Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

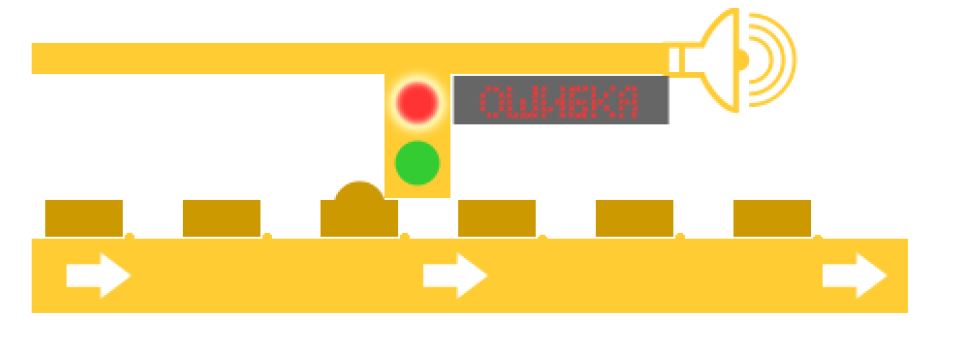

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

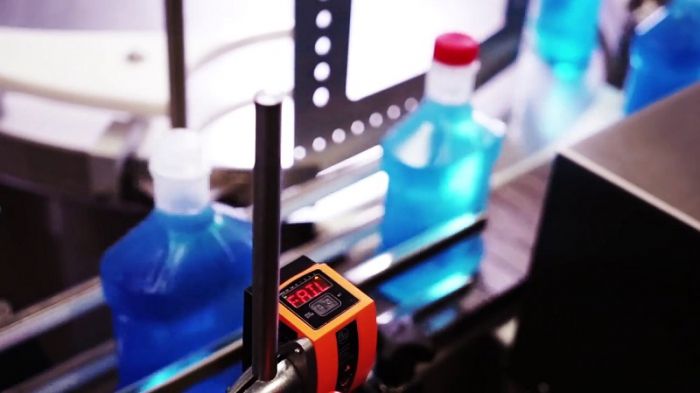

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

Рабочая инструкция

Системы защиты от ошибок (Poka Yoke)

1.ЦЕЛЬ

Установить порядок разработки и использования систем защиты от ошибок при выпуске продукции.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- Poka-Yoke (яп., произносится «пока-ёкэ»; рус. — защита от ошибок) — один из элементов системы бережливого производства, позволяющий операторам при работе избежать ошибок в результате невнимательности. (установка неправильной детали, пропуск детали, установка детали другой стороной и т.д.).

- НД — нормативный документ.

- ОГТ — отдел главного технолога.

- ООО — отдел обслуживания оборудования.

- ДР — дирекция по развитию.

Ответственность за включение систем защиты от ошибок в техпроцесс сборки изделий несут сотрудники ДР. За функционирование и проверку их работоспособности — ООО. В случае возникновения необходимости применения дополнительных систем защиты от ошибок в ходе массового производства, ответственность за их разработку и внедрение несут сотрудники ОГТ.

3.ОПИСАНИЕ

Системы защиты от ошибок разделяют на:

- сигнализирующие (без остановки производства) — обнаруживающие ошибку и предупреждающие о ней, не разрешая осуществлять передачу дефектного изделия на следующую стадию производства;

- блокирующие (с остановкой производства) — не позволяющие совершить ошибку.

Наличие системы, благодаря которой операцию можно выполнить только одним единственным, правильным способом, в результате чего неправильная сборка исключается, и дефект просто не может возникнуть, — это идеальный пример проведения предупреждающих действий.

Исторически первый случай осознанного применения систем Poka Yoke — это изобретение ткацкого станка, который останавливался при обрыве нити, и таким образом не был способен производить дефектную ткань.

Другие примеры защиты от ошибок:

- При конструировании детали придание ей такой формы, которая позволяет установить ее только в правильном положении. Вариант, — уникальное размещение реперных знаков на разных печатных платах одинаковых габаритов для автоматического их распознавания в станках.

- Установка над контейнерами с деталями фотоэлементов, настроенных таким образом, что если оператор, доставая деталь, не пересек рукой световой луч, то изделие не будет передано на следующую стадию.

- Применение для комплектующих специальных ящиков с ячейками, форма которых совпадает с формой комплектующих. Что позволяет обеспечивать применение правильных деталей при сборке.

- Остановка станков при сбоях с включением звукового и/или светового сигнала для привлечения внимания оператора.

- Печать идентификационных этикеток только при получении положительного результата тестирования.

- Приведение в действие пресса одновременным нажатием двух кнопок, разнесенных друг от друга на расстояние, не позволяющее нажать их одной рукой (предотвращается попадание рук оператора под прессу

Рисунок 1 — пример устройства контактного типа для защиты от ошибок.

Системы защиты от ошибок следует устанавливать в тех местах техпроцесса, в которых невнимательность оператора может повлиять на значение ключевых характеристик процесса или собираемого продукта.

Места установки и использования выявляются при проведении FMEA — анализа причин и последствий потенциальных отказов, который проводится при проектировании любого нового технологического процесса или при его модернизации.

Проанализировав существующие процессы и оборудование с целью определить те их элементы, которые имеют решающее значение для критических характеристик. Также можно определить необходимость и места использования инструментов Poka-Yoke.

Для наиболее эффективного применения систем защиты от ошибок следует вовлекать операторов, выполняющих изучаемые операции. В рабочие группы по проведению FMEA, а также по выявлению и устранению ошибок и дефектов и реализации идеи встроенного качества (не бери — не делай – не передавай).

Работа начинается с выявления характера реальных или предполагаемых дефектов. Затем определяются их причины (с помощью метода «5 почему») и выявляются параметры, изменяемые одновременно с действием этой причины. После аналитической стадии переходят к стадии творческой, придумывая, как исключить саму возможность появления дефекта. Или хотя бы предупредить о возможном его появлении. В результате появляется идея системы Poka-Yoke.

Места установки систем защиты от ошибок помечаются в карте потока процесса специальным значком «PY»

B планах управления следует предусматривать регулярную проверку работоспособности установленных систем защиты от ошибок (обязательно — при каждом запуске процесса сборки изделий).

5.ССЫЛКИ

- СТП «Технологическая подготовка производства и управление технологической документацией»

- СТП «План управления»

- СТП «Порядок подачи, оценки и реализации кайдзен-предложений»

- CTП «FMEA»

- РИ «Определение ключевых характеристик продуктов и процессов»

- Ф «Карта потока процесса»

- Ф «5 почему»

Пять основных методов защиты от ошибок, позволяющих добиться высокого качества с первого раза на вашем производственном предприятии

Наиболее распространенной человеческой ошибкой на производстве является несоблюдение инструкций по различным причинам. Пропуск этапов работы, использование неправильных инструментов и неправильных деталей – вот примеры того, почему защита от ошибок является критически важной для современных процессов сборки. В связи с возрастающей сложностью и частотой появления новых продуктов высокое качество с первого раза стало критически важным ключевым показателем производительности (KPI). Производители традиционно сводили человеческие ошибки к минимуму, массово производя одинаковую продукцию. По мере увеличения сложности эффективность производственных моделей на основе принципов бережливого производства и управления программным обеспечением (SPC) снизилась. К этим методам защиты от ошибок добавились новые, такие как печатные бумажные инструкции и методы, основанные на жестких аппаратных датчиках, исполнительных механизмах и других устройствах, обеспечивающих защиту от человеческих ошибок. Современные «умные» заводы делают акцент на использовании новых технологий «Индустрии 4.0», таких как программная защита производственных помещений от ошибок, для обеспечения высокого качества с первого раза.

Узнайте о пяти основных методах защиты от ошибок и о том, каккомпания «Атлас Копко» может помочь вам благодаря решениям по защите от ошибок для реализации стратегии исключения дефектов сборки:

Наглядные пошаговые инструкции помогают оператору быстро выполнить сборку

Совет 1: Наглядные инструкции, основанные на навыках оператора и уровня готовности продуктаИнтерактивные инструкции по сборке и руководство оператора связаны с каждым этапом работы и обеспечивают постоянную обратную связь с оператором на основе его квалификации. Например, менеджеры могут отображать более мелкие этапы хода работ для оператора, работающего на линии всего одну неделю, а не только критические контрольные точки, как в случае с опытным сотрудником. Тот же принцип применяется к новому продукту или процессу на линии в сравнении с уже существующим, хорошо известным процессом. Ключевое слово здесь – «интерактивность», которая обеспечивает личное участие оператора и проверку ошибок на каждом важном этапе процесса сборки. Эти проверки предотвращают возникновение ошибки или обнаруживают ошибку в течение нескольких секунд после ее возникновения. Этот метод значительно сокращает общее время простоя.

Предотвращение установки неправильной детали

Совет 2: Проверка деталей во избежание доработок при производствеАвтоматическая проверка деталей с помощью штрих-кода, RFID или систем технического зрения сводит к минимуму необходимость ремонтных работ и отзыв продукции. Растущее количество вариантов моделей и сложность продукции часто приводят к человеческим ошибкам, например к установке похожих, но неправильных деталей. Например, электронные блоки управления (ЭБУ) выглядят одинаково снаружи, но оснащены разным программным обеспечением внутри. Защита процесса сборки от ошибок путем автоматической проверки отсканированной детали на соответствие определенному номеру детали или проверки в реальном времени по спецификации материалов может привести к существенной экономии на затратах на доработку, ремонт и уменьшению количества отзывов продукции.

Блокировка инструмента позволяет исключить выбор оператором неправильного инструмента

Совет 3: Блокировка инструмента для предотвращения отзывов продукцииПравильный инструмент и программа затяжки для конкретного варианта продукта на рабочей станции выбираются динамически. Изделия с винтами и креплениями, затянутыми с помощью неправильного инструмента или программы, очень часто становятся причиной отзыва, что ставит под удар репутацию производителя. Защита производственной линии от ошибок за счет автоматизации выбора инструмента и программы в зависимости от изделия на рабочей станции поможет защитить репутацию бренда и предотвратить отзывы продукции.

Идентификация оператора для предотвращения доступа неавторизованных или необученных операторов к выполнению работы

Совет 4: Проверка идентификации и сертификации оператора для улучшения контроляУправление доступом оператора и проверка его уровня сертификации перед допуском к выполнению конкретных задач по сборке являются обязательным условием надлежащего контроля и соответствия требованиям. С работой операторов в условиях все более динамичного производства связаны ключевые сложности, с которыми сталкиваются производители. Обеспечение контроля над действиями оператора – это первый шаг к защите от ошибок за счет личного участия и, в конечном итоге, сокращения времени простоя.

Централизованный сбор данных, управление хранением и обработкой; простое отображение через веб-интерфейс

Совет 5: Сбор данных для выявления тенденций и оптимизации производстваЗапись данных на уровне затяжки болтов является важным компонентом анализа данных, обеспечения соответствия требованиям, отслеживания, документирования деталей и других целей. Большинство производителей записывают данные для обеспечения соответствия нормативным требованиям, но реальная ценность данных заключается в том, что они используются для оптимизации, анализа тенденций и прогнозирования в области защиты от ошибок. Как на репутации бренда отразится ситуация, при которой каждый потребитель будет получать сертификат с точными данными сборки для серийного номера продукта, который он приобрел, подтверждающими, что продукт изготовлен в соответствии со спецификациями?

Post Views:

6 262

Что означает “ПОКА-ЁКЭ”?

Термин “пока-ёкэ” переводится как “предупреждение ошибок” или “предупреждение отклонений”. Цель инструмента “пока-ёкэ” — предотвратить появление дефектов благодаря своевременному обнаружению, исправлению и устранению ошибок в первоисточнике проблем. Сам термин был придуман в 1960 — х годах японским инженером Сигэо Синго, одним из создателей производственной системы Тойота. Сам Сигэо Синго называл метод пока-ёкэ методом “защиты от дурака”.

Инструмент “пока-ёкэ” позволяет улучшить производственные процессы с точки зрения качества. С помощью этого инструмента ошибки можно предотвратить, либо выявить их сразу после возникновения. Это позволяет не попадать дефектам на последующие производственные процессы. Более того, незамедлительное решение проблем позволяет значительно сократить время, по сравнению с тем, если бы пришлось искать причины дефекта или ошибки, обнаруженные на последнем этапе производственного цикла.

Почему возникают ошибки?

Работники совершают ошибки не потому, что не соблюдают стандарты или правила выполнения процедур и работ. Людям просто свойственно ошибаться. Ошибки свидетельствуют о несостоятельности систем и методов, применяемых в работе. А возникновение ошибок случается потому, что данный метод позволяет их допускать. В бережливом производстве такой подход позволяет возложить ответственность за ошибки не на людей, а систему. Работники, избавленные от обвинений, могут сосредоточить свои силы на разработке методов, исключающих возникновение ошибок.

При разработке эффективного метода предупреждения ошибок, нужно сосредоточиться на следующих вопросах:

- Как и почему совершается ошибка?

- Какие обстоятельства ведут к появлению ошибки?

- Носит ли ошибка случайный характер или появляется систематически?

- Как много людей совершают эту ошибку: все или трудности испытывает только один человек?

Если ошибку совершает один человек, то необходимо пересмотреть стандарты работы и убедиться, что никакие этапы не пропущены или не доработаны. Если ошибка допускается массово, то здесь уже необходимо задуматься об отсутствии необходимых сведений или нечетких инструкциях. Самое трудное — найти первопричину ошибок и подойти творчески к ее решению. Ошибки исключить полностью невозможно. Однако, можно встроить методы и средства обнаружения дефектов, чтобы ошибки или дефекты не оказались у потребителя.

Как внедрить пока-ёкэ в производственный процесс?

Пока-ёкэ можно внедрить в любой производственный процесс, где возникают ошибки.

- Необходимо определить место или зону, где могут возникать человеческие ошибки.

- Определить источник каждой возможной ошибки.

- Подумать, каким образом можно избежать возникновение каждой возможной ошибки. Рассмотреть возможность устранения действий или шагов, которые могут стать причиной ошибки.

- Если невозможно избежать возникновение ошибки, придумайте, каким тогда образом можно обнаружить возникающий дефект.

- Протестировать выбранные методы устранения ошибок и внедрить их в работу.

Преимущества от внедрения пока-ёкэ

- Сокращение времени на обучение работников. Поскольку работникам не придется заниматься этими вопросами, то и обучение не потребует дополнительных усилий.

- Инструмент пока-ёкэ способствуют развитию самообучающейся организации, поскольку, как уже говорилось выше, люди будут тратить ресурсы на поиск и решение проблем.

- Способствует улучшению безопасности на рабочем месте, так как включает в себя предотвращение ошибок, несущих риск или угрозу несчастных случаев на рабочем месте, особенно на производстве.

- Рост производительности, который будет плавно расти за счет того, что ошибки предусмотрены, а дефекты вовремя обнаружены и устранены.

Примеры защиты от ошибок пока-ёкэ в повседневной жизни:

- Средства безопасности автомобилей. Например, звуковой сигнал, если не пристегнут ремень безопасности или не закрыта дверь. В современных автомобилях даже встроен звуковой сигнал, если водитель покидает полосу движения

- Системы защиты в бытовой технике. Стиральная машина и микроволновая печь не запустятся, пока дверца не будет закрыта

- Датчики на дверях лифта, которые не позволяют закрыться дверям. если есть препятствие.

- Автоматические выключатели в домашней электросети предотвращают возникновение перегрузок.

Примеры использования пока-ёкэ на производстве:

- Сенсорные датчики, которые определяют когда открыта крышка оборудования. Если во время работы крышку поднять, то оборудование автоматически остановится.

- Использование антистатических средств защиты в радиоэлектронной промышленности для защиты от статического электричества, которое может повредить продукцию.

- Защитные коврики рядом с опасными участками оборудования, которые останавливают оборудование, если на них кто-то наступит.

- В пищевой промышленности используется только синие перчатки, так как при случайном их попадании в продукцию, синий цвет легче всего обнаружить.

Семь видов потерь на производстве и инструменты для устранения потерь

Система 5S и визуальный контроль в бережливом производстве

Концепция Канбан и система вытягивания на производстве

14 принципов менеджмента Тойота

Что такое поток единичных изделий и его отличие от массового производства

Разработка и внедрение карты потока создания ценности

Кайдзен — инструмент непрерывного улучшения. Как внедрить кайдзен?

Стандартизация процессов и процедур

Генти генбуцу — концепция личного участия

Принцип Дзидока: остановка процесса ради встраивания качества

Андон и визуальный контроль на производстве

Время чтения: 7 мин.

Как известно, людям свойственно ошибаться. Иногда ошибки бывают настолько

глупыми, что человек никак не может понять, как он вообще умудрился сделать

нечто подобное. Когда уже поздно…

И вот такие глупейшие «необязательные» ошибки, которых, на первый взгляд

легко избежать, порой обходятся весьма дорого. Цифра, помещенная не в ту

колонку Excel, грамматическая ошибка в презентации, электронное письмо,

отправленное не тому адресату могут в буквальном смысле похоронить проект.

А такие ошибки, как баг в критически важном программном обеспечении или

оставленный инструмент в операционной ране переносят нас из области потерянных

возможностей в область профессиональной халатности.

Для того, чтобы избегать подобных глупых ошибок и существует метод poka-yoke (читается как пока-ёкэ). Изобретение (а точнее формализацию и адаптацию к условиям производства) этого метода приписывают японскому инженеру Сигэо Синго.

Название poka-yoke происходит от двух японских слов: избегать (yokeru) и

ошибка (poka). Изначально концепция Сигэо Синго называлась baka-yoke, что можно

перевести как «защита от идиота». Но когда, согласно легенде, Синго излагал

свои идеи перед рабочими производственной линии Toyota, одна из работниц

расплакалась. «Я не идиот!» — возмутилась она. Тогда инженер решил переименовать

концепцию в «защиту от ошибок», а не от идиота.1

Тем не менее, в русском языке poka-yoke традиционно обозначается как

«защита от дурака». Иногда poka-yoke называют принципом нулевой ошибки.

Принцип метода

Идея poka-yoke проста. В рабочий процесс необходимо закладывать механизмы, выявляющие ошибки, предотвращающие их или обеспечивающие выполнение процесса только надлежащим образом. Сигэо Синго искал простейшие, надежнейшие и наиболее дешевые способы создания таких механизмов.

Например, если необходимо, чтобы рабочий сборочной линии при выполнении определенного процесса использовал непременно три болта, следует доставлять ему болты в упаковке по три штуки. Тогда, если он вкрутит меньше трех болтов, то сразу заметит и исправит эту ошибку.1

Можно привести и бытовые примеры защиты от дурака. Например, в некоторых

автомобилях с механической коробкой передач перед тем как включить зажигание

нужно нажать педаль сцепления. А многие автомобили с автоматической коробкой не

заводятся, если коробка передач не стоит в положении «парковка». Наиболее

простой пример — дополнительное отверстие слива, расположенное у верхней кромки

раковины. Если забудете выключить воду — она не перельется через край.

В борьбе за чистоту речи

Майкл Шрейг из бизнес-школы при

Массачусетском технологическом институте приводит такой пример — уже из

профессиональной области. Он и его коллеги зачастую вели слишком эмоциональную

переписку, используя не слишком подходящую для рабочей коммуникации лексику.

Эмоции проходили, а испорченные отношения оставались. Тогда Шрейг создал

простой фильтр для исходящих сообщений, который не пропускал слова, типа

«идиот», «дебил», «придурок», «задница» и т.п. Если в сообщении были такие

слова, программа спрашивала: «Вы действительно хотите это отправить?» Если отправитель

выбирал «да», то следовал вопрос: «Вы уверены?»

Шрейг предложил свой poka-yoke фильтр Microsoft. Но компания не

заинтересовалась.1

В

наше время роль технологий как никогда велика. Пытаться заменить человека

технологией — стало всеобщей тенденцией. Ведущие хай-тек компании уже работают

над тем, чтобы создать автомобили без водителей, офисы без офисных работников,

станки без операторов и т.д. Но возможно, самое лучшее, что могут сделать

машины — это выявлять, минимизировать и устранять наши ошибки?

Poka-yoke

— пример Toyota

А

вот как используется принцип poka-yoke в компании Toyota, откуда, собственно,

этот принцип и происходит.

Вся

производственная система Toyota направлена на обеспечение максимальной

эффективности и безошибочных процессов. Часть системы — оборудование, которое

автоматически останавливается при возникновении ошибки. Это ведет к выявлению,

исправлению, а то и полному предотвращению ошибок.

Другой

вариант обеспечения poka-yoke — оборудование, которое просто не позволяет

выполнение операций ненадлежащим образом. Например, удерживающие устройства,

используемые при вытачивании деталей, устроены на производстве Toyota таким

образом, что они позволяют удержание детали только в правильном положении.

Вставить деталь неправильным образом просто невозможно.2

И

подобные механизмы применяются в Toyota на самых разных этапах производства. В

целом, можно выделить механизмы poka-yoke, которые извещают оператора о

возможности возникновения ошибки, и механизмы, которые предотвращают

возникновение ошибок. Сигэо Синго назвал их предупреждающей poka-yoke и

контролирующей poka-yoke, соответственно.3

Ошибки неизбежны, но…

Сигэо Синго утверждает, что ошибки неизбежны на любом производстве. Но если на производстве имеются адекватные механизмы poka-yoke, то ошибки не переходят в дефекты. А устранение дефектов, в свою очередь, ведет к снижению стоимости ошибок.3

Релевантно: В чем секрет японского производства. Монодзукури — что это, и как оно работает

- Schrage M. Poka-Yoke is Not a Joke. Harvard Business Review. Feb 04, 2010.

- The official blog of Toyota GB — Poka-yoke – Toyota Production System guide.

- Shingo, Shigeo; Dillon, Andrew (1989). A study of the Toyota production system from an industrial engineering viewpoint. Portland, OR: Productivity Press

На главную ИЛИ ЧИТАТЬ ЕЩЕ:

Рождественская песня, написанная за 15 минут, стоимостью в состояние. Мэрайя Кери заработала на хите «All I want for Christmas is you» 60 миллионов долларов

Песня Мэрайи Кэри «All I want for Christmas is you» была написана за 15 минут в 1994 году. Она принесла певице около …

Моральная индульгенция, которую нам дают компании

Работая в крупной компании, человек действует не столько от своего лица, сколько от лица компании. Это дает ему своеобразную моральную индульгенцию — …

Мужчины — лучшие переговорщики. Причины: ложь, секс и тестостерон

Принято считать, что мужчины — лучшие переговорщики, чем женщины. Ученые изучили причины этого. Особенности мужской сексуальности оказались…

Технологии пришельцев на службе капиталу. Реверсивный инжиниринг НЛО — лучшая инвестиция, считают некоторые инвесторы и предприниматели

Человеческие технологии уже не впечатляют. Хотите разбогатеть, инвестируйте в технологии пришельцев, считают инвесторы. Реверсивный инжиниринг НЛО…

Объективная оценка лидерства. Как ее проводят в Google

Не существует общепринятого понимания лидерства. Поэтому объективная оценка лидерства представляется сложной задачей. Опыт компании Google может стать полезным подспорьем при разработке оценки …

Кейс Olympus. Что стало причиной гибели людей — жадность, плохая коммуникация или самоуверенность компании?

Упорное нежелание компании Olympus проинформировать клиентов о дефектном продукте привели к тяжелым последствиям. Самоуверенность? Плохая коммуникация? Жадность?

Жадность или убеждения. В чем IKEA противоречит своему собственному кодексу поведения

Кодекс поведения IKEA, основан на бесспорных общечеловеческих ценностях. Впрочем, в одном IKEA противоречит своему собственному кодексу. Налоговые схемы, используемые компанией вызывают вопросы …

Самые абсурдные поводы отпроситься с работы — нападение ламы, отросшие корни волос, etc.

Исследование выявило, сколько процентов работников врут, отпрашиваясь с работы, и какие странные поводы отпроситься с работы они находят.

Burning Man — инкубатор креатива для обитателей Силиконовой Долины

Представители бизнеса Силиконовой Долины посещают фестиваль Burning Man для развития своих творческих способностей. Несмотря на репутацию мероприятия…

Работа в режиме многозадачности снижает продуктивность. Данные эксперта

Работа в режиме многозадачности рассматривается многими работодателями как источник продуктивности. Ученые и эксперты с этим несогласны…

Моральная индульгенция, которую нам дают компании

Работая в крупной компании, человек действует не столько от своего лица, сколько от лица компании. Это дает ему своеобразную моральную индульгенцию — …

Работа с идеями. Метод, лежащий в основе успеха Amazon

Важным фактором успеха Amazon является работа с идеями, которая проводится в этой компании. Структурированное изложение идей в письменном виде…

Холакратия на практике. Zappos — крупнейшая компания, внедрившая у себя принципы холакратии

Компания Zappos — крупнейшая организация, внедрившая у себя принципы холакратии. Корпоративная культура Zappos опирается на…

Рождественская песня, написанная за 15 минут, стоимостью в состояние. Мэрайя Кери заработала на хите «All I want for Christmas is you» 60 миллионов долларов

Рождественская песня, написанная за 15 минут, стоимостью в состояние. Мэрайя Кери заработала на хите «All I want for Christmas is you» 60 миллионов долларов

Моральная индульгенция, которую нам дают компании

Моральная индульгенция, которую нам дают компании

Мужчины — лучшие переговорщики. Причины: ложь, секс и тестостерон

Мужчины — лучшие переговорщики. Причины: ложь, секс и тестостерон

Технологии пришельцев на службе капиталу. Реверсивный инжиниринг НЛО — лучшая инвестиция, считают некоторые инвесторы и предприниматели

Технологии пришельцев на службе капиталу. Реверсивный инжиниринг НЛО — лучшая инвестиция, считают некоторые инвесторы и предприниматели

Объективная оценка лидерства. Как ее проводят в Google

Объективная оценка лидерства. Как ее проводят в Google

Кейс Olympus. Что стало причиной гибели людей — жадность, плохая коммуникация или самоуверенность компании?

Кейс Olympus. Что стало причиной гибели людей — жадность, плохая коммуникация или самоуверенность компании?

Жадность или убеждения. В чем IKEA противоречит своему собственному кодексу поведения

Жадность или убеждения. В чем IKEA противоречит своему собственному кодексу поведения

Самые абсурдные поводы отпроситься с работы — нападение ламы, отросшие корни волос, etc.

Самые абсурдные поводы отпроситься с работы — нападение ламы, отросшие корни волос, etc.

Burning Man — инкубатор креатива для обитателей Силиконовой Долины

Burning Man — инкубатор креатива для обитателей Силиконовой Долины

Работа в режиме многозадачности снижает продуктивность. Данные эксперта

Работа в режиме многозадачности снижает продуктивность. Данные эксперта

Работа с идеями. Метод, лежащий в основе успеха Amazon

Работа с идеями. Метод, лежащий в основе успеха Amazon

Холакратия на практике. Zappos — крупнейшая компания, внедрившая у себя принципы холакратии

Холакратия на практике. Zappos — крупнейшая компания, внедрившая у себя принципы холакратии