17.2

Сообщения об ошибках

Если эта ошибка появляется снова, требует-

i i

ся проверка или ремонт сервисной службой.

Код

Ошибка

E01-01

Перегрева вторичн. диода

E01-02

Перегрев первичного модуляl

E01-03

Перегрев трансформатора

E01-05

Перегрев PFC

E02-00

Перенапряжение в сети

E04-01

Контроль защитного про-вода

Водяной насос

(при водяном охлаждении)

E05-00

Контроль горелки (при охлаж-

дении газом)

E06-00

Вторичное перенапряжение

E09-00

Определение напряжения

Разъем определения напряже-

E09-01

ния

E10-00

Горелка/дистанц. регулятор

E10-01

Перегрев горелки

E12-00

Силовая часть

Датчик температуры вторичн.

E13-01

диода

Датчик температуры первично-

E13-02

го модуля

Датчик температуры трансфор-

E13-03

матора

E13-04

Датчик температуры PFC

E14-00

Напряжение питания

E15-00

Определение силы тока

Отключение при токе пере-

E16-00

грузки

E19-00

Прибор поджига

E22-00

Низкое напряжение в сети

Устройство снижения напряже-

E25-00

ния (VRD)

E30-00

Ошибка конфигурации

Распознавание панели управ-

E30-03

ления

E33-01

Силовая часть

E34-00

Вентилятор

табл. 10:

Сообщения об ошибках

— 120 —

Причина

Превышена допустимая

продолжительность включения

Слишком высокое сетевое напряжение

Ток утечки на защитном проводе

Повреждение соединительного кабеля

или охлаждающего контура аппарата

Подключена неверная горелка (горелка

с водяным охлаждением)

Слишком высокое выходное напряже-

ние

Ошибка при определении напряжения

Ошибка при определении напряжения

модуля 2

Неисправность дистанционного регуля-

тора, горелки или соединений

Перегрузка горелки

Неисправность управления силовой

части

Неисправность датчика температуры

Неверное внутреннее питающее напря-

жение

Ошибка при определении силы тока

Слишком высокое потребление тока

блоком мощности

Неисправность прибора поджига

Слишком низкое сетевое напряжение

Неисправность устройства снижения

напряжения или короткое замыкание

между деталью и горелкой

Неподходящий или неисправный блок,

установленное ПО не подходит

Неисправно распознавание панели

управления

Несимметричный модуль силовой части

Слишком высокий ток на вентиляторе

909.2669.9-02

Возможный способ устранения

Оставить аппарат выключенным на несколь-

ко минут для охлаждения

Проверить напряжение сети

Проверить соединение провода обрабатыва-

емой детали и массового зажима

Проверить кабель Lorchnet или охлаждаю-

щий контур аппарата, при необходимости

заменить

Использовать горелку с газовым охлаждени-

ем (отличается перемычкой между контакта-

ми 4 и 5 на разъеме горелки)

Уведомить сервисную службу

Проверить и при необходимости заменить

дистанционный регулятор и горелку

Дайте горелке остыть

Уведомить сервисную службу

Проверить напряжение сети

Горелка или держатель электрода при

включении не должны иметь электрический

контакт с проводом обрабатываемой детали

(короткое замыкание)

Уведомить сервисную службу

Сообщения

01.21

- Manuals

- Brands

- LORCH Manuals

- Welding System

- V Series

- Service manual

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

Service Manual

V Series

909.0340.1-05

Related Manuals for LORCH V Series

Summary of Contents for LORCH V Series

-

Page 1

Service Manual V Series 909.0340.1-05… -

Page 2: Table Of Contents

Contents Machine …………….3 Safety precautions …………4 Common Logic functions ……….5 Inverter Principle………….. 6 Pc-board DK-MAPRO…………7 Pc-board DK-DCI40 / DK-ACI40 ……..10 Pc-board DK-DCI45 / DK-ACI45 ……..11 Pc-board DK-DCDRV ………… 13 Pc-board DK-ACDRV ………… 18 Pc-board DK-PWRUP ……….. 20 Pc-board DP-S3NEFI …………

-

Page 3: Machine

Machine Machine elements torch connector ground cable front panel connector external cooling unit mains switch mains cable connections gas hose page 3…

-

Page 4: Safety Precautions

Norms IEC 60974-4 In-service inspection and testing Testing Lorch machines according to IEC 60974-4 it is not necessary to disconnect any components of the power unit for the test it is recommended to disconnect the torch at water cooled machines…

-

Page 5: Common Logic Functions

Common Logic functions component function cause fan (power unit) power modul temperature over 40°C fan (power unit) power modul temperature below 40°C fan (cooling system) after detection “arc established“ fan (cooling system) after welding process, two minutes post-cooling time pump after detection “arc established“…

-

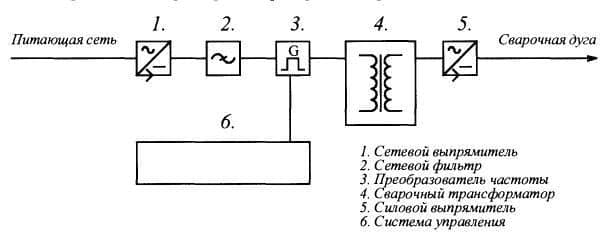

Page 6: Inverter Principle

(MOSFETs or IGBTs) chopped into a frequency of 80 kHz. This allows a very small construction of the welding transformer, because it‘s driven at this high fre- quency. The basic structure of a welding inverter is always the same at Lorch power sources: mains rectifier…

-

Page 7: Pc-Board Dk-Mapro

Pc-board DK-MAPRO The pc-board DK-MAPRO is responsible for the welding sequence and is managing the process control of the V-Series (MAPRO = MAster-PROcess) Functions Logicfunctions of the welding process generating and monitoring supply voltages driving powerup-relais driving power unit/units driving ignition device monitoring control and operating elements (DK-ACI40/DK-DCI40, remote control, torch buttons) driving solenoid valve driving fans…

-

Page 8

Measuring points designation measure point result gas valve X1/1 X1/2 +24V DC supply from control transformer X6/1 230V AC X6/2 supply voltage fan group 1 X7/1 230V AC X7/2 supply voltage fan group 2 X25/1 230V AC X25/2 supply voltage fan (cooling unit) X26/1 230V AC X26/2… -

Page 9

Picture pc-board DK-MAPRO LED1 LED2 LED5 LED3 LED6 LED4 CPLD 3,3V Master measuring point X9 control transformer page 9… -

Page 10: Pc-Board Dk-Dci40 / Dk-Aci40

Pc-board DK-DCI40 / DK-ACI40 The pc-board DK-DCI40 (DC machines) and DK-ACI40 (AC machines) is the front panel with all buttons and opti- cal displays. Functions operating and handling of the machine display of operational parameters and error messages Picture pc-board DK-DCI40 / DK-ACI40 buttons and LEDs only mounted at pc-board DK-ACI40…

-

Page 11: Pc-Board Dk-Dci45 / Dk-Aci45

Pc-board DK-DCI45 / DK-ACI45 The pc-board DK-DCI45 and DK-ACI45 are the front panels with all buttons and optical displays of the V mobile machines. Functions operating and handling of the machine display of operational parameters and error messages Picture pc-board DK-DCI45 / DK-ACI45 page 11…

-

Page 12

Function test of the front panel The front panel has an internal function test. With this test, all LEDs and encoders can be checked. Switch be- tween the single test forth and back with the arrow keys at any time. Start test: press arrow key “left“… -

Page 13: Pc-Board Dk-Dcdrv

Pc-board DK-DCDRV The pc-board DK-DCDRV is managing the primary drive level of the power unit. Functions encoding power unit connection of the thermal sensor (at heat sink) supply current sensor monitoring bus voltage and supply voltage safety shut-down of power unit passthrough signal power-up relay passthrough output of current sensor Encoding power unit…

-

Page 14

Picture pc-board DK-DCDRV / DK-S3DRV D00.0050.6-02 LED6 UZmin LED6 LED4 LED4 UZmax LED1 LED2 LED2 drv low LED1 ovr cur LED5 LED5 drv hi T = MOSFET (power transistor) D = diode !!! CAUTION !!! at all positions where cables are attached, the longer screws are used (A+ A- +UZ -UZ). The rest of the ISOTOP screws are the short ones. -

Page 15

Overview connectors pc-board DCDRV connector designation connector to pc-board DP-MAPRO connector current sensor and pc-board PRWUP connector temperature sensor Primary Driver The pc-baord DCDRV is the primary driver board for the transformer. It is a classical half bridge design. The sup- ply is provided via pins 1, 2 and 3 of the flat ribbon cable and the PWM signals (PWM = Pulse Width Modulation) for driving the MOSFETs are at pin 5 (low side) and pin 6 (high side). -

Page 16

Changeover to new MOSFETs and new pc-board DK-DCDRV Over the time there had been some changes at the power units. Important is to make sure, that the different ver- sions are not mixed up (do not combine “old“ with “new“). •… -

Page 17

DCDR2x with new old driver IC: JC429CPA driver IC: TC4429 V27, V30, V50: pc-board part no. serial no. date identification MOSFET toroidal core diode driver ic DK-DCDRV 650.5262.x DCDR01 650.5258.x 7xx-1635-001 30.08.2006 DCDR11 650.5364.x 7xx-1749-001 30.11.2007 DCDR21 650.5371.x 7xx-1812-001 12.03.2008 V24, V40: pc-board part no. -

Page 18: Pc-Board Dk-Acdrv

Pc-board DK-ACDRV The pc-board DK-ACDRV is managing the drive level for the secondary inverter (AC power module with IGBT full-bridge) Functions encoding AC power unit drive level IGBTs connection of temperature sensor Encoding power unit setting machine type 2 IGBT V24, V40 4 IGBT V27, V30, V50…

-

Page 19

Overview connectors pc-board DK-ACDRV connector designation connector to IGBT output voltage of secondary rectifier connector to IGBT connector temperature sensor interface to pc-board DK-MAPRO Schematic AC inverter LED3 LED2 LED4 LED1 ACDRV C2E1 C2E1 page 19… -

Page 20: Pc-Board Dk-Pwrup

Pc-board DK-PWRUP The pc-board DK-PWRUP is the power-up circuit of the machine. Functions reducing start-up peak current for capacitors supply and safeguarding of control transformer Measuring Points designation measure point result mains input L1 mains input L2 400V AC mains input L3 mains output L1 mains output L2 400V AC…

-

Page 21: Pc-Board Dp-S3Nefi

Pc-board DP-S3NEFI The pc-board DP-S3NEFI is mains filter and power-up circuit in one for the V24 mobile. Functions mains filter reducing start-up peak current for capacitors supply and safeguarding of control transformer Measuring points designation measure point result mains input L1 mains input L2 400V AC mains input L3…

-

Page 22: Pc-Board Nefi3X32

Pc-board NEFI3x32 The pc-board NEFI3x32 is the mains filter for the V30 mobile. Functions mains filter Picture pc-board NEFI3x32 connector designation mains input L1 mains input L2 mains input L3 mains output L1 mains output L2 mains output L3 page 22…

-

Page 23

Pc-board DK-GLCL The pc-board DK-GLCL is for wiring the secondary rectifier diodes. Functions — wiring secondary diodes — pulse smoothing Picture pc-board DK-GLCL 650.5265.x DK-GLCL RP312/2 D00.0050.9-00 page 23… -

Page 24: Pc-Board Dk-Glcl3

Pc-board DK-GLCL3 Since 02.12.2011 the pc-board DK-GLCL was replaced by the pc-board DK-GLCL3. Since 09.03.2012 the secondary diodes 713.0298.0 were replaced by a new diode tyoe 713.0301.0. The new diode types are NOT compatible with the “old” pc-board DK-GLCL. Compatibility diode type DK-GLCL DK-GLCL3…

-

Page 25: Pc-Board Dk-Ksdc / Dk-Ksdcd / Dk-Ksdcn

Pc-board DK-KSDC / DK-KSDCD / DK-KSDCN The pc-board DK-KSDC is an additional support for the HF ignition. Functions electronic short-circuit switch for HF ignition support LEDs normal state designation 1 (green) supply voltage +15V DC ok malfunction state cause 1 (green) supply voltage +15V DC of pc-board DK-MAPRO is missing Measuring points designation…

-

Page 26

Schematic DK-KSDCN DK-KSDCN X1 / 3 +15V X1 / 10 X1 / 11 X1 / 14 X5 (+) X1 / 5 X1 / 4 X7 (-) The DK-KSDCN produces an additional voltage spike of about 350V for the support of the HF ignition. At the output of the power unit a short circuit is made by a MOSFET, then the output current is increased step wise. -

Page 27: Pc-Board Dk-Hfdc / Dk-Hfdc Hv

Pc-board DK-HFDC / DK-HFDC HV The pc-board DK-HFDC is the ignition device of the welding machine. In the machines V40 and V50 the pc-board DK-HFDC HV is used. All other machines are equipped with the pc- board DK-HFDC. Functions generating high voltage pulses Picture pc-board DK-HFDC Overview connections pc-board DK-HFDC connector designation…

-

Page 28

Schematic DK-HFDC DK-MAPRO DK-HFDC X11 / 1 X1 / 1 +24V X11 / 2 X1 / 2 Power Unit X11 / 4 X1 / 4 +15V X11 / 8 load ig. X1 / 8 CPLD X11 / 3 X1 / 3 X11 / 10 X1 / 10 X11 / 9… -

Page 29: Pc-Board Dk-Ufi

Pc-board DK-UFI The pc-board DK-UFI is for wiring the welding sockets. Functions — wiring welding sockets — providing output voltage Measuring points designation measuring point result secondary output voltage ca. 58V DC in MMA (stick electrode) mode ca. 58V DC X1/1 ca.

-

Page 30: Pc-Board Lsw

Pc-board LSW The pc-board LSW is the current sensor of the machine (potential free). Functions measuring the welding current Measuring points designation measure point result supply voltage X1/1 X1/3 +30V DC Picture pc-board LSW 650.5160.x LSW RP163/1 D0000231-00 Current sensor VAC Since serial no.

-

Page 31: Control Transformer

Control transformer The control transformer 655.8022.0 is used in all “driveable“ machines of the V series. The control transformer 655.8025.0 is used in the V mobile machines. 400V 18V/4A 655.8022.0 230V/3A primary 1 secondary 1 0.400V 0.18V 400V 0.42V secondary…

-

Page 32: Temperature Monitoring

Temperature monitoring The temperature of the heat sink is constantly monitored via a temperaure sensor. This sensor is a temperature dependent resistor (NTC = negative temperature coefficient). The higher the temperature, the lower the resistance value of the sensor. Schematic DK-MAPRO +3.3V DCDRV1…

-

Page 33: Supply Voltages

Supply voltages On the MAPRO pcb, all internal supply voltages are generated from the output of the control transformer. Schematic DK-MAPRO +15V DC +5V DC potential free potential free 18V AC +24V DC +15V DC -15V DC +3,3V DC +5V DC +5V DC (Process) ext.

-

Page 34: Monitoring Welding Current

Monitoring welding current The welding current is measured via a separate current sensor (VAC or LSW pcb at older machine versions). The current is monitored by the Microcontroller (Master) and the DSP (Process) at the same time. Schematic DK-MAPRO +3.3V DCDRV1 X2 / 3 X1 / 16…

-

Page 35: Monitoring Welding Voltage

Monitoring welding voltage The output voltage is measured via X19 of the pc-board DK-MAPRO. As well as the Master and the Process (DSP) are measuring the output voltage independently. Schematic DK-MAPRO Master DK-EMV X1 / 1 X19 / 1 workp. (+) X1 / 2 X19 / 2 electr.

-

Page 36: Cooling Unit

Cooling unit At watercooled machines, the flowrate of the cooling liquid is measured in the return flow. The flowmeter output is a digital signal where it’s frequency is proportional to the flowrate. The higher the flowrate, the higher the frequen- cy.

-

Page 37

Flow meter To open the flow meter, turn the housing halves against each other (bayonet assembly) take off the top halve take out sealing ring and the turbine !!! CAUTION !!! mind the right flow direction, do not reverse in- and output when mounting the flow meter back into the machine page 37… -

Page 38: Torch Control

Torch control The buttons of the torch are monitored by the Master of the DK-MAPRO board. Schematic 5 pin Tuchel Master START STOP START / STOP DOWN DOWN Kennung „gasgekühlt“ identification “gas cooled“ In case of short circuits between the connecting pins, the machine will stop and displays E10 (error torch connec- tion).

-

Page 39: Remote Control Interface

Remote control interface The remote control interface is for connecting a hand or foot remote control. It is also possible to use the interface for a small automation application. In case of “inpermissible“ short circuits between the connector pins of the interface, the machine will stop and displays E11 (remote control conn.).

-

Page 40: Monitoring Primary Current

Monitoring primary current The input current of the power units is monitored at the DCDRV pcb. The current is measured with an internal cur- rent sensor, located on the pcb. As soon as the current is exceeding the maximum value, the CPLD (= Complex Programmable Logic Device) shuts down the power unit immediately.

-

Page 41: Power-Up Cycle

Power-up cycle After switching on the machine with the mains switch, the capacitors on the DCDRV pcb are charged up first. These capacitors are buffering the bus voltage (rectified mains voltage). The input current during charge up can be very high and must be limited to prevent the mains fuses to break. The current limitation is made by the PWRUP pcb, where each phase is conducted via resistors to the mains rectifier.

-

Page 42: Monitoring Bus Voltage

Monitoring bus voltage The bus voltage is monitored by the DSP (Process) directly. As soon as the bus voltage is too low or too high, the machine will stop and displays the corresponding error message: E22 : Mains undervoltage 1 E23 : Mains overvoltage E30 : Mains undervoltage 2 Should the mains voltage be too low at both power units (only at V40 or V50), only the error message with the…

-

Page 43: Identification Power Units

Identification power units The pc-board DK-MAPRO is reading the configuration of the power units during the initialisation. On the primary sides (pc-board DCDRV) the configuration is set by a DIP switch. On the secondary sides at AC/DC machines (pc-board ACDRV) the configuration is set by a small jumper. The secondary side of the DC machines are the pc- board KSDCN, which have a fixed (not setable) configuration.

-

Page 44: Checking Mosfets

Checking MOSFETs MOSFET — Test use a 9V battery to “switch on“ the drain — source path 9V Batterie 9V battery drain — source path is low resistant short circuit between gate and source to “switch off“ the drain — source path drain — source path is high resistant page 44…

-

Page 45: Inside Diagram Diodes

Inside diagram diodes PE protection (optional) The PE protection is an optional feature. As sson as a current >15A is flowing via the protective earth wire of the mains cable, the machine stops immediately and the error code E16 “primary overcurrent protection 1” is dis- played.

-

Page 46: List Of Error Codes

List of error codes Code designation cause remedy E 00 no program operating system and welding program doesn’t store welding programs matching to the operating match to each other system version, into the machine E 01 thermal overload temperature of power units are too high let machine cool down in standby (*1) see page 32 E 02…

-

Page 47

page 47… -

Page 48

Lorch Schweißtechnik GmbH Postfach 1160 D-71547 Auenwald Germany Tel. +49 (0)7191 503-0 Fax +49 (0)7191 503-199 info@lorch.biz www.lorch.biz…

На чтение 4 мин Опубликовано Обновлено

Владение сварочным аппаратом ЛОРЧ неизбежно требует знания основных проблем и их возможных решений. Одна из самых распространенных проблем — ошибка Е5. Эта ошибка может быть вызвана несколькими факторами, включая проблемы соединения, неисправность внутренних деталей и другие технические проблемы.

Однако не стоит паниковать, если вы столкнулись с ошибкой Е5 на своем сварочном аппарате ЛОРЧ. В большинстве случаев эта проблема может быть решена хорошо подготовленным сервисным персоналом. Если вы имеете достаточные знания и опыт в области ремонта сварочных аппаратов, вы можете попробовать самостоятельно исправить ошибку Е5, следуя предложенным инструкциям.

Если же вы не имеете необходимых навыков и опыта, рекомендуется обратиться в сервисную службу сварочного оборудования ЛОРЧ. Они имеют специалистов, прошедших специальное обучение и имеющих опыт в обслуживании и ремонте сварочных аппаратов ЛОРЧ. Они смогут быстро и профессионально исправить ошибку Е5 и вернуть ваш сварочный аппарат в рабочее состояние.

Содержание

- Что делать при ошибке Е5 сварочного аппарата ЛОРЧ?

- Возможные причины возникновения ошибки Е5

- Как исправить ошибку Е5 на сварочном аппарате ЛОРЧ?

Что делать при ошибке Е5 сварочного аппарата ЛОРЧ?

Ошибка Е5 в сварочном аппарате ЛОРЧ может возникать по разным причинам и указывает на проблемы с электроникой или электрической цепью аппарата.

Если у вас возникла ошибка Е5, вам следует выполнить следующие действия:

- 1. Отключите сварочный аппарат ЛОРЧ от электропитания и проверьте, нет ли видимых повреждений на проводах и подключениях.

- 2. Проверьте, правильно ли подключен аппарат к электрической сети. Проверьте, что напряжение на сетевом разъеме соответствует указанному на сварочном аппарате.

- 3. Убедитесь, что аппарат выключен, и проверьте электропитание на основном питающем кабеле сварочного аппарата ЛОРЧ.

- 4. Если проблема не решается, обратитесь к специалисту сервисной службы ЛОРЧ для проведения более подробной диагностики и ремонта.

Важно не пытаться самостоятельно ремонтировать или модифицировать сварочный аппарат ЛОРЧ, так как это может привести к повреждению аппарата или возникновению опасной ситуации.

Необходимо обратиться к профессиональной службе поддержки, чтобы получить надежную помощь и информацию.

Возможные причины возникновения ошибки Е5

Ошибка Е5 на сварочном аппарате ЛОРЧ может быть вызвана различными причинами. Вот некоторые из них:

- Неправильная установка провода сварочного аппарата: Если провод не установлен или установлен неправильно, это может привести к ошибке Е5. Убедитесь, что провод правильно вставлен в сварочный аппарат и надежно закреплен.

- Неправильное подключение питания: Если сварочный аппарат подключен к неподходящей розетке или имеет неправильное напряжение, это может вызвать ошибку Е5. Убедитесь, что сварочный аппарат подключен к правильной источнику питания.

- Перегрев сварочного аппарата: Если сварочный аппарат перегревается из-за продолжительного использования без перерывов или неправильной работы вентиляции, это может вызвать ошибку Е5. Периодически проверяйте температуру сварочного аппарата и убедитесь, что вентиляционные отверстия не заблокированы.

- Неисправность электронных компонентов: Если в сварочном аппарате есть неисправные или поврежденные электронные компоненты, это также может вызвать ошибку Е5. В таком случае, вам потребуется профессиональное обслуживание и ремонт.

Если вы столкнулись с ошибкой Е5 на сварочном аппарате ЛОРЧ, рекомендуется проверить все вышеперечисленные причины и провести необходимые мероприятия для их устранения. Если проблема не устраняется, необходимо обратиться за помощью к сервисной службе ЛОРЧ или профессиональному сервисному центру для дальнейшей диагностики и ремонта.

Как исправить ошибку Е5 на сварочном аппарате ЛОРЧ?

Ошибка Е5 на сварочном аппарате ЛОРЧ указывает на проблему с питанием устройства. Чтобы исправить данную ошибку, следуйте следующим шагам:

- Проверьте подключение к питанию:

- Проверьте стабильность напряжения:

- Очистите пылевые фильтры:

- Проверьте вентиляцию:

- Обратитесь в сервисный центр:

Убедитесь, что аппарат подключен к работающей розетке. Проверьте также состояние сетевого шнура и вилки сварочного аппарата.

Убедитесь, что напряжение в вашей сети соответствует требованиям сварочного аппарата ЛОРЧ. Если напряжение ниже или выше нормы, это может вызывать ошибку Е5. В таком случае рекомендуется проверить и исправить проблемы с электросетью.

Пылевые фильтры сварочного аппарата могут быть загрязнены, что может привести к плохому охлаждению и перегреву. Проверьте состояние фильтров и очистите их при необходимости.

Убедитесь, что вентиляционные отверстия сварочного аппарата не заблокированы. Плохая вентиляция может привести к перегреву и появлению ошибки Е5.

Если после выполнения вышеуказанных шагов ошибка Е5 не исчезла, рекомендуется обратиться в сервисный центр ЛОРЧ для профессиональной диагностики и ремонта сварочного аппарата.

Следуя этим рекомендациям, вы сможете исправить ошибку Е5 на сварочном аппарате ЛОРЧ и вернуть его к работе.

-

#1

Hi everybody, Just joined the forum, have been on here many times, but finally joined up as tonight as I have got a fault code E5 come up on my «new/secondhand» Lorch T220 dc tig plant…I have recently browed a Lorch HT180 ac/dc plant of a friend and really like the plant. So decided to splash out and buy my own, it was working fine until tonight, i have just reconnected the foot peddle form using the button, it arced up for a second or 2, then stopped with E5 code, I have know i dear or have a manual for it, so any help would be appreciated….cheers

duncans

Member

- Messages

- 747

- Location

-

leicester

-

#2

Welcome to the forum tony

Member 32799

Guest

-

#3

Bridge pin 4 5 in the torch connector

Brad93

Member

- Messages

- 16,804

- Location

-

Essex, United Kingdom

-

#4

I forget if code 5 is the water cooler as above or the torch is earthed when switching the machine on

-

#5

As above, It needs a link if using a non Lorch torch,

Munkul

Jack of some trades, Master of none

- Messages

- 7,003

- Location

-

Cumbria

-

#6

You can deactivate the error code 5 without linking torch pins by going into the user-specific menu.

The machine looks for a flowswitch/torch protection circuit to link pins 4 and 5, either internally within the machine (lorchnet cooler) or with a rigged flowswitch. Gas-cooled torches have the pins linked.

The idea is that when it doesn’t see a link and no lorchnet, it codes to stop you burning the torch up.

Specifically (controlpro versions) disable it by turning machine off, press and hold left selection button, turn machine back on. It’s menu C02, values are on (no error code) or off (standard)

If it’s a basicplus panel I’m not sure if it will work or not.

-

#7

thanks all for the replies, will have a go at the suggestion,

It was working fine just on the button last week, so I think I will set that up again and see if its working on the button again with any codes and take it from there.

I wondering if I have managed to plug in the foot peddle in wrong? As Munkul says going into the user-specific menu, I have no I dear how to get into that as I don’t have a manual for the machine.

thanks again …Tony

PS. it’s a gas cooled torch set no water cooling.

matt1978

www.lorch.eu

- Messages

- 3,967

- Location

-

UK, Cannock

-

#8

thanks all for the replies, will have a go at the suggestion,

It was working fine just on the button last week, so I think I will set that up again and see if its working on the button again with any codes and take it from there.

I wondering if I have managed to plug in the foot peddle in wrong? As Munkul says going into the user-specific menu, I have no I dear how to get into that as I don’t have a manual for the machine.

thanks again …Tony

PS. it’s a gas cooled torch set no water cooling.

As has been mentioned about E5 is a cooling error where the machine thinks that it’s not seeing a return water flow.

If it’s a gas cooled torch on a gas cooled machine you need to solder a bridge across pins 4-5.

-

#9

Evening all, set up the plant for just using the button took off the foot paddle, started up fine and worked fine no error code…..put some runs down fine….

Put the foot paddle back on, took the button off the plant…. started up the plant , struck up for a few seconds went off and E5 error code come up again. ####

Put the button back on and tried the foot paddle again…. and the plant works fine again no error code.

Must have been putting the plug in for the button has linked the 4-5 pins.

This is the first time I have used a Tig plant with the button on the plant and ( not on the troch ) but using the foot paddle… strange

Anyway thanks for your help… Tony

Brad93

Member

- Messages

- 16,804

- Location

-

Essex, United Kingdom

-

#10

You need to have the torch and the foot pedal plugged in at the same time mate

17.2

Сообщения об ошибках

Если эта ошибка появляется снова, требует-

i i

ся проверка или ремонт сервисной службой.

Код

Ошибка

E01-01

Перегрева вторичн. диода

E01-02

Перегрев первичного модуляl

E01-03

Перегрев трансформатора

E01-05

Перегрев PFC

E02-00

Перенапряжение в сети

E04-01

Контроль защитного про-вода

Водяной насос

(при водяном охлаждении)

E05-00

Контроль горелки (при охлаж-

дении газом)

E06-00

Вторичное перенапряжение

E09-00

Определение напряжения

Разъем определения напряже-

E09-01

ния

E10-00

Горелка/дистанц. регулятор

E10-01

Перегрев горелки

E12-00

Силовая часть

Датчик температуры вторичн.

E13-01

диода

Датчик температуры первично-

E13-02

го модуля

Датчик температуры трансфор-

E13-03

матора

E13-04

Датчик температуры PFC

E14-00

Напряжение питания

E15-00

Определение силы тока

Отключение при токе пере-

E16-00

грузки

E19-00

Прибор поджига

E22-00

Низкое напряжение в сети

Устройство снижения напряже-

E25-00

ния (VRD)

E30-00

Ошибка конфигурации

Распознавание панели управ-

E30-03

ления

E33-01

Силовая часть

E34-00

Вентилятор

табл. 10:

Сообщения об ошибках

— 120 —

Причина

Превышена допустимая

продолжительность включения

Слишком высокое сетевое напряжение

Ток утечки на защитном проводе

Повреждение соединительного кабеля

или охлаждающего контура аппарата

Подключена неверная горелка (горелка

с водяным охлаждением)

Слишком высокое выходное напряже-

ние

Ошибка при определении напряжения

Ошибка при определении напряжения

модуля 2

Неисправность дистанционного регуля-

тора, горелки или соединений

Перегрузка горелки

Неисправность управления силовой

части

Неисправность датчика температуры

Неверное внутреннее питающее напря-

жение

Ошибка при определении силы тока

Слишком высокое потребление тока

блоком мощности

Неисправность прибора поджига

Слишком низкое сетевое напряжение

Неисправность устройства снижения

напряжения или короткое замыкание

между деталью и горелкой

Неподходящий или неисправный блок,

установленное ПО не подходит

Неисправно распознавание панели

управления

Несимметричный модуль силовой части

Слишком высокий ток на вентиляторе

909.2669.9-02

Возможный способ устранения

Оставить аппарат выключенным на несколь-

ко минут для охлаждения

Проверить напряжение сети

Проверить соединение провода обрабатыва-

емой детали и массового зажима

Проверить кабель Lorchnet или охлаждаю-

щий контур аппарата, при необходимости

заменить

Использовать горелку с газовым охлаждени-

ем (отличается перемычкой между контакта-

ми 4 и 5 на разъеме горелки)

Уведомить сервисную службу

Проверить и при необходимости заменить

дистанционный регулятор и горелку

Дайте горелке остыть

Уведомить сервисную службу

Проверить напряжение сети

Горелка или держатель электрода при

включении не должны иметь электрический

контакт с проводом обрабатываемой детали

(короткое замыкание)

Уведомить сервисную службу

Сообщения

01.21

17.2

Сообщения об ошибках

Если эта ошибка появляется снова, требует-

i i

ся проверка или ремонт сервисной службой.

Код

Ошибка

E01-01

Перегрева вторичн. диода

E01-02

Перегрев первичного модуляl

E01-03

Перегрев трансформатора

E01-05

Перегрев PFC

E02-00

Перенапряжение в сети

E04-01

Контроль защитного про-вода

Водяной насос

(при водяном охлаждении)

E05-00

Контроль горелки (при охлаж-

дении газом)

E06-00

Вторичное перенапряжение

E09-00

Определение напряжения

Разъем определения напряже-

E09-01

ния

E10-00

Горелка/дистанц. регулятор

E10-01

Перегрев горелки

E12-00

Силовая часть

Датчик температуры вторичн.

E13-01

диода

Датчик температуры первично-

E13-02

го модуля

Датчик температуры трансфор-

E13-03

матора

E13-04

Датчик температуры PFC

E14-00

Напряжение питания

E15-00

Определение силы тока

Отключение при токе пере-

E16-00

грузки

E19-00

Прибор поджига

E22-00

Низкое напряжение в сети

Устройство снижения напряже-

E25-00

ния (VRD)

E30-00

Ошибка конфигурации

Распознавание панели управ-

E30-03

ления

E33-01

Силовая часть

E34-00

Вентилятор

табл. 10:

Сообщения об ошибках

— 120 —

Причина

Превышена допустимая

продолжительность включения

Слишком высокое сетевое напряжение

Ток утечки на защитном проводе

Повреждение соединительного кабеля

или охлаждающего контура аппарата

Подключена неверная горелка (горелка

с водяным охлаждением)

Слишком высокое выходное напряже-

ние

Ошибка при определении напряжения

Ошибка при определении напряжения

модуля 2

Неисправность дистанционного регуля-

тора, горелки или соединений

Перегрузка горелки

Неисправность управления силовой

части

Неисправность датчика температуры

Неверное внутреннее питающее напря-

жение

Ошибка при определении силы тока

Слишком высокое потребление тока

блоком мощности

Неисправность прибора поджига

Слишком низкое сетевое напряжение

Неисправность устройства снижения

напряжения или короткое замыкание

между деталью и горелкой

Неподходящий или неисправный блок,

установленное ПО не подходит

Неисправно распознавание панели

управления

Несимметричный модуль силовой части

Слишком высокий ток на вентиляторе

909.2669.9-02

Возможный способ устранения

Оставить аппарат выключенным на несколь-

ко минут для охлаждения

Проверить напряжение сети

Проверить соединение провода обрабатыва-

емой детали и массового зажима

Проверить кабель Lorchnet или охлаждаю-

щий контур аппарата, при необходимости

заменить

Использовать горелку с газовым охлаждени-

ем (отличается перемычкой между контакта-

ми 4 и 5 на разъеме горелки)

Уведомить сервисную службу

Проверить и при необходимости заменить

дистанционный регулятор и горелку

Дайте горелке остыть

Уведомить сервисную службу

Проверить напряжение сети

Горелка или держатель электрода при

включении не должны иметь электрический

контакт с проводом обрабатываемой детали

(короткое замыкание)

Уведомить сервисную службу

Сообщения

01.21

- Manuals

- Brands

- LORCH Manuals

- Welding System

- V Series

- Service manual

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

Service Manual

V Series

909.0340.1-05

Related Manuals for LORCH V Series

Summary of Contents for LORCH V Series

- Page 1

Service Manual V Series 909.0340.1-05… -

Page 2: Table Of Contents

Contents Machine …………….3 Safety precautions …………4 Common Logic functions ……….5 Inverter Principle………….. 6 Pc-board DK-MAPRO…………7 Pc-board DK-DCI40 / DK-ACI40 ……..10 Pc-board DK-DCI45 / DK-ACI45 ……..11 Pc-board DK-DCDRV ………… 13 Pc-board DK-ACDRV ………… 18 Pc-board DK-PWRUP ……….. 20 Pc-board DP-S3NEFI …………

-

Page 3: Machine

Machine Machine elements torch connector ground cable front panel connector external cooling unit mains switch mains cable connections gas hose page 3…

-

Page 4: Safety Precautions

Norms IEC 60974-4 In-service inspection and testing Testing Lorch machines according to IEC 60974-4 it is not necessary to disconnect any components of the power unit for the test it is recommended to disconnect the torch at water cooled machines…

-

Page 5: Common Logic Functions

Common Logic functions component function cause fan (power unit) power modul temperature over 40°C fan (power unit) power modul temperature below 40°C fan (cooling system) after detection “arc established“ fan (cooling system) after welding process, two minutes post-cooling time pump after detection “arc established“…

-

Page 6: Inverter Principle

(MOSFETs or IGBTs) chopped into a frequency of 80 kHz. This allows a very small construction of the welding transformer, because it‘s driven at this high fre- quency. The basic structure of a welding inverter is always the same at Lorch power sources: mains rectifier…

-

Page 7: Pc-Board Dk-Mapro

Pc-board DK-MAPRO The pc-board DK-MAPRO is responsible for the welding sequence and is managing the process control of the V-Series (MAPRO = MAster-PROcess) Functions Logicfunctions of the welding process generating and monitoring supply voltages driving powerup-relais driving power unit/units driving ignition device monitoring control and operating elements (DK-ACI40/DK-DCI40, remote control, torch buttons) driving solenoid valve driving fans…

- Page 8

Measuring points designation measure point result gas valve X1/1 X1/2 +24V DC supply from control transformer X6/1 230V AC X6/2 supply voltage fan group 1 X7/1 230V AC X7/2 supply voltage fan group 2 X25/1 230V AC X25/2 supply voltage fan (cooling unit) X26/1 230V AC X26/2… - Page 9

Picture pc-board DK-MAPRO LED1 LED2 LED5 LED3 LED6 LED4 CPLD 3,3V Master measuring point X9 control transformer page 9… -

Page 10: Pc-Board Dk-Dci40 / Dk-Aci40

Pc-board DK-DCI40 / DK-ACI40 The pc-board DK-DCI40 (DC machines) and DK-ACI40 (AC machines) is the front panel with all buttons and opti- cal displays. Functions operating and handling of the machine display of operational parameters and error messages Picture pc-board DK-DCI40 / DK-ACI40 buttons and LEDs only mounted at pc-board DK-ACI40…

-

Page 11: Pc-Board Dk-Dci45 / Dk-Aci45

Pc-board DK-DCI45 / DK-ACI45 The pc-board DK-DCI45 and DK-ACI45 are the front panels with all buttons and optical displays of the V mobile machines. Functions operating and handling of the machine display of operational parameters and error messages Picture pc-board DK-DCI45 / DK-ACI45 page 11…

- Page 12

Function test of the front panel The front panel has an internal function test. With this test, all LEDs and encoders can be checked. Switch be- tween the single test forth and back with the arrow keys at any time. Start test: press arrow key “left“… -

Page 13: Pc-Board Dk-Dcdrv

Pc-board DK-DCDRV The pc-board DK-DCDRV is managing the primary drive level of the power unit. Functions encoding power unit connection of the thermal sensor (at heat sink) supply current sensor monitoring bus voltage and supply voltage safety shut-down of power unit passthrough signal power-up relay passthrough output of current sensor Encoding power unit…

- Page 14

Picture pc-board DK-DCDRV / DK-S3DRV D00.0050.6-02 LED6 UZmin LED6 LED4 LED4 UZmax LED1 LED2 LED2 drv low LED1 ovr cur LED5 LED5 drv hi T = MOSFET (power transistor) D = diode !!! CAUTION !!! at all positions where cables are attached, the longer screws are used (A+ A- +UZ -UZ). The rest of the ISOTOP screws are the short ones. - Page 15

Overview connectors pc-board DCDRV connector designation connector to pc-board DP-MAPRO connector current sensor and pc-board PRWUP connector temperature sensor Primary Driver The pc-baord DCDRV is the primary driver board for the transformer. It is a classical half bridge design. The sup- ply is provided via pins 1, 2 and 3 of the flat ribbon cable and the PWM signals (PWM = Pulse Width Modulation) for driving the MOSFETs are at pin 5 (low side) and pin 6 (high side). - Page 16

Changeover to new MOSFETs and new pc-board DK-DCDRV Over the time there had been some changes at the power units. Important is to make sure, that the different ver- sions are not mixed up (do not combine “old“ with “new“). •… - Page 17

DCDR2x with new old driver IC: JC429CPA driver IC: TC4429 V27, V30, V50: pc-board part no. serial no. date identification MOSFET toroidal core diode driver ic DK-DCDRV 650.5262.x DCDR01 650.5258.x 7xx-1635-001 30.08.2006 DCDR11 650.5364.x 7xx-1749-001 30.11.2007 DCDR21 650.5371.x 7xx-1812-001 12.03.2008 V24, V40: pc-board part no. -

Page 18: Pc-Board Dk-Acdrv

Pc-board DK-ACDRV The pc-board DK-ACDRV is managing the drive level for the secondary inverter (AC power module with IGBT full-bridge) Functions encoding AC power unit drive level IGBTs connection of temperature sensor Encoding power unit setting machine type 2 IGBT V24, V40 4 IGBT V27, V30, V50…

- Page 19

Overview connectors pc-board DK-ACDRV connector designation connector to IGBT output voltage of secondary rectifier connector to IGBT connector temperature sensor interface to pc-board DK-MAPRO Schematic AC inverter LED3 LED2 LED4 LED1 ACDRV C2E1 C2E1 page 19… -

Page 20: Pc-Board Dk-Pwrup

Pc-board DK-PWRUP The pc-board DK-PWRUP is the power-up circuit of the machine. Functions reducing start-up peak current for capacitors supply and safeguarding of control transformer Measuring Points designation measure point result mains input L1 mains input L2 400V AC mains input L3 mains output L1 mains output L2 400V AC…

-

Page 21: Pc-Board Dp-S3Nefi

Pc-board DP-S3NEFI The pc-board DP-S3NEFI is mains filter and power-up circuit in one for the V24 mobile. Functions mains filter reducing start-up peak current for capacitors supply and safeguarding of control transformer Measuring points designation measure point result mains input L1 mains input L2 400V AC mains input L3…

-

Page 22: Pc-Board Nefi3X32

Pc-board NEFI3x32 The pc-board NEFI3x32 is the mains filter for the V30 mobile. Functions mains filter Picture pc-board NEFI3x32 connector designation mains input L1 mains input L2 mains input L3 mains output L1 mains output L2 mains output L3 page 22…

- Page 23

Pc-board DK-GLCL The pc-board DK-GLCL is for wiring the secondary rectifier diodes. Functions — wiring secondary diodes — pulse smoothing Picture pc-board DK-GLCL 650.5265.x DK-GLCL RP312/2 D00.0050.9-00 page 23… -

Page 24: Pc-Board Dk-Glcl3

Pc-board DK-GLCL3 Since 02.12.2011 the pc-board DK-GLCL was replaced by the pc-board DK-GLCL3. Since 09.03.2012 the secondary diodes 713.0298.0 were replaced by a new diode tyoe 713.0301.0. The new diode types are NOT compatible with the “old” pc-board DK-GLCL. Compatibility diode type DK-GLCL DK-GLCL3…

-

Page 25: Pc-Board Dk-Ksdc / Dk-Ksdcd / Dk-Ksdcn

Pc-board DK-KSDC / DK-KSDCD / DK-KSDCN The pc-board DK-KSDC is an additional support for the HF ignition. Functions electronic short-circuit switch for HF ignition support LEDs normal state designation 1 (green) supply voltage +15V DC ok malfunction state cause 1 (green) supply voltage +15V DC of pc-board DK-MAPRO is missing Measuring points designation…

- Page 26

Schematic DK-KSDCN DK-KSDCN X1 / 3 +15V X1 / 10 X1 / 11 X1 / 14 X5 (+) X1 / 5 X1 / 4 X7 (-) The DK-KSDCN produces an additional voltage spike of about 350V for the support of the HF ignition. At the output of the power unit a short circuit is made by a MOSFET, then the output current is increased step wise. -

Page 27: Pc-Board Dk-Hfdc / Dk-Hfdc Hv

Pc-board DK-HFDC / DK-HFDC HV The pc-board DK-HFDC is the ignition device of the welding machine. In the machines V40 and V50 the pc-board DK-HFDC HV is used. All other machines are equipped with the pc- board DK-HFDC. Functions generating high voltage pulses Picture pc-board DK-HFDC Overview connections pc-board DK-HFDC connector designation…

- Page 28

Schematic DK-HFDC DK-MAPRO DK-HFDC X11 / 1 X1 / 1 +24V X11 / 2 X1 / 2 Power Unit X11 / 4 X1 / 4 +15V X11 / 8 load ig. X1 / 8 CPLD X11 / 3 X1 / 3 X11 / 10 X1 / 10 X11 / 9… -

Page 29: Pc-Board Dk-Ufi

Pc-board DK-UFI The pc-board DK-UFI is for wiring the welding sockets. Functions — wiring welding sockets — providing output voltage Measuring points designation measuring point result secondary output voltage ca. 58V DC in MMA (stick electrode) mode ca. 58V DC X1/1 ca.

-

Page 30: Pc-Board Lsw

Pc-board LSW The pc-board LSW is the current sensor of the machine (potential free). Functions measuring the welding current Measuring points designation measure point result supply voltage X1/1 X1/3 +30V DC Picture pc-board LSW 650.5160.x LSW RP163/1 D0000231-00 Current sensor VAC Since serial no.

-

Page 31: Control Transformer

Control transformer The control transformer 655.8022.0 is used in all “driveable“ machines of the V series. The control transformer 655.8025.0 is used in the V mobile machines. 400V 18V/4A 655.8022.0 230V/3A primary 1 secondary 1 0.400V 0.18V 400V 0.42V secondary…

-

Page 32: Temperature Monitoring

Temperature monitoring The temperature of the heat sink is constantly monitored via a temperaure sensor. This sensor is a temperature dependent resistor (NTC = negative temperature coefficient). The higher the temperature, the lower the resistance value of the sensor. Schematic DK-MAPRO +3.3V DCDRV1…

-

Page 33: Supply Voltages

Supply voltages On the MAPRO pcb, all internal supply voltages are generated from the output of the control transformer. Schematic DK-MAPRO +15V DC +5V DC potential free potential free 18V AC +24V DC +15V DC -15V DC +3,3V DC +5V DC +5V DC (Process) ext.

-

Page 34: Monitoring Welding Current

Monitoring welding current The welding current is measured via a separate current sensor (VAC or LSW pcb at older machine versions). The current is monitored by the Microcontroller (Master) and the DSP (Process) at the same time. Schematic DK-MAPRO +3.3V DCDRV1 X2 / 3 X1 / 16…

-

Page 35: Monitoring Welding Voltage

Monitoring welding voltage The output voltage is measured via X19 of the pc-board DK-MAPRO. As well as the Master and the Process (DSP) are measuring the output voltage independently. Schematic DK-MAPRO Master DK-EMV X1 / 1 X19 / 1 workp. (+) X1 / 2 X19 / 2 electr.

-

Page 36: Cooling Unit

Cooling unit At watercooled machines, the flowrate of the cooling liquid is measured in the return flow. The flowmeter output is a digital signal where it’s frequency is proportional to the flowrate. The higher the flowrate, the higher the frequen- cy.

- Page 37

Flow meter To open the flow meter, turn the housing halves against each other (bayonet assembly) take off the top halve take out sealing ring and the turbine !!! CAUTION !!! mind the right flow direction, do not reverse in- and output when mounting the flow meter back into the machine page 37… -

Page 38: Torch Control

Torch control The buttons of the torch are monitored by the Master of the DK-MAPRO board. Schematic 5 pin Tuchel Master START STOP START / STOP DOWN DOWN Kennung „gasgekühlt“ identification “gas cooled“ In case of short circuits between the connecting pins, the machine will stop and displays E10 (error torch connec- tion).

-

Page 39: Remote Control Interface

Remote control interface The remote control interface is for connecting a hand or foot remote control. It is also possible to use the interface for a small automation application. In case of “inpermissible“ short circuits between the connector pins of the interface, the machine will stop and displays E11 (remote control conn.).

-

Page 40: Monitoring Primary Current

Monitoring primary current The input current of the power units is monitored at the DCDRV pcb. The current is measured with an internal cur- rent sensor, located on the pcb. As soon as the current is exceeding the maximum value, the CPLD (= Complex Programmable Logic Device) shuts down the power unit immediately.

-

Page 41: Power-Up Cycle

Power-up cycle After switching on the machine with the mains switch, the capacitors on the DCDRV pcb are charged up first. These capacitors are buffering the bus voltage (rectified mains voltage). The input current during charge up can be very high and must be limited to prevent the mains fuses to break. The current limitation is made by the PWRUP pcb, where each phase is conducted via resistors to the mains rectifier.

-

Page 42: Monitoring Bus Voltage

Monitoring bus voltage The bus voltage is monitored by the DSP (Process) directly. As soon as the bus voltage is too low or too high, the machine will stop and displays the corresponding error message: E22 : Mains undervoltage 1 E23 : Mains overvoltage E30 : Mains undervoltage 2 Should the mains voltage be too low at both power units (only at V40 or V50), only the error message with the…

-

Page 43: Identification Power Units

Identification power units The pc-board DK-MAPRO is reading the configuration of the power units during the initialisation. On the primary sides (pc-board DCDRV) the configuration is set by a DIP switch. On the secondary sides at AC/DC machines (pc-board ACDRV) the configuration is set by a small jumper. The secondary side of the DC machines are the pc- board KSDCN, which have a fixed (not setable) configuration.

-

Page 44: Checking Mosfets

Checking MOSFETs MOSFET — Test use a 9V battery to “switch on“ the drain — source path 9V Batterie 9V battery drain — source path is low resistant short circuit between gate and source to “switch off“ the drain — source path drain — source path is high resistant page 44…

-

Page 45: Inside Diagram Diodes

Inside diagram diodes PE protection (optional) The PE protection is an optional feature. As sson as a current >15A is flowing via the protective earth wire of the mains cable, the machine stops immediately and the error code E16 “primary overcurrent protection 1” is dis- played.

-

Page 46: List Of Error Codes

List of error codes Code designation cause remedy E 00 no program operating system and welding program doesn’t store welding programs matching to the operating match to each other system version, into the machine E 01 thermal overload temperature of power units are too high let machine cool down in standby (*1) see page 32 E 02…

- Page 47

page 47… - Page 48

Lorch Schweißtechnik GmbH Postfach 1160 D-71547 Auenwald Germany Tel. +49 (0)7191 503-0 Fax +49 (0)7191 503-199 info@lorch.biz www.lorch.biz…

@obgesit,В режиме «стандарт» действуют синергетические установки.С помощью кнопки S1″mode» перейдите в ручной режим МИГ МАГ (мануал) и регулируйте … только зачем?

ручной миг/маг мне будет очень неудобно, использую апарат как робота в автоматической сварки.(сварочная колонна и вращатели, продольные, кольцевые многопроходные швы, толстый меттал). Часто прийдется настройками играться, забивать в память тоже не вариант.

Настройки то синергитические, но ведь была раньше регулировка подачи, что то сбил, очень хочется вернуть. Мне лично надо проволоку в минус загонять, под разные изделия по разному, заводские синергитические не устраивают. В speed arc проволока всё-таки регулируется, но сопло на высоких токах быстро нагревается, наколяется до красна и отпадает, наконечник залипает.

Ну должен быть выход! Кручу проволоку, корректируется длинна дуги, хотя коррекцию кнопкой не выбираю.

Может в доп.настройках заблокировал по запарке и можно разблокировать?

В инструкции ничего не нашел по этой проблеме.

Изменено 28 июня, 2016 пользователем obgesit

Охлаждение сварочных полуавтоматов

Выбирая любую сварочную технику необходимо всегда отвечать на один очень важный вопрос: как и в каких условиях вы будете эксплуатировать оборудование? Если характер работ будет очень интенсивным, то особое внимание следует уделить выбору системы охлаждения сварочных аппаратов. Потому как, чем лучше аппарат будет охлаждаться, тем дольше вы сможете работать без остановки, а следовательно, тем выше производительность сварочных работ. Особо актуален правильный выбор системы охлаждения в условиях интенсивной работы на предприятиях, где сварка — один из основных видов деятельности. Если в вашем штате есть сварщики, то рабочий день сварщика не должен сокращаться из -за простоев оборудования (в том числе по причине недостаточного охлаждения). Ведь простои оборудования — это убытки для предприятия. В случае, если же сварщик работает по сдельной системе, то он сам может отказаться работать на вашем оборудовании из-за низкой производительности. В случае дефицита сварщиков высокого уровня, это может стать серьезной проблемой. Итак, давайте разберемся, какая бывает система охлаждения.

Воздушная система охлаждения сварочного аппарата

Выделяют 2 типа охлаждения сварочных аппаратов: воздушное и жидкостное. В первом случае аппарат охлаждается благодаря вентиляторам, пропускающим через корпус аппарата нужный объем воздуха. Горелка при этом работает без охлаждения. В аппарате может стоять 1, а порой и 3 вентилятора. Количество зависит от модели и от производителя. Причем не всегда большое количество вентиляторов может обеспечить хорошее охлаждение, т.к. в первую очередь необходимо, чтобы все они работали достаточно интенсивно и этим обеспечивали оптимальную циркуляцию воздуха. Если охлаждения не хватает, то аппарат начинает греться. В случае когда он оснащен защитой от перегрева, то при плохом охлаждении он просто отключится или встанет в ошибку от перегрева. Пока система не охладится он не будет готов к работе. Часто данная проблема встречается когда аппарат, предназначенный для бытовых условий пытаются использовать на предприятии даже со средней загрузкой. Ему просто не хватает мощности. Этим могут страдать и дешевые китайские сварочные полуавтоматы, т.к. производитель может экономить на двигателе и вентиляторы работают слабо. Такая проблема может встречаться даже на аппаратах известных производителей, вынесших производство оборудования на китайские заводы. В линейке профессионального оборудования, например для сварочного оборудования LORCH, воздушное охлаждение — не приговор, и даже аппараты мощностью 400-500А, работающие в условиях промышленного производства могут стабильно работать на протяжении всего рабочего дня. Например, в сварочных полуавтоматах LORCH MicorMIG400 стоит не менее 3-х вентиляторов, которые работают настолько интенсивно, что температура внутри аппарата во время работы незначительно отличается от температуры окружающей среды.

Единственный минус всех аппаратов с воздушной системой охлаждения в том, что даже если сам источник отлично охлаждается, горелка все равно будет греться и ей нужно будет отдыхать. Поэтому для работы на больших мощностях, часто выбирают горелки с небольшим запасом, например на источник 500А ставят горелки, рассчитанные на 600А. Таким образом, горелка имеет небольшой резерв на возможный перегрев гусака.

Сварочные полуавтоматы с жидкостным охлаждением

Жидкостное охлаждение ориентировано на интенсивные работы, а также на работу в условиях высокой температуры окружающей среды. Например, если в цехе +30, то от циркуляции горячего воздуха аппарату легче не станет. На аппаратах жидкостного типа охлаждения помимо вентиляторов установлен бачок охлаждающей жидкости. В него заливается жидкость специального химического состава. Благодаря циркуляции охлаждающей жидкости по аппарату и сварочной горелке обеспечивается его непрерывная работа и охлаждение. Данный вид охлаждения оптимизирует также охлаждение сварочной горелки. Причем на аппараты такого типа используются сварочные горелки с жидкостным типом охлаждения. Если вы поставите на такой аппарат горелку предназначенную для воздушного охлаждения, она перегреется, т.к. ей будет не хватать дополнительного охлаждения жидкостью. В случае же если вы поставите горелки наоборот: жидкостную горелку на аппарата с воздушным охлаждением, то из за отсутствия жидкости, она сгорит.

Бачок с охлаждающей жидкостью может быть установлен в корпус полуавтомата, также он может быть отдельным блоком. Т.е. в первом случае вы сразу выбираете будете вы работать с жидкостным охлаждением или нет и выбираете комплектацию аппарата. Во втором случае вы можете купить полуавтомат с газовым охлаждением и потом в случае необходимости докупить блок водяного охлаждения и собрать всю установку на тележку, как например у сварочных полуавтоматов КЕДР MultiMIG 500.

Эксплуатация оборудования с жидкостным охлаждением

Каких то особых требований в эксплуатации системы охлаждения нет, приведем основные:

- необходимо следить за уровнем охлаждающей жидкости. Если жидкости становится мало, то аппарату и горелке не хватает охлаждения.

- заливать лучше рекомендуемую производителем жидкость. Химический состав разных жидкостей может сильно отличаться, различен и цвет (зеленый, красный, синий, прозрачный и т.д.). Чтобы не потерять гарантию, лучше заливать жидкость, которую рекомендует производитель. Смешивать жидкости разных производителей и марок не рекомендуется, т.к. возможна непредсказуемая реакция из-за разного хим.состава.

- время от времени нужно проверять качество жидкости. В сварочных полуавтоматах LORCH жидкость заливается прозрачная и в ней хорошо видно, когда попадает грязь и пыль. Несмотря на то, что бачок и сама жидкость полностью изолированы от окружающей среды, бывают случаи, когда система охлаждения забивается грязью. Грязь может попадать в жидкость по разным причинам, например, залили жидкость из грязной тары. Если в жидкость попадает грязь, это может нарушить работу помпы и ее придется прочищать.

Особенности работы сварочных полуавтоматов с жидкостным охлаждением

Сварочные полуавтоматы разных производителей работают по-своему. Например, для производителя сварочного оборудования LORCH важно, чтобы максимально эффективно работал как сам источник, так и горелка и владелец оборудования не нес затраты по их ремонту и частому обслуживанию. Именно поэтому у сварочных полуавтоматов LORCH установлены датчики протока охлаждающей жидкости. Как только в работе аппарата фиксируется отклонение в циркуляции жидкости (например ее стало меньше по уровню или жидкости совсем нет), аппарат показывает ошибку Е05,что говорит о проблемах с системой охлаждения. Если такого датчика нет и у аппарата имеются какие-то нарушения в работе жидкостного охлаждения, например, пробился шланг и вся жидкость вытекла, то сварочная горелка моментально сгорит при начале работы. В масштабах предприятия, когда имеется несколько сварочных постов, или даже несколько десятков, частая замена сварочных горелок может вылиться в круглую сумму. Поэтому на систему охлаждения необходимо регулярно обращать внимание.

Вы звоните или

оставляете заявку на

сайте

Мы высылаем Вам

коммерческое

предложение

По вашему желанию,

мы организуем

демонстрацию

Выбираете способ

оплаты и условия

доставки

Вы производите оплату

выбранного

оборудования

Мы осуществляем

пуско-наладку, сервис,

гарантийное

обслуживание

Компания «Экосвар» помимо поставки сварочного оборудования, материалов и аксесуаров для сварки выполняет работы по сварке нестандартных металлоконструкций, ремонтной сварке деталей из различных сталей и сплавов и ремонту сварочного оборудования.

Повысьте эффективность своего производства с роботами CRP

НОВИНКА: роботы CRP грузоподъемностью 50 и 80 кг!

28 июня 2022 г.

Рады представить вам новинку: промышленные роботы CRP грузоподъемностью 50 и 80 кг!

Когда стоит задача перемещения, то грузоподьемность робота имеет первоочередное значение. Ведь порой на предприятии стоят задачи смена места положения совершенно разных продуктов: коробок с товаром, ящиков, мешков с цементом, металлоизлелий и многого другого. С подьемами грузов кстати есть свои тонкости.

Подробнее…

Филиал CRP-Сибирь принял участие на выставке «Металлообработка-2022» с 23 по 27 мая

28 мая 2022 г.

Компания CRP AUTOMATION RUSSIA и команда Филиала CRP-Сибирь приняли участие в выставке «Металлообработка-2022». На стенде компании было представлено современное промышленное оборудование для проведения сварочных работ, паллетирования, фрезеровки, транспортировки и резки.

Подробнее…

Роботы CRP на выставке MASHEXPO (г.Новосибирск) 29 марта -1 апреля 2022 года

04 апреля 2022 г.

Филиал CRP-Сибирь принял участие в международной выставке MashEXPO 2022 с 29 марта по 1 апреля в г. Новосибирск. На стенде было представлено стандартное решение по роботизации сварки на базе промышленного робота CRP и сварочного источника MEGMEET.

Подробнее…

Подождите не меньше 5 минут после отключения питания и отсоединения шнура от сети перед тем, как открыть пластину блока управления. Прикосновение к деталям, находящимся под высоким напряжением, может привести к несчастному случаю.

Если произойдет нарушение работы машины, послышится жужжащий звук, и в окне дисплея появится код ошибки. Чтобы удалить причину нарушения работы, выполните указанную в таблице процедуру.

| Код | Причина | Способ устранения |

| Е-13 | Неправильно подсоединен коннектор машины | Отключите питание и проверьте, отсоединены ли коннекторы Р3. |

| Е-20 | Проблема с остановкой мотора машины или ошибка с подсоединением синхронизатора. | Отключите питание, а затем поверните шкив машины, чтобы проверить, запирается ли машина. Проверьте соединение синхронизатора. Убедитесь, что отсоединены коннекторы Р11, Р12 и Р13. |

| Е-21 | Ошибка в работе мотора машины. | Отключите питание и проверьте исправность соединения заземления. |

| Е-30 | Во время установки коэффициента увеличения произошел выход за пределы возможной области пошива. | Нажмите переключатель RESET, а затем снова установите коэффициент увеличения. |

| Е-31 | Рисунок стежков находит на область пошива, когда активно ограничение области. | Нажмите переключатель RESET, а затем переустановите переключатели памяти «30» и «31» или коэффициент увеличения. |

| Е-32 | Формат данных программы пользователя (% или мм) не соответствует установкам DIP-переключателя А-6. | После изменения установки DIP-переключателя А-6, удалите все данные из памяти. (См. «10-16. Удаление всех данных из памяти»). |

| Е-40 | Длина стежка превышает 10мм | Нажмите переключатель RESET, а затем снова установите коэффициент увеличения. |

| Е-41 | Ошибка в данных пошива. | При программировании новых данных пошива повторите всю процедуру сначала. |

| Е-42 | Указан неправильно номер программы. | Нажмите переключатель RESET и укажите правильный номер. |

| Е-50 | Иглодержатель не останавливается при подъеме иглы. | Поверните шкив так, чтобы указатель поравнялся с верхним положением иглы. (см. раздел «10-12. Настройка верхнего положения остановки иглы».) Проверьте натяжение клиновидного приводного ремня. (См. раздел «3-14. Установка клиновидного приводного ремня»). |

| Е-60 | Прижим не опустился. |

См. раздел «16. Устранение неисправностей». Отключите питание и проверьте соединение коннектора Р1 датчика прижима. |

| Е-61 | Прижим не может быть поднят. | |

| Е-62 | Прижим не поднят. | |

| Е-63 | Прижим не может быть опущен. | |

| Е-64* | Прижимная лапка не закрывается. | |

| Е-70 | Охлаждающий вентилятор не работает. | Отключите питание, а затем проверьте, не засорился ли вентилятор обрывками ниток. |

| Е-80 | Мотор PROM вставлен неправильно. | Отключите питание и проверьте. |

| Е-81 | Ножной переключатель нажат, когда было включено питание. | Отключите питание и проверьте. |

| Е-82 | Переключатель панели управления был нажат во время включения питания. | Отключите питание и проверьте панель управления. Проверьте шнуры панели. |

| Е-90 | Падение напряжения питания, или питание было включено снова сразу после выключения. | Отключите питание и проверьте напряжение на входе. После выключения питания подождите 3 секунды или больше перед тем, как снова его включить. (см. «10-15. Проверка напряжения на входе.) |

| Е-91 | Повышение напряжения питания. | Отключите питание и проверьте напряжение на входе. (См. «10-15. Проверка напряжения на входе»). |

| Код | Причина | Способ устранения |

| Е-А0 | Не может быть определено начальное положение (нарушение работы датчика начального положения), или нарушение в подключении питания. | Отключите питание и проверьте соединение коннектора Р1 датчика начального положения. |

| Е-b0 | Вы попытались изменить номер программы, когда DIP-переключатель А-8 был установлен на ON. | Нажмите переключатель RESET.

Установите DIP-переключатель А-8 на OFF перед тем как изменить номер программы. |

| Е-d0 | Теплоотвод цепи панели управления перегрелся. | Отключите питание и почистите отверстия для воздуха в блоке. |

| Е-E0 | Неправильная работа EEPROM (нарушение работы главной цепи). | Отключите питание, а затем снова включите. Если ошибка появится снова, обратитесь к квалифицированному специалисту по обслуживанию машины. |

| Е-E1 | Порча данных EEPROM, или была обновлена версия PROM. | Нажмите переключатель RESET, чтобы обнулить ошибку. Однако данные (переключатели памяти, дисплей и программы пользователя) будут обнулены или установлены в исходное состояние. |

| Е-E2 | Порча данных EEPROM управления информацией. | Нажмите переключатель RESET, чтобы обнулить ошибку. однако данные (переключатели памяти, дисплей и программы пользователя) будут установлены в исходное состояние. |

| Е-F0 | Короткое замыкание цепи соленоида (нарушение работы главной цепи), или не работает реле питания (нарушение подачи питания). | Отключите питание и вызовите квалифицированного специалиста по обслуживанию машин. |

| Е-F1 | Плохое соединения кабеля между цепью подачи питания и главной цепью. | Отключите питание и проверьте, отсоединены ли коннекторы Р16. |

| Е-F2 | Обнаружение неправильного тока в цепи подачи питания. | Отключите питание и вызовите квалифицированного специалиста по обслуживанию машины. |

Ошибки, появляющиеся при использовании дополнительного оборудования

| Код | Причина | Способ устранения |

| Е-10 | Был нажат переключатель аварийной остановки. | Поверните переключатель аварийной остановки EMERGENCY STOP по часовой стрелке, чтобы отменить запирание, а затем нажмите переключатель RESET, чтобы обнулить ошибку. |

| Е-11 | Во время шитья был нажат переключатель аварийной остановки. | Поверните переключатель аварийной остановки EMERGENCY STOP по часовой стрелке, чтобы отменить запирание, а затем нажмите переключатель RESET, чтобы обнулить ошибку. Вы можете нажать переключатель STEP BACK /шаг назад/, чтобы повторить пошив. |

| Е-12 | Переключатель аварийной остановки непрерывно нажат, или ошибка соединения переключателя аварийной остановки. | Отключите питание и проверьте. |

| Е-14 | Определен разрыв нити. | Поверните переключатель аварийной остановки EMERGENCY STOP по часовой стрелке, чтобы отменить запирание, а затем нажмите переключатель RESET, чтобы обнулить ошибку. Вы можете нажать переключатель STEP BACK /шаг назад/, чтобы повторить пошив. |

Указатель сегментный светодиодный алфавит

Модераторы: SKORPION, bun, volna2m

-

Митр

- Новичок

- Сообщения: 4

- Зарегистрирован: 30 янв 2017 19:03

AWG248 выдает ошибку Е05

Всем привет. Собсно тема: в середине процесса стирки на дисплее загорается Е05, моргают индикаторы. Вода не греется. Казалось бы, делов то: замени ТЭН и (или) датчик температуры. Не тут то было, все заменили на новое, эффект тот же. Правда нюансы: ТЭН был мало того в накипи, так еще и без куска меттала в середине. Ну то есть типа прогорел: это когда металл греется, и не имея нормального проводника начинает плавится типа электрода на сварочном аппарате. Я так понимаю получился коротыш? Но ничего не выбивало и машинка не выключалась. И так вопрос: а что же это за проблема? Могло ли что то выбить внутри машины (возможно свои предохранители)? Сервиса рядом нет, доморощенные мастера разводят руками…

-

Полёт-С

- Мастер

- Сообщения: 1992

- Зарегистрирован: 12 мар 2012 16:55

Re: AWG248 выдает ошибку Е05

Сообщение Полёт-С » 30 янв 2017 20:26

Датчик тоже новый поставили?

-

Митр

- Новичок

- Сообщения: 4

- Зарегистрирован: 30 янв 2017 19:03

Re: AWG248 выдает ошибку Е05

Сообщение Митр » 30 янв 2017 20:38

мастер сказал — да. Лично не видел, но нет оснований не доверять. Ежели что, я же его найду!

-

SKORPION

- Мастер

- Сообщения: 11133

- Зарегистрирован: 15 ноя 2008 01:34

Re: AWG248 выдает ошибку Е05

Сообщение SKORPION » 30 янв 2017 20:50

а какой он датчик поставил,от WHIRLPOOL? или

Каждый должен заниматься своим делом!

-

Митр

- Новичок

- Сообщения: 4

- Зарегистрирован: 30 янв 2017 19:03

Re: AWG248 выдает ошибку Е05

Сообщение Митр » 31 янв 2017 20:16

SKORPION писал(а):а какой он датчик поставил,от WHIRLPOOL? или

Датчик впаян в тело ТЭНа, не думаю, что он его выкручивал и ставил старый. Есть какие мысли про плату например, ну что каратнуло её?

-

Митр

- Новичок

- Сообщения: 4

- Зарегистрирован: 30 янв 2017 19:03

Re: AWG248 выдает ошибку Е05

Сообщение Митр » 31 янв 2017 20:17

SKORPION писал(а):а какой он датчик поставил,от WHIRLPOOL? или

Есть какие-то конкретные марки аналоговых ТЭНов, которые ставят вместо оригинальных? Думаю насчет несовместимости.

-

SKORPION

- Мастер

- Сообщения: 11133

- Зарегистрирован: 15 ноя 2008 01:34

Re: AWG248 выдает ошибку Е05

Сообщение SKORPION » 31 янв 2017 20:22

впаянный датчик?

поставьте старый датчик и думаю что проблема исчезнет

Каждый должен заниматься своим делом!

Вернуться в «Ремонт Whirlpool»

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и 0 гостей

Основные поломки сварочных аппаратов и способы их устранения

Общеизвестно, что ремонт сварочных аппаратов в подавляющем большинстве случаев может быть организован и проведён самостоятельно. Исключением является лишь восстановление работоспособности электронного инвертора, сложность схемы которого не позволяет провести полноценный ремонт в домашних условиях.

Одна только попытка отключить защиту инвертора может поставить в тупик даже специалиста по электротехнике. Так что в этом случае лучше всего обратиться за помощью в специализированную мастерскую.

Содержание

- 1 Частые неисправности

- 2 Устройство не запускается

- 3 Залипание электрода (прерывание дуги)

- 4 Самопроизвольное отключение

- 5 Неисправности инверторных устройств

- 5.1 Электрическая схема

- 5.2 Особенности эксплуатации

- 5.3 Порядок самостоятельного ремонта

Частые неисправности

- прибор не включается при подсоединении к электросети и запуске;

- залипание электрода с одновременным гулом в районе преобразователя;

- самопроизвольное отключение сварочного аппарата в случае его перегрева.

Ремонт всегда начинается с осмотра сварочного аппарата, проверки питающего напряжения. Провести ремонт трансформаторных сварочных аппаратов несложно, к тому же они непривередливы в обслуживании. У инверторных аппаратов определить поломку сложнее, а ремонт в домашних условиях зачастую невозможен.

Однако при правильном обращении инверторы служат долго, и не ломаются. Необходимо защищать от пыли, высокой влажности, мороза, хранить в сухом месте. Есть наиболее характерные неисправности сварочных аппаратов, устранить которые можно своими руками.

Устройство не запускается

В этом случае, прежде всего, необходимо убедиться в наличии напряжения в сети и целостности предохранителей, установленных в обмотках трансформатора. При их исправности следует прозвонить с помощью тестера токовые обмотки и каждый из выпрямительных диодов, проверив тем самым их работоспособность.

Иногда из строя выходит фильтрующий конденсатор. В этом случае ремонт будет заключаться в его проверке и замене новой деталью.

В случае исправности всех элементов схемы необходимо разобраться с сетевым напряжением, которое может быть сильно занижено и его просто не хватает для нормального функционирования сварочного аппарата.

Залипание электрода (прерывание дуги)

Причиной залипания электрода и прерывания дуги может быть снижение напряжения из-за короткого замыкания в обмотках трансформатора, неисправности диодов или ослабления соединительных контактов. Также возможен пробой конденсаторного фильтра или замыкания отдельных деталей на корпус сварочного аппарата.

Если залипание сопровождается сильным гудением трансформатора – это также свидетельствует о перегрузке в нагрузочных цепях прибора или замыкании в сварочных проводах.

Одним из вариантов ремонта с устранением этих эффектов может стать восстановление изоляции соединительных кабелей, а также подтяжка ослабевших контактов и клеммников.

Самопроизвольное отключение

В некоторых случаях ремонт можно провести самостоятельно, если аппарат начал самопроизвольно отключаться. Большинство моделей сварочных аппаратов оснащено защитной схемой (автоматом), срабатывающей в критической ситуации, сопровождающейся отклонением от нормальной работы. Один из вариантов такой защиты предполагает блокировку работы устройства при отключении вентиляционного модуля.

После самопроизвольного отключения сварочного аппарата, прежде всего, следует проверить состояние защиты и попытаться возвратить этот элемент в рабочее состояние.

При повторном срабатывании защитного узла необходимо перейти к поиску неисправности по одной из описанных выше методик, связанных с замыканиями или неисправностью отдельных деталей.

В этой ситуации в первую очередь следует убедиться в том, что узел охлаждения агрегата работает нормально, и что перегрев внутренних пространств исключён.

При отсутствии внутренней защиты предохранительный автомат может быть установлен в электрическом щитке. Для поддержания нормального функционирования сварочного агрегата его настройки должны соответствовать выбранным режимам.

Так, некоторые модели таких аппаратов (сварочный инвертор, в частности) в соответствии с инструкцией должны работать по графику, предполагающему перерыв на 3-4 минуты после 7-8-ми минут непрерывной сварки.

Неисправности инверторных устройств

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

Электрическая схема

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Порядок самостоятельного ремонта

В случае принятия решения о самостоятельном ремонте платы – рекомендуем воспользоваться следующими советами опытных специалистов.

При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала.

Одним из наиболее сложных узлов инверторного сварочного аппарата считается плата управления электронными ключами, проверить исправность которой можно с помощью того же осциллографа.