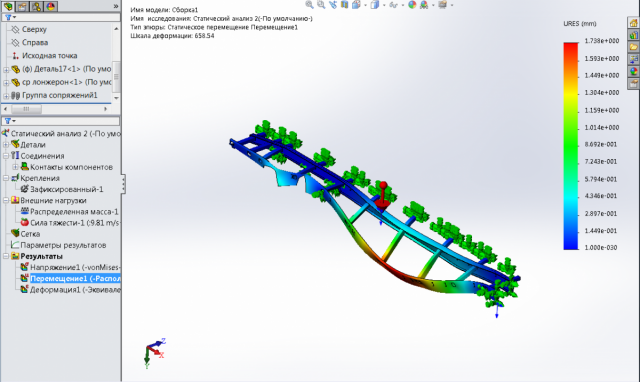

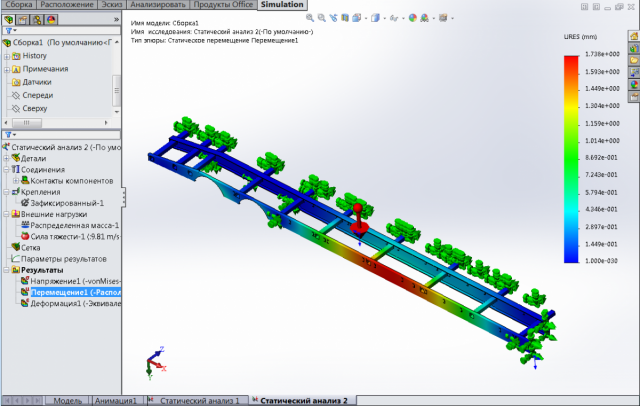

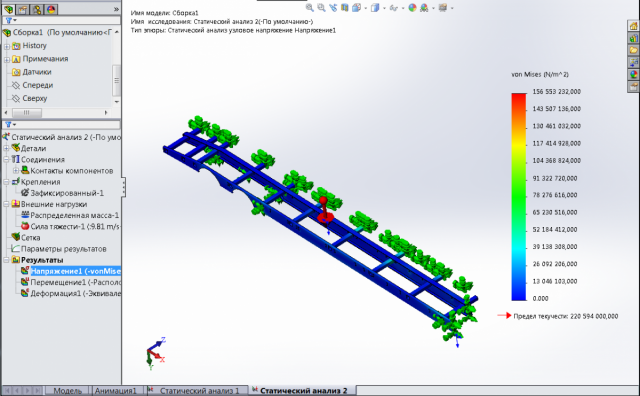

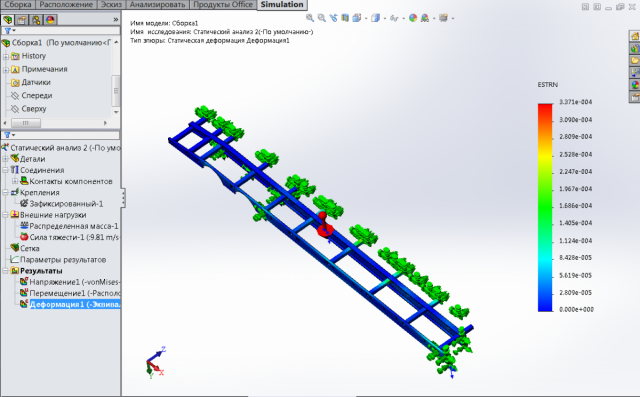

Не стал замарачиваться с исправлением ошибок импортированной геометрии, создал часть конструкции как единое тело в солидворксе. Ошибок после не выдало. То, что конструкторско-технологическая модель сборки малопригодна (непригодна) для расчета методом КЭ, тем более при импорте из другой КАД, понятно. Ибо время, которое нужно затратить на исправление ошибок и приведение модели к понятной для расчета данной программой, себя не оправдывает, по крайней мере, для меня — неопытного расчетчика. Фактически, это первый мой серьезный опыт и все ошибки для меня новы и непонятны. Сам процесс расчета я провел, теперь возникает вопрос, интерпретации его результата «гуманитариям». Приведу скрины результатов «перемещение», «напряжение» и «деформация». Объясните, пожалуйста, с вашей точки зрения:

-правильность использования зафиксированной геометрии для отсутствующей части конструкции (она зеркальная);

-нагрузка задана как «распределенная масса», на поверхности поперечных квадратных труб и швеллеров, на поверхности лонжеронов — эквивалентно ли это реальной нагрузке, в виде техники, загруженной на платформу (понятно, что не все поперечные элементы нагружены одинаково, но это допущение позволительно?);

-критичность возникших перемещений я должен обозначить сам, как конструктор, позволительно ли это в конструкции или нет (насколько мне понятно, например, перемещение -17 мм максимальное значение, для интересующей меня боковой балки)

Изменено пользователем MassO

Сообщение об ошибке — Ошибки сопряжений

Возможные сообщения об ошибках

-

Невозможно создать один из элементов. Геометрия могла измениться или быть не подходящей для сопряжения.

-

Один из элементов сопряжения погашен, недействителен, или больше не существует.

-

Плоские грани параллельны, но неправильно выровнены.

-

Грани не параллельны друг другу. Угол состовляет <n>градусов.

-

Неправильное расстояние между плоскими гранями. Расстояние равно <X>, желаемое расстояние — <Y>.

-

Невозможно решить сопряжение. Подумайте об:

-

-

Удалении этого сопряжения. bsp;

-

Перемещении сборки ближе к желаемой позиции путем перетаскивания. bsp;

-

Добавлении сопряжений для более точного определения сборки. bsp;

-

Изменении схемы сопряжений.

-

-

Это сопряжение переопределяет сборку. Подумайте об удалении некоторых переопределенных сопряжений.

-

Данная ошибка и значки предупреждения в дереве конструирования FeatureManager указывают на ошибку сопряжения.

|

Значок |

Описание |

|

|

Когда он отображается в группе Сопряжений |

|

|

Когда он отображается в группе Сопряжений |

|

Разверните группу Сопряжения |

|

|

Значок |

Состояние сопряжения |

|

<нет> |

Удовлетворенное. Элементы сопряжения существуют, и возможено удовлетворительное сопряжение. |

|

|

Не удовлетворен. Удовлетворительное сопряжение не возможно из соображений геометрии, или элементы сопряжения не существуют, что приведет к подвешенным сопряжениям. |

|

|

Удовлетворенное, но переопределяет сборку. |

Возможные причины и исправления этих сообщений об ошибках

|

Возможные причины появления сообщения об ошибке |

Возможные исправления |

|

Все ошибки сопряжений |

Используйте MateXpert для помощи в исправлении ошибок сопряжения. См. MateXpert. |

|

Конфликтующие или повторяющиеся переопределенные сопряжения |

Удалите или отредактируйте сопряжение, вызывающее ошибку. Рекомендуется исправлять переопределенные сопряжения при их возникновении, а не впоследствии. При наличии конфликтующих сопряжений можно погасить переопределенные сопряжения одно за другим, пока сборка не перестанет быть переопределенной. Такой подход поможет вам выявить причину конфликта. Удалите или отредактируйте такое сопряжение, чтобы устранить конфликт. См. Противоречивые сопряжения. |

|

Подвешенные сопряжения Сопряжение не может найти одну или обе ссылки. Компонент, на который ссылается сопряжение, может быть погашен, удален или изменен таким образом, что решение сопряжения стало невозможным. |

Наиболее распространенным способом исправления таких ошибок является выбор ссылки, заменяющей отсутствующую. См. Заменить объекты сопряжений. См. также Сопряжения для подвешенной геометрии. |

|

Ошибки дизайна, такие как неверная или неправильная геометрия или взаимосвязи Часто встречающаяся ошибка включает концентрическую взаимосвязь двух деталей с отверстиями. В примере ниже, правые стороны отверстий обеих деталей имеют концентрическую взаимосвязь. При попытке добавления второй концентрической взаимосвязи к отверстиям, отображенным зеленым цветом, слева, эскиз становится переопределенным, т.к. расстояние между отверстиями одной детали не совпадает с расстоянием между соответствующими отверстиями второй детали. |

См. Ошибки проектирования и сопряжения. |

|

Конфликты сопряжения в контексте Вы удалили сопряжение на месте и затем добавили сопряжение между деталью, созданной в контексте сборки, и другим компонентом. Такие конфликты возникают, когда сопряжение конфликтует с существующей в контексте взаимосвязью. Можно создать детали в контексте сборки без ссылки на другую геометрию. Такие детали не приводят к конфликту при удалении сопряжения на месте. |

См. Противоречивые сопряжения, которые необходимо избегать. |

|

Конфликты сопряжений с взаимосвязями эскиза |

Другие ссылки

Разделы оперативной справки SolidWorks:

-

Ошибки сопряжений

Friday June 16, 2017 at 4:21pm

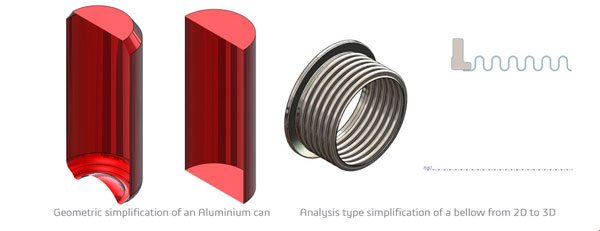

Idealisation Error Within SOLIDWORKS Simulation by Applications Engineer Tom McHale

Idealisation

Error Within SOLIDWORKS Simulation

Introduction

It doesn’t matter how accurately a model is discretised

or how good a solver is, if a mathematical model is poorly idealised, the

solver will always converge on an incorrect solution.

Idealisation errors normally account for the largest source

of error in any simulation and, ironically, they are introduced before Finite Element

Analysis (FEA) is even applied to the model. The good news is that we typically

engineer components with a Factor of Safety large enough to mitigate all three

types of error within simulation. Nevertheless, reducing the magnitude of these

errors will allow component design to be optimised to a greater degree of

accuracy.

Generally, all simulation errors can be attributed to one

of three categories and are introduced at different stages of the analysis

process:

While idealisation errors occur before FEA is introduced,

the creation and preparation of the mathematical model is still heavily reliant

upon both the SOLIDWORKS CAD and SOLIDWORKS Simulation environments. Good

engineering judgement is often required for appropriate idealisation of the mathematical

model and also for interpretation of the results.

Types of Idealisation Error

Idealisation errors typically emerge when the geometry is

created, the material model is defined and when boundary conditions are applied.

All three areas control the degree of resemblance between the mathematical

model and reality.

1. Geometric Representation

and Simplification

Geometric simplification is often unavoidable and is

usually necessary for acceptable computation times. It is best practice to

initially use an overly simplified model for any analysis in order to ensure

that the model is behaving as expected. The degree of simplification should

then be reduced: especially in areas of interest in order to get meaningful and

representative results.

Typical simplifications include the removal of features

not important to the analysis – defeaturing. Fillets are a good example of

this. When removed, the mesh will be simpler and therefore will result in

quicker computation times. However, a sharp edge will result in a singularity

so the stresses in the immediate vicinity will be wrong. This is fine if the

stresses in this area are not of interest.

It is also worth noting that defeaturing will often

add/remove material which will affect the stiffness of the model. Again, this

is acceptable if the stiffness in the area of interest is accurate.

Simplification doesn’t have to come in the form of

defeaturing. One of the best ways to simplify a model is to take advantage of

symmetry or to represent a 3D model as 2D. This can significantly reduce

computation time due to the large reduction of elements needed to discretise

the model.

2. Material Model Definition

SOLIDWORKS has a material library containing a sample of

typical materials. It is sometimes easy to take this for granted as many

dedicated simulation packages do not provide this information. SOLIDWORKS materials

will be more than sufficient for many simulations when used correctly. However,

occasionally, the material model may need to be tweaked or a new material

created from scratch using experimental data if an unusual material is required

or it is used in a special situation. For example, consider the points below:

·

If a material is designed to operate below yield

then a plasticity model is not needed

·

If a fatigue cycle is ‘zero based’ then an S-N

curve for a ‘fully reversed’ cycle may not be representative

·

If a material is to operate in a high

temperature environment then the stress-strain curve should be representative

of that temperature

·

Material definitions are unlikely to account for

imperfections

3. Boundary Conditions

Boundary conditions include: fixtures, loads and

contacts. It is normally the poor idealisation of fixtures that will cause the

biggest error in any simulation. In reality, loads will always have some degree

of eccentricity, fixtures are never rigid and contacts can often have some

degree of slide and friction. Constraining too many degrees of freedom is easy

to do and can result in over stiffening.

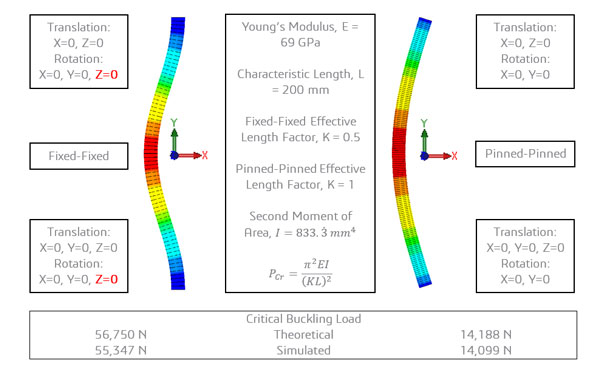

For example, we know from Euler that the type of fixtures

applied to struts under a buckling condition can result in very different

critical buckling loads. These loads can be calculated by hand in the two cases

below: Fixed-Fixed and Pinned-Pinned. Note that the respective descriptions of

each buckling condition do not correlate to an exact representation of fixtures

applied; the degrees of freedom constrained are stated at each end of the strut

and the respective differences shown in red.

The difference in critical buckling load is significantly

different between the two buckling conditions, yet this difference is entirely

due to how just one degree of freedom has been handled at each end of the beams.

This is an extreme case but it is easy to see how important it is to consider

every degree of freedom when constraining and loading your model.

Again, consider the thoughts below:

·

Is it appropriate to fix an entire face when it

is the edges that are welded in place?

·

Does the applied load always act in the same

direction or does it follow the deformation of the geometry?

·

Using remote mass / distributed mass is a great

way to simplify a model for analysis but they will not account for the

additional stiffness that would have been provided by the missing geometry –

only mass.

Conclusion

The main point to take home from this blog is to always

be perceptive when transitioning between reality and the mathematical model. It

is easy to make quick decisions in the set-up of a study when it should really

be the part of the analysis where most time is spent. By ensuring that simplification

has been achieved intelligently, and that the material model and the boundary

conditions are accurate, the degree of idealisation error will be minimised.

By Tom McHale

Elite Applications Engineer

|

1 / 1 / 0 Регистрация: 16.04.2016 Сообщений: 12 |

|

|

1 |

|

|

08.03.2017, 17:29. Показов 9789. Ответов 5

Добрый день! Необходимо исследовать деформацию и распределение напряжений в чугунной детали под действием силы. Выполнив «Запуск» программа начинает создание сетки и заканчивается ошибкой «Создание сетки не удалось. Прерывание анализа». Что делать???

0 |

|

1473 / 627 / 139 Регистрация: 17.12.2013 Сообщений: 2,380 |

|

|

08.03.2017, 17:59 |

2 |

|

Если сетка не строиться, значит не правильно настроены ее параметры.

0 |

|

1 / 1 / 0 Регистрация: 16.04.2016 Сообщений: 12 |

|

|

08.03.2017, 18:05 [ТС] |

3 |

|

А где их настраивать? В материале?

0 |

|

1473 / 627 / 139 Регистрация: 17.12.2013 Сообщений: 2,380 |

|

|

08.03.2017, 18:13 |

4 |

|

В настройках расчета. Simulation — Сетка — Создать.

0 |

|

1 / 1 / 0 Регистрация: 16.04.2016 Сообщений: 12 |

|

|

08.03.2017, 18:26 [ТС] |

5 |

|

А что значит «В Вашей модели не была найдена интерференция» ?

0 |

|

1473 / 627 / 139 Регистрация: 17.12.2013 Сообщений: 2,380 |

|

|

08.03.2017, 18:28 |

6 |

|

Интерференция это пресечение тел в модели, если она не найдена значит пересечений нет

0 |

INTELLIGENT WORK FORUMS

FOR ENGINEERING PROFESSIONALS

Contact US

Thanks. We have received your request and will respond promptly.

Log In

Come Join Us!

Are you an

Engineering professional?

Join Eng-Tips Forums!

- Talk With Other Members

- Be Notified Of Responses

To Your Posts - Keyword Search

- One-Click Access To Your

Favorite Forums - Automated Signatures

On Your Posts - Best Of All, It’s Free!

*Eng-Tips’s functionality depends on members receiving e-mail. By joining you are opting in to receive e-mail.

Posting Guidelines

Promoting, selling, recruiting, coursework and thesis posting is forbidden.

Students Click Here

SolidWorks Simulation failsSolidWorks Simulation fails(OP) I’m new to this board and to SolidWorks Simulation. I did the static analysis tutorial, and that study worked perfectly. Then I tried a test I-beam to see, how the results of SW Simulation compared to regular non FEA calculations, but now I can’t seem to get it to run the study. I tried with an even simpler system, but the same error pops up (see screenshot below). The meshing seems to work fine. What puzzles me the most is that I could run the study in the tutorial but not this one. My school has supplied the software license. Does anyone know, what might be wrong with my model? (I am aware that this topic is similar to http://www Red Flag SubmittedThank you for helping keep Eng-Tips Forums free from inappropriate posts. |

ResourcesLearn methods and guidelines for using stereolithography (SLA) 3D printed molds in the injection molding process to lower costs and lead time. Discover how this hybrid manufacturing process enables on-demand mold fabrication to quickly produce small batches of thermoplastic parts. Download Now Examine how the principles of DfAM upend many of the long-standing rules around manufacturability — allowing engineers and designers to place a part’s function at the center of their design considerations. Download Now Metal 3D printing has rapidly emerged as a key technology in modern design and manufacturing, so it’s critical educational institutions include it in their curricula to avoid leaving students at a disadvantage as they enter the workforce. Download Now This ebook covers tips for creating and managing workflows, security best practices and protection of intellectual property, Cloud vs. on-premise software solutions, CAD file management, compliance, and more. Download Now |

Join Eng-Tips® Today!

Join your peers on the Internet’s largest technical engineering professional community.

It’s easy to join and it’s free.

Here’s Why Members Love Eng-Tips Forums:

Talk To Other Members

- Notification Of Responses To Questions

- Favorite Forums One Click Access

- Keyword Search Of All Posts, And More…

Register now while it’s still free!

Already a member? Close this window and log in.

Join Us Close

Talk To Other Members

Talk To Other Members