Обкатка и испытание после ремонта

Категория:

Ремонт промышленного оборудования

Обкатка и испытание после ремонта

Цель обкатки: выявить возможные дефекты сборки и дать приработаться сопрягаемым поверхностям трения.

К обкатке приступают, убедившись, что все сборочные единицы и механизмы закреплены и обеспечена их доброкачественная смазка и что все ограждающие устройства находятся на своих местах. Перед пуском станка проверяют нормальную работу механизмов, проворачивая соответствующие сборочные единицы вручную и переключая рукоятки скоростей и подач. Одновременно следят, как поступает масло к трущимся поверхностям.

Обкатку сначала ведут на холостом ходу и на самых малых скоростях, затем последовательно включают все рабочие скорости вплоть до наибольшей. На этой максимальной скорости станок должен работать не менее ч без перевыва. Точно так же, как механизмы вращения, проверяют работу механизмов привода подач.

В процессе обкатки определяют температуру нагрева подшипников, которая в станках должна быть не выше 50—60 °С, выявляют стук и шум. Все механизмы должны работать плавно, без толчков и вибраций; их пуск и реверсирование должны осуществляться легко и не сопровождаться рывками или ударами.

Все органы управления должны быть сблокированы (связаны между собой) таким образом, чтобы при включениях исполнительных органов перемещения и подачи происходили строго согласованно во времени и полностью исключалась возможность самопроизвольного движения даже на самые малые расстояния каких-либо деталей механизмов, частей агрегата. Упоры, кулачки и другие детали автоматически действующих устройств должны обеспечивать надежное выключение подач, а механизмы зажатых деталей и инструментов — многократное и безотказное их закрепление и раскрепление. Необходимо, чтобы системы смазки и охлаждения подавали к соответствующим местам достаточное количество масла и охлаждающей жидкости.

Безотказной должна быть и работа электрооборудования. В рубильниках, переключателях, реостатах и всех других аналогичных устройствах и аппаратах не допускаются даже малейшие неисправности. Недостаточно быстрое включение или выключение электроаппаратуры, чрезмерный нагрев пускового реостата, гудение реле и другие подобные неполадки при обкатке станка или машины свидетельствуют о дефектах сборки или ремонта вообще. Их устраняют соответствующими регулировками, а если нужно, полностью разбирают те или иные механизмы.

Под нагрузкой отремонтированный и собранный станок испытывают путем обработки деталей-образцов на различных скоростях в соответствии с техническими данными паспорта станка. Испытание ведут с нагружением станка до величины номинальной мощности привода, снимая стружку все большего сечения. Допускается кратковременная перегрузка станка, однако не более чем на 25% его номинальной мощности.

Все механизмы станка при его испытании под нагрузкой должны работать исправно, допустимо лишь незначительное повышение шума в зубчатых передачах. Устройства, предохраняющие станок от перегрузок, должны действовать надежно; легко и плавно должна включаться пластинчатая фрикционная муфта. При наибольшей перегрузке станка (на 25%) муфта не должна самовключаться или буксовать.

На точность и шероховатость обработки станок проверяют после его испытания под нагрузкой. Перед новым испытанием нужно прогреть шпиндель, подшипники, гидросистему и другие основные элементы станка обкаткой его на холостом ходу.

Испытание на получение требуемой шероховатости обработанной поверхности производится точением образца при определенных режимах резания. На обработанных поверхностях не должно быть следов дробления.

Для испытания на точность обработки станок необходимо установить на фундаменте или стенде и тщательно выверить при помощи клиньев, башмаков или другими средствами. Его надо привести в то же положение, при котором он был выверен на стадии сборки после окончания ремонта. Приемка отремонтированного станка из капитального ремонта производится по нормам точности, установленным ГОСТ 18097—72 для приемки новых токарных станков.

Проверка станка на жесткость производится (по ГОСТ 7035—75) g целью определения качества сборки передней бабки, суппорта и задней бабки. Жесткость станка уменьшается из-за неровностей на соприкасающихся поверхностях, а также из-за деформации подшипников, клиньев, планок, болтов и других промежуточных деталей вследствие их плохой пригонки.

Показатель жесткости — степень деформации испытываемых сборочных единиц относительно станины под действием внешней силы определенной величины. Проверяют жесткость динамометром и индикатором, применяя при необходимости оправки и упоры. Воздействуя через динамометр на шпиндель или суппорт с определенной силой, выявляют отклонение вследствие деформации по индикатору, установленному с противоположной стороны шпинделя или суппорта.

Испытанием на мощность (производится после испытаний станка на холостом ходу, в работе и на жесткость) определяют коэффициент полезного действия станка при наибольшей допустимой для него нагрузке. Во время испытания обрабатывают болванку или производственную деталь, предварительно выбрав сечение стружки и Другие режимы резания по паспортным данным станка Продолжительность пробной обработки с использованием полной мощности станка не более 30 мин. Допускается перегрузка электродвигателя на 10—15% против его номинальной мощности.

Геометрическую точность станка проверяют в соответствии о ГОСТ 18097—72 после испытания станка на холостом ходу и в работе.

Проверяют:

— прямолинейность, взаимопараллельность и спиральную изогнутость направляющих станины;

— взаимоперпендикулярность верхних и нижних направляющих каретки суппорта;

— параллельность осей шпинделя и пиноли задней бабки, ходового винта и ходового вала относительно направляющих станины;

— совпадает ли центр шпинделя с центром пиноли; совпадают ли оси ходового винта и ходового вала в коробке подач, фартуке и кронштейне.

Реклама:

Читать далее:

Виды организации ремонтного хозяйства

Статьи по теме:

- Классификация металлорежущих станков

- Электробезопасность при ремонтных работах

- Правила безопасности при пользовании подъемно-транспортными устройствами

- Требования безопасности при выполнении ремонтных работ

- Ремонт литейного оборудования

Главная → Справочник → Статьи → Блог → Форум

Машины и аппараты пищевых производств

Обкатка оборудования под нагрузкой

До комплексного опробования оборудования на сырье производят индивидуальное испытание под нагрузкой отдельных машин, агрегатов и линий. Испытания проводят сначала на инертной среде (воде), затем на обезжиренном и полноценном сырье. При испытаниях должны присутствовать технолог и представитель лаборатории химического и микробиологического контроля.

В процессе испытаний на воде выявляют неплотности соединений, устраняют их и испытывают оборудование на рабочих параметрах.

В случае удовлетворительных результатов опробования па воде производят испытания на обезжиренном сырье (обезжиренном молоке или пахте). При этом выявляют отклонения от заданных технологических параметров: температуры, избыточного давления или разрежения, точности дозировки. Кроме того, определяют степень воздействия деталей оборудования и смазочных материалов на обезжиренное сырье путем его органолептической оценки (на вкус и запах). Испытания на обезжиренном сырье проводят для экономии полноценного сырья.

Испытания па полноценном сырье начинают после тщательной мойки и дезинфекции оборудования и трубопроводов для молока. В процессе испытания добиваются постоянства технологических параметров: жирности сливок, обезжиренного молока и пахты при сепарировании; температуры пастеризации и охлаждения, температуры продукта на выходе из маслообразователя; содержания влаги масла на маслоизготовителях непрерывного действия; точности дозировки на разливочных и фасовочных автоматах.

При испытании оборудования от малых нагрузок переходят к постепенно возрастающей рабочей нагрузке до проектной. Перед пуском оборудования под нагрузкой тщательно проверяют наличие необходимых элементов защиты (УЗО) и блокировки аварийного отключения электроэнергии, исключающих перегрузку машин и их неисправную работу.

Поломка предохранительных деталей, перегорание электрического предохранителя и выключение муфты предельного момента свидетельствуют о повышенных вредных сопротивлениях, которые следует выявить и устранить. После отработки оборудования под нагрузкой проверяют крепление узлов и деталей, доступных для осмотра, а также и тех узлов, для осмотра которых требуется частичная разборка машины. При появлении ненормальных стуков, перегревов, задиров и других дефектов выявляют причины их возникновения и устраняют.

При работе под нагрузкой тщательно проверяют жесткость рам каркасов, кронштейнов и других конструкций, на которых установлены оборудование и приводы, отсутствие деформаций, перекосов, отклонения подшипников, которые могут привести к нарушению взаиморасположения узлов, ухудшению условий работы шеек валов во вкладышах и защемлению зубчатых колес, что в конечном итоге может привести к перебоям в работе оборудования. Такие дефекты устраняют, при необходимости привлекая работников проектных организаций или заводов-изготовителей оборудования.

В зависимости от сложности оборудования испытания под нагрузкой продолжаются до 72 ч. Результаты индивидуального испытания под нагрузкой фиксируют актом за подписью заказчика и руководителя пусконаладочной бригады.

В период опробования оборудования на сырье с помощью регулировки и наладки отдельных машин и агрегатов необходимо добиться получения продукции, по качеству соответствующей действующим стандартам, и достижения на отдельных машинах, линиях максимальной производительности, соответствующей проектной мощности цехов в целом.

Особенности наладки технологических линий. Вначале производят индивидуальные испытания каждой единицы оборудования, входящего в линию, вхолостую, а затем под нагрузкой. После этого регулируют производительность каждой машины и аппарата, чтобы убедиться в возможности синхронной работы всей линии. Линию в целом опробуют в том же порядке, в котором производились индивидуальные механические и технологические испытания каждой единицы оборудования. При испытаниях добиваются синхронности работы всех машин и аппаратов, а также связывающих их транспортеров и насосов. При этом следят за качеством подаваемого на линию сырья, бесперебойностью подачи и параметрами пара, воды, холода, электроэнергии; за работой запорной и регулирующей арматуры; за показаниями приборов; за работой системы автоматизации и блокирующих устройств. Для проверки работы предохранительных устройств в процессе наладки следует специально создавать нарушение параметров работы линии — вызывать перегрузки транспортеров, создавать избыточное давление для проверки срабатывания предохранительных клапанов.

Пуск и наладку линий производит комплексная бригада наладчиков, электриков, слесарей службы, средств измерения и автоматизации с участием аппаратчиков и операторов. В процессе работы члены бригады должны использовать между собой систему связи.

Линия считается выдержавшей испытания, если она обеспечивает паспортную производительность, механические и технологические параметры, а также выпуск высококачественной продукции в течение установленного периода испытаний.

Продолжительность испытаний технологического оборудования после ремонтов установлена следующая (в ч): после малого ремонта — 8, среднего — 16 и капитального — 24. Продолжительность испытаний после монтажа указывается в технической документации или справочной литературе. Например, при нормальной работе вхолостую продолжительность испытания автоматических линий розлива жидкостей, фасовочных и других автоматов должна составлять 6 ч, под нагрузкой на сырье — 4 смены.

Организация работ и приемка оборудования в эксплуатацию. В процессе испытаний и наладки оборудования наладчики должны обучать на рабочем месте эксплуатационный персонал (операторов, аппаратчиков) практическим и безопасным методам и приемам обслуживания оборудования на эксплуатационных режимах.

Приемку оборудования в эксплуатацию после положительных результатов всех видов испытаний производит комиссия в составе: механика завода, механика цеха, лиц, проводивших ремонт или монтаж и наладку, лиц, принимающих машину в эксплуатацию (оператор, аппаратчик и начальник производственного цеха, в котором установлена машина или линия). По результатам испытаний комиссия составляет акт.

Хлеб — один из самых популярных и любимых продуктов в мире. Его аромат и вкус способны поднять настроение и утолить голод. И если вы страстный любитель хлебопечения или только начинающий …

Для бесперебойной работы и максимального удобства при изготовлении мясной продукции не обойтись без надежной и качественной специализированной техники.

Посуда вошла в нашу жизнь и обыденность ещё с древних времен, но её покупка и продажа является до сих пор актуальна. За счет высокого качества керамики и длительности эксплуатации, посуда …

Автор:

Killerchik · Опубликовано:

Сурово, хотя сам так бывает делаю)))))

Если калибровать от базовой плоскости конуса, то ессно на всех станках всё будет измеряться одинаково, в пределах погрешности измерения. Торец обычно расположен весьма точно, но всё таки по стандарту на него допуск конский, так что я считаю, к нему привязываться нельзя.

Я по бедности, когда не было скалки, зажимал в цангу пруток, протачивал его на станке для минимизации биения, измерял длину от базовой плоскости (и диаметр рычажным микрометром) с помощью калибр-втулки, стойки с индикатором и плиты и этим франкенштейном калибровал. Ужас, конечно, но от отсутствия альтернативы приходилось….. Скалки с AliE часто грешат неверной длиной, геометрия вся в норме, биение торца (хотя он там часто даже не шлифованный, а проточенный) тоже — а длина на несколько десятков микрометров отличается от номинала. Максимум был на 70мкм, или около того.

Аналогично, измеряю с помощью плиты, калибр-втулки, огромной стопки КМД (потому что я бич и своих длинных КМД в хорошем состоянии нету) и стойки с индикатором.

7.1. Общие сведения

Обкатка — процесс

формоизменения заготовки при помощи

ролика или давильника, обжимающего

заготовку по вращающейся оправке

(рис. 119). Оправка имеет форму внутреннего

контура изготовляемой детали. Таким

образом, из плоской заготовки получают

полые детали формы тел вращения. Диаметр

заготовки обычно значительно больше

диаметра изделия и приближается по

величине к сумме диаметра дна и двух

образующих. Вследствие относительно

небольших давлений ролика на материал

при обкатке обычно применяют один ролик,

что обусловливает неуравновешен-

ную схему нагрузок на оправку. Процесс

обкатки по существу сходен с процессом

вытяжки. При обкатке толщина стенки

детали может быть меньше (на 10

15%),

равна или даже несколько больше толщины

металла заготовки. Утолщение стенок

детали происходит за счет посадки

металла.

Раскатка —

процесс формоизменения плоской заготовки

(или заготовок формы полого тела вращения)

при помощи роликов, обжимающих

заготовку по вращающейся оправке (рис.

119). При раскатке усилия много больше,

поэтому требуется применение двух

роликов, диаметрально располагаемых

по отношению оправки, что уравновешивает

усилия от них. Толщина заготовки

значительно больше толщины стенки

детали, а диаметр заготовки равен

максимальному диаметру изделия. При

раскатке материал заготовки значительно

утоняется (до 90%). Процесс раскатки в

принципе сходен с процессом протяжки.

Внешне оба процесса напоминают обработку

на токарном станке. Необходимо отметить,

что некоторые авторы книг по штамповке

называют эти процессы по-разному,

например давильные работы, выдавливание

с утонением, выдавливание с утолщением,

спинингование и др.

Терминология,

принятая в данной книге, отражает

сущность процессов и применяется

наиболее часто.

По форме, которую

можно получить при помощи обкатки и

раскатки, детали можно разделить на

четыре основные группы: 1) конические;

2) комбинированные с криволинейными

образующими; 3) полусферические; 4)

цилиндрические.

Обкатка и

раскатка являются процессами

формообразования деталей, которые

в ряде случаев могут эффективно заменять

вытяжку или гидроштамповку (при

относительно небольших количествах

изготовляемых деталей).

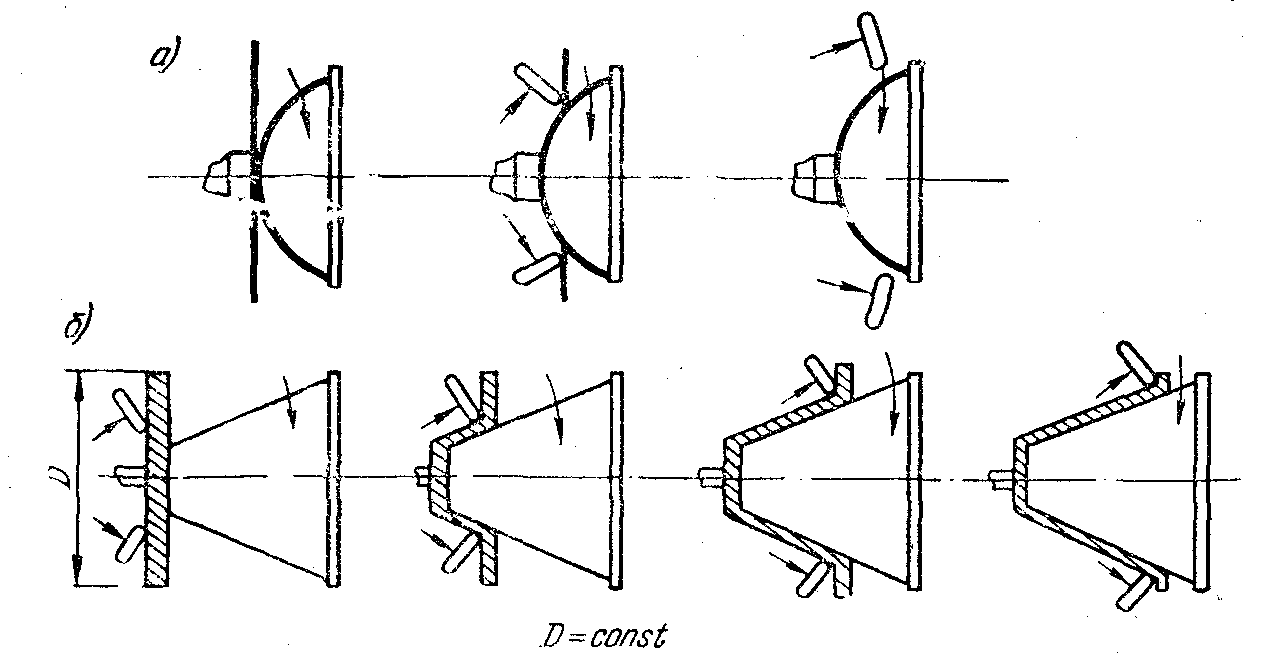

Рис. 119. Принципиальная

схема процессов:

а — обкатки; б —

раскатки

7.2. Технологический процесс обкатки

Способом обкатки

можно выполнять следующие операции:

1) выдавливание

пустотелых деталей формы тел вращения;

2) проглаживание

поверхности полых деталей после

ступенчатой вытяжки;

3) выдавливание

узких горловин на цилиндрических

заготовках; 4) завивка кромок.

Характерные

схемы процесса обкатки приведены на

рис. 120.

Рис. 120. Различные

схемы обкатки

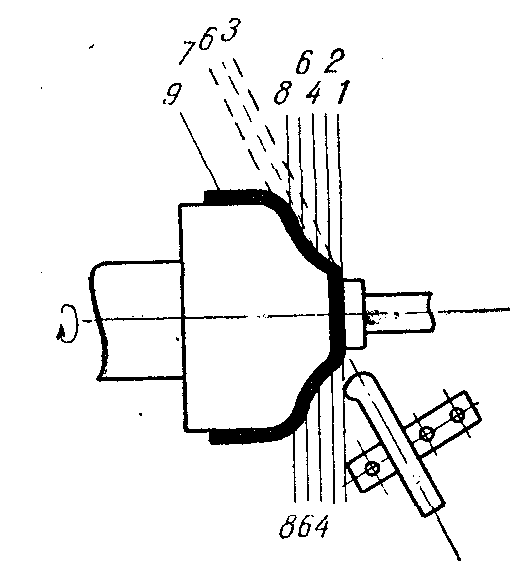

На рис. 121 показана

последовательная деформация плоской

заготовки при формообразовании детали

со сложным контуром образующей.

В качестве заготовок

можно применять диски из листового

материала, конусы, цилиндры. Точность

обкатанных деталей находится в пределах

0,001—0,002 их диаметра.

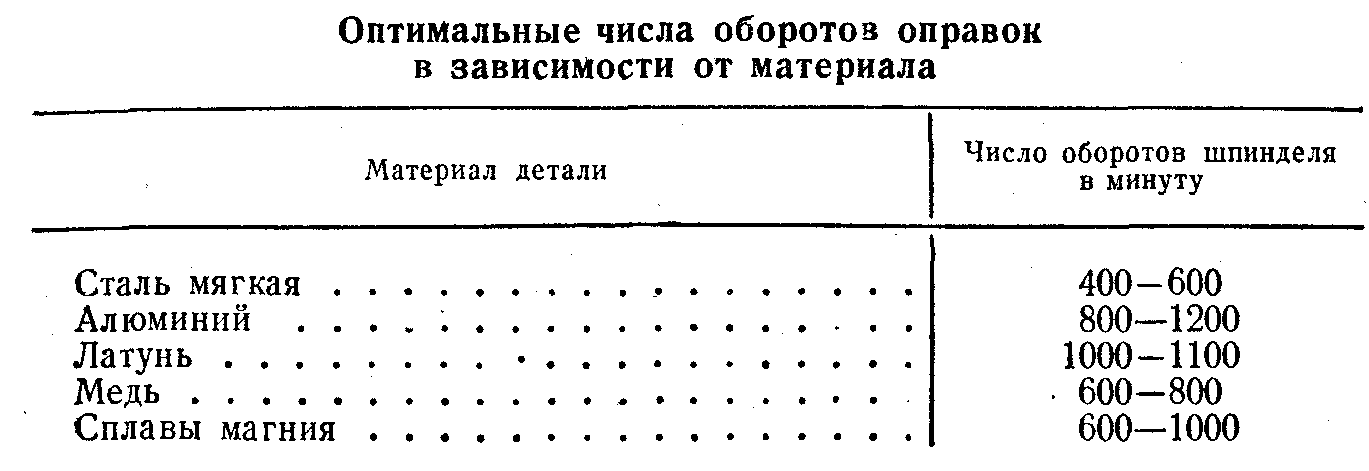

Экспериментально

установлены оптимальные числа оборотов

оправок для различных материалов детали

(табл. 20).

Таблица

20

Конические

детали можно выдавливать при предельном

отношении

=

0,2

0,3,

где

—

наименьший диаметр конуса.

Если деталь не

может быть обкатана за одну операцию,

то обкатку ведут за несколько

последовательных переходов на разных

оправках, но при одном и том же наименьшем

диаметре оправки.

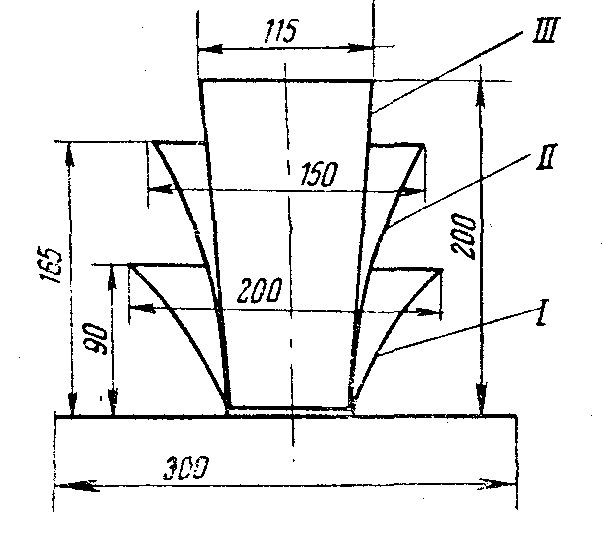

На рис. 122 приведен

пример обкатки детали в три перехода с

коэффициентами вытяжки

—

0,67;

=

0,75 и

=

0,77.

Рис. 121.

Последовательность (обозначена

цифрами) обкатки сложного профиля

Рис. 122. Схема

процессов обкатки за несколько

переходов: / — /// номера переходов

Процесс обкатки

сопровождается большими степенями

формоизменения, и упрочнения металла,

поэтому часто прибегают к обкатке в

несколько переходов с промежуточной

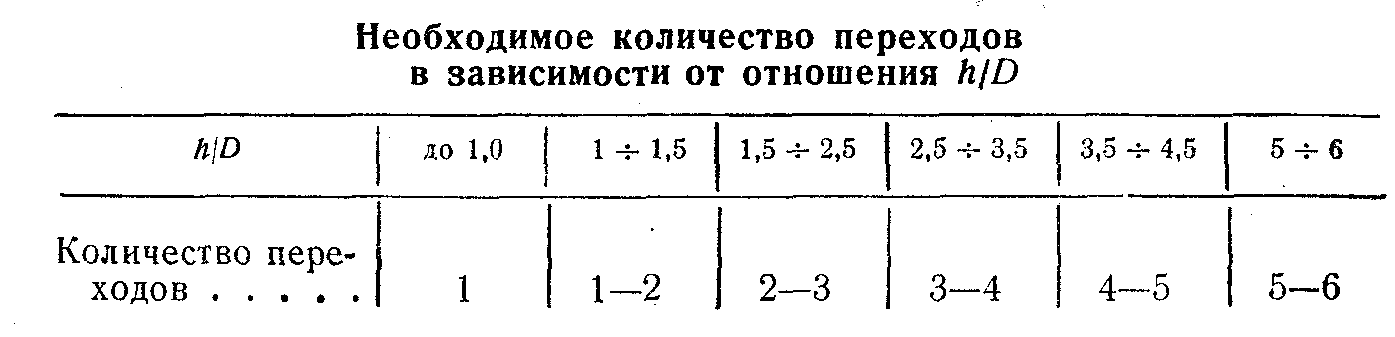

термообработкой. Количество переходов

зависит от отношения h/D

(табл. 21), где h

— глубина перехода; D

— максимальный диаметр перехода.

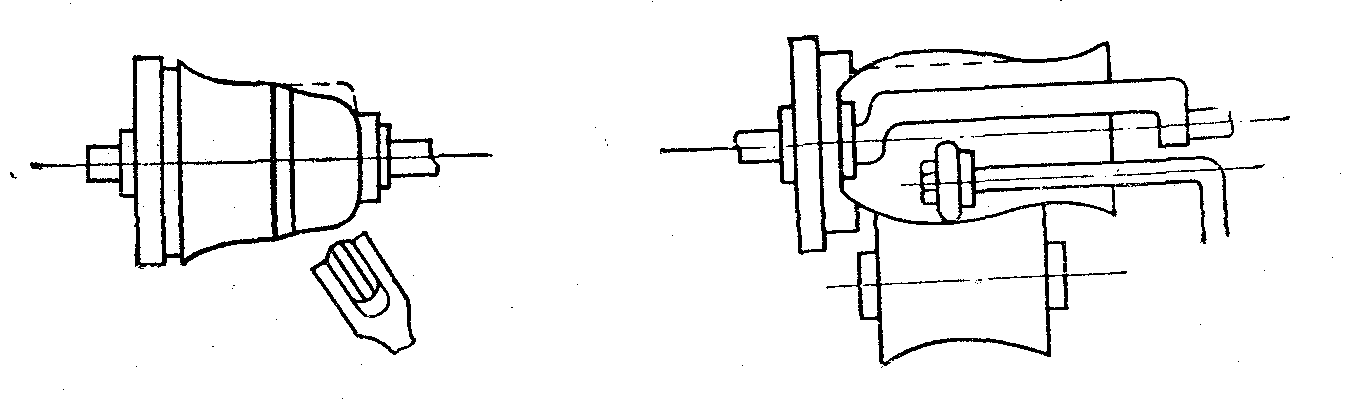

Возможна обкатка

при одновременном нагреве обкатываемой

заготовки в зоне ее формоизменения, что

в ряде случаев исключает промежуточную

термообработку. Нагрев осуществляют

при этом с помощью горелок. Горелки

могут быть с сосредоточенным пламенем,

т. е. обычные, применяемые при газовой

сварке, и специальные, обеспечивающие

обогрев больших поверхностей. Горелку

устанавливают на суппорте стакана в

диаметральном положении относительно

ролика, производящего обкатку. Горелка

перемещается одновременно с роликом,

а металл при вращении оправки подается

под ролик в нагретом состоянии. Заготовки

из магния, и титана, при формоизменении

которых требуется подогрев, обкатывают

по нагретой оправке или с подогревом

при помощи горелок.

Таблица

21

Процесс обкатки

рекомендуется проводить с применением

смазок, что улучшает чистоту поверхности

детали и облегчает процесс формоизменения.

Для обкатки с

подогревом применяют жаростойкие

смазки, сохраняющие свойства при

температурах 300…600° С. Хорошие результаты

получаются при использовании коллоидального

графита, разведенного тетрахлоридом.

После обкатки смазку удаляют в щелочной

ванне.

Для нержавеющих

сталей при обкатке без подогрева в

качестве смазки применяют мыло.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Обновлено: 22.09.2023

Косметических средств, БАД к пище, фасовка пищевой продукции.

- Вы здесь:

- Публикации

- Организация процесса контроля качества на производстве

Организация процесса контроля качества на производстве

Что такое качество продукции?

Косметическая продукция. Детский крем

Что такое контроль качества?

Контроль качества, независимо от применяемых методов, предполагает, прежде всего, отделение соответствующей продукции от бракованной. Конечно, качество продукции за счет отбраковки не повысится, но, как правило, эффективная система контроля качества в большинстве случаев способствует своевременному предупреждению или снижению сбоев и ошибок в работе с последующим их исправлением с минимальными материальными затратами и потерями. Поэтому в процессе контроля особое внимание уделяется тщательному контролю производственных процессов и предупреждению брака.

| Контроль технологических процессов производства |

Как правило, контроль на производстве подтверждает выполнение установленных (заданных) требований к процессам и продукции и включает:

— входной контроль закупаемых ресурсов (сырья, упаковочных материалов);

— контроль качества в процессе производства;

— контроль качества готовой продукции.

Контролю качества подвергаются:

— закупаемые сырье, материалы и другие ресурсы;

— производимые полупродукты и готовая продукция;

Операции контроля качества сопутствуют процессам производства, транспортировки, хранения и отгрузки продукции потребителям и представляют собой мероприятия по обеспечению стабильного уровня качества продукции, что позволяет отследить конкретные результаты деятельности на определенных этапах и оценить их соответствия установленным требованиям.

Необходимость контроля качества

Качество любого продукта формируется на всех этапах его изготовления. Качество начинается на этапе разработки рецептуры в ходе научных исследований, затем обеспечивается в процессе производства и зависит от качества исходных материалов, технологических процессов производства, от методов и средств испытаний, хранения, транспортировки. Но до начала серийного производства продукт должен пройти оценку соответствия установленным законодательным требованиям. Соответствие подтверждается документом: Декларацией о соответствии, Свидетельством о государственной регистрации, Сертификатом соответствия (в зависимости от требований законодательства к конкретной продукции). Но здесь надо отметить, что такой документ выдается на определенный срок и в течение срока его действия не может гарантировать стабильность качества всей производимой продукции. На любом производстве возможны сбои. А ведь потребитель легко откажется от очередной покупки, если обнаружит какой-либо брак в приобретенной продукции. Доверие потребителя потерять очень легко, а впоследствии очень сложно вернуть. Поэтому к потребителю не должен попасть брак.

Таким образом, актуальность контроля качества обусловлена тем, что качество является важной задачей в условиях современной экономики, его необходимо постоянно контролировать на всех стадиях жизненного цикла продукции. Потребитель заинтересован, чтобы производитель гарантировал соблюдение установленных законодательных и других нормативных требований на всех этапах производства и хранения продукции.

Деятельность производителя будет успешной, если будет внедрена эффективная система контроля качества, обеспечивающая выпуск продукции такого же уровня качества, который был подтвержден при оценке соответствия продукта.

Отдел контроля качества

Для обеспечения эффективного функционирования процесса контроля качества на предприятиях организуется отдел контроля качества (ОКК) и лаборатория, независимые от других производственных подразделений.

В состав ОКК, как правило, входят инженера по качеству и контролеры, осуществляющие контроль на производственных участках. В состав лабораторий входят специалисты, которые проводят непосредственно испытания образцов с использованием испытательного и измерительного оборудования.

ОКК играет особую роль в обеспечении предотвращения и профилактики брака и несет ответственность за достоверность результатов контроля, не допуская поставки брака потребителям. Но, тем не менее, надо отметить, что ОКК не несет полную ответственность за качество продукции, эта функция лежит и на работниках производства. Поэтому в работу по контролю качеству должен быть вовлечен весь персонал. На рабочих местах непосредственно исполнителям необходимо следить за работой оборудования, параметрами технологических процессов, контролировать соответствие продукции эталонным образцам на определенных этапах производства и отбраковывать несоответствующую продукцию.

Основная функция сотрудников, участвующих в процессе контроля качества, – это проведение испытаний и сравнение полученных результатов с заданными (установленными) требованиями с последующим определением их соответствия.

Организация контроля качества

Выявить брак важно, но еще важнее не производить брак, что значительно дешевле и выгоднее. Ведь качество готового продукта становится объектом внимания после его производства, когда управлять уже поздно: сырье и материалы израсходованы, ресурсы использованы, продукция произведена, время потрачено. Следует отметить, что брак в производстве – это прямая растрата имеющихся на предприятии ресурсов. Поэтому работа всех сотрудников по контролю качества должна быть грамотно скоординирована.

Основные требования к контролю качества:

— наличие компетентного (квалифицированного) персонала;

— наличие нормативных документов по проведению испытаний, включая отбор проб;

— наличие необходимых помещений, оборудования, расходных материалов.

Процедура контроля, как правило, регламентируется документами системы менеджмента и осуществляется с установленной периодичностью и сводится к измерению определенных показателей и их сравнению с эталонными. Обязательным требованием является отделение и изоляция несоответствующей продукции (брака) от остальной. Когда выявляются несоответствия, дальнейшее производство должно быть приостановлено, а возобновление возможно только после устранения причин появления несоответствия. Поэтому контроль не всегда проводится планово. Возможно проведение и внепланового (экстренного) контроля в условиях, когда на каком-либо этапе производства выявлена и зафиксирована угроза качеству или есть опасность нарушений. Например, в случае проблем с водоснабжением возможно увеличение количества лабораторных испытаний воды или контроль какого-либо дополнительного параметра качества воды.

Основную роль в организации процесса контроля играет распределение ответственности и полномочий. Необходимо, чтобы каждый сотрудник соответствовал требованиям к навыкам и опыту, и строго выполнял свои должностные обязанности. Здесь важным моментом является формирование идеологии неприемлемости и недопустимости брака, идеологии личной ответственности сотрудника, ответственного за выполнение работ и качество произведенной продукции. Уровень контроля, в первую очередь, зависит от квалификации персонала, его внимательности к процессу контроля и производства. Наиболее надежным способом минимизации несоответствий является организация обучения и аттестации персонала.

Таким образом, контроль качества основывается на ответственности каждого работника за производимые работы, что позволяет своевременно отслеживать качество выпускаемой продукции: своевременно приостанавливать выпуск брака, не передавая его на последующие стадии производства, своевременно проводить мероприятия по нормализации процесса выпуска продукции, удовлетворяющей установленным (заданным) требованиям. Но, тем не менее, приоритет необходимо отдавать предупреждению отклонений, а не выявлению и устранению брака.

По результатам контроля может быть принятие одного из решений:

— признание продукции соответствующей установленным (заданным) требованиям;

— переработка продукции с последующим переконтролем;

— внесение изменений в процессы.

Кроме регистрации, результат контроля может подтверждаться наглядно, где это целесообразно, например, маркировкой этикетками или бирками.

Важным в процессе контроля качества является и постоянное стремление к повышению качества путем привлечения новейших технологий. Наука движется вперед, появляются более высокие стандарты качества. Важно следить за появлением современного оборудования и новых методик испытаний.

Проведение испытаний в лаборатории

Чаще всего, предприятие не изготавливает само все необходимые материалы, из которых производит свою продукцию. Значительная их часть приобретается у других предприятий. С целью подтверждения соответствия закупаемой у поставщика продукции проводится входной контроль. Такая проверка позволяет выявить несоответствия и отклонения от нормы еще на стадии приемки и не допустить в производство несоответствующие исходные материалы, от которых напрямую зависит качество готового продукта.

Об эффективности входного контроля свидетельствует отсутствие или уменьшение случаев передачи в производство несоответствующих сырья и материалов. Несовершенство процесса входного контроля может принести убытки изготовителю, ведь отсутствие должного уровня качества поступающего сырья может привести не только к браку производимой продукции, но также и к задержкам по исполнению обязательств перед заказчиком (потребителем), к удорожанию производства за счет устранения брака.

Контроль в процессе производства

| Проведение контроля качества в процессе производства |

Контроль в процессе производства связан с прослеживанием качества непосредственно в ходе производства на определенных стадиях. При этом осуществляется отбор образцов (проб) и контроль их качества. Важно не передавать брак на последующие стадии производства с целью избежать незапланированных и избыточных затрат, связанных с переработкой или утилизацией такой продукции.

Контроль предполагает проверку продукции на соответствие эталонным образцам, включая параметры внешнего вида, правильность маркировки, а также проведение лабораторных испытаний по определенным показателям качества. Основной целью является своевременное выявление отклонений и, при необходимости, проведение корректировки технологических процессов для обеспечения соответствия качества производимой продукции. Поэтому управлять надо не только качеством самой продукции, но и процессами. Необходим контроль соблюдения требований технологических инструкций и стандартных операционных процедур (СОП) на всех стадиях производственного цикла, включая этапы хранения и транспортирования, на которых также возможна порча продукции.

Микробиологический мониторинг производства. Взятие смывов с производственного оборудования

Кроме этого, на производстве важно проведение микробиологического мониторинга производственного оборудования, помещений, поступающего в производственные помещения воздуха, контроль микробной контаминации рук и спецодежды персонала, проведение контроля технического состояния оборудования, контроля соблюдения техники безопасности и соблюдения порядка. Отметим, что порядок на рабочих местах способствует улучшению качества производимой продукции, увеличивает производительность. В то время как беспорядок ведет к небрежности и ошибкам в работе, увеличению отклонений от установленных требований.

Контроль готовой продукции

Цель контроля качества готовой продукции – установление соответствия готовой продукции нормативным требованиям и защита потребителей от непреднамеренного получения несоответствующей продукции. Этот вид контроля является результирующим этапом. Готовая продукция может быть реализована только тогда, когда ее качество будет отвечать установленным требованиям нормативной документации.

Контроль на производстве

| Проведение испытаний в микробиологической лаборатории |

| Проведение испытаний в физико-химической лаборатории |

Основная задача системы контроля качества – выявить этапы, на которых возможно возникновение проблем, и таким образом оптимизировать работу персонала, осуществляющего контроль качества: уделять внимание там, где оно нужно, и не выполнять лишней работы, где этого не требуется. Качество выпускаемой продукции компания считает одним из важнейших показателей своей деятельности.

Читайте также:

- Справка об уплате страховых взносов в пфр ип как получить

- Протокол о временном запрете деятельности образец заполненный

- Культуры где уделяется ведущее значение договорам и контрактам называются низкоконтекстуальные

- Какая из держав была названа в версальском договоре 1918 главной виновницей первой мировой войны

- Какой договор нарушил гитлер в 1935 году