Привет, читатели!

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG «любит» чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

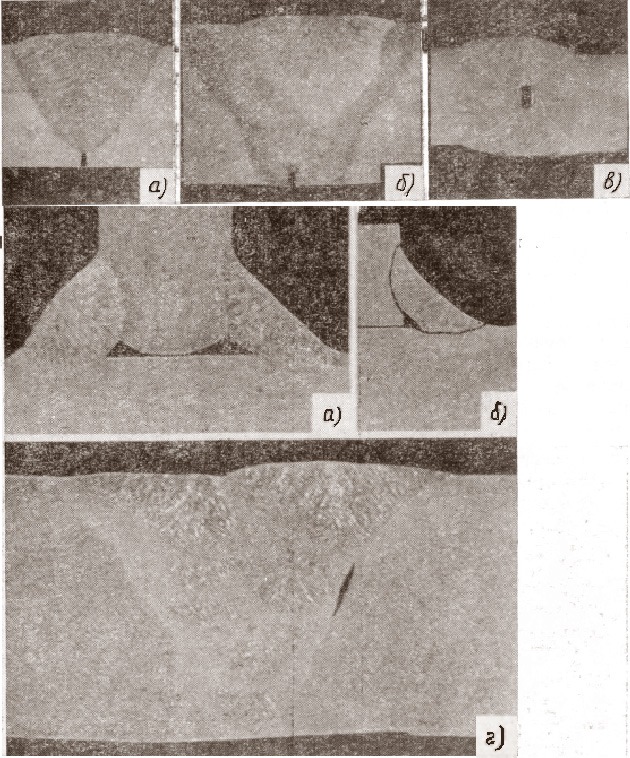

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

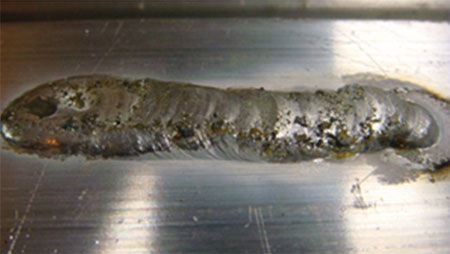

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

Трещины:

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

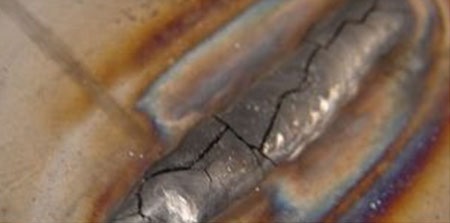

Наплывы.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

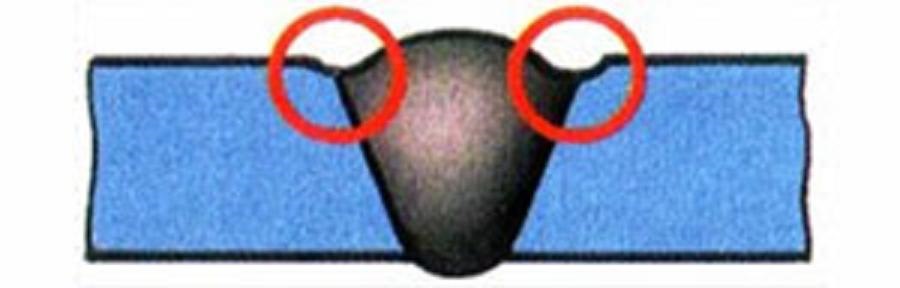

Подрезы.

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно «пенообразование», те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — «дырка» При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Следующий пост о сварке Предыдущий пост о сварке

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Сейчас пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, так как TIG «любит» чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот не провар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А если у меня шов красивый — значит изнутри провар есть. Чёртас два!

» />

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

» />

Далее все как по библии.

Трещины:

» />

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы.

» />

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Подрезы.

» />

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры

» />

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно «пенообразование», те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги

» />

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — «дырка» При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

TIG – это метод скрепления поверхностей, при котором в качестве защитного газа выступает аргон. Он предотвращает попадание воздуха, что исключает вероятность плавления. Методика отличается хорошим защитным эффектом, высоким качеством соединения, отсутствием брызг, красивой внешней формой шва. Она позволяет сваривать различные металлы.

Довольно часто новички допускают дефекты аргонодуговой сварки, так как подобная методика требует соблюдения ряда условий, влияющих на конечный результат. В этот список можно внести качество подготовки поверхности, выбор оптимального электрода, качество аргона для сварки, влияние ветра, расстояние между горелкой и заготовкой, скорость работы, низкое давление в баллоне.

Если вам требуется сварка металла аргоном, обращайтесь к специалистам нашей компании.

Как влияет подготовка поверхности

Основное правило сварки аргоном – это адекватная подготовка поверхности, так как технология требует стерильность. Ее отсутствие негативно сказывается на качестве будущего сплава. К примеру, ошибки при сварке алюминия аргоном приводят к непроварам, окислам, трещинам.

Важность выбора электрода

Для получения качественного итогового шва аргоновой сварки следует особое внимание уделить выбору электрода. Неопытные сварщики могут начать работать с вольфрамовыми универсальными электродами. Они работают на постоянном и переменном токе и хорошо сваривают большинство металлов. Опытным специалистам следует отдать предпочтение изделиям с европейской маркировкой WC-20, WL-15, WL-20, WP, WT-20, WZ-8, WY-20.

Нужно помнить, что неправильный выбор электрода приведет к кратерам на поверхности, подрезам, наплывам, прожогам.

Дефекты, как результат некачественной работы

К дефектам шва аргонодуговой сварки относят:

- Непровар. Отсутствие надежного соединения между металлами, что негативно сказывается на прочности. Для решения проблемы плохого качества сварки аргоном потребуется разделать кромки с противоположной стороны шва и заново сварить изделия.

- Трещина. Результат неправильного расположения шва аргоновой сварки, завышенный ампераж процесса, резкое охлаждение, неправильный подбор материалов, повышенное содержание углерода и примесей.

- Наплывы. Расплавленный металл натекает на основной без сплавления, что возникает из-за недостаточного прогрева, избытка присадочного материала.

- Подрезы. Углубления в околошовной зоне, что ослабляет шов. Результат завышенного ампеража.

- Кратеры. Углубления по причине обрыва сварочной дуги. Ослабляют соединение из-за уменьшения сечения шва. Для устранения следует высверлить или вырезать кратер до основного металла.

- Прожоги. Сквозное проплавление по причине завышенного ампеража, недостаточного перемещения дуги, большого зазора между кромками. Исправляют ошибку зачисткой и заваркой.

По этой причине важно знать, как правильно вести шов в аргонодуговой сварке и как работать с электродами.

При работе с TIG следует соблюдать определенные правила. В противном случае высока вероятность совершения ошибок и получения некачественного соединения металлов. К основным дефектам относят непровар, трещины, наплывы, прожоги, которых можно избежать при грамотной подготовке поверхности и правильном выборе электрода.

Нужна дуговая сварка металлов? Обращайтесь к специалистам нашей компании!

- Главная

- Статьи

- Ошибки TIG сварки

ошибки TIG сварки

Не секрет, что даже профессиональные сварщики сталкиваются с некоторыми ошибками в сварке, например когда вольфрамовый электрод расплавляется в момент когда сварщик поднимает дугу и образуется на конце шарик вместо заострённого конца. Попробуем разобраться в причинах:

1. Прямая полярность

При настройке аппарата необходимо внимательно втыкать горелку и массу, поскольку при втыкании их в обратную полярность происходит выгорание электрода. Поэтому ни в коем случае нельзя втыкать кабель от массы в гнездо горелки. Как правило, на любом аппарате имеется инструкция, в которой схематично указано где «плюс» и где «минус». То есть горелку втыкаем в «минус», а заземления кабель в «плюс».

Проведя предварительно тестирование можно самому убедится, что как только полярность установлена правильно дуга приобретает стабильность и можно даже услышать поток газа. Результатом будет заострённый вольфрамовый кончик.

2. Угол горелки

Вторая ошибка, которую обычно допускают сварщики это выдерживание неправильного угла горелки во время работы. Идеальным углом при TIG сварке является прямой угол относительно детали и горелки. Но на практике конечно требуется видеть ванну и для того чтобы не залезать под горелку обычно меняют её угол, насколько это возможно. В процессе сварки постепенно меняя угол от 15 до 45 градусов приходит понимание что при дальнейшем увеличении до 60 градусов грозит нестабильностью дуги. В таком случае ухудшается сварочная ванна и поток аргона становится уклончивым. В таком случае необходимо вернуть горелку в идеальное положение прямого угла.

Особенно часто эта проблема встречается при длительной сварке, когда неосознанно меняется угол наклона горелки. Нужно помнить что меняя угол от идеального прямого к более заострённому дуга начнёт гулять, поэтому заранее необходимо определиться какой угол больше подходит в данной ситуации, при которой и ванна стабильная и дуга.

3. Неправильный газ

Защитный газ не менее важен при TIG сварке, поэтому рекомендуется использовать стопроцентный аргон. Обычно новички в этом деле знают что при MIG сварке используется смесь газов аргона и CO2. Но если попробовать данную смесь в ТIG сварке ничего не сработает, так как CO2 это летучий активный газ и при его использовании реакция в процессе непредсказуема. Такую смесь часто называют смесь25 или смесь 75\25(процентное соотношение).

При использовании так называемой смеси25 можно наблюдать целый фейерверк из искр, брызг. Конечно можно и так варить, но пламя будет каждый раз вспыхивать. Такие моменты связаны с дестабилизацией дуги под воздействием CO2. И при этом всём появляется шанс возникновения в металле примеси серы, которая в один прекрасный момент даст всплеск. При сварке чистым аргоном можно ясно наблюдать изменения на сварном шве.

4. Давление газа

Давление газа и его поток являются очень важными параметрами при TIG сварке. Измеряют газ в футах кубических или литры в минуту.При небольших размерах сопла и выступающем вольфраме на 6 мм оптимальным потоком будет 7-10 л\м. Причём нужно понимать что здесь принцип «чем больше, тем лучше» не сработает, поскольку большой поток газа создаёт турбулентность и поглощает кислород из воздуха. Таким образом защита становится хуже, а шов обретает поры.

Экспериментируя попробуйте увеличить поток до 30 л\мин, результат не заставит себя ждать. Сразу будет нестабильная неравномерная ванна, газ начнёт шипеть, можно даже увидеть пористость металла внутри самого шва. Поэтому лучше придерживаться оптимально рекомендуемых показателей.

5. Напряжение.

И последний параметр за которым необходимо следить, что бы сварка не вызывала дискомфорт это напряжение. Некоторые аппараты на сегодняшний день действительно отображают напряжение на дуге, но управляет и контролирует этот показатель всё-таки сварщик, определяя расстояние от сварного изделия до вольфрама. Рекомендуется сохранять данное расстояние равное толщине десяти центовой монеты, то есть 1,53 мм. Если удаётся сохранять такое расстояние, то диапазон напряжения равен 9-12 вольт.

Такое расстояние необходимо выдерживать потому, что при поднятии горелки выше потребуется большая сила тока. А так же при подъёме горелки дуга расширяется и теряется контроль над ванной. Кстати этот момент очень сильно влияет на деформацию изделия при сварке.

Экспериментируя можно начать сварку с напряжением 9-12 Вольт и для того чтобы держать под контролем ванну нужно будет увеличить силу тока. Далее следует зажечь дугу и продвигаться вперёд потихоньку. Не добавляя присадки наблюдаем выход примесей и ржавчины из металла, после чего немного приподнимаем горелку, чтобы увидеть ванну, но следует прибавить напряжение. Тогда в 2-3 раза увеличится тепло вложение, так как это требуется при увеличенной дуге, что не очень хорошо. Поэтому всё же лучше опустить горелку, для того чтобы образовалась устойчивая ровная ванна.

Подводя итог можно ещё раз обратить на стабильные показатели ванны, то есть от 9-12 Вольт и при которых хорошо управляется дуга. То есть чем больше дуга, тем больше проблем с возникновением пористости в шве. Уменьшив дугу и напряжение до 9-12 Вольт шов приобретает совершенно иной вид, то есть становится чистым.

Это лишь ряд самых распространённых ошибок сварщика на которые более подробно следует обратить внимание, но существуют и другие проблемы.

26.07.2018

Основные ошибки начинающих в аргоновой сварке

Сегодня речь пойдет о достаточно распространенных ошибках, которые допускают те, кто обучается сварке металла аргоном. Мастера в автосервисе на Дмитровском шоссе (доступен безналичный расчет) выделили самые основные моменты.

Боязнь сильного тока

Первая ошибка — это ток, боязнь сильного тока. Люди боятся сильного тока, они начинают сваривать одно место, начинают разогревать дугу — очень долго, это у всех распространенная проблема.

Очень малая сила тока — контроль ванной зависит не от силы тока. Вы больше создадите вероятности проплавления от малой силы тока, потому что, пока вы нагреваете одно место, чтобы там начать сваривать, чтобы создать ванну, металл околошовной зоны не успевает прогреваться.

Пока вы прогреваете, детали очень сильно деформируются, нагреваться начинает все, потому что вы долго греете одно место.

Настройка расхода газа

Ошибка номер два — это газ. Мастера автосервиса в САО отмечают, что люди начинают настраивать сварочный аппарат слишком мало газа (мы разговариваем о сварке алюминия в данный момент) — начинается горение материала, как присадки, так и свариваемые материалы.

Также и на большом газе получается срыв, потому что при очень большой силе потока начинается завихрение и становится хуже сваривание. Потому, что он начинает подхватывать газ в кислород вокруг и начинается горение.

Правильный подбор расхода раза — это достаточно важный момент и средний газ, который чаще всего используется — 10 или 11 литров на сопле номер пять.

Неправильный выбор сопла

Третья ошибка — неправильные сопла на сварку алюминия. В этом случае вы не создадите нормальный ламинарный и турбулентный поток, также и на линзах — огромные линзы на сварке алюминия — зачем?

Во-первых, вы не можете создать нормальную сварочную дугу, потому что она по факту обрезается кромками сопла. Да, она обрезается кромкам сопла и греется сопло — колется керамика, а вольфрам начинает обгорать.

Сварка сложных материалов на старте

Очень частая ошибка, когда люди начинают сваривать сразу силумин, это достаточно сложный материал — если вы хотите научиться на нем работать, это неправильно. Вы не научитесь так работать, сварщики автосервиса СВАО рекомендуют сначала понять — как правильно плавится алюминий, как держать сварочную ванну, как подавать правильно присадку, под каким углом держать вольфрам, горелку.

Заточка электрода

В интернете очень много картинок — как правильно влияет на проплавление заточка. Правильно затачивайте вольфрамовый электрод под сварку — это очень сильно облегчит вам сварочный процесс, это первый момент. Второй момент — если вы коснулись горячим сварочной ванны, то есть, начат момент сварки — остановитесь.

Сварщики в городе Долгопрудном советуют — остановитесь, заточите вольфрам, положите болгарку рядом с собой с лепестковым кругом. На вольфраме, который подхватил в себя алюминий, продолжают дальше сваривать, например, нержавейку, но с алюминием это критично. Вольфрам — это только плавкий материал, потому что он не горит, когда горит сварочным дуга.

Когда вы коснулись сварочной ванны алюминия, у вас получился в вольфраме алюминий, и вот он начинает гореть, начинается разлет — это неправильно.

Насколько важна стоимость аппарата

Ошибка следующая: я куплю cебе сварочный аппарат за миллион и я буду очень круто сваривать. Нет, сварочный аппарат просто выдает ток — сваривают руки, голова, горелка, настройки.

Остается закончить — есть пожелание людям, которые только осилили сварку — все придет со временем, не спешите, тренируетесь и пытайтесь понять свои ошибки. У вас будет вообще замечательно когда-нибудь — станете хорошим сварщиком, хорошим специалистом, главное — этого хотеть, и не нужно пытаться сразу стать каким-то гуру, мастером, Москва тоже не за один день строилась.