Ошибки сотрудников всегда критически отражаются на работе склада. Эффективность снижается, что вызывает негативную реакцию клиентов. Большинство ошибок возникает из-за влияния “человеческого фактора”. Инструкции и технологии работы нередко нарушаются по причине того, что исполнители пытаются оптимизировать процессы под себя, не согласовав возможность оптимизации с руководством. Ошибки на складе зачастую возникают из-за низкого уровня автоматизации.

Сергей Мироненко, первый в мире эксперт по автоматизации

Робот-кладовщик отличается от сотрудника, выполняющего названную функцию, тем, что он не способен реагировать на окружающую среду. К примеру, если робот “наблюдает” хаос и абсолютный беспорядок на складе, у него не получится идентифицировать продукцию. Машина лишь умеет реализовывать чётко установленные алгоритмы действий. Человек, напротив, мыслит абстрактно. Для идентификации разбросанного по складу товара он может задействовать все органы чувств. Однако сотрудники нередко ошибаются.

Эффективнее всего работает то производство, где порядок: в процессах, оборудовании, товарах. Если все операции организованы чётко, работы выполняют привычные алгоритмы действий без ошибок. Именно поэтому их стоимость выше, чем стоимость ручного труда.

В любом проекте есть бизнес-процессы, без автоматизации которых — при условии применения лишь ручного труда — нельзя избежать ошибок.

Чтобы уменьшить число ошибок на складе, устанавливаются терминалы, которые обеспечивают сбор данных. Чтобы они работали эффективно, важно вывести производственную культуру на высокий уровень: подготовить персонал, выверить рабочие процессы и всегда планировать складскую деятельность. Каждому ресурсу, имеющему место на складе — техническим сооружениям, сотрудникам, продуктам, упаковке, — должно присваиваться обозначение, которое будет распознавать компьютер. Стратегию функционирования автоматически выстраивает WMS, система управления складом. Терминал сбора данных бесполезен, когда ресурсная составляющая склада не оцифрована, а процессы производства не налажены. Хаос нельзя автоматизировать!

Нарушение СМК

К возникновению управленческих ошибок приводит нарушение международного СМК. Менеджер должен грамотно организовать процесс. В чётко выстроенной системе управления эффективность деятельности на 80% зависит от руководства и на 20% — от подчинённых. Один топ-менеджер может курировать работу пяти исполнителей.

За нарушением ИСО 9001:2015 следуют грубейшие ошибки топ-менеджмента:

- При принятии решения руководитель обращает внимание на чьи-то мнения, а не на объективные факторы.

- Он старается исправить ситуацию, однако не видит и не анализирует причин, которые привели к ней.

- Он делегирует задачи сотрудникам, не обладающим соответствующей квалификацией.

Топ-менеджер может допускать и другие ошибки. Одной из наиболее распространённых является нарушение порядка в процессе принятия решения, если алгоритм насчитывает не менее 20 действий. Например, руководитель поставил задачу, не уточнив у исполнителя, понял тот её или нет, не обеспечив нужные ресурсы и контроль исполнения.

Менеджер работает в условиях неопределённости и ограниченности ресурсов. Риск “оступиться” присутствует всегда. Чтобы свести количество ошибок к минимуму, рекомендуется придерживаться СМК 9001:2015. Также для руководителя важна оценка собственной эффективности. Она состоит из таких элементов:

- Как много поставлено задач?

- Как часто приходилось возвращаться к уже поставленным задачам.

- Понимают ли руководителя подчинённые?

Ресурсная недостаточность

Нехватка ресурсов является типичной причиной ошибок. В этом отношении известно 2 теории. В СМК 9001:2015 сказано, что на первое место нужно ставить достижение результата, а экономию ресурсов — на второе. Теория повышения эффективности с самого начала приучает к экономии ресурсов. Руководители, которые следуют этому правилу, рискуют потерять эффективность.

Мы преодолеваем ошибки через улучшение бизнес-процессов

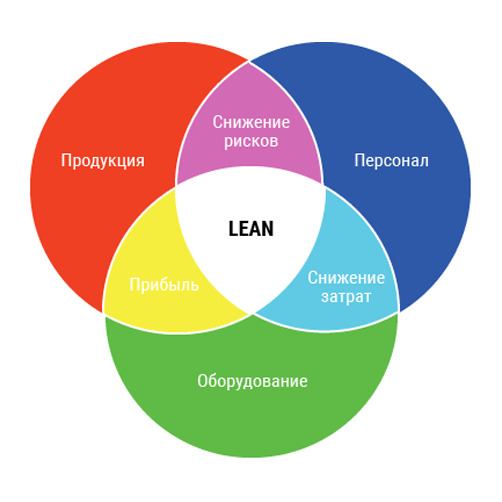

В Tablogix применяется алгоритм действий (action timing plan), отрабатываются предложения персонала, проводятся кружки качества, используются методики lean-менеджмента, а также способ анализа Парето. Развитие названных инструментов включается в зону ответственности Tablogix Center of Excellence (Центр передового опыта), объединяющего работников следующих отделов:

- Управления качеством.

- Проектный.

- АСУ.

- Складской аналитики.

Давайте рассмотрим названные инструменты подробнее.

GEMBA (Zero Tolerance Depot Walk)

Данную методику мы взяли у японцев. Чтобы понимать ситуацию, нужно прийти на “гемба”, площадку реализации процесса. Факты, полученные на этом месте, следует проанализировать и принять решение. Менеджер должен знать, на каком этапе работы создаётся добавочная стоимость. Обычно это производство, в нашем случае — склад. Именно в этом месте нужно контролировать рабочий процесс.

К примеру, вы заметили хаос в определённой зоне. Этот беспорядок рано или поздно повлечёт за собой снижение производительности в процессе комплектации заказа. Чтобы выявить “уязвимые” места, применяется Zero Tolerance, то есть фиксация замечаний. Руководитель делает фото в тех местах, где сотрудники ошибаются. Далее согласовываются мероприятия по устранению недоработок. Результат проверяется в конкретный день, определённый заранее. Чтобы устранить замечания, используется система 5S. О данной методике организации рабочего пространства читайте ниже.

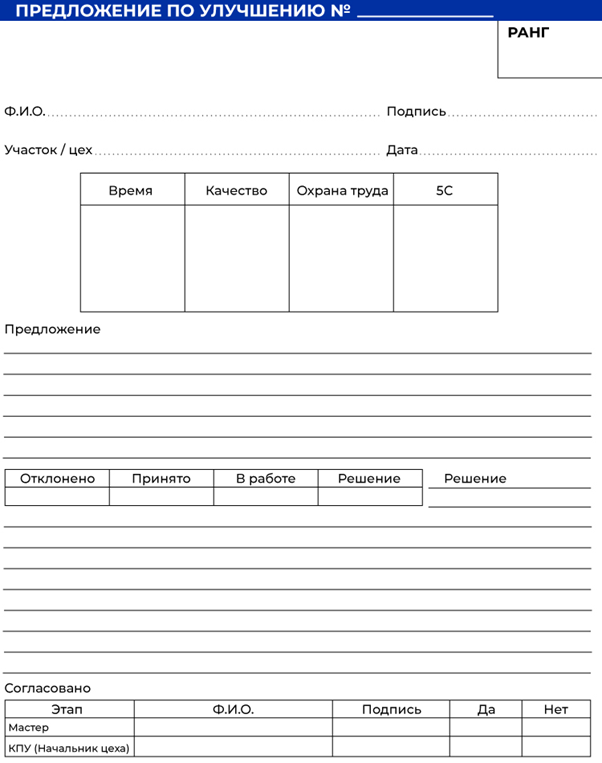

Система 5S: как обеспечить бережливое производство?

Как создать оптимальные условия для реализации производственных алгоритмов и поддержания порядка? Важно усвоить 5 шагов, прохождение которых позволит сэкономить временной и энергетический ресурс:

- Сортируем продукцию, выбрасываем ненужное.

- Уделяем время самоорганизации. Для каждого товара и производственного инструмента находим свое место.

- Соблюдаем чистоту, систематически делаем уборку.

- Стандартизируем процессы.

- Совершенствуем дисциплину, поддерживаем порядок.

Планируем действия

Следующий инструмент контроля — План действий (Action and Timing Plan). Это свободный, но последовательный алгоритм действий с конкретными ответственными и ресурсами, которые у них есть. В план входит достаточное количество деталей, чтобы достичь цели. За использованием названного инструмента стоят серьёзные организационные усилия со стороны руководства. Если топ-менеджер не готов придерживаться обозначенного алгоритма, этого не будут делать и подчинённые.

Улучшаем процессы и результаты

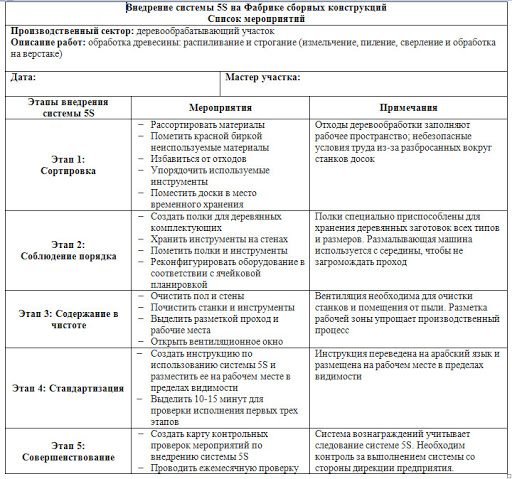

Разберёмся с Предложениями по улучшениям. Работник вносит предложение в форме структуры: предпосылки, непосредственно предложение, шаги по его реализации, планируемая выгода. Если цель реализована, то есть выгода получена, специалисту начисляются бонусы.

Существует такой инструмент, как Лист непрерывных улучшений. Это упрощённый вариант Предложений по улучшениям. Данный лист необходимо прикрепить на стенд. В соответствующих его полях сотрудники должны указывать, как реализовывать рабочие процессы лучше всего и уменьшать риски совершения ошибок. В свою очередь, менеджер обязан делать замечания по предложенному.

Если предложение получает оценку со знаком “+”, руководитель оставляет свои комментарии по поводу исполнения. Если оценка имеет знак “-”, последнее слово остаётся за менеджером следующего уровня, то есть финальное решение выносит он.

Контролируем качество

Кружок качества (Quality Team Circles) — инструмент, который впервые появился в Японии. Он призван обеспечивать доверие и взаимопонимание между представителями топ-менеджмента и подчинёнными, а также подпитывать интерес к рабочему процессу и получению конечных результатов. В кружках качества принимают участие специалисты всех уровней. Каждую неделю по пятницам, как правило, во второй половине дня рабочая группа организуется в комнате размышлений (think room) на полчаса. Сотрудники обсуждают результаты недели, которая подходит к концу, и выясняют, какие процессы можно улучшить. Задача супервизора — выслушать каждого и сделать соответствующие заметки. Следующая встреча планируется для того, чтобы выработать план действий.

Оцениванием данные и факты

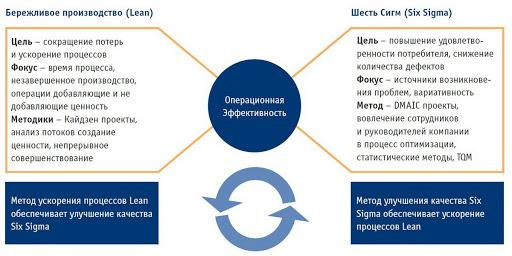

Слышали ли вы о таком инструменте, как Шесть сигм (Six Sigma)? Концепцию разработал специалист компании Motorola в 1980-х. Это методика улучшения процессов, которая работает. В её основе — статистическая оценка исходной информации и следствий.

Здесь используется набор инструментов качества. Среди них следующие:

- Статистическое управление БП на основании карт контроля.

- FMEA-анализ.

- Диаграммы Парето и Исикавы.

Применяем диаграммы

Метод 4-х диаграмм (QOS Methodology) базируется на следующих элементах:

- Определите цель и будьте в тренде. Используйте соответствующую диаграмму и каждый месяц сверяйте результаты с KPI.

- Проанализируйте проблемы по Парето. Эта диаграмма позволяет распределить энергетические ресурсы для эффективного решения проблем. С её помощью можно выявить ключевые причины просчётов. Ведь невозможно исправить ошибку, если не знать причин её возникновения. Диаграмма Парето показывает, какие просчёты вносят максимальный вклад в неблагоприятную тенденцию.

- Постройте алгоритм корректирующих действий. Для каждой ошибки определите действия по её исправлению.

- Обеспечьте контроль выполненных действий. Улучшения, которых вы достигли, соответствуют вашим ожиданиям? Если нет, вернитесь к п.1.

Анализ отказов. Метод 8D

Чтобы контролировать качество выпускаемой продукции, используется Анализ видов и последствий отказов.

Для поиска базовых причин ошибок, разработки решений с целью недопущения их повторения применяется Метод решения проблем 8D. Если клиенты не довольны качеством продукции или услуг, 8D служит первым и самым правильным шагом на пути к улучшению качественных характеристик.

Отчёт о корректирующих действиях

Ключевой целью отчёта является исследование проблемы через анализ базовых причин и нахождение соответствующих решений с целью предотвратить её повторение. Это своеобразная ответная реакция на проблему. Исправление ошибок — это сдерживание, а корректирующее действие — ключевая причина.

Бенчмаркинг

Бенчмаркинг нужен, чтобы предупредить множество ошибок, которые были допущены кем-то ранее. Рекомендуем посещать производства конкурентов и смежных предприятий, запоминать интересные идеи, возникающие в процессе работы, и конечно, реализовывать лучшие из них.

Предотвращаем ошибки с помощью коммуникации

Разместите наглядные инструкции для работы на информационных стендах. Там же транслируйте KPI и результаты работы. Делайте это через простые индикаторы, к примеру, весёлый или грустный смайл, зелёный или красный цвет. Отражение актуального статуса — отличная мотивация для сотрудников. Это поможет им сконцентрироваться на работе и совершать как можно меньше ошибок.

Больше статей и контента в наших социальных сетях и мессенджерах:

ВКонтакте: сообщество «Реальная автоматизация бизнеса»

Facebook: сообщество «Эксперты об автоматизации бизнеса»

Telegram: канал «Реальная автоматизация бизнеса»

Заказать консультацию эксперта по автоматизации можно на нашем сайте: www.aviant.ru

А еще у нас появился чат в Telegram, где вы сможете задать любой вопрос и получить ответ от специалистов по Б24 или 1С. И все это без регистраций и смс

Несмотря на то, что в мире нет двух совершенно одинаковых складов, типовые ошибки при управлении ими носят одинаковый характер, или, как говорят врачи, хотя все люди и разные, но болезни у них одинаковые.

Автор: ЛИТВИНОВ СЕРГЕЙ, исполнительный директор ООО «РЭСТОК» ГК «КОМПЭЛ», SLitvinov@Inbox.ru

Так как от качества управления складом в наибольшей степени зависит эффективность и устойчивость работы не только складского подразделения, но и всей компании, знание типовых ошибок позволит не только значительно повысить эффективность работы, но и сэкономит огромное количество времени и средств.

Ошибка №1. Непонимание принципиальной разницы между различными уровнями сложности склада и различными уровнями развития операционной деятельности в компании.

От уровня сложности склада зависит не только возможность, но и «глубина внедрения» различных методов управления. У тех, кто не учитывает значение этого уровня, возникает ситуация, когда для очень простого склада применяют слишком сложные методы или как говорят, «стреляют из пушки по воробьям». Встречается и прямо противоположная ситуация, когда сложным объектом управляют, используя совершенно примитивные и малопригодные для таких объектов методы. Чем больше уровень сложности, тем больше рисков мы должны учитывать при планировании операционной деятельности. Например, при расчете необходимого количества персонала для большого склада необходимо учитывать одновременно несколько видов риска отсутствия персонала (очередные ежегодные отпуска, административные дни, перерывы в работе, больничные дни и т.д.). Если этого не сделать, то величина ошибки может составить более 40% и в результате привести к значительным срывам в сроках выполнения операций по причине нехватки трудового ресурса.

От уровня развития операционной деятельности напрямую зависит возможность использования тех или иных методов управления. Например, существуют попытки внедрения системы менеджмента качества ИСО 9001, на складе, где не выделены процессы и используется ситуационно-динамическое управление, а принципы постоянного совершенствования КАЙДЗЕН пытаются применить на складе, где работает временный персонал или существует высокая текучесть штатного персонала. Всё это не только не эффективно, но практически невозможно, так как противоречит самой философии этих методов.

На практике я выделяю следующие уровни сложности склада:

- Площадь 100+ м2, число сотрудников 3+, номенклатура 100+ SKU

- Площадь 5 000+ м2, число сотрудников до 50+, номенклатура 5 000+ SKU

- Площадь 10 000+ м2, число сотрудников 100+, номенклатура 50 000+ SKU

Помимо требований к размеру склада, количеству сотрудников и номенклатуры, существуют дополнительные требования к системе учета и размещения товара. Например, когда требуется прослеживаемость (англ. product traceability) прохождения товарных позиций для партий электронных компонентов или автомобильных комплектующих, а так же необходимость серийного или акцизного учёта.

Для того чтобы склад оставался эффективным при росте уровня сложности необходимо не только как можно «глубже» или полнее использовать те или иные методы управления, но так же увеличивать их набор. Различные методы управления имеет вполне определенную специализацию и направлены в первую очередь на решение вполне определенных проблем. Например, при большом количестве различных складских операций крайне необходимо использовать методы массового обслуживания (теории очередей) и теории ограничения (Theory of Constraints, TOC).

Основные уровни зрелости развития операционной деятельности наиболее хорошо описывает методология CMMI (Capability Maturity Model Integration), которая используется для совершенствования процессов в различных организациях.

Методология выделяет следующие уровни развития операционной деятельности:

Уровень 1. Процессы не определены

Уровень 2. Определены некоторые или большинство процессов

Уровень 3. Процессы находятся под управлением

Уровень 4. Процессы непрерывно совершенствуются

Зависимость эффективности склада от его уровня развития подробно рассматривается Питером ван ден Бергом в книге «Склад как конкурентное преимущество. Что делать, чтобы стать лучшим». При построении грамотной системы управления сложным складом, как показывает автор, можно повысить эффективность работы более чем на 30%.

При принятии решений об использовании тех или иных методов управления или уже используя элементы каких-либо методов, необходимо обязательно учитывать уровень развития и сложность склада иначе может возникнуть ситуация, когда вместо ожидаемого положительного эффекта произойдет значительное снижение эффективности работы.

Ошибка № 2. Неумение планировать и оценивать объемы складских работ и трудоемкость различных операций в человеко-часах, незнание рисков и степени их влияния на складские операции.

Основным фактором при расчёте количества персонала на складе является трудоемкость выполнения операций и средняя производительность труда. Если на складе работает большое количество персонала и используется ручной труд, а средства регулирования ритма работы – конвейеры — отсутствуют, то разница в производительности труда отдельных работников может отличаться более чем в 3 раза. В 1882 году Фредерик Тейлор впервые ввёл понятие «работа с прохладцей», когда обобщив «… ряд эмпирических наблюдений за поведением рабочего — вне работы он спешил, двигался быстро, а в рабочее время, напротив, не торопился», Тейлор обнаружил в нём противоречие, которое легко решается применением наиболее подходящей системы мотивации труда и профессионального отбора сотрудников.

При использовании средних показателей производительности труда, которые были достигнуты при повременной системе оплаты труда (а это начальный уровень развития склада) получаются сильно завышенные результаты при расчете необходимого количества персонала. Как показывает практика, после перехода к сдельной оплате (2-й уровень развития склада или уровень результативности) производительность труда комплектовщика сразу возрастает более чем на 30%.

С другой стороны, при планировании и расчете необходимого количества персонала так же необходимо учитывать риски, которые снижают общую производительность труда. Помимо планового отсутствия сотрудников, находящихся в ежегодном оплачиваемом отпуске, необходимо учитывать «внеплановое» отсутствие во время болезни, учитывать сезонный всплеск заболеваемости, административные отпуска для решения личных проблем, а также отсутствие сотрудников по причине текучести персонала. Учет этих рисков увеличивает количество персонала минимум на 30-50%.

От качества расчета необходимого количества персонала зависит качество и эффективность работы складского комплекса. За счет правильной оценки объемов и трудоёмкости работ, производительности труда и рисков отсутствия персонала можно значительно снизить так называемый эффект «хлыста» на складе, который вызывает сильные колебания нагрузки и получить точность расчета, которая может отличаться от обычных расчетов на порядок.

Ошибка № 3. Использование наименее мотивирующей, но наиболее простой в администрировании повременной оплаты труда на складе. Использование очень сложных мотивационных схем для линейного складского персонала на основе KPI вместо предельно простых и понятных сдельных схем.

Часто зарплата на складе зависит только от количества отработанных часов и в лучшем случае, компенсации некоторого материального ущерба. При сильной неравномерности нагрузки работа по такой схеме приводит к сверхурочным работам и большим дополнительным финансовым затратам.

Оплата за время – это хороший способ мотивации сотрудников, которые «служат», а не зарабатывают. К категории таких сотрудников можно отнести операторов, охранников, водителей погрузчиков, но только не линейных исполнителей (комплектовщиков). Если на складе есть конвейер, который не только перемещает товар по складу, но регулирует ритм работы, то можно оплачивать время работы персонала, контролируя при этом выполнение производственных показателей. Во всех остальных случаях необходимо использовать сдельно — премиальную систему мотивации.

При разработке сдельной системы мотивации необходимо помнить цель её внедрения – «производство наибольшего количества продукции определенного качества с минимальной себестоимостью».

Обязательно должно выполняться условие справедливости оплаты труда путём установления чёткой связи между объёмом выполненных работ и их оплатой.

Выполнение этих факторов возможно только в случае абсолютной прозрачности расчетов при начислении зарплаты. В идеале сотрудник сам должен рассчитать свою зарплату и только свериться с расчетным листком. Непонятных расхождений быть не должно. Так же необходимо иметь не только бухгалтерский формат расчётного листка, где обыкновенному исполнителю порой сложно разобраться в тонкостях начислений и выплат, но и специальный вариант производственного листка, где в свободной от бухгалтерского учёта, но абсолютно понятной для работника, форме будет представлен весь расчет выполненной работы. В своей работе «Принципы научного менеджмента» Фредерик Тейлор описывает вариант использования разноцветных расчетных листков. Когда сотрудник не выполняет плановые показатели или работает с меньшей производительностью, он получает расчет на листке желтого цвета, в то время как обычный расчет он получает на белой бумаге.

Очень часто оплату труда линейных складских работников связывают с системой KPI (ключевые показатели эффективности). Однако в этом случае происходит разрыв связи между объемом выполненных работ и показателями эффективности. Работы может выполняться много, а KPI показывают плохие результаты, но в этом случае не всегда виноваты исполнители. Такая схема сильно демотивирует их и больше подходит для администрации склада.

Правильно разработанная и внедренная сдельная система оплаты труда сразу повышает производительность труда более чем на 30%.

Ошибка № 4. Незнание, непонимание и отрицание влияния современных методов управления операциями на различные показатели эффективности. Попытки формального внедрения этих методов, при полном искажении «философии» этих методов, дают сильный отрицательный эффект на многие годы.

Очень часто приходится слышать, что многие методы управления не подходят для бизнеса в России, ввиду «особого» менталитета российских сотрудников. Конечно, существуют определенные ограничения для применения тех или иных методов, но эти ограничения связаны больше не с человеческими, а с организационными факторами.

Основной проблемой в применении принципов Кайдзен на российской почве является — высокая текучесть кадров (против пожизненного найма сотрудников в средних и крупных японских компаниях) и небольшой стаж работы сотрудников. Исходя из моей практики, самые ценные идеи выдвигаются не ранее чем через 3-5 лет работы на одном месте. Так как Кайдзен начинается с выявления проблем, и этот процесс часто отождествляется с низкими показателями работы, что чревато для сотрудников увольнением. Часто руководство просто придирается к подчиненным, а те в свою очередь, скрывают многие проблемы. Необходимо изменение во взаимоотношениях людей в процессе совместной работы для того, чтобы создать атмосферу, которая будет поощрять открытое признание проблем всеми и каждым и выработку планов по их решению.

К сертификации склада на соответствие стандартам менеджмента качества ИСО 9001 очень часто подходят формально, не всегда понимая, что после сертификации должен измениться взгляд сотрудников на качество всех процессов, протекающих на складе. Сотрудники отдела качества, должны помогать увидеть и устранить причину всех факторов, которые встают на пути операционной деятельности. После сертификации значительно усложняется организационная структура управления, когда помимо вертикального «операционного» уровня появляется горизонтальный уровень «качества работы». Работа с такой матричной структурой требует тоже определенного организационного уровня развития (см. Ошибку № 1), которого может не быть на складе. Иногда сотрудников в этот отдел приглашают из других компаний, и возникает проблема, что прежде, чем они научатся видеть несоответствия, должно пройти огромное время. Сотрудниками отдела качества должны становиться лучшие исполнители из операционных подразделений, которые уже обладают соответствующими навыками и знаниями.

Таким образом, для использования того или иного управленческого метода организация должна пройти определенный путь развития и подготовиться к его внедрению вылечив все «детские болезни».

Ошибка № 5. Незнание и нежелание узнать мировые отраслевые нормативы на складские операции. Самооправдание: «А у нас не хуже, чем у других!»

На протяжении очень долгого времени склад может «вариться в собственном соку» или «почивать на лаврах» после внедрения какой-либо технологии. Сотрудникам и администрации кажется, что у них самые передовые технологии и самые высокие производственные показатели. Однако, сегодня всё настолько быстро меняется и ещё вчерашние суперсовременные терминалы сбора данных, которые были дорогостоящим специализированным оборудованием, всё чаще заменяются на обычные пользовательские планшеты или смартфоны по цене на порядок дешевле терминалов.

Огромную пользу приносит так называемый «промышленный туризм», когда сотрудники склада посещают с экскурсией аналогичные склады или склад клиентов. Если экскурсия хорошо организована, то происходит обмен мнениями и различными складскими показателями от производительности труда до качества работы. Сотрудники видят лучшие практики и могут рекомендовать свои лучшие решения.

Много актуальной информации о показателях складской работы содержит книга Эдварда Фразелли «Мировые стандарты складской логистики».

Ошибка № 6. Быстрый вертикальный карьерный рост линейных менеджеров из обычных кладовщиков без дополнительного обучения навыкам управления дает огромное количество конфликтных ситуаций при взаимодействии смежных подразделений и внутри участка или отдела.

Быстрый вертикальный карьерный рост, когда вчерашний комплектовщик становится старшим смены и имеет в подчинении 50 и более сотрудников приводит к огромному количеству межличностных конфликтов. Очень часто по своему уровню развития или психологической зрелости такому сотруднику категорически нельзя становиться руководителем. Очень часто не помогает даже получение дополнительного образования в области управления людьми или процессами.

Поэтому при принятии решения о переводе простого исполнителя на должность руководителя того или иного уровня необходимо делать это не сразу, а назначив достаточно продолжительный испытательный срок или проводя сотрудника через промежуточные должности мастера или бригадира участка, где уже есть элементы работы с персоналом.

Данная ошибка может перерасти в огромную проблему, когда при развитии и усложнении склада (см. Ошибку № 1) на должность линейных и функциональных руководителей требуются люди с совершенно другими навыками и знаниями, а занимают эти должности те сотрудники, кто пришел на склад давно, и обладает навыками для совершенно другого уровня развития. Например, на начальном уровне развития склада широко используется ситуативное управление. Руководители должны быть высоко динамичными лидерами, которые поведут за собой остальных сотрудников и решат любой «горячий вопрос». Руководитель такого склада – это как начальник пожарного депо. Однако, когда склад увеличивается и усложняется, то требования к руководству меняются. Для такого склада должно применяться результативное управление, когда начальник склада больше похож на финансиста или математика. Ему уже требуется оцифровка всех процессов, подсчет трудоёмкости операций, управление затратами и т.д. А это совершенно другой тип руководителя. Если мы не будем учитывать этих факторов, то перейти на новый уровень эффективности и развития практически будет не возможно.

Я был свидетелем и обратной ситуации, когда для перехода на новый уровень результативного управления была подобрана команда профессиональных специалистов, после чего стали проводиться семинары по ситуационно-динамическому руководству, характерные для ситуационного, т.е. более низкого уровня развития. Это хороший пример искусственной деградации системы управления.

Литература:

- Кравченко А.И., Классики социологии менеджмента: Ф. Тейлор и А. Гастев, СПб, «Русский Христианский Гуманитарный Институт», 1998. -95 с.

- Фразелли Э. «Мировые стандарты складской логистики» — М.: Альпина Паблишер, 2012. -330 с.

- Ассен ван, М. «Ключевые модели менеджмента. 60 моделей, которые должен знать каждый менеджер» — М.: БИНОМ, 2011. — 319 с.

- Джеймс Вумек, Дэниел Джонс «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании» — М.:Альпина Паблишер, 2011. — 480 с.

- «Склад как конкурентное преимущество. Что делать, чтобы стать лучшим», Йерун Питер ван ден Берг, 2013. -336 с.

- Элияху М. Голдрат, Джефф Кокс «Цель. Процесс непрерывного совершенствования» — М.:Поппури, 2009. — 496 с.

- Друкер Питер «Практика менеджмента» — М.: Издательский дом «Вильямс», 2003. — 398 с.

- Таран С.А. «Как организовать склад: практические рекомендации профессионала» — М.: АЛЬФА-ПРЕСС, 2006. — 160 с.

- Тейлор Ф. «Принципы научного менеджмента» (электронная книга)

- Литвинов С.А. «КОНВЕЙЕР ИДЕЙ ИЛИ КАК ИДЕИ ОВЛАДЕВАЮТ МАССАМИ» статья на деловом портале «Управление производством» http://www.up-pro.ru/library/production_management/kaizen/konvejer-idej/

Борьба с «человеческим фактором» на складе

Ошибки персонала всегда имеют критическое значение для склада. За ними следует недовольство конечных получателей и рекламации. Причина большинства ошибок: «человеческий фактор», оптимизация процессов под исполнителя самим исполнителем, что приводит к нарушению рабочей инструкции и технологии. Ошибки на складе также могут быть вызваны низким уровнем автоматизации.

Чем робот-кладовщик отличается от человека? Он не умеет откликаться на среду. Например, если товар на склад поступает в беспорядке, то робот, который обучен выполнять определенные действия, не сможет визуально идентифицировать товар. У человека, наоборот, высокий уровень абстрактного мышления. Зачастую, чтобы распознать такой товар в складском хозяйстве, работник задействует все органы чувств. Стоимость складских роботов превышает стоимость ручного труда. Они могут безошибочно выполнять однотипные действия, если четко выстроены все операции.

В любом бизнесе есть процессы, без автоматизации которых и при использовании только ручного труда невозможно избежать ошибок.

С целью снижения количества ошибок на складе используются терминалы сбора данных. Для их эффективной работы требуется высокая культура производства – подготовленный персонал, выверенные рабочие процессы и планировка склада. Каждый ресурс на складе (техника, стеллажи, упаковка, продукция, персонал) должны иметь обозначения, которые распознает компьютер. Стратегию работы склада (приемка, размещение, отгрузка и др.) автоматически строит система управления складом (WMS). Если ресурсы не оцифрованы и производственные процессы не налажены, терминал сбора данных бесполезен. Другими словами, беспорядок нельзя автоматизировать.

К ошибкам в управлении ведет нарушение международного стандарта менеджмента качества.

Задача менеджера – организовать процесс. В правильно организованной системе управления результат работы на 80% зависит от руководителя и на 20% – от исполнителя. На одного руководителя должно приходиться до семи подчиненных. Идеально, если их количество не превышает пяти.

Нарушение стандарта менеджмента 9001:2015 приводит к грубым ошибкам. Первая типичная ошибка – вместо фактов при принятии решений полагаться на чьи-либо мнения, вторая – пытаться исправить ситуацию, не проанализировав ее причины. И наконец, третья: поручить работу сотрудникам, которые не обладают нужной квалификацией (навыки, подготовка, опыт).

Менее серьезные ошибки менеджер допускает, когда нарушает порядок принятия решения, который насчитывает не менее 20 шагов, начиная с прогноза ситуации и заканчивая уточнениями и поправками своих решений. Типичный пример такой ошибки: менеджер поставил задачу и не убедился, что исполнитель четко понял ее, не обеспечил необходимые ресурсы или не проверил исполнение. Если с двух-трех попыток менеджер не достигает результата, то у него низкая результативность.

Менеджер работает в условиях неопределенности и ограниченных ресурсов, поэтому вероятность ошибки есть всегда. Как было сказано выше, чтобы минимизировать ошибки, рекомендуется придерживаться международного стандарта менеджмента качества 9001:2015. Менеджер также должен оценивать собственную результативность. Она складывается из того, сколько он давал указаний и как часто возвращался к этому вопросу, насколько точно его понимают подчиненные.

Нехватка ресурсов – одна из причин ошибок.

На этот счет есть две теории. Международный стандарт 9001:2015 говорит, что сначала нужно достичь результата, а потом экономить ресурсы. Теория повышения эффективности с самого начала учит экономить ресурсы. И те, кто ей полностью следует, рискуют потерять результативность.

Мы боремся с ошибками путем непрерывного улучшения всех процессов.

В Tablogix мы используем план действий (action timing plan), листы непрерывных улучшений, отрабатываем предложения сотрудников, проводим кружки качества, применяем инструменты lean-менеджмента, используем метод анализа Парето. Развитие этих инструментов входит в круг ответственности Tablogix Center of Excellence (Центр передового опыта), который объединяет сотрудников отделов: управления качеством, проектов, складской аналитики, автоматизированных систем управления. Расскажем подробнее о перечисленных инструментах.

GEMBA (Zero Tolerance Depot Walk). Этот подход мы позаимствовали у японцев. Он учит для понимания ситуации прийти на «гемба» – место выполнения процесса, и на основе фактов, полученных на месте, принять решение. Руководитель должен знать, где в компании создается добавленная стоимость. Как правило, это производственный участок, а в нашем случае – склад. Именно здесь необходимо следить за точностью и ходом работы. Допустим, мы замечаем беспорядок в определенной зоне, который приведет к снижению производительности труда во время комплектации заказа. Для выявления «узких» мест используется Zero Tolerance – фиксация всех малейших замечаний. Менеджер делает фотографии там, где работники допускают ошибки. Затем согласовывает мероприятия по улучшению и отслеживает исправление ситуации к определенной дате. Для устранения замечаний используется система 5S – метод организации рабочего пространства.

Метод организации рабочего пространства 5S – инструмент бережливого производства (Lean Management). Это создание оптимальных условий для выполнения операций, поддержания порядка, чистоты с целью экономии времени и энергии за пять шагов:

- сортировка, удаление ненужного;

- самоорганизация, определение для каждой вещи своего места;

- соблюдение чистоты, систематическая уборка;

- стандартизация процесса;

- совершенствование порядка и дисциплины.

План действий (Action and Timing Plan). Этот инструмент контроля содержит сводный план действий с последовательными шагами и ответственными с имеющимися у них ресурсами. План действий включает достаточно деталей для достижения цели. Применение этого инструмента требует организационных усилий от руководителя. Если менеджер не готов сам четко работать, он не добьется этого от рабочих.

![[b]Action Timing Plan[/b]](https://sitmag.ru/article/24452-borba-s-chelovecheskim-faktorom-na-sklade/Images/07.jpg)

Предложения по улучшениям (Employee Improvement Suggestions). Сотрудник представляет предложение в структурированной форме: предпосылки, предложение, шаги, предполагаемая экономия. В случае достижения цели (запланированной экономии) он получает бонусную выплату.

Лист непрерывных улучшений (Continuous Improvement Worksheet). Это упрощенная версия инструмента Employee Improvement Suggestions (Предложения по улучшениям). Лист непрерывных улучшений прикрепляется на стенд. Сотрудники указывают в соответствующих полях, как выполнить рабочий процесс наилучшим образом и снизить риск ошибки. Менеджер оставляет замечания по каждому из предложений. Если они получают положительную оценку, менеджер записывает свои комментарии об исполнении. Если отрицательная, то финальное решение выносит руководитель следующего уровня.

![[b]Continuous Improvement Worksheet[/b]](https://sitmag.ru/article/24452-borba-s-chelovecheskim-faktorom-na-sklade/Images/06.jpg)

Кружок качества (Quality Team Circles). Кружки качества появились в Японии. Они призваны установить доверие и взаимопонимание между менеджерами и линейными сотрудниками и подпитывать интерес к работе. В кружках качества участвуют сотрудники всех уровней. Еженедельно в пятницу, ближе к концу рабочего дня, рабочая группа собирается в комнате размышлений (think room) на 30 минут и обсуждает прошедшую неделю на предмет того, что можно было бы улучшить. Супервизор выслушивает всех и делает заметки. На следующей встрече группа вырабатывает план действий.

Шесть сигм (Six Sigma). Концепция была разработана сотрудником компании Motorola в восьмидесятые годы. Это метод улучшения процессов, в основе которого – статистическая оценка фактов и данных. 6 сигм применяет набор различных инструментов качества, например: статистическое управление процессами на основе контрольных карт, FMEA-анализ, диаграмма Парето, диаграмма Исикавы и др.

![[b]Метод четырех диаграммp[/b]](https://sitmag.ru/article/24452-borba-s-chelovecheskim-faktorom-na-sklade/Images/05.jpg)

Метод четырех диаграмм (QOS Methodology).

• Установите цель и следите за трендом.

Запустите соответствующую диаграмму и ежемесячно сверяйте показатель с ключевыми показателями эффективности.

• Сделайте анализ проблем по Парето.

Диаграмма Парето распределяет усилия для решения проблем и выявляет основные причины просчетов, с которых нужно начинать их исправление. Диаграмма показывает, какие ошибки вносят наибольший вклад в неблагоприятную тенденцию.

• Создайте план корректирующих действий.

Точно определите корректирующие действия для каждой ошибки.

• Контролируйте выполненные действия.

Определите, соответствуют ли достигнутые улучшения вашим ожиданиями, в противном случае вернитесь к началу.

Анализ видов и последствий отказов (Failure Mode and Effects Analysis, FMEA). Метод анализа и выявления самых критических шагов в процессах с целью управления качеством.

Метод решения проблем 8D (Eight Disciplines of Problem Solving (8D). 8D предназначен для поиска первопричины ошибки, разработки краткосрочного и долгосрочного решения, чтобы не допустить ее повторения. Когда услуга или продукт не удовлетворяет ваших клиентов, 8D является первым шагом к повышению их качества и надежности.

Отчет о корректирующих действиях (Corrective complain action report). Основная цель отчета – исследовать проблему, выполнив анализ первопричин и найдя решение для предотвращения повторения. Он используется как ответ на проблему. Исправление относится к сдерживанию, а корректирующее действие – к основной причине.

Бенчмаркинг (Best Practice Replication). Бенчмаркинг необходим, чтобы избежать многих ошибок, которые кто-то уже допустил до вас. Посещайте производства других организаций, фиксируйте интересные идеи, которые вы обнаружили. Планируйте их реализацию в вашей компании.

Особенности коммуникации для предотвращения ошибок. Установите информационные стенды с наглядными рабочими инструкциями. На стенде ежедневно размещайте ключевые показатели эффективности и достигнутые результаты. Простые индикаторы показывают уровень производительности и качества: большой палец вверх или вниз, веселый или грустный смайл, красная или зеленая карточка и др. Отображение актуального статуса мотивирует персонал сконцентрироваться на работе без ошибок и не подводить весь участок склада.

Ошибки приемки, отгрузки и комплектации на складе ответственного хранения

Ни один склад ответственного хранения не может работать без ошибок. Как оценить качество работы склада? Критериев оценки можно придумать очеь много. Более подробно на оценке качества работы склада мы остановимся в других статьях на нашем сайте. Здесь мы будем говорить о ошибках, которые возникают на складах ответственного хранения.

Ошибки, которые возникают на складах ответственного хранения в ходе их деятельности приводят к нескольким негативным моментам:

- Репутационные минусы для склада ответственного хранения

- Репутационные минусы для клиента склада ответственного хранения

- Финансовые штрафы для склада ответственного хранения

- Финасовые штрафы для клиента склада ответственного хранения

Любой из этих пунктов очень болезненен для каждой из сторон, поэтому обе стороны сотрудничества должны придавать вопросам качества большое внимание.

Чтобы убрать ошибки при работе склада надо понять причины их возникновения.

Основные причины ошибок на складе ответхранения

- Неквалифицированный персонал

- Нехватка персонала

- Системные ошибки

- Ошибки обменов

Рассмотрим каждый из этих пунктов

Неквалифицированный персонал на складе ответственного хранения

По сложившейся практике на неквалифицированный труд на складах ответхранения привлекается самая дешевая рабочая сила. Все было бы неплохо, если эта рабочая сила работала на складах постоянно. Но в силу различных факторов это встречается редко. Обычно происходит ротация персонала и соответственно бывший каменщик со стройки вдруг становится комплектощиком, а через пол года опять каменщиком и т.д. Конечно же качество работы такого персонала будет крайне низким. Отсюда и ошибки. Соответственно, чтобы избежать таких ошибок следует узнать на складе ответственного хранения их подход к персоналу, а именно к комплектовщикам и кладовщикам, которые непосредственно работают с Вашим товаром. ВТорой вопрос который стоит задать на складе — закрепляется ли за конкретным клиентом конкретный персонал или часть персонала, если нет, это повод задуматься.

Нехватка персонала на складе ответхранения

Нехватка персонала тоже серьезная проблема. Если при обработке Вашего товара пошли ошибки комплектации, приемки или отгрузки, Вам как клиенту стоит поинтересоваться природой этих ошибок. Если склад скажет, что причина в нехватке персонала стоит поинтересоваться чем вызвана эта ситуация: отсутствием нужных сотрудников на рынке труда или отсутствием денежных средств на их содержание. Ведь склад ответственного хранения это коммерческая структура, и если бюджета, который он получает с Вас как с клиента, не хватает на увеличение штата — склад его увеличивать не будет. Возможная причина такой ситуации — волнообразный вид Ваших приемок или отгрузок. Т.е. если Ваша работа не постоянна по объему, склад не может держать избыточный штат, когда нет работы и наоборот привлечь усиленную команду, если пошла незапланированная отгрузка. Поэтому очень важно информационно поддерживать Ваш склад и своевременно сообщать ему об увеличении или уменьшении объемов отгрузок или приходов.

Системные ошибки на складе

Если ошибки носят одинаковый характер -ищите проблему в настройках WMS. Такие ошибки после выявления устраняются на программном уровне и не требуют большого времени для решения. Если на складе не внедрена WMS и ошибки постоянны — это как раз повод для ее внедрения.

Ошибки обменов

Между Вами и Вашим складом постоянно идут обмены массивами информации. Это информация об приемках, отгрузках и объемах комплектации. Обычно все это работает в автоматическом или ручном режиме посрдством электронной почты. Очень важно иметь сигнальные точки. Например Вы отправили письмо с объемом комплектации на завтрашние отгрузки, а склад это письмо не получил и считает, что на завтра отгрузок нет. Кто будет виновен в срыве отгрузки? Может быть склад или менджер Вашей компании или может интернет провайдер?

Именно для этого надо построить сигнальную систему, благодаря которой обе стороны инфообменов будут знать, кто и что отправлял, сколько строчек было в отгрузке и кто получил это письмо!

Все это делается для минимизации ошибок на складе ответственного хранения.

Работа над ошибками. «Человеческий фактор» в условиях склада

Почему возникают ошибки?

В любом бизнесе человеческий фактор имеет весомое значение, им нельзя пренебрегать. Персонал на складе нередко допускает ошибки, что может повлечь за собой серьезные убытки. И причины могут быть разные: нарушение инструкций и технологии в процессе оптимизации, недостаточный уровень автоматизации и пр.

Робототехника в какой-то мере может быть и надежнее человека, но отсутствие абстрактного мышления, объективное восприятия окружающей среды и множество других факторов, которые свойственны человеку, для машины является недостатком. Например, на складе сотрудник может визуально распознать поврежденный товар или неупорядоченный груз, что неподвластно роботу. Робот-кладовщик идеален при выполнении однотипных задач, он безошибочно способен выполнять четко выстроенные операции. Но при этом стоимость их в разы превышает стоимость ручной работы персонала.

В каждом бизнесе существуют процессы, при которых используя ручной труд нельзя исключить ошибки и тут не обойтись без автоматизации.

Чтобы снизить количество ошибок на складе, как правило, прибегают к использованию терминалов сбора данных, но это работает при условии оцифрованной информации и, если все производственные процессы налажены. Эффективность работы зависит насколько подготовлен персонал, выверенные данные и т.д. В первую очередь необходимо менеджерам правильно организовать рабочий процесс.

К появлению ошибок в управлении приводит нарушение международного стандарта менеджмента качества ISO 9001:2015, основные из них, например:

- при принятии решения игнорируют факты, но полагаются на чьи-то мнения;

- не проанализировав причины, пробовать исправить ситуацию;

- нехватка ресурсов;

- отсутствие необходимой квалификации (навыки, подготовка, опыт) у сотрудников, которым поручают работу.

Нужно учесть и то, что менеджер работает в условиях многозадачности и ограниченных ресурсов, а значит вероятность ошибок не исключена. Чтобы минимизировать ошибки, необходимо придерживаться международного стандарта. К ошибкам со стороны менеджера может привести нечетко поставленная задача, отсутствие понимания, что необходимо сделать исполнителю, а это сказывается на результативности работы.

Оптимизируем процессы

Значительно снизить количество ошибок в работе можно путем непрерывного улучшения всех процессов. Например, в Tablogix применяют «action timing plan» или план действий — отрабатываются предложения сотрудников, используют метод Парето и инструменты lean-менеджмента. Такими действиями объединяется коллектив, оптимизируется работа в структурных подразделениях.

Среди основных подходов борьбы с ошибками можно выделить:

Zero Tolerance (Gemba) — научиться принимать решения на месте по ситуации. На складе нужно контролировать точность и ход работы. Так, если в какой-то зоне беспорядок, то это непременно приведет к низкой производительности, например, при комплектации заказа. Данным методом предлагается фиксировать ошибки, и потом проводить мероприятия по исправлению и отслеживанию ситуации в дальнейшем после исправления.

Система 5S (Lean Management) – это алгоритм для устранения замечаний и организации рабочего пространства. Такой подход предусматривает создание наилучших условий для выполнения операций, соблюдения порядка, чистоты и оптимизации складских процессов на пяти правилах:

- Сортируй;

- Создавай;

- Содержи в чистоте;

- Стандартизируй;

- Сохрани достигнутое.

План действий (Action and Timing Plan) – инструмент контроля, предусматривающий план действия с последовательными этапами достижения цели.

Предложения по улучшению (Employee Improvement Suggestions) — этот подход дает возможность сотруднику предложить варианты, например, оптимизации в структурированной форме. В случае достижения цели, он может быть поощрен за счет бонусной системы.

Лист непрерывных улучшений (Continuous Improvement Worksheet) представляет собой упрощенную форму вышеизложенного предложения (Employee Improvement Suggestions), такой лист крепится к стенду. Сотрудники вписывают в соответствующие поля предложения как снизить риск ошибки и оптимально построить рабочий процесс.

Кружок качества (Quality Team Circles) – это своего рода стратегическая сессия для сотрудников всех уровней. На таких сборах коллектива проводят дискуссии и совещания по итогам прошедшей недели, например, что можно улучшить и на что обратить особое внимание. Делают заметки изложенных замечаний, и формируют план действий по их улучшению.

Шесть сигм (Six Sigma) – метод оптимизации процессов за счет статистической оценки фактов и данных, используется набор разных инструментов качества. Разработана эта концепция компанией Motorola еще в 80-е годы.

Метод четырех диаграмм (QOS Methodology) включает следующие шаги:

- Определите цель и отслеживайте тренд с помощью диаграммы, сверяйте эффективность показателей.

- Сделайте анализ проблем по методу Парето. Диаграмма покажет, какие наибольшие ошибки создают неблагоприятную тенденцию.

- Постройте план действий корректировки ошибок.

- Контроль за выполнением.

Анализ (Failure Mode and Effects Analysis, FMEA) — выявление наиболее критических сегментов в процессах методом анализа видов и последствий отказов с целью управления качеством.

Метод 8D основывается на поиске первопричины ошибки и разработки решения, дабы не повторить ее. Такой метод является первым шагом к повышению качества и надежности продукта, который не удовлетворяет клиента.

Отчет необходим для предотвращения повторных ошибок. Исследования, анализ и предпринятые корректирующие действия будут использоваться, как ответ в решении проблемы.

Бенчмаркинг (Benchmarking) или эталонное тестирование – такой метод необходим, чтобы минимизировать ошибки на примерах других компаний. Понимая ошибки других, не придется учиться на своих. Данный анализ поможет улучшить собственную работу, что повысит эффективность функционирования бизнеса в целом.

Коммуникация – это основной способ предотвращения ошибок.

Мотивируйте сотрудников улучшать свою работу, прибегая к наглядным примерам. Например, показатели эффективности и производительности можно разместить на стенде. Статус того или иного показателя будет мотивировать персонал повысить их или сконцентрироваться на работе без ошибок, чтобы не подводить остальных и т.д.

Это далеко не все аспекты работы над ошибками, некоторым компаниям, чтобы повысить эффективность работы склада, например, достаточно заменить WMS-систему, если изначально рассматривались решения на платформе 1С. В любом случае, главное понимать свои потребности и это будет залогом успеха.