Трубы из полиэтилена низкого давления свариваются раструбными и стыковыми аппаратами, а также при помощи электромуфт. Чтобы избежать протечек, важно использовать качественное оборудование для пайки. Но многое зависит и от опытности самого сварщика. В этой статье мы рассмотрим ключевые ошибки, которые допускают при сварке новички. Это сэкономит вам время и средства, поможет быстрее научиться создавать качественное соединение.

Ошибки при подготовке трубы к сварке

От правильной подготовки трубы ПНД к сварке зависит герметичность стыка и прочность соединения. Нередко ряд ошибок допускается при пайке именно на подготовительном этапе.

Плохая зачистка

Зачистка наружного слоя необходима при электромуфтовой сварке ПНД трубы или пайке раструбным паяльником. Полиэтилен окисляется от внешней среды, из-за чего внешний слой становится тугоплавким. Если его не счистить механическим путем, возможен локальный непрогрев, что приведет к протечке (особенно в системах с высоким давлением от 6 атм).

Чтобы избежать ошибки при пайке, используйте механический скребок. Он подойдет для труб диаметром 16 – 200 мм. Полиэтиленовые трубы больших окружностей может быть сложнее поворачивать по оси, поэтому используют специальные приспособления, позволяющие снять верхний слой без вращения заготовки.

Еще одна ошибка при ручной очистке от оксида ― недостаточная длина снятия наружного слоя. Поэтому предварительно нужно измерить глубину муфты и отмерить это значение на трубе с запасом на 5 – 10 мм.

Жирная загрязненная поверхность

Торец ПНД трубы может быть в песке, грязи, мусоре, накопившемся за время транспортировки, хранения, погрузки или разгрузки. На пластике встречаются следы технических жидкостей. При любом методе сварки распространенная ошибка ― забыть обезжирить поверхность. В случае пайки стыковым аппаратом достаточно протереть спиртовой салфеткой торец и 20 мм вокруг него. Для раструбной пайки или электромуфтового метода протирается спиртом вся длина, заходящая внутрь фитинга и еще немного дальше для запаса. Без такой подготовительной меры включения в виде мусора и жира препятствуют надежному соединению полиэтилена на молекулярном уровне.

Плохая фиксация

Следующая ошибка, которую допускают при пайке труб ― отсутствие фиксации или слабое закрепление заготовок. В случае стыковой сварки применяется центратор, где полумесяцами разной толщины достигается соосность конструкции. В электромуфтовом методе используют ременные прижимы для больших диаметров и металлические с резьбой для малых окружностей. Это обеспечивает ровную линию трубопровода, предотвращает перекосы, протечки.

Неровная торцовка

Криво обрезанная труба ПНД ― еще одна ошибка при сварке стыковым методом. Если пилить полиэтиленовую заготовку цепной пилой, лобзиком, циркуляркой, болгаркой, неизбежно край будет не ровный. При сведении торцов, даже с учетом оплавления до 5 мм, возможны свищи. Поэтому для предотвращения ошибки края обязательно обрабатываются торцевателем, рассчитанным на соответствующий диаметр ПНД трубы.

Неправильное расположение муфты

Распространенная ошибка при пайке труб из полиэтилена низкого давления ― неправильное расположение муфты. Это приводит к малой площади сварки между двумя сторонами, что может вылиться в протечку или слабую фиксацию конструкции.

В некоторых фитингах есть упор, ограничивающий движение трубы. При сборке перед пайкой требуется насадить заготовку до конца. В других муфтах упор отсутствует, поэтому ошибка заключается в неравномерном распределении краев трубы внутри муфты ― одна зашла слишком далеко, а вторая только на 20 – 30 мм. Чтобы не допустить такой оплошности, необходимо:

- Измерить муфту рулеткой.

- Разделить длину на два.

- Светлым маркером отметить полученное значение на каждом крае трубы.

- Надеть муфту на торцы и надвинуть до меток.

Сварку аппаратом можно начинать убедившись, что обе метки находятся рядом с краями муфты. Особенно важно нанести хорошо видимые ориентиры при вставке ремонтной части в существующую коммуникацию. Чтобы вставить отрезок заменяемой трубы, муфту приходится полностью насаживать на один из краев, а затем возвращать с находом на ответную сторону.

Разные SDR

На этапе закупки деталей для пайки труб можно ошибиться, выбрав трубы и фитинг с разным значением SDR. Аббревиатура подразумевает соотношение диаметра ПНД трубы к толщине ее стенки. Например, две одинаковые по внешнему диаметру заготовки могут иметь разную толщину ― 4 и 15 мм. Соответственно, соединить их качественно не получится. Если выбрать муфту с меньшим SDR, чем у трубы, то заготовки даже не получится вставить одна в другую.

Ошибки при самой сварке труб

В процессе самой сварки или при пайке ПНД труб существуют другие распространенные ошибки, которых следует избегать. Среди них:

- Неверное время нагрева. Таблицы оптимального времени нагрева, в зависимости от толщины стенки и диаметра трубы прилагаются в инструкции к самому аппарату. Если подача тепла будет недостаточной, полиэтилен просто не спаяется между собой, что приведет к разрушению соединения. Перегрев считается тоже ошибкой при сварке, ведь тогда торцы сильно оплавляются и деформируются.

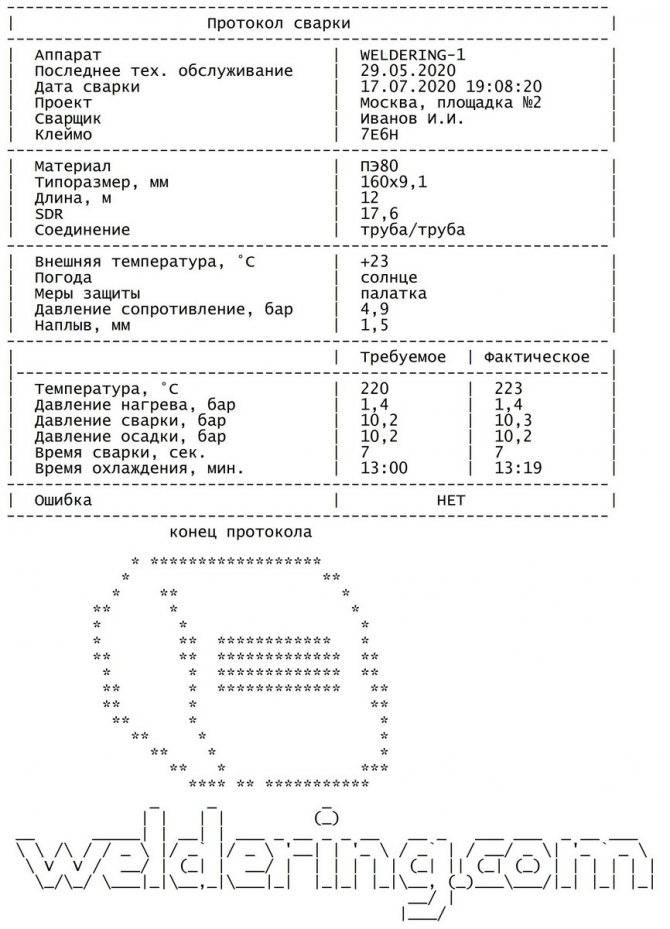

- Недостаточное время остывания. Некоторые сварочные аппараты для ПНД труб автоматически рассчитывают время остывания, получая информацию со штрихкода муфты. При стыковой сварке данные приходится вводить вручную, поэтому важно не ошибиться. Недостаточное время на остывание может привести к снижению прочности стыка и деформациям.

- Неправильный расчет давления. При стыковой пайке давление для сведения сторон рассчитывается по формуле. Недостаток силы прижатия ослабляет прочность шва. Избыток ― создает лишние наплывы, сокращает длину трубы, которой потом может не хватить для подключения.

Компания «ПРОСВАР» выпускает надежные аппараты для сварки и пайки труб из полиэтилена низкого давления. Мы продаем приспособления для правильной подготовки торцов, обработки, обезжиривания и фиксации заготовок. Электромуфтовые сварочные аппараты автоматически получают все параметры для обеспечения правильного стыка, что сокращает количество вероятных ошибок. Проводим обучение использованию нашего оборудования для новичков. Чтобы узнать больше о разнообразии наших аппаратов для пайки ПНД или проконсультироваться по самому процессу, звоните по телефону 8 (800) 301-11-81.

Полиэтиленовая труба от «ТПК Сибпласт» — важный элемент, широко используемый хозяевами частных жилых домов при обустройстве водопровода, идущего от магистрали, соединении насосов, обвязывания насоса, установки летнего полива.

Как собирают систему, используяфитинги компрессионные:

- Берётся труба ПЭ, на неё надевают фитинги для ПЭ по частям в правильной последовательности: сначала надевают гайку для обжима, потом — цангу, кольцо для уплотнения, кольцо из резины. Последнее размещается на трубном конце. Когда соединяются трубы и соответствующие фитинги от производителя, кольцу нужно заходить с трубой внутрь фитинга максимально глубоко. Втолкнуть внутрь с помощью рук путём нажатия на кольцо уплотнения намного сложнее. Многие советуют установку до монтажа колец уплотнения и резинового внутрь фитинга. Этот метод сборки нередко ведёт к невозможности натянуть кольцо из резины на трубу, отчего оно вталкивается её торцом внутрь бортика фитинга. Данное соединение является негерметичным. Правильное место кольца — это труба, однако не точка её соединения с фитингом.

- Фитинги по цене производителя подразумевают объединение фитинга с трубой и частями, надетыми на неё, с определёнными усилиями. Нужна установка до упора внутрь фитинга трубы. Риска трубы даёт возможность контроля погружения внутрь фитинга. В случае её тугого входа внутрь фитинга либо полной невозможности её вставить труба смазывается водой. Применение разных смазок нежелательно.

- По используемой трубе сгоняются кольцо упора и цанга к фитингу. Держа пальцами это кольцо, нужно на несколько мм из фитинга вытянуть трубу, потом гайкой для обжима затянуть соединение.

Если не вставить внутрь фитинга кольцо из резины, оставив его перед затяжкой рядом с кромкой фитинга, гаечная резьба попросту не схватит фитинговую резьбу. Кольцо упора нужно перед затягиванием гайки с помощью рук задвигать внутрь фитинга.

Компания «ТПК Сибпласт» предлагает трубы и фитинги недорого. Производство полиэтиленовой трубы — наша специализация. У нас можно купить трубу с фитингами по приемлемым ценам. На фитинги цена у нас лучшая, благодаря отсутствию посредников.

Подать заявку на ватсап С мобильного — Жмите на ссылку и будет переход на ватсап.>>> ПОДАТЬ ЗАЯВКУ НА ВАТСАП

Поставщикам

Мы с удовольствием рассмотрим Ваше предложение по поставке КАЧЕСТВЕННОГО сырья.

Обсудить Ваше предложение можно или по одному из телефонов или по электронке.

Ищу поставщиков (производителей) обсадных труб ПНД, ПВХ для сотрудничества

Наше предложение

Как сделать заявку

Звоните:

- 8-903-957-4356

- 8-960-945-3501

или пишите на электронку:

info@tpk-sibplast.ru miklin1982@inbox.ru

Подать заявку на ватсап С мобильного — Жмите на ссылку и будет переход на ватсап.>>> ПОДАТЬ ЗАЯВКУ НА ВАТСАП

Трубы из полиэтилена низкого давления свариваются раструбными и стыковыми аппаратами, а также при помощи электромуфт. Чтобы избежать протечек, важно использовать качественное оборудование для пайки. Но многое зависит и от опытности самого сварщика. В этой статье мы рассмотрим ключевые ошибки, которые допускают при сварке новички. Это сэкономит вам время и средства, поможет быстрее научиться создавать качественное соединение.

Ошибки при подготовке трубы к сварке

От правильной подготовки трубы ПНД к сварке зависит герметичность стыка и прочность соединения. Нередко ряд ошибок допускается при пайке именно на подготовительном этапе.

Плохая зачистка

Зачистка наружного слоя необходима при электромуфтовой сварке ПНД трубы или пайке раструбным паяльником. Полиэтилен окисляется от внешней среды, из-за чего внешний слой становится тугоплавким. Если его не счистить механическим путем, возможен локальный непрогрев, что приведет к протечке (особенно в системах с высоким давлением от 6 атм).

Чтобы избежать ошибки при пайке, используйте механический скребок. Он подойдет для труб диаметром 16 – 200 мм. Полиэтиленовые трубы больших окружностей может быть сложнее поворачивать по оси, поэтому используют специальные приспособления, позволяющие снять верхний слой без вращения заготовки.

Еще одна ошибка при ручной очистке от оксида ― недостаточная длина снятия наружного слоя. Поэтому предварительно нужно измерить глубину муфты и отмерить это значение на трубе с запасом на 5 – 10 мм.

Жирная загрязненная поверхность

Торец ПНД трубы может быть в песке, грязи, мусоре, накопившемся за время транспортировки, хранения, погрузки или разгрузки. На пластике встречаются следы технических жидкостей. При любом методе сварки распространенная ошибка ― забыть обезжирить поверхность. В случае пайки стыковым аппаратом достаточно протереть спиртовой салфеткой торец и 20 мм вокруг него. Для раструбной пайки или электромуфтового метода протирается спиртом вся длина, заходящая внутрь фитинга и еще немного дальше для запаса. Без такой подготовительной меры включения в виде мусора и жира препятствуют надежному соединению полиэтилена на молекулярном уровне.

Плохая фиксация

Следующая ошибка, которую допускают при пайке труб ― отсутствие фиксации или слабое закрепление заготовок. В случае стыковой сварки применяется центратор, где полумесяцами разной толщины достигается соосность конструкции. В электромуфтовом методе используют ременные прижимы для больших диаметров и металлические с резьбой для малых окружностей. Это обеспечивает ровную линию трубопровода, предотвращает перекосы, протечки.

Неровная торцовка

Криво обрезанная труба ПНД ― еще одна ошибка при сварке стыковым методом. Если пилить полиэтиленовую заготовку цепной пилой, лобзиком, циркуляркой, болгаркой, неизбежно край будет не ровный. При сведении торцов, даже с учетом оплавления до 5 мм, возможны свищи. Поэтому для предотвращения ошибки края обязательно обрабатываются торцевателем, рассчитанным на соответствующий диаметр ПНД трубы.

Неправильное расположение муфты

Распространенная ошибка при пайке труб из полиэтилена низкого давления ― неправильное расположение муфты. Это приводит к малой площади сварки между двумя сторонами, что может вылиться в протечку или слабую фиксацию конструкции.

В некоторых фитингах есть упор, ограничивающий движение трубы. При сборке перед пайкой требуется насадить заготовку до конца. В других муфтах упор отсутствует, поэтому ошибка заключается в неравномерном распределении краев трубы внутри муфты ― одна зашла слишком далеко, а вторая только на 20 – 30 мм. Чтобы не допустить такой оплошности, необходимо:

- Измерить муфту рулеткой.

- Разделить длину на два.

- Светлым маркером отметить полученное значение на каждом крае трубы.

- Надеть муфту на торцы и надвинуть до меток.

Сварку аппаратом можно начинать убедившись, что обе метки находятся рядом с краями муфты. Особенно важно нанести хорошо видимые ориентиры при вставке ремонтной части в существующую коммуникацию. Чтобы вставить отрезок заменяемой трубы, муфту приходится полностью насаживать на один из краев, а затем возвращать с находом на ответную сторону.

Разные SDR

На этапе закупки деталей для пайки труб можно ошибиться, выбрав трубы и фитинг с разным значением SDR. Аббревиатура подразумевает соотношение диаметра ПНД трубы к толщине ее стенки. Например, две одинаковые по внешнему диаметру заготовки могут иметь разную толщину ― 4 и 15 мм. Соответственно, соединить их качественно не получится. Если выбрать муфту с меньшим SDR, чем у трубы, то заготовки даже не получится вставить одна в другую.

Ошибки при самой сварке труб

В процессе самой сварки или при пайке ПНД труб существуют другие распространенные ошибки, которых следует избегать. Среди них:

- Неверное время нагрева. Таблицы оптимального времени нагрева, в зависимости от толщины стенки и диаметра трубы прилагаются в инструкции к самому аппарату. Если подача тепла будет недостаточной, полиэтилен просто не спаяется между собой, что приведет к разрушению соединения. Перегрев считается тоже ошибкой при сварке, ведь тогда торцы сильно оплавляются и деформируются.

- Недостаточное время остывания. Некоторые сварочные аппараты для ПНД труб автоматически рассчитывают время остывания, получая информацию со штрихкода муфты. При стыковой сварке данные приходится вводить вручную, поэтому важно не ошибиться. Недостаточное время на остывание может привести к снижению прочности стыка и деформациям.

- Неправильный расчет давления. При стыковой пайке давление для сведения сторон рассчитывается по формуле. Недостаток силы прижатия ослабляет прочность шва. Избыток ― создает лишние наплывы, сокращает длину трубы, которой потом может не хватить для подключения.

Компания «ПРОСВАР» выпускает надежные аппараты для сварки и пайки труб из полиэтилена низкого давления. Мы продаем приспособления для правильной подготовки торцов, обработки, обезжиривания и фиксации заготовок. Электромуфтовые сварочные аппараты автоматически получают все параметры для обеспечения правильного стыка, что сокращает количество вероятных ошибок. Проводим обучение использованию нашего оборудования для новичков. Чтобы узнать больше о разнообразии наших аппаратов для пайки ПНД или проконсультироваться по самому процессу, звоните по телефону 8 (800) 301-11-81.

Поговорим о браке при сварке полиэтиленовых трубопроводов.

Брак, как правило, является результатом несоблюдения сварщиком технологии сварки ПНД труб, и простой, банальной, невнимательности.

Рассмотрим основные виды брака, с которыми Вы можете столкнуться на объекте:

1) Нарушение технологии торцевания труб.

Очень частая ошибка при сварке полиэтиленовой трубы. Часто стадию торцевания трубы либо выполняют некачественно, либо отказываются от нее вовсе. Это грубая ошибка, т.к. торценвание – это первоначальный и, пожалуй, основной процесс выравнивания трубы.

Напоминаю, что труба должна торцеваться до тех пор, пока с обоих торцов, ножами, не будет срезано не менее трех витков полиэтиленовой стружки. Давление, при этом, должно быть 5-10 бар.

2) Попадание влаги в зону свариваемой поверхности.

Для брака достаточно даже не воды, а просто влаги. Испарений из-под трубы хватит для образования белых полос на стыке в момент снятия грата. А таких полос сполна хватит Водоканалу, что такой стык откажутся принимать. Будьте внимательнее.

3) Увеличенное время стадии образования первоначального грата.

Так же довольно распространенная ошибка. Чаще всего возникает из-за банального нежелания сварщика использовать для измерения первоначального грата штангенциркуль, полагаясь на визуальное измерение, что называется «на глаз». Так же подобный вид брака может возникнуть из-за перегрева нагревательного элемента по диаметру.

4) Несоосность труб

Тут и говорить нечего. Две трубы находятся не в одной оси. Напоминаю, что допустимая несоосность – 10% от толщины стенки.

5) Завышенное давление сварки.

Строго соблюдайте табличные параметры, прописанные в инструкции к аппарату. Чрезмерное давление никогда не даст положительного результата, а вот стык придется переваривать.

6) Завышенная температура нагревательного элемента.

Всегда следите за температурой нагревательного элемента. При чем делайте это перед каждым стыком при помощи контактного термометра, измеряя температуру нагревательного элемента по всему диаметру.

7) Пропущенная стадия прогрева.

Довольно редкая ошибка, встречающаяся в основном у сварщиков необученных или крайне неопытных.

Подобного рода ошибка практически не встречается. Случается, как правило, из-за халатности сварщика или рабочего, задевшего рычаг гидравлики. Будьте внимательнее.

9) Заниженное давление сварки.

Встречается реже, чем завышенное давление, но, все же, встречается. Чаще всего является следствием «забывчивости» сварщика, запамятовавшего добавить к давлению сварки давление холостого хода.

10) Заниженная температура нагревательного элемента.

См.п. 6

11) Увеличенное время прогрева труб.

Очень частая ошибка. Напоминаю, что время прогрева, если у вас нет таблицы, составляет E x 10 сек, где Е-толщина стенки в мм.

12) Попадание грязи в зону сварки.

Так же очень частое явление, особенно в летнее время года. Используйте укрытия и глушите торцы труб.

13) Стык, сваренный в соответствии с технологией.

А вот таким образом должен выглядеть стык, сваренный в соответствии с технологией.

Заместитель генерального

директора ООО«СитиВелд»

Уткин Дмитрий Владимирович

Как правильно применять станок для сварки ПНД труб, чтобы избежать брака

Полиэтилен низкого давления (ПНД) – базовое сырье для производства полимерных труб, применяемых в большинстве промышленных целей. Они востребованы в строительстве, жилищно-коммунальном хозяйстве, прокладке газо-нефтепроводов и так далее.

ПНД — термопластичный материал, выдерживающий многократные циклы нагрева-остывания без потери физических и химических свойств. Поэтому основными способами его соединения является сварка стыковым или электромуфтовым методом. Причем, для труб (толщиной стенки более 5 мм) предпочтительнее соединение встык. Если станок для сварки ПНД труб эксплуатируется правильно, то шов получается прочнее и надежнее самой трубы. Но, к сожалению, нередко сварщики допускают ошибки, вызывающие трещины и другие нарушения целостности трубопровода. Это приводит к утечке содержимого и может нанести большой финансовый и экологический урон.

По данным экспертов, брак при сварке в 80% случаев возникает из-за несоблюдения технологии. Еще около 18% – на совести производителей некачественных труб и фитингов, менее 2% — проблемы с оборудованием для сварки ПНД труб.

Что особо неприятно, почти половина дефектов возникает в самом начале, на этапе подготовки к пайке труб. Так, сварочная бригада в аврале может ненадлежащим образом выполнить зачистку торцов или не устранить загрязнения в зоне сварки.

В большинстве случаев неправильно сваренный шов легко выявить при визуальном осмотре. О том, как по виду «губы» понять причину и проделать работу над ошибками – читайте ниже.

1. Неравномерная высота грата

Шов внешне выглядит равномерным и симметричным, но при этом высота внутреннего и наружного грата местами различается на 50% и более (проверяется методами неразрушающего контроля, например, с помощью ультразвука).

Вероятная причина брака: некачественная обработка краев труб из-за чего образовался чрезмерный зазор между их торцами. По нормативам НАКС, торцевание стыков должно происходить до образования непрерывной ленты, примерно вдвое больше окружности трубы. Игнорирование этого правила приводит к браку. Увеличенный зазор может возникнуть также при слабом прижимном усилии во время соединения расплавленных изделий. На лицо «человеческий фактор», такой результат получится на любом, самом дорогом станке для сварки ПНД труб, если он оказался в руках у неквалифицированного работника.

2. Неравномерное распределение грата по шву

Шов может казаться ровным, но местами между валиками почти неразличима впадина, которая в норме легко заметна и располагается ровно посередине шва. Кроме того, грат имеет различную высоту в разных точках своего периметра и более 50% — в диаметрально противоположных точках. Например, в верхней части трубопровода валики грата будут высотой 10 мм, а в нижней – 4 мм. При этом внутренний грат местами также будет иметь увеличенную высоту (это определяется в ходе дефектоскопии) и станет барьером при движении жидкостей и газов по трубопроводу. В этом месте возможно скопление отложений, приводящее к закупорке и сбоям транспортировки сырья.

Причина: на этапе прогрева труб произошло смещение нагревательного зеркала. Такое случается при использовании механических станков для сварки ПНД труб начинающими или невнимательными сварщиками.

3. Частичная асимметрия грата

Если валики грата разнятся по высоте на 40% и более и одна из сваренных труб кажется приподнятой (визуально заметна «ступенька» в месте стыка) – налицо еще одна распространенная ошибка. По вине сварщиков произошло смещение изделий в центраторе из-за недостаточно жесткой фиксации. Вероятно, выбраны неподходящие редукционные вкладыши или скривилась станина центратора. Увы, такой сюрприз могут устроить товары недобросовестных производителей, даже если варится трубопровод средних диаметров 110-350 мм. В то же время, даже самый качественный станок для сварки ПНД труб больших диаметров (500-1500 мм) нужно «подстраховывать» дополнительными подпорками у свободных концов труб. Это увеличит срок службы прибора и гарантирует симметрию грата.

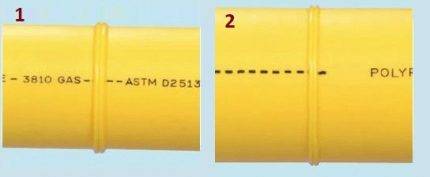

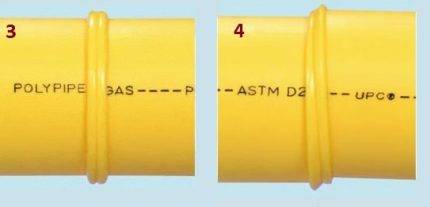

4. Асимметрия валиков грата по окружности стыка

В случае, когда один валик грата заметно выше или ниже соседнего на всем протяжении шва (то есть по всей спаянной окружности) можно предположить такое нарушение, как подбор разносортных труб. То есть по недосмотру снабженцев или сварочной бригады произведена попытка соединить встык трубы из различных материалов, разных диаметров или толщины стенок. Такое допустимо в случае муфтовой сварки, когда «разносортица» нивелируется фитингами. Но стыковая сварка полиэтиленовых труб применима только к абсолютно одинаковым изделиям. Поэтому прежде, чем закреплять трубы и приступать к нагреву, нужно всегда сверять их маркировку. Проверка идентичности маркировки на изделиях занимает пару минут, а экономит часы работы и тонну нервов.

5. Малый или большой грат округлой формы

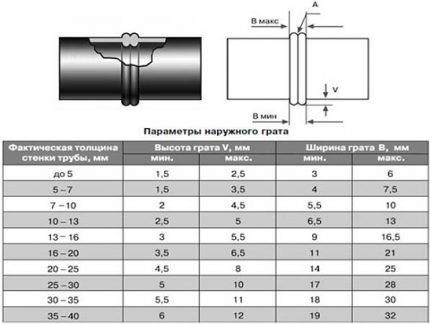

Если высота наружного грата меньше или больше допустимых нормативом значений, это указывает на неверно выбранное время и температуру прогрева. Так, малый грат свидетельствует о том, что сварщик поторопился, не выдержав положенное время и/или применил недостаточное давление при осадке шва. Увеличенный грат напротив – показывает, что нагреватель касался полиэтилена слишком долго и к тому же, вероятно, был нагрет больше положенного.

Шов может иметь другие отклонения. Например, он покрыт многочисленными пузырями, «раковинами» и другими неровностями, нередко имеющими следы растрескивания. Это говорит о том, что температура нагревания существенно превысила рекомендованную для данного вида полиэтилена и привела к деструкции изделия. То есть вследствие «агрессивной» сварки полимер потерял часть своих физико-химических свойств, изменил молекулярную структуру и стал ломким.

Устранить это и ряд вышеописанных нарушений можно лишь распилив трубопровод с обеих сторон от шва и сварив его заново, но уже четко следуя инструкциям.

Таким образом, используя механический или полуавтоматический станок для сварки ПНД труб, тщательно сверяйте маркировку, очищайте торцевые и прилегающие поверхности, подбирайте правильные редукционные полукольца, следите за температурой, давлением и временем прижатия. Это обеспечит надежный, ровный и качественный шов, отвечающий всем техническим требованиям.

Для больших объемов работ и на особо ответственных участках (к ним относятся, например, газо-нефтепроводы) рекомендуется применять полностью автоматические сварочные аппараты для ПНД труб, купить которые можно прямо на нашем сайте.

- Вступление

- Плюсы и минусы труб ПНД

- Способы соединения ПНД полиэтиленовых труб

- Нужное для сварки

- Подготавливаем трубы ПНД перед сваркой

- Нормативы сварки встык

- Делаем стыковую сварку ПНД труб своими руками

- Производим установку и сварку труб ПНД

- Рекомендации профессионалов

- Приобретение ПНД труб и оборудования по оптовым ценам

Вступление

ПНД – полиэтилен низкого давления высокой плотности, который производят методом полимеризации из горючего газа этилена. ПЭ – первичный полиэтилен низкого давления, из того же сырья, но более чистый, с более однородной структурой, без примесей. Соединение труб в единую магистраль производится разными способами. Может быть разъемным и неразъемным. Сварка ПНД труб выполняется так же, как и сварка труб ПЭ.

Пайка труб похожа сравнительно со сваркой ПНД. Все-же принято называть этот процесс сваркой не пайкой ПНД труб, так для соединения ПНД труб есть сварочные аппараты, отнюдь не паяльные.

В статье представлено подробное описание особенностей соединений и алгоритмов их осуществления. Все необходимое для строительства трубопровода можно купить в нашем интернет-магазине.

Плюсы и минусы труб ПНД

Полиэтиленовые трубы производятся из полиэтилена низкого давления разных марок: вторичного и первичного происхождения. Они отличаются химической стойкостью к многим жидким веществам. Выделяют три основные категории ПНД труб: водопроводные (для холодного водоснабжения и канализации), газовые, технические.

Плюсы ПНД как материала для трубопроводов:

- Легко устанавливаются, не требуют сложного оборудования и высокой квалификации исполнителя. Малые участки могут монтироваться вручную с помощью разъемных соединений. Трубы больших диаметров свариваются.

- Отличаются высокой прочностью, пластичностью, способностью восстанавливаться после незначительных деформаций и надежностью соединения.

- Не подвержены коррозии, что позволяет снизить расходы на содержание, ремонт трубопровода.

- Способствуют энергетической эффективности насосного оборудования, так как гладкая поверхность внутренних стенок труб исключает образование отложений, которые могли бы препятствовать прохождению среды по трубе и требовать большего напора жидкости и мощности насоса.

- Не разрушаются при перепаде внешних температур в значительном диапазоне. Могут замерзать зимой и оттаивать в теплое время без повреждения и ухудшения эксплуатационных качеств.

- Являются безопасными, не выделяют токсичные вещества, поэтому подходят для систем, транспортирующих питьевую воду, не изменяют ее состав и вкусовые качества.

- Сохраняют химическую инертность по отношению к концентрированным кислотам и щелочам.

- Имеют низкую стоимость. Гораздо менее затратные по сравнению со стальными трубами и другими полимерными системами, включая низкие расходы на их доставку (легкий вес и не хрупкость)

- Относятся к экологичным продуктам, так как при производстве и утилизации не наносится вред окружающей среды.

Минусы ПНД:

- При всей прочности и устойчивости труб к агрессивным химическим средам, коррозии, перепаду температур, полиэтилен расслаивается и становится хрупким под продолжительным воздействием ультрафиолета, поэтому в солнечных географических зонах трубы не используются для наземных систем с целью долгосрочной эксплуатации (более 2 лет). Исключение составляет сшитый полиэтилен, который не демонстрирует чувствительность к этому фактору воздействия.

- Полиэтиленовые трубы относятся к горючим объектам, поэтому их реже применяют для транспортировки горячей воды и в условиях очень высоких температур (превышающих 50°С). Даже при показателях ниже пограничного, в продолжительную интенсивную жару полиэтиленовые трубопроводы, обладая высоким температурным расширением, могут деформироваться, провисать. Чтобы компенсировать это явление устанавливаются специальные компенсационные элементы. А там, где важна сварка пнд в стык используют армированные трубы.

- При горении выделяют ядовитые вещества, которые опасны для здоровья.

- Для полиэтиленовых труб есть ограничение в рабочем давлении (не более 20 МПа).

Способы соединения ПНД полиэтиленовых труб

Легкие полиэтиленовые трубы просто монтируются без привлечения тяжелой техники. Возможны разъемные и неразъемные соединения. Сварка выполняется сварочными аппаратами, предназначенными для труб ПНД. Разъемная установка производится с помощью специальных приспособлений.

Разъемные соединения

Для разъемных соединений используются соединительные детали. Такие стыки можно разбирать. Среди преимуществ — простота монтажных работ, обслуживания и ремонта. Расходы меньше затрат на сварку, для которой нужно иметь специальную технику. Метод используется для установки труб под водой и в других условиях, где сварочное соединение невозможно.

Разъемные соединения незначительно, но уступают по прочности сварным, поэтому их не применяют в газовых и напорных водопроводных системах. Выполнить из можно четырьмя способами. Есть фитинговые, раструбные, фланцевые.

С использованием фитингов из ПНД

Это соединение основано на применении резьбы и компрессионного фитинга, который состоит из втулки (цанги), накидной гайки, зажимного и уплотнительного колец, корпуса – фиксатора для гайки. Для организации переходов и разветвлений в комплектацию могут быть добавлены различные конструкционные элементы.

Подходит для труб диаметром не более 50 мм и обеспечиваит быстрый, простую прокладку магистрали. Может стыковать участки разных размеров и изготовленные из разных материалов (металлопластика, пропилена). Получается надежное, герметичное соединение многоразовой эксплуатации.

Работы выполняются следующим образом:

- Фитинг продается в собранном виде, поэтому перед началом работ его разбирают.

- Трубу подготавливают, обеспечивают ее чистоту, подрезают фаску под углом 45⁰ с помощью фаскоснимателя или острого ножа.

- На торцах подготовленного края трубы обозначают глубину вхождения фитинга с помощью маркера.

- Герметичность усиливается обработкой трубных торцов жидким мылом.

- Труба вводится в соединительный элемент (кольцо) до упора.

- Затягивается обжимная гайка на резьбе без избыточного зажима.

Применяется для безнапорных канализационных, водопроводных (технических и питьевых) систем. Не применяется для газовых транспортных систем, подземных трубопроводов.

Раструбный способ соединения

Редко применяемый способ соединения, так как не обеспечивает высокую герметичность. Используется дополнительная труба с раструбом в качестве соединительного элемента.

Работы выполняются следующим образом:

- Оба участка очищаются, тестируются на отсутствие трещин и повреждение.

- Конец соединительной трубы подрезается.

- На раструбной трубе устанавливается резиновая прокладка.

- Оба конца обрабатывают силиконовым или клеевым составом.

- Соединяемая труба вводится в торец раструбной трубы с уплотнителем.

Подходит для построения тоннелей для кабелей или для создания безнапорной канализационной системы. Может применяться для трубопроводов с участками из разных материалов (полиэтилена и чугуна).

Соединение труб посредством установки фланца

Для соединения труб с большим диаметром обычно используется фланцевое соединение. Основным соединительным элементом является круглый и квадратный фланец с отверстиями для крепежных деталей (болтов). Фланец является опорой для креплений. Обеспечивает высокопрочное и герметичное соединение. Позволяет создать проходные и тупиковые варианты, подключить к системе вентили, регуляторы, а также соединить участки трубопровода из разных материалов (полиэтилен и металл).

Работы выполняются следующим образом:

- Поверхностные части трубы и фланца очищают и обезжиривают, осматривают, чтобы исключить повреждения.

- Устанавливается прокладка по центру – важно не допустить перекос.

- В соединяемые трубы уставляются фланцы с проверкой их перпендикулярности с помощью угольника.

- Затягивают болты.

Используется в промышленных условиях, химической отрасли, ЖКХ для организации трубопроводов с большим сроком эксплуатации. Подходит для напорных систем, для которых все же рекомендуется применять сварочные соединения.

Неразъемные соединения — сварка ПНД труб

Единственно возможный способ для установки трубопроводов с большим диаметром. Отличается высоким уровнем герметичности, так как под воздействием высоких температур создается высокомолекулярное соединение, которое можно сравнить с целостной поверхностью. Полиэтилен относится к материалам с хорошей свариваемостью, так как поддерживает вязкотекучее состояние в широком температурном диапазоне и имеет небольшую вязкость расплава.

Из наиболее востребованных сварок выделяют стыковую, раструбную, электромуфтовую (с закладными нагревателями).

Сваривание труб встык

Стыковая сварка пнд – наиболее частый способ сварки. Соединяются торцы двух деталей с одинаковым диаметром и одинаковой толщиной стенок с помощью сварочного аппарата. Для напорных систем выполняется в промышленных условиях специальными машинами (механическими и электрогидравлическими), так как соединение встык требует высокой точности и аккуратности исполнения. Вручную можно делать только для безнапорных трубопроводов.

Работы выполняются следующим образом:

- Подготавливается идеально ровная рабочая поверхность.

- Детали очищаются, обезжириваются, торцуются.

- Трубы проверяются на отсутствие деформаций, повреждений, эллипсности.

- Равномерно по всему диаметру торцы труб нагреваются аппаратом до температуры размягчения материала.

- Размягченные концы совмещаются и прижимаются под давлением на протяжении времени, необходимого для остывания полиэтилена.

В результате получается идеально ровный симметричный шов, обеспечивающий равнопрочный участок трубопровода по отношению к цельному материалу. Метод снижает затраты на установку.

Сваривание встык трубопровода экструдером под углом

Экструзионная сварка позволяет создать соединение прочностью до 70–100 % от прочности целостного материала. Выполняется с помощью оборудования, которое состоит из нагревательного элемента, шнека, воздухоподающей системы, накопителя для гранул и башмака, придавливающего присадку. Подходит только для соединения труб из одинакового материала.

Работы выполняются следующим образом:

- Трубы очищаются, обезжириваются, тестируются на наличие дефектов.

- Торцам соединяемых труб придается необходимая форма.

- Поверхность предварительно нагревается воздухом из экструдера.

- Присадка (в виде гранул, проволоки) сплавляется в экструдере и подается на стык труб с контролем сползания с помощью башмака.

- Создается давление и происходит сваривание присадки с материалом соединяемых торцов труб.

- Шов остывает в естественных условиях.

Применяется для установки безнапорных трубопроводов. Толщина стенок труб должна превышать 6 мм, чтобы не допустить деформацию изделия.

Раструбный метод сварки с использованием фитингов и муфт

Для соединения ПНД труб с применением фитингов – деталей с вмонтированными нагревательными элементами, нужно подготовить такие инструменты, как труборез, калибратор, фаскосниматель, сварочное оборудование с насадками. Могут использоваться специальные фитинги-тройники для организации отводов. Герметичность муфтового соединения обеспечивается, благодаря тепловому расширению трубы.

Работы выполняются следующим образом:

- Соединительный элемент разбирается.

- Торцы соединяемых труб очищаются, выполняется фаска.

- Производится калибровка для получения симметричной окружности.

- Трубы с чистыми обезжиренными торцами вставляются в фитинг, подсоединяются к сварочному аппарату и нагреваются.

- Происходит сплавление деталей в цельную поверхность.

Такая сварка с раструбом применяется для соединения труб со стенками толщиной не более 5 мм. Особенно удобна для участков, к которым сложно подвести оборудование для стыковой сварки.

Нужное для сварки

Для разных конфигураций систем трубопроводов и разных методов соединения нужны разные инструменты, приспособления, фитинги, муфты и другие детали. Для сварки труб ПНД используется специальное сварочное оборудование и, собственно, трубы.

Фитинги для сварки

Фитинги для труб ПНД являются элементом, соединяющим участки трубопровода, а также создающим условия для его разветвления, поворота трассы, перехода между трубами разного диаметра и из разных материалов.

Сварные фитинги

Бывают литые и сварные. Соединяются с трубами методом сварки с помощью специального аппарата по принципу соединения труб методом стыковой сварки. Как правило, используются на участках поворота или изгиба трубопровода. Результат – прочность соединения, равная прочности сплошного материала. Сварные фитинги недорогие, долговечные и доступны в большом ассортименте размеров и видов. Не предусматривают разборку системы.

В нашем каталоге представлен выбор сварных фитингов в форме отводов с разным углом поворота, крестовин, тройников, переходов.

Компрессионные фитинги

С помощью фитингов компрессионных выполняются разъемные соединения без сварки. Представляют собой полиэтиленовый корпус с уплотнителем в местах соединений, зажимных колец, втулки и крышек в виде гаек, которые защищают место стыковки. С их помощью можно создать достаточно прочное соединение со средним уровнем герметичности.

Электросварные фитинги

Электросварной фитинг может соединять несколько труб в одну систему. Представляет собой полиэтиленовый корпус с помещенным вовнутрь проволочным нагревательным элементом. В фитинг вставляются трубы, расплавляются под воздействием высоких температур и формируют долговечное, прочное соединение. Такая сварка может выполняться в ручном и автоматическом режиме в соответствии с регламентирующими параметрами, указанными на фитинге. Шов не деформируется и реагирует на агрессивные условия так же, как и цельная труба.

В каталоге нашего интернет-магазина можно выбрать детали для сварки пнд фитингов с разными характеристиками.

Трубы ПНД, ПЭ для сварки

Первая буква аббревиатуры ПНД указывает на материал, из которого изготовлена труба, две следующие – на технологию его производства. Это — трубы из полиэтилена, изготовленного в условиях низкого давления (менее 2 Мпа). Плотность готового материала невысокая, поэтому его вес незначительный, что значительно упрощает установку полиэтиленовых трубопроводов. Достаточная эластичность трубы обеспечивает ее способность значительно удлиняться и исключать разрывы при деформации, которая может возникнуть в условиях высокой температуры или механического воздействия, например, от давления, оказываемого ледяной пробкой. К тому же, они легко сгибаются, что позволяет создавать сложные конфигурации трассы. Материал прочный и инертный по отношению к агрессивным средам, в том числе масляным. Исключается образование ржавчины. Отлично поглощает гидроудары.

Трубы для холодного водоснабжения

Трубы ПНД для транспортировки холодной питьевой и технической воды имеют маркировку в виде продольной полосы синего цвета. Отличаются гладкой поверхностью внутренних стенок, на которых не образуются наслоения солей и других осадков, поэтому в течение срока эксплуатации трубопровод функционирует с равномерным напором потока воды.

Газовые трубы ПНД

В газовой транспортной системе может использоваться только труба ПНД под сварку. Другие виды соединений невозможны. Такие трубы отличаются высокой пропускной способностью и большим сроком эксплуатации, выдерживают высокое давление. В качестве опознавательной цветовой маркировки наносится желтая продольная полоса.

Трубы для горячего водоснабжения и отопления

Учитывая горючесть полиэтилена и относительно низкую температуру его плавления (около +60 °C), для трасс горячего водоснабжения и отопительных систем применяются трубы ПНД с армированием стекловолокном. В качестве сырья используется полиэтилен марки ПЭ-100 и ПЭ-100+, отличающийся высокой прочностью на разрыв. Для этой области применения больше подходят полипропиленовые трубы с размягчением при +140 °C.

Трубы гофрированные двухслойные с раструбом SN8

Гофрированные полиэтиленовые трубы с раструбами обычно используются в водоотводных и канализационных безнапорных трубопроводах. Имеют большой срок службы, легко монтируются и устойчивы к агрессивным средам. Гофра на наружной стенке создает высокую жесткость изделия. Внутри стенки гладкие, поэтому осадки канализационных стоков, не образуются на поверхности, не сужают проход. Возможно создание соединений с высокой герметичностью с помощью раструба, термоусадочных и электросварных муфт.

Инструменты и оборудование

Сварные работы для соединения ПНД труб выполняются с помощью такого основного оборудование, как:

- центратор, позволяющий точно совместить края труб;

- торцеватель, работающий от электроэнергии;

- гидравлический или механический сварочный аппарат;

- сварочный аппарат для электромуфтовой или раструбной сварки;

- нагреватель, в котором может быть встроен терморегулятор для установки необходимой температуры.

На нашем сайте представлены гидравлические сварочные аппараты мощностью от 3.35 до 87 кВт, для труб диаметром от 63 до 2500 мм, с максимальным рабочим давлением от 6 до 25 Мпа. Также, есть механические сварочные аппараты общей мощностью кВт1.7 для труб диаметром от 40 до 200 мм, и объемом от 0.343 до 0.9 м3. Предлагаем дополнительное оборудование.

Чтобы правильно выбрать, важно учитывать тип сварных работ, диапазон возможных диаметров сварных конструкций, условия (ограничение доступа к трубопроводу), мощность, необходимость в дополнительных аксессуарах.

Гидравлические сварочные аппараты

Гидравлические аппараты для сварки представляют собой малогабаритное электрическое оборудование, с помощью которого легко выполнить сварку полиэтиленовых труб удобно, быстро и качественно. Они производят стыковое соединение с расплавлением торцов соединяемых труб и их сжатием под давлением до полного остывания, затвердения. Способны оказывать любое сварочное усилие, поэтому подходят для труб с большим диаметром.

Механические сварочные аппараты

Механические аппараты используются для сварки встык ПВД труб диаметром не более 160 мм, так как работают от механического привода, который запускается оператором с помощью физической силы, применяемой к рычагу или винту. Трубы ПНД под сварку с большим диаметром требуют прилагать много усилий.

Подготавливаем трубы ПНД перед сваркой

Перед началом сварки ПНД труб выполняется подготовка, которая заключается в:

- Уточнении параметров труб, которые должны соответствовать требованиям сварочных работ. Например, толщина стенок для сварки встык не должна быть меньше 5 мм, иначе возможна деформация материала и снижение прочности соединения.

- Закупке труб и дополнительных элементов трубопровода (угловых фитингов, тройников, отводов, зажимов, уплотнителей).

- Осмотре соединяемых труб для выявления повреждений, деформаций (важно, чтобы окружность торца была симметричной, а не эллипсоидной).

- Обработке торцов соединяемых труб из полиэтилена в соответствии с технологией сварки.

- Проверке сварочного оборудования, проведении визуального осмотра и тестового запуска.

- Очищении рабочих инструментов от материала предыдущего сеанса работы, обезжиривании поверхности.

- Проверке уровня масла гидравлического сварочного аппарата, если он используется.

- Тестировании контрольно-измерительных приборов на точность показаний.

Нормативы сварки встык

Для сварки труб ПВД применяется ГОСТ Р 55276-2012, соответствующий ИСО 21307:2011, в котором описываются процедуры сварки в стык ПНД и фитингов для создания трубопроводов для транспортировки газа и воды. Стандарт определяет принципы в отношении оценки качества результата. Чтобы оценить качество сварочного оборудования, нужно обратиться к ГОСТу Р ИСО 12176-1.

Также, при выполнении сварки применяются другие нормативные документы. Для строительства наружного водопровода СНиП 3.05.04-85 и для строительства подземных газопроводов СНиП 42-01-2002. Технология же стыковой сварки труб ПНД описана в СТО 2-2.1-411-2010. Если полиэтиленовые трубы используются для нефтепроводов, то для их установки руководствуются ВСН 003-88.

Важно! ГОСТ Р 55276 в большей степени предоставляет информацию, которая нужна технологу, а не сварщику. В современной реальности с ним связаны ограничения, не устраняемые стандартом, например, норматив определяет максимальную толщину стенок труб на уровне 70 мм, а производят изделия в том числе с параметром 90 мм, для которых не разработан стандарт.

Делаем стыковую сварку ПНД труб своими руками

Стыковую сварку ПНД труб можно выполнить самостоятельно с применением сварочного аппарата, который приводит к размягчению полиэтилена и образованию прочного шва. Этот метод подходит только для труб, изготовленных из одного материала и с одним диаметром. Требует навыков от исполнителя. Лучше иметь квалификацию сварщика, чтобы гарантировать точность соединения. Перед началом работ важно подготовить оборудование, осмотреть сварочный аппарат, очистить его.

Технологический процесс стыковой сварки полиэтиленовых труб

Работы по самостоятельной сварке стыков ПНД труб выполняются следующим образом:

- Трубы обрезаются с запасом полиэтилена, который будет образовывать сварочный шов.

- Трубы торцуются, чтобы создать идеально ровный край для лучшего контакта.

- Трубы устанавливаются в сварочный аппарат, центруются для обеспечения высокого качества сварки.

- Между деталями нужно вложить нагревательный элемент и нагревать торцы до их расплавления в течение времени, определяемое качеством материала, толщиной стенок трубы.

- Сразу после устранения нагревательного элемента следует прижать соединяемые трубы с усилием для выполнения осадки под определенным давлением, которое создается гидравлическим приводом или рычагом.

- Выждать до полного остывания полиэтилена. Следить за тем, чтобы не образовался наплыв материала, не изменился диаметр трубы.

Важно! Для стыковой сварки труб большого диаметра лучше использовать автоматический аппарат, который выполнит точную центровку и аккуратную стыковку.

Производим сварку труб ПНД

При соблюдении всех нормативов сварка ПНД 32 разными методами обеспечивает образование прочных соединений. Выполняется с соблюдением техники безопасности, выполнением рекомендаций, требований и ограничений регулирующих документов, в том числе ГОСТов.

Перед началом работ, трубы проверяются на точность окружности основания, толщину стенок, соответствие всех деталей, необходимых для сварки.

Какие есть виды трубопроводных систем из ПНД

Из полиэтилена низкого давления производят трубы, которые применяются для строительства трубопроводов для транспортировки:

- холодной и горячей воды;

- газовых сред;

- технических сред (нефтепроводы);

- канализационных и дренажных стоков.

Кроме того, ПНД трубы часто используются как изоляция для прокладки кабеля.

Важно! Хотя ПНД трубы используют для подземных и наземных трасс, важно помнить, что полиэтилен теряет свои качества при продолжительном воздействии на него ультрафиолетовых лучей, в результате чего снижается надежность и долговечность трубопроводов.

Выбор метода сварки

При выборе способа соединения ПНД труб важно учесть:

- условия выполнения работ;

- особенности эксплуатации трассы;

- необходимость в текущем ремонте;

- требования к давлению в трубах;

- особенности транспортируемой среды;

- характеристики соединяемых труб;

- сложности конфигурации системы.

Важно! Существуют ограничения в применении разных методов сварки в зависимости от диаметра трубы.

Универсальный метод — с применением терморезисторных муфт, но в силу высокой стоимости муфт и сварочного оборудования, он не относится к самым востребованным. Наиболее распространен экономный метод стыковой сварки, несмотря на сложность исполнения. Не сопровождается дополнительными расходами на соединительные элементы и сложное оснащение.

Стыковой метод сварки

Стыковой метод сварки относится к неразъемным соединениям. Сварка ПНД своими руками выполняется по общему алгоритму. После подготовки, зачистки торцов труб производится их расплавление с помощью сварочного аппарата с гидравлическим или механическим приводом и соединение их на молекулярном уровне посредством сжатия и удержания. Требует внимательности в отношении контроля над степенью нагревания и сжатия труб.

В результате, после остывания соединения образуется прочный шов, который не уступает по качеству и герметичности целостной поверхности трубы. Для разных условий существуют разные требования к времени нагрева и остывания, которые надо уточнять в специальных таблицах.

Важно! Ограничивающим применение этого метода является толщина стенок соединяемых труб – должна быть не более 5 мм.

Относится к наиболее долговечным неразъемным соединениям в безнапорных и напорных трубопроводах. Среди отрицательных моментов технологии – отсутствие возможности легкого демонтажа при возникновении необходимости в техническом обслуживании и профилактических работах

Электромуфтовое соединение

Электромуфты представляют собой полиэтиленовые соединительные элементы с нагревательной спиралью внутри. В них вставляются подготовленные зачищенные и обезжиренные соединяемые трубы, торцы которых плавятся под воздействием температуры, и образуется надежное электросварное соединение.

Важно! Следует обеспечить полную неподвижность всех элементов конструкции в процессе плавления и остывания.

Муфтовый метод сварки полиэтиленовых трубопроводов отличается быстротой и простотой исполнения, подходит для труднодоступных участков трубопроводов, но сопровождается дополнительными затратами на приобретение специальных электросварных фитингов для пэ сварки, (терморезисторных электромуфт с раструбом – по названию этого приспособления метод еще называется терморезисторным соединением).

Базовые инструкции

Для создания прочных и долговечных соединений важно соблюдать общие правила технологии сварки полиэтиленовых труб:

- соединять только совместимые трубы согласно условиям метода соединения (учитывать материал, толщину стенок, диаметр);

- температура и время нагревания должны соответствовать стандартным показателям;

- в процессе сварки использовать оборудование с возможностью регулировать температуру плавления и давление в течение нагрева, охлаждения;

- правильно провести подготовку, очистить и обезжирить трубы;

- устранить факторы, негативно влияющие на процесс (грязь, прямые солнечные лучи, ветер, низкие температуры).

Следуя базовой инструкции можно добиться безупречных результатов.

Этапы работ

Базовые этапы для стыковой сварки пэ и пнд труб:

- Подготовка идеально ровной горизонтальной рабочей поверхности.

- Перед сваркой ПНД труб выполняется очистка их торцов.

- Установка соединяемых труб в центраторе сварочной системы с созданием необходимого зазора между концами.

- Запуск сварочного аппарата и его прогрев до рабочей температуры.

- Расплавление материала труб до нужной вязкости.

- Сведение труб с достаточным усилием и удержание в таком положении до остывания и сваривания.

- Проверка равномерности шва.

- Извлечение соединенной трубы из аппарата.

Установка и сварка ПНД труб в систему

Полиэтиленовые трубы удобны в эксплуатации и имеют преимущества по сравнению с трубами из других материалов. Они прочные, долговечные, пластичные, недорогие, отличаются небольшим весом, широким диапазоном рабочих температур, поддаются сгибанию и легко плавятся, что позволяет применить к ним разные способы сварки, а также использовать методы разъемных соединений. Благодаря универсальности, можно создавать сложные трубопроводные системы с разветвлениями, поворотами, совмещением участков из труб разного диаметра, вставкой функциональных элементов.

Установка труб в систему

Сборка полиэтиленовых труб в систему достаточно простая, особенно, если трубопровод используется в не промышленных целях. Не требует физической силы, применения тяжелой техники и сложного оборудования. Трубы ПНД небольшого диаметра может смонтировать даже исполнитель без опыта.

Для начала следует разработать проект трассы или составить схему подключения для небольших простых объектов. Это позволит рассчитать протяженность магистрали и потребность в материале: трубах, фитингах, муфтах, заглушках, уплотнителях, отводах, гайках, цангах и других деталях. Приобретается или оформляется в аренду оборудование в зависимости от выбранного способа соединения. Понадобятся такие инструменты, как труборез, нож для зачистки срезов, центратор,

Для напорных трубопроводов или газовых магистралей применяется неразъемное соединение. Нужно выбрать вид сварки в зависимости от размера труб и внутреннего диаметра (толщины стенок). Это может быть стыковая сварка, выполняемая с минимальными затратами с помощью специального сварочного аппарата, или соединение посредством электромуфтовой сварки с использованием фитинга, внутри которого интегрирован нагревательный элемент.

Сварка труб

Перед началом сварки подготавливаются материалы, инструменты, оборудование и рабочее пространство. Трубы разрезаются под пайку с помощью электрического трубореза или его аналогов (трубной гильотины, кругового резака, ленточной пилы). Важно обеспечить максимально ровный, симметричный срез, устранить возможные заусенцы. При необходимости трубы можно сгибать или распрямлять. Эластичность материала позволяет это делать с помощью незначительного нагревания (можно участок обдать кипятком) и физических усилий.

Важно! Регулировать температуру нагрева для сгибания или распрямления, чтобы избежать образование трещин в месте сгиба (при недостаточном нагреве) или повреждение поверхности (при слишком высокой температуре).

Для соединения используется сварка труб. Для стыковой сварки важно обеспечить идеальную ровность среза. Чтобы упростить работы, можно использовать электросварную муфту – соединительный элемент с нагревательной спиралью внутри, в который с двух сторон вставляются трубы и автоматически центруются, расплавляются, соединяются, затвердевают в нужном положении. Использование дополнительных приспособлений удорожает работы по созданию трубопровода, поэтому можно их количество сократить до необходимого – применять этот вид сварки только в труднодоступных местах.

Каким способом можно сгибать и разгибать ПНД трубы

Полиэтиленовые трубы легко поддаются деформации без применения специальной техники. Сгибание и разгибание можно сделать вручную.

Чтобы выпрямить трубы, которые продаются и/или хранятся в бухтах, поэтому сохраняют в отрезанном виде кольцевые изгибы, нужно нагреть место загиба с помощью горячей воды, строительного фена, газовой горелки или в промышленном оборудовании (в формовочной машине). Таким же образом можно придать полиэтиленовой трубе нужный изгиб.

Важно! Знать допустимые пределы температуры плавления и радиуса изгиба, чтобы не повредить материал.

Подробнее о порядке действий можно прочитать в статье «Как выпрямить ПНД трубу». Способы и рекомендации», которую вы найдете здесь и в статье «Как правильно согнуть ПНД трубу», опубликованной здесь.

Контроль качества швов

После выполнения сварочных работ производится обязательный визуальный осмотр качества швов. Согласно ГОСТу, правилам технологии сварки ПНД выбранного типа к качеству сварных соединений

- предъявляются такие требования:

- Сварной шов должен быть равномерным по всей длине на уровне наружной поверхности соединяемых труб.

- Допускается выступ сварного шва над поверхностью соединяемых труб в диапазоне значений, соответствующих толщине стенки трубы. Шов труб с толщиной стенок в 5 мм может выступать за их пределы не более, чем на 2,5 мм. Если толщина стенок трубы в пределах от 6 мм до 20 мм, то предельная допустимая высота шва — 5 мм.

- Важно максимально точно отцентровать соединение. Если смещение соединяемых поверхностей произошло, то оно должно не быть больше 10% от толщины стенок трубы.

О том, как сварить трубы из ПНД своими руками, смотрите в следующем видео.

Рекомендации профессионалов

Опытные специалисты рекомендуют в процессе выполнения сварочных работ быть предельно внимательным к аккуратности шва, от качества которого зависит герметичность стыка и долговечность трубопровода.

Важно, чтобы:

- Перед началом сварных работ торцы труб были тщательно выравнены, очищены от пыли, грязи и обезжирены.

- Трубы в разрезе не образовывали эллипс, соединение которого снизит качество швов.

- Соединяемые пластиковые трубы удерживались в зафиксированном, неподвижном положении до полного застывания расплавленных кромок.

- Шов выглядел равномерным валиком, выступающим над поверхностью трубы (без углублений!) на высоту, обозначенную в нормативах.

- Использованные крепежные элементы с зажимными гайками были зафиксированы до проектного предела, но не более, так применение чрезмерной силы может привести к повреждению трубы.

- Перед началом работ была изучена инструкция сварки пнд труб с конкретными параметрами (качество материала, толщина стенок, диаметр).

Приобретение ПНД труб и оборудования по оптовым ценам

Каждая технология соединения имеет преимущества и ограничения или рекомендации к применению. В любом случае трубопроводы из ПНД труб – это экономически выгодное решение. Полиэтиленовые изделия характеризуются прочностью, износостойкостью, пластичностью, универсальностью, безопасностью, поэтому востребованы для строительства бытовых и промышленных, напорных и безнапорных магистралей для транспортировки питьевой и технической воды, газа и технических сред.

В нашем интернет-магазине представлен широкий выбор полиэтиленовых труб разных диаметров, конструкционных элементов, фитингов, инструментов, оборудования для установки, сварки пнд трубопровода. Сертификаты соответствия представлены для ознакомления в соответствующем разделе на сайте. Объемы заказа не ограничены. Цены – оптовые!

Звоните нам по телефонам, указанным на сайте, чтобы проконсультироваться с нашими менеджерами в отношении ассортимента, качества и назначения товаров, условий сотрудничества.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ДЕФЕКТЫ В СВАРНЫХ СОЕДИНЕНИЯХ

ТЕРМОПЛАСТОВ

Описание и оценка

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184 — ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0 — 2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно — учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ «НУЦСК» при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС), ЗАО «Полимергаз», ООО «ТЭП» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 1036 — ст

4 Настоящий стандарт является модифицированным по отношению к стандарту Немецкого союза по сварке и смежным технологиям ДВС 2202 — 1:1989 «Дефекты в соединениях термопластов: характеристики, описания, оценка» (DVS 2202 — 1:1989 «Imperfections in thermoplastic welding joints: features, descriptions, evaluation») путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Наименование настоящего стандарта изменено относительно наименования ДВС 2202 — 1:1989 для приведения в соответствие с ГОСТ Р 1.5 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

1 Область применения

2 Требования к сварным соединениям

3 Испытания и оценка

4 Приемка

Приложение А (справочное) Допустимая ширина шва при сварке встык нагретым инструментом для труб из полиэтилена (ПЭ) и полипропилена (ПП)

Библиография. 3

Введение

Настоящий стандарт разработан в рамках создания современной отечественной нормативной базы в области сварки термопластов, гармонизированной с международными региональными стандартами и стандартами технически передовых стран. Его введение будет способствовать повышению конкурентоспособности отечественной продукции.

Основными отличиями (техническими отклонениями) настоящего стандарта от стандарта Немецкого союза по сварке и смежным технологиям ДВС 2202 — 1:1989 являются следующие:

— установление единых наиболее высоких требований к сварным соединениям вместо их классификации по трем группам в зависимости от уровня предъявляемых требований, поскольку при этом возможно неоправданное снижение качества соединений из — за отсутствия четких критериев их классификации;

— ограничение области применения стандарта для свариваемых заготовок с толщиной стенки до 15 мм и труб с номинальным диаметром до 160 мм.

ГОСТ Р 54792 — 2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕФЕКТЫ В СВАРНЫХ СОЕДИНЕНИЯХ ТЕРМОПЛАСТОВ

Описание и оценка

Imperfections in thermoplastic welding joints. Description and evaluation

Дата введения — 2013 — 01 — 01

1 Область применения

Настоящий стандарт описывает дефекты в сварных соединениях термопластов и классифицирует в зависимости от их характеристик. Стандарт распространяется на сварные соединения заготовок с толщиной стенки не более 15 мм и труб с номинальным диаметром не более 160 мм.

Описание дефектов основано на терминологии немецкого национального стандарта ДИН 32502 [1].

Классификация позволяет определять, находятся дефекты в допустимых пределах или их наличие недопустимо с точки зрения обеспечения качества сварного соединения.

1.1 Сварочные процессы

В настоящем стандарте описаны дефекты для следующих сварочных процессов:

|

Сокращенное |

Таблица |

|

|

Сварка нагретым инструментом |

НИ |

1 и 2 |

|

Сварка с закладными нагревателями |

ЗН |

3 |

|

Сварка нагретым газом |

НГ |

4 |

|

Экструзионная сварка |

Э |

5 |

1.2 Материалы

Настоящий стандарт применяется к следующим термопластам, из которых изготовлены свариваемые трубы, узлы трубопроводов и листы:

| Наименование материала |

Сокращенное обозначение |

|

Полиэтилен высокой плотности |

PE — HD (ПЭВП) |

|

Полипропилен гомополимер |

РР — Н (ПП — Г или ПП, тип 1) |

|

Полипропилен блоксополимер |

РР — В (ПП — Б или ПП, тип 2) |

|

Полипропилен рандомсополимер |

PP — R (ПП — Р или ПП, тип 3) |

|

Хлорированный поливинилхлорид |

PVC — C (ХПВХ) |

|

Ударопрочный поливинилхлорид |

PVC — HI (УПВХ) |

|

Непластифицированный поливинилхлорид |

PVC — U (НПВХ) |

|

Поливинилиденфторид |

PVDF (ПВДФ) |

2 Требования к сварным соединениям

Качество сварных соединений оценивают по внешним и внутренним дефектам сварного шва. В ряде случаев проводят доработку сварных соединений для:

— удаления повреждений, например надрезов, которые могут привести к разрушениям при воздействии динамических нагрузок;

— улучшения качества поверхностей сварных соединений (например, при футеровке и облицовке);

— уменьшения гидравлического сопротивления срезанием внутреннего грата. Следует проверять и оценивать сварное соединение как до, так и после доработки. Требования к сварным соединениям и их доработке при необходимости должны содержаться в

документации, обязательной для производителя работ (например рабочие чертежи, инструкция по сварке). Документация должна иметь ссылку на настоящий стандарт.

3 Испытания и оценка

3.1 Испытания

Для проверки соответствия сварных соединений настоящему стандарту проводят визуальный контроль и измерения, а при необходимости (где возможно) — неразрушающие или разрушающие испытания.

Испытания должны проводиться на сварных соединениях узла.

Характеристики сварного соединения проверяют при необходимости на контрольных образцах, сваренных в сравнимых условиях.

Содержание, объем и время испытаний необходимо согласовать между заказчиком и производителем сварочных работ. Результаты испытаний должны документироваться.

3.2 Оценка

Оценку качества сварного соединения проводят с помощью таблиц 1 — 5.

Сведения о недопустимых дефектах включают в отчет по испытаниям.

Дефектные сварные соединения могут быть исправлены, если это допускается нормативно — технической документацией. После исправления дефектов проводят повторные испытания.

Допустимость одновременного наличия в сварном соединении двух или более видов дефектов устанавливают в нормативно — технической документации.

4 Приемка

При положительных результатах испытаний сварных соединений узел считается принятым, и на него оформляют отдельный акт приемки.

Таблица 1 — Дефекты соединений, полученных методом сварки нагретым инструментом встык

| Наименование дефектов |

Описание |

Оценка |

|

Наружные дефекты |

||

|

1 Трещины |

Расположенные вдоль или поперек шва; могут находиться в: |

Не допускаются |

|

2 Впадина между валиками грата или надрез (линия сплавления наружных поверхностей валиков) |

Непрерывные или локальные продольные надрезы в плоскости сварки с вершинами в основном материале, вызванные, например: |

То же |

|

3 Впадины |

Канавки на поверхности основного материала (продольные или поперечные относительно шва), вызванные, например: |

Допускаются локальные впадины с неострыми вершинами глубиной Δs ≤ 0,1s, но не более 0,5 мм |

|

4 Несовпадение кромок заготовок |

Смещение относительно друг друга или несовпадение свариваемых заготовок по толщине |

Допускается, если e ≤ 0,1s, но не более 2 мм |

|

5 Угловое смещение |

Например, из — за: |

Допускается, если е ≤ 1 мм |

|

6 Высокий и узкий грат, как правило, не касающийся краями трубы |

Чрезмерно расплавленный, с острыми краями шов либо по всей длине, либо локальный в результате ошибочных сварочных параметров |

Допускается при положительных результатах механических испытаний |

|

7 Неправильно сформированный сварной шов |

Слишком широкий или слишком узкий локальный грат или по всей длине шва, обусловленный, например, неправильным: |

Диапазон рекомендуемых значений ширины валика (см. диаграмму 1 в приложении А) |

|

8 Несимметричный грат |

Неодинаковые валики грата (частично или по всей длине шва) из — за, например: |

Допускается, если b1? 0,7b2 |

|

9 Термодеструкция |

Глянцевый (блестящий) грат, обычно сочетающийся с пустотами, утолщениями и заметными кавернами |

Не допускается |

|

Внутренние дефекты |

||

|

10 Несплавление |

Несплавление свариваемых поверхностей частично или всего поперечного сечения, вызванное, например: |

То же |

|

11 Непровар (раковина) |

Полое пространство в плоскости сварного соединения, вызванное, например, недостаточным: |

— Не допускается |

|

12 Поры, включения инородных тел |

Изолированные, многочисленно разбросанные или локально сконцентрированные поры или включения, вызванные, например: |

Допускается наличие небольших изолированных пор, если Ds ≤0,05s |

Таблица 2 — Дефекты соединений, полученных методом сварки нагретым инструментом в раструб

| Наименование дефектов |

Описание |

Оценка |

|

Наружные дефекты |

||

|

1 Дефектная форма грата1) |

Изменяющаяся форма грата или его отсутствие на одной или обеих сторонах (частично |

Не допускается |

|

1) Как правило, сочетается с внутренними дефектами из — за слишком короткого времени выдержки. |

||

|

1.2 |

Изменяющаяся форма грата или его отсутствие на одной или обеих сторонах (частично или по всей длине стыка) из — за: |

То же |

|

1.3 |

Изменяющаяся форма грата или его отсутствие на одной или обеих сторонах (частично или по всей длине стыка) из — за: |

» |

|

2 Угловое смещение |

Труба, сваренная с фитингом под углом с одной или обеих сторон или с незначительным дефектом охвата, вызванным, например: |

Допускается, если е ≤ 1 мм |

|

3 Непровар и его причина |

Деформация (овальность конца трубы или фитинга) наряду с недостаточным сварочным усилием, вызванная, например: |

1,5 % среднего наружного диаметра трубы, но макс 1,5 мм |

|

3.2 Неполное введение трубы |

Недостаточная длина зоны сварки, вызванная, например: |

Допускается в случаях незначительного уменьшения длины зоны сварки от номинального значения и отсутствия надрезов внутреннего шва |

|

Внутренние дефекты |

||

|

3.3 Неплотное смыкание полости |

Локальное, протяженное, осевое, радиальное формирование каналов, вызванное, например: |

Не допускается |

|

3.4 Неправильное плавление |

Локальная или протяженная зона непровара, вызванная, например: |

То же |

|

4 Сдавленное сечение трубы |

Вставлена слишком далеко во время нагрева или сварки, что вызвано, например: |

» |

|

5 Поры, включения инородных тел |

Изолированные, многочисленно разбросанные или локально сконцентрированные поры или включения, вызванные, например: |

Допускается наличие небольших изолированных пор, если Dх ≤ 0,05х |

Таблица 3 — Дефекты сварных соединений, выполненных сваркой с закладными нагревателями

| Наименование дефектов |

Описание |

Оценка |

|

Наружные и внутренние дефекты соединений труб и фитингов |

||

|

1 Угловое смещение |

Труба сварена с фитингом под углом с одной или обеих сторон, что вызвано, например: |

Допускается, если е ≤ 1 мм |

|

2 Непровар и его причина |

||

|

2.1 Дефект подготовки |

Поверхности труб, подлежащие сварке: |

Не допускается |

|

2.2 Следствие деформации |

Деформация (или овальность конца трубы или фитинга) наряду с недостаточным сварочным давлением, вызванная, например: |

Допускаются максимальные отклонения от среднего диаметра трубы 1,5 %, но макс 1,5 мм |

|

2.3 Неправильная центровка |

Увеличенное угловое смещение со сдвигом нагревательных спиралей и расплавленной массы в результате изменения сварочного давления с расхождением или без него соединяемых поверхностей, вызванное, например: |

Не допускается |

|

2.4 Не полностью вставленная труба |

Концы смещены в муфте либо не касаются друг друга, либо остановлены с одной или обеих сторон, например, из — за: |

То же |

|

Внутренние дефекты соединений труб и фитингов |

||

|

2.5 Неплотное прилегание |

Локальное или протяженное осевое или радиальное формирование каналов, вызванное, например: |

Не допускается |

|

2.6 Недостаточное сплавление |

Локальное или протяженное несплавление с расхождением или без него свариваемых поверхностей, вызванное, например: |

Не допускается |

|

3 Тепловое повреждение |

Локально появляющееся выделение расплава, часто на торцах муфт или цилиндрических частях одной или обеих сторон фитинга (обычно с глянцевой или пузырчатой поверхностью), например из — за: |

То же |

|

4 Смещение нагревательной спирали |

||

|

4.1 Радиальное |

Нагревательная спираль уложена волнами, неравномерно, с перехлестами или смещена относительно свариваемой поверхности, например из — за: |

» |

|

4.2 Осевое |

Спирали сгруппированы локально в осевом направлении, например из — за: |

» |

|

5 Включения инородных тел |

Концентрация инородных тел в свариваемой поверхности, нагревательные спирали разорваны или разделены, например из — за: |

» |

|

Внутренние дефекты соединений прямых труб и седелок |

||

|

6 Непровар из — за недостаточно близкой формы свариваемых поверхностей |

||

|

6.1 |

Вызван: |

Не допускается |

|

6.2 |

— недостаточно близкой формой поверхностей в осевом направлении; |

|

|

6.3 |

— дефектом формы в радиальном направлении; |

Не допускается |

|

6.4 В месте сверления |

— формированием локального или протяженного канала или каверны; |

|

|

7 Непровар из — за искривления трубы |

Локальная или протяженная неполная сварка с расхождением свариваемых поверхностей или без него, вызванная, например: |

» |

Таблица 4 — Дефекты при сварке нагретым газом

| Наименование дефектов |

Описание |

Оценка |

|

Наружные дефекты сварных швов с V — образной разделкой кромок |

||

|

1 Трещины |

Отдельные трещины или группы трещин с ответвлениями и без них, расположенные вдоль или поперек шва; могут находиться в: |

Не допускаются |

|

2 Впадины на сварном шве |

Глубокие впадины между присадочными валиками, вызванные, например: |

То же |

|

3 Впадины на кромке |

Впадины в основном материале вдоль шва, вызванные, например: |

Не допускаются |

|

4 Непровар корня |

Впадина, вызванная неполным заполнением расплавом корня шва, например из — за: |

То же |

|

5 Несплавление корневой зоны |

Несоответствующая подготовка кромок |

» |

|

6 Высокий корень |

Слишком большой зазор у корня и сжатие расплава |

Допускается местами в ограниченных количествах, если |

|

7 Высокий шов |

Неправильное число прутков или неправильная подготовка кромок |

Допускается постоянно, если |

|

8 Незаполненный шов |

Недостаточное заполнение шва |

Не допускается |

|

9 Смещение соединяемых поверхностей |

Нескомпенсированная разность толщин стенок или смещение равных по толщине стенок |

Допускается, если |

|

10 Угол излома |

Допускается, если |

|

|

11 Пересечение швов |

Не допускается |

|

|

12 Волнистая поверхность шва |

Волнистость, распространяющаяся вертикально относительно шва при заключительной проводке, вызванная, например, неравномерным сварочным усилием |

Допускается местами |

|

13 Грубая поверхность сварки |

Мелкие открытые пузырьки, полосы или утолщения и т.п., например из — за: |

Допускается в единичных случаях |

|

14 Дефект пуска |

Неполная проварка в поперечном сечении при пуске или окончании сварки |

Не допускается |

|

15 Тепловое повреждение |

Изменение цвета, формирование утолщений, сильный блеск и т. п. |

То же |

|

Наружные дефекты поверхности угловых сварных швов |

||

|

16 Высокий шов |

Больше стандартной толщины углового шва а = 0,7s |

Допускается, если |

|

17 Низкий шов |

Требуемое поперечное сечение не получено, например из — за: |

Не допускается |

|

18 Неравномерный шов |

Геометрия шва не соответствует стандарту |

То же |

|

Внутренние дефекты сварных швов с V — образной разделкой кромок и угловых швов |

||

|

19 Поры и включения инородных тел |

Изолированные, дисперсные или локально сконцентрированные поры или включения, например из — за: |

Допускается наличие небольших отдельных пор, |

|

20 Непровар |

В материале шва, вызванный, например: |

Не допускается |

Таблица 5 — Дефекты экструзионной сварки

| Наименование дефектов |

Описание |

Оценка |

|

Наружные дефекты V — образных и двойных V — образных швов |

||

|

1 Трещины |

Отдельные трещины или группы трещин с ответвлениями и без них, распространяющиеся вдоль или поперек шва; могут находиться в: |

Не допускаются |

|

2 Внешние канавки на сварном шве |

Протяженная или локальная лыска в продольном направлении относительно шва, вызванная, например: |

То же |

|

3 Канавки на кромках |

В основном материале вдоль шва, вызванные, например: |

Допускаются местами, если конечная глубина и Ds ≤ 0,1s, но макс 1 мм |

|

4 Не соответствующая требованиям сварка в зоне кромок |