2.4. Повреждения и дефекты вальцованных соединений

Вальцованные соединения допускаются для труб с наружным диаметром не более Dу 100, предназначенных для работы при температуре до 400 ºС.

Основные требования к вальцованному соединению – плотность и прочность. Нарушения плотности вальцованных соединений и повреждений концов труб могут происходить в результате неудовлетворительного производства вальцованных работ и при повторных подвальцовках труб. У экранных и кипятильных труб, работающих в нормальных условиях, редко нарушается плотность вальцованных соединений. В основном вальцованное соединение экранных и кипятильных труб дает течь при резких и частых охлаждениях завальцованного конца трубы. Это происходит при неправильной обмывке труб водой во время работы котла, при питании, хотя бы кратковременно, котла холодной водой, при быстром охлаждении котла после прекращения работы и при быстрой растопке, а также при упуске воды из котла.

В пароперегревателе неплотность вальцованных соединений выявляется почти при каждом ремонте котла. Плотность вальцованного соединения чаще нарушается у коллекторов перегретого пара. Температура перегретого пара при работе котла часто изменяется, в то время как насыщенный пар во входном коллекторе всегда имеет постоянную температуру.

Таким образом температура стенки выходного коллектора в определенные моменты будет значительно отличаться от температуры стенки завальцованного в коллектор конца змеевика, что и приводит к нарушению плотности соединения.

На многих барабанах котлов крепление кипятильных труб выполнено на вальцовке, поэтому после длительной, работы концы их в период ремонтов подвергаются многократным подвальцовкам (или вальцовкам вновь установленных труб).

В результате этого стенки трубных отверстий на определенной глубине имеют остаточную деформацию, а диаметры некоторых трубных отверстий становятся больше номинального на 5–10%. Частые подвальцовки (а порой и перевальцовки труб) создают в металле трубного отверстия наклеп, по мере увеличения степени наклепа твердость и прочность металла возрастают, а пластические свойства снижаются. Металл стенок труб становится хрупким, получить прочное и плотное вальцованное соединение в таких трубных отверстиях невозможно, поэтому при ремонте котлов такие соединения заменяют сварочными. Выполнение вальцованных соединений с соблюдением технологии вальцевания труб является надежным средством борьбы с последствиями деформации и наклепа стенок трубных отверстий, носящими название вальцовочной усталости металла.

На качество вальцованного соединения влияют овальность и конусность трубного отверстия, которые для труб Ø 51 мм не должны превышать 0,23 мм и для труб Ø 83 мм – 0,27 мм.

Овальность отверстия для дымогарных труб в решетке допускается не более 0,5 мм.

Рекомендуемые материалы

Максимальное увеличение диаметра кипятильных и экранных труб, определяемое специальными шаблонами, допускается в размере 5%, труб пароперегревателей из легированных сталей – 2,5 % и углеродистых – 3,5 %.

К наиболее существенным дефектам вальцовки относятся:

1) дефекты самого инструмента – вальцовки – несоответствие конусности роликов и конусности шпинделя, чрезмерный угол их постановки (более 1–2º), недостаточная плавность закругления краев роликов (радиусом менее 10 мм);

2) дефекты подготовки и выполнения процесса вальцовки – недостаточный отжиг концов труб и их очистка, нецентральная установка труб в гнезде, неправильная установка вальцовки по отношению к наружному краю листа, надрывы колокольчика вследствие недостаточной плавности разбортовки его вальцовкой, попадание масла или грязи в трубное гнездо, острые края гнезда, врезающиеся в тело трубы.

После окончания вальцовочных работ следует проверить качество их выполнения. В вальцовочных соединениях не допускаются:

1) расслоение, плены, трещины на концах труб;

2) разрывы развальцованных участков труб;

3) подрезы или накаты в местах перехода вальцовочного пояса в колокольчик;

4) вмятины, задиры на внутренней поверхности трубы;

5) неплотное прилегание трубы к трубному отверстию в пределах вальцовочного пояса;

6) отклонение угла разбортовки от 15º+3 также отступление по максимальной и минимальной величинам выступающих концов труб (7–25 мм);

7) щели и загрязнение между трубой и вальцовочным гнездом;

9) уменьшение толщины стенки конца разбортованной трубы более чем на 20 %, перевальцевание концов труб.

Допустимая толщина стенок труб в местах бортовки должна быть не менее указанной ниже:

1) номинальная толщина стенки трубы: 3,00; 3,25; 3,50; 3,75; 4,00; 4,50; 5,00; 5,50; 6,0 мм;

2) минимальная толщина стенки трубы в местах бортовки: 2,4; 2,6; 2,8; 3,0; 3,2; 3,6; 4,0; 4,4; 4,8 мм.

Кольцевые риски глубиной до 0,5 мм допускаются на расстоянии 5 мм от стенки барабана.

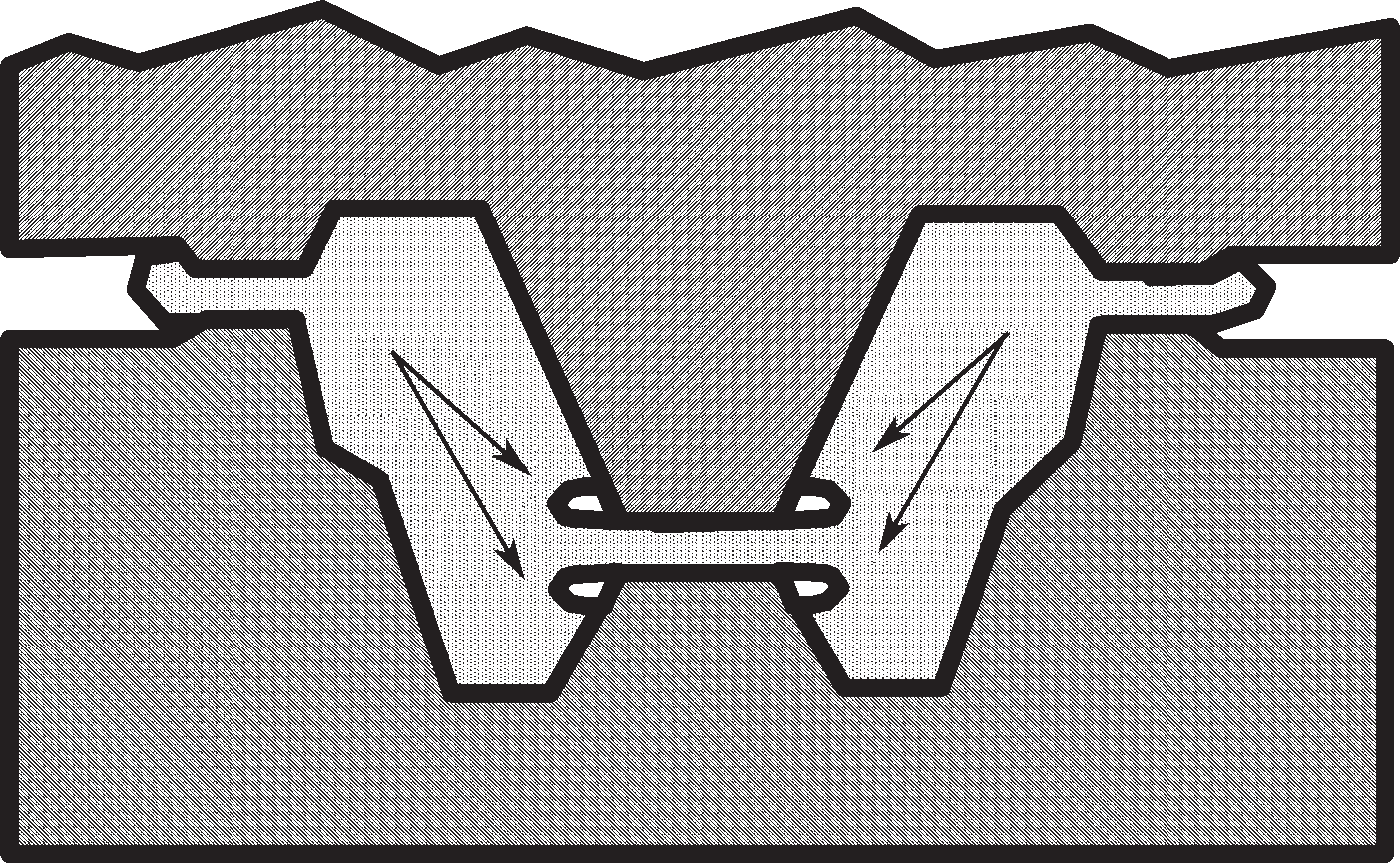

На котлах встречаются кольцевые трещины в местах вальцовки даже при внимательном и добросовестном выполнении процесса вальцовки. Трещины начинаются с наружной стороны трубы, т. е. в месте прилегания трубы к поверхности гнезда, что затрудняет их обнаружение. Такую трещину можно обнаружить лишь тогда, когда она становится сквозной, – по бугоркам солей, отлагающихся на внутренней поверхности трубы. Кольцевые трещины обнаруживаются неразрушающими методами контроля.

Характер самой трещины отличен от характера трещин, образуемых подрезкой острым краем ролика вальцовки или стенки гнезда. Трещина витиевата, иногда представляет целую группу отдельных надрывов, часто соединенных друг с другом. Концы поврежденной трубы при выколачивании обычно ломаются, что указывает на хрупкость металла.

Основные дефекты вальцованных соединений и способы их исправления приведены в табл. 2.2.

Первым тяжелым случаем хрупкого разрушения труб барабана котла, обратившим на себя внимание советских теплотехников, была авария на трехбарабанном котле Шихау (1000 м2, 3,7 МПа).

Аналогичные аварии, но не столь тяжелые, имели к тому же времени место на трехбарабанных котлах Жуайя (1000 м2, 3,2 МПа).

В обоих случаях наблюдались кольцевые трещины в развальцованных концах труб кипятильных пучков трехбарабанных вертикально–водотрубных котлов, причем в основном страдали наиболее прямые ряды труб.

Таблица 2.2 – Дефекты вальцованных соединений и способы их исправления

|

Признаки |

Причины появлений |

Способ исправления |

|

1 |

2 |

3 |

|

Подрез или накат в месте перехода вальцовочного пояса в колокольчик |

Разработанность окон для роликов вальцовки, в продольном направлении; неправильный стык роликов |

Подрезы и накаты глубиной до 0,5 мм опилить до плавного перехода; при более глубоких подрезах трубу заменить |

|

Перевальцовка – сильно удлинившийся колокольчик, отход пояска от кромки отверстия |

Несвоевременное окончание процесса вальцовки |

Заменить трубу |

Окончание табл. 2.2

|

1 |

2 |

3 |

|

Трещины и разрывы колокольчика |

Некачественный металл трубы; большой угол бортовки (свыше 15º+3º) |

Если трещины и разрывы не доходят до барабана на 4–5 мм, дефект устранить сваркой с, последующей подвальцовкой |

|

Односторонняя вальцовка (выпучивание трубы с одной стороны у выхода трубы из отверстия) |

Значительный перекос трубы в отверстии |

Заменить трубу |

|

Если Вам понравилась эта лекция, то понравится и эта — 11 Вопросы к экзамену. Недовальцовка – отсутствие ощутимого перехода от развальцованной части к неразвальцованной, неплотное прилегание трубы к отверстию |

Преждевременно закончен процесс вальцовки; короткие ролики |

Повторная вальцовка |

|

Задиры, небольшое отслаивание металла, пленка на внутренней поверхности трубы |

Некачественный прокат трубы; выработанный ролик, имеющий трещины и негладкую поверхность, наличие ржавчины и окалины на поверхности трубы, отсутствие смазки на внутренней поверхности грубы |

Зачистить шабером. При утонении стенки трубы ниже допустимой величины трубу заменить |

Содержание страницы

- 1. Дефекты исходного материала

- 2. Дефекты, возникающие в процессе изготовления поковок и штамповок

- 2.1. Общие вопросы

- 2.2. Основные дефекты поковок, изготавливаемых на молотах

- 2.3 Основные дефекты при горячей объемной штамповке на кривошипных горячештамповочных прессах

- Основные дефекты, возникающие при штамповке выдавливанием

- 2.4. Некоторые виды дефектов при штамповке поковок на горизонтально-ковочных машинах

- 2.5. Основные виды дефектов при вальцовке

1. Дефекты исходного материала

Наиболее распространенными дефектами, приводящими к браку поковок и штамповок, являются: дефекты исходного материала; дефекты, возникающие при резке исходного материала на заготовки; дефекты от нагрева и пластической деформации.

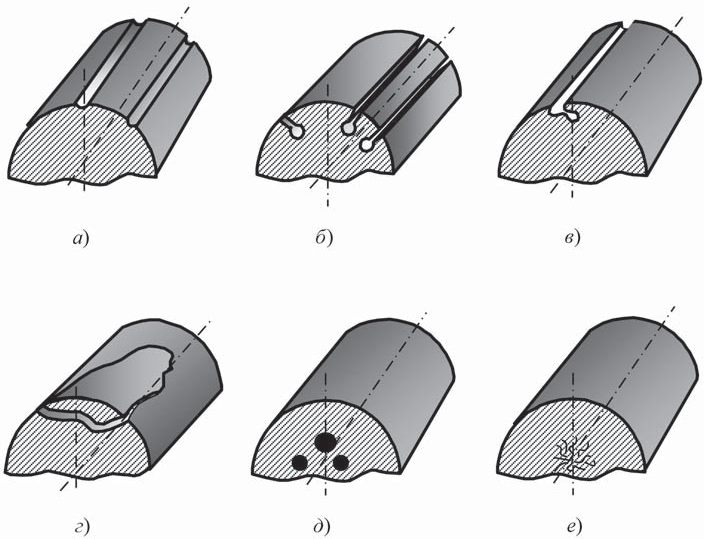

К основным дефектам исходного материала относят: закаты, плены, поверхностные риски, расслоения, флокены, альфированный слой, неметаллические включения (рис. 1).

Риски, волосовины, закаты и плены возникают при прокатке металла вследствие задиров и заусенцев на прокатных валках, из-за раскатки в длину подкорковых газовых пузырей стального слитка, от неправильной калибровки или износа ручьев валков прокатных станов, раскатки слитков с застывшими на их поверхности брызгами жидкого металла, прокатки имеющихся в слитке раковин или рыхлот.

Рис. 1. Основные виды дефектов исходного пруткового материала: а – риски, надиры; б – волосовины; в – закаты; г – плены; д – инородные (неметаллические) включения; е – флокены

Флокены представляют собой скопление в металле мельчайших трещин извилистой формы. Причиной образования флокенов является насыщенность слитков из высоколегированных сталей водородом, который при ускоренном охлаждении после ковки или прокатки слитков развивает в микрообъемах металла давление до 1800 МПа, что превышает предел прочности стали и вызывает многочисленные мельчайшие трещины.

Поковки и штамповки, полученные из металла с флокенами, склонны к растрескиванию при закалке. Заготовки, изготовленные из проката с расслоениями, часто имеют трещины на участке перехода поковки в облой, в который перетекают объемы металла с раковинами и рыхлотами, что выявляется при его обрезке. Поковки и штамповки с флокенами и расслоениями – неисправимый брак.

Наличие альфированного (газонасыщенного) слоя на поверхности заготовки приводит к образованию сетки мелких трещин на поверхностях штамповок или поковок, изготавливаемых из титановых сплавов.

Неметаллические включения выявляются при испытании готовых изделий на герметичность (на обнаружение течи по основному металлу), а также при исследовании макроструктуры поковок и штамповок.

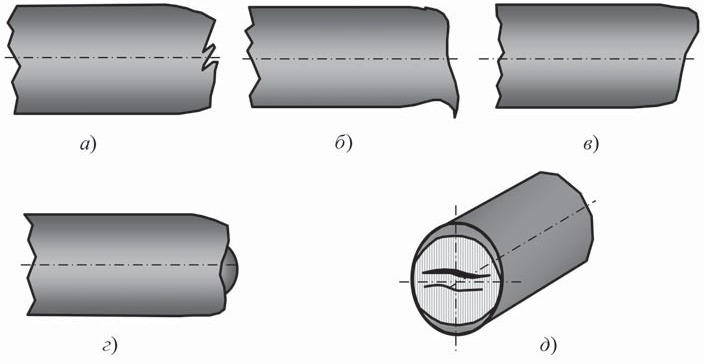

Основными дефектами при разделении прутков на мерные заготовки (рис. 2) являются: косой срез, торцевые трещины, грубый срез или скол с вырывом металла, заусенец с искривлением конца заготовки, утяжка, неплоскостность (волнистость или ступенчатость) торца, несоответствие размеров или массы заготовки (короткая или длинная заготовка).

Правильный выбор зазоров между ножами, своевременная их заточка и замена, обеспечение надежного упора и прижима заготовки при резке, подогрев металла до требуемых температур позволяют избежать указанных дефектов при резке прутка на мерные заготовки.

Рис. 2. Дефекты при резке пруткового металла: а –»козырьки»; б – заусенец с утяжкой; в – увеличенный скос торца; г – вырывы, грубый срез; д – торцевые трещины, параллельные рабочим кромкам ножей

2. Дефекты, возникающие в процессе изготовления поковок и штамповок

2.1. Общие вопросы

Основные дефекты, возникающие при ковке и штамповке заготовок условно можно подразделить на три группы: технологические, конструктивные и производственные.

К технологическим дефектам относят:

- дефекты, вызванные неправильно назначенными или выполненными термическими режимами нагрева и охлаждения заготовок, а также термомеханическими режимами штамповки (температурой начала и конца штамповки, степенью деформации по переходам штамповки, скоростью деформирования и т.п.). Следствием этого являются разнозернистость материала поковок и штамповок, образование трещин в процессе штамповки или охлаждения заготовок, чрезмерная окалина, обезуглероженная поверхность заготовок, а также явления, связанные с перегревом и пережогом металла;

- дефекты, связанные с неправильным назначением припусков на обработку резанием (чернота, следы заштампованной, а затем удаленной с поковки окалины абразивной зачисткой, глубина которой превышает величину припуска на обработку резанием, и т.п.) и остающиеся на поверхности окончательно обработанных деталей;

- дефекты, возникающие вследствие неправильного выбора технологического оборудования, например возникновение альфированного слоя на заготовках из титановых сплавов и их растрескивание при штамповке, вызванное нагревом заготовок в газовой печи вместо электрической с защитной атмосферой, или образование трещин при штамповке из-за неверно назначенного деформирующего оборудования (молот вместо кривошипного пресса) и т.п.;

- дефекты, вызванные ошибочным выбором схемы штамповки, например образование трещин, вызванных применением схемы открытой штамповки вместо закрытой при штамповке малопластичных труднодеформируемых сплавов.

К конструктивным дефектам относят:

- дефекты от несовпадения объемов предварительных и окончательных ручьев штампов, неправильно выбранных радиусов и уклонов, перемычек, формы и размеров облойной канавки, несоответствия контура окончательного штамповочного ручья и контура обрезного штампа, неверной конструкции обрезного штампа. Конструктивные дефекты проявляются в виде образования на поковках заковов, зажимов, обрезки тела поковки, большого заусенца, искривления поковки и т.д.

Производственные дефекты – это дефекты, возникающие в процессе изготовления штамповок (поковок). К ним относят:

- дефекты, связанные с некачественной настройкой оборудования и штамповой оснастки: например, смещение одной части поковки (штамповки) относительно другой по плоскости разъема штампов, недоштамповка, перештамповка (тонкая штамповка), неравномерная толщина штамповки (для равнотолщинных участков штамповки), обрезка части тела поковки при удалении облоя;

- дефекты, вносимые вследствие нарушения технологических режимов ковки (штамповки): недогрев металла, приводящий при штамповке к образованию «холодных» трещин; заковы, связанные с неправильным размещением заготовки в ручье штампа; незаполнение ручьев штампа; намины, вмятины и смятие участков штамповки или поковки; заштампованная окалина и т.д.

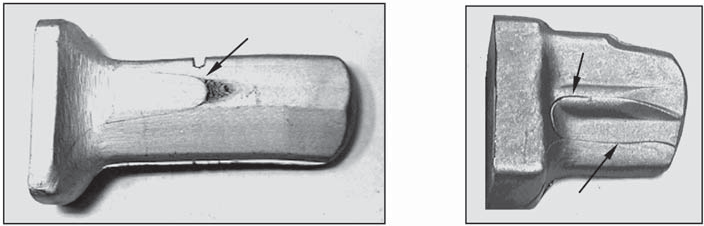

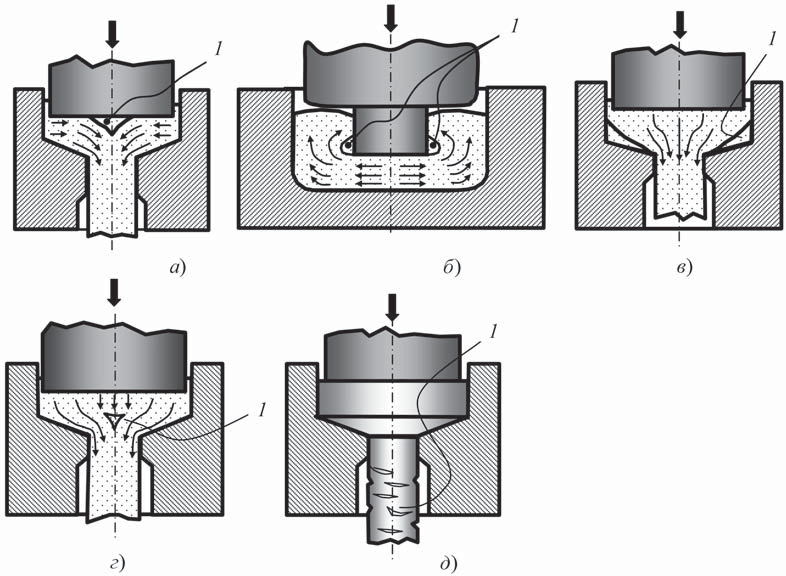

На рис. 3–7 приведены некоторые виды производственных дефектов.

Рис. 3. Производственный дефект в виде расслоений металла при выдавливании промежуточной заготовки лопатки газотурбинного двигателя

На рис. 3 показан дефект, наиболее часто встречающийся при выдавливании заготовок, в виде расслоения металла в поверхностном слое выдавленной заготовки. Причиной дефекта может быть неоднородное трение материала по матрице, подхолаживание заготовки и, как следствие, значительная разность скоростей течения внутренних и наружных слоев выдавливаемого металла.

На рис. 4 приведены производственные дефекты, вызванные неправильной укладкой заготовки в штамповочный ручей и, следовательно приводящие к смятию тела штамповки или незаполнению гравюры штампа.

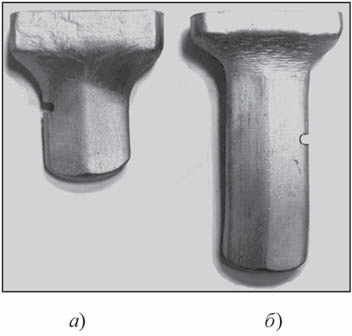

На рис. 5 видны типичные производственные дефекты, связанные с неправильной настройкой оборудования при прямом выдавливании заготовок: короткая выдавленная часть (рис. 5, а) и недостаточная высота утолщенной части штамповки (рис. 5, б).

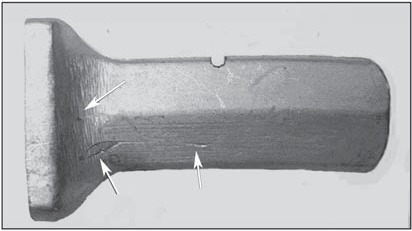

На рис. 6 приведен производственный дефект в виде надира и глубоких рисок на поверхности выдавленной заготовки. Причинами возникновения надиров являются налипание выдавливаемого металла на рабочие поверхности матрицы, неудовлетворительная смазка заготовок с включением посторонних твердых частиц, высокая шероховатость радиусной рабочей зоны матрицы.

Рис. 4. Производственные дефекты, связанные с неправильной укладкой заготовки в ручей штампа

Рис. 5. Дефекты выдавленных заготовок, вызванные неправильной настройкой величины хода пуансона

Рис. 6. Дефекты в виде надиров и рисок на поверхности выдавленной заготовки

Рис. 7. Заготовка лопатки авиационного двигателя с дефектом в виде закова (прострела)

На рис. 7 показаны дефекты в виде заковов (прострелов). Наиболее частая причина их образования – встречное течение выдавливаемого металла в очаге пластической деформации заготовки.

2.2. Основные дефекты поковок, изготавливаемых на молотах

Дефекты, возникающие при свободной ковке:

- глубокие вмятины на поверхности поковки от заштампованной окалины;

- трещины на последних проходах ковки из-за охлаждения заготовки и, как следствие, недостаточной пластичности металла;

- образование глубокой обезуглероженной зоны вследствие нарушения технологии нагрева исходных заготовок под ковку;

- вогнутость торцев на поковках, изготавливаемых путем интенсивной протяжки заготовки круглого сечения при недостаточном ее нагреве или малой силе тяжести падающих частей молота;

- наружные трещины на поверхности поковки при несоблюдении температурного интервала ковки;

- образование в поковках зон с крупнозернистой структурой вследствие недостаточного прокова исходной заготовки.

Рис. 8. Недоштамповка поковки

Рис. 9. Смещение (перекос) частей поковки относительно плоскости разъема штампов

Дефекты, возникающие при штамповке на молотах

Вмятины от заштампованной окалины. Для предотвращения дефекта необходимо тщательно удалять окалину, для этого в штампах должны быть предусмотрены специальные переходы. Небольшие вмятины можно исправить перештамповкой в новом штампе.

Забоины – механические повреждения поковок при извлечении их из штампа в случае застревания, при переброске горячих поковок или попадании посторонних предметов в штампы.

Лом-бой – неисправимый брак поковки, получившей удар при смещении ее с нижней гравюры штампа при штамповке или обрезке заусенца.

Незаполнение фигуры – отклонение от заданных геометрических размеров поковки вследствие незаполнения чистового ручья штампа у выступов, углов, закруглений и ребер. Причиной может быть недостаточный нагрев заготовки или малое число ударов при штамповке, изношенный или неправильно сконструированный штамп, а также небольшая сила тяжести или несоответствующий профиль заготовки.

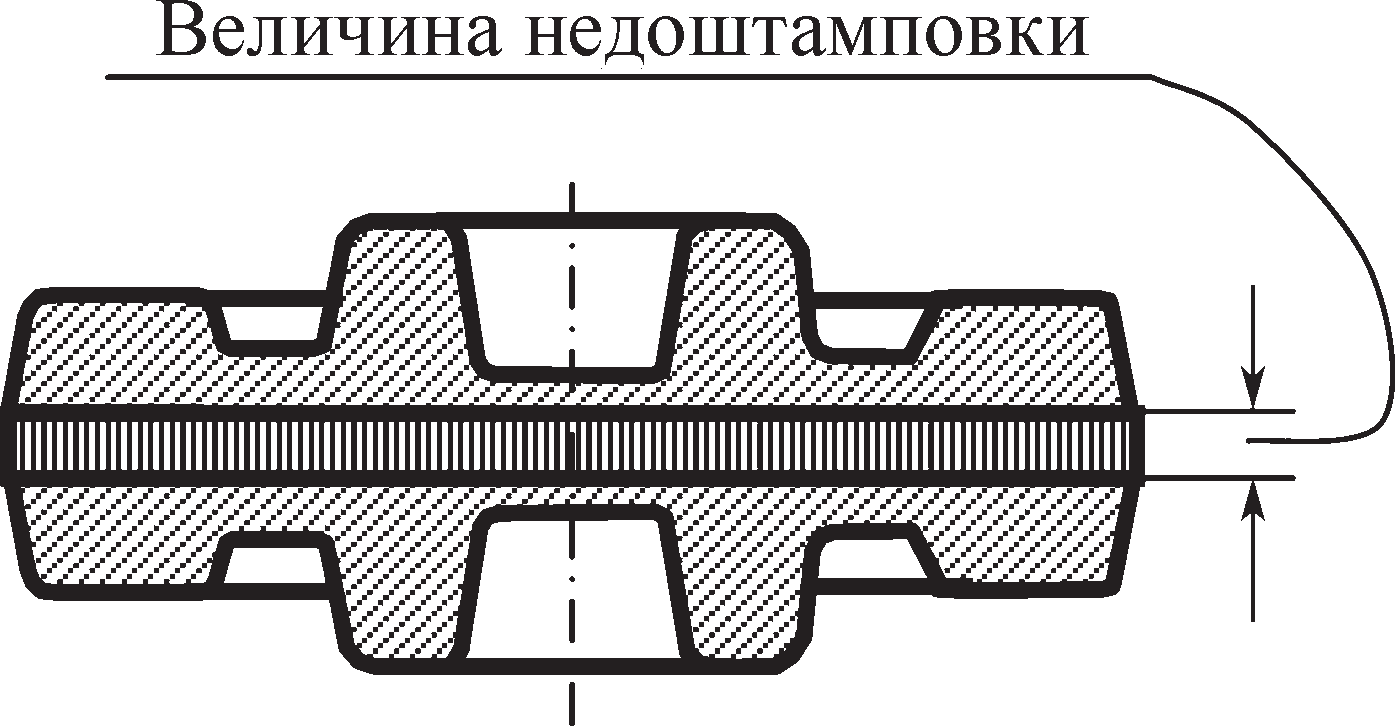

Недоштамповка – увеличение всех размеров заготовки в направлении, перпендикулярном к плоскости разъема (рис. 8). Это происходит в результате недостаточных температуры нагрева заготовки, числа ударов бабы молота в окончательном ручье или силы тяжести падающих частей молота, в штампе с недостаточной выемкой под заусенец (облой), а также при чрезмерной силе тяжести или увеличенном профиле заготовки.

Перекос (смещение) – сдвиг одной половины поковки относительно другой по плоскости разъема (рис. 9). Причиной этого могут быть неисправности оборудования (увеличенный зазор в направляющих, выработка плоскостей штамподержателя, неправильная настройка и т.д.) или штампов (сбитые замки, выработка крепежных плоскостей, неуравновешенный разъем штампов и т.д.), а также ненадежная установка и плохое крепление штампов.

Зажим – заштампованная складка в результате неправильного течения металла в чистовом ручье или закатывания заусенцев, полученных при некачественном выполнении первых переходов штамповки. Зажимы происходят при эксцентричной укладке заготовок в ручей штампа, при чрезмерно резких ударах в протяжном или подкатном ручье, при несогласованных размерах чернового и окончательного ручья, неисправных штампах и оборудовании. Незначительные зажимы удаляют зачисткой на абразивном круге.

Заусенец (рис. 10) – несрезанный остаток облоя при небрежной установке поковки в обрезной штамп, несоответствии размеров матрицы обрезного штампа либо при смещении поковки в обрезном штампе. Может быть удален путем зачистки на наждачном круге.

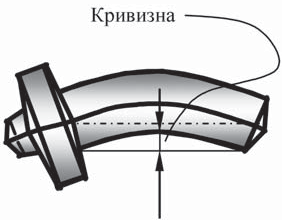

Кривизна (рис. 11) – отклонение осей и плоскостей поковки от их правильного геометрического положения. Наиболее часто она возникает при обрезке облоя у поковок сложной формы, с тонкими сечениями при большой длине. Дефекты возникают из-за неисправности или плохой подгонки контура вырубного пуансона или неправильной конструкции обрезного штампа. Устраняются холодной правкой в штампе.

Ослабление размера (производственный жаргон) – недостаток припуска на обработку резанием или уменьшение (ослабление) рабочего сечения детали вследствие штамповки поковок с толстым слоем окалины, а также при штамповке с завышенной силой тяжести падающих частей молота.

2.3 Основные дефекты при горячей объемной штамповке на кривошипных горячештамповочных прессах

Рис. 10. Заусенцы

Рис. 11. Кривизна цилиндрической части поковки

Ниже рассматриваются основные виды дефектов, встречающиеся в производстве при объемной штамповке на кривошипных горячештамповочных прессах (КГШП). Незаполнение гравюры штампа материалом штамповки – дефект, возникающий преимущественно в нижних полостях чистового ручья штампа (рис. 12) при накоплении в них продуктов сгорания смазки, окалины; при глубоких выступах и ребрах – из-за отсутствия или неправильного расположения газоотводящих каналов в штампе; в углах на тонких сечениях поковки (рис. 13), примыкающих к облойному мостику вследствие недостаточного сопротивления вытеканию металла в облой.

Рис.12. Незаполнение глубокой полости штампа (вследствие отсутствия газоотводящих каналов)

Рис. 13. Незаполнение гравюры (ручья) штампа

Рис. 14. Зажимы в виде «прострелов»

Коробление поковки – дефект, появляющийся при застревании штамповок (особенно с развитой площадью поверхности и тонкими сечениями) и последующем извлечении из ручья штампа, имеющего малые уклоны (~0°30′…2°).

След от толкателя штампа или пресса – грубая вмятина или высокий выступ при удлиненном или укороченном толкателе соответственно.

Увеличенный размер на участке перехода от большего сечения ручья штампа к меньшему из-за интенсивного локального изнашивания штампа, вызванного интенсивным течением металла в данной зоне.

Заусенец – остаток облоя, следствие затрудненных условий обрезки, так как при штамповке на прессах толщина облоя под обрезку в 1,5 раза больше, чем на молотах, а кромка мостика изнашивается быстрее в результате более интенсивного течения металла в облой.

Зажимы (рис. 14) – дефект, который вызван неправильной конструкцией ручьев штампа; при штамповке заготовки возникает «прострел» от истечения металла из перемычки в тело поковки, а также при попарной штамповке поковок. В местах возможных зажимов в штампах необходимо предусматривать специальные выемки (карманы) для затекания избытка металла. Этот дефект предотвращается иногда снижением скорости деформирования.

Основные дефекты, возникающие при штамповке выдавливанием

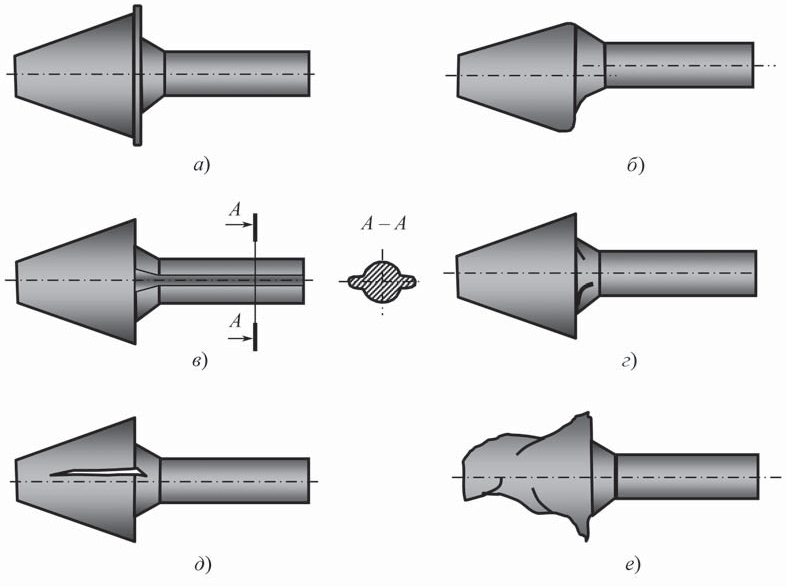

Основные виды дефектов, возникающие при штамповке выдавливанием следующие (рис. 15).

Пресс-утяжина (рис. 15, а) – результат изменения направления течения слоев металла под пуансоном с горизонтального на вертикальное. Предотвращают этот дефект снижением скорости деформирования.

Прострел (рис. 15, б) – вид зажима при интенсивном течении металла в тело поковки под торцем пуансона при малом радиусе его кромки.

Скол наружный (рис. 15, в) образуется вследствие различных скоростей и перемещений металла на границах мертвых зон при больших заходных углах матриц. Предотвращают его снижением скорости деформирования и корректировкой рабочего угла матрицы.

Надиры и подрывы (типа ерша) на поверхности поковки появляются при значительном трении выдавливаемого металла о стенки матрицы. Предотвращают их полированием стенок матрицы, подбором смазки и скорости деформирования.

Скол внутренний (рис. 15, г) образуется при выдавливании очень пластичного металла, когда коэффициент трения мал, а угол матрицы велик, что приводит к значительному превышению скорости течения периферийных слоев выдавливаемой заготовки над скоростью течения срединных слоев металла заготовки.

Трещины на продеформированной части заготовки (рис. 15, д) возникают при переходе материала из состояния неравномерного всестороннего сжатия в приемнике в иное напряженное состояние на выходе из очка матрицы, обусловливающему появление в поверхностных слоях растягивающих напряжений в результате тормозящего действия сил трения.

Рис. 15. Дефекты 1 при выдавливании: а – пресс-утяжина; б – прострел; в – скол наружный; г – скол внутренний; д – трещины

2.4. Некоторые виды дефектов при штамповке поковок на горизонтально-ковочных машинах

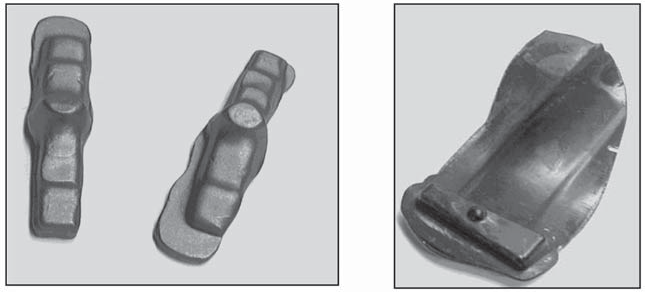

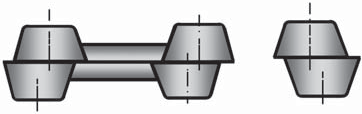

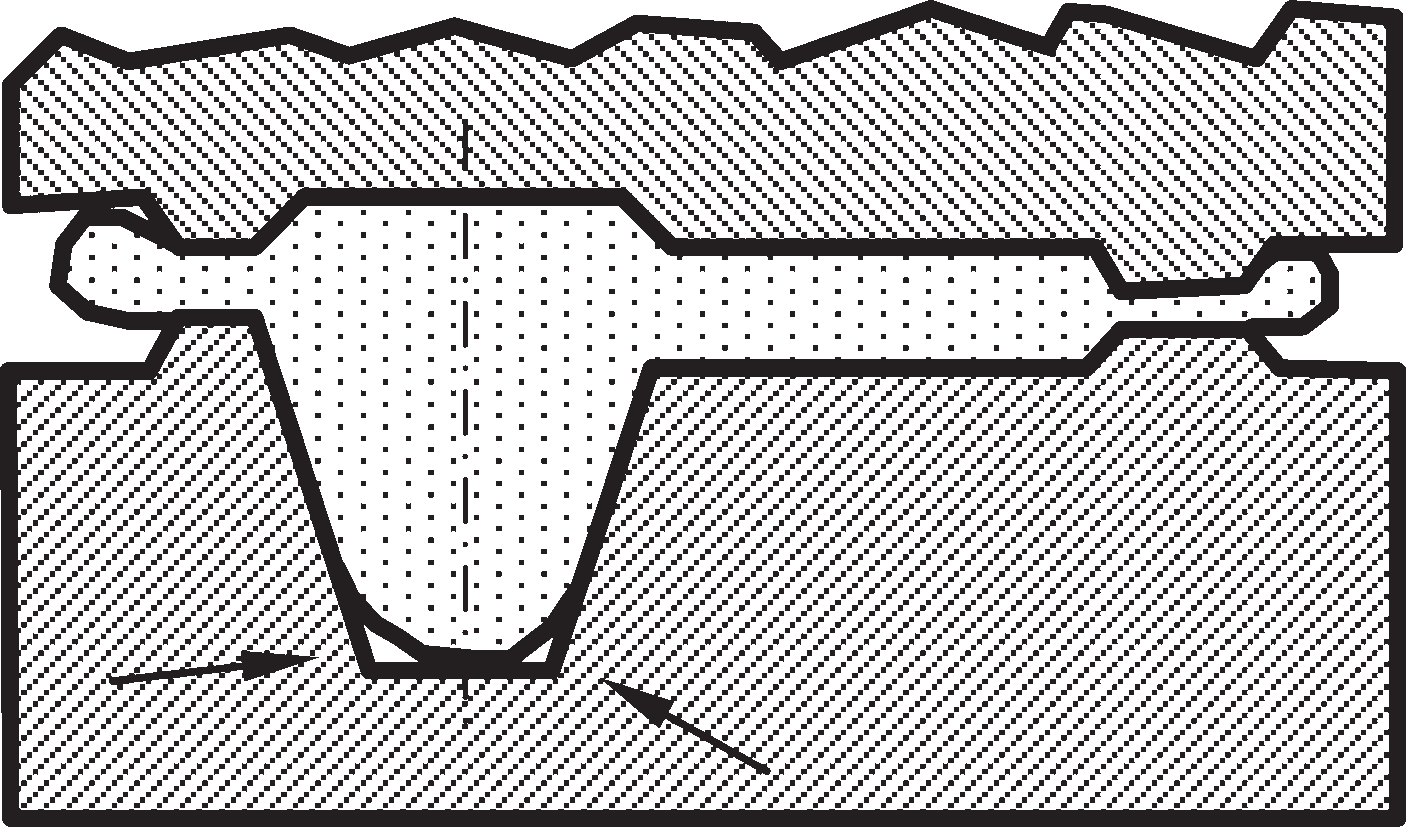

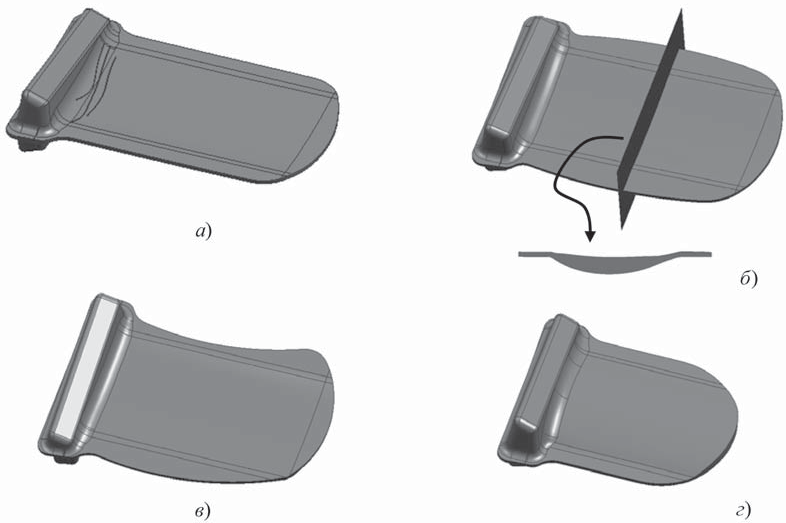

Основные дефекты при штамповке на горизонтально-ковочных машинах (ГКМ) приведены на рис. 16.

Среди них:

- образование кольцевого заусенца при формовке в окончательном ручье (рис. 16, а) как следствие избытка объема металла в высаживаемой части исходной (прутковой) заготовки, а также неправильная настройка машины. Устраняется уменьшением длины высаживаемой части заготовки;

- смещение высаживаемой части заготовки относительно оси штамповки (рис. 16, б), получаемое вследствие неудовлетворительной настройки ГКМ; избавляются от него путем поднастройки ГКМ посредством смещения формовочного ручья.

- образование продольного заусенца на зажимаемой части заготовки (рис. 16, в) из-за неправильной настройки ГКМ или неверно спроектированного зажимного ручья, устраняемое корректировкой настройки ГКМ или корректировкой конструкции зажимного ручья;

- заковы в зоне перехода от высаживаемой части заготовки к стержневой (рис. 16, г), появляющиеся в результате неверного оформления переходной зоны на предварительном переходе. Удаляются они доработкой оснастки ГКМ, формирующей переходную зону заготовки на предварительном переходе;

- трещины на поковке (рис. 16, д), образующиеся на формовочном переходе вследствие значительной степени деформации материала поковки. Для их устранения вводят дополнительный наборный переход;

- потеря устойчивости высаживаемой части заготовки (рис. 16, е), возникающая при критическом отношении длины высаживаемой части заготовки к ее диаметру. Ликвидируется этот дефект введением штамповки заготовки в дополнительном наборном ручье или уменьшением длины высаживаемой части исходной заготовки;

- незаполнение формовочного ручья вследствие недостаточного объема металла высаживаемой части заготовки или сбоев настройки ГКМ. Устраняется увеличением длины высаживаемой части исходной заготовки или проверкой настройки ГКМ.

Рис. 16. Некоторые виды дефектов при штамповке прутка в наборном ручье ГКМ: а – образование торцевого заусенца; б – смещение осей наборного ручья и оси прутковой заготовки; в – образование заусенца по разъему зажимных матриц; г – заковы в переходной зоне заготовки; д – трещина в зоне высадки заготовки; е – потеря устойчивости высаживаемой части заготовки

2.5. Основные виды дефектов при вальцовке

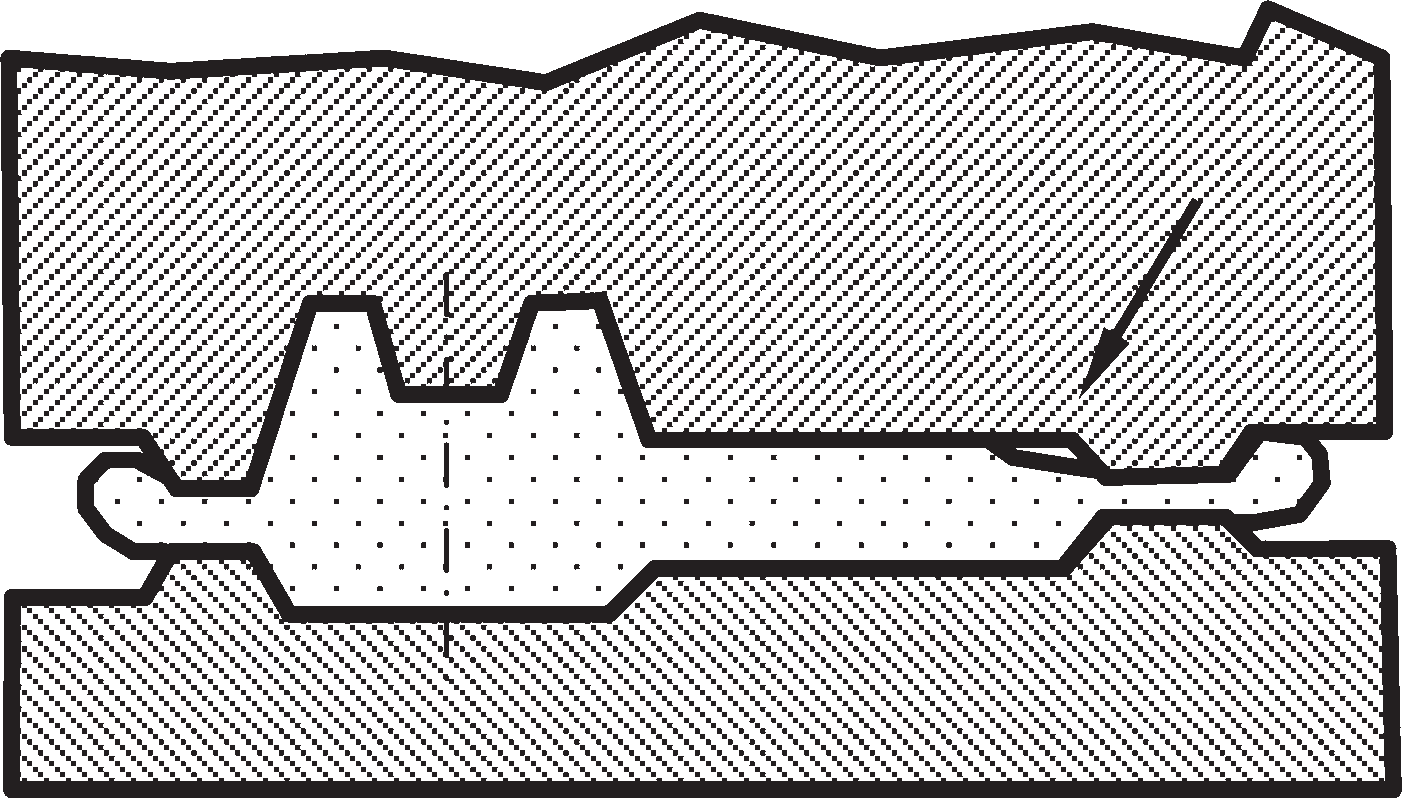

При вальцовке длинномерных штучных заготовок в ковочных вальцах наиболее часто встречаются следующие дефекты: трещины в начале вальцевания, образование заусенца вдоль оси заготовки по ширине вальцуемой части, искривление последней относительно оси заготовки, отклонения длины вальцуемой части заготовки.

Трещины в начале вальцевания (рис. 17, а) образуются при внедрении ковочных секторов – штампов в вальцуемую заготовку вследствие чрезмерно большой степени деформации заготовки (т.е. обжатия), а также при малых заходных радиусах секторов – штампов. Дефект устраняют доработкой заходных радиусов секторов – штампов в сторону их увеличения либо уменьшением степени обжатия заготовки. Заусенец, расположенный по кромкам вальцуемой части заготовки вдоль ее оси (рис. 17, б), появляется при неправильной настройке ковочных вальцев либо ошибке при расчете заготовки. Ликвидируют этот дефект разведением валков ковочных вальцев или пересчетом заготовки.

Искривление вальцуемой части заготовки, например вальцуемой заготовки лопатки авиационного двигателя (рис. 17, в), часто связано с неравномерным распределением степеней деформации в околокромочных зонах вальцуемой заготовки, приводящих к разным скоростям истечения металла по ее кромкам. Дефект характерен при вальцовке длинномерных заготовок переменного поперечного сечения с эквидистантным распределением припуска на исходной заготовке. Устраняют его, обеспечивая на заготовке пропорциональное распределение припуска перед вальцовкой, а также регулируя коэффициент трения (введением смазки или ее исключением) по зонам вальцуемой заготовки.

Отклонения длины вальцуемой части заготовки (короткая или чрезмерно удлиненная вальцуемая часть). Дефект связан с недостаточной (короткая вальцуемая часть заготовки) или чрезмерной (удлиненная) степенью деформации (обжатием) поперечных сечений заготовки по толщине. Ликвидируется этот дефект путем регулирования расстояния между ковочными вальцами.

Рис. 17. Основные виды дефектов при вальцовке заготовок лопаток газотурбинных двигателей из штучной заготовки: а – трещины в радиусе перехода замка в перо заготовки лопатки; б – заусенец по кромкам пера вальцуемой заготовки; в – «саблеобразность» вальцуемого пера заготовки лопатки; г – короткая окальцованная часть пера заготовки

Что такое вальцовка металла

Вальцовка листового металла — это формоизменяющая операция холодной штамповки, которая производится вращающимся непрофилированным инструментом.

Вальцовка листового металла (реже упоминается термин «вальцевание») относится к числу формоизменяющих операций холодной штамповки, которая производится вращающимся непрофилированным инструментом. Для вальцевания сплошного объемного проката используется предварительный нагрев заготовок, в остальных случаях деформирующей обработке подвергается холодный металл.

Оглавление

- 1 Область применения листовой вальцовки

- 2 Основные характеристики процесса

- 3 Машины для листовой вальцовки

Область применения листовой вальцовки

Вальцовка листовой стали — удобный и малоэнергоемкий способ получения пространственных изделий типа конусов или незамкнутых цилиндров из плоских исходных заготовок. По сравнению с иными технологиями производства изделий типа тел вращения (в частности, прессованием или вытяжкой) процессы вальцовки листового металла обеспечивают:

- Снижение эксплуатационных расходов на оборудование и оснастку.

- Повышение долговечности инструмента и станков.

- Сокращение времени на переналадку.

- Возможность эффективного использования в условиях мелкосерийного и единичного производства.

- Упрощение регламентных и ремонтных работ.

- Управление производительностью оборудования.

- Резкое снижение потерь от брака.

Внедрение процессов вальцовки металла с использованием в качестве исходных заготовок листа или полосы доступно не только небольшим производствам, но даже ремонтным мастерским, а также домашним мастерам. Как будет показано далее, кинематические схемы и конструкция вальцовочных станков для обработки листового материала весьма просты, а для их привода в некоторых случаях не требуется наличие внешних источников энергии.

Принципиальной особенностью вальцовки листового металла является то, что деформирование происходит не одновременно по всей контактной поверхности инструмента. Это хоть и вызывает некоторое снижение производительности оборудования, на самом деле способствует повышению стойкости рабочих прокатных валков. Дело в том, что во время вальцовки деформирующее усилие концентрируется не в точке или прямой (как, например, при вытяжке), а равномерно распространяется по всей поверхности соприкосновения валков с металлом. Поэтому удельные усилия процесса весьма невелики, а для изготовления инструмента не требуется применения дорогих инструментальных сталей.

Любая вальцовочная машина по стоимости существенно меньше гидравлического или механического пресса, а потому окупается уже в течение полугода своего активного использования. Одновременно увеличивается и долговечность: усилие вальцовки нарастает плавно и постепенно, по мере вхождения в зону деформации все новых и новых участков заготовки. Поэтому ударного характера возникновения рабочих нагрузок при вальцовке (даже в холодном состоянии) не наблюдается.

В практике эксплуатации вальцовочных станков никогда не возникает проблем с износом инструмента, поскольку поверхность валков имеет гладкий характер. Соответственно переналадка может сводиться лишь к замене валков на оснастку с иным значением диаметра.

Важно, что в процессе выполнения вальцовки оператор может изменять скорость деформирования металла, что не всегда возможно при других формовочных операциях листовой штамповки. Такое изменение снижает потери от брака.

Таким образом, вальцовка — это экономически выгодная технология обработки давлением листовых заготовок из высокопластичных металлов и сплавов.

Основные характеристики процесса

Вальцовка листа может выполняться в следующих вариантах:

- В продольном направлении подачи заготовки.

- В поперечном направлении подачи заготовки.

- При винтовой (спиральной) подаче.

Соответственно, в первом случае вальцовка металла применяется для получения длинных незамкнутых труб, а во втором — коротких. Результатом винтовой вальцовки является свертка труб, не требующих впоследствии сварной герметизации стыка.

Последовательность вальцовки

Вальцовка стальных изделий исходной толщиной до 4…6 мм обычно производится без нагрева исходного металла. Однако при формообразовании деталей из толстолистового материала, а также сплавов с низкой пластичностью (в частности, на основе титана), применяется предварительный подогрев до температур 250…3000С. В таких случаях вальцовочная машина устанавливается рядом с нагревательной печью. Нагревательная атмосфера в таких печах — безокислительная, что снижает процессы образования поверхностной окалины. Впрочем, при малых радиусах вальцовки окалина частично осыпается уже в процессе деформирования на вальцовочном оборудовании.

Типовой процесс вальцовки листового металла включает в себя следующие переходы:

- Подачу листа в захватную зону рабочего инструмента.

- Выставление значений рабочего зазора между валками.

- Прокатку плоской заготовки между инструментом в заданном направлении деформирования.

- Извлечение полуфабриката из рабочих валков и закатку одной из кромок обрабатываемой заготовки (выполняется для того, чтобы значение радиуса кривизны детали было одинаковым по всему ее диаметру).

При деформации горячекатаного листового проката перед вальцовкой производится правка листа. Это связано с увеличенными значениями допусков на неплоскостность поверхности такого металлопроката, что специально оговаривается техническими требованиями ГОСТ 16523. Правка обязательна также для холоднокатаного проката, если его толщина превышает 4 мм.

Силовые характеристики процесса листовой вальцовки определяются следующими особенностями:

- Деформирование производится не усилием, а крутящим моментом, значения которого зависят от физико-механических характеристик обрабатываемого материала, диаметра рабочих валков и условий контактного трения;

- Скорость вальцовки практически не оказывает влияние на энергетические затраты при выполнении операции; более того, повышение скорости вращения валков даже несколько снижает рабочее усилие процесса.;

- Трение между валками зависит от состояния их поверхности: при снижении шероховатости оно также снижается. Поэтому при постоянной эксплуатации вальцовочных машин требуется периодическая шлифовка поверхности оснастки (особенно, если вальцуется горячекатаный прокат, либо толстолистовые изделия);

- Вальцевание высокоуглеродистых сталей, а также сплавов алюминия с марганцем часто сопровождается явлением упругого пружинения материала. Относительно вальцовки оно не так заметно, как при гибке, однако во многих случаях требует повторного деформирования.

Диапазон технологических возможностей листовой вальцовки следующий:

- Длина вальцуемого проката, мм — до 12000.

- Толщина, мм — до 60.

- Частота вращения рабочих валков (для приводного оборудования), мин-1 — до 40.

- Практически достигаемая скорость непрерывной вальцовки, м/мин — до 8…10.

- Диаметр рабочих валков, мм — до 500.

Возможности вальцовочных станков с ручным приводом скромнее, но также достаточны для единичного производства операций свертки листа по необходимым значениям радиусов готовых деталей.

Машины для листовой вальцовки

Практическое применение нашли два исполнения вальцовочного оборудования — станки с нажимным валком (он обычно располагается посредине) и с эксцентрично размещенным инструментом. Первый тип применяется для толстолистовой вальцовки, а второй — для ротационного деформирования заготовок толщиной не более 2…2,5 мм.

Конструктивно такие станки различаются также по количеству рабочих валков. Обычно они устанавливаются горизонтально, хотя в некоторых неприводных моделях для деформирования небольших по размеру заготовок возможны и вертикальные машины, не требующие много места для своей установки.

Существенным различием в рассматриваемом оборудовании является и взаимное расположение рабочих валков: оно может быть симметричным и асимметричным. Асимметричные вальцовочные машины считаются более универсальными, поскольку с их помощью можно получать не только свертку цилиндров, но и разнообразное оформление их кромок (в частности, изгиб краев у детали). Именно на листогибочных вальцах с симметрично размещенными валками деформируют толстолистовые заготовки. Тем не менее, схема с тремя симметрично расположенными валками более технологична при обслуживании, а потому на практике применяется чаще.

Такой вальцовочный станок с внешним приводом включает в себя следующие узлы:

- Электродвигатель (для особо мощных типоразмеров применяются приводы на основе двигателей постоянного тока).

- Редуктор или клиноременную передачу (применительно к вальцам с регулируемой скоростью вращения в схему дополнительно встраивается вариатор).

- Вал, на котором размещается основной (нажимной) валок.

- Боковые стойки с подшипниковыми узлами. Для мощного оборудования используются подшипники скольжения, а в быстроходных вальцах — качения.

- Два нижних приводных валка. При симметричной схеме их оси с торца образуют с осью нажимного валка равносторонний треугольник, при асимметричной схеме ось одного из нижних валков располагается с небольшим смещением относительно оси верхнего валка, а нижняя устанавливается на расстояние, несколько превышающее межосевое. Этим исключается прогиб заготовки при ее вальцевании.

- Станину, на которой устанавливаются две опорные стойки.

- Защитный кожух, который при работе станка выполняет также функцию приемки полуфабриката, выходящего из технологического зазора между валками.

- Систему управления вальцами.

Регулировка технологических параметров оборудования для вальцовки листов производится изменением величины зазора между валками. В автоматических станках это выполняется программно, в процессе предварительной настройке, а в ручных моделях — при помощи храпового или винтового механизма, смонтированного в одной из боковых стоек.

Любая вальцовочная машина отечественного производства, предназначенная для работ с листовым металлом, маркируется начальной буквой И, и четырьмя цифрами. Две первые указывают на тип привода подвижного валка (механический или гидравлический), а две вторых — на основные технологические параметры оборудования: ширину и толщину листа.

Основные технические характеристики некоторых типоразмеров данного оборудования сведены в таблицу:

Автор статьи

Инженер-технолог в области металлургии и металлообработки

Поиск записей с помощью фильтра:

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Гибка уголка полкой внутрь с высокой точностью

В процессе обработки уголка может потребоваться не прямой, а деформированный профиль. Эту задачу призвана решить гибка уголка: алюминиевого или стального. Более податливым для процедуры материалом за счет природной мягкости считается алюминий.

Гибка уголка по радиусу

Самой точной и востребованной считается гибка по радиусу. В этом случае на изделие воздействуют сразу две силы: на внешнюю — растяжение, на внутреннюю — сжатие. Чтобы избежать негативных последствий, уголок в месте изгиба понемногу вдавливают на необходимую глубину, используя для этого траверсы.

В зависимости от направления усилия может проводиться гибка уголка полкой наружу или вальцовка уголка полкой внутрь. Чтобы вы лучше представили результаты этих процессов и могли сравнить полученные изделия, предлагаем взглянуть на изображение.

Гибка алюминиевого уголка

Несмотря на пластичность алюминия и кажущуюся простоту работы с ним добиться качественного результата бывает непросто. Если уголок произведен не из чистого металла и состоит из большого количества легирующих элементов, его гибкость значительно уменьшается. Чтобы не допустить дефектов, а тем более не сломать заготовку, ее нагревают в месте гиба.

Еще один нюанс алюминия со включениями — его повышенная упругость. Она тоже влияет на процесс не лучшим образом: уже согнутый уголок может частично распрямиться. Чтобы этого не произошло, при гибке уголка полкой внутрь алюминиевого следует чуть завышать угол гиба и занижать радиус.

Гибка уголка полкой внутрь

Вариант сгибания, при котором полки “смотрят” внутрь изгиба, используется при создании разнообразных конструкций. В том числе для возведения малых архитектурных форм, элементов ландшафтного дизайна, для производства мебели и оригинальных элементов интерьера. Нередко уголок загибают для того, чтобы затем при помощи сварки получить замкнутую заготовку — окружность.

Выполнить эту операцию можно и вручную, но для сведения рисков к минимуму лучше использовать для вальцовки уголка по радиусу полкой внутрь автоматическое оборудование — стационарное или переносное.

Гибка (вальцовка) уголка

Во многих источниках гибочные работы по отношению к уголку называются также вальцовочными. И здесь нет ошибки: при вальцовке, по сути, происходит та же операция, хотя этот термин чаще применяется к листовому или трубному прокату. Поэтому в данной статье мы используем понятия “гибка” и “вальцовка” как идентичные, подразумевая под ними одну и ту же операцию.

Руководство по сгибанию металлического уголка

Удивительно, но факт: процесс гибки уголка алюминиевого может занимать пару-тройку минут, а подготовка к этой работе, даже выполняемой станком, отнимет в разы больше времени. Мастеру нужно оценить состояние заготовки, сырье, из которого она изготовлена, выбрать оборудование и тип роликов, через которые будет проходить уголок. Если требуется идеально ровная поверхность детали, придется отказаться от стальных в пользу полимерных, так как стальные могут поцарапать нежный металл.

Если алюминий легирован и согнуть его без нагрева не получается, специалист сталкивается еще с одним негативным моментом — образованием в месте нагрева окалины. При гибке она может также сказаться на качестве поверхности, поэтому непосредственно перед операцией ее удаляют с неостывшей заготовки при помощи железной щетки. Но эти усилия должны быть легкими — опять же во избежание царапин.

Способы гибки уголка

Таким образом, гибка уголка полкой наружу и полками внутрь может выполняться с предварительной термической обработкой (так называемое горячее сгибание) и без нее (холодное). Когда в процессе не используется специальное оборудование, такая гибка называется свободной. Если для нее требуются механические приспособления, это уже не просто гибка, а калибровка.

Как согнуть уголок в кольцо своими руками

Получить из уголка кольцо можно и в домашних условиях, хотя придется попотеть. В этом случае рекомендуется нагреть заготовку, даже если она сделана из “чистого” алюминия. В быту для такой операции можно использовать газовую горелку или паяльную лампу. Чтобы получить круг правильной формы, потребуется шаблон, который придется постепенно огибать и править изделие при помощи молота или кувалды.

Замкнуть уголок в круг можно и при помощи болгарки, но добиться правильной формы и в том, и в другом случае очень сложно: вместо круга может получиться нечто бесформенное, хоть и замкнутое в подобие окружности. Во избежание порчи материала и риска работы с газом или паяльником все-таки рекомендуем обращаться к профессионалам.

Гибка уголка — цена

На ценообразование вальцовки уголка по радиусу полкой внутрь влияют несколько факторов:

- длина полок уголка и толщина его сечения,

- количество изделий в партии,

- время на выполнение проекта,

- тип сырья (сталь или алюминий, особенности легирующих элементов),

- требования к точности и качеству гиба.

Преимущества гибки уголков

Главный плюс вальцовки уголка полкой внутрь в том, что она помогает получить изделие сложной формы, не прибегая к его резке на отдельные элементы и к сварке. Таким образом, получаются изделия из цельного проката, которые намного прочнее любых сварных. Технология гибки на автоматическом оборудовании также отличается:

- универсальностью,

- точностью,

- безопасностью для заготовок,

- экономичностью — благодаря незначительному расходу электроэнергии и низкой себестоимости,

- возможностью настройки и перенастройки оборудования в процессе работы.

Таким образом, экономия сил, времени и ресурсов заказчика при обращении на производство очевидна.

Где заказать гибку алюминиевого уголка в Москве?

Относительная дешевизна гибочного оборудования делает его доступным широкому кругу потребителей. В том числе и частным мастерам, которые охотно приобретают переносные станки портативные станки и предлагают услуги гибки уголка полкой внутрь алюминиевого в Интернете.

Но если согнуть пару-тройку десятков уголков вполне под силу и гаражных дел мастеру, серийную партию из сотен заготовок можно обработать только на производстве, не испытывающем дефицита в оборудовании. Мы работаем с заказами любого объема и гарантируем их выполнение в срок. Ждём ваших звонков и заявок в режиме онлайн.

#1

Отправлено 07 Октябрь 2012, 21:29

Заметил, что стали получаться плохие вальцовки. Рассмотрел при ярком свете конус вальцовки и обнаружил там две борозды. На уровне 1\2 и на уровне 3/8 ( на самом инструменте) Вальцовки 1/4 получаются идеальные. Чем объяснить это? И что дальше делать.. Это брак или естественный процесс. Пользовался с июля по октябрь. Думаю, сделал этой вальцовкой не больше 50 кондиционеров

- Наверх

#2

V@D1k

V@D1k

207

- из: ВЕЛИКОГО Новгорода и СПБ

Отправлено 07 Октябрь 2012, 21:33

риммером фаску снимаешь?

- Наверх

#3

War_war

Отправлено 07 Октябрь 2012, 21:39

Цитата(V@D1k @ 07.10.2012, 21:33)

риммером фаску снимаешь?

Я извиняюсь.. вроде понятно объяснил.. борозда на самом инструменте. Риммером снимаю фаску, использую смазку для буров… вытряхиваю стружку..

Всё как нужно..

- Наверх

#4

olart07

Отправлено 07 Октябрь 2012, 23:54

У меня вигам сдох не прожив и одного сезона , похоже и риджит может говном оказатся

- Наверх

#5

V@D1k

V@D1k

207

- из: ВЕЛИКОГО Новгорода и СПБ

Отправлено 08 Октябрь 2012, 00:23

видать чтото такое попало туды.. х3 вальцовки то держут?)

- Наверх

#6

Aidar

Отправлено 08 Октябрь 2012, 09:29

Конус мог запороть за раз вальцевания на старой трубе (очень старой). Если труба не внушает доверия, то я обычно припаиваю на конец кусочек новой.

- Наверх

#7

V@D1k

V@D1k

207

- из: ВЕЛИКОГО Новгорода и СПБ

Отправлено 08 Октябрь 2012, 09:33

а ещё ты всё чотко делал.. конус куда надо входил?..

а то можно её криво зажать и она не по центру пойдёт развальцовывать

- Наверх

#8

flashca

Отправлено 08 Октябрь 2012, 11:41

Свою первую вальцовку ( мастеркул) убил указанным Вадиком способом , в торопях пару раз зафиксировал не соосно раз плашку наоборот поставил .

- Наверх

#9

autolicum

Отправлено 08 Октябрь 2012, 15:41

Вальцовку в ящики с инструментами носите?

Возможно, при перевозке, в конус что-то ударило, отвертка, там, или ключ!………

С дружеским приветом!

- Наверх

#10

SSA

Отправлено 08 Октябрь 2012, 17:09

Посмотрите это:

Please Login or Register to see this Hidden Content

Возможно, просто снять конус и отшлифовать.

- Наверх

#11

Славон

Отправлено 04 Февраль 2013, 02:18

угу,я свою тоже разок решил разобрать полностью и полирнуть конус.

разобрал, вынул конус, зажал его в шуруповёрт скоростной, и давай прогонять наждачками на уменьшение зерна, а потом пастой гои прошёл. получилось зеркальце .

запороть возможно если вальцовку упереть конусом в её железные «тиски» без медной трубы.

она в магазе в таком виде хранилась. и в руки ни кому давать нельзя. а то сразу зажать на пустую хотят.

- Наверх

#12

AndryL

AndryL

-

- Пользователи

-

- 8 сообщений

Новичок

0

- из: Moscow

Отправлено 20 Февраль 2013, 17:19

Please Login or Register to see this Hidden Content

- Наверх

#13

V@D1k

V@D1k

207

- из: ВЕЛИКОГО Новгорода и СПБ

Отправлено 20 Февраль 2013, 17:51

у меня коллега вальцует риджитом уже 5 лет, не менял конус — всё отлично

- Наверх

#14

Славон

Отправлено 20 Февраль 2013, 19:31

Цитата(V@D1k @ 20.02.2013, 17:51)

у меня коллега вальцует риджитом уже 5 лет, не менял конус — всё отлично

так правильно, а что ему будет то этому стальному конусу от медных труб?

просто нельзя вальцовку никому в руки давать!

хрен углядишь. то друг, то корефан.

все же умные и берут тиски,насовывают вальцовку и начинают закручивать её. БЕЗ МЕДНОЙ ТРУБКИ.

вот конус и упирается в стальные губки тисков.

и всё. пипец. приплыли-царапины по кругу готовы.

- Наверх

#15

VladimirK

Отправлено 13 Август 2013, 18:00

Полностью согласен, что вальцовку свою никому не давать. Ставить Ridgit строго соосно в тисочках, чтобы не было смещения. Пару раз, таки на внутрянке, установил чуть сбоку и замял трубу. Царапин пока не делает. Всегда смазываю конус вальцовки маслом и торец трубы, раздавленная медь не прилипает. Не спеша прокручиваю труборез, чтобы не давить на трубу, лучше лишний раз прокрутить труборезом вокруг трубы, но без усилия, без продавливания.

Остальные фотографии крупным планом выложил в статье

- Наверх