Привет, читатели!

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG «любит» чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

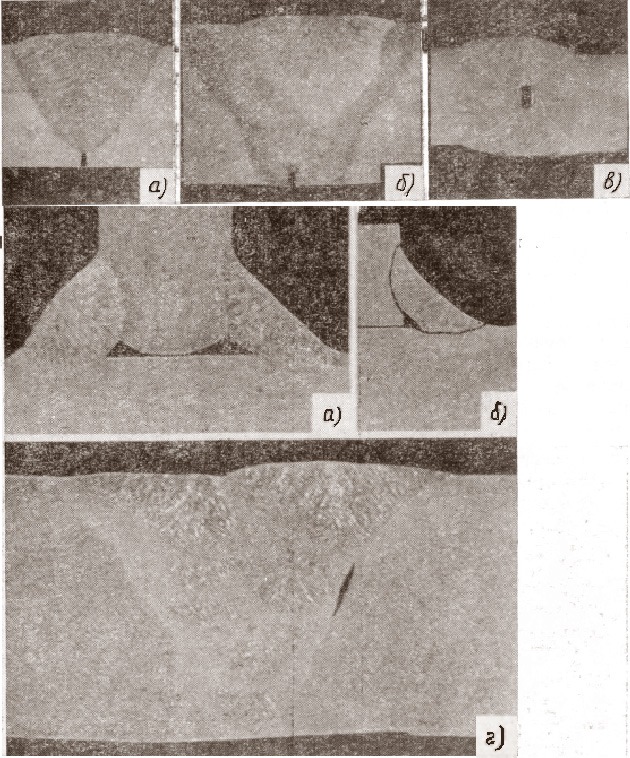

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

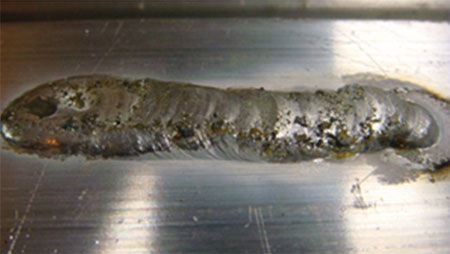

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

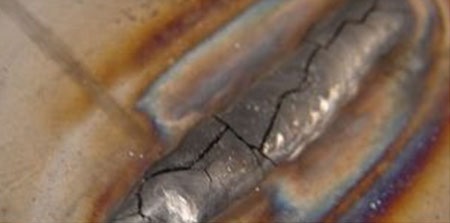

Трещины:

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

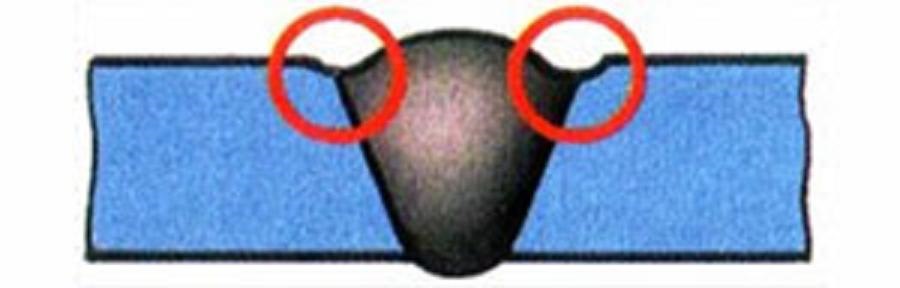

Подрезы.

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно «пенообразование», те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — «дырка» При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Следующий пост о сварке Предыдущий пост о сварке

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

На чтение 17 мин. Опубликовано

Содержание

- Ошибки при сварке аргоном

- Ошибки при сварке аргоном

- Наплывы и подрезы в аргонодуговой сварке

- Ошибки при TIG сварке

- Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

- Блог находчивого сварщика

Ошибки при сварке аргоном

Ошибки при сварке аргоном у начинающих и не только

Здравствуйте дорогие читатели! Сегодня речь пойдёт о дефектах и ошибках при сварке аргоном. Начинающими сварщиками ошибок допускается немало, ведь TIG сварка аргоном, как не одна другая сварка любит стерильность.

Самой распространённой ошибкой в аргонодуговой сварке считается непровар. Это такой дефект, при котором не видно с противоположной стороны заготовки сварочного шва.

Здесь начинающие сварщики допускают одну из грубейших ошибок — они забывают, что помимо красивого и идеального шва, также нужен хороший провар металла. Рассмотрим помимо этой и другие ошибки при сварке аргоном, которые отрицательным образом влияют на сварочное соединение.

Ошибки при сварке аргоном

Непровары — что может быть хуже, чем не до конца проваренный металл? То есть, простыми словами, нет надежного соединения между основным металлом и наплавленным.

Данная ошибка при аргонодуговой сварке пагубно сказывается на прочности будущего соединения. Для устранения непроваров придётся разделывать кромки с противоположной стороны шва и осуществлять заново сварку.

Недостаточная подготовка поверхности перед свариванием, это вторая ошибка. Выше было сказано, что сварка аргоном любит чистоту, и это правда! Неочищенная поверхность алюминия, например, приводит к появлению различных дефектов, таких, как окислы на поверхности, трещины и т. д.

Трещины при аргонодуговой сварке также могут появиться по причинам завышенного ампеража или из-за неправильного расположения сварочных швов. Такая ошибка приводит к возникновению излишнего напряжения, которое и приводит к появлению трещин.

Чтобы устранить трещины в алюминии при сварке аргоном, придётся делать вырезание или засверливание трещин в конце.

Наплывы и подрезы в аргонодуговой сварке

Не менее частыми дефектами в аргонодуговой сварке являются наплывы и подрезы. Природа происхождения наплывов связана с подтеканием присадочного материала на основной, а также вследствие непровара с ним.

Данный дефект вызван такой ошибкой, из-за которой происходит маленький нагрев основного металла. Как правило, это слабый ток сварки или большое количество присадочного материала.

Подрезы образуются в том случае, когда наоборот, сварочный ток сильно завышен. Подрезы в аргонодуговой сварке характеризуются углублениями в околошовной зоне сварочного шва.

Не нужно, наверное, говорить, что любой из вышеперечисленных дефектов серьёзно влияет на качество и прочность аргонодугового соединения. Например, при подрезах существенно уменьшается сечение шва, а также создаётся излишнее напряжение на соединение.

Чтобы устранить подрезы достаточно наплавить тонкий слой металла вдоль линии дефекта, а затем зашлифовать полученное соединение.

Источник

Ошибки при TIG сварке

Ниже рассматриваются некоторые общие проблемы возникающие при TIG сварке.

| Возможная причина | Способ устранения |

| Быстрое сгорание вольфрамового электрода | |

| Недостаточный расход газа. | Убедиться, что в системе подачи газа нет помех, а в баллоне есть газ. Расход газа, как правило, должен быть около 15-20 CFH (7-10 л/мин). |

| Электрод подключен к плюсу. | Подключить электрод к минусу. |

| Неправильно выбран диаметр для используемого тока. | Использовать электрод с большим диаметром или уменьшить ток. |

| Вольфрам окисляется в паузах при сварке. | Газ должен поступать в горелку в течение 10-15 секунд после гашения дуги (примерно по одной секунде для каждых 10А сварочного тока). |

| Используется электрод без присадок. | Например, при сварке переменным током, вместо электрода WP использовать WL-20. |

| Загрязнение шва вольфрамом | |

| Электрод плавится в сварочную ванну. | Использовать вместо электрода WP легированный электрод. |

| Электрод касается сварочной ванны. | Электрод держать выше. |

| Шов плохого цвета или пористый | |

| Был конденсат на свариваемом металле. | Если металл хранился на холоде и для сварки был занесен в теплое помещение, на нем может образоваться конденсат. Его нужно удалять. Вода при высокой температуре распадается на водород и кислород, которые взаимодействуют с металлом. |

| Неплотное подключение шланга или горелки, неисправный шланг. | Затянуть соединения шланга и горелки. Проверить шланг на порезы. |

| Недостаточный расход газа. | Отрегулировать расход газа. Расход газа, как правило, должен быть около 15-20 CFH (7-10 л/мин). |

| Загрязненный или неподходящий присадочный материала. | Проверить тип присадочного металла. Удалить жир, масла и влагу с присадочного металла. |

| Загрязнение свариваемого металла. | Удалить краску, жир, масла и другую грязь, в том числе поверхностную пленку оксида металла. |

| Желтый дым или пыль на поверхности сопла, электрод изменяет цвет | |

| Очень низкий расход газа. | Увеличить расход газа. Расход газа, как правило, должен быть около 15-20 CFH (7-10 л/мин). |

| Слишком рано отключается газ после гашения дуги. | Газ должен поступать в горелку в течение 10-15 секунд после гашения дуги (примерно по одной секунде для каждых 10А сварочного тока). |

| Нестабильная дуга | |

| Неправильная полярность (при постоянном токе). | Проверить полярность. Электрод должен быть подключен к минусу. |

| Вольфрамовый электрод загрязнен. | Удалить загрязнение и переточить электрод. |

| Слишком длинная дуга. | Сократить длину дуги. |

| Загрязнен свариваемый металл. | Удалить краску, жир, масла и другую грязь, в том числе поверхностную пленку оксида металла. |

| Неправильно подготовлен электрод. | Для сварки постоянным токов электрод затачивается в виде конуса и делается притупление. Для сварки переменным током делается закругление. |

Дата добавления: 2015-12-29 ; просмотров: 3120 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сейчас пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, так как TIG «любит» чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот не провар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А если у меня шов красивый — значит изнутри провар есть. Чёртас два!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно «пенообразование», те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — «дырка» При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

Источник

Блог находчивого сварщика

Случалось, ли у вас когда-нибудь при начале TIG сварки, что вольфрамовый электрод расплавлялся, например, как это происходит сейчас? Сегодня я собираюсь показать вам 5 наиболее частых ошибок при TIG сварке. Ошибок, с которыми на самом деле сталкиваются даже эксперты в сварке.

Что произошло. я включил аппарат, в начале у меня был вольфрамовый электрод с заостренным концом, затем я зажег дугу на детали из нержавеющей стали, и когда я начал поднимать дугу, я заметил, что вольфрам начал выгорать, и появился шарик на конце электрода Итак, какая причина этого?

1. Прямая полярность

Как правило, это происходит во время неправильной настройки машины. Гнёзда для штекера кабеля массы и горелки выглядят почти одинаково, если вы берете горелку TIG, и втыкаете ее в обратную полярность, многие люди не знают что это такое, и если вы воткнете кабель массы в гнездо для горелки, вы получите обратную полярность и произойдет выгорание электрода.

Поэтому при настройке сварочного аппарата будьте очень внимательны когда втыкаете горелку и массу – на многих аппаратах есть краткая картинка, в котором показано, куда правильно втыкать горелку, а куда кабель заземления. Конкретно у этого аппарат есть вход «минус» и «плюс». И я взял горелку, и воткнул в «минус». Что мне остается, это свободный вход «плюс», куда мы и втыкаем кабель заземления. В этом аппарате, как и во многих других есть памятка, как куда правильно втыкать штекеры.

Итак, я двигаюсь дальше, я воткну штекеры в правильные гнезда и продемонстрирую, что теперь все работает хорошо, и мы посмотрим на электрод. Хорошо, я перевернул мой вольфрам, чтобы кончик был вновь заостренный, я поменял штекеры, таким образом чтобы получилась прямая полярность, «плюс» на изделии. И теперь я собираюсь проверить, что все работает правильно. Окей, я вижу ванну, хорошо заостренный вольфрам, поэтому теперь все работает правильно.

Тест показал, что что прямая полярность правильная, дуга стабильна, слышен поток газа. Итак, это был разбор ошибки номер один, поэтому вначале убедитесь, что у вас правильно воткнуты горелка и заземление и что нет проблем с полярностью.

2. Угол горелки

Окей, номер два наиболее часто встречаемых ошибок при TIG сварке – неправильный угол горелки. Когда мы говорим о TIG сварке, вы можете посмотреть в других видео, мы говорим что идеальный угол расположения горелки к детали – прямой. Но в реальности нам необходимо видеть ванну и чтобы не влезать под горелку, мы немного поворачиваем её угол. Настолько, насколько можно. Мне нравиться описать эту ситуацию так – прямой угол идеально. Далее в процессе сварки вы меняете угол на 15 градусов, далее 30 градусов, 45, вы понимаете, что при угле 45 градусов процесс все еще стабилен, но знайте, что дальнейшее опрокидывание горелки может привести к переломному моменту, который может возникнуть при увеличении угла до 60 градусов, когда дуга становится нестабильной, ухудшается сварочная ванна, поток аргона отклоняется, поэтому просто знайте, что если процесс стал нестабилен, попробуйте вернуть горелку к прямому углу. При длительной сварке вы можете просто устать и не осознавая изменить угол наклона в процессе.

Давайте я вам покажу что происходит при изменении угла от идеального прямого к углу, при котором процесс начинает быть нестабильным. Окей, я зажигаю дугу, угол не совсем идеальный, он позволяет мне видеть ванну, я вижу её достаточно хорошо, добавляю присадочный материал. И далее я начинаю изменять угол наклона горелки, становится тяжело контролировать дугу, Я не могу продолжить, процесс выходит из под контроля. Вы можете видеть, что вероятно, при угле наклона шестьдесят градусов, я потерял контроль над дугой, я остановился. поэтому просто знайте, что при прямом угле у вас хорошая стабильная дуга, хорошая стабильная ванна и изменяя этот угол, дуга будет гулять, поэтому вам нужно определить какой угол лучше всего подходит для вас. Здесь я все еще имею хорошее контроль даже под этим углом, но есть угол, при котором полностью теряется этот контроль, так что важный момент номер два — угла наклона горелки.

3. Неправильный газ

Важный аспект номер три – это защитный газ. Какой газ мы чаще всего используем при TIG сварке и я могу сказать что практически всегда я рекомендую стопроцентный аргон. Если вы сейчас только на начальном пути обучения сварке и вы должны знать распространенный процесс MIG сварки, когда вы нажимаете на кнопку на горелкt и через нее подается проволока, вы наверно знаете, что часто используемый газ при MIG сварке – смесь аргона с CO2. Поэтому если вы возьмете баллон со смесью газа для MIG сварки —потому что там тоже есть аргон, почему бы не попробовать? – Это не сработает, потому что присутствующий CO2 это летучий, активный газ, и если вы попробуете TIG сварку с этим газом – возможны всякие непредсказуемые вещи.

Я попробую показать вам что будет, если вместо аргона использовать смесь для MIG сварки. Иногда его называют смесь25, иногда смесь75/25 – 75 это процент аргона, 25 – CO2. Эту смесь не надо использовать при TIG сварке, но я вам покажу что будет если ее использовать. Вы можете видеть много искр, брызг, сварка происходит, но вы можете увидеть пламя, все время вспыхивает, это выглядит небрежно. Вы видите, я могу варить в этом газе, потому что в смеси есть 75% аргона, но имеющиеся 25% CO2 дестабилизируют дугу, что приводит к появлению искр и брызг, и чем дольше вы свариваете тем больше шанс что в месте где в металле возможна примесь серы, произойдет ее выплеск. Поэтому сейчас я поменяю обратно защитный газ на чистый аргон и покажу вам процесс при правильном газе.

Окей, все что я сделал это поменял обратно газ со смеси 25% CO2 и 75% аргона, на чистый стопроцентный аргон и я покажу сварку на той же детали, чтобы вы смогли увидеть разницу с предыдущей сваркой в смеси. хорошо, только что вы видели, что вначале сварки тоже были небольшие искры, это было результатом остававшегося в горелке газа от предыдущей сварки, поэтому потребовалось около трех или четырех секунд, и защитный газ заменился аргоном и вы сразу увидели изменения на самом сварном шве.

4. Давление газа

Окей, номер четыре по самым распространенным ошибкам при TIG сварке связана тоже с газом – это давление или поток газа. Он измеряется в кубических футах в час, по метрической системе это литры в минуту. У моего сопла на горелке достаточно небольшое отверстие, и вольфрам выступает примерно на 6 миллиметров, поэтому я думаю что идеальный поток газа будет в пределах от 7 до 10 литров в минуту. Логика что чем больше поток тем лучше неправильная, например если кто думает что 7 или 10 хорошо, а 20 или 30 литров лучше, что чем больше аргона, тем лучше газовая защита – это неправильно. В реальности бОльший поток газа создает турбулентность и начинает всасывать кислород из воздуха, ухудшается защита, что приводит к пористости сварного шва. поэтому давайте посмотрим, что произойдет, если случайно или в нашем случае специально увеличить поток, возможно, до 25 или 30 литров в минуту.

Я вижу что у меня нет сейчас стабильной сварочной ванны, вы это можете видеть, как она неравномерна. Вы действительно можете услышать сильный поток газа. Просто удивительно, что, изменяя поток газа, настолько сильно меняется процесс, я не контролирую ванну, поток газа 30 литров, вы можете слышать его – газ шипит, его настолько много, что он будоражит ванну, можно увидеть пористость, развивающуюся внутри шва, поэтому, даже не закончив сварку, можно увидеть образующуюся пористость во время процесса, поэтому давайте вернемся и посмотрим к результату, который мы сваривали при потоке газа в диапазоне от 7 до 10 литров и посмотрим разницу.

5. Напряжение.

Итак, пятое и последнее, о чем мы будем говорить по теме самых распространенных ошибок в TIG сварке – это напряжение. Сегодня есть аппараты, которые показывают вам напряжение на дуге, но в реальности вы как сварщик, должны сами контролировать его, управляя напряжением по расстоянию от вольфрама до свариваемого изделия. Я рекомендую точно так же, как во многих инструкциях, расстояние от кончика вольфрама до изделия должно быть примерно на расстоянии в толщину монеты в десять центов. (толщина монеты = 1,53 мм) Теперь, если вы сможете держать это расстояние, вы, вероятно, будете в диапазоне от 9 до 12 вольт.

Причина, по которой необходимо держать такое близкое расстояние к вашему сварному шву, состоит в том, что вы получаете небольшую коническую дугу, и требуемый ток может составлять 50 ампер для моего сварного шва. Если я поднимаю горелку слишком высоко, тогда требуется бОльшая сила тока, из за подъема горелки дуга становится шире, вы теряете контроль над ванной. Поэтому некоторые люди могут очень хорошо сваривать с минимальными деформациями, а у других большие деформации изделий при сварке.

Окей, сейчас я хочу вам продемонстрировать, я начну сварку с напряжением 9-12 Вольт, затем я увеличу дугу и чтобы контролировать ванну, я увеличу силу тока. Зажигаем дугу, все, что я хочу сделать, это просто получить небольшую ванну, которую я смогу увидеть. если вы заметите, мой вольфрам действительно близок к ванне, я немного продвигаюсь вперед, чтобы потом увидеть разницу, я не добавляю присадки, чтобы вы смогли увидеть что ржавчина и примеси выходят из металла, что все виды ржавчины и прочие примеси выходят, я продвигаю горелку со стабильной скоростью, теперь я собираюсь поднять горелку намного выше, теперь я могу видеть ванну лучше, но мне нужно увеличить силу тока, чтобы ванна была стабильнее, вы можете видеть, что у меня в два-три раза увеличилось тепловложение, поскольку это необходимо при увеличенной дуге, так что это не очень хорошо, вы помните, как было вначале процесса, что было все в порядке, и будет лучше, если опустить горелку ниже, ниже и еще ниже. Когда вы это сделаете, у вас будет очень стабильная ванна.

Итак, что вы могли увидеть сейчас, была очень стабильная ванна в диапазоне от девяти до двенадцати вольт, очень хорошо управляемая дуга. Я сваривал сталь, это был не самый чистый кусок металла, но я сварил около двух с половиной сантиметров при девяти вольтах, а затем я поднял горелку, увеличил дугу и силу тока, я не только потерял стабильность ванны, я начал получать пористость в сварном шве. Так что просто знайте, что чем больше дуга, тем больше проблем с пористостью. Дальше я пошел вперед и вновь уменьшил дугу и напряжение на ней до девяти — двенадцати вольт, и вы могли увидеть, что шов вновь стал чистым. Итак, в любом случае это самые лучшие пять аспектов, с которыми я часто сталкиваюсь, в основном про них много вопросов от вас на форумах, но мы будем дополнять эту пятерку, возможные ошибки при сварке других металлов.

Пишите Ваши вопросы в комментариях! Спасибо.

Источник

Сварка алюминия аргоном: подробная инструкция для начинающих

Алюминий – не самый легкий материал для металлообработки. Однако, при соблюдении определенных правил и рекомендаций, сварка этого металла не вызывает трудностей. Сварные соединения можно выполнять разными способами, но самый надежный и красивый шов, который не нуждается в дополнительной обработке, можно получить только при использовании аргона.

Специфические свойства алюминия

Прежде чем на практике осваивать сварку в аргоне соединений «летучего» металла, следует хорошо понимать его свойства и обязательно учитывать их. Такие характеристики, как небольшой удельный вес, высокая прочность и стойкость к коррозии, позволяют создавать легкие и надежные конструкции. Но несмотря на то, что алюминий легко поддается механической обработке и формовке, создание неразъемных соединений с ним имеет свои особенности:

- Алюминий — высоко активное вещество. При взаимодействии с кислородом он окисляется. На его поверхности образуется «защитный» слой в виде оксидного покрытия, для нагрева которого нужна температура свыше 2 тыс. градусов, тогда как t плавления самого металла в зависимости от его чистоты составляет 640-660 ⁰C.

- Из-за высокой теплопроводности данного цветного металла происходит интенсивный отвод тепла от места сварки в соединяемые детали и глубина провара становится меньше. Чтобы такого не происходило, заготовку предварительно нагревают.

- Когда алюминий плавится, то не меняет цвет, что создает определенные трудности. Потому как визуально невозможно оценить нагрев соединяемых элементов. Из-за чего случаются прожоги и утечки.

- При проведении сварочных работ необходимо учитывать значительный коэффициент линейного расширения алюминия. В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

Еще один важный момент — определить расход газа. Чем толще материал, тем он выше.

Чтобы металл при взаимодействии с кислородом не окислялся, рабочую зону защищают аргоновым куполом. Если использовать сварочные полуавтоматы, то две задачи решаются одновременно: непрерывная подача проволоки и защита зоны плавления от внешнего воздействия.

Сварка алюминия. Основные способы

Металлообработку алюминия в большинстве случаев проводят полуавтоматом, аргоном, инвертором.

При сварке полуавтоматическим аппаратом (MIG/MAG) вместо электрода используется сварочная проволока. Она бывает двух видов: омедненная и флюсовая. Поскольку проволока подается автоматически, то нет необходимости следить за расстоянием между горелкой и металлом. Оно постоянно.

Шов получается доброкачественным, хотя скорость выполнения ниже, чем при втором способе.

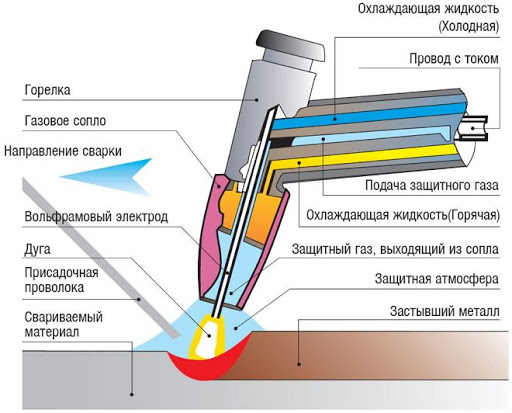

При аргонодуговой сварке (TIG) работают с электродами из вольфрама. Детали нагреваются посредством электрической дуги, которая горит между электродом и местом соединения. В область расплавления металла подается алюминиевый провод, благодаря чему формируется сварочный шов.

Варить такой материал, как алюминий, инвенторными аппаратами не всегда удобно, поскольку сложно контролировать качество. При использовании плавящихся электродов с покрытием сварка выполняется постоянным током, где держатель с электродом присоединяется к плюсовой клемме инвентора. В случае с вольфрамом используется переменный ток.

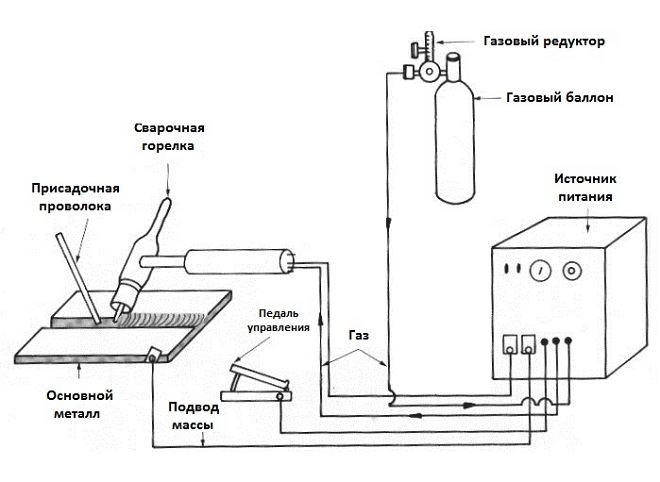

Технология аргоновой сварки

Данная технология применяется там, где важен вид и качество сварного соединения. Для её выполнения потребуется источник тока, баллон с аргоном, подающее устройство, которое проталкивает присадочную проволоку в рабочую зону, и аппарат. Если он двухрежимный, то необходимо выбрать режим переменного тока (АС). Первоначально работают с большой силой тока, чтобы быстрее прогреть металл. Затем её уменьшают, во избежание пережогов.

Чтобы снизить расход аргона, необходимо укомплектовать горелку газовой линзой со специальной сеткой.

Настройка аппарата

Алюминий и его сплавы свариваются на прямой полярности, на электроде минус. Сварку выполняют переменным током.

Настройка аппарата производится следующим образом:

- Непосредственно перед работой выставляют давление газа (6-12 л). Оно зависит от условий (помещение или открытый воздух) и диаметра сопла. Нужно учитывать такое понятие как турбулентность. Когда из сопла выходит большой напор газа, он перемешивается с воздухом, и защита зоны снижается.

- Далее определяются с режимом работы.

- Устанавливают продувку шва (сек) и ток старта (А).

- Возрастание тока (2 сек).

- Затем выставляют основной ток, который зависит от вида и толщины материала.

После чего приступают к настройкам переменного тока. Как правило, это частота в 200 Гц и баланс переменного тока 40% при небольшой ширине шва.

Устанавливают режим «заварка кратера» (усадочная раковина, возникающая в результате резкого обрыва дуги), время спада, ток завершения и обдув шва. По определению кратера быть не должно. Есть замок и он не должен отличаться от основного шва, но это зависит от мастерства сварщика.

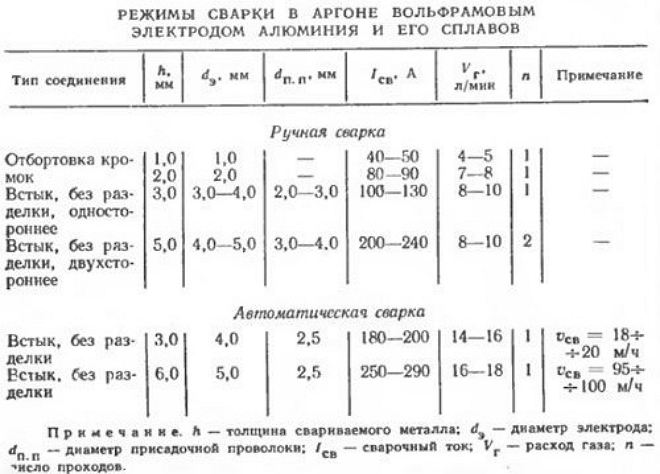

| Режимы аргонодуговой сварки алюминия вольфрамовым электродом | ||||

| Толщина металла, мм | Диаметр, мм | Сила тока, а | ||

| Вольфрамового электрода | Присадочной проволоки | В аргоне | В гелии | |

| 1-2 | 2 | 1-2 | 50-70 | 30-40 |

| 4-6 | 3 | 2-3 | 100-130 | 60-90 |

| 4-6 | 4 | 3 | 160-180 | 110-130 |

| 6-10 | 5 | 3-4 | 220-300 | 160-240 |

| 11-15 | 6 | 4 | 280-360 | 220-300 |

Горелки и расходные материалы

Расходники к горелкам:

- Электроды из вольфрама диаметром 2,4 мм используются для решения большинства задач. Для токов свыше 150 А можно приобрести электрод 3,2 мм. Этих диаметров будет вполне достаточно.

- В комплекте поставляются обычные сопла без газовых линз. Но если хотите сэкономить на газе и повысить газовую защиту, то её лучше поставить.

- Самое ходовое сопло № 7, для алюминия больше брать не рекомендуют.

- Для тех, кто собирается заниматься ремонтной сваркой, нужно иметь колпачки разных размеров.

Можно приобрести сразу комплект с расходными материалами. Стоит он недешево, зато надолго закроет проблему с расходниками.

Подготовка соединяемых деталей к работе

Части, которые будут свариваться между собой, делают максимально ровными и плоскими. Если имеется ленточный гриндер (станок для финишной обработки материала), то для удаления зазоров можно воспользоваться им или болгаркой. Края обрабатывают напильником или металлической щеткой с мелким ворсом.

Детали должны быть чистыми. С их поверхности удаляют любые загрязнения (грязь, пыль, жир), используя моющие средства. Оксидную пленку снимают щеткой с жесткой щетиной. После чего детали промывают чистой водой и обезжиривают при помощи ацетона или любого другого растворителя, который должен высохнуть сам по себе.

Если размер заготовок небольшой, их помещают в нагретый до 60⁰C щелочной раствор, и держат в нем несколько минут. Затем поверхность шлифуется металлической щеткой.

Подготовительные работы проводятся непосредственно перед началом операции, пока не начались окислительные процессы.

Почему используют переменный ток

Сварочные работы аргоном выполняют на переменном токе. И первая его цель при работе с алюминием – разрушение оксидной пленки. В каждом аппарате эта настройка называется по-своему: баланс переменного тока, очистки, обратной полярности. Но по факту это баланс переменного тока, то есть регулировка времени включения обратной полярности.

Обычно выставляется процентное соотношение 50/50. Верхняя цифра – прямая полярность, нижняя — обратная. Надо понимать, что регулируется не сила тока, а время нахождения в обратной полярности. Когда его убавляют, улучшается глубина проплавления, сужается дуга, увеличивается её стабильность, но качество разрушения оксидной пленки снижается.

Когда время нахождения в обратной полярности увеличивают, то дуга расширяется, как и зона зачистки, оксидная пленка разрушается быстрей, но уменьшается глубина провара и стабильность дуги. Она начинает рыскать.

Обратная полярность влияет на физическое состояние вольфрамового электрода. При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

Если убавить баланс обратной полярности, то превышение амперных нагрузок приведет к тому, что от вольфрама будут отрываться частички и улетать в деталь. Электрод при этом расслаивается и разрушается. Вот почему важно поймать баланс переменного тока.

Некоторые особенности металлообработки в среде аргона

Сваривание элементов начинают с прихвата, с одной и другой стороны. Затем переворачивают заготовку и делают два дополнительных прихвата, а в случае большой длины – 3-4.

Если есть педаль, то регулировать подачу тока удобней ей. Пока металл не разогрет и нет расплавленного алюминия, присадку не подают. Присадку подбирают по толщине материала. Расстояние между электродом и заготовкой должно быть не больше 3 мм, чем меньше, тем лучше, но это для продвинутых.

Горелку держат немного под наклоном. Самый лучший угол – прямой, потому как позволяет получать симметричную ванну, а она в свою очередь имеет максимальную газовую защиту. Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

Чтобы получить качественный и красивый шов, присадку подают понемногу. Разогрели, двинули, подали. Сварка спешки не любит. Необходимо поймать момент движения горелки и подачи присадки. Подавать нужно в хорошую сварочную ванну. При недостаточном токе слышится характерный треск, как при жарке сала. Его быть не должно. Значит алюминий еще холодный, необходимо увеличить ток. А если треска нет, но ванна начинает расползаться и её невозможно контролировать, величину тока нужно уменьшить. Только тогда будет образовываться красивая чешуйка.

По поводу защиты сварочной ванны. Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Итак, подведем итог. В начале процесса подается газ и только после этого приступают к сварке, а в конце операции действия выполняются наоборот с задержкой до 5 с.

Преимущества и недостатки аргоновой сварки

Создание неразъемных соединений деталей из цветных металлов и их сплавов при помощи аргона имеет свои плюсы и минусы.

Преимущества:

- В отличие от прочих технологий, этот способ позволяет получить надежные и визуально красивые швы небольшой толщины при незначительном нагреве свариваемых элементов. Поскольку деформация минимальная, то данный метод применяют для сварки заготовок, имеющих сложную конфигурацию, и тех металлов, что не свариваются никакими другими способами.

- Аргон, являясь инертным газом, тяжелее воздуха, поэтому при соблюдении технологического процесса атмосферные газы не попадают в зону расплавленного металла.

- Электрическая дуга короткая и имеет высокую тепловую мощность, следовательно, при достаточном уровне подготовки работы проводятся качественно и не требуют большого количества времени.

- При должном усердии, учитывая основные требования и нюансы, освоить процесс нетрудно.

Недостатки:

- Если работы проводятся на открытом воздухе, то при порывах ветра газ может улетучиваться, что отрицательно скажется на качестве соединительного шва. Тогда нужно воспользоваться закрытым помещением, где установлена принудительная вентиляция.

- Высокая стоимость и сложность оборудования, работа с которым требует специальных знаний и определенных навыков.

- При использовании высокоамперной сварки необходимо заранее предусмотреть дополнительное охлаждение.

Как можно заметить, минусы незначительные и при желании устраняемые.

Главная ошибка новичков при сварке алюминия

Движение электронов происходит от минуса к плюсу или наоборот. И когда присадка подсовывается в воздух, её оплавляет температура от сварочной ванны. Она окисляется, и капля попадает в ванну. В результате появляется чернота на швах, и новички не могут понять причину. Это ошибка 80% начинающих сварщиков.

Присадка, пока она находится в воздухе, не имеет никакого заряда. Когда она касается детали, то получает тот же заряд, что и заготовка. Электроны, которые летят от вольфрамового электрода к детали, не огибают препятствие (присадку), а пробивают его. Таким образом, тепло дуги и движение электронов срезают кусочек проволоки, забирая его в ванну и нагревая.

Второй момент, это когда присадка касается сварочной ванны, последняя отдает тепло, что облегчает и ускоряет забор присадочной проволоки.

Такие мелкие нюансы обязательно нужно учитывать в процессе обучения.

Рекомендации для начинающих

Нельзя делать резких движений держателем и отводить горелку от рабочей зоны, иначе газовая защита исчезнет и в неё попадет воздух. Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Если шов округлой или овальной формы, то можно говорить о недостаточной глубине провара. Поэтому всегда нужно следить за сварочной ванной. В идеале она имеет удлиненную форму, с небольшим валиком.

Электрод смотрит только вперед, а присадка подается ему навстречу и обязательно равномерно. Если она поступает с перерывами, то дуга станет нестабильной, а значит увеличится расход газа и электроэнергии.

TIG – это метод скрепления поверхностей, при котором в качестве защитного газа выступает аргон. Он предотвращает попадание воздуха, что исключает вероятность плавления. Методика отличается хорошим защитным эффектом, высоким качеством соединения, отсутствием брызг, красивой внешней формой шва. Она позволяет сваривать различные металлы.

Довольно часто новички допускают дефекты аргонодуговой сварки, так как подобная методика требует соблюдения ряда условий, влияющих на конечный результат. В этот список можно внести качество подготовки поверхности, выбор оптимального электрода, качество аргона для сварки, влияние ветра, расстояние между горелкой и заготовкой, скорость работы, низкое давление в баллоне.

Если вам требуется сварка металла аргоном, обращайтесь к специалистам нашей компании.

Как влияет подготовка поверхности

Основное правило сварки аргоном – это адекватная подготовка поверхности, так как технология требует стерильность. Ее отсутствие негативно сказывается на качестве будущего сплава. К примеру, ошибки при сварке алюминия аргоном приводят к непроварам, окислам, трещинам.

Важность выбора электрода

Для получения качественного итогового шва аргоновой сварки следует особое внимание уделить выбору электрода. Неопытные сварщики могут начать работать с вольфрамовыми универсальными электродами. Они работают на постоянном и переменном токе и хорошо сваривают большинство металлов. Опытным специалистам следует отдать предпочтение изделиям с европейской маркировкой WC-20, WL-15, WL-20, WP, WT-20, WZ-8, WY-20.

Нужно помнить, что неправильный выбор электрода приведет к кратерам на поверхности, подрезам, наплывам, прожогам.

Дефекты, как результат некачественной работы

К дефектам шва аргонодуговой сварки относят:

- Непровар. Отсутствие надежного соединения между металлами, что негативно сказывается на прочности. Для решения проблемы плохого качества сварки аргоном потребуется разделать кромки с противоположной стороны шва и заново сварить изделия.

- Трещина. Результат неправильного расположения шва аргоновой сварки, завышенный ампераж процесса, резкое охлаждение, неправильный подбор материалов, повышенное содержание углерода и примесей.

- Наплывы. Расплавленный металл натекает на основной без сплавления, что возникает из-за недостаточного прогрева, избытка присадочного материала.

- Подрезы. Углубления в околошовной зоне, что ослабляет шов. Результат завышенного ампеража.

- Кратеры. Углубления по причине обрыва сварочной дуги. Ослабляют соединение из-за уменьшения сечения шва. Для устранения следует высверлить или вырезать кратер до основного металла.

- Прожоги. Сквозное проплавление по причине завышенного ампеража, недостаточного перемещения дуги, большого зазора между кромками. Исправляют ошибку зачисткой и заваркой.

По этой причине важно знать, как правильно вести шов в аргонодуговой сварке и как работать с электродами.

При работе с TIG следует соблюдать определенные правила. В противном случае высока вероятность совершения ошибок и получения некачественного соединения металлов. К основным дефектам относят непровар, трещины, наплывы, прожоги, которых можно избежать при грамотной подготовке поверхности и правильном выборе электрода.

Нужна дуговая сварка металлов? Обращайтесь к специалистам нашей компании!

- Главная

- Статьи

- Ошибки TIG сварки

ошибки TIG сварки

Не секрет, что даже профессиональные сварщики сталкиваются с некоторыми ошибками в сварке, например когда вольфрамовый электрод расплавляется в момент когда сварщик поднимает дугу и образуется на конце шарик вместо заострённого конца. Попробуем разобраться в причинах:

1. Прямая полярность

При настройке аппарата необходимо внимательно втыкать горелку и массу, поскольку при втыкании их в обратную полярность происходит выгорание электрода. Поэтому ни в коем случае нельзя втыкать кабель от массы в гнездо горелки. Как правило, на любом аппарате имеется инструкция, в которой схематично указано где «плюс» и где «минус». То есть горелку втыкаем в «минус», а заземления кабель в «плюс».

Проведя предварительно тестирование можно самому убедится, что как только полярность установлена правильно дуга приобретает стабильность и можно даже услышать поток газа. Результатом будет заострённый вольфрамовый кончик.

2. Угол горелки

Вторая ошибка, которую обычно допускают сварщики это выдерживание неправильного угла горелки во время работы. Идеальным углом при TIG сварке является прямой угол относительно детали и горелки. Но на практике конечно требуется видеть ванну и для того чтобы не залезать под горелку обычно меняют её угол, насколько это возможно. В процессе сварки постепенно меняя угол от 15 до 45 градусов приходит понимание что при дальнейшем увеличении до 60 градусов грозит нестабильностью дуги. В таком случае ухудшается сварочная ванна и поток аргона становится уклончивым. В таком случае необходимо вернуть горелку в идеальное положение прямого угла.

Особенно часто эта проблема встречается при длительной сварке, когда неосознанно меняется угол наклона горелки. Нужно помнить что меняя угол от идеального прямого к более заострённому дуга начнёт гулять, поэтому заранее необходимо определиться какой угол больше подходит в данной ситуации, при которой и ванна стабильная и дуга.

3. Неправильный газ

Защитный газ не менее важен при TIG сварке, поэтому рекомендуется использовать стопроцентный аргон. Обычно новички в этом деле знают что при MIG сварке используется смесь газов аргона и CO2. Но если попробовать данную смесь в ТIG сварке ничего не сработает, так как CO2 это летучий активный газ и при его использовании реакция в процессе непредсказуема. Такую смесь часто называют смесь25 или смесь 75\25(процентное соотношение).

При использовании так называемой смеси25 можно наблюдать целый фейерверк из искр, брызг. Конечно можно и так варить, но пламя будет каждый раз вспыхивать. Такие моменты связаны с дестабилизацией дуги под воздействием CO2. И при этом всём появляется шанс возникновения в металле примеси серы, которая в один прекрасный момент даст всплеск. При сварке чистым аргоном можно ясно наблюдать изменения на сварном шве.

4. Давление газа

Давление газа и его поток являются очень важными параметрами при TIG сварке. Измеряют газ в футах кубических или литры в минуту.При небольших размерах сопла и выступающем вольфраме на 6 мм оптимальным потоком будет 7-10 л\м. Причём нужно понимать что здесь принцип «чем больше, тем лучше» не сработает, поскольку большой поток газа создаёт турбулентность и поглощает кислород из воздуха. Таким образом защита становится хуже, а шов обретает поры.

Экспериментируя попробуйте увеличить поток до 30 л\мин, результат не заставит себя ждать. Сразу будет нестабильная неравномерная ванна, газ начнёт шипеть, можно даже увидеть пористость металла внутри самого шва. Поэтому лучше придерживаться оптимально рекомендуемых показателей.

5. Напряжение.

И последний параметр за которым необходимо следить, что бы сварка не вызывала дискомфорт это напряжение. Некоторые аппараты на сегодняшний день действительно отображают напряжение на дуге, но управляет и контролирует этот показатель всё-таки сварщик, определяя расстояние от сварного изделия до вольфрама. Рекомендуется сохранять данное расстояние равное толщине десяти центовой монеты, то есть 1,53 мм. Если удаётся сохранять такое расстояние, то диапазон напряжения равен 9-12 вольт.

Такое расстояние необходимо выдерживать потому, что при поднятии горелки выше потребуется большая сила тока. А так же при подъёме горелки дуга расширяется и теряется контроль над ванной. Кстати этот момент очень сильно влияет на деформацию изделия при сварке.

Экспериментируя можно начать сварку с напряжением 9-12 Вольт и для того чтобы держать под контролем ванну нужно будет увеличить силу тока. Далее следует зажечь дугу и продвигаться вперёд потихоньку. Не добавляя присадки наблюдаем выход примесей и ржавчины из металла, после чего немного приподнимаем горелку, чтобы увидеть ванну, но следует прибавить напряжение. Тогда в 2-3 раза увеличится тепло вложение, так как это требуется при увеличенной дуге, что не очень хорошо. Поэтому всё же лучше опустить горелку, для того чтобы образовалась устойчивая ровная ванна.

Подводя итог можно ещё раз обратить на стабильные показатели ванны, то есть от 9-12 Вольт и при которых хорошо управляется дуга. То есть чем больше дуга, тем больше проблем с возникновением пористости в шве. Уменьшив дугу и напряжение до 9-12 Вольт шов приобретает совершенно иной вид, то есть становится чистым.

Это лишь ряд самых распространённых ошибок сварщика на которые более подробно следует обратить внимание, но существуют и другие проблемы.

26.07.2018