Вид дефекта

Причина дефекта

Способы устранения дефекта

Часть цилиндрической поверхности осталась необработанной.

Недостаточный припуск на обработку.

Проконтролировать размеры заготовок, сопоставив их с размерами на чертеже.

Неправильно выполнено центрование:

— центровочные отверстия возможно смещены от оси заготовки.

Проверить расстояние от оси центрового отверстия до торца.

Заготовка закреплена в патроне с недопустимым биением.

При закреплении необходимо добиваться минимального биения заготовки.

Часть торцовой поверхности осталась необработанной.

Недостаточный припуск на обработку.

Заменить заготовку на другую с большим припуском.

Заготовка установлена в патроне с перекосом.

Тщательно выверять заготовку перед закреплением, устранять биение по торцу.

Неправильные размеры обточенной поверхности.

Ошибка в измерении при снятии пробной стружки.

Тщательно измерять заготовку при пробных проходах.

Перед установкой размера по лимбу не выбран люфт.

Выбирать люфт при пользовании лимбом.

Ненадежно закреплены упоры.

Надежно закрепить винты упоров.

Овальность.

Биение шпинделя.

Отрегулировать подшипник.

Биение шпинделя вследствие износа его подшипников.

Поставить в известность мастера, после чего вызвать дежурного слесаря-механика, устранить биение.

Перекос переднего центра вследствие загрязнения конической расточки шпинделя.

Очистить передний центр и расточку.

Конусность.

Смещение оси центра задней бабки относительно центра шпинделя.

Необходимо устранить смещение оси центра задней бабки.

Перекос заднего центра вследствие загрязнения конической расточки пиноли задней бабки.

Очистить центр и коническую расточку пиноли задней бабки от возможных загрязнений.

Высокий износ из-за неправильной термообработки быстрорежущего резца или присутствие микротрещин в твердосплавной пластинке.

Произвести замену резца.

Не выбран люфт в поперечных салазках суппорта (возможен отжим салазок).

Устранить люфт.

Ненадежно закреплен резец в резцедержателе (возможен отжим резца).

Закрепить более надежней резец в резцедержателе.

Срабатывание направляющих суппорта или станины.

Сдать станок в ремонт.

Бочкообразность.

Под действием отжимающего усилия резца происходит прогиб заготовки

Необходимо уменьшить глубину резания и подачу.

Возможен износ средней части станины, из-за чего резец становится ниже центра.

Необходимо шлифовать или шабрить станину до устранения выработки.

Седлообразность (меньший диаметр со стороны передней бабки).

Резец втягивается в заготовку, большой передний угол, затупился резец или ненадежно закреплен в резцедержателе.

Затяните болты резцедержателя надежней. Заменить или переточить резец.

Седлообразность (меньший диаметр со стороны задней бабки).

Отжимается заготовка резцом из-за большого вылета и ненадежного крепления пиноли.

Надежно закрепить пиноль и уменьшить ее вылет.

Задиры.

Резец установлен ниже центра.

Установить резец по центру.

Повышенная шероховатость обработанной поверхности.

Плохо заточен резец.

Переточить резец и довести режущую кромку резца.

Низкая обрабатываемость (вязкие стали, закаленная и другие).

Для улучшения обрабатываемости необходимо термообработать заготовку.

При подрезке торцов размер по длине не выдерживается.

Шпиндель имеет осевой люфт.

Необходимо отрегулировать упорный подшипник шпинделя. При использовании люнета сцентрировать кулачки патрона.

При работе с лимбом продольной подачи не выбран люфт.

Выбрать люфт при работе по лимбу.

Работа с продольным упором, но заготовка не упирается в уступы кулачков или упор в шпинделе имеет осевое смещение.

Установить шпиндельный упор в правильное положение. Надежно закрепить заготовку при этом не допускать осевого смещения.

Не вовремя выключена автоматическая подача.

Выключайте автоматическую подачу за 1 – 2 мм до контрольной риски и доводите резец при помощи ручной подачи.

Заготовка слабо закреплена.

Расточить кулачки патрона, разобрать механизмы патрона и промыть их в керосине. При повторении дефекта необходимо сменить патрон.

Наличие на обработанной поверхности спиральной или винтовой риски.

Неправильная установка резца.

Выставить резец в правильное положение, применить подвижной люнет при необходимости.

Нечистый торец обработанной детали со стороны отрезки.

Неправильная заточка режущей части резца (углы и режущая кромка).

Переточите резец.

Не перпендикулярность торцовой поверхности к оси обработанной детали.

Из-за люфтов в направляющих поперечных салазок суппорта происходит отжим резца.

Подтяните клин поперечной салазки суппорта.

Большой вылет резца (отжим резца).

Необходимо уменьшить вылет резца.

Дробление.

Зазор в опорах шпинделя.

Отрегулируйте подшипники.

Зазор в направляющих суппорта.

Подтяните клинья и планки суппорта.

Слабое закрепление резцов.

Закрепите резцы.

Неплотно зажата заготовка в патроне.

Необходимо расточить кулачки или заменить патрон.

Большой вылет резца.

Уменьшите вылет резца.

Заготовка имеет вибрацию при обработке.

Примените люнет

Резец установлен не по центру.

Выставить резец по центру.

Плохо закреплена заготовка в центрах.

Надежнее закрепить заготовку.

Неточная ширина канавки.

Неточность ширины мерного резца.

Заточить широкий резец с правильным размером, а узкий резец заменить.

Неточность при контроле протачивания канаки в разбивку (разбежку) или последовательном врезании.

Можно прорезать контрольные риски, которые будут ограничивать ширину канавки, после чего применить упоры с обеих сторон суппорта ограничивающие разбивку.

Неточная глубина канавки.

Ошибка при отсчете числа делений по лимбу.

Замеряйте точнее глубину канавки при помощи шаблонов и глубиномеров.

Не выбран люфт поперечной подачи.

Выбирайте люфт.

Резец установлен не перпендикулярно к оси детали.

Проверьте установку резца.

Резец «Сам затягивается» в деталь.

Закрепите надежней резец. Переточите передний угол резца путем его уменьшения.

Боковые стороны канавки не перпендикулярны к оси детали.

Резец установлен не перпендикулярно к оси детали.

Проверьте установку резца.

Резец имеет малый вспомогательный угол в плане.

Необходимо правильно заточить резец.

Не выдержано расположение канавки относительно торца или уступа обрабатываемой детали.

Неточность установки резца по упору.

Проверить установку упора и резца.

Захват резцом стружки большой толщины (подрыв).

Большой люфт между винтом и гайкой поперечных салазок.

Отрегулировать люфт.

Биение шпинделя.

Отрегулировать передний подшипник шпинделя.

Повышенная шероховатость поверхностей канавки.

Вибрация резца (большая ширина или вылет).

Работайте более узким резцом, протачивайте канавки в разбивку или используйте жесткий резец.

R-A-351605-4

Рябь на поверхности детали- это зазубринки от резца при токарной обработке. Есть простые способы ее устранить.

Есть три варианта причины появление такого дефекта:

1. Резец заточен не правильно

2. Деталь не достаточно прочно закреплена

3. Неправильные режимы резания, как правильно при уменьшении режима резания рябь уходит.

В первом случае необходимо увеличить передний угол резца.

Во втором случае необходимо, изменить крепление на более жесткое.

Прочитано 3208 раз

Последнее изменение Вторник, 19 Апрель 2016 13:27

Медиа

Вид дефекта

Причина дефекта

Способы устранения дефекта

Часть цилиндрической поверхности осталась необработанной.

Недостаточный припуск на обработку.

Проконтролировать размеры заготовок, сопоставив их с размерами на чертеже.

Неправильно выполнено центрование:

— центровочные отверстия возможно смещены от оси заготовки.

Проверить расстояние от оси центрового отверстия до торца.

Заготовка закреплена в патроне с недопустимым биением.

При закреплении необходимо добиваться минимального биения заготовки.

Часть торцовой поверхности осталась необработанной.

Недостаточный припуск на обработку.

Заменить заготовку на другую с большим припуском.

Заготовка установлена в патроне с перекосом.

Тщательно выверять заготовку перед закреплением, устранять биение по торцу.

Неправильные размеры обточенной поверхности.

Ошибка в измерении при снятии пробной стружки.

Тщательно измерять заготовку при пробных проходах.

Перед установкой размера по лимбу не выбран люфт.

Выбирать люфт при пользовании лимбом.

Ненадежно закреплены упоры.

Надежно закрепить винты упоров.

Овальность.

Биение шпинделя.

Отрегулировать подшипник.

Биение шпинделя вследствие износа его подшипников.

Поставить в известность мастера, после чего вызвать дежурного слесаря-механика, устранить биение.

Перекос переднего центра вследствие загрязнения конической расточки шпинделя.

Очистить передний центр и расточку.

Конусность.

Смещение оси центра задней бабки относительно центра шпинделя.

Необходимо устранить смещение оси центра задней бабки.

Перекос заднего центра вследствие загрязнения конической расточки пиноли задней бабки.

Очистить центр и коническую расточку пиноли задней бабки от возможных загрязнений.

Высокий износ из-за неправильной термообработки быстрорежущего резца или присутствие микротрещин в твердосплавной пластинке.

Произвести замену резца.

Не выбран люфт в поперечных салазках суппорта (возможен отжим салазок).

Устранить люфт.

Ненадежно закреплен резец в резцедержателе (возможен отжим резца).

Закрепить более надежней резец в резцедержателе.

Срабатывание направляющих суппорта или станины.

Сдать станок в ремонт.

Бочкообразность.

Под действием отжимающего усилия резца происходит прогиб заготовки

Необходимо уменьшить глубину резания и подачу.

Возможен износ средней части станины, из-за чего резец становится ниже центра.

Необходимо шлифовать или шабрить станину до устранения выработки.

Седлообразность (меньший диаметр со стороны передней бабки).

Резец втягивается в заготовку, большой передний угол, затупился резец или ненадежно закреплен в резцедержателе.

Затяните болты резцедержателя надежней. Заменить или переточить резец.

Седлообразность (меньший диаметр со стороны задней бабки).

Отжимается заготовка резцом из-за большого вылета и ненадежного крепления пиноли.

Надежно закрепить пиноль и уменьшить ее вылет.

Задиры.

Резец установлен ниже центра.

Установить резец по центру.

Повышенная шероховатость обработанной поверхности.

Плохо заточен резец.

Переточить резец и довести режущую кромку резца.

Низкая обрабатываемость (вязкие стали, закаленная и другие).

Для улучшения обрабатываемости необходимо термообработать заготовку.

При подрезке торцов размер по длине не выдерживается.

Шпиндель имеет осевой люфт.

Необходимо отрегулировать упорный подшипник шпинделя. При использовании люнета сцентрировать кулачки патрона.

При работе с лимбом продольной подачи не выбран люфт.

Выбрать люфт при работе по лимбу.

Работа с продольным упором, но заготовка не упирается в уступы кулачков или упор в шпинделе имеет осевое смещение.

Установить шпиндельный упор в правильное положение. Надежно закрепить заготовку при этом не допускать осевого смещения.

Не вовремя выключена автоматическая подача.

Выключайте автоматическую подачу за 1 – 2 мм до контрольной риски и доводите резец при помощи ручной подачи.

Заготовка слабо закреплена.

Расточить кулачки патрона, разобрать механизмы патрона и промыть их в керосине. При повторении дефекта необходимо сменить патрон.

Наличие на обработанной поверхности спиральной или винтовой риски.

Неправильная установка резца.

Выставить резец в правильное положение, применить подвижной люнет при необходимости.

Нечистый торец обработанной детали со стороны отрезки.

Неправильная заточка режущей части резца (углы и режущая кромка).

Переточите резец.

Не перпендикулярность торцовой поверхности к оси обработанной детали.

Из-за люфтов в направляющих поперечных салазок суппорта происходит отжим резца.

Подтяните клин поперечной салазки суппорта.

Большой вылет резца (отжим резца).

Необходимо уменьшить вылет резца.

Дробление.

Зазор в опорах шпинделя.

Отрегулируйте подшипники.

Зазор в направляющих суппорта.

Подтяните клинья и планки суппорта.

Слабое закрепление резцов.

Закрепите резцы.

Неплотно зажата заготовка в патроне.

Необходимо расточить кулачки или заменить патрон.

Большой вылет резца.

Уменьшите вылет резца.

Заготовка имеет вибрацию при обработке.

Примените люнет

Резец установлен не по центру.

Выставить резец по центру.

Плохо закреплена заготовка в центрах.

Надежнее закрепить заготовку.

Неточная ширина канавки.

Неточность ширины мерного резца.

Заточить широкий резец с правильным размером, а узкий резец заменить.

Неточность при контроле протачивания канаки в разбивку (разбежку) или последовательном врезании.

Можно прорезать контрольные риски, которые будут ограничивать ширину канавки, после чего применить упоры с обеих сторон суппорта ограничивающие разбивку.

Неточная глубина канавки.

Ошибка при отсчете числа делений по лимбу.

Замеряйте точнее глубину канавки при помощи шаблонов и глубиномеров.

Не выбран люфт поперечной подачи.

Выбирайте люфт.

Резец установлен не перпендикулярно к оси детали.

Проверьте установку резца.

Резец «Сам затягивается» в деталь.

Закрепите надежней резец. Переточите передний угол резца путем его уменьшения.

Боковые стороны канавки не перпендикулярны к оси детали.

Резец установлен не перпендикулярно к оси детали.

Проверьте установку резца.

Резец имеет малый вспомогательный угол в плане.

Необходимо правильно заточить резец.

Не выдержано расположение канавки относительно торца или уступа обрабатываемой детали.

Неточность установки резца по упору.

Проверить установку упора и резца.

Захват резцом стружки большой толщины (подрыв).

Большой люфт между винтом и гайкой поперечных салазок.

Отрегулировать люфт.

Биение шпинделя.

Отрегулировать передний подшипник шпинделя.

Повышенная шероховатость поверхностей канавки.

Вибрация резца (большая ширина или вылет).

Работайте более узким резцом, протачивайте канавки в разбивку или используйте жесткий резец.

ОПАСНОСТИ В РАБОТЕ:

- Ранение глаз отлетающей стружкой

- Ранение рук при прикосновении их к обрабатываемой детали.

- Ранение рук при неправильном обращении с резцом.

- Ранение осколками плохо склеенной древесины, косослойной, суковатой.

Чем опасен токарный станок?

Опасности для оператора и других сотрудников в зоне токарного станка возникают из-за самой природы процесса токарной обработки; многочисленные вращающиеся части могут создавать опасные области, затягивающие одежду, волосы или пальцы; стружка и детали могут вылететь во время производства, подвергая опасности зрение и

Какие есть токарные станки?

Виды токарных станков

- Токарно-винторезный станок

- Точность токарно-винторезных станков

- Токарно-карусельные

- Лобовой (лоботокарный) станок

- Токарно-револьверный станок

- Автомат продольного точения

- Многошпиндельный токарный автомат

- Токарно-фрезерный обрабатывающий центр

Какие правила безопасности работы на токарном станке необходимо соблюдать чтобы избежать травматизма?

На рабочем месте должна быть чистота и порядок. Запрещается загромождать проходы. Приём пищи, и курение разрешается в специально отведённых местах в определённое время. Запрещается выполнять работы под воздействием препаратов, снижающих скорость реакции (алкоголь, наркотики, лекарства).

Что запрещается делать во время работы на токарном станке?

Не разрешается класть детали, инструмент и другие предметы на станину станка, крышку передней бабки, на станок, а также оставлять инструмент на обрабатываемой детали и закрепляющих приспособлениях. Своевременно удалить стружку с рабочего места при помощи специального крючка или щетки – сметки.

Какие меры безопасности следует соблюдать при работе на фрезерном станке?

Руки не должны попадать в опасную зону, где велика вероятность повреждения вращающейся фрезой. При наличии дефектов и повреждений на фрезе использовать ее категорически запрещается, в том числе при наличии трещин, раскрошенных участков и прижогов. Следует своевременно удалять стружку, скопившуюся на оправке и фрезе.

Что запрещается во время работы на фрезерном станке?

При работе на фрезерных станках запрещается: (01) установка и смена фрез на станке без применения специальных приспособлений, предотвращающих порезы рук; (02) вводить руки в опасную зону вращения фрезы; (03) открывать и снимать ограждения и предохранительные устройства; (04) становиться на движущийся стол фрезерного

Какие есть фрезерные станки?

Основные виды фрезерных станков

- Горизонтально-фрезерные

- Вертикально-фрезерные (консольные)

- Универсальные и широкоуниверсальные станки

- Бесконсольные фрезерные

- Продольно-фрезерные

- Копировально-фрезерные (объемно-фрезерные)

- Шпоночные фрезерные

- Фрезерные станки, оснащенные ЧПУ

Какие требования предъявляют к организации рабочего места фрезеровщика?

Пол должен быть ровным, без выбоин и неровностей, на нем не должно быть потеков и капель масла или СОЖ. Следует своевременно очищать станки от стружки. Уровень шума на рабочем месте должен быть не выше 70 дБ. Оптимальная освещенность — 200 лк.

Что называется рабочим местом фрезеровщика?

Ф. Безъязычного. На этот раз разберем рабочее место фрезеровщика и его обслуживание. Рабочее место – это закрепленная за рабочим (бригадой) часть производственной площади, оборудованная и оснащенная техническими средствами и устройствами в соответствии с характером выполняемых работ.

Какие бывают виды резцов?

По конструкции бывают: Прямые — резцы, у которых ось головки резца является продолжением или параллельна оси державки. Отогнутые — резцы, у которых ось головки резца наклонена вправо или влево от оси державки. Изогнутые — резцы, у которых ось державки при виде сбоку изогнута.

Как работают на токарном станке?

При включении вращения шпинделя заготовка оборачивается с заданной скоростью. Регулируя суппорт можно приближать или удалять от заготовки резец. За счет вращения детали при примыкании к ней резца осуществляет снятие материала с высокой точностью. При обработке крупных заготовок применяется задняя бабка.

Как устроен Токарный станок по дереву?

Токарный станок по обработке древесины СТД-120М и его части: 1 – основание; 2 – электродвигатель; 3 – станина; 4 – ограждение ременной передачи(кожух); 5 – магнитный пускатель; 6 – передняя бабка; 7 – шпиндель; 8 – подручник; 9 – задняя бабка.

Какие технологические операции можно производить на станке 16к20?

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Где применяется токарный станок?

Токарные станки используются при механической обработке заготовок из разных материалов в процессе вращения. Это оборудование необходимо для создания конических, цилиндрических и сферических поверхностей. С помощью токарных станков нарезается резьба и проводится сверление.

Кто первый в мире изобрел токарный станок?

Кто первый в мире изобрел токарный станок?Жак де ВокансонТокарный станок / ИзобретательЖак де Вокансон — французский механик и изобретатель.

Десятый сын в бедной семье перчаточных дел мастера. Учился в школе иезуитов, затем монахов-минимов. В 1727 г. открыл собственную мастерскую в Лионе и начал конструировать различные механические игрушки, в том числе человекоподобные. ВикипедияИскать: Кто первый в мире изобрел токарный станок?

Кто изобрел токарный станок в 1800 году?

Модсли

Кто изобрёл токарный станок в 16 веке?

Жак Бессон

В каком году появился первый токарный станок?

Механизированный же суппорт появился позднее, только в начале 18-го века. Первый полностью задокументированный цельнометаллический токарный станок был создан около 1751 года, до того эти приспособления содержали немалое количество деревянных деталей, число которых сокращалось с годами.

Что запрещается делать при работе на токарном станке?

Не разрешается класть детали, инструмент и другие предметы на станину станка, крышку передней бабки, на станок, а также оставлять инструмент на обрабатываемой детали и закрепляющих приспособлениях. Своевременно удалить стружку с рабочего места при помощи специального крючка или щетки – сметки.

Как классифицируются фрезерные станки?

В общем случае фрезерные станки можно подразделить на две основные группы: общего назначения или универсальные фрезерные станки (вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные

Какие современные фрезерные станки?

Разновидности фрезерных станков

- Вертикально-фрезерные Достаточно распространенным типом станков данной категории является вертикально-фрезерный станок.

- Горизонтально-фрезерные

- Сверлильно-фрезерные

- Универсальные

- Настольные

- Фрезерные с ЧПУ

- Фрезерные обрабатывающие центры с ЧПУ

- Настольные с ЧПУ

Сколько типов фрезерных станков?

поверхностей: консольно-фрезерные, бесконсольно-фрезерные, продольно-фрезерные и копировально-фрезерные. Из станков для других видов фрезерной обработки получили распространение зубофрезерные, резьбофрезерные, шлицефрезерные и шпоночно-фрезерные станки.

Какой режущий инструмент применяют при работе на токарном станке?

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, фасонный инструмент и др. Токарные резцы являются наиболее распространенным инструментом, они применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.

Какие фрезерные станки применяют на промышленных предприятиях для обработки заготовок?

Горизонтально-фрезерные станки

Применяется для обработки небольших деталей/заготовок. Конструкция станка позволяет обрабатывать винтовые и фасонные, горизонтальные и вертикальные поверхности, а также углы и пазы. Работы выполняются с помощью дисковых и цилиндрических, угловых и концевых, торцевых и фасонных фрез.

Чем отличается Вертикальный фрезерный станок от горизонтального?

Вертикальные фрезерные станки: такие станки оснащены вертикальным шпинделем и инструментами, закрепленными перпендикулярно столу. Горизонтальные фрезерные станки: такие станки оснащены горизонтальным шпинделем и инструментами, закрепленными параллельно столу.

Что можно сделать на фрезерном станке по металлу?

Что можно сделать на фрезерном станке?

- Для фрезеровки можно использовать следующие твердые материалы: древесина, фанера, ДВП, ДСП, МДФ, акрил, ПВХ, поликарбонат, пенопласт, полистирол.

- В рекламной сфере фрезерную резку используют для изготовления:

Кто работает у станка?

Под названием «Оператор станков с ПУ» скрываются на самом деле две профессии: «Станочник широкого профиля» и «Оператор станков с ЧПУ» (с числовым программным управлением). В каждую из них вложены еще по четыре самых массовых профессии металлообработки: токарь, фрезеровщик, сверловщик, шлифовщик.

Что нельзя делать на токарном станке?

Во время работы станка не брать и не подавать через работающий станок какие-либо предметы, не подтягивать болты, гайки и другие соединительные детали станка. 3.6. Остерегаться наматывания стружки на обрабатываемый предмет или резец, не направлять вьющуюся стружку на себя.

Как работает станок с ЧПУ?

Его работа основана на действии вращающейся фрезы, которая осуществляет контакт с расположенной на рабочем столе деревянной заготовкой. Фрезы могут иметь самые различные формы и самые разнообразные углы заточки. Осуществляя вращение на огромных скоростях они высверливают, гравируют, раскраивают материал.

Что нужно для токарного станка?

Комплектующие для токарных станков по металлу

- коробка передач, шпиндель и ходовая часть – для настройки интенсивности обработки;

- суппорт и фартук – узел, ответственный за преобразование механической энергии в поступательные движения, передаваемые резцу;

- задняя бабка – подвижное крепление для вращающихся центров.

Как сделали первый токарный станок?

– изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес.

Кто первый создал токарный станок?

Кто первый создал токарный станок?Жак де ВокансонТокарный станок / ИзобретательЖак де Вокансон — французский механик и изобретатель.

Десятый сын в бедной семье перчаточных дел мастера. Учился в школе иезуитов, затем монахов-минимов. В 1727 г. открыл собственную мастерскую в Лионе и начал конструировать различные механические игрушки, в том числе человекоподобные. ВикипедияИскать: Кто первый создал токарный станок?

Кто изобрел токарный станок в 18 веке?

– изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра Первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес.

Для чего для чего нужна задняя бабка?

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра. На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

Как устроен суппорт токарного станка?

Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов – каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться – нижние салазки, продольные салазки, продольная каретка.

Как устроен токарный станок по металлу?

Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Какие меры безопасности следует соблюдать при работе на станке?

Работать на станке в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников запрещается. Надежно и жестко закреплять обрабатываемую деталь на станке и режущий инструмент. Вес и габариты деталей должны соответствовать паспортным данным станка.

Что изобрёл т Модсли?

Наконец, Модсли впервые изобрел микрометр с точностью измерения до одной десятитысячной доли дюйма, или около 3 мкм. Он назвал его «лордом-канцлером», поскольку им пользовались, чтобы решать любые вопросы, возникавшие в его мастерских относительно точности измерения деталей.

В чем разница между токарным и фрезерным станком?

На фрезерном станке можно обрабатывать детали различных форм, а на токарном станке выполняется обработка исключительно деталей – тел вращения (цилиндр, конус).

Несмотря на высокое качество современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие других благоприятных условий, влияющих на точность обработки детали, достигнуть абсолютно точных размеров и правильной формы невозможно.

Рассмотрим подробнее основные причины возникновения погрешностей при токарной обработке.

Погрешности, вызываемые неточностью станка и зажимного приспособления

1. Допускаемые отклонения от заданной точности при сборке станка, а также в результате износа его частей отражаются на правильности формы обрабатываемых деталей. Так, например, при обтачивании детали на станке, шейки шпинделя которого овальны, поверхность детали получается также овальной, (эллиптичной), а не цилиндрической, так что при измерении двух взаимно перпендикулярных диаметров детали в одном и том же поперечном сечении получаются разные результаты.

2. Другим видом отклонения от правильной формы цилиндрических деталей, обрабатываемых на токарных станках, является их конусность, получающаяся вследствие неправильно установленной передней (если обрабатываемая деталь закреплена в патроне) или задней бабки (при установке детали в центрах).

3. Погрешности при обработке детали во многих случаях вызываются недостаточной точностью или неисправностью зажимных приспособлений. Очевидно, например, что при обработке наружной поверхности втулки, насаженной на оправку с сильно изношенными центровыми отверстиями, требуемой концентричности наружной поверхности с поверхностью отверстия не получится. Неточность формы детали обусловливает и неточность ее размеров.

Погрешности, вызываемые неточностью формы, размеров и установки режущего инструмента

1. Во многих случаях точность размеров и формы обрабатываемой детали или отдельных участков ее зависит от точности размеров и формы применяемого режущего инструмента. Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки.

2. Очевидна также и зависимость точности размера детали от точности установки резца в рабочее положение, например на требуемый диаметр детали по лимбу. Если точный по ширине прорезной резец при обработке канавки, о которой говорилось выше, установлен так, что главная режущая кромка его не параллельна оси детали, то ширина канавки получится больше ширины резца и форма ее будет неправильна.

3. Существенное значение имеет износ режущего инструмента в процессе работы, который иногда настолько велик, что диаметр детали у конца, расположенного у передней бабки, получается несколько больше диаметра конца детали, с которого начато обтачивание (у задней бабки).

Погрешности, вызываемые неточностью измерительного инструмента и его неправильным использованием

1. Погрешности, возникающие из-за некачественного измерительного инструмента встречаются редко при надлежащей организации производства, так как все измерительные инструменты тщательно контролируются перед выпуском в продажу и выдачей на рабочее место. Более точные измерительные инструменты (штангенциркули, микрометры и т. д.) снабжаются специальными паспортами, в которых указываются погрешности данного инструмента.

2. Величина погрешностей измерений может быть весьма существенной, если для данного измерения применяется инструмент несоответствующей точности. Например, наибольшая точность измерения, которая может быть достигнута при помощи кронциркуля и линейки с делениями, составляет около 0,3 мм. Использование этих инструментов для более точных размеров является источником погрешностей измерений.

3. Неправильная установка инструмента относительно измеряемой поверхности может привести к значительной ошибке измерения. Например, при измерении диаметра отверстия не в плоскости, перпендикулярной к оси детали, а в плоскости, расположенной наклонно по отношению к этой оси, погрешность в измерении неизбежна.

4. Погрешность измерений получается и в том случае, когда во время измерения не учитывается температура детали. Очевидно, что если измерять нагревающуюся в процессе резания и еще не остывшую деталь, то размер ее будет больше соответствующего размера охлажденной детали.

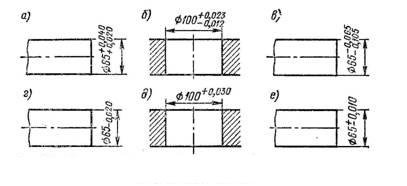

Допуск

Допуск на неточность обработки деталей — это разность между наибольшим и наименьшим предельными размерами. Так, например, если наибольший предельный размер вала 65,040 мм, а наименьший — 65,020 мм, то допуск в данном случае равен 65,040 — 65,020 = 0,020 мм.

Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.

Рис. 1. Примеры обозначения отклонений на чертежах.

Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, которые проставляются с соответствующими знаками: положительные со знаком (+), отрицательные со знаком (-) вслед за данным размером (рис. 1). Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее — выше, нижнее — ниже, в долях мм.

ОПАСНОСТИ В РАБОТЕ:

- Ранение глаз отлетающей стружкой

- Ранение рук при прикосновении их к обрабатываемой детали.

- Ранение рук при неправильном обращении с резцом.

- Ранение осколками плохо склеенной древесины, косослойной, суковатой.

Чем опасен токарный станок?

Опасности для оператора и других сотрудников в зоне токарного станка возникают из-за самой природы процесса токарной обработки; многочисленные вращающиеся части могут создавать опасные области, затягивающие одежду, волосы или пальцы; стружка и детали могут вылететь во время производства, подвергая опасности зрение и

Какие есть токарные станки?

Виды токарных станков

- Токарно-винторезный станок

- Точность токарно-винторезных станков

- Токарно-карусельные

- Лобовой (лоботокарный) станок

- Токарно-револьверный станок

- Автомат продольного точения

- Многошпиндельный токарный автомат

- Токарно-фрезерный обрабатывающий центр

Какие правила безопасности работы на токарном станке необходимо соблюдать чтобы избежать травматизма?

На рабочем месте должна быть чистота и порядок. Запрещается загромождать проходы. Приём пищи, и курение разрешается в специально отведённых местах в определённое время. Запрещается выполнять работы под воздействием препаратов, снижающих скорость реакции (алкоголь, наркотики, лекарства).

Что запрещается делать во время работы на токарном станке?

Не разрешается класть детали, инструмент и другие предметы на станину станка, крышку передней бабки, на станок, а также оставлять инструмент на обрабатываемой детали и закрепляющих приспособлениях. Своевременно удалить стружку с рабочего места при помощи специального крючка или щетки – сметки.

Какие меры безопасности следует соблюдать при работе на фрезерном станке?

Руки не должны попадать в опасную зону, где велика вероятность повреждения вращающейся фрезой. При наличии дефектов и повреждений на фрезе использовать ее категорически запрещается, в том числе при наличии трещин, раскрошенных участков и прижогов. Следует своевременно удалять стружку, скопившуюся на оправке и фрезе.

Что запрещается во время работы на фрезерном станке?

При работе на фрезерных станках запрещается: (01) установка и смена фрез на станке без применения специальных приспособлений, предотвращающих порезы рук; (02) вводить руки в опасную зону вращения фрезы; (03) открывать и снимать ограждения и предохранительные устройства; (04) становиться на движущийся стол фрезерного

Какие есть фрезерные станки?

Основные виды фрезерных станков

- Горизонтально-фрезерные

- Вертикально-фрезерные (консольные)

- Универсальные и широкоуниверсальные станки

- Бесконсольные фрезерные

- Продольно-фрезерные

- Копировально-фрезерные (объемно-фрезерные)

- Шпоночные фрезерные

- Фрезерные станки, оснащенные ЧПУ

Какие требования предъявляют к организации рабочего места фрезеровщика?

Пол должен быть ровным, без выбоин и неровностей, на нем не должно быть потеков и капель масла или СОЖ. Следует своевременно очищать станки от стружки. Уровень шума на рабочем месте должен быть не выше 70 дБ. Оптимальная освещенность — 200 лк.

Что называется рабочим местом фрезеровщика?

Ф. Безъязычного. На этот раз разберем рабочее место фрезеровщика и его обслуживание. Рабочее место – это закрепленная за рабочим (бригадой) часть производственной площади, оборудованная и оснащенная техническими средствами и устройствами в соответствии с характером выполняемых работ.

Какие бывают виды резцов?

По конструкции бывают: Прямые — резцы, у которых ось головки резца является продолжением или параллельна оси державки. Отогнутые — резцы, у которых ось головки резца наклонена вправо или влево от оси державки. Изогнутые — резцы, у которых ось державки при виде сбоку изогнута.

Как работают на токарном станке?

При включении вращения шпинделя заготовка оборачивается с заданной скоростью. Регулируя суппорт можно приближать или удалять от заготовки резец. За счет вращения детали при примыкании к ней резца осуществляет снятие материала с высокой точностью. При обработке крупных заготовок применяется задняя бабка.

Как устроен Токарный станок по дереву?

Токарный станок по обработке древесины СТД-120М и его части: 1 – основание; 2 – электродвигатель; 3 – станина; 4 – ограждение ременной передачи(кожух); 5 – магнитный пускатель; 6 – передняя бабка; 7 – шпиндель; 8 – подручник; 9 – задняя бабка.

Какие технологические операции можно производить на станке 16к20?

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Где применяется токарный станок?

Токарные станки используются при механической обработке заготовок из разных материалов в процессе вращения. Это оборудование необходимо для создания конических, цилиндрических и сферических поверхностей. С помощью токарных станков нарезается резьба и проводится сверление.

Кто первый в мире изобрел токарный станок?

Кто первый в мире изобрел токарный станок?Жак де ВокансонТокарный станок / ИзобретательЖак де Вокансон — французский механик и изобретатель.

Десятый сын в бедной семье перчаточных дел мастера. Учился в школе иезуитов, затем монахов-минимов. В 1727 г. открыл собственную мастерскую в Лионе и начал конструировать различные механические игрушки, в том числе человекоподобные. ВикипедияИскать: Кто первый в мире изобрел токарный станок?

Кто изобрел токарный станок в 1800 году?

Модсли

Кто изобрёл токарный станок в 16 веке?

Жак Бессон

В каком году появился первый токарный станок?

Механизированный же суппорт появился позднее, только в начале 18-го века. Первый полностью задокументированный цельнометаллический токарный станок был создан около 1751 года, до того эти приспособления содержали немалое количество деревянных деталей, число которых сокращалось с годами.

Что запрещается делать при работе на токарном станке?

Не разрешается класть детали, инструмент и другие предметы на станину станка, крышку передней бабки, на станок, а также оставлять инструмент на обрабатываемой детали и закрепляющих приспособлениях. Своевременно удалить стружку с рабочего места при помощи специального крючка или щетки – сметки.

Как классифицируются фрезерные станки?

В общем случае фрезерные станки можно подразделить на две основные группы: общего назначения или универсальные фрезерные станки (вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные

Какие современные фрезерные станки?

Разновидности фрезерных станков

- Вертикально-фрезерные Достаточно распространенным типом станков данной категории является вертикально-фрезерный станок.

- Горизонтально-фрезерные

- Сверлильно-фрезерные

- Универсальные

- Настольные

- Фрезерные с ЧПУ

- Фрезерные обрабатывающие центры с ЧПУ

- Настольные с ЧПУ

Сколько типов фрезерных станков?

поверхностей: консольно-фрезерные, бесконсольно-фрезерные, продольно-фрезерные и копировально-фрезерные. Из станков для других видов фрезерной обработки получили распространение зубофрезерные, резьбофрезерные, шлицефрезерные и шпоночно-фрезерные станки.

Какой режущий инструмент применяют при работе на токарном станке?

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, фасонный инструмент и др. Токарные резцы являются наиболее распространенным инструментом, они применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.

Какие фрезерные станки применяют на промышленных предприятиях для обработки заготовок?

Горизонтально-фрезерные станки

Применяется для обработки небольших деталей/заготовок. Конструкция станка позволяет обрабатывать винтовые и фасонные, горизонтальные и вертикальные поверхности, а также углы и пазы. Работы выполняются с помощью дисковых и цилиндрических, угловых и концевых, торцевых и фасонных фрез.

Чем отличается Вертикальный фрезерный станок от горизонтального?

Вертикальные фрезерные станки: такие станки оснащены вертикальным шпинделем и инструментами, закрепленными перпендикулярно столу. Горизонтальные фрезерные станки: такие станки оснащены горизонтальным шпинделем и инструментами, закрепленными параллельно столу.

Что можно сделать на фрезерном станке по металлу?

Что можно сделать на фрезерном станке?

- Для фрезеровки можно использовать следующие твердые материалы: древесина, фанера, ДВП, ДСП, МДФ, акрил, ПВХ, поликарбонат, пенопласт, полистирол.

- В рекламной сфере фрезерную резку используют для изготовления:

Кто работает у станка?

Под названием «Оператор станков с ПУ» скрываются на самом деле две профессии: «Станочник широкого профиля» и «Оператор станков с ЧПУ» (с числовым программным управлением). В каждую из них вложены еще по четыре самых массовых профессии металлообработки: токарь, фрезеровщик, сверловщик, шлифовщик.

Что нельзя делать на токарном станке?

Во время работы станка не брать и не подавать через работающий станок какие-либо предметы, не подтягивать болты, гайки и другие соединительные детали станка. 3.6. Остерегаться наматывания стружки на обрабатываемый предмет или резец, не направлять вьющуюся стружку на себя.

Как работает станок с ЧПУ?

Его работа основана на действии вращающейся фрезы, которая осуществляет контакт с расположенной на рабочем столе деревянной заготовкой. Фрезы могут иметь самые различные формы и самые разнообразные углы заточки. Осуществляя вращение на огромных скоростях они высверливают, гравируют, раскраивают материал.

Что нужно для токарного станка?

Комплектующие для токарных станков по металлу

- коробка передач, шпиндель и ходовая часть – для настройки интенсивности обработки;

- суппорт и фартук – узел, ответственный за преобразование механической энергии в поступательные движения, передаваемые резцу;

- задняя бабка – подвижное крепление для вращающихся центров.

Как сделали первый токарный станок?

– изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес.

Кто первый создал токарный станок?

Кто первый создал токарный станок?Жак де ВокансонТокарный станок / ИзобретательЖак де Вокансон — французский механик и изобретатель.

Десятый сын в бедной семье перчаточных дел мастера. Учился в школе иезуитов, затем монахов-минимов. В 1727 г. открыл собственную мастерскую в Лионе и начал конструировать различные механические игрушки, в том числе человекоподобные. ВикипедияИскать: Кто первый создал токарный станок?

Кто изобрел токарный станок в 18 веке?

– изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра Первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес.

Для чего для чего нужна задняя бабка?

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра. На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

Как устроен суппорт токарного станка?

Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов – каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться – нижние салазки, продольные салазки, продольная каретка.

Как устроен токарный станок по металлу?

Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Какие меры безопасности следует соблюдать при работе на станке?

Работать на станке в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников запрещается. Надежно и жестко закреплять обрабатываемую деталь на станке и режущий инструмент. Вес и габариты деталей должны соответствовать паспортным данным станка.

Что изобрёл т Модсли?

Наконец, Модсли впервые изобрел микрометр с точностью измерения до одной десятитысячной доли дюйма, или около 3 мкм. Он назвал его «лордом-канцлером», поскольку им пользовались, чтобы решать любые вопросы, возникавшие в его мастерских относительно точности измерения деталей.

В чем разница между токарным и фрезерным станком?

На фрезерном станке можно обрабатывать детали различных форм, а на токарном станке выполняется обработка исключительно деталей – тел вращения (цилиндр, конус).

Токарные операции являются неотъемлемой частью производственной и металлообрабатывающей промышленности. Они используются для придания формы, резки, сверления и шлифования различных материалов, включая металл, дерево и пластик. В этом руководстве мы обсудим основы операций на токарном станке и предоставим вам советы и приемы для успешного выполнения операций на токарном станке.

Токарные операции и понимание токарного станка

Понимание токарного станка имеет решающее значение для эффективного выполнения токарных операций. Токарный станок — это машина, которая вращает заготовку вокруг своей оси для выполнения различных операций, включая сверление, резку, шлифование и токарную обработку. Станок состоит из нескольких компонентов, включая станину, переднюю бабку, заднюю бабку, инструментальную стойку и каретку.

Для эффективного выполнения токарных операций важно хорошо понимать различные компоненты и их функции. Станина является основой станка и поддерживает заготовку. В передней бабке находится главный шпиндель, который вращает заготовку. Задняя бабка поддерживает другой конец заготовки и может перемещаться для регулировки длины заготовки. Стойка для инструмента удерживает режущий инструмент и может регулироваться для установки режущего инструмента под разными углами. Каретка движется вдоль станины и поддерживает стойку инструмента.

Понимание компонентов токарного станка важно для выполнения эффективных токарных операций. Независимо от того, сверлите ли вы, режете, шлифуете или точите, хорошее понимание различных компонентов и их функций поможет вам выполнять свои задачи и произвести токарные операции с точностью и аккуратностью.

Выбор правильного режущего инструмента для токарных операций

Выбор правильного режущего инструмента имеет решающее значение для успешной работы на токарном станке. Для разных материалов требуются разные режущие инструменты и использование неправильного режущего инструмента может привести к плохим результатам и даже к повреждению машины. Наиболее распространенными режущими инструментами, используемыми для токарных операций, являются токарные инструменты, отрезные инструменты и инструменты для нарезания резьбы.

Токарные операции и инструменты используются для удаления материала с вращающейся заготовки, создавая гладкую поверхность. Они бывают разных форм и размеров, каждый из которых подходит для определенных токарных операций. Отрезные инструменты, также известные как инструменты для разделения, используются для чистого разреза заготовки, чтобы отделить ее от остального материала. Они часто используются для создания канавок или прорезей в заготовке. Резьбонарезные инструменты, как следует из названия, используются для нарезания резьбы в заготовке. Они бывают разных типов, такие как инструменты для нарезания резьбы с одной точкой и инструменты для резьбонарезных головок и используются для создания как внутренней, так и внешней резьбы.

Для достижения желаемых результатов важно выбрать правильный режущий инструмент для работы. Факторы, которые следует учитывать, включают обрабатываемый материал, желаемую отделку поверхности и конкретную выполняемую операцию. Использование правильного инструмента в нужное время может не только сэкономить время и деньги, но и обеспечить высокое качество конечного продукта. Зная различные типы режущих инструментов, доступных для токарных операций, операторы могут принимать обоснованные решения и добиваться успеха на токарном станке.

Установка заготовки

Правильная установка заготовки имеет решающее значение для успешной работы на токарном станке. Он включает в себя правильную установку заготовки в патрон, совмещение ее с центром шпинделя и настройку режущего инструмента на соответствующую высоту и угол.

Любая несоосность или неправильная регулировка могут привести к некачественному резу, повреждению оборудования или даже несчастным случаям. Важно отметить, что для разных заготовок могут потребоваться разные токарные операции и настройки, поэтому важно иметь хорошее представление о материалах и используемых режущих инструментах.

Соблюдая надлежащие процедуры настройки, операторы могут обеспечить эффективные и точные результаты своих токарных операций, экономя время и ресурсы.

Основные операции токарного станка

На токарном станке есть несколько основных операций, в том числе точение, торцовка, сверление, развертывание и нарезание резьбы. Точение – это процесс удаления материала с заготовки для придания ей цилиндрической формы. Торцевание предполагает вырезание плоской поверхности перпендикулярно оси заготовки. Сверление — это процесс создания отверстия в заготовке, а развертывание — это процесс расширения существующего отверстия. Нарезание резьбы предполагает нарезание на поверхности заготовки резьбы, которая может быть как внутренней, так и наружной.

Токарные операции необходимы при производстве различных механических компонентов, таких как валы, болты и гайки. Для достижения желаемого результата оператор должен использовать соответствующий инструмент и скорость резания для каждой операции. Кроме того, надлежащее обслуживание инструмента, позиционирование заготовки и использование охлаждающей жидкости являются критическими факторами, способствующими успешной обработке. Универсальность токарного станка позволяет изготавливать широкий диапазон форм и размеров, что делает его ценным инструментом в обрабатывающей промышленности.

Расширенные операции токарного станка

Расширенные токарные операции включают точение конуса, накатку и эксцентриковую токарную обработку.

Коническая токарная обработка — это процесс создания конической формы на заготовке, накатка — это процесс создания рисунка на поверхности заготовки, а эксцентриковая токарная обработка включает в себя поворот заготовки от центра для создания эксцентричной формы. Эти операции требуют передовых знаний и навыков и могут использоваться для создания широкого спектра сложных деталей и компонентов.

Освоив эти приемы, операторы могут расширить свои возможности и выполнять более сложные проекты на токарном станке. Правильная настройка, выбор инструмента и методы резки имеют решающее значение для достижения точных и точных результатов при сложных токарных операциях.

Советы для успешной работы на токарном станке

Успешная работа на токарном станке требует определенных советов и приемов, которые помогут вам достичь желаемых результатов. Одним из наиболее важных аспектов является выбор правильного режущего инструмента для работы. Различные материалы и операции резки требуют определенных типов режущих инструментов и неправильный выбор может привести к некачественному резу и износу инструмента. Также крайне важно правильно выровнять и закрепить заготовку в патроне перед началом операции.

Еще одним ключевым фактором успешной работы на токарном станке является установка правильной скорости и подачи. Скорость токарного станка должна соответствовать обрабатываемому материалу, а скорость подачи должна быть отрегулирована, чтобы избежать одновременного удаления слишком большого количества материала, что может привести к поломке инструмента и ухудшению качества поверхности. Кроме того, важно поддерживать чистоту и порядок на рабочем месте, чтобы предотвратить несчастные случаи и обеспечить эффективную работу.

Наконец, регулярное техническое обслуживание и уход за токарным станком необходимы для продления срока его службы и обеспечения его максимальной производительности. Это включает в себя содержание машины в чистоте, смазке и правильной регулировке, а также регулярный осмотр и замену изношенных деталей. Следуя этим советам и рекомендациям, вы сможете оптимизировать свои токарные операции и добиться высококачественных результатов.

Токарные операции и распространенные ошибки при работе на токарном станке

Несмотря на все усилия, во время токарных операций могут возникать ошибки. Некоторые распространенные ошибки включают неправильную настройку, использование неправильного режущего инструмента, неправильную скорость и подачу, а также плохое техническое обслуживание станка. Эти ошибки могут привести к плохому качеству поверхности, чрезмерному износу режущего инструмента, повреждению заготовки и даже травме оператора.

Неправильная установка может привести к смещению режущего инструмента и заготовки, что приведет к неравномерному резу или поломке инструмента. Использование неподходящего режущего инструмента может привести к чрезмерному износу, плохому качеству поверхности или даже к повреждению станка. Неправильная скорость и подача могут вызвать аналогичные проблемы, такие как вибрация, плохое качество поверхности и поломка инструмента. Пренебрежение обслуживанием станка может привести к снижению точности, плохому качеству поверхности и потенциальным угрозам безопасности.

Чтобы избежать этих ошибок, важно тщательно следовать рекомендациям производителя по настройке станка, выбору режущего инструмента, скорости и скорости подачи, а также техническому обслуживанию. Также важно регулярно осматривать станок и режущие инструменты на предмет износа и повреждений и оперативно решать любые проблемы. Надлежащая подготовка и опыт также могут помочь операторам избежать распространенных ошибок и улучшить свои «токарные операции» на токарном станке.

Заключение

Токарные операции являются неотъемлемой частью производственной и металлообрабатывающей промышленности. Понимание основ токарной обработки и использование правильных инструментов и методов могут помочь вам добиться успешных результатов. Следуя советам и приемам, изложенным в этом руководстве, вы сможете обеспечить эффективность, безопасность и высокое качество операций на токарном станке.

Токарные операции являются неотъемлемой частью производственной и металлообрабатывающей промышленности. Они используются для придания формы, резки, сверления и шлифования различных материалов, включая металл, дерево и пластик. В этом руководстве мы обсудим основы операций на токарном станке и предоставим вам советы и приемы для успешного выполнения операций на токарном станке.

Токарные операции и понимание токарного станка

Понимание токарного станка имеет решающее значение для эффективного выполнения токарных операций. Токарный станок — это машина, которая вращает заготовку вокруг своей оси для выполнения различных операций, включая сверление, резку, шлифование и токарную обработку. Станок состоит из нескольких компонентов, включая станину, переднюю бабку, заднюю бабку, инструментальную стойку и каретку.

Для эффективного выполнения токарных операций важно хорошо понимать различные компоненты и их функции. Станина является основой станка и поддерживает заготовку. В передней бабке находится главный шпиндель, который вращает заготовку. Задняя бабка поддерживает другой конец заготовки и может перемещаться для регулировки длины заготовки. Стойка для инструмента удерживает режущий инструмент и может регулироваться для установки режущего инструмента под разными углами. Каретка движется вдоль станины и поддерживает стойку инструмента.

Понимание компонентов токарного станка важно для выполнения эффективных токарных операций. Независимо от того, сверлите ли вы, режете, шлифуете или точите, хорошее понимание различных компонентов и их функций поможет вам выполнять свои задачи и произвести токарные операции с точностью и аккуратностью.

Выбор правильного режущего инструмента для токарных операций

Выбор правильного режущего инструмента имеет решающее значение для успешной работы на токарном станке. Для разных материалов требуются разные режущие инструменты и использование неправильного режущего инструмента может привести к плохим результатам и даже к повреждению машины. Наиболее распространенными режущими инструментами, используемыми для токарных операций, являются токарные инструменты, отрезные инструменты и инструменты для нарезания резьбы.

Токарные операции и инструменты используются для удаления материала с вращающейся заготовки, создавая гладкую поверхность. Они бывают разных форм и размеров, каждый из которых подходит для определенных токарных операций. Отрезные инструменты, также известные как инструменты для разделения, используются для чистого разреза заготовки, чтобы отделить ее от остального материала. Они часто используются для создания канавок или прорезей в заготовке. Резьбонарезные инструменты, как следует из названия, используются для нарезания резьбы в заготовке. Они бывают разных типов, такие как инструменты для нарезания резьбы с одной точкой и инструменты для резьбонарезных головок и используются для создания как внутренней, так и внешней резьбы.

Для достижения желаемых результатов важно выбрать правильный режущий инструмент для работы. Факторы, которые следует учитывать, включают обрабатываемый материал, желаемую отделку поверхности и конкретную выполняемую операцию. Использование правильного инструмента в нужное время может не только сэкономить время и деньги, но и обеспечить высокое качество конечного продукта. Зная различные типы режущих инструментов, доступных для токарных операций, операторы могут принимать обоснованные решения и добиваться успеха на токарном станке.

Установка заготовки

Правильная установка заготовки имеет решающее значение для успешной работы на токарном станке. Он включает в себя правильную установку заготовки в патрон, совмещение ее с центром шпинделя и настройку режущего инструмента на соответствующую высоту и угол.

Любая несоосность или неправильная регулировка могут привести к некачественному резу, повреждению оборудования или даже несчастным случаям. Важно отметить, что для разных заготовок могут потребоваться разные токарные операции и настройки, поэтому важно иметь хорошее представление о материалах и используемых режущих инструментах.

Соблюдая надлежащие процедуры настройки, операторы могут обеспечить эффективные и точные результаты своих токарных операций, экономя время и ресурсы.

Основные операции токарного станка

На токарном станке есть несколько основных операций, в том числе точение, торцовка, сверление, развертывание и нарезание резьбы. Точение – это процесс удаления материала с заготовки для придания ей цилиндрической формы. Торцевание предполагает вырезание плоской поверхности перпендикулярно оси заготовки. Сверление — это процесс создания отверстия в заготовке, а развертывание — это процесс расширения существующего отверстия. Нарезание резьбы предполагает нарезание на поверхности заготовки резьбы, которая может быть как внутренней, так и наружной.

Токарные операции необходимы при производстве различных механических компонентов, таких как валы, болты и гайки. Для достижения желаемого результата оператор должен использовать соответствующий инструмент и скорость резания для каждой операции. Кроме того, надлежащее обслуживание инструмента, позиционирование заготовки и использование охлаждающей жидкости являются критическими факторами, способствующими успешной обработке. Универсальность токарного станка позволяет изготавливать широкий диапазон форм и размеров, что делает его ценным инструментом в обрабатывающей промышленности.

Расширенные операции токарного станка

Расширенные токарные операции включают точение конуса, накатку и эксцентриковую токарную обработку.

Коническая токарная обработка — это процесс создания конической формы на заготовке, накатка — это процесс создания рисунка на поверхности заготовки, а эксцентриковая токарная обработка включает в себя поворот заготовки от центра для создания эксцентричной формы. Эти операции требуют передовых знаний и навыков и могут использоваться для создания широкого спектра сложных деталей и компонентов.

Освоив эти приемы, операторы могут расширить свои возможности и выполнять более сложные проекты на токарном станке. Правильная настройка, выбор инструмента и методы резки имеют решающее значение для достижения точных и точных результатов при сложных токарных операциях.

Советы для успешной работы на токарном станке

Успешная работа на токарном станке требует определенных советов и приемов, которые помогут вам достичь желаемых результатов. Одним из наиболее важных аспектов является выбор правильного режущего инструмента для работы. Различные материалы и операции резки требуют определенных типов режущих инструментов и неправильный выбор может привести к некачественному резу и износу инструмента. Также крайне важно правильно выровнять и закрепить заготовку в патроне перед началом операции.

Еще одним ключевым фактором успешной работы на токарном станке является установка правильной скорости и подачи. Скорость токарного станка должна соответствовать обрабатываемому материалу, а скорость подачи должна быть отрегулирована, чтобы избежать одновременного удаления слишком большого количества материала, что может привести к поломке инструмента и ухудшению качества поверхности. Кроме того, важно поддерживать чистоту и порядок на рабочем месте, чтобы предотвратить несчастные случаи и обеспечить эффективную работу.

Наконец, регулярное техническое обслуживание и уход за токарным станком необходимы для продления срока его службы и обеспечения его максимальной производительности. Это включает в себя содержание машины в чистоте, смазке и правильной регулировке, а также регулярный осмотр и замену изношенных деталей. Следуя этим советам и рекомендациям, вы сможете оптимизировать свои токарные операции и добиться высококачественных результатов.

Токарные операции и распространенные ошибки при работе на токарном станке

Несмотря на все усилия, во время токарных операций могут возникать ошибки. Некоторые распространенные ошибки включают неправильную настройку, использование неправильного режущего инструмента, неправильную скорость и подачу, а также плохое техническое обслуживание станка. Эти ошибки могут привести к плохому качеству поверхности, чрезмерному износу режущего инструмента, повреждению заготовки и даже травме оператора.

Неправильная установка может привести к смещению режущего инструмента и заготовки, что приведет к неравномерному резу или поломке инструмента. Использование неподходящего режущего инструмента может привести к чрезмерному износу, плохому качеству поверхности или даже к повреждению станка. Неправильная скорость и подача могут вызвать аналогичные проблемы, такие как вибрация, плохое качество поверхности и поломка инструмента. Пренебрежение обслуживанием станка может привести к снижению точности, плохому качеству поверхности и потенциальным угрозам безопасности.

Чтобы избежать этих ошибок, важно тщательно следовать рекомендациям производителя по настройке станка, выбору режущего инструмента, скорости и скорости подачи, а также техническому обслуживанию. Также важно регулярно осматривать станок и режущие инструменты на предмет износа и повреждений и оперативно решать любые проблемы. Надлежащая подготовка и опыт также могут помочь операторам избежать распространенных ошибок и улучшить свои «токарные операции» на токарном станке.

Заключение

Токарные операции являются неотъемлемой частью производственной и металлообрабатывающей промышленности. Понимание основ токарной обработки и использование правильных инструментов и методов могут помочь вам добиться успешных результатов. Следуя советам и приемам, изложенным в этом руководстве, вы сможете обеспечить эффективность, безопасность и высокое качество операций на токарном станке.

Вид дефекта

Причина дефекта

Способы устранения дефекта

Часть цилиндрической поверхности осталась необработанной.

Недостаточный припуск на обработку.

Проконтролировать размеры заготовок, сопоставив их с размерами на чертеже.

Неправильно выполнено центрование:

— центровочные отверстия возможно смещены от оси заготовки.

Проверить расстояние от оси центрового отверстия до торца.

Заготовка закреплена в патроне с недопустимым биением.

При закреплении необходимо добиваться минимального биения заготовки.

Часть торцовой поверхности осталась необработанной.

Недостаточный припуск на обработку.

Заменить заготовку на другую с большим припуском.

Заготовка установлена в патроне с перекосом.

Тщательно выверять заготовку перед закреплением, устранять биение по торцу.

Неправильные размеры обточенной поверхности.

Ошибка в измерении при снятии пробной стружки.

Тщательно измерять заготовку при пробных проходах.

Перед установкой размера по лимбу не выбран люфт.

Выбирать люфт при пользовании лимбом.

Ненадежно закреплены упоры.

Надежно закрепить винты упоров.

Овальность.

Биение шпинделя.

Отрегулировать подшипник.

Биение шпинделя вследствие износа его подшипников.

Поставить в известность мастера, после чего вызвать дежурного слесаря-механика, устранить биение.

Перекос переднего центра вследствие загрязнения конической расточки шпинделя.

Очистить передний центр и расточку.

Конусность.

Смещение оси центра задней бабки относительно центра шпинделя.

Необходимо устранить смещение оси центра задней бабки.

Перекос заднего центра вследствие загрязнения конической расточки пиноли задней бабки.

Очистить центр и коническую расточку пиноли задней бабки от возможных загрязнений.

Высокий износ из-за неправильной термообработки быстрорежущего резца или присутствие микротрещин в твердосплавной пластинке.

Произвести замену резца.

Не выбран люфт в поперечных салазках суппорта (возможен отжим салазок).

Устранить люфт.

Ненадежно закреплен резец в резцедержателе (возможен отжим резца).

Закрепить более надежней резец в резцедержателе.

Срабатывание направляющих суппорта или станины.

Сдать станок в ремонт.

Бочкообразность.

Под действием отжимающего усилия резца происходит прогиб заготовки

Необходимо уменьшить глубину резания и подачу.

Возможен износ средней части станины, из-за чего резец становится ниже центра.

Необходимо шлифовать или шабрить станину до устранения выработки.

Седлообразность (меньший диаметр со стороны передней бабки).

Резец втягивается в заготовку, большой передний угол, затупился резец или ненадежно закреплен в резцедержателе.

Затяните болты резцедержателя надежней. Заменить или переточить резец.

Седлообразность (меньший диаметр со стороны задней бабки).

Отжимается заготовка резцом из-за большого вылета и ненадежного крепления пиноли.

Надежно закрепить пиноль и уменьшить ее вылет.

Задиры.

Резец установлен ниже центра.

Установить резец по центру.

Повышенная шероховатость обработанной поверхности.

Плохо заточен резец.

Переточить резец и довести режущую кромку резца.

Низкая обрабатываемость (вязкие стали, закаленная и другие).

Для улучшения обрабатываемости необходимо термообработать заготовку.

При подрезке торцов размер по длине не выдерживается.

Шпиндель имеет осевой люфт.

Необходимо отрегулировать упорный подшипник шпинделя. При использовании люнета сцентрировать кулачки патрона.

При работе с лимбом продольной подачи не выбран люфт.

Выбрать люфт при работе по лимбу.

Работа с продольным упором, но заготовка не упирается в уступы кулачков или упор в шпинделе имеет осевое смещение.

Установить шпиндельный упор в правильное положение. Надежно закрепить заготовку при этом не допускать осевого смещения.

Не вовремя выключена автоматическая подача.

Выключайте автоматическую подачу за 1 – 2 мм до контрольной риски и доводите резец при помощи ручной подачи.

Заготовка слабо закреплена.

Расточить кулачки патрона, разобрать механизмы патрона и промыть их в керосине. При повторении дефекта необходимо сменить патрон.

Наличие на обработанной поверхности спиральной или винтовой риски.

Неправильная установка резца.

Выставить резец в правильное положение, применить подвижной люнет при необходимости.

Нечистый торец обработанной детали со стороны отрезки.

Неправильная заточка режущей части резца (углы и режущая кромка).

Переточите резец.

Не перпендикулярность торцовой поверхности к оси обработанной детали.

Из-за люфтов в направляющих поперечных салазок суппорта происходит отжим резца.

Подтяните клин поперечной салазки суппорта.

Большой вылет резца (отжим резца).

Необходимо уменьшить вылет резца.

Дробление.

Зазор в опорах шпинделя.

Отрегулируйте подшипники.

Зазор в направляющих суппорта.

Подтяните клинья и планки суппорта.

Слабое закрепление резцов.

Закрепите резцы.

Неплотно зажата заготовка в патроне.

Необходимо расточить кулачки или заменить патрон.

Большой вылет резца.

Уменьшите вылет резца.

Заготовка имеет вибрацию при обработке.

Примените люнет

Резец установлен не по центру.

Выставить резец по центру.

Плохо закреплена заготовка в центрах.

Надежнее закрепить заготовку.

Неточная ширина канавки.

Неточность ширины мерного резца.

Заточить широкий резец с правильным размером, а узкий резец заменить.

Неточность при контроле протачивания канаки в разбивку (разбежку) или последовательном врезании.

Можно прорезать контрольные риски, которые будут ограничивать ширину канавки, после чего применить упоры с обеих сторон суппорта ограничивающие разбивку.

Неточная глубина канавки.

Ошибка при отсчете числа делений по лимбу.

Замеряйте точнее глубину канавки при помощи шаблонов и глубиномеров.

Не выбран люфт поперечной подачи.

Выбирайте люфт.

Резец установлен не перпендикулярно к оси детали.

Проверьте установку резца.

Резец «Сам затягивается» в деталь.

Закрепите надежней резец. Переточите передний угол резца путем его уменьшения.

Боковые стороны канавки не перпендикулярны к оси детали.

Резец установлен не перпендикулярно к оси детали.

Проверьте установку резца.

Резец имеет малый вспомогательный угол в плане.

Необходимо правильно заточить резец.

Не выдержано расположение канавки относительно торца или уступа обрабатываемой детали.

Неточность установки резца по упору.

Проверить установку упора и резца.

Захват резцом стружки большой толщины (подрыв).

Большой люфт между винтом и гайкой поперечных салазок.

Отрегулировать люфт.

Биение шпинделя.

Отрегулировать передний подшипник шпинделя.

Повышенная шероховатость поверхностей канавки.

Вибрация резца (большая ширина или вылет).

Работайте более узким резцом, протачивайте канавки в разбивку или используйте жесткий резец.

ОПАСНОСТИ В РАБОТЕ:

- Ранение глаз отлетающей стружкой

- Ранение рук при прикосновении их к обрабатываемой детали.

- Ранение рук при неправильном обращении с резцом.

- Ранение осколками плохо склеенной древесины, косослойной, суковатой.

Чем опасен токарный станок?

Опасности для оператора и других сотрудников в зоне токарного станка возникают из-за самой природы процесса токарной обработки; многочисленные вращающиеся части могут создавать опасные области, затягивающие одежду, волосы или пальцы; стружка и детали могут вылететь во время производства, подвергая опасности зрение и

Какие есть токарные станки?

Виды токарных станков

- Токарно-винторезный станок

- Точность токарно-винторезных станков

- Токарно-карусельные

- Лобовой (лоботокарный) станок

- Токарно-револьверный станок

- Автомат продольного точения

- Многошпиндельный токарный автомат

- Токарно-фрезерный обрабатывающий центр

Какие правила безопасности работы на токарном станке необходимо соблюдать чтобы избежать травматизма?

На рабочем месте должна быть чистота и порядок. Запрещается загромождать проходы. Приём пищи, и курение разрешается в специально отведённых местах в определённое время. Запрещается выполнять работы под воздействием препаратов, снижающих скорость реакции (алкоголь, наркотики, лекарства).

Что запрещается делать во время работы на токарном станке?

Не разрешается класть детали, инструмент и другие предметы на станину станка, крышку передней бабки, на станок, а также оставлять инструмент на обрабатываемой детали и закрепляющих приспособлениях. Своевременно удалить стружку с рабочего места при помощи специального крючка или щетки – сметки.

Какие меры безопасности следует соблюдать при работе на фрезерном станке?

Руки не должны попадать в опасную зону, где велика вероятность повреждения вращающейся фрезой. При наличии дефектов и повреждений на фрезе использовать ее категорически запрещается, в том числе при наличии трещин, раскрошенных участков и прижогов. Следует своевременно удалять стружку, скопившуюся на оправке и фрезе.

Что запрещается во время работы на фрезерном станке?

При работе на фрезерных станках запрещается: (01) установка и смена фрез на станке без применения специальных приспособлений, предотвращающих порезы рук; (02) вводить руки в опасную зону вращения фрезы; (03) открывать и снимать ограждения и предохранительные устройства; (04) становиться на движущийся стол фрезерного

Какие есть фрезерные станки?

Основные виды фрезерных станков

- Горизонтально-фрезерные

- Вертикально-фрезерные (консольные)

- Универсальные и широкоуниверсальные станки

- Бесконсольные фрезерные

- Продольно-фрезерные

- Копировально-фрезерные (объемно-фрезерные)

- Шпоночные фрезерные

- Фрезерные станки, оснащенные ЧПУ

Какие требования предъявляют к организации рабочего места фрезеровщика?

Пол должен быть ровным, без выбоин и неровностей, на нем не должно быть потеков и капель масла или СОЖ. Следует своевременно очищать станки от стружки. Уровень шума на рабочем месте должен быть не выше 70 дБ. Оптимальная освещенность — 200 лк.

Что называется рабочим местом фрезеровщика?

Ф. Безъязычного. На этот раз разберем рабочее место фрезеровщика и его обслуживание. Рабочее место – это закрепленная за рабочим (бригадой) часть производственной площади, оборудованная и оснащенная техническими средствами и устройствами в соответствии с характером выполняемых работ.

Какие бывают виды резцов?

По конструкции бывают: Прямые — резцы, у которых ось головки резца является продолжением или параллельна оси державки. Отогнутые — резцы, у которых ось головки резца наклонена вправо или влево от оси державки. Изогнутые — резцы, у которых ось державки при виде сбоку изогнута.

Как работают на токарном станке?

При включении вращения шпинделя заготовка оборачивается с заданной скоростью. Регулируя суппорт можно приближать или удалять от заготовки резец. За счет вращения детали при примыкании к ней резца осуществляет снятие материала с высокой точностью. При обработке крупных заготовок применяется задняя бабка.

Как устроен Токарный станок по дереву?

Токарный станок по обработке древесины СТД-120М и его части: 1 – основание; 2 – электродвигатель; 3 – станина; 4 – ограждение ременной передачи(кожух); 5 – магнитный пускатель; 6 – передняя бабка; 7 – шпиндель; 8 – подручник; 9 – задняя бабка.

Какие технологические операции можно производить на станке 16к20?

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Где применяется токарный станок?

Токарные станки используются при механической обработке заготовок из разных материалов в процессе вращения. Это оборудование необходимо для создания конических, цилиндрических и сферических поверхностей. С помощью токарных станков нарезается резьба и проводится сверление.

Кто первый в мире изобрел токарный станок?

Кто первый в мире изобрел токарный станок?Жак де ВокансонТокарный станок / ИзобретательЖак де Вокансон — французский механик и изобретатель.

Десятый сын в бедной семье перчаточных дел мастера. Учился в школе иезуитов, затем монахов-минимов. В 1727 г. открыл собственную мастерскую в Лионе и начал конструировать различные механические игрушки, в том числе человекоподобные. ВикипедияИскать: Кто первый в мире изобрел токарный станок?

Кто изобрел токарный станок в 1800 году?

Модсли

Кто изобрёл токарный станок в 16 веке?

Жак Бессон

В каком году появился первый токарный станок?

Механизированный же суппорт появился позднее, только в начале 18-го века. Первый полностью задокументированный цельнометаллический токарный станок был создан около 1751 года, до того эти приспособления содержали немалое количество деревянных деталей, число которых сокращалось с годами.

Что запрещается делать при работе на токарном станке?