Здравствуйте уважаемые читатели! На страницах этого блога я буду делиться наблюдениями о работе и жизни в монтажных организациях.

И вот первое мое наблюдение, которым я хочу с вами поделиться.

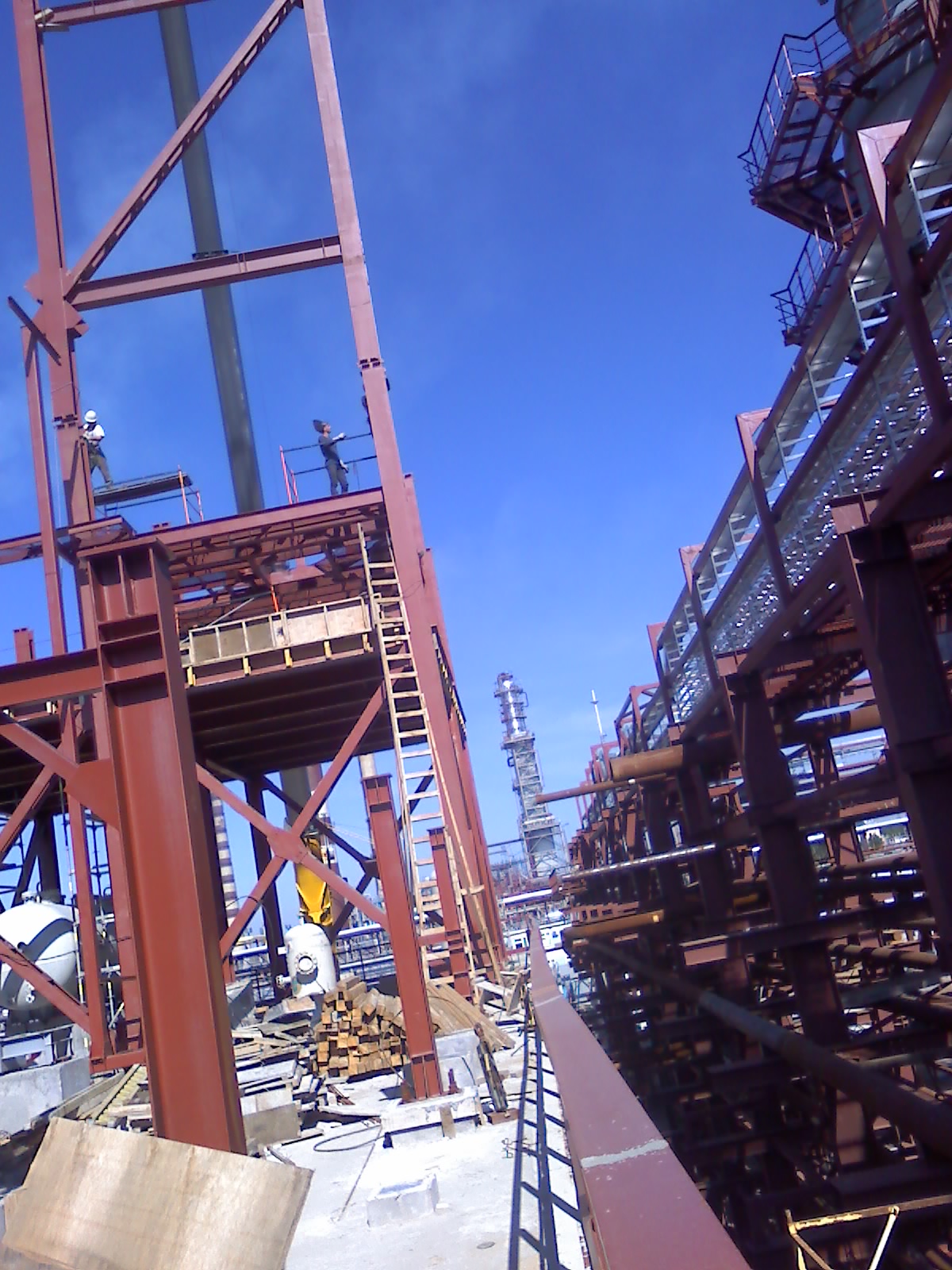

Как водиться, что бы техника не простаивала и не усугублять излишним риском проведение работ не высоте, в первую очередь металлоконструкции укрупняют на монтажной площадки до наиболее возможного состояния. И уже в таком виде приступают непосредственно к монтажу в проектное положение

.

И вот на этой фотографии видна непосредственно стыковка нового блока с основанием. А так же ошибка при этом допущенная, как ИТР, так и непосредственно исполнителями. Не подготовлено рабочее место.

А именно, очень сложно находясь на лесах расположенных на одной стороне «поймать» и зафиксировать в проектном положении многотонную конструкцию. Обладающую к тому же большой парусностью. А без ограждения еще и очень опасно.

Поэтому в данном случае необходимо применять съемные монтажные площадки, укрепляемые на основании смонтированной и закрепленной конструкции с помощью сварки или стяжных болтов.

Характерные дефекты при возведении металлических конструкций

Наиболее характерными дефектами при возведении металлических конструкций являются:

несоответствие размеров конструкции в целом и ее отдельных элементов требованиям проекта;

непрямолинейность примененных элементов (искривления, погнутости);

смещение осей элементов от проектных геометрических центров узлов сопряжений нескольких элементов;

наличие сверхнормативных зазоров между стыкуемыми элементами;

уменьшение длины и катета сварных швов;

подрезы металла несущих элементов при сварке;

недостаточное стягивание сопрягаемых элементов при болтовых соединениях;

отсутствие антикоррозионного защитного покрытия.

При проведении строительной экспертизы, предметом которой являлась проверка качества выполненных работ по монтажу металлического каркаса купола здания в г.Омске, выполненного из продольных элементов (стропильных ригелей) с горизонтальными балками, установленными на монолитном поясе на отметке +22.00, были выявлены критические дефекты, приведшие к изменению геометрических параметров купола, снижению прочности и несущей способности отдельных узлов и конструкций.

В нарушение требований проекта крепление всех стропильных ригелей в основании с монолитным поясом выполнено на сварке, вместо анкерных болтов.

Зазор между металлическими элементами в опорной части составляет 10 мм, шов не обварен.

Сварные швы в местах соединения имеют неравномерную поверхность, сужения, непровары, подрезы металла и наплывы. Занижен катет сварных швов. Швы от шлака, брызг и наплывов металла не очищены.

Ниже приведены фотографии, иллюстрирующие характерные дефекты.

В месте сопряжения металлической колонны и балки, в болтовом соединении, имеется сверхнормативный зазор, составляющий 3 мм.

Зазор в месте соединения металлических элементов составляет 5 мм. Не выполнена антикоррозионная защита металлических конструкций.

Зазор в месте сопряжения металлических балок в болтовом соединении составляет 2 мм.

В болтовом соединении применены непроектные прокладки.

Смещение оси металлической колонны от оси фундамента составляет 180 мм.

Не выполнено обетонирование узла опирания металлической колонны на фундамент.

Содержание

- Особенности монтажа металлических конструкций: что нужно знать об этом?

- Основные виды металлоконструкций

- Указания по применению самонарезающих винтов

- Требования к инструменту

- Что включают в себя подготовительные работы по монтажу металлоконструкций?

- Окончательная сборка.

- Монтаж колонн

- Монтаж подкрановых балок

- Транспортирование и складирование

- Монтаж настила

Область применения металлоконструкций разнообразна как по виду назначения построек, так и по уровню сложности возводимых объектов. Они широко используются в строительстве складских помещений, автомоек и СТО, производственных и сельскохозяйственных комплексов, зернохранилищ и т. д. Учитывая обширный набор сфер использования, требуется четкая классификация металлоконструкций в соответствии с конкретными критериями.

Один из таких критериев – технология изготовления металлоконструкций и способ их сборки. Так, различают:

- болтовые (винтовые) – сборка производится с применением метизов;

- клепаные – сборка с использованием клепок;

- кованые – объединение элементов конструкции посредством ковки;

- сварные – соединение деталей при помощи сварки;

- штампованные – изготовление бесшовных металлоконструкций путем штамповки металлопроката;

- комбинированные – объединение нескольких способов изготовления и сборки металлоконструкций: например, сварно-болтовые, сварно-литые и др.

По типу использования металлоконструкций выделяют:

- Сборно-разборные, когда конструкция может собираться непосредственно на объекте и разбираться при необходимости. Такая технология изготовления металлоконструкций позволяет использовать их повторно.

- Цельнолитые (стационарные), когда создается стационарная конструкция для продолжительной эксплуатации. Такие металлоконструкции демонтажу не подлежат.

- Трансформируемые – данный вариант напоминает сборно-разборные конструкции, но в этом случае из одного и того же набора элементов можно создавать металлоконструкции различных конфигураций и размеров.

По назначению металлоконструкции можно разделить на два типа: несущие и ограждающие. К первому относятся каркасы деталей, которые обеспечивают жесткость и устойчивость всей конструкции, ее техническую конфигурацию. Ко второму типу относят комплекс деталей (сэндвич-панели и фасадные, ограждения, воротные системы и пр.), выполняющих защитную функцию.

Технологии изготовления металлоконструкций классифицируют также по материалу, из которого они выполняются. Для этих целей применяют металлические сплавы: алюминиевые, стальные, титановые, чугунные и др. или их соединения.

Правильная организация монтажных работ гарантирует высокое их качество, в процессе занятия используются специальные мобильные грузоподъемные механизмы, кроме того, монтируемые элементы укрупняются в крупные блоки. Чтобы здание на основе металлического каркаса (может быть ангаром из металлоконструкций или модульным зданием) соответствовало самым высоким стандартам качества и безопасности, следует заказывать изготовление металлических конструкций у профессиональных мастеров, что имеют соответствующую квалификацию и большой стаж работы (в таких вопросах ни в коем случае нельзя быть наивным, чтобы не попасть «на крючок» строителей-разгильдяев).

Указания по применению самонарезающих винтов

Для эффективной работы с шурупами – саморезами необходимо соблюдать следующие требования:

Требования к инструменту

- Мощность –от 600 Вт.

- Скорость – 1500-2000 оборотов/мин.

- Сила закручивания – max 19N/ mm2

- при монтаже сэндвич – панелей избегать удара сверлящего наконечника о подконструкцию после прохождения саморезом «тела» панели;

- монтаж осуществлять с равномерным давлением на шуруповерт (200-300 Н) и постоянной скоростью вращения (1500-2000 об/мин);

- проходящая способность сверлящего наконечника должна быть больше или равна максимальной суммарной толщине одновременно просверливаемого металла.

- избегать попадания точки сверления на сварные швы несущей конструкции.

Выполнение этих правил сведет потери элементов крепления при монтаже к минимуму.

Что включают в себя подготовительные работы по монтажу металлоконструкций?

С целью организации безопасных монтажных работ без риска быть травмированным к месту монтажа проводят электроснабжение, необходимое для бесперебойной работы сварочных аппаратов и монтажного крана, кроме того, осуществляют установку путей под краны, недалеко от монтажной площадки возводят помещения бытового назначения, передвижные инструментальные склады.

Во время монтажа технологических металлических конструкций выполняют операции на большой высоте от земли, рабочего настила или любого другого перекрытия. Если работник ведет монтажные работы с конструкций на высоте более 5 метров от земли, то такие работы именуются верхолазными, на высоте организуют подмости (перила должны быть высотой 1000 мм), люльки, возможно устройство временных площадок.

Подмости, соответствующие всем необходимым конструктивным требованиям, закрепляют в то место, где стропильные и подстропильные фермы, подкрановые балки и прочие детали примыкают к колоннам, крепление подмостей (могут быть с деревянным либо металлическим настилом) осуществляют непосредственно перед установкой колонны, снимают их с применением монтажного крана.

Эффективность монтажа конкретных конструкций (галереи, эстакады, резервуаров) с экономической точки зрения во многом зависит от правильности выбора монтажных механизмов – шевр, порталов, монтажных мачт, разнообразных подъемников и кранов (при их выборе учитывают объем и вес конструкций, которые предполагается монтировать).

Следующий шаг – строповка, которая представлена мероприятием по подъему металлических конструкций и установке их в проектное положение, далее производится крепление поднимаемых деталей к крючку грузоподъемного механизма, все работы производит специально выбранный человек – стропальщик.

Наземную часть металлической конструкции возводят только после приемки фундамента, точность установки конкретных конструкций наземной части обусловлена степенью правильности устройства фундамента, далее рабочие осуществляют подливку.

В некоторых случаях на фундаменте вне поверхности опоры металлической колонны красуются направляющие из швеллеров (на них и заливают бетон, сглаживая его при помощи рейки), при этом верхнюю поверхность выверяют нивелиром, во время устройства фундамента также в жесткие кондукторы заделывают анкерные болты.

Самая опасная операция – это подъем металлоконструкций при помощи грузоподъемного крана, бригадир должен управлять процессом – подавать команды.

Во избежание травм и непредвиденных ситуаций рабочие монтажники ни в коем случае не должны мельтешить под поднимаемым грузом.

Окончательная сборка.

Конечная цель процесса монтажа — передать правильно собранную раму для последующих работ. Ключевым критерием здесь является точность позиционирования каркаса, и это контролируется его монтажным положением.

Каркасная конструкция из стали представляет собой сборку, состоящую из большого количества относительно тонких и гибких компонентов. Общая точность сборки проверяют электронным отвесом по линии законченной конструкции. Кроме того, необходимо учесть, что некоторые деформации (изгиб конструкции под действием собственного веса) также влияют на фактическое положение стальной конструкции. На завершающем этапе производят приёмочные испытания, состоящие в измерении размеров и прогибов всех элементов.

Информация взята на nvzmk.ru

Монтаж колонн

Большинство металлических колонн размещается на сплошном фундаменте из бетона. Кода они готовятся к монтажу, на них наносят отметки, обозначающие продольную ось и верх фундамента. При установке колонны удерживают одним из таких способов:

- При помощи анкерных болтов, которые заделаны в фундамент. После того, как колонна выверена по двум перпендикулярным осям, места соединения заливаются цементным раствором.

- Напрямую фундаментной поверхностью, которая возводится до отметки фрезерованной подошвы у колонны. В этом случае цементный раствор дополнительно не подливается.

- С использованием стальных опорных листов. У них верхняя поверхность строгается. Заливка цементного раствора выполняется при необходимости.

Для удержания колонн с широкими башмаками и высотой до 10 м достаточно использовать одни только анкерные болты. Колонны с большей высотой и узкими башмаками необходимо также поддерживать расчалками в той плоскости, где жесткость конструкции минимальна.

- Крепление расчалок выполняется в верхней части колонны до того, как она будет поднята и размещена.

- Другой конец расчалок крепится к якорям или элементам фундамента, расположенных неподалеку.

- После того, как расчалки полноценно натянуты, стропы с колонны можно убирать.

- Полностью снимать расчалки разрешается только после того, как колонна закреплена при помощи постоянных элементов. Обеспечить устойчивость колонне можно подкрановыми балками или связями, которые размещаются после монтажа первых двух колонн, соединенной подкрановой балкой.

Когда выполняется монтаж колонн, размещаемых на фундаменте, то в ходе процесса их крепят анкерными болтами. Любые металлические прокладки, подкладываемые под основание, обязательно привариваются. В свою очередь, колонны, на верхних ярусах также скрепляются болтами или сваркой. На это соединение приходится высокая нагрузка, поэтому его прочность тщательно просчитывается при проектировании.

Монтаж элементов металлических конструкций с помощью выверки достаточно трудоемкий и длительный по времени. Поэтому в последнее время все больше используется способ монтажа, который не требует выверки. Такой метод позволяет, как улучшить качество конструкции, так и сократить сроки, требуемые для возведения здания.

Безвыверочный монтаж требует подготовки металлоконструкции в процессе изготовки и непосредственно на стройплощадке. Чтобы увеличить точность конструкции, используются следующие технологические приемы:

- Раздельное изготовление башмака и опорной плиты;

- Фрезерование торцов двух ветвей колонн;

- Строгание опорных плит;

- Наличие 4 приваренных планок на опорной плите с нарезанными отверстиями для размещения болтов;

- Наличие осевых рисок на ветвях колонн.

Когда монтаж производится без выверки, то колонны опирают на стальные плиты. В таком варианте фундамент изначально бетонируется ниже проектного значения на 50-60 мм, а после установки плиты его заливают цементным раствором.

Опорная плита размещается при помощи регулировочных болтов на опорных планках, которые бетонируются полностью в фундамент заподлицо, по аналогии с закладными деталями. Опорная поверхность плиты выставляется гайками таким образом, чтобы разница фактической отметки от проектного положения составляла не более 1,5 мм.

Когда ведется установка колонны, то осевые риски, нанесенные на ветвях, совмещаются с рисками на опорных плитах. Это обеспечивает достаточную точность размещения, после чего колонну крепят анкерными болтами. В этом случае не требуется дополнительно выверять колонну по высоте или осям. После того, как установлены расчалки, на колонны можно монтировать подкрановые балки. Когда подкрановые балки совмещены по осевым рискам с колоннами, их не требуется дополнительно выверять. После закрепления балок с колонн снимаются расчалки.

Монтаж подкрановых балок

Данные балки устанавливаются после монтажа пары колонн. Во время подъема балка удерживается при помощи двух оттяжек. Для приема её на высоте монтажники располагаются на подмостках, площадках и монтажных лестницах. Задача рабочих – удержать балку от касания с установленными ранее элементами конструкции и придать ей нужное положение. Для контроля над спуском балки имеются риски на консоли. Для устранения вертикального отклонения используются стальные подкладки, размещаемые под балкой. Для временного крепления балки используются анкерные болты.

Если производится монтаж подкрановых балок на колонны с фрезерованными подошвами, фундамент которых забетонирован до проектного значения, или колонны на строганных металлических плитах, то достаточно выверить положение балок по главной оси.

Транспортирование и складирование

Погрузку, транспортирование, выгрузку и хранение конструкций производить, соблюдая меры, исключающие возможность их повреждения, деформации, а также обеспечивающие сохранность защитного покрытия конструкций. При хранении должно быть обеспечено устойчивое положение конструкций, исключено их соприкосновение с грунтом, а также предусмотрены меры против скапливания атмосферной влаги на конструкциях или внутри них. Крепежные изделия следует хранить в закрытом помещении, рассортированные по видам и маркам.

В случае повреждения конструкций допускается выправлять плавно деформированные конструкции способами, исключающими образование вмятин, выбоин и других повреждений на поверхности проката.

Монтаж настила

Промышленные здания со стальным или железобетонным каркасом зачастую обшиваются стальным профилированным настилом. Это способствует уменьшению массы строения. Высокую эффективность показывают профилированные панели, снабженные утеплителем. Они позволяют значительно экономить тепло, что достаточно важно в климатических условиях нашей страны.

Для настила используют листы из нержавеющей стали, которая дополнительно покрыта антикоррозионным составом. Применяют листы длиной 3-12 м, шириной 0,86-0,85 м и толщиной 0,8-1 мм. Длина листов обычно кратна 3 м и выбирается при проектировании в зависимости от расположения прогонов ферм. Стандартная высота продольных гофр – 60-80 мм.

Перед установкой листы соединяются в карты, так как монтировать листы отдельно весьма трудоемко, учитывая то, что все работы необходимо вести на высоте. Сборка выполняется на горизонтальных стендах, на которых имеются уголки по размерам карт. Соединение листов выполняется при помощи заклепок или точечной сваркой. Если используются заклепки, то отверстия в разложенных листах просверливаются вручную. Расстояние между отверстиями прописывается в проекте и обычно составляет 50-60 мм. В полученные отверстия помещаются заклепки, после обработки которых получается единая карта требуемого размера.

Строповка выполняется согласно схеме, в зависимости от размеров карты. Настил укладывается на прогоны или блоки перекрытия. Прогоны размещаются на узлах ферм, а, если фермы создаются из прямоугольных профилей замкнутого строения, то прямо на верхние пояса ферм. Размещение карт из профилированных листов выполняется с использованием рисок, отмечающих место укладки.

Для крепления к прогонам требуется оборудование для монтажа металлоконструкций, которое позволяет быстро соединить их с листами при помощи дюбелей или электрозаклепок. Наиболее распространено крепление гайковертом, который затягивается винты диаметром 6 мм с пластмассовыми или стальными шайбами под головкой.

Источник

Основные проблемы при монтаже металлоконструкций

Монтаж металлоконструкций является сложным технологическим процессом, требующий для установки оборудования, спецтехнику и квалифицированных рабочих. Но даже при соблюдении всех деталей возникают проблемы.

Основные проблемы при монтаже

Гибкие фермы при монтаже создают немало хлопот, так как конструкцию легко повредить при подъеме или установке. Элемент металлической конструкции предназначен для распределения нагрузки и в его устройство входят тонкие стержни. За опорные части ферму нельзя закрепить, так как слишком большие габариты. За счет этого часто показатели напряжения ферм по проекту не сходятся с действительностью.

На этапе монтажа металлоконструкций, где происходит установка металлических колон, возникают вопросы с точностью в геометрии фундамента. Крепление элемента происходит с помощью анкерных болтов, и если разница закладных между проектом и действительностью больше 2 мм, то возможно фундамент придется переделывать.

Установка колонн происходит с помощью кранов. Для закрепления подмостков необходимо колонны закрепить путем приварки, чтобы процесс протекал быстро, элементы раскладываются у мест монтажа.

Перед установкой подкрановых балок элементы требуется разместить у смежных колонн, элементы каркаса имеют пролет до 24 м и являются цельной конструкцией.

Установка происходит с использованием крана, балки с торцов необходимо заглушить стальными листами. Балки крепятся болтами, но перед этим требуется сделать окончательную выверку, в качестве прокладок можно использовать листовую сталь. За счет большого веса имеется сложный процесс установки, который осуществляется с помощью двух кранов.

Монтажом металлоконструкций должны заниматься специалисты высокого уровня, так как только в этом случае гарантируется надежность и безопасность будущего строения.

-

управление сбыта:

+7(343) 272-84-81 -

Пн-Пт,

9:00 — 18:00 -

задать вопрос инженеру

МЕНЮ

XМЕНЮ

Дефекты металлических конструкций

Металлические конструкции, соединенные сваркой, собранные клепкой или резьбовыми крепежами высоко востребованы в строительной сфере. Их применение упрощает и увеличивает скорость обустройства стен, перекрытий, крыш и несущих частей зданий, сооружения мостов и других гидротехнических объектов, изготовление МАФ. Металлоконструкции классифицируют на две категории по степени восприятия нагрузок: стальные, используемые для прочных и тяжелых форм, и легкие – из алюминия и его сплавов, предназначенные для ограждений и отделки объектов. Стандарты производства, разработки проекта, сборки и установки регламентирует ряд нормативных документов: ГОСТ, ОСТ, СП, СНиП.

Что такое дефекты и причины их образования

Погрешности в геометрии, допуски к нормативам качества, несоответствия с техническими и эксплуатационными параметрами называют дефектами. Они возникают при несоблюдении стандартов проектирования, осуществления технологических процессов, монтажа. Изъяны становятся причинами выхода из строя конструкций во время использования. Второй фактор, способный привести объект к поломке, появлению изъянов или аварии – это нарушение правил эксплуатации. В некоторых случаях причины действуют одновременно. Дефекты проявляются постепенно, на интенсивность их развития влияет: состояние конструкции, время эксплуатации, виды воздействий извне.

Для выявления дефектов или повреждений проводится исследование, его регламент устанавливает СП 13.102.2003.

Виды изъянов металлоконструкций по проявлениям

Повреждения конструкций из металла принято классифицировать на группы по характеру проявления:

- Недостаточность поперечного сечения. Этот параметр точно указывается в проекте. Если отсутствует его часть, или произошло ослабление при монтаже, коррозийном воздействии, абразивном истирании, замене или во время использования, то проявляется дефект. Его основная характеристика – соотношение реального сечения к значению по документации.

- Прогиб. Показатель данного изъяна – соотношение искривления к длине детали конструкции.

- Трещины в деталях или в зонах их соединений. Повреждения этой категории бывают продольными и поперечными. Первые измеряются длиной. Поперечные – соотношением площади, на которой они образовались, к проектным показателям, или длины дефекта к ширине ослабленного элемента.

- Некачественные соединения. Эти дефекты проявляются из-за нарушения технологических процессов изготовления: неполномерные сварные швы или их отсутствие.

- Нарушение геометрии. Такие изъяны проявляются прогибами, вмятинами, перекашиваниями или короблением. Для расчетов измеряют размеры дефектной зоны – площадь, ширина или длина, согласно конфигурации конструктивного элемента.

- Ослабление крепежных деталей или отсутствие. Виды и количество соединительных деталей описываются в проектной документации по качеству и количеству. Крепеж может быть изначально неправильно установлен, отсутствовать или ослабиться в процессе эксплуатации.

- Смещение конструкции или ее части. При использовании металлоконструкции само тело или его части могут сместиться относительно конфигурации по проекту. Дефект характеризуется показателями взаимного смещения.

- Зазоры в местах соединения. В процессе монтажа в местах соединений оставлены не предусмотренные проектом зазоры.

- Повреждение защиты. Лакокрасочные покрытия защищают металл от коррозии, их повреждения чреваты разъеданием металла, характеризуются площадью дефекта.

- Коррозия. Разрушение коррозией металлических элементов конструкций коррозией измеряется толщиной и площадью очага.

Разновидности дефектов по причинам возникновения

Дефекты проявляются или развиваются по разным причинам: ошибки в проектировании, обусловленных изготовлением или монтажом, изменением эксплуатационных условий:

Конструктивные

Такие дефекты – это последствия ошибок проекта металлоконструкции. Их появление может быть обусловлено тем, что учтены не все эксплуатационные воздействия на сооружение: контакты с агрессивными веществами, перепады температур, потенциальные нагрузки, вероятность изменения их параметров и направления. В итоге используются недостаточно долговечные и надежные материалы, включая антикоррозийные покрытия.

Производственные

Металлоконструкций изготавливаются на производственных или строительных объектах. В заводских цехах проще сформировать нормальные технологические процессы, как на стадии подготовительных операций, так и во время сварки и нанесения защиты. Но и на производстве могут формироваться конструкционные дефекты при использовании материалов низкого качества, нарушение проектных параметров при сборке, создания сварочных соединений с игнорированием норм и правил.

Нередко изъяны связаны с использованием материалов недостаточного качества для защиты металлов или нарушением технологий нанесения их на поверхности металлоконструкций:

- Недостаточные подготовительные работы перед окрашиванием, нанесение очень толстого слоя защиты, некорректно подобранные ЛКМ и растворители, наличие в компонентах примесей – это причины по которым в защитном покрытии формируются небольшие отверстия – кратеры.

- Нарушения технологий нанесения ЛКМ на металлические поверхности являются причинами появления одного из наиболее распространенных дефектов – эффекта «апельсиновой корки».

- Если лакокрасочные материалы наносятся посредством пневматического оборудования из-за использования загрязненного сжатого воздуха ил плохо проведенных подготовительных работ, поверхности металлоконструкций могут покрываться неравномерно, а защитный слой содержит множество мелких бугорков.

- Неправильно подобранные лакокрасочные материалы по вязкости, использование несовместимого растворителя, нарушения технологий становятся причинами неравномерного нанесения и сколов ЛКМ.

- Если ЛКМ наносится пневматическим оборудованием, но неправильно подобрано расстояние между металлоконструкцией и распылителем, или некорректно выставлены показатели давления, защитный слой ложится неравномерно, велики риски формирования конструктивных дефектов.

Эксплуатационные

Во время использования металлические конструкции полностью или частично могут выйти из строя из-за следующих факторов:

- При проектировании металлоконструкции были рассчитаны на одни условия внешней среды, но за время их использования ситуация изменилась. На срок службы изделий негативно влияют такие факторы: воздействие агрессивных сред, влага, критично высокие и низкие температуры, их перепады. Особенно, если такие условия длительны или часты.

- При появлении коррозионных очагов не проводятся своевременные профилактические меры.

- Если конструкция испытывает нагрузки, более проектных, она деформируется, теряет устойчивость.

Разновидности повреждений по вызывавшим их воздействиям

На металлоконструкции оказываются различные нагрузки. Их классифицируют по характеру:

Механические

Иначе такие нагрузки называют силовыми:

- Они становятся причинами повреждений, если во время проектирования учтены не все или некорректно просчитаны внутренние напряжения и внешние воздействия. Результатом некорректных работ является неправильный подбор элементов конструкции, сочетаний и сечений, неграмотный выбор узлов.

- Причинами дефектов могут быть неучтенные трещины в деталях, абразивный износ, брак в швах, прогибы, разбалтывание соединений, искривления. Все это становится причиной потери устойчивости металлической конструкции.

- Механические изъяны возникают при изменении реальных характеристик в сравнении с параметрами, заложенными в проекте: сечения деталей, размеры соединений, вид и число крепежей.

- Причиной могут быть фактические нагрузки, превышающие расчетные условия, ошибки монтажа по месту расположения деталей, чрезвычайные статические и динамические нагрузки.

- Повреждения этой категории могут появиться при создании отверстий, которые не запланированы в проекте, а также удаление необходимых связующих компонентов.

- При постоянном динамическом воздействии на конструкции, например, балки кранов, металл начинает уставать, на нем появляются повреждения. Преимущественно это трещины или разрешения в конструкционных деталях, в швах или зонах у соединений.

Температурные:

-

Постоянное или регулярное воздействие высоких температур вызывает коробление компонентов металлических конструкций, разрушается антикоррозионная защита. Например, металлические конструкции, эксплуатируемые или установленные в горячих промышленных цехах. В них должны быть предусмотрены подвижные связи, которые разрешают трансформироваться при изменении температуры. Если таких решений нет, то будут проявляться циклические напряжения, и далее – искривления, прогибы, трещины.

Антикоррозионные покрытия сохраняют целостность и свойства до +100 градусов С. Малые и средние конструкционные элементы сохраняют надежность и характеристики до температуры +300 и 400 градусов С соответственно.

-

Низкие температуры приводят к проявлениям излишней хрупкости. Такие условия характерны для неотапливаемых помещений и открытых пространств. Опасно для металла резкое понижение температуры, особенно для конструкций, произведенных из кипящей стали.

Химические и электрохимические

Такие воздействия нередко становятся причинами разрушения металла и/или защитного покрытия. Химическая и электрохимическая коррозия характерна для металлоконструкций, эксплуатируемых на производствах, где в технологических процессах используются специальные методики и вещества. Повреждения этой природы классифицируют по двум критериям:

- Общие повреждения равномерного или неравномерного типа поражают всю поверхность металлоконструкции. Они увеличивают внутренние напряжения и снижают толщину.

- Локальные поражения представляют собой сквозные и несквозные отверстия, питтинги или язвы. Они сильно увеличивают внутренние напряжения, что при резких механических воздействиях и критично низких температурах, приводит к разрушению.

Резюмируем

Проблему проявления повреждений металлоконструкций можно эффективно решить посредством их усиления: формированием дополнительных соединений, увеличением площади коммутаций конструктивных элементов, корректировкой схем. Еще на стадии проектирования важно учитывать возможные корректировки эксплуатационных условий, изменения нагрузок по силе, направлению и характеру. Большое внимание нужно придавать типу антикоррозионного покрытия и технологии его нанесения.