1. Дефекты литья бюгельных протезов

2. Методы изготовления каркасов бюгельных протезов:

Паяные каркасы

следует рассматривать только в

историческом плане, так как данный

метод имеет ряд недостатков:

1) Неточность соединения,

возможная деформация,

недостаточное прилежание

кламмеров к поверхности зубов;

2) Электролиз места спайки,

что ведет к поломке протеза;

3) Невозможность изготовление

сложных конструкций

3.

Цельнолитой

каркас бюгельного

протеза

1. Изготовление при отливке

на огнеупорной модели.

2. Безмодельное

4. 1) Дефекты цельнолитого каркаса со снятием восковой репродукции с модели

Технология изготовления:

нанесение рисунка каркаса на рабочей гипсовой модели,

— моделирование каркаса воска целиком, в соответствии с рисунком модели,

— в местах размещения дуг и креплений для пластмассового базиса рабочую

гипсовую модель покрывают бюгельным воском,

— восковые детали устанавливаются в соответствии с рисунков, соединяются

воском, тщательно моделируются как цельнолитой каркас будущего протеза,

— устанавливается восковая модель литниково-питающей системы,

— снятие с модели, размещение в литейном блоке, паковка огнеупорной массой

(кварцевый песок),

— прогрев кюветы, выплавление воска,

— помещаем в печь для литья, форма заполняется расплавленным металлом.

ИТОГ:

1) снятие восковой репродукции каркаса дугового протеза с модели приводит к

деформации если не всего каркаса, то отдельных его элементов;

2) усадке, как нежелательному явлению.

—

5. 2) Другие ошибки:

— Неправильный выбор формовочной массы.

— Некачественно просушенная огнеупорная форма модели

(приводит к пористости).

— Неправильно построенная литниковая система протеза

(диаметр литника, не создано дополнительно депо

металла).

— Засорение литниковых каналов.

— Разрушение и деформация формы литников.

6. Установка литниковой системы:

Все восковые заготовки и пластмассовые шаблоны должны быть плотно и прочно

посажены на модель или соединены воском, чтобы паковочная масса не затекала под них

во время паковки.

После того как восковая модель готова, на нее устанавливаю литниковую систему (рис. 1)

Литьё всегда происходит от наиболее массивных частей к наименее массивным. В

процессе охлаждения расплавленный металл вытягивается из литейных каналов и

массивных частей. Более тонкие части модели остывают быстрее, чем более массивные.

Поэтому, литниковые каналы должны устанавливаться на наиболее массивных участках

конструкций, например, на переходе от седловидной части к дуге протеза.

Массивные части, в которые металл может попасть только через другие тонкие части

модели, следует снабдить дополнительным каналонаполнителем. В центре над

смоделированным каналом на расстоянии 10 мм фиксируется воронка с литниковыми

каналами (рис 2)

Очень важно, чтобы металл быстро заполнял опоку. Это условие необходимо всегда

соблюдать при установке литейных каналов. Необходимо избегать чрезмерно изогнутых

каналов, препятствующих свободному перетеканию металла.

После всю конструкцию помещают в специальную кювету для дальнейшей паковки модели

(рис. 3). Когда паковочная масса застыла, из неё выплавляют воск. Далее начинается

заливка металла в полученную опоку.

7.

Рис.1

Установка литниковой

системы

Рис. 2 Установка воронки

Рис. 3. Модель помещена в кювету

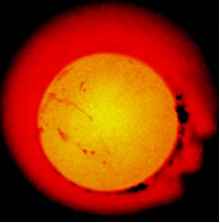

8. Плавильно-литейные установки

Центробежные установки (ЦБПЛУ) (рис. 4, 5) позволяют получать широкую гамму изделий,

в том числе самого высокого качества. Наибольшее распространение получили ЦБПЛУ с

вертикальной осью вращения центрального вала. Ось опоки горизонтальна, ось тигля

наклонена по отношению к оси центрального вала на угол 6-7 градусов для лучшего

истечения расплава из тигля. Нагрев, как правило, индукционный (хотя в небольших

установках иногда используется и резисторный нагрев). При заливке формы относительное

положение тигля и опоки не изменяется. Оси опоки и противовеса совпадают.

Рис. 4. ЦБПЛУ фирмы Аверон.

Общий вид камеры

Рис. 5 Принципиальная схема

установки

9.

Вакуумные центробежные ПЛУ позволяют плавить практически любые

типы сплавов, включая Рt, но для них требуется вакуумный насос и

надежные вакуумные уплотнения. Часто для устранения окисления

расплава и уменьшения его газонасыщенности используют инертный

газ, обычно Аr, делая 3-5 промежуточных промывок рабочего

пространства литейной установки.

Центробежные ПЛУ имеют большое количество подвижных частей,

склонность к выплеску металла в процессе заливки, большую

трудоемкость в обслуживании. В результате её обслуживание

становится дороже. Однако в них можно плавить любые типы сплавов,

включая высокотемпературные сплавы Pt и Pd. Они выпускаются как с

ручным управлением (РФ, Волгодонск, «Центролит-20», «Центролит50»), так и полностью автоматизированными (ASEG, GALLONI, OKAY

VAC, JELENCO Eagle).

10.

Для исключения окисления металла и насыщения его газами,

плавку и заливку ведут в среде инертного газа, чаще всего.

Практически не имея подвижных частей, стопорные ПЛУ

получают широкое распространение, так как являются

простыми в обслуживании и эксплуатации. На ПЛУ можно

производить отливки любых сплавов, включая Pt, Pd и другие

высокотемпературные сплавы.

11. Другие установки:

Литейные установки с разрезным

тиглем

Дуговые плавильно-литейные

установки

12. 3) Дефекты литья:

— Зашлакованность сплава.

— Недолив сплава.

— Усадка металла.

— Волнистость. Дедриты. Рыхлости.

— Пористость.

— Усадочные раковины.

— Ликвация.

— Горячие и холодные трещины.

13.

Ликвация — возникновение

неоднородности при затвердевании

сплава в результате различных причин.

14.

Усадка

уменьшение объема и линейных

размеров отливки в процессе ее

формирования, а также охлаждения с

температуры заливки до температуры

окружающей среды (наружная усадка,

усадочная раковина и пористость)

Газовая пористость (нарушение режима)

Количество пор и размер пор

определяют на трех квадратах

площадью 1 см2 каждый соответственно

шкале.

15. Усадочная пористость

– скопление мелких пустот, возникающих в изолированных

микрообъемах отливки, обычно в междуосных пространствах

дендритов, в условиях отсутствия питания жидким расплавом.

Различают рассеянную пористость, распределенную более или

менее равномерно по всему объему отливки, и зональную

пористость, сосредоточенную в осевых частях, в тепловых узлах и

других частях отливки.

Формирование пористости при затвердевании отливки идет

параллельно с процессом выделения газов, которые заполняют поры и

могут создавать в них значительное давление. В связи с этим в

реальных условиях пористость в большинстве случаев имеет

газоусадочный характер. Развитие усадочных дефектов и их,

распределение в отливке зависят от взаимодействия факторов,

отражающих усадочные свойства сплава, а также тепловые и

кинетические условия формирования отливки.

16.

Дендриты и рыхлости

Горячие трещины

Холодные трещины

17.

Спасибо за внимание!

Ошибки при изготовлении бюгельных протезов

Хэннинг Вульфес,

зубной техник-мастер, Германия

Использование технологий, согласованных с применяемыми аппаратами и материалами, помогает избежать производственных ошибок. Существует много различных причин, которые могут поставить под вопрос достижение качественного итога работы.

Даже малейшие отклонения от рабочих инструкций производителя часто отрицательно влияют на результат. В этой главе описываются основные ошибки, их возможные причины и последствия, а также даются рекомендации для улучшения результатов работы.

ОШИБКИ ПРИ ДУБЛИРОВАНИИ ГЕЛЕМ

Мягкая поверхность огнеупорной модели

Достаточно увлажняйте водой и соблюдайте время затвердевания!

Если гипсовая модель перед дублированием недостаточно пропитана водой, то слишком сухая модель будет вытягивать влагу из дублировочного геля!

Нельзя раньше времени извлекать модель из дублировочной формы. Выдерживайте время затвердевания — не менее 40 минут. После изъятия модели на поверхности дуб-лировочной формы не должна оставаться пленка от паковочной массы.

Иначе надо проконтролировать соотношение смеси (порошок — жидкость).

Своевременно заменяйте гель для дублирования!

Замена происходит в зависимости от частоты применения, но не позднее, чем через 6 недель. Использованный гель после чистки и споласкивания формы надо хорошо просушить.

|

| Дубликат-модель с мягкой, шерховатой поверхностью. |

Мучнистая поверхность дубликат-модели

Закаляйте дубликат-модели!

Мягкая поверхность появляется из-за образования кристаллов: не прокаленная модель после изъятия из гелиевой формы быстро пересыхает. Своевременно поставьте модель в сушильный шкаф и прокалите ее.

|

| Во время паковки на вибростолике паковочная масса затекла под моделировку. |

НЕТОЧНОСТИ ПРИЛЕГАНИЯ

Проконтролируйте хранение паковочной массы!

Паковочную массу и жидкость хранить при температуре 18°C — 20°С в сухом, прохладном месте, лучше — в термическом шкафу. Никогда не хранить в холодильнике! Такое хранение значительно снижает ее расширение в процессе затвердения.

Очень высокие температуры хранения, непосредственная близость к источнику тепла также изменяют свойства паковочной массы: скорость схватывания увеличивается, а время обработки соответственно сокращается!

Плотно закрывайте бутылки с жидкостью для замешивания, иначе она будет испаряться и кристаллизироваться.

Регулируйте расширение поковочной массы жидкостью для замешивания!

Чем больше концентрация BegoSol®1, тем больше расширение и тем больше модель! Контролируйте плотность концентрации жидкости измерительным прибором (ареометр).

Не применяйте загрязненных измерительных сосудов (мензурок), тщательно прополаскивайте их после каждого использования!

Придерживайтесь заданной пропорции смеси паковочной массы!

Придерживайтесь соотношения смеси порошок/жидкость. Разрежьте ножницами порционный пакетик и опорожните его. Количество жидкости определяется мерочным стаканчиком. Перед смешиванием не должно быть никаких остатков воды в стакане для вакуумного смесителя. Сухие стаканы для смешивания слегка увлажняются!

Соблюдайте время замешивания!

Расширение паковочной массы в процессе твердения изменяется, если были отклонения от заданного времени замешивания: жидкость и порошок должны примерно 15 секунд замешиваться вручную до образования однородной консистенции, а затем 60 секунд — в вакуумном смесителе.

Слишком короткое время замешивания приводит к неконтролируемому расширению!

Контролируйте высоту модели!

При недостаточном расширении моделей верхней челюсти с глубоким небом или небольшой высоты: соблюдайте минимальную высоту цоколя модели в 1 см.

Тщательно адаптируйте и моделируйте!

Восковая композиция не должна отставать от дубликат-модели. Восковые части должны быть хорошо прижаты или прилиты воском.

Избегайте сильной электролитической полировки!

Области, не подлежащие полировке, покрываются защитным лаком. Объект фиксируется на достаточном расстоянии к катоду.

Кламмерные части бюгельного протеза следует всегда защищать лаком от электрохимического воздействия. Температура раствора не должна превышать 60°С.

Согласуйте силу тока, время действия и температуру раствора. Например, бюгель-ный протез нижней челюсти с двумя кламмерами: температура раствора 40°С, напряжение 6А, время полирования 4 — 6 мин. В отдельных случаях можно изменить позицию объекта через 3 минуты. Стремитесь соблюдать короткое время полировки. Матовые места лучше доработать фрезой из твердого сплава.

Чрезмерная электролитическая полировка каркасов верхней челюсти с глубоким небом не принесет улучшения результата. Она дает бесконтрольный снос металла со стороны, прилегающей к небу. К областям, недоступным для потока электричества, подведите дополнительный катод!

|

| Плечо распределения смещения перед электрополировкой должно покрываться защитным, лаком! |

Избегайте чрезмерного сноса материала!

Пескоструйте при низком давлении (макс. 6 бар) или применяйте для критических областей меньшую зернистость (110 ц.м). Соблюдайте осторожность при автоматической пескоструйной обработке: конструкции не должны цепляться друг за друга (деформация кламмеров!).

Если у вас меньше четырех каркасов, вложите в барабан дополнительно литейный конус. Дублирование гелем

Своевременно заменяйте использованный дублировочный гель и соблюдайте инструкцию!

Не используйте дублировочный гель слишком долго! При правильном обращении его можно расплавлять до 20-ти раз.

После первого использования срок годности — максимально 6 недель. Потом гель становится хрупким и теряет эластичность. Контролируйте дублировочный гель во время измельчения: первоначальные качества материала отсутствуют, если при разрыве форм наблюдаются шершавые поверхности, изменение цвета или загрязнения (паковочная масса, остатки гипса). В этом случае применяйте новый дублиро-вочный гель!

|

| Используйте приборы для дублировочной массы с регулируемой температурой! |

Осторожно вставляйте формы из геля в крышку кюветы!

Комбинированные кюветы для дублирования имеют направляющие клинья, защищающие форму от перекоса и надежно фиксирующие ее.

Не смешивайте использованный дублировочный гель с новым. Используйте приборы для дублирования с системой контроля температуры. Если их нет, следите затем, чтобы дублировочный гель во время нагрева не закипал. Хорошо измельченный гель должен расплавляться при постоянном помешивании. Максимальная температура плавления — 93°С.

Тщательно очищайте формы из геля после использования и до следующего плавления храните в закрытой оригинальной упаковке. В дублирующих Постоянно проверяйте приборы: совпадают ли фактическая и указанная температуры. Дублирование силиконом

Особенно тщательно подготавливайте мастер-модели!

На модели не должно быть никаких поднутрений в области альвеолярного гребня; межзубные области прилейте воском.

Восстановите воском сколовшиеся участки на цоколе, модели обработайте на триммере параллельно, а лучше — слегка под углом. Все шершавые, неровные поверхности слегка прилейте воском.

Модели с фрезерованными конструкциями слегка подогрейте, но не увлажняйте!

Силикон легко отстает от холодной металлической поверхности, вследствие чего образуется зазор в области плеча распределения смещения.

Поэтому модель нужно подогреть, например, феном. Для упрощения извлечения мастер-модели, используйте струю сжатого воздуха. Стабилизационные вставки и формы неба придают жесткость, необходимую во время изъятия модели.

Соблюдайте инструкции при работе с силиконом и спреем для модели!

Смешивайте компоненты силикона до образования однородного цвета! Выдерживайте время затвердения — 40 минут. При сложной конструкции обращайте внимание на достаточную способность силиконовой формы возвращаться в исходное положение.

Из-за неверного соотношения смешивания может получиться клейкая поверхность силиконовой формы. В таком случае нужно добавить больше отвердителя (голубой компонент — максимально 5%). Изготовленные в силиконовой форме огнеупорные модели покрываются только очень тонким, равномерным слоем спрея.

Толстый слой приводит к неточности прилегания литых базисов верхней челюсти. ПОРИСТОСТИ (РАКОВИНЫ), ЗАГРЯЗНЕНИЯ

Неправильный момент литья. Не перегревайте сплав!

Соблюдайте момент литья, согласуясь с правилами технологии. Расположите для плавки металлические цилиндры сплава так, чтобы они нагревались равномерно. Шершавые поверхности в области литниковых каналов и конуса свидетельствуют о перегреве расплавленного сплава.

|

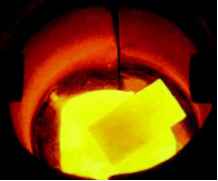

| Металл должен полностью расплавиться. |

Литейные каналы тщательно приливайте воском к смоделированным объектам и к воронке литейного конуса; закруглите острые переходные места. Перед прогревом проконтролируйте отверстия литейных каналов (воронок) — не остались ли там частицы паковочной массы. Ставьте опоки для предварительного прогрева отверстиями вперед или вниз. Учитывайте режим нагрева муфельной печи или следуйте соответствующим рекомендациям производителя (например, 5°С — 7°С в минуту).

|

| Центробежное литье на Fornax ® G производится через 2 сек. после исчезновения теней |

|

| Результат после сильного перегрева сплава |

|

| Не полностью отлитый каркас: слишком, ранний момент литья |

Не давайте подсохнуть мелкодисперсной паковочной массе!

Мелкодисперсную паковочную массу нужно наносить только тонким слоем и сразу же (еще влажной) паковать. Это важно для получения надежного соединения между паковочной и мелкодисперсной массой! Тщательно заполните ретенции. Следите за тем, чтобы под мелкодисперсной паковочной массой не скапливались пузырьки воздуха. Не наносите ее на поверхности, обработанные жидкостью для снятия напряжения!

| Примеряйте литниковые каналы оптимальных размеров! | |

|

Проверяйте тигель для плавки! Очищайте его после каждого литья, удаляя шлаки и сгустки; своевременно заменяйте тигли. |

|

|

Ошибки во время работы с мелкодисперсной паковочной массой (сильно подсохла) Сильно угловатые и неправильно установленные литники |

Ограничьте повторное использование СоСг-сплавов!

Повторное применение литейных конусов возможно, но это повышает опасность возникновения раковин и пор. Поэтому: тщательно отпескост-руйте литейные конусы, тонкие литники обрежьте и больше не используйте. Во время повторной плавки сплава особенно важен равномерный нагрев. Отлитый металл используйте только один раз. Количество вторичного металла не должно превышать 50%! Соответственно добавьте новый металл.

Избегайте включения ацетона при плавке открытым пламенем!

Растворенный в ацетилене ацетон может повлечь за собой возникновение сильной пористости объекта. Рекомендуется применять ацетилен в больших баллонах емкостью в 40 литров!

|

| Включения ацетона (ацетиленовое литье) |

ДЕФЕКТЫ В ОТЛИТЫХ ОБЪЕКТАХ

При моделировании базиса верхней челюсти соблюдайте достаточную толщину материала!

Воск прикладывайте, тщательно адаптируя, не сдавливая до слишком тонкого слоя. Нижний слой наносится из гладкого литейного воска! Рельефный воск при глубоком небном своде надрезается или накладывается из двух частей. Минимальная толщина литых базисов верхней челюсти — 0,35 мм.

|

| Большое количество литников не ведет, к лучшему результату: проверьте температуру нагрева опоки и момент литья |

|

| Литники приставляются к объекту дугообразно |

Избегайте сильного изгиба и большой длины литниковых каналов. Тщательно приливайте литниковые каналы, не сужая их в местах присоединения.

Верхняя челюсть: 2 — 4 плоских литника размерами 2,0 мм х 4,5 мм или 2,0 мм х 6,5 мм

Нижняя челюсть: 2 — 3 круглых литника диаметром 2,5 мм — 3,5 мм (при необходимости с литейным депо!)

Не устанавливайте литьевую воронку слишком глубоко!

Литьевую воронку устанавливайте четко выше (минимум 1 см) наивысшей точки моделируемого каркаса.

Литниковые каналы должны подниматься вверх к литьевой воронке.

Правильно выбирайте температуру предварительного нагрева!

Важны все параметры: литейная установка, объект, толщина стенок опоки, время задержки литья и т.д.

Опоки ставятся в линейном или точечном контакте к керамической подставке муфельной печи. Температура предварительного нагрева для обычных паковочных масс: 900°С — 1.050°С.

Время выдержки конечной температуры — не менее 20 минут. Достаточно прогретые опоки выглядят равномерно прокаленными (красное каление). При необходимости передние опоки можно переставить вглубь!

Сокращайте время задержки литья!

Момент литья определяйте в зависимости от сплава и метода литья, согласно инструкции по обработке данного сплава. Большой остаток в тигле свидетельствует о преждевременном литье.

Между муфельной печью и литейной установкой должно быть очень короткое расстояние, иначе опока слишком быстро остынет! Предварительный прогрев металла сокращает время задержки литья. Располагайте опоки в муфельной печи в удобном для захвата щипцами положении.

При центробежном литье проверяйте позицию тигля!

Позиция тигля во время вращения не должна изменяться! Плохо входящие тигли прочно фиксируйте в ставке.

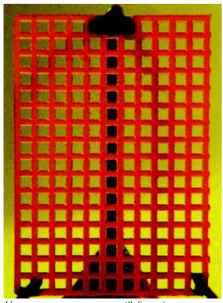

Проконтролируйте пусковой момент (центробежное литье)!

Пусковой момент центрифуги является решающим для хорошего результата литья! Сделайте пробное литье решетчатой ретенции (11 мм х 18 мм): ретенцию поставить вертикально, литниковый канал (2,5 мм) подвести изогнутым образом сверху, запаковать, прогреть и отлить. Посчитайте отлитые ячейки.

Минимум 75 % клеток должны быть отлиты без дефектов, в противном случае нужно проверить скорость запуска! Проверьте приводной ремень, при необходимости замените его; проверьте вращение осей. В центробежных установках с пружинным приводом из-за большой опасности получения травмы замена пружины производится только изготовителем.

|

| Установка литника (2,5 мм) только сверху! |

Следите за направлением течения сплава!

При центробежном литье сложной конструкции обращайте внимание на направление потока металла. Нужно соответственно пометить муфель и расположить объект или его критические части против направления вращения центробежного плеча. ОБЛОИ, ЗАТЕКШИЕ РЕТЕНЦИИ

Избегайте ошибок при замешивании и предварительном прогреве!

Паковочную массу обрабатывать при температуре не ниже 18°С и хорошо замешивать: 15 секунд вручную и 60 секунд в вакуумном смесителе. Опоку ставьте в печь не раньше, чем через 30 минут, при температуре не выше 250°С. Муфельную печь нагревайте не слишком быстро: 5°С — 7°С в минуту, конечная температура не должна превышать 1050°С, а выдержка — одного часа! При необходимости проверить регулятор температуры и термоэлемент.

Применяя быстро-нагреваемую паковочную массу, придерживайтесь инструкции!

Обращайте внимание на достаточную толщину цоколя дубликат-модели!

Низкие модели верхней челюсти (глубокий свод неба) из-за недостаточной высоты цоколя имеют склонность к образованию трещин во время прогрева.

Делайте цоколь мастер-модели не ниже одного сантиметра. Цоколь с острыми краями тоже может быть причиной появления трещин. Острые края нужно закруглить еще на мастер-модели.

Дубликат-модель тщательно высушить и закалить!

Излишки воскового или погружного отвердителя способствуют образованию облоев и затеканию ретенции на литье. Дубликат-модели сушатся, пока края модели не станут коричневатыми.

Пропитывание от-вердителем длится приблизительно 5 — 8 секунд! Затем извлеките модели из раствора и удалите излишки погружного отвердителя. Поставьте модель на 10 минут в сушильный шкаф, пока отвердитель полностью не впитается. Дубликат-модели из силиконовых форм не обрабатываются отвердителем, а только опрыскиваются спреем!

|

| Последствия избытка загустевшего погружного отвердителя |

Модельный спрей наносить экономно!

Не впитавшийся в холодную поверхность модели спрей приводит к образованию облоев на металлическом каркасе. Во избежание этого прогрейте огнеупорные модели из силиконовых форм 10 минут при температуре 60°С — 80°С.

После этого нанесите на них тонкий слой спрея, избегая образования пленки. Лаком для приклеивания лучше не пользоваться.

Соблюдайте рисунок конструкции!

При моделировании не наносите воск за контуры рисунка!Кламмеры приливайте воском только на кончиках.

|

| Кламмеры приливались воском: излишки воска отлились! |

Нанесите мелкодисперсную массу и сразу пакуйте!

Слишком сухая мелкодисперсная паковочная масса может потрескаться или при вибрации отслоиться от модели.

УСАДОЧНЫЕ РАКОВИНЫ

Литье от массивного к тонкому!

Усадочные раковины часто появляются в областях стыка материалов разной толщины. Принципиально металл должен течь от массивных областей объекта к тонким. Цельнометаллические промежуточные части, защитные пластины и т.д. снабжаются дополнительным литником или «противоусадочной муфтой» (на расстоянии примерно 2 мм от объекта).

Основное правило: литники оформляйте толще, чем объект для литья! ШЕРШАВАЯ ПОВЕРХНОСТЬ НИЖНЕЙ СТОРОНЫ КАРКАСОВ ВЕРХНЕЙ ЧЕЛЮСТИ

Соблюдайте время охлаждения дублировочного геля!

Дублировочный гель охлаждать на воздухе! Низкая температура (погружение в воду, холодный поток воздуха) продлевает время затвердевания огнеупорной массы и препятствует полному отвердению модели в области контакта с дублировочным гелем.

Выдерживайте время охлаждения около полутора часов, а с вентиляционной циркуляцией воздуха примерно 1 час.

Соблюдайте предписанное время твердения дубликат-модели!

Извлекайте огнеупорную модель из формы не раньше, чем через 40 минут. Если к дублирующей форме прилипает тонкий слой паковочной массы — это значит, что процесс затвердения еще не завершен полностью.

Чтобы это проверить, разрежьте дублировочный гель сначала вокруг цоколя: если на нем не видно остатков паковочной массы, то модель можно изъять из формы.

Слишком продолжительное твердение (на протяжении ночи) приводит к мучнистой поверхности модели! Огнеупорную модель извлекать из формы не позже, чем через 21/2 часа.

Проверяйте качество дублировочного геля!

Однажды использованный материал не применять дольше 6-ти недель.

Изменение цвета и поднимающиеся в кювете пузырьки воздуха свидетельствуют о потере качества.

Контролируйте температуру нагрева дублировочного геля!

Температура нагрева должна быть не ниже 92°С и не выше 96°С, иначе дублировочный гель утрачивает свои желирующие свойства!

Не ополаскивайте дублировочную форму водой!

Если это случилось, то ее надо хорошо высушить!

Из-за остатка воды может местами образоваться шероховатость.

Размешивайте паковочную массу в течение необходимого времени!

Точно соблюдайте заданное время обработки! Паковочную массу надо замешивать 15 секунд вручную и 60 секунд в вакуумном смесителе.

Обращайте внимание на интенсивное перемешивание. Учитывайте разницу воздействия некоторых факторов (скорость замешивания, шпатель и т.д.). Посуда для замешивания должна соответствовать количеству массы!

Избегайте низкой температуры материала!

Не подвергайте сильному охлаждению порошок паковочной массы и жидкость для замешивания! Хранить и обрабатывать при температуре около 18°С — 20°С.

Полностью удаляйте оксидный слой!

Используйте для пескоструйной обработки окись алюминия 250 (!ш, с рабочим давлением около 4 бар.

Большие поверхности нельзя очень долго пескоструить автоматически, лучше доработать их целенаправленно. Тщательно проверьте каркасы на наличие остатка оксида в труднодоступных местах: например, под окк-люзионными накладками.

ШЕРШАВАЯ ПОВЕРХНОСТЬ КАРКАСОВ

Высушите нанесенное средство для снятия напряжения!

При использовании средства для снятия напряжения не применяйте мелкодисперсную массу! Средство для снятия напряжения обязательно хорошо высушить (слабым потоком сжатого воздуха или подуть).

Мелкодисперсную массу наносите быстро и незамедлительно пакуйте!

Быстро наносите на восковую композицию тонкий слой мелкодисперсной массы и еще во влажном виде запакуйте!

Осторожно прогревайте опоки!

Превышенная температура прогрева и слишком долгое выдерживание конечной температуры могут привести к шершавым поверхностям в литье. Опоки должны иметь только линейный контакт ко дну муфельной печи!

Следите за моментом литья!

Не перегревайте сплав во время плавки! Очень сильный перегрев сплава приводит к реакции (оксидирование) с паковочной массой. Вследствие этого, в зоне соприкосновения металла с паковочной массой образуется шершавая поверхность. Часто это более сильно выражено в местах присоединения литниковых каналов.

МЕТАЛЛИЧЕСКИЕ ШАРИКИ И ПЕРЛЫ

Поверхность огнеупорной модели пропитайте отвердителем!

Огнеупорные модели из гелиевых форм погрузите на 5 — 8 секунд в ванну с Дюролом (Durol) или Дип-фиксом (Dipfix).

Через законсервированную поверхность дубликат-модели во время паковки не так легко может выйти воздух.

Избегайте образования зазоров между огнеупорной моделью и восковой композицией!

Случается, что выходящие пузырьки воздуха удерживаются при паковке на кламмерах и т.д., а потом эти полости заливаются металлом.

Чтобы избежать этого, нужно тщательно адаптировать восковой каркас к модели, а нижний край дуги можно прилить воском.

Используйте мелкодисперсную массу!

Тщательно покройте смоделированный каркас мелкодисперсной массой. На труднодоступные места, такие как ретенции, обратите особое внимание. Полностью покройте композицию. При этом восковые элементы должны плотно прилегать к модели!

|

| Сильная химическая реакция (паковочная масса/сплав): превышенная температура нагрева опоки, перегретый сплав. |

|

| Поверхность каркаса после сильного перегрева сплава. |

Буккальные плечи кламмера плохо прилиты воском, во время паковки выходит воздух

Прикрепите огнеупорную модель без зазоров к дну формовочной кюветы!

Хорошо прилейте воском огнеупорную модель к дну кюветы во избежание выхода воздуха во время паковки на вибростолике.

Кольцо кюветы плотно приставляется к дну и дополнительно приливается снизу воском. В местах встречи потоков паковочной массы при заполнении возможно включение воздушных пузырьков. Поэтому заливайте паковочную массу только с одной стороны.

Соблюдайте время замешивания под вакуумом!

Неравномерное замешивание вручную и слишком короткое время смешивания паковочной массы под вакуумом при изготовлении дубликат-модели в дальнейшем являются причиной появления мелких металлических шариков на нижней стороне дуги. Замешивание под вакуумом предохраняет от включения воздушных пузырьков!

Но при недостаточной мощности вакуума (забитые фильтры) образуются микро-пузырьки, проявляющиеся в виде микро-шариков на каркасе. ДЕФОРМАЦИЯ (ПЕРЕКОС) КАРКАСА

Дублировочный гель: избегайте деформации гелиевой формы!

Используйте комбинированную дублировочную кювету с направляющими клиньями для предохранения от перекоса. Во время извлечения мастер-модели по возможности оставьте форму в корпусе дублиро-вочной кюветы. Не путайте корпуса кювет. Важно не допускать между формой и стенкой никаких остатков дублировочного геля.

|

| «Металлические пузыри» из-за ошибок при моделировании и паковке |

Дублировочный силикон: избегайте деформации силиконовой формы!

Извлекайте модель из силиконовой формы вертикально. Не перекашивайте! Стабилизирующие вставки и конфигурации неба защищают форму от деформации.

Умеренно используйте сжатый воздух при отделении модели от формы.

Не охлаждайте опоки в воде!

Опоки охлаждайте не в воде а на воздухе, до температуры, которую терпит рука.

Достаточная толщина стенок опоки создает предпосылку для равномерного и, тем самым, свободного от напряжения охлаждения отлитого каркаса.

Слишком низкая модель или толщина стенок может, например, способствовать преждевременному охлаждению каркаса верхней челюсти и возникновению в нем напряжения.

Соблюдайте осторожность при распаковке и дальнейшей обработке!

Распаковывайте пневматическим долотом почти без давления.

Долото приставляйте только к литьевому конусу или освобождайте модель с помощью легкого молоточка пружинистыми ударами по конусу. Во время обработки не применяйте большого давления.

Избегайте возможной деформации кламмеров и других изящных частей каркаса.

Полируйте изящные каркасы на гипсовом цоколе!

Критические конструкции: небную дугу верхней челюсти, скелети-рованные литые базисы полируйте на индивидуально изготовленном гипсовом цоколе. Избегайте зацеплений полировальной щеткой!

ТРЕЩИНЫ (РАЗЛОМЫ) В КАРКАСЕ

Охлаждайте опоки медленно!

Опоки охлаждайте только на воздухе, ни в коем случае, не в воде. Сложные конструкции охлаждайте медленно, в течение ночи, в печи предварительного прогрева!

Проверьте восковую композицию!

Проверьте, не смоделирован ли каркас бюгельного протеза верхней челюсти слишком тонко? Все ли восковые части соединены? Нет ли повреждений?

Устанавливайте литники правильных размеров!

Слишком длинные и тонкие литники: сплав с трудом доходит до середины базиса верхней челюсти или до середины дуги нижней челюсти. Хо-

|

| Массивные трещины на небной дуге (снизу) |

лодный сплав быстро затвердевает! В результате получается грубая структура металла. Там, где сплав сливается с двух сторон, образуются слабые места, что вызывает риск возникновения трещин и разломов.

Литейный конус не должен быть массивным!

Слишком массивные конусы остывают медленнее и вытягивают сплав, особенно при установке коротких литников, из полой формы литья.

В результате усадки и напряжения появляются трещины.

Правильно определяйте момент литья!

Преждевременный запуск центрифуги может стать причиной неблагоприятной кристаллизации (негомогенный расплав!).

Проверяйте скорость запуска при центробежном литье!

При слишком медленном старте центрифуги сплав недостаточно уплотняется. НЕДОСТАТОЧНАЯ УПРУГОСТЬ КЛАММЕРОВ

Не изменяйте профили кламмеров!

Не повреждайте и не сплющивайте во время работы восковые заготовки профилей кламмеров.

Самостоятельно смоделированные кламмеры проверяйте на равномерное сужение.

Не перегревайте сплав при плавке!

Момент литья зависит как от сплава, так и от литейной установки. Старайтесь расположить металл в тигле на одном уровне. Соблюдайте рабочую инструкцию!

Осторожно при повторном использовании металла!

Массивные литейные конусы из-за большого объема материала нагреваются медленнее, поэтому стандартный цилиндр металла перегревается.

Не применяйте для повторного литья тонкие литниковые каналы. Литейные конусы никогда не плавьте без добавления нового металла. Сплав предварительно прогревайте в тигле и добавляйте как минимум 50% нового материала!

Цель работы заключалась в выявлении критерия выбора дублирующих, огнеупорных и моделировочных материалов на этапах изготовления литых конструкций бюгельных зубных протезов.

Ключевые слова:

бюгельное протезирование, дублирование, литье, зубной протез, модель, каркас, модификация.

Введение

В настоящее время бюгельное протезирование приобретает все большую популярность, которая связана с резким качественным скачком в их производстве, обусловленным созданием новых материалов и технологий. Технология прецизионного литья позволяет сделать конструкцию бюгельного протеза функциональной и эстетичной. Прецизионность литья связана со многими технологическими аспектами, в частности с подготовкой к этапу литья каркасов бюгельных протезов.

Особого подхода требует дублирование рабочей модели, ее изготовление из огнеупорной массы, моделирование воскового прообраза каркаса бюгельного зубного протеза, а также построение литниковой системы.

Цель исследования

заключалась в выявлении критерия выбора дублирующих, огнеупорных и моделировочных материалов на этапах изготовления литых конструкций бюгельных зубных протезов.

Подготовка рабочей модели к дублированию

Технология изготовления бюгельного зубного протеза предусматривает литье металлических каркасов протезов на огнеупорных моделях. Для получения огнеупорных моделей требуется проведение процедуры дублирования рабочих моделей.

После предварительного изучения и расчерчивания рабочей модели в параллелометре, а также планирования конструкции бюгельного протеза мы приступаем к дублированию [2].

Дублирование — это процесс получения точной копии модели с использованием специальных оттискных масс в лабораторных условиях.

Объем манипуляций при этой процедуре зависит от типа зубного протеза [9]. Так, например, при протезировании дуговыми (бюгельными) протезами проводят следующие подготовительные этапы:

1. Высоту цоколя гипсовой модели челюсти с помощью режущего инструмента доводят до 1,5 см, при этом боковая поверхность цоколя должна быть перпендикулярна его основанию. При необходимости порцией гипса изолируют имеющиеся в цоколе модели поры и дефекты;

2. Блокирование специальным розовым воском:

а). Десневого края и самых глубоких отделов поднутрений зубов, с созданием на опорных зубах ступеней под плечом кламмера, которые дадут возможность правильно расположить восковые кламмерные плечи на огнеупорной модели [10];

б). Тканевых поднутрений на альвеолярных гребнях. Это необходимо для беспрепятственного извлечения гипсовой модели из дублирующей массы. Температура плавления такого воска выдерживает температуру расплавленного дублирующего материала. Воск заглаживается электрошпателем или шабером. Кроме воска для этого можно использовать силиконовый оттискной материал (без использования катализаторной пасты или жидкости). Точность заполнения поднутрений проверяют при помощи параллелометра [10];

3. Контуры каркаса дугового (бюгельного) протеза покрываются бюгельным воском толщиной от 0,3 до 1,0 мм.

Если дублирование гипсовой модели челюсти планируется проводить используя гидроколлоидные массы, то такая модель челюсти в течение 15–20 мин выдерживается в воде при температуре 38 °С, после чего ее просушивают салфетками [4]. Использование для этой цели сжатого воздуха приводит к отслойке воска в местах изоляций.

Рис. 1. Модель верхней челюсти, подготовленная к дублированию

4. Фиксация подготовленной модели челюсти в кювете для дублирования:

Рабочую модель необходимо расположить в центре высокопрочного резинового основания кюветы, укрепляя мягким воском или пластиноподобной пастой, что придает равномерность толщине дублирующей массы вокруг модели. После фиксации модели над ней устанавливается алюминиевый или полимерный корпус кюветы [9].

Рис. 2. Фиксация подготовленной модели челюсти в кювете для дублирования

Дублирование гидроколлоидными массами

В зуботехнических лабораториях применяют гидроколлоидные материалы с различными характеристиками, но по технологическим качествам они схожи. Бюгельные протезы с кламмерной фиксацией, как правило, дублируют гидроколлоидной массой [5].

Рис. 3. Дублировочный гель WiroGel M и Wirodouble

Для дублирования применяется специальный аппарат, для нагрева и поддержания температурной массы [1]. Поддержание температуры при работе с гидроколлоидными массами понижает степень их усадки, улучшая результат.

Характерной особенностью гидроколлоидных масс является синерезис.

Этот процесс сопровождается уплотнением пространственной структурной сетки вследствие образования дополнительных контактов между частицами или макромолекулами. При этом объем гидроколлоидной массы уменьшается и выделяется жидкая фаза, которая ухудшает качество огнеупорного материала, из которого в дальнейшем получаем огнеупорную модель.

Гидроколлоидные массы и требования к ним:

- Масса для негативной формы должна быть термопластичной, для многократного изготовления отпечатков, иметь невысокую температуру плавления (менее 100 °С) и обладать достаточной пластичностью и упругостью [2];

- Масса должна заливаться в кювету при температуре около 60 °С с хорошим заполнением и точно давать негативный объем заливаемой гипсовой модели, повторяя и сохраняя конфигурацию ее объема и формы после ее удаления из застывшей массы [2];

- Гидроколлоидная масса не должна оказывать вредного химического воздействия, как на гипсовую модель, так и на огнеупорную массу.

Достоинства:

- Точное воспроизведение всех тонкостей рисунка на модели благодаря своей жидкотекучести;

- Хорошая эластичность, способность в полном объеме возвращаться в исходное состояние, если при извлечении контрольной модели из формы проявлять осторожность;

- Возможность многократного использования;

- Гидроколлоидные массы более экономичны в сравнении с силиконовыми массами [9].

Недостатки:

- Чувствительно к нагреву.

- Из-за высокой доли воды происходит постоянное испарение.

- При использовании открытого пламени или электроплитки для плавления дублирующей массы её нужно расплавлять на водяной бане.

- Масса не имеет прозрачности в момент разрыва. С помощью данной массы нельзя получить точный дубликат.

- Вода, входящая в состав, влияет на отверждаемые паковочные массы.

- При охлаждении еще жидкой массы от 50 °С до 8–10 °С в проточной водопроводной воде или в специальном аппарате наступает усадка.

- Низкая бактериологическая стойкость (формалин, антисептики).

Дублирование силиконовыми массами

Силиконовые дублирующие массы — это А-силиконы. Двухкомпонентные А-силиконы универсальны, это эластичные, безусадочные материалы. Их стабильность позволяет дублировать рабочие модели с высокой степенью точности. В отличие от форм из гелина и альгината, силикон не разрушается при извлечении дубликата, и без потери точности позволяет изготовить несколько одинаковых моделей по одной форме даже через неделю и более [5].

Существенным компонентом является агар-агар, который в зависимости от рецепта составляет 2–5 % от гидроколлоидной массы [3]. Агар-агар получают из красных водорослей путем варки и добавления уксусной или серной кислоты, фильтрования и охлаждения. В результате сложных процессов выделяется вода и образуются тонкие эластичные пластины из агар-агара. Их сушат, разрезают на полоски и измельчают в порошок. В холодном виде агар-агар не растворим, но при нагревании слегка набухает и растворяется.

Жесткость силиконов принято измерять по шкале Шора. Обычно используют лабораторный силикон 22 ед. по шкале Шора.

Достоинства, по сравнению с гидроколлоидными массами:

— очень точное воспроизведение формы и рельефов;

— модель не надо вымачивать;

— примерно через 45 минут, начиная с момента смешивания, негативная форма готова для дальнейшей работы;

— возможна повторная заливка гипсом для получения контрольной модели;

— нет реакции между материалом формы и паковочной массой.

Недостатком силиконов является:

— высокая по сравнению с гидроколлоидными массами стоимость;

— возможность однократного применения.

Огнеупорные массы

Огнеупорная модель — это модель, изготовленная из огнеупорных частиц, устойчивых к высоким температурам.

Огнеупорные массы — это особые паковочные материалы. Они представляют собой смесь огнеупорного порошка со связующим компонентом [6].

Рис. 4. Паковочный материал Wirovest, WiroFine, Wiroplus S

Состав паковочных материалов и технологии их применения различны, но в любом случае они состоят из следующих компонентов:

— огнеупорные частицы;

— связующие вещества;

— технологические добавки.

При изготовлении огнеупорных моделей используется система порошок + жидкость: порошок; затворная жидкость; вода (иногда).

Огнеупорный порошок представляет собой мелкодисперсный материал:

1) Двуокиси кремния SiO2 (кремнезема), который обычно представлен в модификациях кварц и кристобалит или в форме смеси этих компонентов.

2) Окиси алюминия Al2O3 (глинозем) [11].

В основном в качестве огнеупорного порошка используется кремнезем. Исходным сырьем для получения кремнезема является кварцевый песок [12].

Состав технологических добавок в большинстве случаев составляет коммерческую тайну фирмы-производителя. Добавки используются для регулирования текучести паковочного материала в жидком состоянии, ускорения или замедления времени затвердевания, для уменьшения количества пены и воздушных пузырьков при вакуумировании и др.

В зависимости от связующего компонента формовочные материалы делятся на три группы: гипсовые (гипс), силикатные (гель кремниевой кислоты), фосфатные (фосфаты цинка, алюминия или магния) [3].

Фосфатные паковочные массы

являются наиболее прогрессивным паковочным материалом, применяемым в современном зуботехническом литье. Они состоят из смеси модификаций SiO2, фосфатного связующего и дополнительных составляющих для бюгелей [19].

Огнеупорные модели должны быть изготовлены из тех же материалов, что и объем опоки.

Связующее вещество добавляют в форме дигидрогенофосфата аммония (NH4H2PO4) и магнезии MgO. Затворяющая жидкость состоит в основном из воды, фосфорной кислоты, катализатора и других компонентов.

Паковочные материалы должны отвечать следующим требованиям:

— Для обеспечения качественной поверхности отливки огнеупорный порошок должен иметь высокую дисперсность;

— Они должны создавать газопроницаемую оболочку, которая будет в состоянии поглощать газы, образующиеся при заливке расплавленного металла.

— Они не должны содержать вещества, которые, реагируя с отливкой, понижают ее качества.

— Обеспечивать прочность и целостность литейной формы, ее газопроницаемость во время литья.

— Обладать способностью к термическому расширению, компенсирующему усадку отливки.

— Выдерживать температуру не ниже 1700 °С.

Моделировочные материалы в бюгельном протезировании

Моделировочные материалы, как правило представляют собой смесь восков и других материалов. Каждая восковая смесь должна отвечать определенным требованиям, учитывающим специфику их применения [1].

Воски — жироподобные аморфные вещества температурой плавления 40–90 °С. По химическому составу — это высшие предельные углеводороды жирного ряда, их одноатомные спирты и сложные эфиры высших эфирных кислот.

Требования:

1) Зуботехнические воски использовать строго по назначению, желательно одного производителя;

2) Могут быть моделировочные полимеры самотвердеющие и светоотверждаемые;

3) Должны быть беззольными.

Рис. 5. Воск бюгельный

Воск бюгельный

должен иметь строго фиксированную толщину, позволяющую создавать необходимые, одинаковые на данном участке зазоры, обеспечивающие правильное расположение каркаса готового протеза в полости рта. Выпускается в виде дисков диаметром 82 мм, толщиной 0,4 и 0,55 мм [3].

Применяется для прокладок на моделях при изготовлении бюгельных протезов и в качестве моделировочного при изготовлении цельнолитых и комбинированных базисов в съемных пластиночных протезах [7].

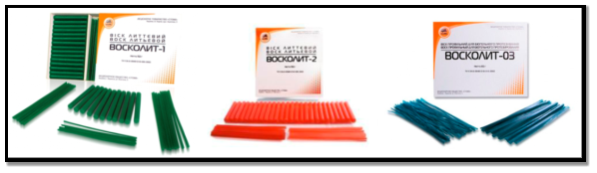

Рис. 6. Профильные воски

Профильные воски

, отвечая указанным выше требованиям, применяются для моделирования каркасов бюгельных протезов. Поставляется в виде стержней нескольких диаметров, которые размягчаются от температуры рук. Восколит-1 зеленого цвета применяется для изготовления литниковой системы. Восколит-2 синего или розового цвета применяется для литья вне модели и Восколит-03 для моделирования каркасов бюгельных протезов [3].

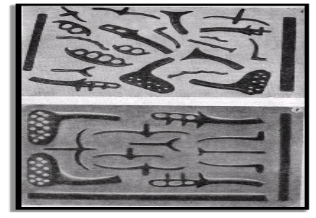

Рис. 7. Комплект «Формодент»

В комплект «Формодент» входит силиконовая пластина с углублениями для получения восковых заготовок отдельных элементов бюгельного протеза брикет зеленого или светло-коричневого воска для литья с ничтожным зольным остатком [17].

Литниковая система

Литниковая система играет важную роль в обеспечении качества литья каркаса бюгельного протеза. В процессе литья необходимо получить гладкую, не имеющую пор поверхность каркаса, которая хорошо полируется и остается блестящей при осуществлении больным ухода за протезом. Точное литье обеспечивает сохранение пружинящих свойств кламмеров, необходимых для фиксации бюгельного протеза [2].

Литники представляют собой каналы, по которым расплавленный металл поступает в форму, диаметром не менее 2–3 мм. Депо для металла диаметром 1,5–2 мм. На двух уровнях у каркаса и у литниковой чаши, но если литник толстый (3–4 мм) и короткий муфта может отсутствовать [21].

Количество литников и их расположение зависит от:

— методов литья;

— способов плавки;

— размеров каркаса;

— сложности конфигурации каркаса;

— удаленности от питающего конуса.

Размер и форма литниковой системы зависит от способа плавки и заливки металла. Если плавка осуществляется в литниковой чаше, то диаметр литника не превышает 1,5 мм, если при плавке металла применяют центробежную заливку, то литник должен быть толстым (он играет роль питателя — прибыли) [18].

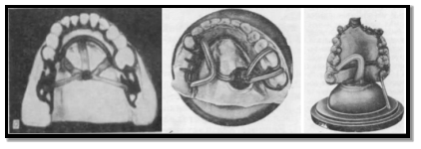

Форма расположения литников:

Рис. 8. Крестовидная, крыльчатка, одноканальная

1) Крест — применяют ажурное литье шины. Возможно плоские литники 0,5×1,6;

2) Крыльчатка — (по Осборну) круглые литники диаметром 3–4 мм расположены дугообразно;

3) Одноканальный литник — центробежное или вакуумное литье. Литник 4–6 мм сужается перед прикосновением к каркасу и расширяется у литниковой части, муфт нет [20].

В опоке может располагаться 2 каркаса, обычно модели устанавливаются на дистальные поверхности.

При моделировании восковой конструкции на верхней челюсти и из-за большого количества широких и дополнительных элементов на его дуге следует установить как можно более плоские литейные каналы и отливку каркаса во избежание деформации осуществлять «сверху», на нижней челюсть литье можно осуществить сверху и сквозь модель [8].

Сплавы

, применяемые в ортопедической стоматологии, можно разделить на три группы в зависимости от температуры плавления:

- Сплавы с температурой плавления до 300 °С (легкоплавкие сплавы на основе олова);

- Сплавы с температурой плавления до 1100 °С (сплавы на основе золота);

- Сплавы с температурой плавления выше 1200 °С (нержавеющая сталь, КХС и др.) [14].

Плавление сплавов первой группы осуществляется в металлическом ковшике над пламенем спиртовки или газовой горелки. Для плавления сплавов второй и третьей групп требуется специальная аппаратура (высокочастотная печь), позволяющая достигать высокой температуры [4].

Инфракрасная система температурного контроля, которой снабжено большинство современных литейных аппаратов, поддерживает температуру, близкую к точке плавления сплава и обеспечивает тем самым равномерное прогревание заготовки. После установки прогретого тигля инфракрасная система переключается на максимальную температуру. Температура литья достигается в течение нескольких секунд. Таким способом обеспечивается предельно короткое время перед литьем.

Литье сплавов металлов

представляет собой сложный процесс с использованием высокотехнологического оборудования — это муфельные печи и литейные установки.

Для того, чтобы металл заполнил полость формы, образовавшейся после выплавления воска, следует создать давление на металл [17]. В зависимости от характера получаемого давления на металл различают следующие способы заливки металла в формы:

- Свободная заливка — металл заполняет форму свободно под действием гравитационных сил;

- Заливка во вращающуюся форму под влиянием гравитационных и центробежных сил;

- Заливка давлением, поршневым или воздушным с применением литейных установок;

- Заливка вакуумным всасыванием.

Литье под давлением и центробежное литье основаны на создании давления на металл извне. Это литье дает более плотные отливки [1]. При вакуумном литье сплав стекает в полость формы под силой тяжести собственного веса, исключая пористость, недоливы и усадочные раковины.

Заключение

От выполнения критериев проведения каждого технологического этапа изготовления протеза, зависит конечный результат восстановления функциональности зубных рядов и всей зубочелюстной системы в целом. Правильный подбор комплекса материалов также влияет на конечный результат.

Прецизионность металлических каркасов бюгельных зубных протезов зависит от качества проведения подготовительных процедур.

Наилучшего результата можно добиться, используя силиконовые дублирующие массы, фосфатные огнеупорные массы, моделировочные литьевые воска единой системы. На сегодняшний день ведущим производителем данной системы является фирма BEGO.

Также немаловажно проведение и самого этапа литья. Система BEGO предлагает специальные сплавы металлов и даже литейные машины, гарантирующие прецизионность каркасов бюгельных зубных протезов.

Литература:

- Кулаженко В. И. и др. Бюгельное протезирование. — К.: Здоровье, 1975. — 104 с.

- Миронова М. Л. Съемные протезы: Учебное пособие. — М.: ГЭОТАР-Медиа, 2014. — 464 с.

- Смирнов Б. А. и др. Зуботехническое дело в стоматологии: Учебно-методическое пособие. — М.: ГЭОТАР-Медиа, 2014. — 336 с.

- Трезубов В. Н. и др. Ортопедическая стоматология. Технология лечебных и профилактических аппаратов: Учебник для медицинских вузов. — М.: МЕДпресс-информ, 2014. — 320 с.

- БЕГО Учебный центр // Техника бюгельного протезирования. — 2012. — № 3. — с. 8–9.

- БЕГО Учебный центр // Техника бюгельного протезирования. — 2012. — № 3. — с. 11.

- БЕГО Учебный центр // Техника бюгельного протезирования. — 2012. — № 3. — с. 12–13.

- БЕГО Учебный центр // Техника бюгельного протезирования. — 2012. — № 3. — с. 15.

- Дублирование гипсовой модели [Электронный ресурс]. — Режим доступа: http://dentaltechnic.info/index.php/byugelnye-protezy/byugelnoeprotezirovanie/1053-dublirovanie_gipsovoj_modeli (дата обращения — 08.06.2016).

- Дублирование гипсовых моделей челюстей [Электронный ресурс]. — Режим доступа: http://medlec.org/lek-78783.html (дата обращения — 08.06.2016).

- Изготовление бюгельных протезов из современных материалов [Электронный ресурс]. — Режим доступа: http://www.zubtech.ru/article200305a2.php (дата обращения — 08.06.2016).

- Изготовление огнеупорной модели [Электронный ресурс]. — Режим доступа: http://dentaltechnic.info/index.php/byugelnye-protezy/byugelnoeprotezirovanie/1054-izgotovlenie_ogneupornoj_modeli (дата обращения — 08.06.2016).

- Каркас бюгельного протеза [Электронный ресурс]. — Режим доступа: http://dentaltechnic.info/index.php/obshie-voprosy/rukovodstvodlyazubnyhtehnikov/821-karkas_byugel_nogo_proteza_ (дата обращения — 08.06.2016).

- Материаловедение в стоматологии [Электронный ресурс]. — Режим доступа: http://medbe.ru/materials/stomatologicheskoe-materialovedenie/?PAGEN_3=3 (дата обращения — 08.06.2016).

- Моделирование каркаса бюгельного протеза [Электронный ресурс]. — Режим доступа: http://neostom.ru/protezirovanie-biugelnimi-protezami/modelirovanie-karkasa-biugelnogo-proteza.html (дата обращения — 08.06.2016).

- Моделирование каркаса бюгельного протеза [Электронный ресурс]. — Режим доступа: http://stomatolog-umsa.poltava.ua/kafedra/metodicheskie_razrabotki_dlya_samostoyatelnoy_roboti_3-go_kursa_modul_2/modelirovanie_karkasa_byugelnogo_proteza.html (дата обращения — 08.06.2016).

- Моделирование каркаса и установка литниковой системы [Электронный ресурс]. — Режим доступа: http://medlec.org/lek-138813.html (дата обращения — 08.06.2016).

- Общие принципы создания литниковой системы [Электронный ресурс]. — Режим доступа: http://ucheba.medgum.ru/EOR/Zub-teh/liteinoe_delo/04.htm (дата обращения — 08.06.2016).

- Огнеупорные и формовочные материалы [Электронный ресурс]. — Режим доступа: http://medlec.org/lek-132190.html (дата обращения — 08.06.2016).

- Создание литниковой системы [Электронный ресурс]. — Режим доступа: http://neostom.ru/protezirovanie-biugelnimi-protezami/sozdanie-litnikovoy-sistemi.html (дата обращения — 08.06.2016).

Основные термины (генерируются автоматически): масса, протез, литниковая система, модель, температура плавления, BEGO, гидроколлоидная масса, дублирование, зубной протез, материал, огнеупорный порошок, рабочая модель.

самоочищение. Такая форма промежуточной части допустима лишь при устранении дефектов зубных рядов в переднем участке зубного ряда.

К фиксации протезов можно приступать только в том случае, если протез удовлетворяет всем клиническим требованиям и технически выполнен безупречно. Фиксирующий материал должен быть достаточно текучим, что исключает такие ошибки и осложнения, как:

•недостаточную посадку протеза при фиксации, следствием чего являются оголение шеек и развитие пришеечного кариеса, а также косметический дефект и возникновение функциональной перегрузки зубов за счет супра-окклюзионного положения протеза;

•чрезмерное усилие при фиксации — возникновение напряжений в каркасе протеза и в результате этого возможность скола покрытия, в первую очередь в пришеечной области опорных коронок.

9.2.6. Съемные протезы

Одним из осложнений, характерным для протезирования съемными протезами независимо от конструкции, является нарушение дикции. Жалобы больных на дефекты речи в процессе адаптации к съемным зубным протезам неизбежны и зависят от размеров и границ базиса съемного пластиночного протеза, расположения и толщины дуги опирающегося протеза, размера зубов, постановки искусственных зубов, рельефа внутренней поверхности базиса протеза верхней челюсти. В каждом конкретном случае следует подробно выяснять претензии больных к дикции, чтобы учитывать их при моделировании базиса и постановке искусственных зубов. При произнесении некоторых звуков в различных европейских языках нарушение дикции может вызывать поперечное (в средней части нѐба) расположение дуги опирающегося протеза, что особенно важно для переводчиков. В таких случаях желательно проводить предварительный фонетический контроль дикции с восковой конструкцией базиса или дуги. В последнее время для этих целей применяют светоотверждаемые моделировоч-ные пластмассы. Отсутствие плотного контакта верхних передних зубов с нижними, наклон зубов, наличие диастемы, трем также оказывают значительное влияние на дикцию. Во время лечения больных с повышенными требованиями к фонетике необходимо внимательно контролировать произнесение губных, зубных и нѐбных фонем. В некоторых случаях требования к дикции, эстетике или устойчивости протеза при жевании приходят между собой в непреодолимое противоречие. Например, при постановке зубов строго посередине гребня

значительно уменьшается «место для языка», уменьшается зубная дуга, может западать губа и др. В этих случаях следует либо готовить дополнительные протезы специального назначения: для еды, пения, игры на духовых инструментах и прочее, либо идти на компромисс.

Съемные пластиночные протезы

При лечении съемными пластиночными протезами с удерживающими клам-мерами жевательное давление полностью распределяется на слизистую оболочку, что может приводить к развитию гиперемии, эрозии слизистой оболочки под протезом. Удерживающие кламмеры передают на зубы горизонтальный компонент жевательной нагрузки, что негативно сказывается на состоянии пародонта.

• Тактические и технические ошибки:

—ошибки при определении центрального соотношения челюстей;

—ошибки при снятии оттиска (должны быть просняты альвеолярный отросток, альвеолярная часть, тяжи и уздечки, переходная складка);

—неточности при получении оттисков из-за неправильного выбора от-тискного материала — значительная компрессия или деформация слизистой оболочки (травма слизистой оболочки, разлитая гиперемия альвеолярного отростка);

—неправильный выбор формы, размера искусственных зубов;

—недостаточно выражены окклюзионные контакты, неправильно расположены зубы по отношению к вершине альвеолярного гребня;

—отсутствие изоляции в области острых костных выступов;

—отсутствие изоляции или чрезмерная изоляция нѐбного валика;

—удлиненный, укороченный или истонченный край протеза;

—повреждения модели;

—деформация модели при прессовании пластмассы;

—ошибки при проверке конструкции протеза;

—неумение правильно оценить качество протезов;

—плохо проведена беседа с пациентом о правилах пользования протезом, сроках контрольных осмотров;

—множественные коррекции.

• Осложнения:

—плохая фиксация и устойчивость протезов;

—осложнения со стороны височно-нижнечелюстного сустава при неправильном определении центрального соотношения или высоты нижнего отдела лица;

—баланс протеза;

—перегрузка пародонта опорных зубов;

—микротравмы десневого края и межзубных сосочков;

—декубитальные язвы, эрозии;

—травматический папилломатоз;

—образование «болтающегося» альвеолярного гребня.

Учитывая многие из вышеизложенных осложнений, в большинстве случаев при лечении частичного отсутствия зубов следует отдавать предпочтение бю-гельным протезам. Применение съемного пластиночного протеза там, где показано использование бюгельного, следует считать врачебной ошибкой.

Данные обследования альвеолярного отростка, альвеолярной части и слизистой оболочки, покрывающей его (ее подвижность, податливость), должны быть положены в основу выбора оттискного материала. В тех случаях когда слизистая оболочка альвеолярного гребня, особенно по его вершине, неподвижна, но равномерно податлива, применяют материалы, оказывающие давление на слизистую оболочку и вызывающие ее компрессию — термопластические материалы. Этим достигается сдавливание наиболее податливых участков слизистой оболочки в процессе приема пищи. Одновременно уменьшается экскурсия пластиночного протеза, что, в свою очередь, позволяет уменьшить нагрузку на пародонт опорных зубов.

Оттискные массы вызывают компрессию слизистой оболочки протезного ложа, предел сжатия которой прямо пропорционален степени податливости и обратно пропорционален пластичности оттискного материала. При выборе оттискного материала следует помнить, что сдавливание наиболее податливых участков не должно превышать половины их физиологических возможностей податливости.

При обнаружении легкоподвижных в горизонтальной плоскости (смещаемых при пальпации) участков слизистой оболочки протезного ложа, особенно на вершине альвеолярного гребня, нужно применять только разгружающие оттиски с использованием жидкотекучих масс. Такая тактика при снятии оттиска дает возможность избежать деформации мягких тканей (расплющивание, смещение с образованием складок). Целенаправленный выбор оттискного материала позволяет предупредить одно из осложнений — травму слизистой оболочки.

Декубитальные язвы, эрозии в области протезного ложа могут возникать и при неправильной фиксации центральной окклюзии или центрального соотношения челюстей за счет концентрации жевательного давления на малой площади, поэтому, прежде чем проводить коррекцию протеза, необходимо точно установить причину осложнения. В случаях когда обнаружено незначительное нарушение окклюзионных соотношений, достаточно сошлифовать участок на окклюзионной поверхности зуба. Декубитальные язвы по переходной складке возникают в случаях удлинения или укорочения края протеза, истончения или чрезмерного его объема. В зависимости от индивидуальной чувствительности эти повреждения сопровождаются резкой болью, но в небольшом числе случаев протекают безболезненно. Безболезненная хроническая травма слизистой оболочки протезного ложа часто приводит к развитию папиллом (травматический папилломатоз). Перерождение папиллом может произойти в результате постоянного механического раздражения, легкой ранимости их, частого изъязвления и развития воспалительного процесса в строме опухоли. Случаи перерождения папиллом в плоскоклеточный рак свидетельствуют о необходимости их иссечения (особенно упорно растущих). С целью предупреждения развития рубцов перед оперативным вмешательством изготавливают съемные протезы. После адаптации больных к протезам папилломы или фибромы иссекают хирургическим путем. Через 5-6 дней, когда

сняты швы, производят лабораторное перебазирование (лучше эластичной) пластмассой. Это препятствует образованию стойких рубцов в толще слизистой оболочки. Если врач решает фиксировать протез сразу же после операции, то край протеза следует изготовить из эла-

стичной пластмассы. При папилломатозе после оперативного вмешательства в области твердого нѐба показано изготовление двухслойных дифференцированных базисов с эластичным слоем.

Как осложнение при вовремя не исправленной врачебной или технологической ошибки возникает разлитое воспаление слизистой оболочки протезного ложа, вызванное балансом протеза. Причинами баланса могут быть изготовление протезов по деформированным оттискам, недостаточная изоляция нѐбного валика, деформация базиса при извлечении протеза из кюветы, его отделке и полировке, некачественная припасовка готового съемного протеза. Но главной ошибкой является то, что врач фиксирует в полости рта протез, который балансирует. Попытка устранить баланс активацией кламмеров приносит еще больший вред. Следует помнить, что если после тщательной припасовки баланс не устранен, то протез подлежит переделке.

Наиболее сложные для коррекции случаи, когда больные предъявляют жалобы на боль и жжение под базисом протеза. Это может быть следствием ряда причин, которые врач должен последовательно выявить с тем, чтобы провести дифференциальную диагностику, выяснить причину и выбрать тактику дальнейших мероприятий или уменьшить вредное воздействие имеющегося протеза. Причины возможной боли или жжения слизистой оболочки под протезом следующие: травма слизистой оболочки вследствие несоответствия микрорельефа внутренней поверхности протеза рельефу слизистой оболочки протезного ложа, компрессии слизистой оболочки при неправильном получении оттиска (неправильно выбран оттискной материал, неправильно выбран метод получения оттиска в зависимости от типа слизистой оболочки рта), неправильной постановки искусственных зубов и возникающей из-за этого локальной перегрузки слизистой оболочки протезного ложа, отсутствия изоляции торуса, экзостозов и других участков слизистой оболочки без подслизистого слоя.

Дифференциально-диагностическим признаком таких осложнений является наличие локальных воспалительных изменений слизистой оболочки протезного ложа, которые определяются визуально по ее гиперемии или изъязвлению либо путем окраски слизистой оболочки раствором ШиллераПисарева.

Токсическое воздействие пластмассового базиса съемного зубного протеза на слизистую оболочку возможно из-за некачественной полимеризации пластмассы, и как следствие — чрезмерное наличие в ней свободного мономера, оказывающего выраженное токсико-аллергическое действие. Для уменьшения содержания мономера предложены различные способы деполимеризации — повторная термообработка в гипсовой форме, ультрафиолетовое, ультразвуковое облучение, использование вакуума и др. При обследовании больного в этом случае также наблюдается гиперемия слизистой оболочки протезного ложа, но она носит не локализованный, а разлитой, диффузный характер.

Все чаще встречается повышенная чувствительность больных к красителям, находящимся в базисных пластмассах. Такое осложнение не следует считать врачебной или технической погрешностью или ошибкой, так как оно связано с побочным действием базисных материалов съемных зубных протезов, особенно пластиночного типа. К побочному действию пластмассовых

пластиночных протезов относится «парниковый эффект», связанный с нарушением терморегуляции слизистой оболочки нѐба, покрытого пластмассой, плохо

проводящей тепло. Нередко изготовление металлического базиса устраняет эти осложнения. Для диагностики аллергической реакции на краситель или акриловую группу базисной пластмассы проводят лечебно-диагностическую пробу с серебрением базиса, пробу с экспозицией, лейкопеническую пробу и специальные аллергологические тесты (последние проводит только специалист-аллерголог).

Жжение под протезом может наблюдаться у больных с общесоматической патологией, снижающей резервные силы слизистой оболочки рта, в том числе зоны протезного ложа: при сахарном диабете, алкоголизме, СПИДе, после лучевой терапии и пр. В этих случаях следует изготавливать бюгельные протезы, а при невозможности, из-за малого числа сохранившихся зубов, пластиночные протезы с опорно-удерживающими кламмерами и базисами с мягким слоем.

Нередкой причиной жжения может быть неудовлетворительный гигиенический уход за протезами и как следствие скопление микрофлоры на внутренней поверхности базиса протеза, продукты жизнедеятельности которой обладают токсическим воздействием на слизистую оболочку. Для профилактики подобного осложнения необходимо в день наложения и фиксации протеза проводить с каждым больным специальную беседу о правилах пользования и ухода за съемными зубными протезами.

Введение в полость рта съемных протезов любой конструкции ведет к перестройке всей рефлексогенной зоны, но предположение о естественной (вплоть до болевой) реакции организма на инородное тело ошибочно. Врачебная тактика, рассчитанная на то, что больной дезориентирован из-за введения в очень чувствительную зону искусственного тела и может предъявлять специфические жалобы, не оправдана. Протез любой конструкции, нарушая сенсорные функции, не должен вызывать болевых ощущений. Следовательно, болевая реакция на введение в полость рта протеза любого вида свидетельствует (если у больного не отмечено психопатических осложнений) о тех или иных качественных недостатках протеза.

Бюгельные протезы

Характерной особенностью бюгельных (дуговых, опирающихся) протезов является распределение жевательного давления на опорные зубы и слизистую оболочку. При их изготовлении возможны следующие ошибки и осложнения.

• Тактические и технические ошибки:

—неправильное расположение экваторной линии при проведении парал-лелометрии;

—ошибки при определении центрального соотношения челюстей (центральной окклюзии);

—погрешности при снятии оттиска;

—погрешности при литье каркаса бюгельного протеза;

—удлиненный, укороченный или истонченный край протеза;

—повреждение гипсовой модели;

—деформация модели при прессовке пластмассы;

—ошибки при проверке конструкции протеза;

—неумение правильно оценить качество протезов;

—плохо проведена беседа с пациентом о правилах пользования протезом, сроках контрольных осмотров;

• — множественные коррекции. Осложнения:

—плохая фиксация и стабилизация протезов;

—нарушение дикции;

—поломка протеза и кламмеров;

—баланс протеза из-за погрешностей при получении оттисков и техническом изготовлении;

—перегрузка пародонта опорных зубов;

—гиперемия слизистой оболочки и эрозии на протезном ложе;

—множественные коррекции.

При лечении больных с частичным отсутствием зубов с помощью съемных зубных протезов могут возникнуть осложнения из-за допущенных врачебных ошибок и технических погрешностей при изготовлении протезов или вследствие побочного действия материала съемных зубных протезов. В этих случаях больные могут предъявлять следующие типичные жалобы: на неудовлетворительность фиксации съемных зубных протезов; нарушение дикции; боль или жжение под протезом; поломки деталей протезов; косметические дефекты.

Неудовлетворительная фиксация (устойчивость) съемного зубного протеза может быть следствием атипичной формы опорных зубов, неправильного расположения удерживающей части кламмера относительно линии обзора. Опорные зубы при кламмерной фиксации должны иметь хорошо выраженный экватор и достаточную высоту коронки, в противном случае необходимо предварительно изготовить на опорные зубы искусственные коронки. Покрывать коронками опорные зубы с атипичной формой необходимо в случаях, если они имеют форму треугольника или обратного конуса, восстановлены с вестибулярной стороны пломбами или поражены клиновидным дефектом.

Неудовлетворительная фиксация бюгельного протеза может быть связана с неправильным положением ретенционной части опорно-удерживающего клам-мера относительно экваторной линии, т.е. находится выше нее между экватором и жевательной поверхностью либо заходит под линию на глубину менее 0,25 мм. Для устранения этого осложнения необходимо тщательно

определять линию обзора и наносить ее на гипсовую модель, а также пользоваться калибрами для определения глубины ретенции.

Одним из осложнений при лечении больных с частичным отсутствием зубов бюгельными протезами является поломка: перелом базиса, откол искусственных зубов, перелом кламмера. Перелом базиса съемного зубного протеза чаще всего происходит в результате его чрезмерного истончения. Отлом ретенцион-ной части опорно-удерживающего кламмера возможен из-за чрезмерной глубины ретенции — в результате ошибок при параллелометрии или ее перемещения к шейке зуба врачом из косметических соображений. Чтобы предупредить необходимость подгибания кламмеров, рекомендуем определять линию улыбки, наносить ее на рабочую модель и учитывать при проведении параллелометрии и выборе конструкции протеза. Такие ошибки встречаются реже, если параллело-метрию проводит лечащий врач либо перед моделировкой каркаса после параллелометрии, проведенной самостоятельно техником, выбранная конструкция

согласовывается с врачом. Кроме того, опорно-удерживающие кламмеры из кобальтохромовых сплавов должны моделироваться с учетом следующего правила: удерживающая (ретенционная) часть плеча кламмера должна быть как минимум вдвое короче опорной части. В противном случае возможны либо поломки кламмеров, либо неудовлетворительная фиксация протеза.

Эстетические дефекты, выявляемые больными, часто связаны с несовпадением цвета, размера или формы зубов, неестественным цветом искусственной десны, а также с неэстетической постановкой искусственных зубов или расположением кламмеров.

9.2.7. Комбинированные протезы

Тактические и технические ошибки при ортопедическом лечении комбинированными протезами в основном связаны с конструкционными элементами, составляющими протез. Так, ошибки возможны на этапах изготовления опорных или телескопических коронок, культевых вкладок, а также при изготовлении съемной части протеза.

• Ошибки, характерные для комбинированных протезов:

—препарирование зубов под коронки без учета создания места для размещения интракоронарных замковых креплений;

—препарирование под первичные телескопические коронки проводится без учета места для размещения вторичных коронок;

—изготовление только несъемной части временной конструкции (должны быть изготовлены как временные коронки, так и временные съемные протезы);

—погрешности в припасовке коронок;

—смещение первичных коронок или коронок с замковыми креплениями при снятии оттиска для съемной части протеза;

—погрешности в припасовке съемной части протеза;

—нарушение этапа фиксации — последовательная фиксация: сначала несъемная часть, затем съемная (фиксация должна производиться одновременно);

—отсутствие изоляции съемной и несъемной частей перед фиксацией протеза.

• Осложнения при лечении комбинированными протезами. К ним относятся осложнения при протезировании коронками и бюгельными протезами (см. выше), а также нижеследующие:

—несоответствие цвета зубов съемной и несъемной частей;

—невозможность пользования протезом из-за ограниченных мануальных навыков пациента или отсутствия ретенционных зон на съемной части для снятия протеза;

—недостаточная фиксация первичных коронок;

—скол облицовки на съемной части в области замкового крепления или вторичной телескопической коронки;

—недостаточная фиксация опорных коронок;

—подвижность, перелом опорных зубов;

—перелом замкового крепления из-за отсутствия фрезеровки опорных коронок.

Одной из частых ошибок является изготовление несъемной части комбинированного протеза из одного сплава, а съемной — из другого. В этих случаях возможно возникновение явлений гальванизма. Для предупреждения этого осложнения целесообразно обе части протеза готовить из одного сплава (ко-бальтохромового или титанового) или близких по составу: золотоплатиново-го металлокерамического сплава «Супер КМ» и бюгельного сплава на основе золота «Супер ЛБ». Можно также изготовить каркас бюгельного протеза из кобальтохромового сплава с последующим его гальваническим золочением материалом КЭМЗ.

При тонкой атрофичной слизистой оболочке протезного ложа и повышенной чувствительности ее к сдавлению одним из средств, способствующих предупреждению травмы слизистой оболочки, является изготовление двухслойных или дифференцированных базисов. При этом в области острых костных выступов, на острых косых линиях и участках повышенной болевой чувствительности применяют эластичную базисную пластмассу.

9.2.8. Диагностические и тактические ошибки, осложнения при ортопедическом лечении больных с частичным отсутствием зубов

В результате осложнений при кариесе и пульпите, периодонтите, пародон-тите, травмах и оперативных вмешательствах по показаниям удаляют один или несколько зубов.

Отметим, что применение мостовидного протеза с опорой на центральный или боковой резец и второй премоляр при отсутствии бокового резца или клыка и первого премоляра и в подобных ситуациях, а также при большем дефекте может привести к патологическим изменениям в периодонте, появлению подвижности зубов и в конечном итоге к их удалению.

Такой же результат дает применение консольных протезов, замещающих концевые дефекты в области боковых зубов независимо от числа опорных зубов. Под влиянием консоли в пародонте, особенно со стороны искусственных зубов, происходят рассасывание костной ткани, расширение периодонтальной щели в пришеечной трети и половины длины стенки лунки. Наклон опорных зубов в дистальном направлении обусловливает внедрение консоли в слизистую оболочку, образование декубитальных язв (пролежней) и нарушение окклюзи-онных контактов. Нарушение окклюзионных контактов и перенос центра разжевывания пищи на противоположную сторону или на группу передних зубов вызывают в дальнейшем развитие травматического пародонтита этой группы зубов.

Обосновать количество опорных зубов при изготовлении мостовидного протеза можно путем анализа одонтопародонтограммы.

Врачебные ошибки при определении числа опорных зубов в мостовидном протезе могут быть связаны также с неправильной оценкой состояния тканей пародонта. Обычно они выступают следствием недостаточно внимательного обследования больного.

Следует подчеркнуть, что включенные дефекты не всегда являются показанием к применению несъемных видов протезов. Например, к включенным дефектам относят дефекты в результате потери клыка, двух премоляров и первого

моляра на одной или двух сторонах. Такие дефекты не являются показанием к применению несъемных видов протезов. Использование мостовидных протезов недопустимо при потере всех резцов и клыков одной челюсти. В этих случаях изготовление мостовидных протезов с опорными коронками на первые премоляры, как правило, ведет к их перегрузке.