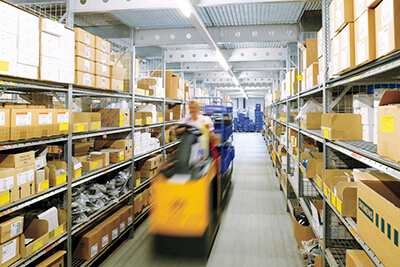

Работая в очень известной, крупной Федеральной компании в логистике, мы постоянно сталкивались с проблемой больших разногласий в комплектации заказов на складе. Склад был завален актами разногласий от торговых комплексов и клиентов. Был сформирован целый отдел по работе с актами разногласий. Комплектация заказов на складе без ошибок, нам казалась недостижимой целью.

Когда к нам приехали менеджеры с Европы, и указали нашу цель и KPI склада в части точности комплектации заказов, мы были обескуражены. Однако, глаза боятся — руки делают. В итоге, через 6 месяцев, мы достигли нужного результата на одном складе. В течение года, полутора — на других складах. Как это возможно? Обо всем по порядку.

Содержание:

- Каков должен быть процент точности комплектации заказов?

- Каковы выгоды точной комплектации для всей компании?

- С чего начать роботу по безошибочной комплектации?

- Неочевидные ошибки, приводящие к не точной комплектации

- Какой процент собранных заказов подлежит проверке

Каков стандарт точности комплектации?

Итак, нашей целью стало достижение точности комплектации заказов на складе без ошибок — 99,98%, при Европейском стандарте — 99,96%. Это средний показатель за месяц по итогам всех отгруженных заказов. 99,98% означает, что на каждые 10 000 коробов отгрузки, возможные ошибки укладывались только в 20 коробов.

Получается, что при загрузке фуры, в среднем 30 паллет, отгружается около 1000 коробов. Следовательно, разногласия составляют всего 2 коробки на одну фуру.

Что такое 2 коробки на одну фуру с точки зрения затрат на кладовщика в магазинах и сотрудника по актам разногласий, при средней стоимости одного короба в 700- 1000 рублей? Если все хорошо посчитать, получается, что при стабильной работе склада в плане 99,98% точности комплектации, поставки с такого склада могут и не должны подлежать пересчету.

То есть магазин принимает с такого склада товар по принципу беспересчетной приемки. Даже на оставшиеся 0,02% акт разногласий не составляется. Ведь это мизер в общей массе товаропотока.

Конечно, для такой работы склад должен заслужить репутацию, некий сертификат беспересчетной приемки. Однако все в этом заинтересованы. У склада свой KPI.

Сотрудники склада не отвлекаются на разбор актов разногласий. В магазинах, паллеты с товаром сразу перемещаются в места временного хранения или в торговый зал. Грузовая зона не забита товаром, с целью пересчета.

Как складу, претендующему на такой сертификат, нам было дано время 6 месяцев, при которых сумма актов разногласий в течение всех 6 месяцев не превышала 0,02% от количества поставок в коробах. Все это время, товар с нашего склада, внимательно проверялся в магазинах от 20% до 100%.

Если бы мы, хотя бы один месяц из 6-и, вышли за эти рамки, то период в 6 месяцев начался бы заново. Мы смогли выйти на требуемый стандарт работы с первого раза.

Важная деталь

Отдельно скажу, что в 20 коробов на 10000, входит пересортица. Например, если отгрузили 1 короб сахара вместо одного короба соли, то разногласия не в один короб, а в два. Ведь магазин получил излишек в 1 короб, и недостачу в 1 короб.

Что касается работы с дорогими товарами, когда в 20-и коробах из 10 000 могут быть не мука, а телевизор, то по таким товарам уполномоченное лицо магазина может составить акт разногласий. Такой акт сопровождается всевозможными доказательствами, как фото и видео отчеты. Склад проводит свое внутреннее расследование. А также ведется работа с поставщиком, если такая недостача, проявляется, как тенденция по конкретному поставщику.

Вы скажете, разве можно считать безошибочной комплектацией, ошибку в 0,02%? Отчасти Вы будете правы. Но, во-первых, мы не всегда застрахованы от ошибки завода изготовителя. Бывает ошибки тянутся оттуда. Во-вторых, мы стремимся к 100%. А 99,98% это нижняя, приемлемая граница с учетом человеческого фактора.

Комплектация заказов на складе без ошибок. Первая часть. Основы.

Здесь важно отметить, что, в основном мы будем говорить о комплектации заказов со стеллажного хранения. Поскольку кросс-докинг подразумевает » что получил, то и отправил» без вскрытия паллета и комплектации, то акт разногласий с магазина транслируется поставщику, а не складу. (если это не брак по вине склада)

Что касается более сложного метода обработки, как pick-by-line, здесь тот же принцип. Об этом чуть позже.

Итак, что нужно сделать для безошибочной комплектации товаров на складе? Сначала два столпа, основы, потом перейдем к конкретным методам.

Самое первое, это KPI, мотивация сотрудников. От начальника склада до комплектовщика. Если выпадает хотя бы одно звено, система мотивации не сработает. Мы не будем подробно останавливаться здесь. Об этом есть моя отдельная статья «Что такое KPI в логистике и как его считать».

Когда каждый понимает, за что он недополучит, или получит при эффективной работе, психологически отношение к работе и результату — иное. Из этого, контроль за выполнением работ несет уже другой характер.

Считаю, что без KPI, стабильно держать планку в 99,98% мало реально.

Второе — тщательный подбор и обучение сотрудников склада. Мой личный опыт, что действительно кадры решают, если не все, то почти все. Понимаю, действительность такова, что чрезвычайно трудно найти ответственных сотрудников на постоянную работу.

При этому уверен, что многое зависит от политики компании, и руководителя склада. При прочих равных, люди остаются и долго работают там, где уважают своего руководителя, где руководители справедливы и сами отдаются работе на все сто.

Комплектация товаров на складе без ошибок. Методы

Как театр начинается с вешалки, склад начинается с приемки. Как мы понимаем, от точной приемки зависят следующие шаги. Важен опыт и ответственность кладовщиков и небольшая организация приемки. Чего-то неординарного нет.

Размещение товара. Вот здесь уже интересно. Если товар требует ранжирования по АВС анализу, тогда это подразумевает хорошую складскую автоматизированную систему. WMS склада сама предлагает разместить товар в подходящую для этого ячейку.

Если же склад не имеет адресного хранения, тогда сотрудник склада размещает товар на свободное место. Это всегда усложняет поиск товара при комплектации заказов. Порой нужно больше времени, что бы найти товар. А также велик риск взять схожий товар, что приводит к ошибкам комплектации.

Итак, первая причина ошибок комплектации — не корректная приемка. Вторая — нет системы или логики, где должен храниться товар после его приемки.

Даже если у вас нет автоматизированной складкой системы, обязательно нужно найти способ размещения товара, если не по АВС анализу, так по товарным группам. Или иной логике, и в пределах доступа. И на данном этапе, это не все.

Если вы задались задачей собирать заказы стабильно без ошибок, тогда следует в обязанности кого-то из сотрудников вменить проверку соответствия товара занимаемому месту согласно учетной системе.

В зависимости от объема склада, периодичности подбора товара по заказам, перед задачей на комплектацию, сотрудник должен проходить товарные ряды и делать соответствующую проверку. Несоответствия тут же исправлять.

Тогда достигаются сразу же три цели:

- Значительно снижаются риски пересортицы

- Комплектовщик не тратит свое время на поиск нужного товара.

- Повышается уровень сборки всего заказа (SL — service level склада)

На моем опыте, как только склад начал выполнять такую работу всего 2 раза в неделю, было сокращено более половины всех ошибок комплектации. При стеллажном хранении, места подбора (пиккинга) должны проверяться столько, сколько раз в неделю идет подбор товара. Это можно совместить с частичной инвентаризацией.

Также следует отделить зоны комплектации товара по коробам и штукам.

Комплектация заказов на складе без ошибок. Вторая часть

Мы затронули тему частичной или периодической инвентаризации. Это важная составляющая корректной сборки заказов. Ведь соответствие остатков по заказам напрямую влияет на удовлетворение клиента или покупателя. Очень неприятен момент, когда менеджер по продажам подтвердил наличие товара, а по факту его не оказалось, или по пересортице отправили не тот товар.

Частичная инвентаризация должна стать привычной, ежедневной работой склада.

Не менее, чем раз в 3-4 недели проверяются все товары группы «А». Раз в два месяца — товары группы «В». И не менее, чем раз в 4 месяца — группы «С». ( если товар группы «С» имеют не бОльшую оборачиваемость, чем 4 месяца). Товар не классифицируется по АВС? Тогда по географическому принципу — от ряда а к ряду.

Тогда и полная, годовая инвентаризация для нас не станет кошмаром.

Все будет предсказуемо «от и до».

В рамках частичной инвентаризации проверяется соответствие товара занимаемым местам на верхних ярусах стеллажного хранения. Ведь рано или поздно, товар с верхних ярусов, будет перемещен в зону подбора.

Комплектация заказов на складе без ошибок требует еще одной меры.

По факту сборки заказов к отгрузке, должно проверяться не менее 20% от собранных заказов. Эта цифра считается минимально достаточной для выявления ошибки. Для отгрузки 100 собранных паллет — проверяем не менее 20 паллет.

В эту долю должны входить не меньше 70% сложных или миксованных паллет. Иначе, если мы будем проверять только моно-паллеты, или легкие для проверки заказы, мы будем обманывать сами себя. У нас же иная задача.

Также, если это возможно на уровне складской системы, еще на уровне комплектации, можно блокировать товары к комплектации, которые не входят в пул заказов. Система просто не даст такой товар подтвердить на ТСД ( терминале сборе данных).

Во время отгрузки такой запрет ставить уже морально сложнее, поскольку товар уже собран, документы напечатаны, машина в процессе загрузки. Только потеря времени и нервов для всего склада.

Другие причины ошибок

Точность сборки и отгрузки заказов также будет зависеть от:

- Не корректных задач на комплектацию. Например, ошибки в складской системе. Если используется бумажный наряд на комплектацию, банально, не качественная печать принтера при схожести кодов и наименований товара.

- Отгрузка целого паллета в другую машину. При автоматизированной системе склада должна быть блокировка отгрузки заказа другому получателю. Разграничительные линии у ворот отгрузки.

- Ошибка штрих-кода в этикетке короба, паллета.

- Не корректная передача частично выполненного заказа от одного комплектовщика — другому. Нужно максимально избегать передачи недособранного заказа.

- Не до конца обученный персонал. Не укомплектованный штат.

- Систематическая сверх нагрузка на одних и тех же людей.

Люди из-за усталости не в состоянии качественно работать долго. Даже лучшие сотрудники, постоянно вызываемые на дополнительные смены, могут дать сбой.

Все эти, и другие ошибки, нужно иметь ввиду.

Важен анализ всех ошибок, затем выявить долю каждой в общей массе ошибок. Начинать нужно с самых массовых и устранять их по нисходящей.

Что можно исправить сразу — исправляем сразу.

Заключение

Проблема с персоналом есть везде. Это данность. По моему мнению, прежде всего, следует начать с руководителя отдела логистики, руководителя склада. От их компетенции и решимости будет зависеть 80% успеха. На этом нельзя экономить. Будет эффективная работа, придет все остальное. Технологии важны, но первичный фактор — кадры.

Комплектация заказов на складе без ошибок, или в рамках 99,98% реальна и достижима. Как понимаете, здесь требуется комплексный подход и твердая воля. Шаг за шагом обязательно все начнет получаться. Буду рад, если данная статья была Вам полезна. Всего Вам хорошего!

Проблемы при комплектации заказов e-commerce и способы их решения

- »

- »

Самый распространенный вопрос при выполнении комплектации — как уменьшить количество ошибок ручного отбора заказов.

Отбор, и это неудивительно, является важным действием в процессе выполнения заказа. К сожалению, он подвержен множеству ошибок, которые могут стоить времени и денег, особенно если нет правильно прописанных рабочих процессов. Исходя из опыта посещения различных складов, мы составили список наиболее распространенных проблем, которые удалось заметить на этапе комплектации заказов.

Наше основное преимущество — мы каждый день используем софт, который разрабатываем и предлагаем Вам

-

Не удается найти нужные товары в ячейках склада.

-

Сборщики делают ошибки, выбирая либо не те товары, либо их неправильное количеств?

-

Бумажная комплектация.

-

Нет расстановки приоритетов при комплектации.

-

Трудоемкость операции отбора (пикинга).

-

Нет выделенного места для неполных заказов.

-

На складе есть фиксированные ячейки.

-

Вы полагаетесь на то, что люди помнят, где находятся товары на складе.

-

Комплектование одного заказа за один цикл комплектования.

-

Невозможно отследить, кто выбрал заказ.

Не удается найти нужные товары в ячейках склада.

Влияние на рабочий процесс

Если артикула нет на складе, это означает, что сборщику нужно потратить время на его поиск. Это задерживает выполнение заказа, что может привести к недовольству получателя и негативным отзывам. Вдобавок ко всему, это также делает складские операции крайне неэффективными.

Решение

С помощью системы управления складом (WMS) каждый товар сканируется в определенное место. Это означает, что когда сборщик ищет предмет, он всегда будет именно там, где должен быть.

Сборщики делают ошибки, выбирая либо не те товары, либо их неправильное количество.

Влияние на рабочий процесс

Если выбраны неправильные артикулы или количество товаров, время будет потрачено на в зоне контроля, где, будем надеяться, будет замечена ошибка. Если неисправность не обнаруживается, отправляются не те товары, которые затем потребуется либо возместить или заменить. Помимо того, что возвратная логистика стоит денег, она также дает плохую репутацию вашему бренду.

Чтобы рассчитать стоимость этих неправильных отправок и увидеть, сколько денег потрачено впустую, надо умножить количество ошибочных отправок в неделю на стоимость такой доставки. При расчете стоимости неправильной доставки следует также учесть стоимость возврата, рабочее время на повторный подбор, работу по обслуживанию клиентов и время, потраченное на исправление плохих отзывов в Интернете.

Решение

Использование штрих-кодирования решит задачу. Использование сканеров штрих-кода/ ТСД (терминал сбора данных) на вашем складе электронной коммерции должно сделать невозможным выбор неправильного товара или неправильного количества. При каждом неправильном выборе ТСД выдает сообщение об ошибке, предупреждая сборщика об ошибке.

В качестве окончательной проверки заказов, которые были собраны в партии, также может быть полезно повторно сканировать товары в зоне отправки, чтобы убедиться, чтобы удостовериться в нужном количестве на каждой транспортной этикетке.

Как WMS способствует повышению дисциплины сотрудников и мотивирует их

Бумажная комплектация.

Влияние на рабочий процесс

При таком способе работы бумагу необходимо распечатывать и вручать сборщику заказов. Это не только длительный процесс, он также крайне неэффективен и оставляет большую вероятность ошибки из-за потерянных или невыполненных заказов.

Решение

Очень просто: избавиться от бумажной технологии подбора на складе с помощью программного обеспечения для управления складом. Когда вы устраняете возможность человеческой ошибки, вы можете быть уверены, что сможете отгрузить каждый заказ вовремя, точно и без сбоев.

Нет расстановки приоритетов при комплектации.

Влияние на рабочий процесс

Если заказы не имеют приоритета, то часто по умолчанию первыми выбираются самые последние позиции заказа на продажу. Это может означать, что более старые или более важные заказы игнорируются или задерживаются.

Решение

Чтобы решить эту проблему, следует найти подходящий метод сортировки складских заказов. Если у вас есть такой метод, в конце дня не останется невыполненных заказов с высоким приоритетом.

Вам будет интересно

Трудоемкость операции отбора (пикинга).

По мере роста складских операций нанимается больше сотрудников, но это не может продолжаться вечно.

Влияние на рабочий процесс

Если одновременно работает слишком много сборщиков, скорее всего компания потратит на складской персонал больше денег, чем получит взамен. Сверхурочные работы начинают набирать обороты, и иногда сроки выполнения не соблюдаются.

Решение

Самый эффективный способ сократить количество сборщиков, необходимых для одной смены, — это автоматизировать работу склада. Автоматизация должна повысить эффективность работы всех сборщиков, а это означает, что для выполнения того же количества заказов требуется меньшее их количество. У нашего клиента, занимающегося розничной торговлей, при использовании WMS количество покупок на человека в час увеличилось на 75%.

Хорошая идея — сравнить ваш выбор с отраслевыми стандартами. 100 единиц товара на сборщика в час для небольших заказов в электронной коммерции — это стабильный ориентир. Кроме того, благодаря автоматизированным процессам вы будете хорошо настроены, чтобы избежать паники в периоды пиковой нагрузки. С помощью WMS, которая проста в использовании и обучении, можно заставить временный персонал работать на складе за считанные минуты.

Что такое WMS

Нет выделенного места для неполных заказов.

Влияние на рабочий процесс

Заказы, которые укомплектованы только наполовину, обычно возвращаются, если оставшиеся товары недоступны, и выполнение откладывается. Это приводит к недовольству клиентов и потенциальным негативным отзывам. Однако отправка половинных заказов увеличивает общие расходы на доставку.

Если обнаруживается, что учетная система говорит, что товар есть на складе, а на самом деле его нет, можно забыть о присутствии на WILDBERRIES или Яндекс.Маркет. Они сведут с ума, пока компания не пройдет этот важнейший тест. Мы знаем крупных игроков электронной коммерции, которые потеряли из-за этого более чем серьезные деньги.

Решение

Окончательное решение — правильно управлять распределением, что означает, что заказы отбираются только наполовину, если есть возможность осуществить частичную отгрузку. Это бизнес-решение, которое можно установить как правило или пересмотреть в отношении каждого невыполнимого заказа.

Правильные складские рабочие процессы, прописанные в WMS, существенно повысят эффективность склада.

На складе есть фиксированные ячейки.

Это правило может выглядеть следующим образом: «У каждого артикула есть свое место, кроме случаев, когда эта ячейка заполнена, тогда он хранится в особой зоне … где бы это ни было …»

Влияние на рабочий процесс

Наличие фиксированных мест исключает возможность гибкости при размещении товаров с высоким спросом ближе к зоне отгрузки, когда это необходимо. Это также означает, что складские площади не оптимизированы полностью, что требует денег и ресурсов.

Неэффективность здесь обычно означает, что пополнение становится более серьезной проблемой, что само по себе приводит к большему количеству ручного ввода данных для определения местоположения запасов и их изменений. Конечным признаком этого является постоянное проведение инвентаризаций, на результат которых складская команда полагается для точного обновления запасов.

Решение

Представьте WMS, которая позволяет использовать динамическое местоположение хранимого товара. Это будет означать, что можно разместить несколько единиц складского учета (SKU) в одном месте, а также разместить отдельные SKU в нескольких местах. Сделав это, намного лучше будет использоваться пространство на складе, проще сэкономить деньги и отложить необходимость перехода на более крупную площадку.

Вы полагаетесь на то, что люди помнят, где находятся товары на складе.

Вы полагаетесь на то, что люди помнят, где находятся товары на складе: «Моя складская команда точно знает, что где лежит. Подрядчики и временный персонал никогда не справятся, так как они ».

Влияние на рабочий процесс

Требуется время, чтобы обучить сборщиков планировке склада. Когда наступает пик сезона и набирается временный персонал, такое обучение не может быть предоставлено по объективным причинам. Опора на тот факт, что сборщики знают, где что находится, будет стоить времени и денег, не обеспечивая достаточной прибыли.

Решение

При использовании WMS необходимо записывать местонахождение каждого артикула. Это означает, что когда нужно выбрать элемент, его местоположение отображается на ТСД, что избавляет сборщиков от необходимости запоминать местоположение. Это также означает, что временный персонал может начать использовать систему немедленно, без необходимости ориентироваться на складской площадке.

Как оптимизировать складской учёт недорого и без особых усилий

Комплектование одного заказа за один цикл комплектования.

Влияние на рабочий процесс

Это неэффективный процесс, который тратит драгоценное время и ресурсы. Это также увеличивает время выполнения заказа, что приводит к недовольству клиентов.

Решение

Причина того, что один заказ обычно комплектуется за один цикл комплектования, заключается в том, что он печатается на листе бумаги. Однако, отказавшись от бумаги и используя вместо этого рабочие процессы WMS, можно наиболее эффективно разработать прогоны комплектования, что часто может означать, что несколько комплектовщиков отбирают элементы для одного заказа как часть серийного прогона. Затем заказы объединяются в зоне отгрузки, что позволяет сэкономить время и ресурсы.

Невозможно отследить, кто выбрал заказ.

Влияние на рабочий процесс

Отсутствие ответственности в команде – причина постоянных разногласий, демотивации и сложности в управлении. Начальник склада непрерывно должен быть в процессе, чтобы следить за производительностью, и даже в этом случае он не свободен от для личных предубеждений. Отсутствие такой прозрачности означает, что компания не в состоянии оценивать эффективность своих сотрудников, а также отслеживать статус выполнения заказа.

Решение

Подходящая WMS, сфокусированная на управлении рабочими процессами электронной коммерции, должна обеспечивать полную видимость всех движений товара, в том числе того, кто из сотрудников выполнил какое-либо действие. Этот необходимо для того, чтобы иметь полный контроль над складскими процессами и навсегда устранить складской хаос.

Хотите узнать больше о том, как наш опыт организации рабочих процессов электронной коммерции даст возможность отправлять каждый заказ вовремя и без сбоев? Закажите сегодня звонок одному из наших специалистов.

Ознакомьтесь со всеми продуктами YOLKA

и узнайте обо всех Выгодах использования наших решений

Если не знаете, какой тип проекта Вам нужен, закажите бесплатную консультацию.

Начните использовать продукты YOLKA прямо сейчас

Облачное решение от YOLKA — это гибкий, масштабируемый и безопасный формат SaaS. В нашей модели работы часть этапов внедрения выполняется без тарификации. Экономьте свои ресурсы, сосредоточьтесь на достижениях!

Если не знаете, какой тип проекта Вам нужен, закажите бесплатную консультацию.

Читайте также

Одним из эффективных способов повышения производительности и точности работы склада является сокращение ошибок, допущенных при выборке товаров.

Каждая ошибка выборки товаров в какой-то степени обходится дорого. Если выбрано больше товаров, чем было заказано, то, конечно, клиент будет очень рад таким подаркам, но это на прямую повлияет на вашу прибыль и точность учета вашего товара.

Точно так же, если выбрано слишком мало товаров или выбраны неправильные товары, то вы не только получите в результате недовольного клиента, но вам еще и придется потратить время на замену заказа. Возможно, в качестве извинения вам придется предложить скидку, и это снова влияет на вашу прибыль.

Конечно, в любой системе, в которой работает человек, есть место человеческому фактору и ошибкам. Как бы работники не старались, практически невозможно быть на 100 процентов точным в 100 процентах случаев.

Поэтому, если вам удастся снизить уровень человеческих ошибок, то вы, безусловно, увидите целый ряд улучшений, которые коснутся как прибыльности, так и повышения уровня обслуживания клиентов.

Итак, как же снизить количество ошибок комплектации на складе?

Шаг первый: подсчет

Шаг первый: подсчет

Ведите учет всех допущенных ошибок, а также записывайте, на каком именно этапе они происходят. Вы можете вести учет количества ошибок, потом выводить процент ошибок и проводить сопоставление относительно того, где и когда на вашем складе они происходят и на каком этапе.

Вооружившись этой информацией, вы сможете увидеть закономерность и принять корректирующие меры. Например, некоторые члены вашей команды могут постоянно совершать ошибки, поэтому они нуждаются в дополнительном обучении.

Собирая и анализируя данные об ошибках комплектации (и делая это последовательно, а не одноразово или время от времени), вы сделаете отличный первый шаг в сторону сокращении числа ошибок комплектации на вашем складе.

Шаг два: взаимодействие

Ведение учета ошибок выбора, а также того, где и как они происходят, в интересах абсолютно каждого, и очень важно донести этот момент до ваших сотрудников, чтобы они вас поддержали.

Подчеркните, что вы команда и должны работать вместе, чтобы уменьшить количество ошибок. Дайте им знать, что вы пытаетесь определить причину их возникновения и предложите дополнительную подготовку людям, которые в ней нуждаются (не стоит проводить дополнительные обучения для всех поголовно).

Создайте атмосферу доверия, чтобы ваша команда чувствовала себя уверенно, чтобы люди имели смелость признать свои ошибки, и чтоб их можно было быстро исправить.

Также прислушивайтесь к отзывам людей, которые проводят комплектацию. Они способны определить процессы, в которых с большей вероятностью будут допущены ошибки, и у них могут быть предложения по улучшениям, которые могли бы помочь снизить уровень ошибок.

Шаг третий: создайте хорошую рабочую среду

Среда, в которой мы работаем, оказывает определенное влияние на наше настроение и, в свою очередь, на то, насколько хорошо мы работаем. Что вы можете сделать, чтобы улучшить рабочую среду для своих сотрудников?

Если у вашего персонала есть удобная уборная, если на складе чисто, если освещение яркое, но не слепящее, или, возможно, у вас есть циновки на бетонном полу – все эти небольшие нюансы влияют на рабочую среду, они помогут вашему персоналу чувствовать себя более мотивированным. А мотивированные люди совершают меньше ошибок.

Шаг четвертый: глубоко погрузитесь во все рабочие процессы

Как давно вы начали внимательно изучать и анализировать все процессы, которые происходят на вашем складе?

Если вы глубоко вникнете в то, как работает каждая система на вашем складе, и как проходит каждый из процессов, то вы сможете определить области, работу в которых можно улучшить, а это принесет пользу по всем направлениям, а не только снизит количество ошибок выбора товаров.

И не стоит думать, что раз у вас все идет по накатанной схеме, то там не стоит разбираться в процессах и углубляться в детали.

Пройдите лично все этапы, проведите время в складском помещении, посмотрите, как именно проходит каждый этап, и, что важно, после всего этого поговорите со своей командой. У ваших сотрудников вполне могут быть хорошие идеи, которые стоило бы реализовать.

Шаг пятый: внедрите систему проверки

Чтобы уменьшить количество ошибок, также стоит ввести систему проверки, то есть перед отправкой все отобранные по заказу товары должны быть проверены повторно. Однако учитывайте тот факт, что это лишний этап, который может замедлить вашу работу и оказаться контрпродуктивным; то, что вы получите за счет уменьшения ошибок выборки, вы можете потерять, добавив этот дополнительный этап.

Как альтернативный вариант можно проводить выборочные проверки. Это принесет пользу сразу в нескольких отношениях. Во-первых, так можно обнаружить хотя бы некоторые ошибки. Во-вторых, если ваша команда знает, что проводятся выборочные проверки, все они будут проявлять большую бдительность.

Шаг шестой: поймите, когда и где возникают ошибки

Не все ошибки допускаются именно на этапе комплектации. Внимательно изучите абсолютно все этапы, начиная с принятия заказа, и заканчивая его отправкой. Вполне возможно, что часть ошибок вообще не имеет никакого отношения к выборке товаров.

Шаг седьмой: оснастите склад качественным оборудованием

До сих пор мы говорили об ошибках, которые допускают люди в процессе работы. Но как насчет оборудования, которое вы используете на своем складе? Если вы не используете лучшее оборудование на складе, или если пространство вашего склада не оптимизировано, то ошибки, скорее всего, так и будут возникать.

Так, например, автоматизация поможет снизить уровень ошибок выборки, просто потому, что она уберет из процесса человеческий фактор.

Мы выделили семь относительно простых шагов, которые можно предпринять для снижения уровня ошибок комплектации в работе вашего склада, что, несомненно, повысит уровень эффективности и прибыльности вашего бизнеса.

Если вы хотите поговорить с командой о складских решениях – в частности, если вы хотите внедрить автоматизацию – тогда, пожалуйста, свяжитесь с нами.

Работая в очень известной, крупной Федеральной компании в логистике, мы постоянно сталкивались с проблемой больших разногласий в комплектации заказов на складе. Склад был завален актами разногласий от торговых комплексов и клиентов. Был сформирован целый отдел по работе с актами разногласий. Комплектация заказов на складе без ошибок, нам казалась недостижимой целью.

Когда к нам приехали менеджеры с Европы, и указали нашу цель и KPI склада в части точности комплектации заказов, мы были обескуражены. Однако, глаза боятся — руки делают. В итоге, через 6 месяцев, мы достигли нужного результата на одном складе. В течение года, полутора — на других складах. Как это возможно? Обо всем по порядку.

Содержание:

- Каков должен быть процент точности комплектации заказов?

- Каковы выгоды точной комплектации для всей компании?

- С чего начать роботу по безошибочной комплектации?

- Неочевидные ошибки, приводящие к не точной комплектации

- Какой процент собранных заказов подлежит проверке

Каков стандарт точности комплектации?

Итак, нашей целью стало достижение точности комплектации заказов на складе без ошибок — 99,98%, при Европейском стандарте — 99,96%. Это средний показатель за месяц по итогам всех отгруженных заказов. 99,98% означает, что на каждые 10 000 коробов отгрузки, возможные ошибки укладывались только в 20 коробов.

Получается, что при загрузке фуры, в среднем 30 паллет, отгружается около 1000 коробов. Следовательно, разногласия составляют всего 2 коробки на одну фуру.

Что такое 2 коробки на одну фуру с точки зрения затрат на кладовщика в магазинах и сотрудника по актам разногласий, при средней стоимости одного короба в 700- 1000 рублей? Если все хорошо посчитать, получается, что при стабильной работе склада в плане 99,98% точности комплектации, поставки с такого склада могут и не должны подлежать пересчету.

То есть магазин принимает с такого склада товар по принципу беспересчетной приемки. Даже на оставшиеся 0,02% акт разногласий не составляется. Ведь это мизер в общей массе товаропотока.

Конечно, для такой работы склад должен заслужить репутацию, некий сертификат беспересчетной приемки. Однако все в этом заинтересованы. У склада свой KPI.

Сотрудники склада не отвлекаются на разбор актов разногласий. В магазинах, паллеты с товаром сразу перемещаются в места временного хранения или в торговый зал. Грузовая зона не забита товаром, с целью пересчета.

Как складу, претендующему на такой сертификат, нам было дано время 6 месяцев, при которых сумма актов разногласий в течение всех 6 месяцев не превышала 0,02% от количества поставок в коробах. Все это время, товар с нашего склада, внимательно проверялся в магазинах от 20% до 100%.

Если бы мы, хотя бы один месяц из 6-и, вышли за эти рамки, то период в 6 месяцев начался бы заново. Мы смогли выйти на требуемый стандарт работы с первого раза.

Важная деталь

Отдельно скажу, что в 20 коробов на 10000, входит пересортица. Например, если отгрузили 1 короб сахара вместо одного короба соли, то разногласия не в один короб, а в два. Ведь магазин получил излишек в 1 короб, и недостачу в 1 короб.

Что касается работы с дорогими товарами, когда в 20-и коробах из 10 000 могут быть не мука, а телевизор, то по таким товарам уполномоченное лицо магазина может составить акт разногласий. Такой акт сопровождается всевозможными доказательствами, как фото и видео отчеты. Склад проводит свое внутреннее расследование. А также ведется работа с поставщиком, если такая недостача, проявляется, как тенденция по конкретному поставщику.

Вы скажете, разве можно считать безошибочной комплектацией, ошибку в 0,02%? Отчасти Вы будете правы. Но, во-первых, мы не всегда застрахованы от ошибки завода изготовителя. Бывает ошибки тянутся оттуда. Во-вторых, мы стремимся к 100%. А 99,98% это нижняя, приемлемая граница с учетом человеческого фактора.

Комплектация заказов на складе без ошибок. Первая часть. Основы.

Здесь важно отметить, что, в основном мы будем говорить о комплектации заказов со стеллажного хранения. Поскольку кросс-докинг подразумевает » что получил, то и отправил» без вскрытия паллета и комплектации, то акт разногласий с магазина транслируется поставщику, а не складу. (если это не брак по вине склада)

Что касается более сложного метода обработки, как pick-by-line, здесь тот же принцип. Об этом чуть позже.

Итак, что нужно сделать для безошибочной комплектации товаров на складе? Сначала два столпа, основы, потом перейдем к конкретным методам.

Самое первое, это KPI, мотивация сотрудников. От начальника склада до комплектовщика. Если выпадает хотя бы одно звено, система мотивации не сработает. Мы не будем подробно останавливаться здесь. Об этом есть моя отдельная статья «Что такое KPI в логистике и как его считать».

Когда каждый понимает, за что он недополучит, или получит при эффективной работе, психологически отношение к работе и результату — иное. Из этого, контроль за выполнением работ несет уже другой характер.

Считаю, что без KPI, стабильно держать планку в 99,98% мало реально.

Второе — тщательный подбор и обучение сотрудников склада. Мой личный опыт, что действительно кадры решают, если не все, то почти все. Понимаю, действительность такова, что чрезвычайно трудно найти ответственных сотрудников на постоянную работу.

При этому уверен, что многое зависит от политики компании, и руководителя склада. При прочих равных, люди остаются и долго работают там, где уважают своего руководителя, где руководители справедливы и сами отдаются работе на все сто.

Комплектация товаров на складе без ошибок. Методы

Как театр начинается с вешалки, склад начинается с приемки. Как мы понимаем, от точной приемки зависят следующие шаги. Важен опыт и ответственность кладовщиков и небольшая организация приемки. Чего-то неординарного нет.

Размещение товара. Вот здесь уже интересно. Если товар требует ранжирования по АВС анализу, тогда это подразумевает хорошую складскую автоматизированную систему. WMS склада сама предлагает разместить товар в подходящую для этого ячейку.

Если же склад не имеет адресного хранения, тогда сотрудник склада размещает товар на свободное место. Это всегда усложняет поиск товара при комплектации заказов. Порой нужно больше времени, что бы найти товар. А также велик риск взять схожий товар, что приводит к ошибкам комплектации.

Итак, первая причина ошибок комплектации — не корректная приемка. Вторая — нет системы или логики, где должен храниться товар после его приемки.

Даже если у вас нет автоматизированной складкой системы, обязательно нужно найти способ размещения товара, если не по АВС анализу, так по товарным группам. Или иной логике, и в пределах доступа. И на данном этапе, это не все.

Если вы задались задачей собирать заказы стабильно без ошибок, тогда следует в обязанности кого-то из сотрудников вменить проверку соответствия товара занимаемому месту согласно учетной системе.

В зависимости от объема склада, периодичности подбора товара по заказам, перед задачей на комплектацию, сотрудник должен проходить товарные ряды и делать соответствующую проверку. Несоответствия тут же исправлять.

Тогда достигаются сразу же три цели:

- Значительно снижаются риски пересортицы

- Комплектовщик не тратит свое время на поиск нужного товара.

- Повышается уровень сборки всего заказа (SL — service level склада)

На моем опыте, как только склад начал выполнять такую работу всего 2 раза в неделю, было сокращено более половины всех ошибок комплектации. При стеллажном хранении, места подбора (пиккинга) должны проверяться столько, сколько раз в неделю идет подбор товара. Это можно совместить с частичной инвентаризацией.

Также следует отделить зоны комплектации товара по коробам и штукам.

Комплектация заказов на складе без ошибок. Вторая часть

Мы затронули тему частичной или периодической инвентаризации. Это важная составляющая корректной сборки заказов. Ведь соответствие остатков по заказам напрямую влияет на удовлетворение клиента или покупателя. Очень неприятен момент, когда менеджер по продажам подтвердил наличие товара, а по факту его не оказалось, или по пересортице отправили не тот товар.

Частичная инвентаризация должна стать привычной, ежедневной работой склада.

Не менее, чем раз в 3-4 недели проверяются все товары группы «А». Раз в два месяца — товары группы «В». И не менее, чем раз в 4 месяца — группы «С». ( если товар группы «С» имеют не бОльшую оборачиваемость, чем 4 месяца). Товар не классифицируется по АВС? Тогда по географическому принципу — от ряда а к ряду.

Тогда и полная, годовая инвентаризация для нас не станет кошмаром.

Все будет предсказуемо «от и до».

В рамках частичной инвентаризации проверяется соответствие товара занимаемым местам на верхних ярусах стеллажного хранения. Ведь рано или поздно, товар с верхних ярусов, будет перемещен в зону подбора.

Комплектация заказов на складе без ошибок требует еще одной меры.

По факту сборки заказов к отгрузке, должно проверяться не менее 20% от собранных заказов. Эта цифра считается минимально достаточной для выявления ошибки. Для отгрузки 100 собранных паллет — проверяем не менее 20 паллет.

В эту долю должны входить не меньше 70% сложных или миксованных паллет. Иначе, если мы будем проверять только моно-паллеты, или легкие для проверки заказы, мы будем обманывать сами себя. У нас же иная задача.

Также, если это возможно на уровне складской системы, еще на уровне комплектации, можно блокировать товары к комплектации, которые не входят в пул заказов. Система просто не даст такой товар подтвердить на ТСД ( терминале сборе данных).

Во время отгрузки такой запрет ставить уже морально сложнее, поскольку товар уже собран, документы напечатаны, машина в процессе загрузки. Только потеря времени и нервов для всего склада.

Другие причины ошибок

Точность сборки и отгрузки заказов также будет зависеть от:

- Не корректных задач на комплектацию. Например, ошибки в складской системе. Если используется бумажный наряд на комплектацию, банально, не качественная печать принтера при схожести кодов и наименований товара.

- Отгрузка целого паллета в другую машину. При автоматизированной системе склада должна быть блокировка отгрузки заказа другому получателю. Разграничительные линии у ворот отгрузки.

- Ошибка штрих-кода в этикетке короба, паллета.

- Не корректная передача частично выполненного заказа от одного комплектовщика — другому. Нужно максимально избегать передачи недособранного заказа.

- Не до конца обученный персонал. Не укомплектованный штат.

- Систематическая сверх нагрузка на одних и тех же людей.

Люди из-за усталости не в состоянии качественно работать долго. Даже лучшие сотрудники, постоянно вызываемые на дополнительные смены, могут дать сбой.

Все эти, и другие ошибки, нужно иметь ввиду.

Важен анализ всех ошибок, затем выявить долю каждой в общей массе ошибок. Начинать нужно с самых массовых и устранять их по нисходящей.

Что можно исправить сразу — исправляем сразу.

Заключение

Проблема с персоналом есть везде. Это данность. По моему мнению, прежде всего, следует начать с руководителя отдела логистики, руководителя склада. От их компетенции и решимости будет зависеть 80% успеха. На этом нельзя экономить. Будет эффективная работа, придет все остальное. Технологии важны, но первичный фактор — кадры.

Комплектация заказов на складе без ошибок, или в рамках 99,98% реальна и достижима. Как понимаете, здесь требуется комплексный подход и твердая воля. Шаг за шагом обязательно все начнет получаться. Буду рад, если данная статья была Вам полезна. Всего Вам хорошего!

Андрей, расскажите, пожалуйста, как производится комплектация на складах вашей компании?

Для начала давайте определимся с терминами. Под «комплектацией» принято понимать отбор товара из постоянных мест хранения, изменение его упаковки и маркировки с целью последующей передачи клиенту. То есть именно на плечи комплектации ложится решение главной задачи логистики — доставить нужный товар в нужном количестве нужного качества по нужной цене в нужное время и нужное место.

Но поскольку товар на складе хранится в коммерческой упаковке, чаще всего в гофрокоробах, а для транспортировки требуется другая, предохраняющая товар от повреждения тара, то на переупаковку потребуется некоторое время и вполне очевидные усилия со стороны работников склада. Кроме того, укомплектованный товар необходимо промаркировать, чтобы он не потерялся в пути.

Безусловно, любой коммерческой организации было бы удобнее отгружать товар оптом, то есть в той же групповой упаковке, в которой он и пришел от поставщика и хранится на складе, поскольку упаковка производителя лучше других учитывает особенности продукта и, следовательно, лучше всего сохраняет товар в пути. А переупаковывая товар, мы рискуем его повредить. Нельзя полностью исключать и возможные ошибки со стороны персонала при перекладывании товара из коммерческой упаковки в сборную. Но сколько бы еще минусов переупаковки я не привел, актуальными они остаются лишь для складского хозяйства, для заказчика они не столь очевидны и совершенно безынтересны, а потому и уговорить его покупать товар целыми коробками вряд ли возможно. Более того, все обостряющаяся конкуренция вынуждает предприятия ориентироваться исключительно на потребности клиента. И наша компания в данном случае не исключение.

С отбором товара из мест хранения все просто: комплектовщик вскрывает коммерческую упаковку, сверяется с комплектовочной ведомостью и перемещает часть товара из коммерческой в комплектовочную упаковку. Если в последней остается свободное пространство, то комплектовщик добавляет в нее необходимое количество другого товара, проделывая эту операцию до заполнения упаковки.

Остается вопрос: как информировать клиента о том, в какой из коробок находится необходимый товар или материал? И делать это так, чтобы свести к минимуму ошибки персонала? Можно, конечно, написать ручкой на бумажке, что товар с таким-то наименованием находится, допустим, в коробке номер семь. Однако в масштабах складского хозяйства эта процедура превращается в крайне трудоемкий процесс. Да и уровень образования работников склада, зачастую, не очень высок. Поэтому практически все склады стремятся хоть как-то автоматизировать эту функцию. В нашем случае складская программа, после небольшой доработки, позволяет распечатывать товарные бирки с указанием номера накладной и группового места, а также инициалов и адреса заказчика. Эта-то бирка и наклеивается на коробку.

С целью минимизации совершаемых ошибок при комплектации была разработана специальная комплектационная ведомость (или лист сборки), в которой адресно расписан весь заказанный клиентом ассортимент, то есть, проще говоря, в какой коробке какой товар находится.

И здесь опять надо вернуться к терминологии. В складском деле используются два понятия: полное место — это грузовое место, занимаемое товаром только одной категории, и сборное место — место, отведенное под несколько видов товара. На сборные упаковки мы даже вешаем этикетку: «Внимание, сборное место! Пожалуйста, разбирайте до конца!», поскольку были случаи, когда клиент, не найдя нужный товар сверху коробки, немедля бросался оформлять претензию.

В дальнейшем все упаковки либо помещаются на поддон (несколько поддонов), либо, если это небольшой заказ, на тележку. Поверх тары обязательно крепится ведомость. Все, заказ укомплектован. Спустя некоторое время приезжает экспедитор, проверяет комплектность товара (соответствие количества мест количеству наименований в накладной) и доставляет его клиенту. Ответственность за товар, который содержится в сборных местах, полностью лежит на складе, и экспедитор проконтролировать внутреннее вложение не может.

Какие информационные системы вы используете на собственных складах?

Складских информационных систем существует огромное количество — WMS, ERP-системы и другие. А их внедрение — это очень сложный и длительный процесс, так как любую систему, даже самую простую, нужно долго и настойчиво адаптировать под нужды вашего бизнеса. Но и это далеко не все. Основная сложность состоит в том, что затраты на адаптацию IT-систем значительно превышают и без того немалые расходы на их приобретение. Можно попробовать наладить информационное взаимодействие между наработанными технологиями и бизнес-процессами, но это уже скорее вопрос сферы и условий вашего бизнеса. При этом необходимо помнить, что экономическая выгода от работы системы несоизмеримо ниже затрат на ее внедрение и обкатку.

Поэтому на нашем предприятии информационной системы, которая позволяла бы отбирать заказы и управлять складом в целом, нет. Мы используем простейшую компьютерную программу, доработанную и адаптированную информационным отделом под нужды всех подразделений, в том числе и под складскую деятельность. Ее функциональных возможностей нам вполне хватает для решения поставленных задач. Конечно, отсутствие единой информационной системы вынуждает нас вести двойной учет складских операций: электронный и бумажный. За электронный отвечают отделы продаж и поставок, а бумажным занимаются кладовщики. Обе схемы учета ведутся параллельно и при отсутствии ошибок должны соответствовать друг другу.

Однако в отсутствие дорогостоящих технологий компания становится более зависимой от опытности и профессионализма занимающегося сборкой персонала. Комплектовщик — это не грузчик, которого можно легко заменить другим, а серьезный участник бизнес-процесса, знающий всю адресную систему расположения товара и технологии отбора, приемки, маркировки товара и т. д. Такого сотрудника достаточно сложно заменить.

«Безбумажная» технология складской работы в значительной степени развязывает руки руководителю, позволяя обращаться с персоналом более свободно и уверенно. И тому есть веская причина, поскольку среднестатистический работник осваивает терминал за один-два дня и, как правило, не обладает уникальными сведениями о размещении товара на складе.

Учитывая разнообразие размеров и характеристик поступающих на хранение стройматериалов, какие трудности возникают в процессе комплектации?

В комплектации больших, крупногабаритных товаров серьезных сложностей не возникает. Чем меньше товар, тем больше проблем — его можно потерять, забыть, испортить и куда проще прикарманить. Лист гипсокартона, например, никуда не пропадает, а вот рулетка стоимостью 70 рублей исчезает с завидным постоянством. Из чего можно сделать вывод, что чем меньше товар, тем сложнее его комплектовать, но проще грузить. И наоборот, чем больше товар, тем проще его комплектовать и сложнее грузить.

Большие проблемы возникают при расчете загрузки кузова автомобиля разнородными товарами. Это «узкое» место в работе склада, и адекватных IT-продуктов, решающих эту проблему, я не встречал.

В принципе, объем кузова автомобиля невозможно использовать на все 100%, то есть так, чтобы коэффициент загрузки равнялся единице. Как правило, чем больше у вас разнородного товара, тем больше потери объема кузова. Например, на нашем предприятии не допускается загрузка автомобиля с коэффициентом ниже 0,6, да и то, учитывая вес некоторых материалов, если прежде ограничением не выступит грузоподъемность автомобиля.

А как вы определяете этот коэффициент?

Первое, что должно быть на складе, это справочник мер и весов товаров. На мой взгляд, руководитель склада обязан не просто выяснить, но досконально изучить, что у него есть, сколько это весит и какой занимает объем, так как именно по этим параметрам производится заказ и расчет загрузки автотранспорта. Если же характеристики всех товаров сведены в IT-базу, то при выписывании счета сразу видны объем и вес всего заказа, что позволяет немедленно сделать выбор в пользу того или иного транспортного средства. Ну а обладая подобными сведениями, получить коэффициент загрузки проще простого — необходимо объем товара разделить на объем кузова автомобиля.

В складировании строительных материалов есть свои особенности, связанные, главным образом, с большим количеством наименований и разнообразием физических характеристик товара. К сожалению, на складе стройматериалов достаточно сложно выделить, создать единую зону комплектации, потому что товары с различными весовыми и объемными характеристиками невозможно разместить в одном месте, причем, удобном для проведения отбора. Вызвано это тем, что хранение стройматериалов требует подержания в помещении определенной температуры и влажности, а для погрузочно-разгрузочных работ необходимо использовать разное оборудование. Поэтому приходится оптимизировать зоны хранения под конкретный товар, а весь ассортимент разделить на несколько групп. И только внутри этих групп товар распределяется на хранение согласно результатам проведенного АВС-анализа.

Каковы ваши действия при обнаружении ошибки в комплектации?

Разбор претензий, полученных от клиента, — проблема очень интересная, так как она сложнее поддается регулированию. Ведь если контролировать сотрудников — наша задача, то воздействовать на клиента мы никоим образом не можем.

Когда поступает претензия от клиента, проводится мини-инвентаризация, проверяются компьютерные остатки. Если товар клиенту не пришел, а на складе обнаруживается его излишек, то вся вина ложится на кладовщика, отпустившего товар, или комплектовщика, осуществлявшего сборку. И дело здесь даже не в размере наказания, а в его неотвратимости. Если выясняется, что экспедитор имел возможность проконтролировать кладовщика, но не сделал этого, то наказываются оба. Клиента извещают, что пропажа найдена, приносят извинения и восполняют недостачу.

Отсутствие товара и на складе клиента, и на складе поставщика вынуждает признать, что груз пропал. Можно выделить пять потенциальных зон исчезновения: 1) склад поставщика; 2) погрузка; 3) транспортировка; 4) разгрузка; 5) склад клиента.

Теперь нужно разобраться в зонах ответственности. Безусловно, они определены договором, но если перевозчик не наш, а нанят клиентом, то ответственность склада наступает в двух случаях из пяти возможных. Когда перевозчик наш и групповые места не вскрыты, то мы несем ответственность уже за три вероятности.

Однако это лишь рассуждения, которые вряд ли приобретут вес доказательств, тем более если клиент не хочет понимать или признавать, что и у него на складе существуют неразрешенные проблемы. Само собой, руководству склада будет проще отстаивать свою правоту в решении назревшего конфликта, если предварительные проверки показывают, что вероятность пропажи товара на собственном складе меньше, нежели в зоне ответственности клиента. В нашей компании отчетливо понимают, что разбор претензий всегда должен производиться в рамках конфликта. Но менеджеры претензионного отдела компании-заказчика, зачастую, оторваны от проблем собственного склада, а потому стандартный ответ на просьбу провести инвентаризацию на месте обычно сводится к следующему: «У нас все хорошо, ищите ошибку на своих складах». Только заняв обоснованную, но жесткую позицию можно добиться проведения расследования. Не редки случаи, когда при известной настойчивости клиенты сами находят утерянный товар на собственном складе.

Все эти особенности необходимо учитывать при принятии решения о возмещении или аргументированном отказе в удовлетворении претензий клиента.

Каков порядок разбора претензий?

Существует специальный бланк разбора претензий, в который заносятся отчеты и заключения всех ответственных лиц всех отделов предприятия.

Прежде всего нужно получить претензию клиента, причем сделать это так, чтобы он остался доволен тем, как с ним обращались. Не велика, но есть вероятность того, что на данном этапе заказчик попытается нас обмануть, например, завысив реальную недостачу. Чтобы развеять сомнения в недобросовестности клиента, организовывается контрольная доставка: создается комиссия, которая без уведомления клиента присутствует при погрузке и фиксирует факт правильной отгрузки. Если и в этом случае клиент продолжает сетовать на некачественное обслуживание и требовать возмещения недостачи, то от дальнейшего сотрудничества с ним лучше отказаться.

На втором этапе проводится мини-инвентаризация. Также создается комиссия, в которую входит товаровед и представитель коммерческого отдела. Если при инвентаризации нашли недостачу или излишек, то проблема решается сама собой.

В принципе все сложности учета товара на складе можно свести либо к недостаче, либо к излишку. Даже если происходит пересортица (вместо зеленой ручки вам дали красную), то и она состоит из двух частей — недостачи и излишка.

Опасность недостачи кроется в том, что отсутствующий на складе товар числится в базе данных и, возможно, даже продается. Поэтому любой работник, заметивший факт недостачи, должен максимально быстро снять товар с продаж. С излишком все проще: его обособляют от других товаров, маркируют и в ближайшее время доставляют клиенту.

Если ни недостач, ни излишков найдено не было, переходим к рассмотрению претензий к транспортному отделу. Как правило, на одном автомобиле перевозятся грузы сразу для нескольких клиентов, а значит, нельзя исключать возможности возникновения путаницы в заказах и отгрузке на местах. С клиентами у нас долговременные отношения, и почти всегда, если им завезли излишек, они его возвращают.

Отсутствие результатов на предыдущих этапах вынуждает компанию начать расследование. И здесь уже нет формализованных инструкций — в каждом конкретном случае проводится отдельное разбирательство. Однажды мы обнаружили две упаковки товара на железнодорожной станции — их просто забыли под стеллажами. По результатам проведенного расследования был составлен отчет о том, что потеря груза произошла не по вине склада или транспортной компании, а вследствие каких-то иных причин. Соответственно претензии заказчика остались неудовлетворенными.

Существует и еще один вариант. Недовложение в групповую упаковку предприятием-изготовителем. Если упаковка не вскрыта, а товара в ней не хватает, есть все основания предъявить претензии поставщику. Довольно часто он их удовлетворяет.

Если и в ходе комплексного расследования не удалось обнаружить груз, то руководитель совместно со специалистами должен принять решение о том, будет ли компания удовлетворять претензию и в каком объеме (целиком или только ее часть).

Как наказываются виновные?

Достоверно сказать, кто виноват, можно только в том случае, если обнаруженные излишки или недостачи подтверждаются мини-инвентаризацией. Иначе наказывать сотрудника не имеет никакого смысла, поскольку для персонала станет очевидным, что виновного просто «назначили». А это может привести к текучке кадров, недовольству сотрудников и поискам последними альтернативного способа заработка денег, иногда и в ущерб вашей компании.

У нас есть и бонусное правило: если расхождение на складе обнаружил сам кладовщик и успел об этом сообщить, то вина с него снимается. Каждый день кладовщики проводят инвентаризацию по своим секциям и сверяют перемещения товаров за день.

Каким образом вы добиваетесь качественной работы комплектовщиков?

Для того чтобы понять, качественно или нет работал персонал по обслуживанию клиентов, необходимо определить критерии оценки и собрать статистику. Работа кладовщика или комплектовщика по обслуживанию клиентов измеряется количеством отборов в промежуток времени. Соответственно показателем качества работы кладовщика является это соотношение ошибочных отборов к общему числу отборов.

По оценкам Luigi ALTIERI, члена правления AILOG (Ассоциации логистики и управления цепями поставок Италии), нормой считается три ошибки на 1000 отборов, то есть 0,3%. Но процент этот могут выдерживать только современные склады, работающие по «безбумажной» технологии с применением штрихкодирования товаров. У нас были времена, когда процент некачественных отборов был равен единице. Сейчас ошибки в среднем составляют 0,5% от общего числа проводимых операций.

Как мы этого добились? Во-первых, ввели понятную и логистически выверенную систему претензий. Во-вторых, реализовали систему маркировки всех поступающих на склад товаров (в целях сокращения затрат мы использовали обычный этикет-пистолет, а на стикеры нанесли продажный артикул). И в-третьих — хорошо себя зарекомендовавший в веках метод кнута и пряника. Видимо, как и большинство компаний, мы сначала воплотили только первую часть этого метода — понятное и прозрачное наказание виновных. И лишь спустя длительное время осознали важность и необходимость введения и «пряничной составляющей» — системы поощрений.

Суть ее проста: если процент неправильных отборов находится в допустимых пределах, то начисляется премия. Штрафуется всегда конкретный человек и за конкретную ошибку. А вот премируют группу людей, потому что вычислить, кто обслуживал данный отбор, очень трудоемко. Мы считаем количество отборов за период времени на участке отбора, учитываем количество претензий, делим и получаем известный коэффициент. В итоге люди получают либо премию, либо штраф, а иногда и то, и другое.

Если у вас склад с большим ассортиментом, то избежать ошибок невозможно, ошибаются все.

Проблема

Варианты решения

1)

Неравномерная загрузка

работников склада. Пиковая нагрузка, приходится на конец месяца.

1)Мотивировать работников, отвечающих за

продажи на равномерное распределение заказов в течение месяца.

2) Мотивировать клиентов.

3)Разобраться в причинах прихода товара от

поставщиков преимущественно в конце месяца.

1.1 Большое число ошибочных позиций в сформированном заказе (при

нормальной загрузке перепроверяется другим комплектовщиком, в случае пиковой нагрузки

этого не происходит).

1.2 Увеличенное время сборки заказа из-за недостатка работников для

своевременной сборки всех заказов в конце месяца.

2)

Слабое использование систем

автоматизации.

2.1 Некачественное формирование заказа продавцами из-за отсутствия реальной

оперативной информации о состоянии товарного запаса на складе.

2.1.1. Отсутствие правил резервирования.

Разработать систему резервирования не

допускающую формирования некорректных заказов.

2.1.2. Информационная система УС

позволяет вручную менять данные, что приводит к путанице и разногласию с

информационной системой УПП.

Интегрировать информационные системы, связать

базы данных.

2.1.3. При получении протокола разногласий блокируется вся позиция товара

на время инвентаризации.

Внедрить алгоритм отображения заблокированных

позиций с соответствующей пометкой.

2.2 Усложнение рутинных операций. План отгрузки формируется вручную, без

участия информационных систем, хотя такая возможность имеется.

1)Формировать план отгрузки из информационной

системы. 2)Изменить бизнес-процесс работы сотрудников отделов продаж.

2.3 Создание невыполнимых заказов. Имеется возможность создавать

«пустые» заказы, когда реально товар отсутствует и на складе и в магазине.

При этом товар не резервируется из заказа поставщикам.

Внедрить алгоритм, резервирующий отсутствующую

позицию в заказе поставщикам, создавая этот заказ в случае необходимости.

2.4 Создание большого количества заказов. Нет возможности объединять в

один заказ все заказы клиента (обратился клиент 17 раз — будет отправлено на

склад 17 заказов).

1)Внедрить алгоритм, позволяющий дополнять заказы клиента.

2) Изменить бизнес-процесс работы сотрудников

отдела продаж.

2.5 Отсутствие информации для анализа деятельности склада. Информационные

системы не накапливают статистических данных по работе сотрудников склада.

(Фамилия комплектовщика вносится после сборки заказа, время сборки не

фиксируется в системе, причины ошибок не фиксируются).

1)Внедрить алгоритм оптимизации распределения

заданий на сборку заказа.

2) Внедрить алгоритм учёта деятельности

сотрудников склада.

3) Изменить бизнес-процесс выполнения работ

сотрудниками склада.

3)

Отсутствие стандартных правил

сборки заказа.

3.1 Сложный контроль состояния заказа. Отсутствует обратная связь об

отклонениях в сборке заказа в случае самостоятельного вывоза товара клиентом.

1)Модернизировать информационную систему,

обеспечив отображение состояние формирования заказа.

2)Изменить бизнес-процесс работы работников

склада.

3.2 Отсутствует управление временем и датой сборки заказа.

Внедрить бизнес-процесс управления временем и

датой сборки заказа

4)

Сложный механизм

взаимодействия с магазинами.

4.1 Негарантированное формирование заказа, при наличии позиции заказа в

магазине. Администраторы магазинов не всегда возвращают товар на склад

(забывают это сделать, откладывают его для своих клиентов и т.п.).

Мотивировать администраторов магазинов на

своевременный возврат позиций заказа.

5)

Неоптимальные условия работы

склада.

5.1 Торопливая и невнимательная сборка заказа из-за физического

дискомфорта. Отсутствие отопления на складе.

Выдать теплую спецодежду.

Предусмотреть возможность обогреваться.

Доплачивать за работу в тяжелых условиях.

5.2 Сложная идентификация позиции заказа находящейся в адресной ячейке

склада. В одной ячейке находится несколько позиций (до 15).

Реконструировать склад.

5.3 Устройство стеллажей не позволяет использовать весь доступный объём

склада.

5.4 Затрудненный доступ к ячейкам склада, в случае хранения товара в

проходах.

Изменить процесс приёмки товара на склад,

обеспечив его равномерную загрузку без пиковых перегрузок.

Одним из эффективных способов повышения производительности и точности работы склада является сокращение ошибок, допущенных при выборке товаров.

Каждая ошибка выборки товаров в какой-то степени обходится дорого. Если выбрано больше товаров, чем было заказано, то, конечно, клиент будет очень рад таким подаркам, но это на прямую повлияет на вашу прибыль и точность учета вашего товара.

Точно так же, если выбрано слишком мало товаров или выбраны неправильные товары, то вы не только получите в результате недовольного клиента, но вам еще и придется потратить время на замену заказа. Возможно, в качестве извинения вам придется предложить скидку, и это снова влияет на вашу прибыль.

Конечно, в любой системе, в которой работает человек, есть место человеческому фактору и ошибкам. Как бы работники не старались, практически невозможно быть на 100 процентов точным в 100 процентах случаев.

Поэтому, если вам удастся снизить уровень человеческих ошибок, то вы, безусловно, увидите целый ряд улучшений, которые коснутся как прибыльности, так и повышения уровня обслуживания клиентов.

Итак, как же снизить количество ошибок комплектации на складе?

Шаг первый: подсчет

Шаг первый: подсчет

Ведите учет всех допущенных ошибок, а также записывайте, на каком именно этапе они происходят. Вы можете вести учет количества ошибок, потом выводить процент ошибок и проводить сопоставление относительно того, где и когда на вашем складе они происходят и на каком этапе.

Вооружившись этой информацией, вы сможете увидеть закономерность и принять корректирующие меры. Например, некоторые члены вашей команды могут постоянно совершать ошибки, поэтому они нуждаются в дополнительном обучении.

Собирая и анализируя данные об ошибках комплектации (и делая это последовательно, а не одноразово или время от времени), вы сделаете отличный первый шаг в сторону сокращении числа ошибок комплектации на вашем складе.

Шаг два: взаимодействие

Ведение учета ошибок выбора, а также того, где и как они происходят, в интересах абсолютно каждого, и очень важно донести этот момент до ваших сотрудников, чтобы они вас поддержали.

Подчеркните, что вы команда и должны работать вместе, чтобы уменьшить количество ошибок. Дайте им знать, что вы пытаетесь определить причину их возникновения и предложите дополнительную подготовку людям, которые в ней нуждаются (не стоит проводить дополнительные обучения для всех поголовно).

Создайте атмосферу доверия, чтобы ваша команда чувствовала себя уверенно, чтобы люди имели смелость признать свои ошибки, и чтоб их можно было быстро исправить.

Также прислушивайтесь к отзывам людей, которые проводят комплектацию. Они способны определить процессы, в которых с большей вероятностью будут допущены ошибки, и у них могут быть предложения по улучшениям, которые могли бы помочь снизить уровень ошибок.

Шаг третий: создайте хорошую рабочую среду

Среда, в которой мы работаем, оказывает определенное влияние на наше настроение и, в свою очередь, на то, насколько хорошо мы работаем. Что вы можете сделать, чтобы улучшить рабочую среду для своих сотрудников?

Если у вашего персонала есть удобная уборная, если на складе чисто, если освещение яркое, но не слепящее, или, возможно, у вас есть циновки на бетонном полу – все эти небольшие нюансы влияют на рабочую среду, они помогут вашему персоналу чувствовать себя более мотивированным. А мотивированные люди совершают меньше ошибок.

Шаг четвертый: глубоко погрузитесь во все рабочие процессы

Как давно вы начали внимательно изучать и анализировать все процессы, которые происходят на вашем складе?

Если вы глубоко вникнете в то, как работает каждая система на вашем складе, и как проходит каждый из процессов, то вы сможете определить области, работу в которых можно улучшить, а это принесет пользу по всем направлениям, а не только снизит количество ошибок выбора товаров.

И не стоит думать, что раз у вас все идет по накатанной схеме, то там не стоит разбираться в процессах и углубляться в детали.

Пройдите лично все этапы, проведите время в складском помещении, посмотрите, как именно проходит каждый этап, и, что важно, после всего этого поговорите со своей командой. У ваших сотрудников вполне могут быть хорошие идеи, которые стоило бы реализовать.

Шаг пятый: внедрите систему проверки

Чтобы уменьшить количество ошибок, также стоит ввести систему проверки, то есть перед отправкой все отобранные по заказу товары должны быть проверены повторно. Однако учитывайте тот факт, что это лишний этап, который может замедлить вашу работу и оказаться контрпродуктивным; то, что вы получите за счет уменьшения ошибок выборки, вы можете потерять, добавив этот дополнительный этап.

Как альтернативный вариант можно проводить выборочные проверки. Это принесет пользу сразу в нескольких отношениях. Во-первых, так можно обнаружить хотя бы некоторые ошибки. Во-вторых, если ваша команда знает, что проводятся выборочные проверки, все они будут проявлять большую бдительность.

Шаг шестой: поймите, когда и где возникают ошибки

Не все ошибки допускаются именно на этапе комплектации. Внимательно изучите абсолютно все этапы, начиная с принятия заказа, и заканчивая его отправкой. Вполне возможно, что часть ошибок вообще не имеет никакого отношения к выборке товаров.

Шаг седьмой: оснастите склад качественным оборудованием

До сих пор мы говорили об ошибках, которые допускают люди в процессе работы. Но как насчет оборудования, которое вы используете на своем складе? Если вы не используете лучшее оборудование на складе, или если пространство вашего склада не оптимизировано, то ошибки, скорее всего, так и будут возникать.

Так, например, автоматизация поможет снизить уровень ошибок выборки, просто потому, что она уберет из процесса человеческий фактор.

Мы выделили семь относительно простых шагов, которые можно предпринять для снижения уровня ошибок комплектации в работе вашего склада, что, несомненно, повысит уровень эффективности и прибыльности вашего бизнеса.

Если вы хотите поговорить с командой о складских решениях – в частности, если вы хотите внедрить автоматизацию – тогда, пожалуйста, свяжитесь с нами.

Привет, vc.ru. Меня зовут Виталий, я развиваю e-commerce компанию ФормФикс и сегодня расскажу о проблеме возвратов в интернет-магазине и на маркетплейсах из-за ошибок при сборке заказов и о том, как мы ее решили.

Как мы поняли что теряем деньги на ошибочной сборке?

Мы работаем больше трех лет и начинали с того, что делали все сами: от звонка до упаковки заказов. Каждая ошибка была нашей собственной и была заметна.

Сейчас, когда заказов стало гораздо больше (4+ тыс. ежемесячно по всем каналам), а команда разрослась до 20 человек, ошибки стали нам незаметны: получили возврат и ладно, общий процент в норме, каждый заказ лично не проконтролируешь.

Однажды я залез в кабинет продавца Ozon, раздел жалобы, где увидел такое:

Таких обращений у нас около 10 в месяц. Вроде немного, да? Но если учесть то, что это только те, кто оставил жалобу и только лишь по одному каналу продаж, масштаб проблемы может удивить.

Сколько в реальности стоит одна ошибка при сборке?

Разберем на примере Ozon.

При сборке заказов по FBS у нас следующие статьи расхода:

- Упаковка заказа (мешок/пленка/коробка/этикетки) — около 50 р.

- Сборка (общий фот+аренда / кол-во заказов) — примерно 80 р.

- Доставка до склада маркетплейса — 20 р. /шт

Что будет при возврате? Посмотрим на примере из кабинета Ozon:

Видим, что товар прокатился туда (-708 р.) , обратно (-575 р.) и 8 р. Ушло на бонусы продавца. Итого — 1291 р.

Теперь прибавляем наши расходы:

- Собрали и упаковали за 50р. +80р.

- Доставили до склада МП 20р.

- Доставили со склада МП обратно на наш склад 20р.

- Разборали и приняли возврат, так же как и сборка еще 80р.

Итоговые затраты (= потери) на возврат заказа в данном примере составили 1541 р.

А еще, товар может повредиться в процессе доставки и возврата, мы упустили всю выгоду с этого заказа, клиент получил негативный опыт и так далее.

Сумма у вас может быть меньше или больше, здесь многое зависит от стоимости логистики и типа товаров, но, в любом случае, она внушительная и гораздо больше, чем вам кажется.

Даже если посчитаем 10 заказов в месяц (только тех кто оставил жалобу) — это минус 15 410 р. ежемесячно Только на одном канале продаж. В реальности эта цифра в разы больше.

80 000 р.

Решили что надо с этим что-то делать и начали искать варианты.

Причины ошибок и варианты решения

Если кратко, мы выделили 2 основные причины ошибок:

- Человеческий фактор (забыл / перепутал / не увидел / не подумал)

- Неправильно организованная работа всего склада (расположение товаров, регламенты сборки, отсутствие сборочного листа и т. д.)

Если с решением второй проблемы более менее понятно — можно внедрить ячеистое хранение, сборочные листы и организовать структурную работу, то что делать с тем, что человек является человеком?

Есть несколько путей:

- Ввести санкции — штрафовать, лишать премий и так далее. Человек от этого не станет роботом с точностью сборки 99,9%, а вот обиженным сотрудником, который со злости после штрафа стащит что-нибудь с вашего склада — запросто! Не наш метод.

- Обучать и искать внимательных людей — у нас крутая команда на складе, более 2 лет слаженной работы, а ошибки есть. Это не работает.

- Выстроить технический процесс так, чтобы допустить ошибку было крайне трудно или невозможно. Мы в компании любим автоматизацию процессов, 1 раз сделал и забыл о проблеме навсегда, что может быть круче. Поэтому выбрали вариант 3.

Как мы исключили ошибки?

Мы ведем складской учет и собираем заказы в системе МойСклад.

Здесь есть функция «Проверка комплектации», которая, казалось бы, должна помочь, но есть НО:

- Проверка не является обязательной

- Результат проверки не записывается в логи

То есть понять проверял ли кто-то по факту комплектацию заказа или нет мы не можем.

Мы посмотрели, что в маркетплейсе приложений для МоегоСклада также нет решения и решили реализовать этот функционал сами.

Взяли в штат разработчика и сделали свое приложение для МойСклад, которое помогло нам, помогаем другим пользователям и надеемся, окупит расходы на его создание:)

Назвали приложение просто – Безошибочная сборка

Как работает «Безошибочная сборка»?

- Делает проверку комплектации обязательной (не даст перевести заказ в выбранный вами статус без проверки).

- Может автоматически переводить заказ в определенный статус или делать отгрузку после проверки.

- Записывает в логи, кто и во сколько проверил заказ.

Это основной функционал, есть еще много дополнительных настроек, старались сделать его максимально гибким, чтобы подошел любому пользователю. Полное описание можно посмотреть тут

После установки и базовых настроек приложения в МоемСкладе появляется такой виджет:

Нажав не него, открывается окно проверки, в котором сборщик сканирует все позиции в заказе:

После успешной сборки виджет меняет статус и позволяет сотруднику закрыть заказ:

А в логах записывается информация о пользователе, выполнившем проверку:

Просто? Да!

Базовый функционал и ничего хитрого? — Да!

Работает и экономит хорошие деньги? — Да!

Конечно, я, как предприниматель, не пишу статьи ради развлечения, а хочу чтобы вы обязательно установили наше приложение, если пользуетесь для сборки заказов системой МойСклад.

Уверен, что оно сэкономит для вашего бизнеса хорошие деньги.

Сайт приложения «Безошибочная сборка» для МойСклад — bez-oshibok. pro

Есть 2 недели бесплатного триала, в случае вопросов по настройке, пишите в Telegram приложения — поможем разобраться.

Шаг первый: подсчет

Шаг первый: подсчет