Клепальные работы

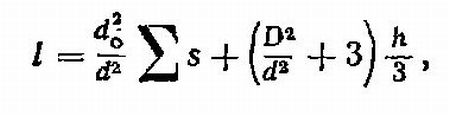

- Формула определения длин заклепок с конической головкой

где l — длина заклепки; d0 — диаметр отверстия под заклепку; d — диаметр тела заклепки; — сумма толщин металла или материала, подлежащего склепыванию; D — диаметр головки заклепки; h — высота головки заклепки; m — высота сферической части полупотайной головки.

Какие используются методы клепки?

В зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка. Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная, клепка давлением более качественна и бесшумна.

Назвать инструмент, используемый для ручной и механической клепки.

Для ручной клепки используются молотки для формирования головки заклепки, обжимки, поддержки, прихваты и клещи. Для механической клепки используются пневматические или электрические молотки, клепальные клещи, подпоры под головки заклепок, консоли. На больших промышленных предприятиях используются клепальные машины — эксцентриковые и гидравлические.

Назвать несколько способов нагревания заклепок.

Заклепки можно нагревать в кузнечном горне, контактно, токами промышленной частоты на электрических нагревательных установках, а также газовым пламенем.

Назвать ошибки при клепке.

Неправильная клепка появляется вследствие недогретой или перегретой заклепки, плохой подгонки друг к другу соединяемых элементов, ошибки при формировании головки, чрезмерно короткого или длинного тела заклепки, искривления тела заклепки в отверстии, а также из-за слишком глубокого отверстия, просверленного сверлом для потайной головки.

Какие правило безопасности нужно соблюдать при клепке?

Для клепки прежде всего нужно использовать исправный инструмент. На руки следует надеть рукавицы, глаза защитить очками. Следует правильно установить головку заклепки в поддержку или консоль, правильно установить обжимку на тело заклепки. Во время клепки не касаться рукой обжимки.

Страницы: 1 2 3 4

Автор

admin

|

Категория

|

11 22nd, 2008

|

Комментариев нет

Теги: вал, взрыв, клепка, металл, молот, олово, операция, сварка, сверло, стали, ток

Дефекты клепки. Виды и причины брака при выполнении клепки.

Оцените запись

Содержание

- Дефекты клепки.

- Вид склепанных листов при чрезмерном обжатии.

- Заклепка с конической головкой.

При горячей клепке стержень перед образованием головки должен плотно заполнить заклепочное отверстие. Кроме того, заклепка не только должна прилегать своими головками к внешним поверхностям склепываемых частей, но и стягивать их, не допуская сдвига одной из склепанных деталей по отношению к другой. Сдвиг вызывает изгибающие и срезывающие усилия в стержне заклепки. Поэтому для получения клепки высокого качества необходимо:

а) заклепки нагревать равномерно по всей длине до температуры 1000—1100° с тем, однако, чтобы в отверстие они входили от легких ударов молотка;

б) устанавливать заклепки так же, как и клепать их с пропуском нескольких заклепочных отверстий, а затем склепывать промежуточные отверстия;

в) сборочные болты заменять заклепками после клепки соседних с ними заклепок;

г) удалять окалину с заклепок перед установкой в заклепочное отверстие и регулярно охлаждать обжимки.

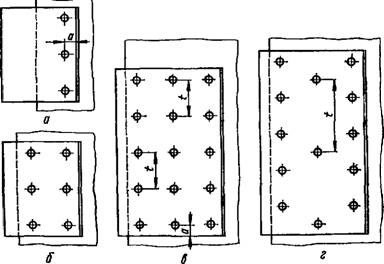

Дефекты клепки.

Рис. 1. Дефекты клепки:

а — неплотное прилегание головки; б — сбитая в сторону головка; в — маломерная головка; г—необжатая головка; д — рваные края головки; е — рваная головка и зарубы на листе; ж — грибовидная головка; з — неплотное прилегание головки по всему контуру; и – косая заклепка.

Несоблюдение этих требований приводит к дефектам при клепке. Дефекты при клепке могут быть следующие:

а) неплотное прилегание природной и замыкающей головки к поверхности листа, что проверяется щупом толщиной 0,1 мм (рис. 1, а);

б) наличие сбитых в сторону замыкающих головок (рис. 1, б);

в) маломерные и необжатые головки, получающиеся из-за недостаточной длины стержня (рис. 1, в, г);

г) рваные края головки из-за пережога или плохого качества металла заклепки (рис. 1, д).

Кроме того, при клепке дефекты могут заключаться в зарубках на металле вокруг головки и на самой головке (рис. 1, е); в грибовидных природных головках (рис. 1, ж) в неплотном прилегании природных головок вследствие изготовления заклепок изношенными штампами (рис. 1, з) и в косине заклепок (рис. 1, и), при которой одна сторона природной головки плотно прилегает к листу, а другая — образует щель с листом.

При наличии зарубок на металле вокруг головок более 0,5 мм необходимо полностью сменить листы. Во всех остальных случаях не качественно поставленные заклепки срубаются и заменяются новыми. Совершенно не допускается установка пережженных заклепок.

Кроме наружного осмотра, головки обстукиваются молотком. Звук должен быть чистым без дребезжания, а положенный палец на соседнюю головку не должен ощущать сотрясения от удара молотка.

Если чистоты звука нет и ощущается сотрясение, значит заклепки слабые. В таких случаях их срубают и заменяют новыми.

Плохое качество клепки вызывается:

а) в процессе подготовки к клепке: неправильным подведением краев листа; плохой очисткой заусенцев, которые понижают плотность шва;

б) в процессе клепки:

чрезмерным давлением на заклепку, что ведет к сплющиванию металла под головкой и отставанию кромки листа от другого, прилегающего листа (рис. 2);

чрезмерным нагревом, вызывающим трещины на металле, разрывы и выпучивание кромок листа.

Вид склепанных листов при чрезмерном обжатии.

Рис. 2. Вид склепанных листов при чрезмерном обжатии.

Нужно отметить, что длительная работа обжимкой вокруг головки на листе образует зарубки, а ранний отвод обжимки — вытяжку стержня заклепки, что влечет за собой уменьшение стягивающих усилий, а иногда и отрыв головки.

Ручную клепку следует производить молотком, но не кувалдой. Головка заклепки обязана быть правильной формы, а длина заклепки не должна превышать больше чем четыре её диаметра. При машинной клепке осаживание стержня производят давлением не более чем 6,5 – 8 т/см2, после образовывается головка заклепки и выдерживается под давление столько секунд, сколько миллиметров в её диаметре.

При машинной клепке осаживание стержня не распространяется в полной мере на его отдаленный конец. Поэтому было предложено применять заклепки без природной головки, чтобы образовать последнюю в процессе клепки. При таком способе стержень одинаково осаживается с обоих концов. Но этот способ требует установки склепываемых частей на равных расстояниях от обеих обжимок. Поэтому он большого распространения не получил.

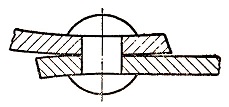

Заклепка с конической головкой.

Рис. 3. Заклепка с конической головкой.

Вместо него была предложена заклепка с конической головкой (рис. 3). Заклепка с конической головкой дешевле обычной ввиду меньшего износа штампа при изготовлении. Она заполняет отверстие под давлением на стержень с обеих сторон, центрируется автоматически в отверстии вследствие конусности своей головки и не нуждается в чеканке. Кроме того, при давлении на оба конца заклепки окалина самопроизвольно отделяется от головок. Для образования обеих головок нормальных размеров заклепка должна равномерно нагреваться.

и способы

предупреждения

Таблица 15

|

Дефект |

Причина |

Способ |

|

Заклепка |

Диаметр отверстия |

Правильно выбирать |

|

Прогиб листовой |

Диаметр стержня |

Заклепку из |

|

Стержень заклепки |

Слишком большой |

Вбить заклепку |

|

Замыкающая |

Длина стержня |

Выбить заклепку |

|

«Вздутие» металла |

Клепка производилась |

Заклепку выбить |

|

Вмятины на |

Неаккуратная |

При образовании |

Контрольные вопросы:

-

Почему заклепки

следует изготовлять из пластических

материалов? -

Почему материал

склепываемых деталей и заклепки должен

быть одинаковым? -

Как определить

длину стержня заклепки?

Тема 15 Пайка, склеивание и лужение

Студент должен:

знать:

-

назначение пайки

и область применения; -

разновидности

припоев и флюсов, и область их применения; -

инструмент для

пайки; -

виды паяных швов;

-

правила техники

безопасности и противопожарной

безопасности при

выполнении пайки.

уметь:

-

выполнять

технологический процесс пайки.

Оснащение

рабочего места:

слесарный

верстак; стол с устройством для разжигания

паяльных ламп и вытяжным зонтом; лампы

паяльные; паяльники периодического

подогрева (тепловые); паяльники

непрерывного подогрева (электрические);

напильники разные; клещи кузнечные;

плоскогубцы; шлифовальная шкурка; щетки

металлические; тигель; ванна кислото-упорная;

ванна промывочная; кисточки волосяные;

ветошь; цинк листовой; оловянно-свинцовый

припой; олово; нашатырь кусковый;

канифоль; соляная кислота; 25%-ный раствор

соляной кислоты; хлористый цинк; 10%-ный

раствор каустической соды; бензин;

ацетон; рукавицы брезентовые; очки

защитные.

Для пайки

тугоплавкими припоями: горн кузнечный,

муфельная печь или установка ТВЧ,

медно-цинковые припои; бура.

Пайкой

называется

соединение деталей в нагретом состоянии

с помощью сравнительно легкоплавкого

металла, называемого припоем. Пайка

широко распространена в различных

отраслях промышленности для создания

неразъемных соединений различных

заготовок и деталей из стали, цветных

металлов и их сплавов, а также разнородных

металлов. Пайку применяют при изготовлении

радио- и электроприборов, резервуаров,

радиотоваров, твердосплавного режущего

инструмента и т.п. Сущность пайки состоит

в том, что расплавленный припой под

действием капиллярных сил заполняет

зазор между паяемыми поверхностями

деталей, смачивает их и диффундирует

(проникает) в металл.

После остывания

припоя в зоне соприкосновения деталей

образуется плотное и достаточно прочное

соединение, называемое паяльным швом.

Качество, прочность и эксплуатационная

надежность паяного соединения зависит

от правильного выбора припоя и тщательности

подготовки соединяемых поверхностей

под пайку.

а

— прямой

встык; б

— внакладку; в

— ступенчатый встык;

г

— косой встык; д

— встык с накладкой, е

— враструб

Рисунок

15.1 Виды швов

Для очистки

поверхностей применяют зачистку

напильниками, металлическими щетками,

шлифовальной шкуркой и т.п. Детали,

полученные обработкой резанием (всухую),

паяют без дополнительной зачистки. Если

при механической или слесарной обработке

применяли масло или эмульсию, то их

перед пайкой удаляют обезжириванием в

бензине, ацетоне и других веществах.

Перед пайкой детали плотно подгоняют

одну к другой. При нагреве соединяемых

пайкой деталей их поверхности окисляются

(покрываются тонкой пленкой), в результате

чего припой не пристает к деталям. Для

удаления окисной пленки применяют

паяльные флюсы, которые растворяют

окислы, образуют легко удаляемые шлаки,

способствуют лучшему смачиванию паяемых

поверхностей расплавленным припоем и

затеканию его в зазоры. Для легкоплавких

припоев применяют следующие флюсы:

хлористый цинк (травленая соляная

кислота), нашатырь (хлористый аммоний)

и канифоль. Для тугоплавких припоев

применяют борную кислоту и буру. При

пайке чугуна, алюминия, нержавеющих

сталей применяют различные составы

флюсов.

Наиболее

распространенные инструменты для

выполнения пайки – паяльники периодического

и непрерывного подогрева. Паяльники

периодического подогрева молоткового

и торцового типов (рис. 15.2) изготовляют

из куска высококачественной красной

меди призматической клиновидной формы,

закрепленного на стальном стержне с

деревянной рукояткой на конце. Такой

паяльник периодически подогревают от

постороннего источника теплоты – горн,

паяльная лампа, пламя газовой горелки

и т.п.

Рис.

15.2. Паяльник периодического

нагрева

а — угловой; б

— прямой

Наиболее часто

для нагрева используют паяльные лампы

(рис.15.5.). К паяльникам непрерывного

подогрева относятся электрические

паяльники (рис. 15.3), позволяющие

осуществлять пайку непрерывно. Они

удобны в обращении, обеспечивают

постоянную температуру, при работе

меньше образуется вредных газов.

а

— прямой: 1 — электрический шнур; 2 —

электрическая вилка; 3 — рабочая часть;

4, 7 — хомутики;

5

— кожух; 6 — нагревательный элемент; 8 —

стержень; 9 — рукоятка; б

— угловой

Рисунок

15.3 Электрический паяльник

а

— газовый; б

— бензиновый; 1 — рабочая часть; 2 — стержень;

3 — хомутик; 4 — горелка; 5, 9 — краны; 6 —

рукоятка; 7, 8 — штуцеры; 10 — сопло; 11 —

бензиновая горелка; 12 — рукоятка-резервуар

Рисунок 15.4 Паяльники

непрерывного нагрева

Лужением

называется процесс покрытия поверхностей

металлических деталей тонким слоем

расплавленного олова или оловянно-свинцовыми

сплавами (припоями). Лужение производят

в целях защиты деталей от коррозии и

окисления, подготовки поверхностей

соединяемых деталей к пайке легкоплавкими

припоями, перед заливкой подшипников

баббитом и в тех случаях, когда от

изготовленного сосуда требуется

герметичность.

Лужение поверхностей

производят горячим и электрическим

способами. Лужение горячим способом

благодаря своей простоте, легкости

выполнения и несложному оборудованию

находит широкое применение при слесарной

обработке.

Приемы

пайки легкоплавкими припоями.

После подготовки паяемых поверхностей

деталей, их подгонки и скрепления

приступают к пайке. Зазоры между деталями

не должны превышать 0,05…0,15 мм для стали

и 0,1…0,3 мм для меди. При использовании

периодически подогреваемого паяльника

его носок очищают от следов окалины

напильником, заправляют под углом

30…400,

снимают заусенцы, слегка закруглив

ребро носка. Защищенный паяльник

нагревают паяльной лампой или другим

источником теплоты до 350…4000С

для пайки крупных деталей и до 250…3000С

для пайки мелких деталей и листового

материала. Нагревают рабочую часть

(обушок) паяльника. Нагрев паяльника

лучше всего выполнять керосиновой

паяльной лампой (рис.15.5).

1 — трубка подвода

воздуха;

2 — резервуар;

3 — воздушное

пространство;

4 — нагревательная

чаша;

5 — каналы;

6 — труба;

7 — смеситель;

8 — сопло;

9 — ветрозащитное

устройство;

10 — вентиль;

11 — крышка;

12 — насос

Рисунок

15.5 Паяльная лампа

Для разжигания

лампы надо налить в ванночку 3 немного

бензина и поджечь его. Перед разжиганием

лампы вентиль 4 закрывают, а воздушный

клапан 2 открывают. К моменту полного

сгорания бензина в ванночке 3 следует

закрыть клапан 2, подкачать воздух в

резервуар 1, слегка открыть вентиль 4 и

поставить лампу около защитного

устройства (или кирпича) на расстоянии

10…15 см, прогреть змеевик лампы малым

пламенем, а затем отрегулировать

интенсивность горения. Гасят лампу

закрытием вентиля 4 и выпуском воздуха

из резервуара 1 клапаном 2. При засорении

ниппеля лампы его прочищают примусной

иголкой.

Рисунок

15.6 Нагрев паяльника

Рисунок

15.7 Подготовка паяльника к

работе

Для

нагрева паяльник помещают в специальное

устройство (рис.15.6, а), следя, чтобы его

рабочая часть (обушок) находилась в

некоптящей зоне пламени. Нагретый

паяльник в перерывах между пайкой кладут

на подставку, согнутую из стального

прутка (рис.15.6, б).

Приемы подготовки

паяльника к работе легкоплавким припоем

показаны на рис.15.7, а…в. Нагретый паяльник

сначала очищают от окалины погружением

в хлористый цинк или нашатырь (рис.15.7,

а), затем производят облуживание рабочей

части носка паяльника, для чего очищенным

в хлористом цинке паяльником набирают

с прутка одну-две капли припоя (рис.15.7,

б) и производят трущие (возвратно-поступательные)

движения по кусковому нашатырю до тех

пор, пока носок не покроется ровным

слоем припоя (рис.15.7, в). Затем протравливают

место спая, для чего кисточкой наносят

раствор хлористого цинка или другой

флюс. После этого паяльник накладывают

на место пайки, где расплавленный припой

стекает с паяльника и заполняет зазоры

между деталями. Если припой не растекается

по поверхности, не затекает по поверхности

и не затекает в зазор, то место пайки

надо еще раз покрыть флюсом и повторить

операцию пайки. Скорость перемещения

паяльника вдоль паяемого шва, или

скорость прогрева, зависит от массы

паяльника, температура его нагрева и

массы (толщины) паяемых деталей. Приемы

пайки легкоплавким припоем показаны

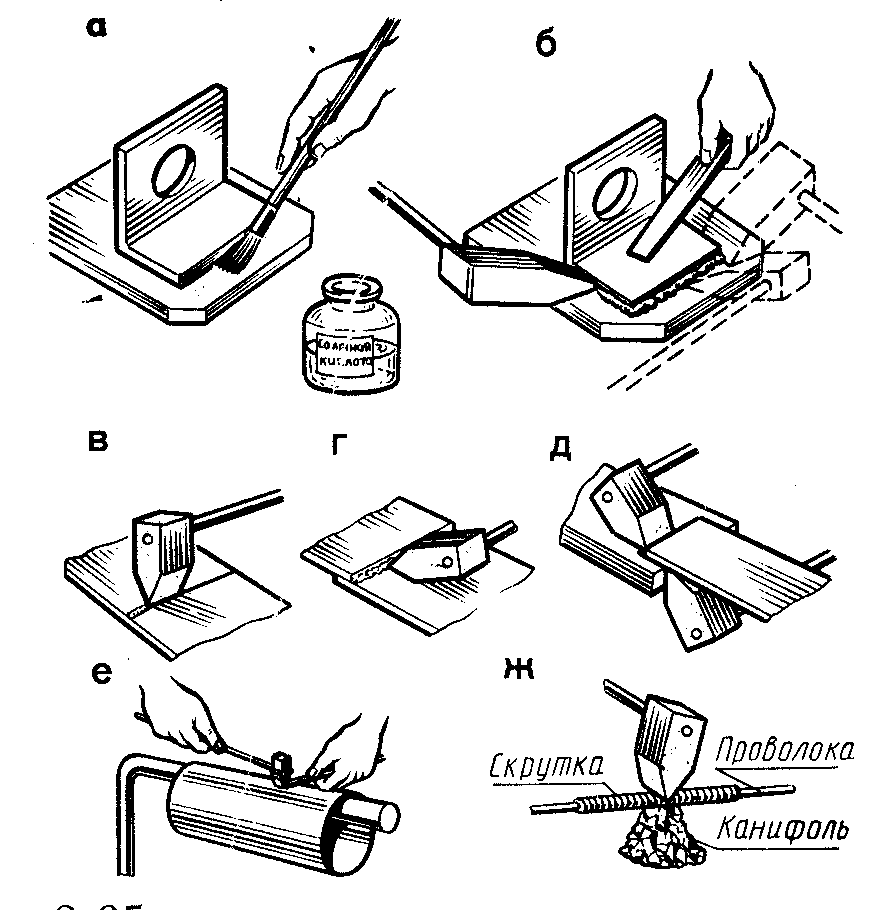

на рис.15.8, а…ж.

а

— протравливание

места пайки с флюсом (хлористым цинком);

б —

нанесение припоя и перемещение паяльника

по шву; в

— пайка в стык;

г — пайка в

нахлестку; д

— пайка толстой пластины к тонкой;

е — пайка

трубы; ж —

пайка толстых проводов и стержней

Рисунок

15.8 Приемы пайки легкоплавким

припоем

Если припой не

заполняет зазор шва, а тянется за

паяльником или превращается в кашеобразную

массу, то паяльник остыл или недостаточно

нагрет. Перегрев паяльника влечет

повышение окалинообразования и ухудшение

лужения носка. Часто перед пайкой для

надежного схватывания припоя применяют

предварительное облуживание поверхностей

спая, для чего эти поверхности покрывают

тонким слоем припоя или олова.

После пайки

полученного шва следует удалить остатки

флюса путем промывания детали в проточной

воде, затем в водном растворе каустической

соды, снова в проточной воде и просушить.

Контроль пайки проводят внешним осмотром

шва на герметичность (не допускается

течь спаянного сосуда, наполненного

водой) и прочность (деталь, изогнутая в

месте спая, не должна иметь трещин).

При пайке деталей

из меди и ее сплавов, в том числе проволоки,

лучшим флюсом является канифоль.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

СЛЕСАРНОЕ ДЕЛО

Клепальные работы и инструмент для клепки

213. Что такое клепка?

Клепка — это операция получения неразъемного соеди* нения материалов с использованием стержней, называемых заклепками. Заклепка, заканчивающаяся головкой, устанавливается в отверстие соединяемых материалов. Выступающая из отверстия часть заклепки расклепывается в холодном или горячем состоянии, образуя вторую головку.

214. Назвать виды заклепок в зависимости от формы головки и области их применения.

Заклепочные соединения применяются:

1. В конструкциях, работающих под действием вибрационной и ударной нагрузки, при высоких требованиях S8

к надежности соединения, когда сварка этих соединении технологически затруднена или невозможна.

2. Когда нагревание мест соединения при сварке недопустимо вследствие возможности коробления, термических изменений в металлах и появляющихся значительных внутренних напряжений.

3. В случае соединения различных металлов и материалов, для которых сварка неприменима.

Для выполнения заклепочных соединений применяются следующие виды заклепок, с полукруглой головкой, с потайной головкой, с полу потайной головкой, трубчатая, взрывная, разрезная Кроме этих видов заклепок, показанных на рис 33, применяются заклепки с плоско-конической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой.

215. Назвать материалы, из которых изготовляются заклепки.

Заклепки изготовляются из углеродистой стали, меди, латуни или алюминия. При соединении металлов подбирают заклепку из того же материала, что и соединяемые элементы

216 Из каких частей состоит заклепка?

Заклепка состоит из головки и цилиндрического стержня, называемого телом заклепки.

Часть заклепки, выступающая с другой стороны соединяемого материала и предназначенная для формирования замыкающей головки, называется ножкой.

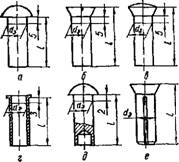

217 Как измеряется длина отдельных видов заклепок, а также диаметра

Рис. 33 Заклепки:

А — с полукруглой головкой, б — с потайной воловкой, в — с полупотайной головкой, г — трубчатая, д — взрывная, е — разрезная

Длина заклепки с полукруглой головкой измеряется до основания головки (длина тела), длина заклепки с потайной головкой измеряется вместе с головкой, длина заклепки с полупотайной головкой измеряется от грани перехода сферы к конусу до торца тела заклепки. 89

Диаметр заклепки определяется диаметром тела и измеряется на расстоянии 6 мм от основания голощщд

218. Каким должен быть диаметр бтверстия при горячей клепке?

Диаметр отверстия d0 под заклепку при горячей клепке должен быть la 1 Мм больше диаметра заклепки:

DQ = d3 — f — 1 мм.

219. До какого диаметра заклепок можно применять холодную клепку?

Рис. 34. Виды заклепочных соединений; а — внахлестку; б — встык с одной накладкой; в встык с двумя накладками, симметричные; г — встык с двумй накладками, несимметричны!.

Стальную заклепку с диаметром d9 до 14 мм мож$о расклепывать в холодном состоянии. Заклепки с диаметром более 14 мм клепаются в горячем состоянии. Диаметры заклепок от 10 до 37 мм увеличиваются через 3 мм.

220. Какие отверстия используются при клепке? При клепке используются просверленные, проколотые

Или пробитые отверстия. При заклепочных соединениях прочных, плотных и прочно-плотных используются исключительно просверленные отверстия.

221. Назвать виды заклепочных соединений. Заклепочные соединения бывают: внахлестку, встык

С одной накладкой, встык с двумя накладкамй симметрично, встык С двумя накладками несимметрично (рис. 34),

222. Назвать виды заклепочных соединений в зависимости от их прочности и плотности.

С точки зрения прочности и плотности используются следующие виды соединений: прочные, от которых тре-

буется только механическая прочность; плотные, к которым предъявляются только требования плотности и герметичности, и прочно-плотные, от которых пбмимо механической прочности требуется также герметичность соединения, достигаемая увеличением головки и наличием подголовка заклепки, достаточно частым их размещением и подчеканкой обреза соединяемых листов и головок заклейок.

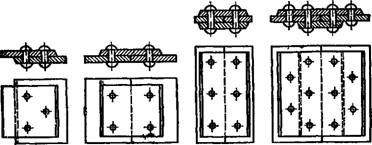

Рис. 35. Виды заклепочных швов:

А — однорядный; б — двухрядный; в — многорядный полный; г — многорядный неполный.

223. Назвать виды заклепочных швов. Заклепочные швы делятся на продольные, ноыеречные

И наклонные. Они могут быть однорядные, двухрядные и многорядные (параллельные и с шахматным расположением заклепок).

Швы могут быть полные и неполные (рис. 35).

224. Что нужно определить перед тем, как приступить к клепке различных видов заклепочных соединений?

Перед тем, как приступить к клепке разных видов за — клот/очных соединений, следует определить шаг t (шаг данного ряда — это расстояние между двумя ближайшими

91

Заклепками в этом ряду, шаг шва — это наименьшая кратность всех шагов в рядах), а также расстояние оси заклепок от края полосы а (рис. 35).

225. Какова формула для определения полной длины заклепки с полукруглой головкой?

Для определения длин заклепок применяются следующие формулы:

Для заклепок с полукруглой головкой

Для заклепок с потайной головкой

1 d2 Zj Ь ^ d* 3 ‘ для заклепок с полупотайной головкой

Для заклепок с конической головкой

Где I — длина заклепки; dQ — диаметр отверстия под заклепку; d — диаметр тела заклепки; s — сумма толщин металла или материала, подлежащего склепыванию; D — диаметр головки заклепки; h — высота головки заклепки; т — высота сферической части полупотайной головки.

226. Какие используются методы клепки?

В зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка.

Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная, клепка давлением более качественна и бесшумна.

227. Назвать инструмент, используемый для ручной и механической клепки.

Для ручной клепки используются молотки для формирования головки заклепки, обжимки, поддержки, прихваты и клещи. 92

Для механической клепки используются пневматические или электрические молотки, клепальные клещи, подпоры под головки заклепок, консоли. На больших промышленных предприятиях используются клепальные машины — эксцентриковые ч гидравлические.

228. Назвать несколько способов нагревания заклепок.

Заклепки можно нагревать в кузнечном горне, контактно, токами промышленной частоты на электрических нагревательных установках, а также газовым пламенем.

229. Назвать ошибки при клепке.

Неправильная клепка появляется вследствие недогре — той или перегретой заклепки, плохой подгонки друг к другу соединяемых элементов, ошибки при формировании головки, чрезмерно короткого или длинного тела заклепки, искривления тела заклепки в отверстии, а также из-за слишком глубокого отверстия, просверленного сверлом для потайной головки.

230. Какие правило безопасности нужно соблюдать при клепке?

Для клепки прежде всего нужно использовать исправный иструмент. На руки следует надеть рукавицы, глаза защитить очками. Следует правильно установить головку заклепки в поддержку или консоль, правильно установить обжимку на тело заклепки. Во время клепки не касаться рукой обжимки.

Существует огромное количество соединений: сварные, заклепочные, клеевые, шпоночные, шлицевые и другие. Одни из них относятся к неразъемным – обратно разобрать их не получится. Детали прикрепляются между собой намертво. В отдельных …

262. Что такое пайка? Пайка — это процесс создания неразъемного соединения металлов с помощью присадочного связующего материала, называемого припоем, причем припой в процессе пайки доводится до жидкого состояния. Температура плавления …

4. Что такое шероховатость поверхности? Поверхности всех деталей после механической обработки не являются идеально гладкими, так как режущие кромки инструмента оставляют на поверхности следы в виде определенных неровностей и гребешков …

В заклепочном соединении могут возникать различные типы неисправностей. Большинство из них могут быть результатом неправильного размера заклепки или следствием неправильной подготовки отверстия. Нажмите здесь, чтобы узнать больше о том, как выбрать правильный размер заклепки. Вот наиболее распространенные ошибки:

Если вы обнаружили одну из описанных выше неисправностей, в большинстве случаев можно удалить заклепку без каких-либо значительных затрат. Стандартная процедура удаления заклепки приведена ниже.

№1. Сверление для удаления сплошной заклепки должно выполняться со стороны головки. Выберите сверло на один размер меньше, чем заклепка. Сделайте небольшую надсечку в центре головки. Убедитесь, что сверло прочно соединено с заклепкой. Начните сверление на низкой скорости, мягко нажав на спусковой крючок. Это значительно упрощает управление сверлом, а риск скольжения минимизируется.

№2. Сверлите через головку к стержню, чтобы между валом и головкой оставалось минимальное количество материала.

№3. Используйте цилиндрический пробойник, подходящий для отверстия, и отделите заклепку от стержня. Также можно использовать небольшое долото, но необходимо проявлять большую осторожность, чтобы не повредить поверхность.

№4. Чтобы удалить заклепку, используйте цилиндрический пробойник с легким молотком и несколько раз постучите. Подставьте какую-либо чашку, чтобы заклепка упала в нее. Если вы осторожно провели эту процедуру, отверстие не должно быть повреждено, и в него можно вставить новую заклепку.