Предположим,

что металлизация должна быть выполнена

на основе А1. При этом возникает ряд

вопросов, относящихся к выбору сплава,

метода осаждения и процесса травления.

Решение этих вопросов затруднительно,

поскольку в каждом случае следует

учитывать такие факторы, как характеристики

прибора, экономические показатели и

надежность

4.1.Описание проблем

Одной

из проблем металлизации является

достижение равномерного воспроизведения

ступенчатого рельефа на поверхности

подложки, поскольку осаждение металла

— это одна из операций получения

элементов ИС. К началу металлизации

пластина уже имеет на поверхности

много ступенек. Другой проблемой

является осаждение пленок на основе

сплавов металлов заданного состава,

поскольку избыток отдельных компонент

сплава может привести к нарушению

функционирования прибора. Относительно

важной проблемой является получение

низкого

сопротивления контакта. Частицы,

попадающие на пластину в камере

осаждения, могут в значительной степени

ограничить выход годных кристаллов

в связи с небольшой шириной линий

топологического рисунка СБИС. Образование

бугорков (небольших возвышений на

поверхности) зависит от состава сплава,

и предыдущая термообработка может

ухудшить зеркальность поверхности

пленки и затруднить ведение процесса

литографии и последующих операций. К

проблемам металлизации относится

также травление слоя металла, поскольку

обычное травление раствором для

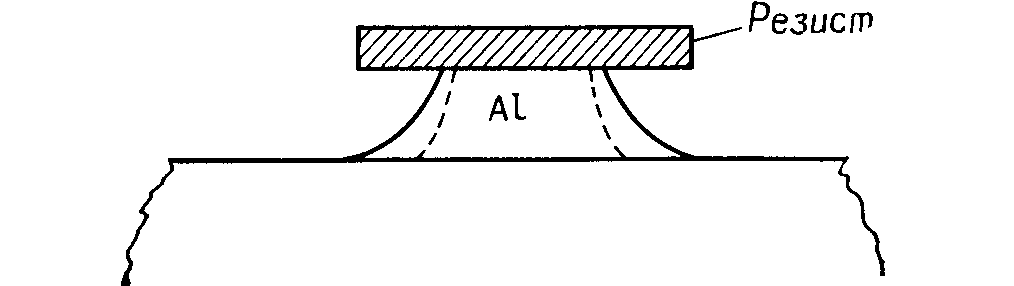

СБИС использовать нельзя. На рис. 13

схематически показан результат

изотропного травления. Так как металл

подвергается травлению под маской, то

необходимо вводить поправку на уменьшение

ширины линий в процессе литографического

переноса топологического рисунка схемы

из-за подтравливания металла. С

уменьшением планарных размеров и

сближения линий компенсация подтравливания

металла становится физически невозможной.

Таким образом, необходимо использовать

анизотропное травление.

4.2. Способы решения проблем металлизации

Проблему покрытия ступенек на поверхности

пластины можно решить несколькими

способами. Во-первых, повышение

температуры подложки во время

осажденця пленки (~300°С) приводит к

большей поверхностной подвижности

молекул осаждаемого материала, за

счет чего уменьшаются размеры разрывов,

образующихся в углах ступенек. Другим

способом является оптимизация

ориентации подложек относительно

источника. Проведение оптимизации

особенно важно из-за появления

участков геометрической тени в процессе

осаждения при использовании точечных

источников, таких, как применяемые при

электронно-лучевом или индукционном

нагреве расплава. С помощью машинного

моделирования может быть модернизирована

планетарная система подложкодержателя.

П

оскольку

в большинстве планетарных систем не

используются вращения отдельных

подложек вокруг собственных осей,

ориентация подложки является значительным

фактором при решении проблемы создания

покрытия на ступеньках. Края ступенек,

параллельные радиальному направлению

планетарной системы, покрываются

пленкой симметрично. Ступеньки с

краями, перпендикулярными радиальному

направлению, имеют тенденцию к

асимметричному покрытию, при этом в

поверхностном покрытии появляются

трещины (рис. 14).

Механизм покрытия контактных окон

небольшого размера может отличаться

от приведенного выше. Выравнивание

поверхности пластин СБИС можно

выполнить осаждением межуровневого

слоя диэлектрика ионным распылением

с приложением смещения или с использованием

процесса планаризации. Планаризация

является низкотемпературным процессом,

при котором сглаживается рельеф

поверхности пластины. На диэлектрик

наносят толстый слой резиста, и структуру

подвергают процессу плазменного

травления, характеризующемуся

одинаковой скоростью стравливания

диэлектрика и резиста. Для обеспечения

процесса планаризации необходим

промежуточный слой диэлектрика с

толщиной, большей обычной (примерно

в два раза). Чтобы вызвать вязкое течение

диэлектрика, должна быть проведена

более интенсивная, чем обычно,

термообработка, уменьшающая резкость

контуров ступеней. Однако такая

термообработка недопустима для СБИС,

в которых имплантированные примеси не

должны диффундировать на большие

расстояния. Воспроизведение рельефа

контактных окон остается проблемой

даже для планарных поверхностей

вследствие того, что при обширном

коническом растравливании окон

требуется дополнительная площадь.

Использование источников большей по

сравнению с точечными источниками

площади, например, магнетрона, устраняет

многие проблемы воспроизведения

ступенчатого рельефа. Если подложки

расположены относительно далеко от

источника (20— 30 см), как при размещении

подложек на планетарном держателе,

то правления

распыления становится более слабой.

Ослабление зависимости происходит

вследствие того, что при давлении ~0,5

Па значение длины свободного пробега

атомов Аr

равно ~ 1 см. Следовательно, плотность

молекулярного пучка металла,

попадающего на подложку, размещенную

на планетарном подложкодержателе, во

время магнетронного распыления меньше

зависит от направления, чем при испарении,

однако пар является менее нагретым,

поскольку он передает энергию аргону.

Низкая величина энергии осаждаемых

частиц приводит к меньшему перемещению

их по поверхности подложки. Уменьшение

движения частиц может ограничить рост

грани и упорядочение структуры

(волокнистая текстура).

Подложки могут быть неподвижно закреплены

относительно близко к источнику или

медленно перемещаться перед магнетроном,

имеющим большую поверхность распыления.

Эта близость к источнику позволяет

достичь высокой скорости роста пленок

материала, перенос которого через аргон

на порядок величины меньше. При этом

может быть достигнут значительно

больший нагрев подложек, что также

приводит к улучшению качества

воспроизведения ступенчатого рельефа

поверхности. Получено отношение толщины

пленки на боковых поверхностях ступеньки

к толщине пленки на ее поверхности в

диапазоне 50—100%. Для контактных окон

это отношение зависит от геометрического

фактора (отношения глубина/ширина).

Пленки сплавов могут быть осаждены

испарением из одного или нескольких

источников. Электронно-лучевое испарение

из источника с составом сплава Аl—2%

Си, например, приводит к осаждению

пленки состава Аl—0,5% Си. Обычно в состав

пленки вводят кремний путем совместного

испарения, следовательно, необходимо

управление испарением более чем одного

источника. Точность соблюдения состава

сплава является критическим параметром

процесса

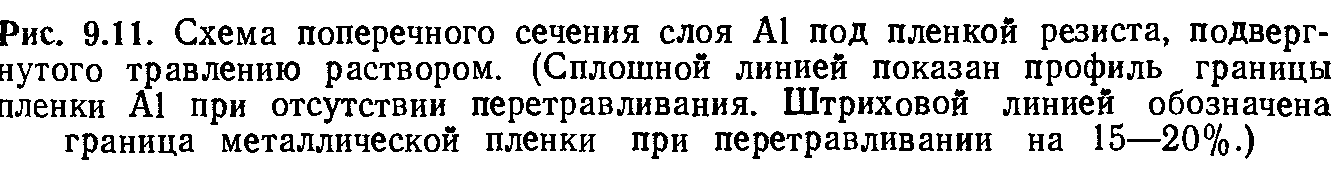

осаждения, поскольку при обычно

выполняемом после металлизации отжиге

пленок сплавов А1 при температуре 450°С

может происходить растворение кремния

из подложки, если он содержится в сплаве

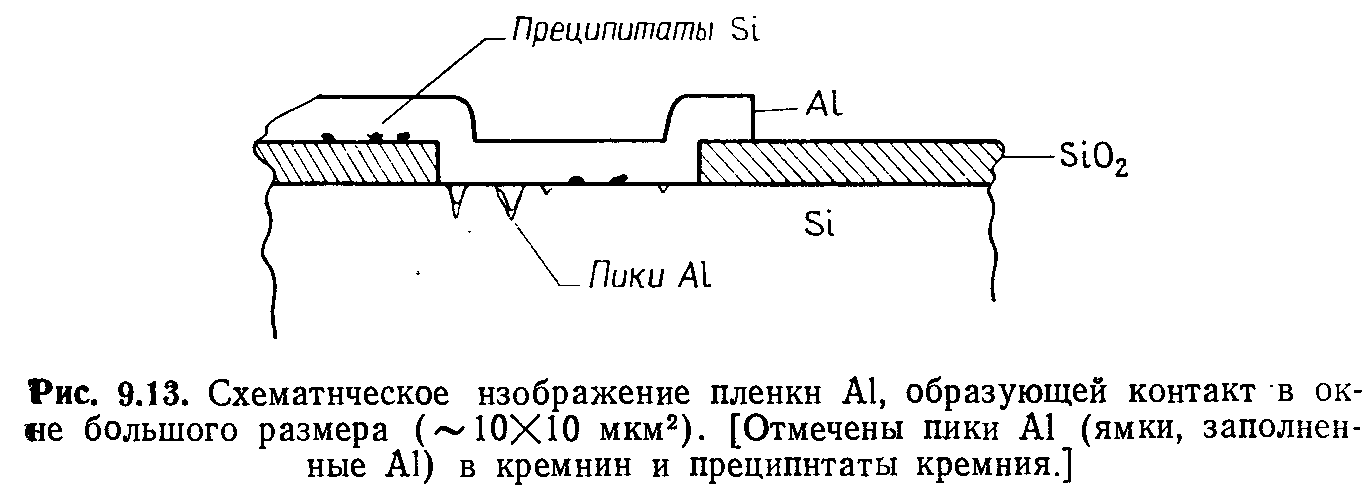

в недостаточном количестве (рис. 15 и

16). Осаждение растворенного в А1 кремния

происходит при охлаждении на границе

с Si

в окнах, если Si

содержится в твердом растворе на основе

А1 в избытке. При магнетронном распылении

существует возможность использования

источников в виде сложных сплавов для

осаждения пленок. В некоторых ранних

исследованиях было найдено, что все

компоненты сплавов металлов, из которых

изготовлены мишени, содержатся

приблизительно в тех же концентрациях

в осажденных пленках. Выбор состава

сплава может быть непосредственно

направлен на обеспечение условий

получения зеркальной, свободной от

бугорков поверхности пленки.

Частицы

загрязнений, попадающие на поверхность

пластин во время процесса металлизации,

могут привести к образованию дефектов

ИС. При откачке камеры, в которую помещают

подложки, поток газа может иметь

турбулентный характер, в результате

чего могут происходить пылеобразование

из частиц загрязнений и осаждение их

на подложку. Это явление

может

быть сведено к минимуму путем уменьшения

скорости удаления газа во время откачки.

При напуске атмосферных газов в

рабочую камеру при разгрузке подложек

также должны быть исключены турбулентные

потоки. Другим источником пылеобразования

могут быть отслоения с подвижных

элементов конструкции камеры, на которых

содержатся осажденные пленки.

Существенным фактором снижения

загрязнений являются очистка системы

и сведение к минимуму осаждения пленки

на вращающихся и скользящих поверхностях

конструкции установки.

В

технологии СБИС необходимо использование

процесса анизотропного травления.

Методы плазменного и реактивного

ионного травления разработаны в

достаточной степени, чтобы использовать

их в промышленном масштабе. Другим

подходом при использовании сплавов

нетрадиционного состава является метод

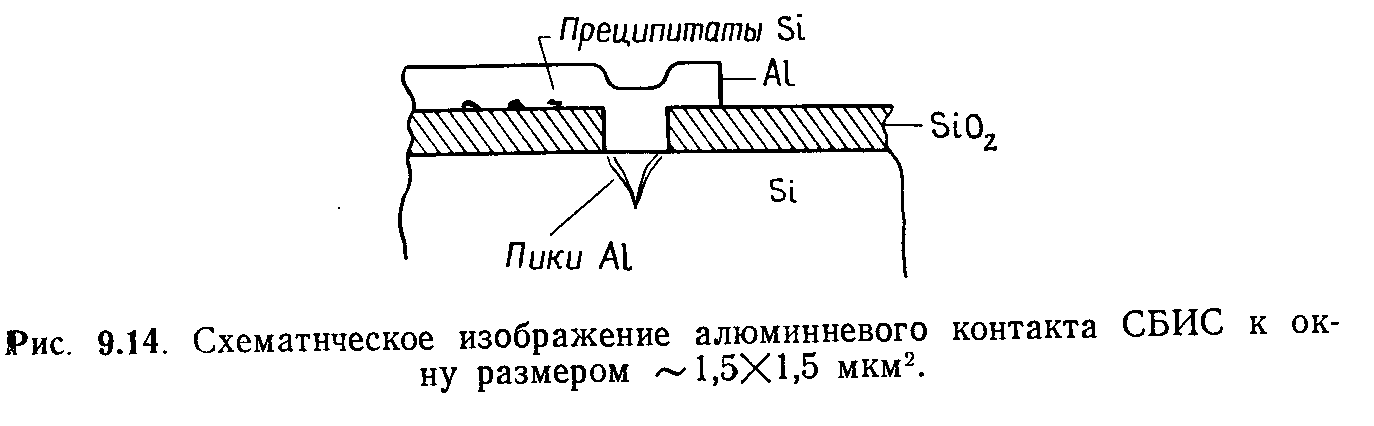

«взрывной» металлизации. В методе

«взрывной» металлизации на пластине

в процессе литографии формируют обратный

топологический рисунок и осаждают слой

металла на маскированную фоторезистом

подложку. Затем истинный топологический

рисунок вскрывается путем снятия

литографической маски и ненужных

областей металлической пленки (рис.

17). Снятие выполняется с использованием

растворов, которые растворов, которые

растворяют

литографическую маску, поднимая таким

образом металлическое покрытие.

Когда металл осаждается через отверстия

литографической маски, он попадает

непосредственно на подложку и остается

там после удаления остальной металлической

пленки. Если маскирующий слой образован

термически нестабильными металлами,

то накладываются ограничения на

температуру подложки во время осаждения

пленки, которые снижают полезные

свойства слоя металла. Маскирующий

слой должен также противостоять операции

очистки перед осаждением.

Величина

рабочего давления и скорость осаждения

влияют на микроструктуру и чистоту

осажденной в вакуумной камере пленки

в такой же степени, как и чистота

материала источника. Если в камере

создано давление 10-2

Па, то остаточный газ (при условии

отсутствия натекания воздуха) состоит

в основном из паров воды. Пленки Аl

обычно содержат менее 50% кислорода,

следовательно, вероятность передачи

молекулами Н20

атомов О металлической пленке значительно

меньше 1. Тем не менее, низкая величина

давления остаточного газа перед

началом осаждения приводит к минимальному

внедрению кислорода в пленку.

Подобно

этому перед процессом распыления

рабочее давление должно быть низким.

Увеличение содержания Аг вместе с

содержавшимися в нем примесями в среде

ионного распыления повышает содержание

примесей в пленках. Выбор типа насоса,

используемого для откачки камеры, и

ловушек является важным фактором

снижения загрязнений пленки. Загрязнения

парами масла из механического и

диффузионного насосов могут быть

сведены к минимуму управлением процессом

откачки и использованием криогенных

ловушек. В установках испарения и

распыления часто применяются криогенные

гелиевые насосы замкнутого цикла

откачки и турбомолекулярные насосы.

Использование таких насосов позволяет

избежать главным образом загрязнений

парами масла, а также уменьшить стоимость

процесса откачки за счет исключения

постоянного использования жидкого

азота в ловушках.

Естественно,

кремниевые подложки должны быть

подвергнуты очистке перед помещением

в камеру металлизации. Наиболее

общие методы очистки включают

использование буферных растворов HF

или растворов чистой HF.

Эти растворы удаляют с поверхности

кремниевой подложки или слоев

поликристаллического кремния тонкие

остаточные пленки окисла и некоторые

окислы с поверхности диэлектрика.

Поверхностные загрязнения, содержащие

натрий, удаляются вместе с поверхностными

окислами. После химической очистки для

удаления фторидов проводится отмывка

в деионизованной воде. Подложки после

сушки сразу же загружаются в камеру

для того, чтобы избежать повторного

загрязнения. Тонкая пленка Si02

(≤ 2 нм), образованная при отмывке в

деионизованной воде и сушке на воздухе,

не является значительным препятствием

для осаждения металлической пленки

Аl,

если отжиг производится при температуре

300°С и выше. Это происходит вследствие

того, что Аl20з

имеет

относительно высокую энергию образования

(400 ккал/М) по сравнению с Si02

(205 ккал/М). Соотношение этих энергий

приводит к восстановлению тонкого слоя

Si02

контактирующим Аl.

Качество

осаждаемых на установке металлических

пленок должно периодически проверяться

путем измерения С—V-характеристик

подзатворного окисла Si02

(который получен в установке для

изготовления чистых окислов). Эти

измерения должны проводиться после

чистки системы, установки нового

источника, при сомнительных результатах

испытания системы или после проведения

процесса с использованием подложек из

нетрадиционного материала.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Что представляет? Химическая металлизация – способ металлообработки, который не только дает защиту от коррозии, но и улучшает внешний вид. Такую технологию используют для металла и пластмассы.

Как работает? Процесс химической металлизации заключается в нанесении тонкого металлического слоя на подготовленную деталь. Популярный пример применения этой технологии, конечно же, это хромирование комплектующих автомобиля.

Из этого материала вы узнаете:

- Виды металлизации

- Технология химической металлизации

- Подготовка поверхностей перед химической металлизацией

- Возможные виды брака при химической металлизации

- Оборудование и материалы для химической металлизации

- Часто задаваемые вопросы о химической металлизации

Виды металлизации

Металлизацией принято называть формирование на поверхности тонкого защитного и декоративного слоя металла. Такой обработке подвергаются изделия из металла, пластмассы, дерева, стекла и ряда других материалов. Наиболее широко в промышленности и быту применяются хромирование и цинкование. Реже пользуются алитированием – технологией, позволяющей наносить на детали тонкое алюминиевое покрытие.

Существуют разные виды данной технологии. В основе классификации лежат используемые оборудование и методы. В современном промышленном производстве и в условиях домашних мастерских особенно часто пользуются:

- гальванической металлизацией, которая выполняется в емкостях с электролитными растворами;

- электродуговой металлизацией, которая предусматривает нанесение покрытия путем напыления струей сжатого воздуха смеси, образующейся при расплавлении электрической дугой металлических электродов;

- газоплазменным методом, суть которого – в напылении с помощью струи газа, расплавленного плазмой металла (наряду с электродуговой технологией этот способ относится к сложным технологическим процессам и применяется в основном на крупных промышленных производствах);

- плакированием, которое подразумевает горячую прикатку предварительно нанесенной металлической пленки;

- диффузионной металлизацией, которая представляет собой насыщение поверхностных слоев материала обрабатываемых изделий атомами металла под действием высокой температуры;

- горячей металлизацией, представляющей собой нанесение металлического покрытия путем погружения изделий в емкость с расплавом;

- химической металлизацией, которую мы подробно рассмотрим в этой статье.

Последний из перечисленных методов – один из наиболее популярных.

Металлизация выполняется в разных целях. Чаще всего к ней прибегают, чтобы придать поверхности изделий:

- коррозионную стойкость;

- устойчивость к механическим повреждениям;

- износостойкость;

- привлекательный внешний вид.

Технология химической металлизации

Химическая металлизация представляет собой технологию, основанную на восстановлении ионов металла на каталитически активной поверхности электрода с помощью восстановителя, содержащегося в рабочем растворе. В качестве источников ионов могут выступать хром, платина, палладий, железо, никель, кобальт, медь, золото, серебро и ряд других элементов. Благодаря применению этого метода можно получать покрытия не только из одного металла, но и комбинированные поверхности из металла и неметаллов, которые входят в состав раствора, – фосфора, бора, углерода и т. д.

В состав раствора, используемого в процессе химической металлизации, могут входить различные соединения с отрицательным восстановительным потенциалом в щелочных средах, такие как соли натрия, формальдегид, гипофосфит натрия и т. п. Это делает возможным осаждение ионов с относительно высокими стандартными потенциалами.

Преимущества

Среди основных преимуществ данного метода специалисты выделяют возможность:

- применения метода для создания покрытий на изделиях из керамики, пластика, дерева и прочих диэлектрических материалов;

- создания покрытий как на всей поверхности изделия, так и на ее отдельных участках;

- нанесения равномерного и качественного покрытия на изделия любой конфигурации вплоть до внутренней поверхности отверстий малого диаметра;

- формирования с помощью химической металлизации защитно-декоративного слоя требуемой толщины с высокой прочностью сцепления;

- создания с одной скоростью металлизированного покрытия одинаковой толщины по всей поверхности даже у деталей сложной конфигурации.

Осаждаемое с помощью химической металлизации покрытие зачастую обладает уникальными характеристиками – повышенной микротвердостью, заданными магнитными свойствами и отличной коррозионной стойкостью. Никакие другие методы не позволяют получить схожие показатели.

Недостатки

Однако специалисты указывают на ряд недостатков данной технологии:

- рабочие растворы относительно дороги и нуждаются в частой замене;

- на скорость формирования защитного слоя критически влияет концентрация реагентов в растворе (чем она ниже, тем медленнее идет осаждение);

- процесс требует поддержания высокой температуры.

Химический метод отличается от электрического высокой технологической сложностью. В ходе нанесения пленки необходимо выполнять большое количество операций и крайне точно выдерживать режим.

Для нанесения защитного слоя с помощью химической металлизации требуется оборудование, обеспечивающее протекание окислительных и восстановительных реакций, в ходе которых происходит перенос электронов. Если покрытие наносится на металлическую поверхность, обладающую большим положительным потенциалом, чем осадок, начиная процесс, необходимо добиться смещения потенциала в отрицательную сторону. Для этого изделия погружаются в раствор солей металлов с более отрицательными параметрами.

Качественное нанесение металлизированного покрытия можно обеспечить, только соблюдая технологический процесс

- Особо жестким требованиям относительно чистоты и химического состава должны отвечать рабочие растворы, основой для приготовления которых должна служить дистиллированная вода. Для удаления солей применяются фильтрация или химические способы. Обновлять рабочую смесь в емкостях для металлизации необходимо в соответствии с технологическими таблицами. Чтобы избавить поверхность заготовок от водорода, прибегают к плавному покачиванию ванны с частотой не более 20 раз в минуту и длиной хода не более 10 см. Эта мера позволяет добиться ускорения процесса в среднем на 200 %.

- В состав линии для хромирования деталей должна входить дополнительная улавливающая ванна, благодаря которой можно не только снизить стоимость обработки, но и повысить экологичность процесса. Чтобы раствор полностью стек в емкость, изделия после обработки нужно выдерживать в подвешенном состоянии не менее 30 секунд.

- При возникновении процессов объемного разложения металла следует отфильтровать рабочую жидкость, используя специальные устройства. Эта процедура позволяет добиться увеличения силы сцепления покрытия с поверхностью вдвое, повысить его плотность и избежать порообразования. Фильтрация должна выполняться со скоростью, обеспечивающей трехкратный обмен объема за один час.

Подготовка поверхностей перед химической металлизацией

Благодаря специальной подготовке поверхности обрабатываемых изделий повышается качество нанесения покрытия. Необходимо:

- уменьшить шероховатость поверхности с помощью механической обработки, химических растворителей или дополнительного выравнивающего покрытия с высокой адгезией;

- обезжирить поверхность, погружая детали в органические растворители, залитые в специальные емкости;

- выполнить травление – химическую модификацию поверхности с помощью кислотного раствора (в отдельных случаях применяются специальные окислители).

Химическая металлизация – это процесс, для активного протекания которого поверхность должна иметь каталитические свойства. Они обеспечиваются дополнительной подготовкой – нанесением связующего грунта. Такое покрытие служит катализатором реакции восстановления ионов осаждаемого металла. Данный метод применим для металлизации изделий из любых материалов. Грунтование выполняется непосредственно в начале технологического процесса. Для того чтобы упростить химическую активацию, часто прибегают к добавлению соответствующих компонентов с образованием коллоидного раствора, содержащего каталитически активный металл, который формирует защитную пленку.

Хромирование поверхности изделий с помощью химической металлизации – метод нанесения равномерных и прочных хромовых пленок, выполняющих защитные и декоративные функции, который широко применяется в различных областях промышленности – от машиностроения до изготовления бытовой техники. Благодаря относительно невысокой стоимости таких покрытий, они не сильно сказываются на цене готовых изделий и не снижают их конкурентоспособности.

Контролировать ход нанесения хромового покрытия можно, отслеживая интенсивность выделения водорода, которое сопровождает процесс.

Практика показала, что для повышения экономической эффективности данной технологии в ванну с раствором следует одновременно погружать латунные, медные и стальные детали. В ходе такой обработки наиболее толстым слоем покрываются детали из цветных металлов, а на поверхности стали формируется очень тонкая защитная пленка. Для ускорения реакции в раствор добавляют щавелевую кислоту, что повышает скорость хромирования до 7,5 микрона в час. Взаимодействие щавелевой кислоты с ионами хрома приводит к образованию активных комплексных ионов, которые восстанавливаются до металла под действием гипофосфита.

Возможные виды брака при химической металлизации

Самые часто встречающиеся при металлизации дефекты – отслоение покрытия и раковины. Минимизировать риск возникновения последних позволяет тщательное соблюдение технологического процесса и использование современного оборудования. Эти меры дают возможность уменьшить себестоимость производства, повысить качество обработки и пропускную способность производственных линий, выполняя хромирование, полностью отвечающее требованиям потребителя.

Химическая металлизация поверхности изделий из стеклоэпоксидных материалов нередко сопровождается возникновением пропусков – покрытие не формируется на внутренней поверхности отверстий из-за некачественной пропитки заготовок эпоксидными смолами, а также в силу повреждения стеклянного волокна при сверлении, появления осколков и заусениц. Чтобы избежать подобных проблем, заготовки протравливают, погружая в ванны с нагретым щелочным перманганатным раствором.

Контролировать состояние защитной пленки можно, пользуясь специальным оборудованием, в особых случаях – электронным микроскопом. Этот прибор позволяет определить наличие пор в осадке с помощью подсветки. Качество покрытия напрямую зависит от состояния поверхности обрабатываемых изделий.

Оборудование и материалы для химической металлизации

Реагенты, используемые для химической металлизации, должны обладать восстанавливающими и активаторными свойствами. Также в процессе нанесения используется грунтовка, повышающая адгезию пленки к поверхности, и лак, который защищает готовые покрытия от механических и химических воздействий. В качестве финишного лакового покрытия применяются особо твердые и износостойкие материалы.

Для окрашивания металлизированного покрытия в нужные оттенки применяются специальные тонеры. Выполняя химическую металлизацию в условиях домашней мастерской, не всегда удается добиться безупречного качества. При обнаружении дефектов, покрытие удаляется специальными смывочными растворами.

Химические растворы на водной основе наносятся распылением с помощью специальных установок для химической металлизации, что позволяет получать зеркальные металлические покрытия.

Часто задаваемые вопросы о химической металлизации

Как рассчитывается стоимость нанесения металлических покрытий?

Главный фактор, от которого зависят затраты, – площадь обрабатываемой поверхности. Также для точного расчета необходимо учитывать стоимость финишной обработки изделий.

Для обработки каких материалов применяется метод химической металлизации?

Химическая металлизация используется для обработки деталей из пластмасс, металлов и их сплавов, стекла, керамических изделий и ряда других материалов. Данный метод позволяет формировать качественные защитно-декоративные покрытия, существенно улучшающие эксплуатационные характеристики готовой продукции.

Можно ли провести химическую металлизацию в условиях домашней мастерской?

Химическая металлизация часто выполняется своими руками в домашних условиях, особенно если речь идет о небольших заготовках с простой конфигурацией. Для нанесения достаточно качественного покрытия необязательно пользоваться сложным оборудованием.

Химическая металлизация поверхности изделий из металла широко применяется как в промышленности, так и в домашних условиях наряду с другими методами нанесения защитных и декоративных покрытий. Главный плюс подобной обработки, помимо высокого качества покрытия, заключается в ее экологичности.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

белые пятна на детали после металлизации.

-

avdeevroman

- Автор темы, Новичок

-

-

avdeevroman

- Автор темы, Новичок

- Возраст: 40

- Репутация: 13

- Сообщения: 85

- Имя: Роман

- Откуда:

- Откуда: Красноярск

добрый день.

осваиваем технологию потихоньку. уже три раза переделывали деталь. постоянно брак. на этот раз- это белые пятна.

может кто знает из-за чего такое может быть? химия- фантахром. грунт- фантахром.

рома 004.JPG

рома 011.JPG

рома 006.JPG

рома 008.JPG

У вас нет необходимых прав для просмотра вложений в этом сообщении.

-

avdeevroman

- Автор темы, Новичок

-

-

avdeevroman

- Автор темы, Новичок

- Возраст: 40

- Репутация: 13

- Сообщения: 85

- Имя: Роман

- Откуда:

- Откуда: Красноярск

Сообщение #3 avdeevroman » 14.04.2014, 18:25

я так понял, это от жира не поверхности грунта такой брак получается?

обезжирить надо до металлизации.

промыть установку и пистолет.

воздух с компрессора проверить на масло.

проверить кислотность воды вообще и на выходе из установки.

так?

-

alarm801

- Бывалый

-

-

alarm801

- Бывалый

- Возраст: 40

- Репутация: 53

- Сообщения: 414

- Имя: Григорий Калашников

- Откуда:

- Откуда: Воронеж

-

Сайт

Сообщение #4 alarm801 » 14.04.2014, 18:46

avdeevroman, /viewtopic.php?f=71&t=1458 С первой страници и до последней, раз 20!!!!!!!!!!!!!!!!!!!!

http://vk.com/arthrom

-

avdeevroman

- Автор темы, Новичок

-

-

avdeevroman

- Автор темы, Новичок

- Возраст: 40

- Репутация: 13

- Сообщения: 85

- Имя: Роман

- Откуда:

- Откуда: Красноярск

Сообщение #5 avdeevroman » 15.04.2014, 09:26

alarm801 писал(а):avdeevroman, /viewtopic.php?f=71&t=1458 С первой страници и до последней, раз 20!!!!!!!!!!!!!!!!!!!!

да читаю я, читаю. можно и подсказать, а то тяжело из всего того, что там написано, выбрать верную инфу.

в начале еще есть по теме, а под конец вообще обсуждение рецептов началось.

-

Nikol

- Бывалый

-

Nikol

- Бывалый

- Возраст: 48

- Репутация: 5

- Сообщения: 295

- Имя: Олег

- Откуда:

- Откуда: «Бульбяндия» 06 рег.

-

Сайт

Сообщение #6 Nikol » 30.04.2014, 07:51

Грунт г..но, попробуй на другом лаке.

Гуртом и батьку бить сподручнее…

-

Nikol

- Бывалый

-

Nikol

- Бывалый

- Возраст: 48

- Репутация: 5

- Сообщения: 295

- Имя: Олег

- Откуда:

- Откуда: «Бульбяндия» 06 рег.

-

Сайт

Сообщение #7 Nikol » 01.05.2014, 09:10

После промывки активатора, водяная плёнка натягивается полностью по поверхности

Гуртом и батьку бить сподручнее…

-

Nikol

- Бывалый

-

Nikol

- Бывалый

- Возраст: 48

- Репутация: 5

- Сообщения: 295

- Имя: Олег

- Откуда:

- Откуда: «Бульбяндия» 06 рег.

-

Сайт

Сообщение #8 Nikol » 01.05.2014, 10:25

Горелкой «подогревал»

Гуртом и батьку бить сподручнее…

-

alarm801

- Бывалый

-

-

alarm801

- Бывалый

- Возраст: 40

- Репутация: 53

- Сообщения: 414

- Имя: Григорий Калашников

- Откуда:

- Откуда: Воронеж

-

Сайт

Сообщение #10 alarm801 » 03.05.2014, 18:23

Марсель, Ну супер, шагрень не в счет, бывает!

http://vk.com/arthrom

-

Nikol

- Бывалый

-

Nikol

- Бывалый

- Возраст: 48

- Репутация: 5

- Сообщения: 295

- Имя: Олег

- Откуда:

- Откуда: «Бульбяндия» 06 рег.

-

Сайт

Сообщение #11 Nikol » 03.05.2014, 22:37

alarm801 писал(а):Марсель, Ну супер, шагрень не в счет, бывает!

Шагрень та ещё падла

Добавлено спустя 3 минуты 46 секунд:

Марсель писал(а):первый раз химичу и малярю учусь еще .

Как минимум уже второй,скромняга однако

Гуртом и батьку бить сподручнее…

-

valentove

- Новичок

-

-

valentove

- Новичок

- Возраст: 40

- Репутация: 0

- Сообщения: 33

- Имя: Евгений

- Откуда:

- Откуда: Бугуруслан

Сообщение #12 valentove » 11.07.2014, 07:14

Задолбал уже белый налет!!! В чем может быть дело?

У вас нет необходимых прав для просмотра вложений в этом сообщении.

-

alarm801

- Бывалый

-

-

alarm801

- Бывалый

- Возраст: 40

- Репутация: 53

- Сообщения: 414

- Имя: Григорий Калашников

- Откуда:

- Откуда: Воронеж

-

Сайт

Сообщение #13 alarm801 » 11.07.2014, 08:00

valentove, Плохо промыл, не равномерная подача реагентов, херовая вода, херовая химия, Выбирай)

http://vk.com/arthrom

-

valentove

- Новичок

-

-

valentove

- Новичок

- Возраст: 40

- Репутация: 0

- Сообщения: 33

- Имя: Евгений

- Откуда:

- Откуда: Бугуруслан

Сообщение #14 valentove » 11.07.2014, 19:08

Я думаю 1) херовая химия 2)неравномерная подача, ну и 3) херовая вода….промывал вроде обильно!

У вас нет необходимых прав для просмотра вложений в этом сообщении.

-

CUBA.off

- Гуру

-

-

CUBA.off

- Гуру

- Возраст: 51

- Репутация: 334

- Сообщения: 2988

- Имя: Алексей

- Откуда: Челябинск

- Откуда: 74ru

Сообщение #15 CUBA.off » 11.07.2014, 19:13

valentove писал(а):Я думаю 1) херовая химия 2)неравномерная подача, ну и 3) херовая вода….промывал вроде обильно!

“Safety is something that happens between your ears, not something you hold in your hands.” Jeff Cooper

-

CUBA.off

- Гуру

-

-

CUBA.off

- Гуру

- Возраст: 51

- Репутация: 334

- Сообщения: 2988

- Имя: Алексей

- Откуда: Челябинск

- Откуда: 74ru

Сообщение #17 CUBA.off » 11.07.2014, 19:24

valentove писал(а):че-то я устал на сегодня…

утро вечера мудренее. всё получится

“Safety is something that happens between your ears, not something you hold in your hands.” Jeff Cooper

-

888romik888

- Новичок

-

-

888romik888

- Новичок

- Возраст: 32

- Репутация: 6

- Сообщения: 80

- Имя: Роман

- Откуда:

- Откуда: казахстан

-

Skype

Сообщение #19 888romik888 » 03.08.2014, 07:31

Здаров мужики кто знает может ли вылазить такое питно изза высокой температуры воздуха

Добавлено спустя 2 минуты 3 секунды:

Блин не то фото закрепил

У вас нет необходимых прав для просмотра вложений в этом сообщении.

Вернуться в «Опыты и тесты»