Ошибки в техническом задании

Для начала, конечно, инструмент (а тем более, сложный набор инструментов,

которым, по большому счету, является любая АСУ) нужно правильно подобрать, т. е.

выбрать из всего многообразия вариантов именно тот, который лучше всего

подходит для решения конкретных задач в конкретных условиях. Но проблема в том,

что далеко не каждый заказчик на старте проекта может четко сформулировать, что

именно ему нужно. Нечеткая постановка задач при составлении технического

задания приводит к тому, что результаты внедрения системы не в полной мере

соответствуют ожиданиям, многое приходится менять, переделывать по ходу

проекта, что существенно увеличивает сроки реализации. Об этом в последние годы

немало говорится, но все равно во многих компаниях приходится сталкиваться все

с той же проблемой. И одна из основных причин тут в том, что в формировании ТЗ

не принимают участия те подразделения, которые будут работать с системой.

Если речь идет, скажем о WMS, считается, что это касается только склада, а

значит, его специалистам и карты в руки (причем это – в лучшем случае). Мало

кто вспоминает о том, что после внедрения системы «правила игры» изменятся для

всех подразделений, которые так или иначе со складом контактируют: для отделов

производства, продаж, закупок, маркетинга, информаци онных технологий и т. д.

Причем эти изменения коснутся, как правило, и порядка передачи /приема

информации, и требований к ней. Но в ходе проекта этими вопросами занимается

только IT отдел, да и то лишь на уровне формирования файлов и организации

передачи данных из/в корпоративную ИС. Общую технологию работы предварительно

мало кто продумывает. Технологические процессы взаимодействия со складом

каж дого из подразделений, а также поставщиков и клиентов должны быть хорошо

продуманы и четко прописаны, причем на уровне не только склада, но и всей

компании. Иначе сбоев и недоразуме ний не избежать.

Сбыт и продажи

Как показывает практика, во взаимоотношениях склада с отделами сбыта и закупок

больше всего проблем возникает с корректным согласованием справочников

артикулов и контрагентов.

Посмотрим на конкретном примере:

«В службу поддержки звонит кладовщик или менеджер WMS и сообщает, что вот

приехала машина, а собрать и отгрузить заказ невозможно, потому что

соответствующая заявка в систему не поступала. Начинаем разбираться, и

выясняется, что отдел продаж эту заявку отправлял. Но это заказ нового

покупателя, и данных о нем в складской системе нет, так как не выполнил свою

часть работы тот, кто вводит информацию в справочники контрагентов. Она ведь

должна по падать не только в корпоративную ИС, но и в систему управления

складом и транспортом, которые в дальнейшем будут этого клиента обслуживать,

поскольку ни одна система не может работать с контрагентом, которого нет в ее

справочнике. И вот из за такой, казалось бы, мелочи автомобиль простоял на

рампе больше положенного времени, заказ доставлен клиенту с опозданием,

компания понесла дополнительные издержки. »

IT специалисты могут возразить, что в случае, когда система не принимает

заявку, должен появиться сигнал об ошибке, причем с пояснением, что причина –

отсутствие контрагента в справочнике. Но ведь кладовщик работает с большим

количеством заказов, активирует их по мере поступления, и о том, что какая то

заявка не прошла, чаще всего узнает, только когда машина приходит под загрузку,

а что в нее грузить, неясно.

Проверив, он действительно видит, что была ошибка при экспорте, но что с ней

делать, куда обращаться, чтобы исправить, чаще всего не имеет понятия. Звонит

обычно в службу поддержки, а там уж ему подсказывают, что нужно просить отдел

продаж выгрузить в справочник данные о контрагенте. Сотрудники этого отдела

проверяют свои записи, находят и исправляют ошибку. Потом еще нужно повторно

передать заявку, и только после этого ее можно выполнять. Все это – время,

которое, как известно, – деньги.

Очевидно, было бы проще и удобнее, если бы из менения в одном справочнике

экспортировались в остальные автоматически. Но как будет организован процесс

синхронизации, во многом зависит от специалистов отдела IT. А они не станут

усложнять себе жизнь, если не получат отдельных инструкций по этому поводу –

проще ведь сделать кнопку «выгрузить», которую человек будет нажимать при

необходимости, чем написать небольшого «робота», который будет отслеживать

изменения в справочниках и автоматически довыгружать в/из них новую информацию.

В некоторых компаниях, чтобы избежать сбоев из -за невнимательности закупщиков

и продавцов, вводится требование выгружать все изменения в справочниках товаров

и контрагентов непосредственно перед каждой выгрузкой заявок. Это решает 99%

проблем, но приемлемо лишь в случае, если в программе предусмотрена возможность

отслеживать эти изменения. Иначе придется каждый раз экспор тировать весь

справочник, а это далеко не лучший вариант – при ассортименте в несколько тысяч

наименований выгрузка такого массива информации, последующая поштучная

идентификация и исправления занимают слишком много времени, отвлекая ресурсы от

решения оперативных задач.

Четкость и точность для всех подразделений — залог успешной автоматизации

компании

Руководители компаний, начиная процесс автоматизации, должны понимать, что все

эти вопросы нужно решать не по мере их возникновения, а еще на этапе внедрения,

во время подготовки технического задания. А также учитывать и быть готовым к

тому, что при внедрении АСУ в одном из подразделений требования к четкости и

точности работы с данными возрастут для всех. В этом плане автоматизация

накладывает определенные ограничения, ведь любая мелкая ошибка может стать

источником проблем.

Из практики:

Возникает событие — WMS не позволяет принять самый обычный товар. На выяснение

причин уходит время, а оказывались они весьма банальны – вес паллеты был указан

20 т. Ясно, что сотрудник, который вводил данные, в спешке просто забыл

поставить запятую. Кладовщик на такую ошибку даже внимания не обратил бы, а

система не смогла найти подходящего носителя и отказалась принимать товар.

Компьютерная программа, в отличие от человека, не может «соображать на ходу» и

не приемлет компро миссов. К примеру, если в ней заложено правило, что склад

принимает товар, срокгодности которого истек не более чем на 2/3, из него не

будет исключений. Просрочку на 1 день при общем сроке хранения 6 месяцев любой

кладовщик посчитал бы несущественной, а WMS такой товар принять не позволит.

Т. е. , внедрив АСУ, компания и каждый ее сотрудник будут просто вынуждены четко

соблюдать установленные правила, поскольку любое их нарушение, вольное или

невольное, будет приводить к сбоям и осложнениям.

Производство

Трудности заключаются и в том, что та же проблема синхронизации справочников

для многих предприятий является не только внутренней, но и внеш ней. Крупные

международные компании, как правило, привычно работают со справочниками товаров

и с пониманием относятся к требованиям партнеров в цепях поставок своевременно

передавать всю не обходимую информацию о новых артикулах, включая вес и

габариты единичной, оптовой и транспорт ной упаковки. А вот украинские

производители, к сожалению, полными метриками товаров нередко пренебрегают,

сообщая лишь их наименование и штрих код. Из -за этого склад в ожидании

поставки не может заранее планировать потребность в ресурсах для приемки и

размещения, поскольку не может рассчитать, сколько понадобится места в зоне

приемки, грузчиков или погрузчиков, сколько и каких именно ячеек следует

выделить в зоне хранения. Все эти вопросы решаются на ходу, уже после прибытия

груза, что также оборачивается потерями времени.

Приходится сталкиваться даже с тем, что до внедрения системы управления

складом производственные предприятия вообще не имели информации о

весогабаритных характеристиках и структуре упаковки своих товаров.

Вспомнился такой показательный случай. На одном из заводов как раз в ходе

реализации проекта по внедрению WMS зимой подмокла тара, и производственники

решили изменить структуру упаковки – не докладывать два верхних ящика на

паллету, что бы уменьшить нагрузку на нее. Никаких изменений в справочниках

никто, конечно, не вносил, и кладовщики продолжали принимать и приходовать

товар, опираясь на прежние данные. Понятно, что система управления складом

начала давать сбои, ведь количество ящиков на поддоне изменилось, и реальное

количество товара на складе (и, соответственно, в операциях) не совпадало с

учетным.

От наличия и корректности данных о весогабаритных характерис тиках грузов

напрямую зависит возможность рационально использовать полезный объем склада и

прочие ресурсы. Ведь если, скажем, на производстве решили паковать чуть больше

продукции на паллету, ее высота увеличится (пусть даже на 3–5 см! ), и она может

просто не войти в складскую ячейку. А увеличение веса единицы хранения

ограничено несущей способностью стеллажей. Порой отсутствие этих цифр может

дорого обойтись складу и компании в целом. В то же время грамотная работа с

информацией о габаритах грузов позволяет оптимизировать потребность в ресурсах.

Благодаря, например, внедрению определенных алгоритмов размещения.

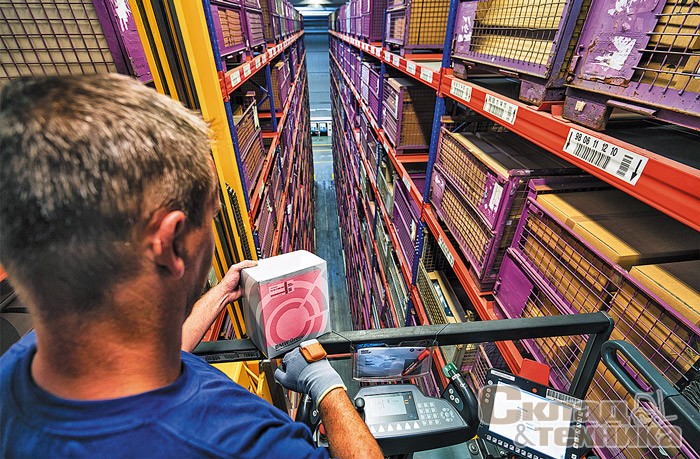

Как правило, размеры ячеек хранения в многономенклатур ных складах задаются

по максимальной высоте паллет, с которыми приходится работать – чаще всего

1,8–2 м. Но в ассортименте ведь есть и мелкие паллеты – по 60, 80, 120 см.

Треть, а то и половина объема ячеек, в которых они хранятся, пустует, в то

время как компании приходится дополнительно закупать оборудование или

арендовать складские площади.

На одном из отечественных предприятий нашли интересный выход –

проанализировали статистику с тем, чтобы определить среднее процентное

соотношение паллет разной высоты, и переделали часть стеллажей согласно

полученным данным, уменьшив высоту ячеек до 60, 90 и 120 см и, соответственно,

увеличив количество ярусов. Параллельно разработали алгоритм размещения грузов

в зоне хранения с учетом весогабаритных характеристик, чтобы система

автоматически подбирала ячейку нужной высоты для каждой прибывшей паллеты.

Благодаря этому емкость зоны хранения увеличи лась примерно на 15–20%. Но

подобные решения дают ожидаемый эффект лишь при условии, что вся необходимая

информация поступает в складскую систему своевременно и в полном объеме, а это

в немалой степени зависит от смежных подразделений и правил взаимодействия с

партнерами.

Маркетинг

Для отдела маркетинга вопросы взаимодействия со складом наиболее актуальны при

подготовке и прове дении различных маркетинговых акций или рекламных кампаний,

особенно, если в их ходе появляются какие то промо наборы, т. е. фактически

новые артикулы. Не редко получается так, что маркетологи вместе с отделом

сбыта планируют мероприятия, чтобы ускорить продажи того или иного товара, но

не считают нужным ставить в известность об этом склад.

И последующий рост объемов предпродажной подготовки и отгрузок становится для

него полной неожиданностью, заставляет работать в режиме перегрузок, вносить

изменения в утвержденные ранее планы и в бизнес процессы, которые поддерживает

WMS. Что то приходится отложить «на потом», чем -то пренебречь, а впоследствии

это приводит к путанице и новым проблемам со своевременной обработкой грузов и

выполнением заказов. А вот примеры, когда со складом согласовывают

эффективность готовящегося мероприятия, в украинских компаниях крайне редки.

Что на самом деле достойно сожаления, ведь из- за этого компании просто не

могут оценить свои реальные затраты на ту или иную акцию – во что обойдется

дополнительная обработка и предпродажная подготовка. Собрать, переупаковать,

прикрепить, наклеить и т. п. – это дополнительные операции, каждая из ко торых

стоит денег и, соответственно, увеличивает себестоимость продукта — без ее

понимания, решение о необходимости и целесообразности проведения акции трудно

назвать обоснованным.

ІТ отдел

О месте и роли отдела информационных технологий в процессах внедрения и

обслуживания АСУ, казалось бы, и говорить излишне – каждый знает, какмно го

зависит от его специалистов в этом нелегком деле. Начиная с того, как

технически будут реализованы процессы взаимодействия WMS с ERP, будет ли

происходить обмен данными автоматически или «в ручном режиме» (с кнопочкой

«выгрузить», о которой шла речь выше). Кроме того, на отдел ІТ ложится

достаточ но большой объем работ по обслуживанию оборудова ния, которое

появляется на складе (WI FI, точек доступа, радиотерминалов, принтеров печати

этикеток и т. п. ), а также каналов связи.

– Но в большинстве случаев, сотрудники департамента IT просто не мотивированы

заниматься этими вопросами, поэтому в своих отношениях с другими

подразделениями «прячутся» за определенными бюрократическими стереотипами.

Недавно приходится столкнуться с ситуацией когда в компании завершается

внедрение WMS, установлена операционная система, 15 минут до запуска склада в

промышленную эксплуатацию. И тут выясняется, что на одном из принтеров

необходимо настроить или переустановить драйвер. Права доступа на сервер

специалистов службы поддержки поставщика системы строго регламентированы,

внести изменения в драйвера принтера они не могут. Обращаются к ІТ отделу и

слышат в ответ: «Оформляйте заявку, скажите, какие надо внести изменения в

настройках драйвера, либо просите добавить вам необходимые права. По инструкции

у нас два часа на решение данного вопроса – вернемся с обеда и все сделаем».

Тогда руководителю проекта со стороны заказчика приходится звонить директору

компании, чтобы ускорить решение вопроса. Но таких проблем не возникало бы,

если бы схема взаимодействия между отделами изначально была лучше продумана.

Как, впрочем, и порядок согласования времени проведения регла ментных работ.

Обычно ІТ службы прежде всего и в первую очередь отвечают за сопровождение ERP

сис темы, а обслуживание WMS для них – лишь дополни тельная нагрузка. И часто

они упускают из виду, что складская система управляет процессами в режиме

реального времени, и если она останавливается, склад фактически не может

работать. Причем причина остановки не имеет значения – будь то сбои в канале

связи, отказ WI FI или перезагрузка сервера.

По регламенту сервер необходимо время от времени перезагружать, и делают это

системные администраторы по своему графику, не считая нужным согласовывать его

со складом: дескать, подождут 10 мин. , ничего с ними не случится. Но если для

ERP такой перерыв действительно не критичен (поступившую в это время информацию

можно где -то записать и внести в базу позже), то для online- системы, каковой

является WMS, он заметен и ощутим. И поскольку о его причинах сотрудникам

склада никто за ранее не сообщает, в это время, как правило, начинаются звонки

в службу поддержки с жалобами на ошибки, сбои в базе данных и т. п. А ведь чтобы

избежать таких осложнений, достаточно заранее сообщить руководству склада о

том, что в такое то время будут проводиться регламентные работы, и нужно будет

сделать небольшой перерыв. Тогда сотрудники склада внесут соответствующие

изменения в свои планы, и проблем не возник нет. Но ІТ служба и склад во

многих компаниях живут как бы в разных измерениях, не понимая и даже не пытаясь

понять друг друга. А «переводчика», какого то связующего звена между ними

часто попросту нет.

Даже в процессе внедрения системы и настройки оборудования, которое

используется при работе с тем или иным программным обеспечением, ІТ департамент

в большинстве случаев находится как то в стороне. Крайне редко с его стороны

выделяются ресурсы, например, на этапах обучения персонала работе с

оборудованием. В дальнейшем это значительно усложняет даже такие простые

процедуры, как перенастройка тех же принтеров этикеток, замена бумаги в них и

т. п.

Система работы с системой

Из всего, сказанного выше, нетрудно сделать вы вод, что большая часть

осложнений, возникающих в компаниях после внедрения АСУ, вызваны не

техническими, а организационными ошибками – несогласованностью действий

сотрудников, работающих с системой. WMS управляет работой склада, но с ней так

или иначе имеют дело все подразделения, кото рые с этим складом контактируют.

Практически все они пользуются одним и тем же инструментом. И что бы при этом

не возникало проблем, нужна, так ска зать, общая инструкция по эксплуатации.

Надеяться на то, что ее предложат поставщики системы или сотрудники IT службы

компании, не приходится – они не имеют ни соответствующих знаний, ни

полномочий. Да и кто не знает, как люди, не имеющие специальной подготовки,

зачастую воспринимают слова программистов и системных администраторов? Поэтому,

для того, чтобы к моменту запуска системы в эксплуатацию компания была готова

эффективно ее использовать, разработка и внедрение на всех уровнях предприятия

«инструкций по эксплуатации» должна стать одной из полноценных составляющих

проек та автоматизации.

Но в более половины случаев в составе группы внедрения человека, который четко

понимает всю организационную структуру компании и способен координировать

работу кладовщиков, бухгалтерии, продавцов и т. п. , нет.

Никто не продумывает наперед, как изменятся процессы их взаимодействия в новых

условиях, не вносит соответствующих изменений в регламенты работы. В дальнейшем

это приводит к возникновению недоразумений и задержек, которых быть, по боль

шому счету, не должно. Скажем, сотрудники большинства складов по всем вопросам,

так или иначе касающимся WMS, звонят в службу поддержки поставщика системы, и

уже мы им подсказываем, когда лучше обратиться в бухгалтерию, а когда – в отдел

продаж. Все это приводит к излишним потерям времени, которых можно было бы

избежать, если бы эти люди знали организационную структуру своего предприятия и

понимали, кто за что отвечает и какие данные передает.

роме того, нельзя забывать, что сотрудники привыкли работать по тем схемам,

которые существовали раньше, и большинство из них будут сопротивляться любым

изменениям. Преодолевать это сопротивление можно разными методами – наказывать

провинившихся, добиваться оперативности тех или иных решений через высшее

руководство компании… Но существенного улучшения ситуации вряд ли удастся

добиться без продуманной системы мотивации, причем, опять таки, не только в

складе. Это также важная составляющая перехода к работе в но вых условиях и по

новым правилам, но ее то как раз во многих компаниях и упускают из виду. А в

итоге, обращаясь к сотрудникам ІТ службы с какой либо просьбой, часто можно

услышать: «Ничего не знаю, мне за это не платят! »

Как итог хотелось бы еще раз перечислить те составляющие проекта внедрения

WMS, которые помогают оптимальным образом «вписать» автоматизированную систему

в систему работы компании. Это:

* назначение в команду внедрения лиц, ответственных за координацию работы

сотрудников всех подразделений;

* ознакомление сотрудников с организационной структурой компании и места

склада в ней;

* внесение изменений в регламент работы всех подразделений и сотрудников,

которые взаимойдествуют со складом;

* анализ статистики работы склада;

* уменьшение бюрократии в отношениях между отделами;

* мотивация персонала.

Без этого трудно надеяться, что АСУ буквально с первых дней станет действенным

инструментом для повышения эффективности работы компании.

Содержание

-

Ошибка №1 — Закупка слишком сложного оборудования

-

Ошибка №2 — Отсутствие плана автоматизации

-

Ошибка №3 — Перенос остатков без инвентаризации

-

Ошибка №4 — Необученный персонал

-

Ошибка №5 — Слишком большая нагрузка на людей

-

Ошибка №6 — Не предусмотрено запасное оборудование

-

Ошибка №7 — Отсутствие понятных инструкций

Многие хорошие начинания проваливаются просто потому, что зачинщику не хватило упорства довести их до конца. Но еще чаще причиной провала становится не бездействие, а, наоборот, активные действия в ошибочном направлении. Автоматизация склада не стала исключением в этом вопросе. А потому мы решили собрать ТОП-7 самых популярных ошибок, которых очень важно избежать в процессе автоматизации. Надеемся, чужой опыт поможет вам избежать ошибок и автоматизировать склад быстро и с максимальным комфортом.

Ошибка №1 — Закупка слишком сложного оборудования

Одна из самых популярных ошибок заключается в стремлении сделать все как можно лучше, что приводит к закупке излишне дорогого и сложного в использовании оборудования.

Например, для организации складского учета закупают вместо простых сканеров терминалы сбора данных с цветными экранами, множеством кнопок и огромным количеством настроек.

Недостатки таких терминалов:

- Крайне сложны в настройке. Без специалиста не обойтись.

- Усложняют процесс интеграции с информационной системой, в результате чего она проводится долго и стоит дорого.

- Техническое обслуживание терминалов требует дополнительных вложений.

- Пользователям придется проходить обучение. И даже после этого будут постоянные сбои и проблемы, связанные с человеческим фактором – «нажал не ту кнопку», «забыл включить настройку» и т.д.

В результате дорогое и «проблемное» оборудование пылится на полках и не используется.

Как избежать проблем:

- Покупайте оборудование под четко поставленные задачи.

- Учитывайте, что чем проще система, тем быстрее с ней начнут работать люди.

- Ориентируйтесь на максимально быстрое и выгодное достижение результата, а не на «заделы на будущее», которое может никогда не наступить.

Кто знает, как вы будете строить свой бизнес через несколько лет, какие идеи по

оптимизации и развитию будут реализованы и какие технологии появятся? Также стоит помнить, что любое оборудование – не вечно. И вам все равно придется через какое-то время его обновлять. Не стоит тратить лишние средства и усложнять внедрение, если можно выгодно и в сжатые сроки начать пользоваться простыми и удобными решениями.

Для организации склада оптимальный выбор – простой сканер штрих-кодов с подключением к информационной системе или автономный терминал, который сможет считать штрих-код и хранить данные о количестве каждого наименования до передачи данных в систему.

Ошибка №2 — Отсутствие плана автоматизации

Без четкого планирования любые, даже лучшие, начинания в бизнесе обречены на провал, и автоматизация склада – не исключение. Как ни странно, такая, казалось бы, очевидная ошибка очень распространена. Люди начинают закупку оборудования, информационных систем, какие-то действия по автоматизации без четкого планирования и выделенного бюджета. В итоге работы бесконечно затягиваются , а перебои в финансировании еще больше тормозят процесс. И тут встает большой вопрос, достигнет ли компания результата, и будет ли он соответствовать ожиданиям.

Как избежать проблем:

- Поставьте четкую цель, подумайте, что вы хотите получить в результате.

- Выработайте план выполнения работ: с календарными сроками и этапами финансирования.

- Просчитайте бюджет: вы должны заранее знать необходимую сумму затрат и оценить возможность своевременного поступления средств.

- Определите исполнителей для каждого этапа: ответственные лица и подрядчики должны быть известны заранее.

- Определите необходимый инструментарий для каждого этапа: оборудование, информационные системы и т.д. Убедитесь в их наличии или возможности своевременно приобрести к определенному этапу.

Четкое планирование и бюджетирование – важнейшие составляющие успеха.

Ошибка №3 — Перенос остатков без инвентаризации

Часто переход на новую информационную систему проводят без инвентаризации, просто переносят существующие остатки на момент перехода.Доработка существующей системы с подключением нового оборудования или новых типов документов также должна сопровождаться инвентаризацией.

Казалось бы, проблем при таком варианте быть не должно. Но здесь необходимо учитывать человеческий фактор:

- Ваши сотрудники обязательно будут ошибаться, так как еще не привыкли к новым правилам работы.

- Могут обнаружиться объективные ошибки в работе системы или оборудования, их тоже внедряют и подключают люди. Конечно, специалисты проводят тестирование и стремятся исключить подобные ситуации, но 100% гарантии здесь никто не даст.

- Возможность ошибок сотрудников и недоверие к системе приведут к конфликтам и повысят вероятность злоупотреблений, которые будут списывать на «неправильную систему».

Как избежать проблем:

Всегда проводите своевременную инвентаризацию. Этот документ будет подтверждением корректного переноса остатков, от него можно будет «плясать» при поиске ошибок в текущих документах или действиях сотрудников. Вы получаете основу, на которую можно опираться при выявлении причин недостачи или других разночтений. Кроме того, актуализация остатков еще никому не вредила, в то время как перенос неточных данных тянет за собой множество лишних проблем.

Ошибка №4 — Необученный персонал

Руководитель лично изучает работу сканеров или другого оборудования, и приходит к выводу, что все очень просто и учиться нечему. Аналогичная ситуация возможна при внедрении изменений в информационную систему или даже при внедрении новой. Казалось бы, тот же склад, номенклатура товаров, суть работы не изменилась. И даже сами сотрудники подтверждают, что справятся без обучения.

На практике оказывается, что многие нюансы были не учтены, и как с ними работать, никто не знает. Сотрудники переоценили свои силы или подтвердили готовность работать без обучения из личных интересов (страх увольнения, карьерные амбиции и т.д.).

Результаты оказываются печальными:

- В лучшем случае работа значительно замедляется. Людям нужно время, чтобы привыкнуть к аппаратуре или новым документам. Они путаются, постоянно задают друг другу вопросы, ищут ответы в документации. А в это время клиенты толпятся в очереди, поставщики не могут выгрузить товар и т.д.

- Неумение работать с новыми инструментами приводит к саботажу. Сотрудники не могут быстро понять, как выполнить ту или иную функцию, и отказываются от автоматизации. Вместо сканеров считают товар вручную, проводят документы «по старинке». И все это постепенно становится привычной схемой работы.

- Любые ошибки сотрудников, неправильно оформленные документы или проблемы с остатками на складе, как и в случае с не проведенной инвентаризацией, люди склонны списывать на «неправильную систему». Это приводит к конфликтам, а иногда — и к злоупотреблениям.

В итоге продажи «тормозятся», поставщики возмущаются из-за несвоевременного приема товара, количество конфликтов в коллективе растет.

Самый очевидный вывод – продажи здесь и сейчас важнее, поэтому иногда можно и отказаться на время от новых инструментов. Как известно, нет ничего более постоянного, чем временное. Из-за плохо обученного персонала успешные решения оказываются на полке, автоматизация не состоялась.

Как избежать проблем:

Не пренебрегайте своевременным обучением персонала. Даже если люди убеждены, что они все знают и умеют, повторение никому не помешает. Более того, так персонал сможет подтвердить на практике свою компетенцию. После этого саботаж или массовые ошибки минимизируются, так как сотруднику придется отвечать за них в связи с недостаточной компетенцией, а это уже риск увольнения.

Ошибка №5 — Слишком большая нагрузка на людей

Автоматизацию проводят по разным причинам, но одна из самых распространенных – стремление снизить нагрузку на сотрудников. Руководство считает, что автоматизация уменьшит нагрузку на персонал, и люди смогут работать больше и эффективнее.

На самом деле, автоматизация повышает точность работы и снижает затраты времени сотрудников на выполнение определенных рутинных операций. При этом нагрузка на человека может даже возрасти. Для выполнения текущей работы необходимо усвоить новые знания, отточить навыки, возможно, придется даже выполнять больше операций.

Яркий пример ошибочного подхода – автоматизация в пик сезона продаж. Сотрудники и без того работают в такие периоды практически на пределе. Но из-за несвоевременного решения руководства им приходится одновременно изучать что-то новое и отрабатывать навыки работы в непривычной системе. В итоге люди переутомляются, и число ошибок начинает расти вопреки ожиданиям.

Как избежать проблем:

Всегда принимайте во внимание человеческий фактор, в том числе выносливость и допустимый предел взятых на каждого сотрудника обязанностей. Не перегружайте сотрудников и выбирайте для автоматизации спокойный период, а лучше всего, низкий сезон.

Ошибка №6 — Не предусмотрено запасное оборудование

В целях экономии средств руководство закупает оборудование четко по количеству рабочих мест, забывая о необходимом резерве. Но любая техника может выйти из строя, выявляется брак, возникают поломки при эксплуатации, иногда требуется сервисное обслуживание.

Итог неразумной экономии – в процессе работы приходится перераспределять нагрузку на оставшиеся рабочие места или возвращаться к выполнению каких-то операций вручную. Это снижает эффективность всей системы.

Как избежать проблем:

Помните о необходимости наличия резервного оборудования. Бесперебойная работа склада полностью окупит такие вложения.

Ошибка №7 — Отсутствие понятных инструкций

При внедрении автоматизации вы, скорее всего, хотите четко понимать: что вы получите, как это будет работать и как этими инструментами будут пользоваться ваши сотрудники. Но важно, чтобы все аспекты работы понимали не только вы, но и ваши сотрудники, каждый — в меру своей компетенции.

Человек, который будет работать с новыми инструментами, должен четко понимать:

- Последовательность действий при выполнении штатных обязанностей

- Как поступать в нестандартных ситуациях

- Что делать, если в процессе работы была допущена ошибка

- Как действовать в случае каких-то сбоев в оборудовании или системе

Даже обученные сотрудники могут что-то забыть или не запомнить, особенно, если речь идет о внештатных ситуациях. Но ведь вы будете нанимать новых сотрудников, и учить их будут уже по ходу работы.

Как избежать проблем:

Здесь на помощь приходят инструкции – максимально подробные и написанные понятным языком.

Техническая документация от поставщика оборудования или разработчика системы вашим сотрудникам не подойдет. Здесь нужны краткие и четкие правила. Иногда подобные инструкции в виде перечня действий можно увидеть даже в виде распечаток на стенах офисов, например, «Как сделать скан-копию документа» (над офисным сканером) или «Правила проведения инвентаризации» (в качестве напоминания офисному персоналу).

Разработка подобных инструкций для сотрудников поможет вам и руководителям подразделений максимально глубоко понять особенности системы автоматизации. Можно доверить их написание подрядчику, но даже в этом случае вы как руководитель компании обязательно контролируете результат, и пока не поймете и не одобрите каждый этап, инструкции не утверждаются. Так вы получите полное понимание обновленных процессов по результатам автоматизации, а ваши сотрудники – четкие знания, что и как правильно делать.

Автоматизация склада нужна, когда компания хочет ускорить товарный учёт и избавиться от ошибок и воровства. Разбираем некоторые ошибки, которые могут возникнуть при проведении этого проекта изменений.

👋 Привет, это Алексей Баранов! C 2003 мы в Интерлогике занимаемся автоматизацией управленческого учёта малого и среднего бизнеса. А ещё я провожу консультации, иногда пишу статьи, в которых отвечаю вопросы читателей, вы, кстати, тоже можете задать вопрос в форме, которая в низу страницы, ну или +7 (495) 764 83 81 , или через телеграм @Interlogik

Цель, план, стратегия

Как ни банально, но отсутствие плана — автоматизация склада проваливается. Либо начинают автоматизировать что-то «другое», а не то, что реально было нужно. Либо сроки, а следовательно, и бюджет — сильно увеличивается.

Почему такое происходит? Как правило, из-за плохого понимания «что такое цель, план и стратегия автоматизация», а это возникает из-за некомпетентности участников.

Как надо?

- Разобрать, что происходит в бизнесе и какие проблемы «толкают» компанию к автоматизации.

- Вытащить цели и согласовать их между участниками. Следовательно, должна быть проектная группа.

- Разработать план: учитывать цель, промежуточные задачи, встречи, бюджет, сроки.

- Оценить бюджет и сроки окупаемости.

- Определить ответственных.

- Заранее определиться с софтом и инфраструктурой.

«Заигрались» с оборудованием

Иногда подрядчики используют клиентов для того, чтобы «прокачаться». Они закупают более сложное и продвинутое оборудование, чем это необходимо. Как следствие: проект автоматизации дороже, его дороже содержать, сложнее порог входа для сотрудников, часть оборудования простаивается и не используется.

Почему такое происходит? Из-за недостатка опыта у исполнителей, либо из-за непонимания целей автоматизации.

Как надо?

- Определившись с целями — составить требования к оборудованию.

- Подобрать оборудование, которое соответствует требованиям.

- Попросить ИТ-специалистов отметить нюансы оборудования: преимущества, надёжность, порог входа, «стремление роста на будущее».

- Учитывать реальность — закладывать на рост это, конечно, хорошо, но если это «будущее» придёт через пять лет, то эта отметка станет минусом, чем плюсом.

Отсутствие инвентаризации

Иногда компании автоматизируют склад и просто переносят остатки. Это однозначно неправильно! Работать, опираясь на неправильные данные, может быть дороже, чем «потерять один день продаж».

Почему так происходит? В основном виновата банальная лень! Или опасения, что инвентаризация выйдет дорого, так как потеряется рабочий день.

Как надо?

- Принять факт, что работа на неправильных данных — может обойтись значительно дороже, чем потеря дня продаж. Это как страховка на несчастный случай.

- Регулярно проводить частичные инвентаризации и полные.

Отсутствие обучения

Некоторые разработчики автоматизируют компанию «под ключ», согласовывая действия непосредственно с «клиентом», обычно собственником и руководителем. Больше, в проекте автоматизации никто не участвует! Происходит следующее, автоматизаторы предлагают софт и оборудование Х, руководитель видит, что всё достаточно просто и предполагает, что обучение никому не нужно. Сотрудники, из-за страха «показаться глупым» или давления со стороны тех, кто работал в похожей системе — сами говорят, что разберутся по ходу. В результате, работа компании на некоторое время замедляется.

Почему так происходит? Обычно из-за неправильной организации проектной команды иногда из-за отсутствия обратной связи в команде.

Как надо?

- Организовать честный и прозрачный, неосуждающий обмен информацией. Вплоть до того, чтобы фиксировалось «сколько раз сотрудники уточняли, как провести тот или иной документ». Это покажет, насколько сотрудники реально «вливаются и сами разбираются».

- Проводить базовое обучение системе.

Ошибочно определена нагрузка на людей

Автоматизация ускоряет часть операций и уменьшает количество ошибок. А значит, уменьшает нагрузку на сотрудников! Но проект автоматизации — это дополнительный проект изменений, который проводится параллельно с основной работой. Если в период проведения автоматизации не рассчитать сроки и просто повесить на людей сверху — есть шанс, что они не справятся.

Почему это происходит? Как правило, из-за попыток команд-разработчиков «продать под ключ», без привлечения команды со стороны заказчика. Так как сложно найти работающее предприятие с нулевым уровнем проектного управления, которое не умеет распределять нагрузки. Но иногда встречаются менеджеры, которые не умеют распределять нагрузки.

Как надо?

- Для того, чтобы автоматизация склада прошла без проблем, необходимо учитывать человеческий фактор и текущее состояние проектов на человека. Чтобы не превышать WIP-лимит.

- Лучше проводить автоматизацию в низкий сезон продаж и после сдачи всей отчётности.

👉 Хотите автоматизировать складской учёт? Обращайтесь к нам за консультацией, мы в этом деле разбираемся. Чтобы было быстрее позвоните по телефону +7 (495) 764 83 81 или через телеграм @Interlogik

Эти ссылки мы отобрали вручную, для дополнительного чтения:

— Что нужно знать про автоматизацию склада

— Правила успешной автоматизации

— Почему сроки и бюджет всех проектов постоянно увеличиваются

— 10 ошибок при автоматизации финансового учёта

— Корпоративное обучение в проектах автоматизации

— Запишитесь на курс «Финансовые и торговые отчёты»

— Консультации по автоматизации управленческого учёта

Ошибки ритейлеров при оптимизации склада

Выбор системы автоматизации склада – тот шаг, на который рано или поздно приходится идти любому среднему или крупному предприятию. Однако простым от этого он не становится — ритейлеры регулярно совершают ошибки, ведущие к крупным тратам и провалам внедрения. О самых распространенных из них рассказывает эта статья.

Какому складу нужна автоматизация, а какому – нет

Автоматизация склада представляет собой множество важных аспектов, объединенных в единую систему управления. Их диапазон – от проектирования предполагаемых складских процессов до физической нумерации складских мест. То есть речь идет о введении на складе адресной системы хранения, в рамках которой будет осуществляться контроль и управление размещением товара, его движение как в пределах складского комплекса, так и в процессах поступления, выбытия, сквозного движения, инвентаризационных процессах.

Автоматизация складских мощностей, перевод их под управление единой системы закономерно ведет к снижению себестоимости операции сборки заказов клиентов, увеличению производительности и пропускной способности склада, снижению затрат, связанных с человеческим фактором, оптимизации работы персонала (сокращению рабочих мест за счет повышения производительности отдельного сотрудника). Кроме того, внедрение системы управления складом в общую систему управления предприятием позволяет ритейлеру включать имеющиеся складские мощности в общий контур управления и планирования работы бизнеса.

При наличии на предприятии автоматизированной системы управления транспортировками склад получает возможность для рационального использования мощностей в процессах разгрузки и размещения запаса, комплектации и подготовки для последующей отправки клиентам или в собственные магазины. Это позволяет обеспечивать потребности бизнеса сквозными процессами от заключения договоров с заказчиками с учетом особенностей подготовки, обработки и хранения товара до его доставки в максимально короткие сроки.

Как правило, автоматизация склада позволяет:

- примерно на 30 % увеличить прибыль от оборота склада;

- на 12–15 % снизить затраты на хранение товарного запаса;

- повысить лояльность клиентов за счет более стабильного и четкого выполнения обязательств по сборке и доставке заказов покупателям.

Автоматизация может быть проведена на складах различных форматов:

- склад-магазин;

- крупный распределительный центр, откуда товары доставляются как в собственные магазины, так и внешним заказчикам;

- кросс-докинговый склад, осуществляющий функцию перевалочного узла между складскими системами, через который приемка и отгрузка товаров и грузов организуется напрямую, без размещения в зоне долговременного хранения;

- гибридные склады – здесь речь может идти, например, об обыкновенном распределительном центре, где применяются кросс-докинговые операции, либо о распределительном центре, оснащенном магазином.

Однако, несмотря на все плюсы автоматизации склада, не на каждом предприятии внедрение такой системы является целесообразным. В автоматизации не нуждаются небольшие склады: из-за малого товарооборота и выручки внедрение системы автоматизации попросту не окупится. Обычно внедрение складской системы в крупном комплексе, начиная с площади в 15–20 тыс. м2, окупается в течение 3–5 лет. Среднее внедрение может обойтись владельцу бизнеса примерно в 15 млн руб., причем без затрат на техническое переоборудование. На складах размером даже 5 тыс. м2 внедрение системы автоматизации зачастую не является рентабельным.

Также не требуется складская система для моноскладов, где номенклатурный справочник товаров ограничен десятком позиций.

Исключением для маленьких складов может стать внедрение небольших решений, широко представленных на российском рынке. Такие продукты не являются масштабируемыми и призваны обеспечить строго определенный список складских бизнес-процессов. Вместе с бизнесом они расти не могут: решения эконом-класса закрывают определенные узкие места отсутствия автоматизации, снижают затраты склада, но для их масштабирования необходимо либо содержать собственный штат разработчиков, либо заказывать платные доработки на стороне. Второе зачастую затруднительно, поскольку многие компании далеко не всегда готовы взяться за внедрение изменений в уже созданные пакетные решения.

В том случае, если компания собирается в перспективе расширяться, подобные недорогие, но и не масштабируемые пакетные решения не подойдут, а значит, предстоит выбрать подходящую систему автоматизации склада. Это непростая задача, на пути решения которой ритейлер может столкнуться с рядом различных проблем.

Ошибка № 1. Технологическая неподготовленность склада

Если бизнес не готов к техническому перевооружению склада, то лучше даже не задумываться о его автоматизации. Внедрение складской системы сопряжено с:

- уходом от бумажной технологии;

- оснащением системами беспроводной передачи данных;

- внедрением системы управления терминалами сбора данных;

- подключением к учетной системе управления предприятием, системам управления транспортировками.

В противном случае внедрение системы автоматизации не принесет никаких плодов – как следствие, время и деньги будут потрачены впустую.

Ошибка № 2. Автоматизация без подробного аудита

В самом начале работы над подобным проектом бизнес должен быть готов к привлечению специалистов, способных провести полноценный аудит того, что уже есть в рамках складского управления предприятия, и осуществить планирование необходимых работ и затрат (учитывая средние показатели опыта внедрения подобных систем) для достижения требуемой эффективности исходя из заложенной концепции развития бизнеса в краткосрочной и среднесрочной перспективе. К сожалению, собственными силами это сделать практически невозможно, так как у предприятия зачастую отсутствуют сотрудники с подобной специализацией. Верным решением будет приглашение внешних консультантов, способных «заглянуть в завтрашний день» и профессионально составить карту шагов по модернизации складских помещений заказчика.

Необходимо определить на краткосрочную и среднесрочную перспективу объем прохождения товарных запасов по складу, который планируется освоить. Изучить процессы, требующие автоматизации, какие из них облегчат бизнес и снизят затраты на доставку товара, что в конечном итоге повлияет на себестоимость запаса.

Подобную аналитику должны проводить люди, способные без приближения к какой-то конкретной складской системе рассчитать: предполагаемый объем нагрузки, потребность отдела по работе с персоналом в управлении качеством работы склада, возможное расширение клиентской базы и способность данных складских мощностей обеспечить ее, возможности транспортно-логистического контура компании, производственные перспективы. Они должны при необходимости суметь порекомендовать увеличение мощностей склада, которое может достигаться как использованием новых складских помещений, так и оптимизацией и более рациональным использованием существующих.

Не проведя необходимый аудит, бизнес может получить решение, не отвечающее поставленным задачам, либо содержащее избыточные или громоздкие в своей реализации параметры и возможности системы, которые никогда складу не потребуются.

Ошибка № 3. Автоматизация без подготовки персонала

К автоматизации склада должен готовиться не только владелец бизнеса, принявший решение о внедрении складской системы. Необходимо быть готовым к изменению технологии работы и повышению квалификации складского персонала. Линейный персонал должен пройти максимальное обучение с тестированием по ключевым задачам. Для этого зачастую требуется тщательное тестирование внедряемого продукта всеми или ключевыми сотрудниками в специально выделенном складском пространстве, где можно понять степень усвоения материала в условиях, максимально приближенных к рабочему процессу, и даже выявить тонкие моменты, не учтенные на этапе планирования и реализации. Это позволит выявить как несовершенство решения на этапе его тестирования, так и принять управленческие решения относительно подготовленности и способности прежнего линейного персонала и, как следствие, продления или завершения трудового договора по каждому сотруднику.

Управленческий персонал также подключается к обучению. Менеджеры склада должны уметь как заместить любого линейного сотрудника на любом участке выполняемых складских задач, так и исправить любую форс-мажорную ситуацию, используя интерфейсы самой системы.

Внедрение системы автоматизации склада без должного обучения сотрудников может привести к остановке сборки заказов. Склад –это механизм, работающий как часы, и представляющий собой связку этапов, необходимых для отгрузки заказа клиента. Остановка одного из них неминуемо приводит к убыткам всей компании.

Ошибка № 4. Автоматизация склада без инвентаризации

Перед запуском системы автоматизации склада в эксплуатацию необходимо привести в порядок товарные запасы, находящиеся на предприятии. Проще говоря, нужно провести тотальную инвентаризацию – находящиеся на складе запасы пересчитывают, привязывают к адресным складским ячейкам.

Бизнес обязан разработать и утвердить принцип идентификации морфологических параметров товаров в системе. Особенно это важно при наличии товаров с партионным учетом. Так, один и тот же товар, находящийся в пространстве одного и того же складского места, мог появиться там из разных поставок. Порой визуально они неотличимы друг от друга. Но складская система сможет идентифицировать партию, если ввести в нее необходимые показатели товара, например, дату производства продукции.

Отсутствие возможности идентификации партии приводит к партионному пересорту – в базе будет находиться информация о том, что товар из партии в наличии есть, а фактически на складе он может отсутствовать. Поэтому плановые отчеты, аналитические работы, проводимые сотрудниками управления предприятием, не будут соответствовать реальной ситуации на складе.

Ошибка № 5. Не определиться со спецификой

Не менее ошибочно при выборе системы автоматизации склада не определиться со спецификой предприятия, то есть игнорировать вопросы:

- каким будет склад – классическим или с учетом кросс-докинговых операций;

- будет ли в перспективе на складе открыт магазин;

- станет ли автоматизация склада единичной, или постепенно выбранное для него решение будет тиражировано на предприятия, которые планируется открывать в будущем.

Если сразу не зафиксировать ответы на эти вопросы, то, скорее всего, внедрением системы автоматизации управления конкретным складом проект и ограничится, поскольку дальнейшие действия по переработке решения под другие потребности фирмы фактически потребуют нового внедрения с соразмерным первоначальному проекту вложением средств.

Выбор решения для автоматизации склада

Перед окончательным выбором системы автоматизации склада требуется провести предпроектное обследование существующих бизнес-процессов, предполагаемого их развития и пополнения новыми, востребованными в перспективе. Результатом этой работы становится концептуальный проект внедрения автоматизированной складской системы управления – документ, содержащий максимально возможно детальную карту того, что есть, и того, к чему стремится бизнес в части управления складскими процессами и персоналом. Этот документ является продуктом того самого аудита, про который мы говорили чуть раньше. Он даст ритейлеру неоспоримые преимущества для выбора складской системы, поскольку наглядно покажет, какой именно программный продукт будет для него наиболее эффективным. Например, концептуальный проект подскажет, какие направления желательно усилить при помощи системы автоматизации или, допустим, продемонстрирует отсутствие необходимости приобретения дорогого продукта.

Если решение не является избыточным для ритейлера, наиболее релевантно бизнесу и отвечает планам его развития, значит, оно будет максимально оптимальным для склада.

Мы перечислили самые распространенные, фундаментальные ошибки при подготовке решения системы автоматизации склада – на эти грабли наступили не один и не два ритейлера. Чтобы не попасть в ту же ловушку, учтите этот негативный опыт, и тогда у вас получится спланировать, выбрать и реализовать систему управления складом, отвечающую всем запросам бизнеса, позволяющую оптимизировать работу склада, снизить затраты и сделать прозрачным и управляемым значительную часть вашего бизнеса.

Недостаточное внимание или несерьезное отношение к внедрению WMS-системы на предприятии – основные причины пробуксовки или неэффективности проекта. При детальном разборе просчетов можно выявить типичные моменты, знать которые будет полезно нашим читателям.

Дань моде

Некоторые руководители неадекватно оценивают роль и значение внедрения WMS-системы для их предприятия. Многие считают, что достаточно «быть в тренде» и не отставать от «соседей», чтобы проект начал работать эффективно. При этом отсутствует понимание сути и конкретики проблем, которые сдерживают развитие предприятия. Кроме этого, нужно осознавать, что WMS – это не волшебная палочка, взмахнув которой, все трудности будут преодолены.

Ошибки планирования

Нередко грубые ошибки закрадываются еще на стадии проектирования. Отсутствие четко сформулированного технического задания – типичный промах, который приводит к фатальным последствиям. Если заказчик и исполнитель смогли найти общий язык и понимание конечного результата, то можно с большой вероятностью рассчитывать на успех проекта.

Неудачный выбор партнера и решения

На рынке WMS-решений идет жесткая конкурентная борьба, причем каждый из разработчиков утверждает, что его предложение наиболее продвинутое и эффективное. В таких условиях заказчики попадают в сложную ситуацию, когда выбирать приходится между, на первый взгляд, равнозначными проектами.

Без должного анализа рынка и предлагаемых решений сложно сделать правильный выбор. При этом не стоит рассматривать предложения с перспективой роста в отдаленном будущем – это не только сделает проект дороже, но и может стать причиной его краха.

Отсутствие взаимодействия

Проектирование WMS-системы – это командная работа заказчика и исполнителя. Участники проекта должны работать в тесном контакте, чтобы не затянулись сроки и решение было удачно адаптировано к бизнес-процессу на предприятии.

Оптимальное решение – это выделение проектного менеджера от заказчика, который имеет достаточные полномочия и квалификацию, а также располагает временем. Участниками проектной группы обязательно должны стать будущие пользователи системы, если позволяет их занятость на основном участке работы.

Проблемы с персоналом

Внедрение WMS-системы может тормозиться по причине неподготовленности работников предприятия к работе в новых условиях. Нередко загруженность персонала не позволяет пройти подготовку всеми лицами, что становится причиной пробуксовки внедрения проекта на начальном этапе его запуска. Может случиться так, что у некоторых членов трудового коллектива возникает психологический барьер перед новшеством, который будет служить сдерживающим фактором.

Нарушение фаз проекта

От технологии ввода системы в эксплуатацию зависит успех ее внедрения. Как показывает практика, нарушения происходят именно на этой фазе.

Случается так, что поставщики считают продажу лицензий – основным направлением, а консалтингу отводится недостаточное внимание. Однако приобретение лицензии без консалтинга – это практически гарантия провала проекта. Только тесное сотрудничество и взаимная поддержка обеспечат системе функциональность и эффективную работу.

Низкое качество обмена данными WMS/ERP

Низкокачественная организация обмена данными между WMS и ERP или товароучетной системой предприятия – типичная ошибка, которая резко снижает эффективность проекта. Только комплексная интеграция позволяет достичь основной цели – снижения доли ручного труда при обработке информации и получения достоверных данных о состоянии склада.

Проблемы с адаптацией

Внедрить WMS-систему – это не только ее продажа, но и адаптация к условиям заказчика. Причем проблемы возникают не только по вине заказчика, который решил сэкономить.

Нередко поставщик и разработчик системы – это две разных компании, причем последние не стремятся к изменению кода для определенного клиента. Однако изменение стандартной функциональности может быть не прихотью клиента, а необходимостью, так как бизнес-процесс отличается от общепринятой практики.

Грамотный анализ причин отклонения и адекватная оценка выдвигаемых требований помогут решить возникшую проблему. Если этого не сделать до запуска системы, то корректировка потребуется уже в процессе эксплуатации.

Завышенные ожидания

Агрессивная реклама может сыграть злую шутку – у заказчика сложится представление, которое не соответствуют реальному положению дел. Завышенные ожидания приводят впоследствии к большим разочарованиям. Принятие решения должно быть взвешенным и обоснованным, а ожидаемый эффект – реалистичным, а не равным экономическому чуду.

Заказчик должен четко понимать, что WMS-система – это не панацея от краж, она не поможет в ценообразовании и полностью не исключает влияние человеческого фактора. Кроме этого, не нужно заблуждаться в том, что после приобретения продукт не потребует поддержки, доработки и тестирования.

Окупаемость

Расчет окупаемости от внедрения автоматизации на предприятии желательно выполнить самостоятельно. Исходными данными служит размер инвестиций, которые могут увеличиваться в процессе работы над проектом. В затратную часть также входит оборудование и содержание системы. Ориентировочная величина инвестиций получается путем суммирования всех расходов и увеличения полученного результата на 40%.

Сроки

Сроки играют большую роль в принципе, но если внедрение системы планируется на строящемся объекте, то время становится критическим фактором.

Однако неоправданное ускорение работ может привести к обратному результату – снижение качества станет причиной сдерживания внедрения WMS-системы. Таким образом, при определении сроков нужно учитывать не только собственные потребности, но и возможности поставщиков.

Человеческий фактор

Пресловутый «человеческий фактор» остается в любом случае, какой бы продвинутой ни была система. Даже при тройном контроле WMS всегда найдется человек, который будет знать, что делать лучше, чем программа. Исключить эту проблему помогает тщательный отбор персонала, который будет работать с системой.

Автор статьи: Сергей Хорош