Ошибки сотрудников всегда критически отражаются на работе склада. Эффективность снижается, что вызывает негативную реакцию клиентов. Большинство ошибок возникает из-за влияния “человеческого фактора”. Инструкции и технологии работы нередко нарушаются по причине того, что исполнители пытаются оптимизировать процессы под себя, не согласовав возможность оптимизации с руководством. Ошибки на складе зачастую возникают из-за низкого уровня автоматизации.

Сергей Мироненко, первый в мире эксперт по автоматизации

Робот-кладовщик отличается от сотрудника, выполняющего названную функцию, тем, что он не способен реагировать на окружающую среду. К примеру, если робот “наблюдает” хаос и абсолютный беспорядок на складе, у него не получится идентифицировать продукцию. Машина лишь умеет реализовывать чётко установленные алгоритмы действий. Человек, напротив, мыслит абстрактно. Для идентификации разбросанного по складу товара он может задействовать все органы чувств. Однако сотрудники нередко ошибаются.

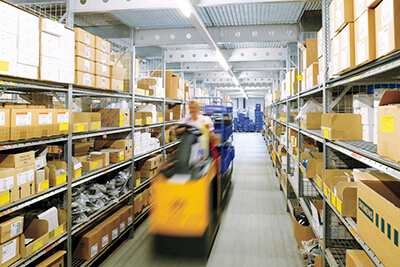

Эффективнее всего работает то производство, где порядок: в процессах, оборудовании, товарах. Если все операции организованы чётко, работы выполняют привычные алгоритмы действий без ошибок. Именно поэтому их стоимость выше, чем стоимость ручного труда.

В любом проекте есть бизнес-процессы, без автоматизации которых — при условии применения лишь ручного труда — нельзя избежать ошибок.

Чтобы уменьшить число ошибок на складе, устанавливаются терминалы, которые обеспечивают сбор данных. Чтобы они работали эффективно, важно вывести производственную культуру на высокий уровень: подготовить персонал, выверить рабочие процессы и всегда планировать складскую деятельность. Каждому ресурсу, имеющему место на складе — техническим сооружениям, сотрудникам, продуктам, упаковке, — должно присваиваться обозначение, которое будет распознавать компьютер. Стратегию функционирования автоматически выстраивает WMS, система управления складом. Терминал сбора данных бесполезен, когда ресурсная составляющая склада не оцифрована, а процессы производства не налажены. Хаос нельзя автоматизировать!

Нарушение СМК

К возникновению управленческих ошибок приводит нарушение международного СМК. Менеджер должен грамотно организовать процесс. В чётко выстроенной системе управления эффективность деятельности на 80% зависит от руководства и на 20% — от подчинённых. Один топ-менеджер может курировать работу пяти исполнителей.

За нарушением ИСО 9001:2015 следуют грубейшие ошибки топ-менеджмента:

- При принятии решения руководитель обращает внимание на чьи-то мнения, а не на объективные факторы.

- Он старается исправить ситуацию, однако не видит и не анализирует причин, которые привели к ней.

- Он делегирует задачи сотрудникам, не обладающим соответствующей квалификацией.

Топ-менеджер может допускать и другие ошибки. Одной из наиболее распространённых является нарушение порядка в процессе принятия решения, если алгоритм насчитывает не менее 20 действий. Например, руководитель поставил задачу, не уточнив у исполнителя, понял тот её или нет, не обеспечив нужные ресурсы и контроль исполнения.

Менеджер работает в условиях неопределённости и ограниченности ресурсов. Риск “оступиться” присутствует всегда. Чтобы свести количество ошибок к минимуму, рекомендуется придерживаться СМК 9001:2015. Также для руководителя важна оценка собственной эффективности. Она состоит из таких элементов:

- Как много поставлено задач?

- Как часто приходилось возвращаться к уже поставленным задачам.

- Понимают ли руководителя подчинённые?

Ресурсная недостаточность

Нехватка ресурсов является типичной причиной ошибок. В этом отношении известно 2 теории. В СМК 9001:2015 сказано, что на первое место нужно ставить достижение результата, а экономию ресурсов — на второе. Теория повышения эффективности с самого начала приучает к экономии ресурсов. Руководители, которые следуют этому правилу, рискуют потерять эффективность.

Мы преодолеваем ошибки через улучшение бизнес-процессов

В Tablogix применяется алгоритм действий (action timing plan), отрабатываются предложения персонала, проводятся кружки качества, используются методики lean-менеджмента, а также способ анализа Парето. Развитие названных инструментов включается в зону ответственности Tablogix Center of Excellence (Центр передового опыта), объединяющего работников следующих отделов:

- Управления качеством.

- Проектный.

- АСУ.

- Складской аналитики.

Давайте рассмотрим названные инструменты подробнее.

GEMBA (Zero Tolerance Depot Walk)

Данную методику мы взяли у японцев. Чтобы понимать ситуацию, нужно прийти на “гемба”, площадку реализации процесса. Факты, полученные на этом месте, следует проанализировать и принять решение. Менеджер должен знать, на каком этапе работы создаётся добавочная стоимость. Обычно это производство, в нашем случае — склад. Именно в этом месте нужно контролировать рабочий процесс.

К примеру, вы заметили хаос в определённой зоне. Этот беспорядок рано или поздно повлечёт за собой снижение производительности в процессе комплектации заказа. Чтобы выявить “уязвимые” места, применяется Zero Tolerance, то есть фиксация замечаний. Руководитель делает фото в тех местах, где сотрудники ошибаются. Далее согласовываются мероприятия по устранению недоработок. Результат проверяется в конкретный день, определённый заранее. Чтобы устранить замечания, используется система 5S. О данной методике организации рабочего пространства читайте ниже.

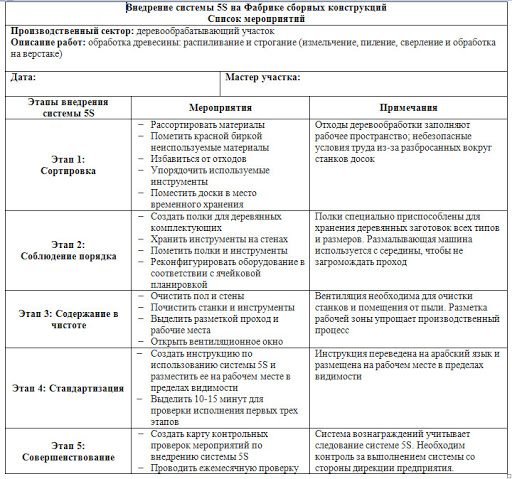

Система 5S: как обеспечить бережливое производство?

Как создать оптимальные условия для реализации производственных алгоритмов и поддержания порядка? Важно усвоить 5 шагов, прохождение которых позволит сэкономить временной и энергетический ресурс:

- Сортируем продукцию, выбрасываем ненужное.

- Уделяем время самоорганизации. Для каждого товара и производственного инструмента находим свое место.

- Соблюдаем чистоту, систематически делаем уборку.

- Стандартизируем процессы.

- Совершенствуем дисциплину, поддерживаем порядок.

Планируем действия

Следующий инструмент контроля — План действий (Action and Timing Plan). Это свободный, но последовательный алгоритм действий с конкретными ответственными и ресурсами, которые у них есть. В план входит достаточное количество деталей, чтобы достичь цели. За использованием названного инструмента стоят серьёзные организационные усилия со стороны руководства. Если топ-менеджер не готов придерживаться обозначенного алгоритма, этого не будут делать и подчинённые.

Улучшаем процессы и результаты

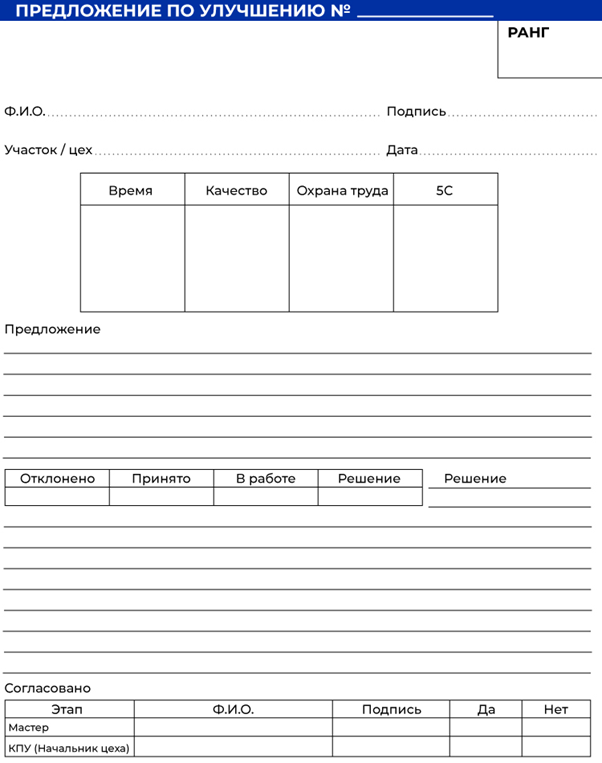

Разберёмся с Предложениями по улучшениям. Работник вносит предложение в форме структуры: предпосылки, непосредственно предложение, шаги по его реализации, планируемая выгода. Если цель реализована, то есть выгода получена, специалисту начисляются бонусы.

Существует такой инструмент, как Лист непрерывных улучшений. Это упрощённый вариант Предложений по улучшениям. Данный лист необходимо прикрепить на стенд. В соответствующих его полях сотрудники должны указывать, как реализовывать рабочие процессы лучше всего и уменьшать риски совершения ошибок. В свою очередь, менеджер обязан делать замечания по предложенному.

Если предложение получает оценку со знаком “+”, руководитель оставляет свои комментарии по поводу исполнения. Если оценка имеет знак “-”, последнее слово остаётся за менеджером следующего уровня, то есть финальное решение выносит он.

Контролируем качество

Кружок качества (Quality Team Circles) — инструмент, который впервые появился в Японии. Он призван обеспечивать доверие и взаимопонимание между представителями топ-менеджмента и подчинёнными, а также подпитывать интерес к рабочему процессу и получению конечных результатов. В кружках качества принимают участие специалисты всех уровней. Каждую неделю по пятницам, как правило, во второй половине дня рабочая группа организуется в комнате размышлений (think room) на полчаса. Сотрудники обсуждают результаты недели, которая подходит к концу, и выясняют, какие процессы можно улучшить. Задача супервизора — выслушать каждого и сделать соответствующие заметки. Следующая встреча планируется для того, чтобы выработать план действий.

Оцениванием данные и факты

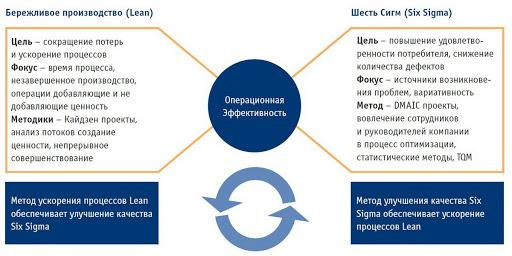

Слышали ли вы о таком инструменте, как Шесть сигм (Six Sigma)? Концепцию разработал специалист компании Motorola в 1980-х. Это методика улучшения процессов, которая работает. В её основе — статистическая оценка исходной информации и следствий.

Здесь используется набор инструментов качества. Среди них следующие:

- Статистическое управление БП на основании карт контроля.

- FMEA-анализ.

- Диаграммы Парето и Исикавы.

Применяем диаграммы

Метод 4-х диаграмм (QOS Methodology) базируется на следующих элементах:

- Определите цель и будьте в тренде. Используйте соответствующую диаграмму и каждый месяц сверяйте результаты с KPI.

- Проанализируйте проблемы по Парето. Эта диаграмма позволяет распределить энергетические ресурсы для эффективного решения проблем. С её помощью можно выявить ключевые причины просчётов. Ведь невозможно исправить ошибку, если не знать причин её возникновения. Диаграмма Парето показывает, какие просчёты вносят максимальный вклад в неблагоприятную тенденцию.

- Постройте алгоритм корректирующих действий. Для каждой ошибки определите действия по её исправлению.

- Обеспечьте контроль выполненных действий. Улучшения, которых вы достигли, соответствуют вашим ожиданиям? Если нет, вернитесь к п.1.

Анализ отказов. Метод 8D

Чтобы контролировать качество выпускаемой продукции, используется Анализ видов и последствий отказов.

Для поиска базовых причин ошибок, разработки решений с целью недопущения их повторения применяется Метод решения проблем 8D. Если клиенты не довольны качеством продукции или услуг, 8D служит первым и самым правильным шагом на пути к улучшению качественных характеристик.

Отчёт о корректирующих действиях

Ключевой целью отчёта является исследование проблемы через анализ базовых причин и нахождение соответствующих решений с целью предотвратить её повторение. Это своеобразная ответная реакция на проблему. Исправление ошибок — это сдерживание, а корректирующее действие — ключевая причина.

Бенчмаркинг

Бенчмаркинг нужен, чтобы предупредить множество ошибок, которые были допущены кем-то ранее. Рекомендуем посещать производства конкурентов и смежных предприятий, запоминать интересные идеи, возникающие в процессе работы, и конечно, реализовывать лучшие из них.

Предотвращаем ошибки с помощью коммуникации

Разместите наглядные инструкции для работы на информационных стендах. Там же транслируйте KPI и результаты работы. Делайте это через простые индикаторы, к примеру, весёлый или грустный смайл, зелёный или красный цвет. Отражение актуального статуса — отличная мотивация для сотрудников. Это поможет им сконцентрироваться на работе и совершать как можно меньше ошибок.

Больше статей и контента в наших социальных сетях и мессенджерах:

ВКонтакте: сообщество «Реальная автоматизация бизнеса»

Facebook: сообщество «Эксперты об автоматизации бизнеса»

Telegram: канал «Реальная автоматизация бизнеса»

Заказать консультацию эксперта по автоматизации можно на нашем сайте: www.aviant.ru

А еще у нас появился чат в Telegram, где вы сможете задать любой вопрос и получить ответ от специалистов по Б24 или 1С. И все это без регистраций и смс

Одним из эффективных способов повышения производительности и точности работы склада является сокращение ошибок, допущенных при выборке товаров.

Каждая ошибка выборки товаров в какой-то степени обходится дорого. Если выбрано больше товаров, чем было заказано, то, конечно, клиент будет очень рад таким подаркам, но это на прямую повлияет на вашу прибыль и точность учета вашего товара.

Точно так же, если выбрано слишком мало товаров или выбраны неправильные товары, то вы не только получите в результате недовольного клиента, но вам еще и придется потратить время на замену заказа. Возможно, в качестве извинения вам придется предложить скидку, и это снова влияет на вашу прибыль.

Конечно, в любой системе, в которой работает человек, есть место человеческому фактору и ошибкам. Как бы работники не старались, практически невозможно быть на 100 процентов точным в 100 процентах случаев.

Поэтому, если вам удастся снизить уровень человеческих ошибок, то вы, безусловно, увидите целый ряд улучшений, которые коснутся как прибыльности, так и повышения уровня обслуживания клиентов.

Итак, как же снизить количество ошибок комплектации на складе?

Шаг первый: подсчет

Шаг первый: подсчет

Ведите учет всех допущенных ошибок, а также записывайте, на каком именно этапе они происходят. Вы можете вести учет количества ошибок, потом выводить процент ошибок и проводить сопоставление относительно того, где и когда на вашем складе они происходят и на каком этапе.

Вооружившись этой информацией, вы сможете увидеть закономерность и принять корректирующие меры. Например, некоторые члены вашей команды могут постоянно совершать ошибки, поэтому они нуждаются в дополнительном обучении.

Собирая и анализируя данные об ошибках комплектации (и делая это последовательно, а не одноразово или время от времени), вы сделаете отличный первый шаг в сторону сокращении числа ошибок комплектации на вашем складе.

Шаг два: взаимодействие

Ведение учета ошибок выбора, а также того, где и как они происходят, в интересах абсолютно каждого, и очень важно донести этот момент до ваших сотрудников, чтобы они вас поддержали.

Подчеркните, что вы команда и должны работать вместе, чтобы уменьшить количество ошибок. Дайте им знать, что вы пытаетесь определить причину их возникновения и предложите дополнительную подготовку людям, которые в ней нуждаются (не стоит проводить дополнительные обучения для всех поголовно).

Создайте атмосферу доверия, чтобы ваша команда чувствовала себя уверенно, чтобы люди имели смелость признать свои ошибки, и чтоб их можно было быстро исправить.

Также прислушивайтесь к отзывам людей, которые проводят комплектацию. Они способны определить процессы, в которых с большей вероятностью будут допущены ошибки, и у них могут быть предложения по улучшениям, которые могли бы помочь снизить уровень ошибок.

Шаг третий: создайте хорошую рабочую среду

Среда, в которой мы работаем, оказывает определенное влияние на наше настроение и, в свою очередь, на то, насколько хорошо мы работаем. Что вы можете сделать, чтобы улучшить рабочую среду для своих сотрудников?

Если у вашего персонала есть удобная уборная, если на складе чисто, если освещение яркое, но не слепящее, или, возможно, у вас есть циновки на бетонном полу – все эти небольшие нюансы влияют на рабочую среду, они помогут вашему персоналу чувствовать себя более мотивированным. А мотивированные люди совершают меньше ошибок.

Шаг четвертый: глубоко погрузитесь во все рабочие процессы

Как давно вы начали внимательно изучать и анализировать все процессы, которые происходят на вашем складе?

Если вы глубоко вникнете в то, как работает каждая система на вашем складе, и как проходит каждый из процессов, то вы сможете определить области, работу в которых можно улучшить, а это принесет пользу по всем направлениям, а не только снизит количество ошибок выбора товаров.

И не стоит думать, что раз у вас все идет по накатанной схеме, то там не стоит разбираться в процессах и углубляться в детали.

Пройдите лично все этапы, проведите время в складском помещении, посмотрите, как именно проходит каждый этап, и, что важно, после всего этого поговорите со своей командой. У ваших сотрудников вполне могут быть хорошие идеи, которые стоило бы реализовать.

Шаг пятый: внедрите систему проверки

Чтобы уменьшить количество ошибок, также стоит ввести систему проверки, то есть перед отправкой все отобранные по заказу товары должны быть проверены повторно. Однако учитывайте тот факт, что это лишний этап, который может замедлить вашу работу и оказаться контрпродуктивным; то, что вы получите за счет уменьшения ошибок выборки, вы можете потерять, добавив этот дополнительный этап.

Как альтернативный вариант можно проводить выборочные проверки. Это принесет пользу сразу в нескольких отношениях. Во-первых, так можно обнаружить хотя бы некоторые ошибки. Во-вторых, если ваша команда знает, что проводятся выборочные проверки, все они будут проявлять большую бдительность.

Шаг шестой: поймите, когда и где возникают ошибки

Не все ошибки допускаются именно на этапе комплектации. Внимательно изучите абсолютно все этапы, начиная с принятия заказа, и заканчивая его отправкой. Вполне возможно, что часть ошибок вообще не имеет никакого отношения к выборке товаров.

Шаг седьмой: оснастите склад качественным оборудованием

До сих пор мы говорили об ошибках, которые допускают люди в процессе работы. Но как насчет оборудования, которое вы используете на своем складе? Если вы не используете лучшее оборудование на складе, или если пространство вашего склада не оптимизировано, то ошибки, скорее всего, так и будут возникать.

Так, например, автоматизация поможет снизить уровень ошибок выборки, просто потому, что она уберет из процесса человеческий фактор.

Мы выделили семь относительно простых шагов, которые можно предпринять для снижения уровня ошибок комплектации в работе вашего склада, что, несомненно, повысит уровень эффективности и прибыльности вашего бизнеса.

Если вы хотите поговорить с командой о складских решениях – в частности, если вы хотите внедрить автоматизацию – тогда, пожалуйста, свяжитесь с нами.

Одна из самых характерных ошибок при проектировании зон складов — попытка реализации проекта без понимания объема, специфики и перспектив роста товарных потоков, а также отсутствие четкого понимания назначения складского комплекса. Зонирование склада — это профессиональная задача, которая решается только при условии правильного понимания специфики работы. Арендовать складское помещение со стеллажами, подобрав его по объему, рассчитав площади и ярусы, еще не значит создать условия для полноценной и эффективной работы по формированию партий товаров.

Не менее важно выделить операционные и транзитные зоны, создать помещения для работы с документацией, организовать проходы и мезонин для приема и отправки транспорта. Отказаться от этих площадей для сокращения арендной платы — создать условия для проблем с обработкой грузов, порчи ТМЦ, простоев техники и персонала. В конечном итоге внутренняя организация складского пространства — это отсутствие потерь времени, реальная экономия на основных и вспомогательных операциях.

Грамотный подход к проектированию зон и привлечение профессиональных проектировщиков позволяют минимизировать потери при запуске проекта, делают его экономически рентабельным и операционно эффективным в течение длительного времени. Тем не менее часто бывает так, что ошибки приходится устранять тогда, когда склад уже работает. Далее мы рассмотрим примеры основные проблемы функционирования склада и способы как можно их устранить с минимальными затратим времени и денежных средств.

Ошибки в работе склада

Проблема: неравномерная нагрузка на склад

Используйте возможности WMS-системы, чтобы избежать вынужденных простоев. Если часть персонала ждет, когда другая часть выполнит свои операции, вы уже потеряли время. Частота обращений к товарам, разделенным на категории, учитывается так, что они либо размещаются в разных зонах, либо операции с ними производятся в разное время. При равномерной загрузке всех участников процесса за счет доступности товаров потеря времени сводится к минимуму. Кроме того, можно «поиграть» с разными экспериментами, чтобы решить эту одну из основных проблем склада. Например, искусственно ограничивать заказы или объявлять срок доставки позже — в какой-то момент клиент может заказать только, например, на послезавтра. Но это может сказать на удовлетворенности, поэтому важно соблюдать баланс. Также попробуйте организовать доступ к дополнительному ресурсу людей, чтобы в моменте привлечь дополнительные единицы.

Проблема: нарушение сроков прибытия машин на склад по вине поставщика или транспортной компании

При обнаружении такой ошибки в работе склада предложите своим поставщикам или транспортной компании включать в договор поставки или в договор грузоперевозки штрафные санкции за нарушение сроков поставок, если такие пункты не были включены ранее. Если были, то самое время ими воспользоваться. В качестве дисциплинарной меры можно предпринять следующее — если ваш поставщик или транспортная компания нарушают срок прибытия на склад на определённое время на регулярной основе, вы можете поставить их в известность, что в следующий раз машину просто не будут разгружать ровно столько насколько она опоздала.

Проблема: поставщик нарушает требования к маркировке товара

Первый способ решения лежит в плоскости внесения изменений в договор поставки. Требуйте включить в договор с поставщиком штрафы за нарушение требований к маркировке. Если не захочет пойти навстречу, то можно опять же не принимать на склад немаркированный товар, оставляя его в машине поставщика. Второй способ — спланировать внутреннюю зону маркировки под свои требования. Такой подход подойдет небольшой компании, когда у вас пока нет рыночной силы и возможностей для давления на недисциплинированных контрагентов.

Проблемы требующие решения на складе

Проблема: закончилось место на складе

Плохая новость. Вам придется срочно изменить топологию и увеличить плотность хранения. Если нужно решить проблему еще быстрее, то внедрить краткосрочную систему планирования разгрузки и размещения товара на складе с учетом ограничений на вход, выход и хранение. Но не увлекайтесь этим «костылем» — он все равно временный и к вопросу пересмотра топологии вам все равно придется вернуться.

Проблема: закончилась пропускная способность одной из технологических зон — приемка, экспедиция, упаковка

Если такая ошибка склада возникла в зоне приемки, то вам придется часть товара не принимать, выгрузить его в буфер, зону временного хранения и оформить приемку на следующий день. Если же и там «овербукинг», то не остается ничего другого кроме как не выгружать машины и заплатить за простой поставщику или транспортной компании. Если проблем в зоне экспедиции, то придется забивать ряды и проходы или попытаться перенести отгрузку заказа на завтра. Если же в зоне упаковки, то можно сделать мобильные упаковочные станции там, где место еще есть, либо поставить на одну станцию упаковки больше людей.

Проблема склада: непонятно, что происходит в режиме онлайн на складе

Внедряйте BI (business intelligence), подключайте ее к базе данных из WMS, чтобы оперативно формировать дэшборды и смотреть, где узкие места, требующие «расшивки».

Проблема: избыточная плотность хранения, которая привела к увеличению операций, расходов и потери времени

«Забить» все пространство товарами, сокращая квадратные метры и кубометры, можно так, что ваши сотрудники начнут терять время на доступ к паллетам и упаковкам. При расчете потребности в площадях и необходимом оборудовании необходимо учитывать нормы времени на выполнение операций с учетом плотности хранения — чем плотнее «забиты» стеллажи, тем больше времени сотрудник потратит на извлечение той или иной номенклатурной позиции. Стремление повысить плотность и, соответственно, снизить расходы в конечном счете может привести к обратному эффекту и стать проблемой, требующей решения на складе. Удобный доступ обеспечивается, когда на стеллаже есть операционное пространство.

Проблемы эффективного функционирования склада

Проблема: низкая пропускная способность аллей и коридоров на складе

Вероятнее всего придется демонтировать часть конструкций, чтобы добиться повышения производительности. Если у вас набивные стеллажи или смешанные штабели, то ваши сотрудники, доставая нужный товар, будут много времени находиться в проходах, чем могут помешать своим коллегам. Сформируйте циклограмму для каждого операционного участка и скорректируйте ширину прохода с учетом вспомогательных операций. Имейте в виду, что, к сожалению, WMS-система проблемы не решит. Если вы разместите товар, который часто заказывают на одном маленьком участке, то WMS-система просто разделит операции во времени, и пока одни сотрудники выполняют операции, другие будут их ждать. Следует иметь в виду, что скорость обслуживания транспорта, т.е. скорость выезда погрузчика из кузова транспортного средства и последующего разворота, возрастет, если оператору оставить некоторый запас пространства. Ритмичное перемещение может стать решением проблем складов, повысив эффективность и скорость формирования партий при грамотной организации движения. Иногда для этого стоит даже вводить односторонние проходы, указывать приоритеты на пересечениях.

Проблема: необоснованные трудозатраты, связанные с тем, что при организации зоны хранения использовали только ABC-анализ

Придется вновь потрудиться и пересмотреть подход, чтобы решить проблему эффективного функционирования склада. Распространённой ошибкой становится использование простого ABC-анализа по частоте обращений, чтобы товары, относящиеся к группе A, размещались ближе к зоне вывоза или консолидации, где собираются уже готовые заказы, то есть вообще не берутся в расчет такие характеристики как вес, размер, хрупкость и т.д. Только ABC-анализ ничего не даст и потребуется комплексный подход — сегментируйте зону хранения не только по А, В и С, но также руководствуясь принципом минимизации трудозатрат при выполнении операций в рамках сквозного процесса грузопереработки.

Проблема работы склада: неразберихи с техникой в зонах, где находятся товары, имеющие разные точки назначения

Если на складе организованы участки для передачи грузов между различными технологическими зонами, то структуру этих участков необходимо продумать. Один участок может служить для передачи грузов различным единицам оборудования, имеющим разные возможности. Таким образом, оператор оборудования, подъехавший к такому участку для выполнения задания, должен не только получить его в электронном виде, но и иметь возможность забрать его. Для этого участки необходимо организовывать с возможностью подъезда к каждому находящемуся в его рамках объекту, либо делить на несколько ячеек, в рамках каждой из которых будут находиться только грузы, подразумевающие дальнейшую обработку при помощи конкретного оборудования.

Проблемы складов в России

Проблема: нет разметки, сотрудники склада тратят больше времени на то, чтобы сориентироваться.

Не пренебрегайте разметкой. Ее нужно сделать так, чтобы сотрудникам было понятно, с чем они работают, как они работают, где находятся участки их ответственности. К тому же, чтобы они могли идентифицировать наличие или отсутствие заданий для себя не только при помощи радиотерминала, если применяется WMS-система, но еще и визуально.

Проблема: работа на одном участке время от времени выполняется быстрее, чем на другом.

Чтобы выровнять этот поток, между участками организуется буферная зона. То есть, например, после набора продукция ставится в некий буферный участок, где она дожидается контролера, который приступит к ее проверке. Такие буферные участки нередко организуются в стихийном порядке, практически без расчета их емкости в упреждающем режиме. Необходимо сформировать график нагрузки на участки в течение дня, определить емкость буфера с учетом поправки на отклонения, с помощью разметки ограничить участок, чтобы сотрудники могли визуально ориентироваться и соблюдать технологическую дисциплину.

Проблема: добавляли дополнительные ячейки, и получился сильно фрагментированный склад из-за того, что регулярно приходят поддоны разной высоты

Возьмите за правило периодически проводить анализ товаропотока на предмет высоты поступающих и выходящих со склада поддонов, чтобы принять решение об организации мест разной высоты. В результате, чем меньше типоразмеров мест по высоте, тем более универсальным становится склад с точки зрения размещения грузов. Так, например, если все места сделать по 2,5 метра, то в них можно размещать и любые другие паллеты. Однако, все зависит от доли, которую занимают поддоны тех или иных высот. Чем она больше, тем сильнее необходимость задуматься о выделении отдельной зоны склада под хранение данного типоразмера, чтобы обеспечить более высокий коэффициент использования функционального объема.

Решение проблем складов

Проблема складов в России: получилось плохо, потому что при расчете площадей и объемов зон склада полагались на «магические коэффициенты» из Интернета

Помните, что любой коэффициент работает только в приложении к конкретной технологии, площади и товаропотоку. Для каждого склада эти величины индивидуальные, и если вам утверждают обратное, то это либо отсутствие компетенций, либо расчет крупными мазками, не применимый для детального проектирования. Каждая зона склада рассчитывается под потребности конкретного товаропотока.

Борьба с «человеческим фактором» на складе

Ошибки персонала всегда имеют критическое значение для склада. За ними следует недовольство конечных получателей и рекламации. Причина большинства ошибок: «человеческий фактор», оптимизация процессов под исполнителя самим исполнителем, что приводит к нарушению рабочей инструкции и технологии. Ошибки на складе также могут быть вызваны низким уровнем автоматизации.

Чем робот-кладовщик отличается от человека? Он не умеет откликаться на среду. Например, если товар на склад поступает в беспорядке, то робот, который обучен выполнять определенные действия, не сможет визуально идентифицировать товар. У человека, наоборот, высокий уровень абстрактного мышления. Зачастую, чтобы распознать такой товар в складском хозяйстве, работник задействует все органы чувств. Стоимость складских роботов превышает стоимость ручного труда. Они могут безошибочно выполнять однотипные действия, если четко выстроены все операции.

В любом бизнесе есть процессы, без автоматизации которых и при использовании только ручного труда невозможно избежать ошибок.

С целью снижения количества ошибок на складе используются терминалы сбора данных. Для их эффективной работы требуется высокая культура производства – подготовленный персонал, выверенные рабочие процессы и планировка склада. Каждый ресурс на складе (техника, стеллажи, упаковка, продукция, персонал) должны иметь обозначения, которые распознает компьютер. Стратегию работы склада (приемка, размещение, отгрузка и др.) автоматически строит система управления складом (WMS). Если ресурсы не оцифрованы и производственные процессы не налажены, терминал сбора данных бесполезен. Другими словами, беспорядок нельзя автоматизировать.

К ошибкам в управлении ведет нарушение международного стандарта менеджмента качества.

Задача менеджера – организовать процесс. В правильно организованной системе управления результат работы на 80% зависит от руководителя и на 20% – от исполнителя. На одного руководителя должно приходиться до семи подчиненных. Идеально, если их количество не превышает пяти.

Нарушение стандарта менеджмента 9001:2015 приводит к грубым ошибкам. Первая типичная ошибка – вместо фактов при принятии решений полагаться на чьи-либо мнения, вторая – пытаться исправить ситуацию, не проанализировав ее причины. И наконец, третья: поручить работу сотрудникам, которые не обладают нужной квалификацией (навыки, подготовка, опыт).

Менее серьезные ошибки менеджер допускает, когда нарушает порядок принятия решения, который насчитывает не менее 20 шагов, начиная с прогноза ситуации и заканчивая уточнениями и поправками своих решений. Типичный пример такой ошибки: менеджер поставил задачу и не убедился, что исполнитель четко понял ее, не обеспечил необходимые ресурсы или не проверил исполнение. Если с двух-трех попыток менеджер не достигает результата, то у него низкая результативность.

Менеджер работает в условиях неопределенности и ограниченных ресурсов, поэтому вероятность ошибки есть всегда. Как было сказано выше, чтобы минимизировать ошибки, рекомендуется придерживаться международного стандарта менеджмента качества 9001:2015. Менеджер также должен оценивать собственную результативность. Она складывается из того, сколько он давал указаний и как часто возвращался к этому вопросу, насколько точно его понимают подчиненные.

Нехватка ресурсов – одна из причин ошибок.

На этот счет есть две теории. Международный стандарт 9001:2015 говорит, что сначала нужно достичь результата, а потом экономить ресурсы. Теория повышения эффективности с самого начала учит экономить ресурсы. И те, кто ей полностью следует, рискуют потерять результативность.

Мы боремся с ошибками путем непрерывного улучшения всех процессов.

В Tablogix мы используем план действий (action timing plan), листы непрерывных улучшений, отрабатываем предложения сотрудников, проводим кружки качества, применяем инструменты lean-менеджмента, используем метод анализа Парето. Развитие этих инструментов входит в круг ответственности Tablogix Center of Excellence (Центр передового опыта), который объединяет сотрудников отделов: управления качеством, проектов, складской аналитики, автоматизированных систем управления. Расскажем подробнее о перечисленных инструментах.

GEMBA (Zero Tolerance Depot Walk). Этот подход мы позаимствовали у японцев. Он учит для понимания ситуации прийти на «гемба» – место выполнения процесса, и на основе фактов, полученных на месте, принять решение. Руководитель должен знать, где в компании создается добавленная стоимость. Как правило, это производственный участок, а в нашем случае – склад. Именно здесь необходимо следить за точностью и ходом работы. Допустим, мы замечаем беспорядок в определенной зоне, который приведет к снижению производительности труда во время комплектации заказа. Для выявления «узких» мест используется Zero Tolerance – фиксация всех малейших замечаний. Менеджер делает фотографии там, где работники допускают ошибки. Затем согласовывает мероприятия по улучшению и отслеживает исправление ситуации к определенной дате. Для устранения замечаний используется система 5S – метод организации рабочего пространства.

Метод организации рабочего пространства 5S – инструмент бережливого производства (Lean Management). Это создание оптимальных условий для выполнения операций, поддержания порядка, чистоты с целью экономии времени и энергии за пять шагов:

- сортировка, удаление ненужного;

- самоорганизация, определение для каждой вещи своего места;

- соблюдение чистоты, систематическая уборка;

- стандартизация процесса;

- совершенствование порядка и дисциплины.

План действий (Action and Timing Plan). Этот инструмент контроля содержит сводный план действий с последовательными шагами и ответственными с имеющимися у них ресурсами. План действий включает достаточно деталей для достижения цели. Применение этого инструмента требует организационных усилий от руководителя. Если менеджер не готов сам четко работать, он не добьется этого от рабочих.

![[b]Action Timing Plan[/b]](https://sitmag.ru/article/24452-borba-s-chelovecheskim-faktorom-na-sklade/Images/07.jpg)

Предложения по улучшениям (Employee Improvement Suggestions). Сотрудник представляет предложение в структурированной форме: предпосылки, предложение, шаги, предполагаемая экономия. В случае достижения цели (запланированной экономии) он получает бонусную выплату.

Лист непрерывных улучшений (Continuous Improvement Worksheet). Это упрощенная версия инструмента Employee Improvement Suggestions (Предложения по улучшениям). Лист непрерывных улучшений прикрепляется на стенд. Сотрудники указывают в соответствующих полях, как выполнить рабочий процесс наилучшим образом и снизить риск ошибки. Менеджер оставляет замечания по каждому из предложений. Если они получают положительную оценку, менеджер записывает свои комментарии об исполнении. Если отрицательная, то финальное решение выносит руководитель следующего уровня.

![[b]Continuous Improvement Worksheet[/b]](https://sitmag.ru/article/24452-borba-s-chelovecheskim-faktorom-na-sklade/Images/06.jpg)

Кружок качества (Quality Team Circles). Кружки качества появились в Японии. Они призваны установить доверие и взаимопонимание между менеджерами и линейными сотрудниками и подпитывать интерес к работе. В кружках качества участвуют сотрудники всех уровней. Еженедельно в пятницу, ближе к концу рабочего дня, рабочая группа собирается в комнате размышлений (think room) на 30 минут и обсуждает прошедшую неделю на предмет того, что можно было бы улучшить. Супервизор выслушивает всех и делает заметки. На следующей встрече группа вырабатывает план действий.

Шесть сигм (Six Sigma). Концепция была разработана сотрудником компании Motorola в восьмидесятые годы. Это метод улучшения процессов, в основе которого – статистическая оценка фактов и данных. 6 сигм применяет набор различных инструментов качества, например: статистическое управление процессами на основе контрольных карт, FMEA-анализ, диаграмма Парето, диаграмма Исикавы и др.

![[b]Метод четырех диаграммp[/b]](https://sitmag.ru/article/24452-borba-s-chelovecheskim-faktorom-na-sklade/Images/05.jpg)

Метод четырех диаграмм (QOS Methodology).

• Установите цель и следите за трендом.

Запустите соответствующую диаграмму и ежемесячно сверяйте показатель с ключевыми показателями эффективности.

• Сделайте анализ проблем по Парето.

Диаграмма Парето распределяет усилия для решения проблем и выявляет основные причины просчетов, с которых нужно начинать их исправление. Диаграмма показывает, какие ошибки вносят наибольший вклад в неблагоприятную тенденцию.

• Создайте план корректирующих действий.

Точно определите корректирующие действия для каждой ошибки.

• Контролируйте выполненные действия.

Определите, соответствуют ли достигнутые улучшения вашим ожиданиями, в противном случае вернитесь к началу.

Анализ видов и последствий отказов (Failure Mode and Effects Analysis, FMEA). Метод анализа и выявления самых критических шагов в процессах с целью управления качеством.

Метод решения проблем 8D (Eight Disciplines of Problem Solving (8D). 8D предназначен для поиска первопричины ошибки, разработки краткосрочного и долгосрочного решения, чтобы не допустить ее повторения. Когда услуга или продукт не удовлетворяет ваших клиентов, 8D является первым шагом к повышению их качества и надежности.

Отчет о корректирующих действиях (Corrective complain action report). Основная цель отчета – исследовать проблему, выполнив анализ первопричин и найдя решение для предотвращения повторения. Он используется как ответ на проблему. Исправление относится к сдерживанию, а корректирующее действие – к основной причине.

Бенчмаркинг (Best Practice Replication). Бенчмаркинг необходим, чтобы избежать многих ошибок, которые кто-то уже допустил до вас. Посещайте производства других организаций, фиксируйте интересные идеи, которые вы обнаружили. Планируйте их реализацию в вашей компании.

Особенности коммуникации для предотвращения ошибок. Установите информационные стенды с наглядными рабочими инструкциями. На стенде ежедневно размещайте ключевые показатели эффективности и достигнутые результаты. Простые индикаторы показывают уровень производительности и качества: большой палец вверх или вниз, веселый или грустный смайл, красная или зеленая карточка и др. Отображение актуального статуса мотивирует персонал сконцентрироваться на работе без ошибок и не подводить весь участок склада.

Управлять складом не так то просто! Чтобы использовать складское пространство по максимуму необходимы профессиональное планирование, мониторинг, учёт рисков и качественный менеджмент. Однако, несмотря на своевременное выполнение всех задач и стремление к наилучшим показателям, очень многие управленцы совершают ошибки, влекущие за собой большие потери. Разбираем сегодня топ-5 самых распространённых ошибок при управлении складом.

1. Неэффективное управление запасами

Нехватка запасов, избыток запасов и неликвидные остатки продукции на складах — три очень распространенные проблемы. В то время как многие склады уверены в своевременном пополнении запасов, некоторые из них чрезмерно готовятся к росту спроса. Обе ситуации могут привести к дополнительным эксплуатационным расходам и недовольству клиентов.

Решение проблемы.

Внедрение WMS- системы .WMS может помочь вам избежать многих головных болей, связанных с управлением и обновлением запасов. Даже простейшая WMS-система позволяет отслеживать все товары, которые поступают и вывозятся со склада, мониторить их местоположение и статус, а также связывать каждую единицу товара с уникальным идентификатором.

WMS предоставляет возможность отслеживать весь пул товаров почти в режиме реального времени, очень эффективно выполнять циклический и физический подсчеты, и контролировать статус каждой единицы товара, при этом задействуя только компьютерную мышь. Один клик – и вся информация о вашем складе у вас перед глазами.

Отчет о состоянии малого бизнеса от Wasp Barcode показывает, что 46% малых и средних предприятий либо не отслеживают запасы вовсе, либо используют ручной метод.

Не повторяйте их ошибок, будьте открыты к технологиям!

2. Неразумное использование пространства

Если вы столкнулись с нехваткой места, вы совершили ошибку, придерживаясь статической схемы хранения, или не смогли понять статистическое распределение размеров груза, что привело к недостаточному использованию складских площадей. Например, могла произойти следующая ситуация — полуподдоны хранятся в отсеках для полных поддонов. Здесь на помощь приходит решение данной дилеммы.

Решение проблемы

Периодически пересматривайте планировку вашего склада. Кроме того, проверьте состав складских запасов, так как улучшение планировки также требует перераспределения в соответствии с ассортиментом продукции. Делайте это не реже одного раза в год.

Уделите особое внимание стеллажам, убедитесь, что вы используете всю высоту, длину и ширину пространства. Для этого настоятельно рекомендуется создать отчет обо всех грузах, которые вы обработали в течение как минимум одного года, и сгруппировать их по параметрам. Это даст вам четкое представление о требуемой конфигурации стеллажа и настройке распределения хранилища. Зачастую проблема заключается не в нехватке складской площади, а в её нерациональном использовании. Оптимизация – залог вашего успеха.

3. Игнорирование технологий

Неспособность внедрить технологию, а также собрать и проанализировать данные не только приводит к ненужной неэффективности, но и снижает конкурентоспособность бизнеса, поскольку он не может выявлять тенденции, приспосабливаться и своевременно реагировать на изменения рынка и смену клиентов.

Решение проблемы:

Будьте открыты к технологиям. На данный момент рынок находится в постоянном развитии, предлагая всё больше и больше решений оптимизации. Технологии – то, что обеспечит вам конкурентоспособность и уверенность в завтрашнем дне, ведь именно новые решения могут существенно помочь вам в оцифровке вашего склада, достижении эффективности и автоматизации складских операций.

Рассматривая окупаемость популярных инструментов, таких как та же самая WMS — система, она намного превысит затраты, которые вы в конечном итоге понесете из-за отсутствия технологий и необходимости полагаться на ручной труд.

Помните, что вам не нужно переходить с нуля до 100, но вы обязаны бизнесу, себе и своей команде начать модернизацию и автоматизацию складских операций.

4. Отсутствие показателей эффективности

Значительное количество складов не могут установить ключевые показатели эффективности (KPI) и измерить результативность своей работы. И именно здесь они неизбежно застревают в цикле совершения ошибок, неспособности выявления проблем и максимального торможения в развитии.

Решение проблемы:

Не избегайте показателей вашей эффективности! Не забывайте измерять их, это и есть результат, над которым вы работаете!

Самая простая WMS-система оснащена базой данных, в которой хранятся все показатели, и может быть подключена к информационной панели бизнес-аналитики или механизму прогнозной аналитики. Подобная конфигурация позволит вам анализировать все складские процессы в числовых показателях в режиме реального времени.

Таким образом, вы сможете сразу же анализировать свои ошибки, понимать, как улучшить показатели, следить за своим ростом и чётко видеть проблемные зоны.

Всё, что нужно сделать – не бояться цифр, а дружить с ними, ведь именно они всегда показывают чистую правду и нисколько не искаженные результаты вашей работы.

5. Предвзятое отношение к безопасности

Большинство складов воспринимают безопасность и здоровье своих сотрудников как должное и впоследствии платят за это увеличением непредвиденных расходов и судебных разбирательств.

Решение проблемы:

Главное «лекарство» — регулярная оценка риска с последующими превентивными и корректирующими мерами. Чрезвычайно важно соблюдать инструкции по охране труда и технике безопасности для складских рабочих , чтобы не только предотвратить несчастные случаи, но и избежать связанные с этим затраты и судебные разбирательства. Безопасность превыше всего, и складской бизнес – не исключение!

Избежание этих распространенных ошибок в управлении складом может не только привести к повышению эффективности и производительности склада, но и в конечном итоге позволить полностью удовлетворять запросы клиентов и повысить свою конкурентоспособность на рынке.

Шаг первый: подсчет

Шаг первый: подсчет