Несмотря на то, что в мире нет двух совершенно одинаковых складов, типовые ошибки при управлении ими носят одинаковый характер, или, как говорят врачи, хотя все люди и разные, но болезни у них одинаковые.

Автор: ЛИТВИНОВ СЕРГЕЙ, исполнительный директор ООО «РЭСТОК» ГК «КОМПЭЛ», SLitvinov@Inbox.ru

Так как от качества управления складом в наибольшей степени зависит эффективность и устойчивость работы не только складского подразделения, но и всей компании, знание типовых ошибок позволит не только значительно повысить эффективность работы, но и сэкономит огромное количество времени и средств.

Ошибка №1. Непонимание принципиальной разницы между различными уровнями сложности склада и различными уровнями развития операционной деятельности в компании.

От уровня сложности склада зависит не только возможность, но и «глубина внедрения» различных методов управления. У тех, кто не учитывает значение этого уровня, возникает ситуация, когда для очень простого склада применяют слишком сложные методы или как говорят, «стреляют из пушки по воробьям». Встречается и прямо противоположная ситуация, когда сложным объектом управляют, используя совершенно примитивные и малопригодные для таких объектов методы. Чем больше уровень сложности, тем больше рисков мы должны учитывать при планировании операционной деятельности. Например, при расчете необходимого количества персонала для большого склада необходимо учитывать одновременно несколько видов риска отсутствия персонала (очередные ежегодные отпуска, административные дни, перерывы в работе, больничные дни и т.д.). Если этого не сделать, то величина ошибки может составить более 40% и в результате привести к значительным срывам в сроках выполнения операций по причине нехватки трудового ресурса.

От уровня развития операционной деятельности напрямую зависит возможность использования тех или иных методов управления. Например, существуют попытки внедрения системы менеджмента качества ИСО 9001, на складе, где не выделены процессы и используется ситуационно-динамическое управление, а принципы постоянного совершенствования КАЙДЗЕН пытаются применить на складе, где работает временный персонал или существует высокая текучесть штатного персонала. Всё это не только не эффективно, но практически невозможно, так как противоречит самой философии этих методов.

На практике я выделяю следующие уровни сложности склада:

- Площадь 100+ м2, число сотрудников 3+, номенклатура 100+ SKU

- Площадь 5 000+ м2, число сотрудников до 50+, номенклатура 5 000+ SKU

- Площадь 10 000+ м2, число сотрудников 100+, номенклатура 50 000+ SKU

Помимо требований к размеру склада, количеству сотрудников и номенклатуры, существуют дополнительные требования к системе учета и размещения товара. Например, когда требуется прослеживаемость (англ. product traceability) прохождения товарных позиций для партий электронных компонентов или автомобильных комплектующих, а так же необходимость серийного или акцизного учёта.

Для того чтобы склад оставался эффективным при росте уровня сложности необходимо не только как можно «глубже» или полнее использовать те или иные методы управления, но так же увеличивать их набор. Различные методы управления имеет вполне определенную специализацию и направлены в первую очередь на решение вполне определенных проблем. Например, при большом количестве различных складских операций крайне необходимо использовать методы массового обслуживания (теории очередей) и теории ограничения (Theory of Constraints, TOC).

Основные уровни зрелости развития операционной деятельности наиболее хорошо описывает методология CMMI (Capability Maturity Model Integration), которая используется для совершенствования процессов в различных организациях.

Методология выделяет следующие уровни развития операционной деятельности:

Уровень 1. Процессы не определены

Уровень 2. Определены некоторые или большинство процессов

Уровень 3. Процессы находятся под управлением

Уровень 4. Процессы непрерывно совершенствуются

Зависимость эффективности склада от его уровня развития подробно рассматривается Питером ван ден Бергом в книге «Склад как конкурентное преимущество. Что делать, чтобы стать лучшим». При построении грамотной системы управления сложным складом, как показывает автор, можно повысить эффективность работы более чем на 30%.

При принятии решений об использовании тех или иных методов управления или уже используя элементы каких-либо методов, необходимо обязательно учитывать уровень развития и сложность склада иначе может возникнуть ситуация, когда вместо ожидаемого положительного эффекта произойдет значительное снижение эффективности работы.

Ошибка № 2. Неумение планировать и оценивать объемы складских работ и трудоемкость различных операций в человеко-часах, незнание рисков и степени их влияния на складские операции.

Основным фактором при расчёте количества персонала на складе является трудоемкость выполнения операций и средняя производительность труда. Если на складе работает большое количество персонала и используется ручной труд, а средства регулирования ритма работы – конвейеры — отсутствуют, то разница в производительности труда отдельных работников может отличаться более чем в 3 раза. В 1882 году Фредерик Тейлор впервые ввёл понятие «работа с прохладцей», когда обобщив «… ряд эмпирических наблюдений за поведением рабочего — вне работы он спешил, двигался быстро, а в рабочее время, напротив, не торопился», Тейлор обнаружил в нём противоречие, которое легко решается применением наиболее подходящей системы мотивации труда и профессионального отбора сотрудников.

При использовании средних показателей производительности труда, которые были достигнуты при повременной системе оплаты труда (а это начальный уровень развития склада) получаются сильно завышенные результаты при расчете необходимого количества персонала. Как показывает практика, после перехода к сдельной оплате (2-й уровень развития склада или уровень результативности) производительность труда комплектовщика сразу возрастает более чем на 30%.

С другой стороны, при планировании и расчете необходимого количества персонала так же необходимо учитывать риски, которые снижают общую производительность труда. Помимо планового отсутствия сотрудников, находящихся в ежегодном оплачиваемом отпуске, необходимо учитывать «внеплановое» отсутствие во время болезни, учитывать сезонный всплеск заболеваемости, административные отпуска для решения личных проблем, а также отсутствие сотрудников по причине текучести персонала. Учет этих рисков увеличивает количество персонала минимум на 30-50%.

От качества расчета необходимого количества персонала зависит качество и эффективность работы складского комплекса. За счет правильной оценки объемов и трудоёмкости работ, производительности труда и рисков отсутствия персонала можно значительно снизить так называемый эффект «хлыста» на складе, который вызывает сильные колебания нагрузки и получить точность расчета, которая может отличаться от обычных расчетов на порядок.

Ошибка № 3. Использование наименее мотивирующей, но наиболее простой в администрировании повременной оплаты труда на складе. Использование очень сложных мотивационных схем для линейного складского персонала на основе KPI вместо предельно простых и понятных сдельных схем.

Часто зарплата на складе зависит только от количества отработанных часов и в лучшем случае, компенсации некоторого материального ущерба. При сильной неравномерности нагрузки работа по такой схеме приводит к сверхурочным работам и большим дополнительным финансовым затратам.

Оплата за время – это хороший способ мотивации сотрудников, которые «служат», а не зарабатывают. К категории таких сотрудников можно отнести операторов, охранников, водителей погрузчиков, но только не линейных исполнителей (комплектовщиков). Если на складе есть конвейер, который не только перемещает товар по складу, но регулирует ритм работы, то можно оплачивать время работы персонала, контролируя при этом выполнение производственных показателей. Во всех остальных случаях необходимо использовать сдельно — премиальную систему мотивации.

При разработке сдельной системы мотивации необходимо помнить цель её внедрения – «производство наибольшего количества продукции определенного качества с минимальной себестоимостью».

Обязательно должно выполняться условие справедливости оплаты труда путём установления чёткой связи между объёмом выполненных работ и их оплатой.

Выполнение этих факторов возможно только в случае абсолютной прозрачности расчетов при начислении зарплаты. В идеале сотрудник сам должен рассчитать свою зарплату и только свериться с расчетным листком. Непонятных расхождений быть не должно. Так же необходимо иметь не только бухгалтерский формат расчётного листка, где обыкновенному исполнителю порой сложно разобраться в тонкостях начислений и выплат, но и специальный вариант производственного листка, где в свободной от бухгалтерского учёта, но абсолютно понятной для работника, форме будет представлен весь расчет выполненной работы. В своей работе «Принципы научного менеджмента» Фредерик Тейлор описывает вариант использования разноцветных расчетных листков. Когда сотрудник не выполняет плановые показатели или работает с меньшей производительностью, он получает расчет на листке желтого цвета, в то время как обычный расчет он получает на белой бумаге.

Очень часто оплату труда линейных складских работников связывают с системой KPI (ключевые показатели эффективности). Однако в этом случае происходит разрыв связи между объемом выполненных работ и показателями эффективности. Работы может выполняться много, а KPI показывают плохие результаты, но в этом случае не всегда виноваты исполнители. Такая схема сильно демотивирует их и больше подходит для администрации склада.

Правильно разработанная и внедренная сдельная система оплаты труда сразу повышает производительность труда более чем на 30%.

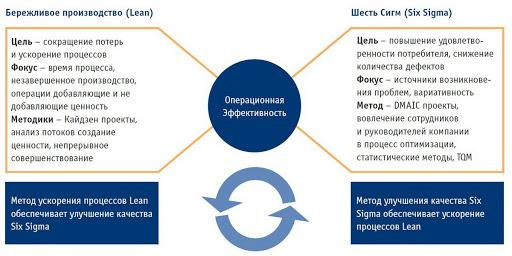

Ошибка № 4. Незнание, непонимание и отрицание влияния современных методов управления операциями на различные показатели эффективности. Попытки формального внедрения этих методов, при полном искажении «философии» этих методов, дают сильный отрицательный эффект на многие годы.

Очень часто приходится слышать, что многие методы управления не подходят для бизнеса в России, ввиду «особого» менталитета российских сотрудников. Конечно, существуют определенные ограничения для применения тех или иных методов, но эти ограничения связаны больше не с человеческими, а с организационными факторами.

Основной проблемой в применении принципов Кайдзен на российской почве является — высокая текучесть кадров (против пожизненного найма сотрудников в средних и крупных японских компаниях) и небольшой стаж работы сотрудников. Исходя из моей практики, самые ценные идеи выдвигаются не ранее чем через 3-5 лет работы на одном месте. Так как Кайдзен начинается с выявления проблем, и этот процесс часто отождествляется с низкими показателями работы, что чревато для сотрудников увольнением. Часто руководство просто придирается к подчиненным, а те в свою очередь, скрывают многие проблемы. Необходимо изменение во взаимоотношениях людей в процессе совместной работы для того, чтобы создать атмосферу, которая будет поощрять открытое признание проблем всеми и каждым и выработку планов по их решению.

К сертификации склада на соответствие стандартам менеджмента качества ИСО 9001 очень часто подходят формально, не всегда понимая, что после сертификации должен измениться взгляд сотрудников на качество всех процессов, протекающих на складе. Сотрудники отдела качества, должны помогать увидеть и устранить причину всех факторов, которые встают на пути операционной деятельности. После сертификации значительно усложняется организационная структура управления, когда помимо вертикального «операционного» уровня появляется горизонтальный уровень «качества работы». Работа с такой матричной структурой требует тоже определенного организационного уровня развития (см. Ошибку № 1), которого может не быть на складе. Иногда сотрудников в этот отдел приглашают из других компаний, и возникает проблема, что прежде, чем они научатся видеть несоответствия, должно пройти огромное время. Сотрудниками отдела качества должны становиться лучшие исполнители из операционных подразделений, которые уже обладают соответствующими навыками и знаниями.

Таким образом, для использования того или иного управленческого метода организация должна пройти определенный путь развития и подготовиться к его внедрению вылечив все «детские болезни».

Ошибка № 5. Незнание и нежелание узнать мировые отраслевые нормативы на складские операции. Самооправдание: «А у нас не хуже, чем у других!»

На протяжении очень долгого времени склад может «вариться в собственном соку» или «почивать на лаврах» после внедрения какой-либо технологии. Сотрудникам и администрации кажется, что у них самые передовые технологии и самые высокие производственные показатели. Однако, сегодня всё настолько быстро меняется и ещё вчерашние суперсовременные терминалы сбора данных, которые были дорогостоящим специализированным оборудованием, всё чаще заменяются на обычные пользовательские планшеты или смартфоны по цене на порядок дешевле терминалов.

Огромную пользу приносит так называемый «промышленный туризм», когда сотрудники склада посещают с экскурсией аналогичные склады или склад клиентов. Если экскурсия хорошо организована, то происходит обмен мнениями и различными складскими показателями от производительности труда до качества работы. Сотрудники видят лучшие практики и могут рекомендовать свои лучшие решения.

Много актуальной информации о показателях складской работы содержит книга Эдварда Фразелли «Мировые стандарты складской логистики».

Ошибка № 6. Быстрый вертикальный карьерный рост линейных менеджеров из обычных кладовщиков без дополнительного обучения навыкам управления дает огромное количество конфликтных ситуаций при взаимодействии смежных подразделений и внутри участка или отдела.

Быстрый вертикальный карьерный рост, когда вчерашний комплектовщик становится старшим смены и имеет в подчинении 50 и более сотрудников приводит к огромному количеству межличностных конфликтов. Очень часто по своему уровню развития или психологической зрелости такому сотруднику категорически нельзя становиться руководителем. Очень часто не помогает даже получение дополнительного образования в области управления людьми или процессами.

Поэтому при принятии решения о переводе простого исполнителя на должность руководителя того или иного уровня необходимо делать это не сразу, а назначив достаточно продолжительный испытательный срок или проводя сотрудника через промежуточные должности мастера или бригадира участка, где уже есть элементы работы с персоналом.

Данная ошибка может перерасти в огромную проблему, когда при развитии и усложнении склада (см. Ошибку № 1) на должность линейных и функциональных руководителей требуются люди с совершенно другими навыками и знаниями, а занимают эти должности те сотрудники, кто пришел на склад давно, и обладает навыками для совершенно другого уровня развития. Например, на начальном уровне развития склада широко используется ситуативное управление. Руководители должны быть высоко динамичными лидерами, которые поведут за собой остальных сотрудников и решат любой «горячий вопрос». Руководитель такого склада – это как начальник пожарного депо. Однако, когда склад увеличивается и усложняется, то требования к руководству меняются. Для такого склада должно применяться результативное управление, когда начальник склада больше похож на финансиста или математика. Ему уже требуется оцифровка всех процессов, подсчет трудоёмкости операций, управление затратами и т.д. А это совершенно другой тип руководителя. Если мы не будем учитывать этих факторов, то перейти на новый уровень эффективности и развития практически будет не возможно.

Я был свидетелем и обратной ситуации, когда для перехода на новый уровень результативного управления была подобрана команда профессиональных специалистов, после чего стали проводиться семинары по ситуационно-динамическому руководству, характерные для ситуационного, т.е. более низкого уровня развития. Это хороший пример искусственной деградации системы управления.

Литература:

- Кравченко А.И., Классики социологии менеджмента: Ф. Тейлор и А. Гастев, СПб, «Русский Христианский Гуманитарный Институт», 1998. -95 с.

- Фразелли Э. «Мировые стандарты складской логистики» — М.: Альпина Паблишер, 2012. -330 с.

- Ассен ван, М. «Ключевые модели менеджмента. 60 моделей, которые должен знать каждый менеджер» — М.: БИНОМ, 2011. — 319 с.

- Джеймс Вумек, Дэниел Джонс «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании» — М.:Альпина Паблишер, 2011. — 480 с.

- «Склад как конкурентное преимущество. Что делать, чтобы стать лучшим», Йерун Питер ван ден Берг, 2013. -336 с.

- Элияху М. Голдрат, Джефф Кокс «Цель. Процесс непрерывного совершенствования» — М.:Поппури, 2009. — 496 с.

- Друкер Питер «Практика менеджмента» — М.: Издательский дом «Вильямс», 2003. — 398 с.

- Таран С.А. «Как организовать склад: практические рекомендации профессионала» — М.: АЛЬФА-ПРЕСС, 2006. — 160 с.

- Тейлор Ф. «Принципы научного менеджмента» (электронная книга)

- Литвинов С.А. «КОНВЕЙЕР ИДЕЙ ИЛИ КАК ИДЕИ ОВЛАДЕВАЮТ МАССАМИ» статья на деловом портале «Управление производством» http://www.up-pro.ru/library/production_management/kaizen/konvejer-idej/

Ошибки сотрудников всегда критически отражаются на работе склада. Эффективность снижается, что вызывает негативную реакцию клиентов. Большинство ошибок возникает из-за влияния “человеческого фактора”. Инструкции и технологии работы нередко нарушаются по причине того, что исполнители пытаются оптимизировать процессы под себя, не согласовав возможность оптимизации с руководством. Ошибки на складе зачастую возникают из-за низкого уровня автоматизации.

Сергей Мироненко, первый в мире эксперт по автоматизации

Робот-кладовщик отличается от сотрудника, выполняющего названную функцию, тем, что он не способен реагировать на окружающую среду. К примеру, если робот “наблюдает” хаос и абсолютный беспорядок на складе, у него не получится идентифицировать продукцию. Машина лишь умеет реализовывать чётко установленные алгоритмы действий. Человек, напротив, мыслит абстрактно. Для идентификации разбросанного по складу товара он может задействовать все органы чувств. Однако сотрудники нередко ошибаются.

Эффективнее всего работает то производство, где порядок: в процессах, оборудовании, товарах. Если все операции организованы чётко, работы выполняют привычные алгоритмы действий без ошибок. Именно поэтому их стоимость выше, чем стоимость ручного труда.

В любом проекте есть бизнес-процессы, без автоматизации которых — при условии применения лишь ручного труда — нельзя избежать ошибок.

Чтобы уменьшить число ошибок на складе, устанавливаются терминалы, которые обеспечивают сбор данных. Чтобы они работали эффективно, важно вывести производственную культуру на высокий уровень: подготовить персонал, выверить рабочие процессы и всегда планировать складскую деятельность. Каждому ресурсу, имеющему место на складе — техническим сооружениям, сотрудникам, продуктам, упаковке, — должно присваиваться обозначение, которое будет распознавать компьютер. Стратегию функционирования автоматически выстраивает WMS, система управления складом. Терминал сбора данных бесполезен, когда ресурсная составляющая склада не оцифрована, а процессы производства не налажены. Хаос нельзя автоматизировать!

Нарушение СМК

К возникновению управленческих ошибок приводит нарушение международного СМК. Менеджер должен грамотно организовать процесс. В чётко выстроенной системе управления эффективность деятельности на 80% зависит от руководства и на 20% — от подчинённых. Один топ-менеджер может курировать работу пяти исполнителей.

За нарушением ИСО 9001:2015 следуют грубейшие ошибки топ-менеджмента:

- При принятии решения руководитель обращает внимание на чьи-то мнения, а не на объективные факторы.

- Он старается исправить ситуацию, однако не видит и не анализирует причин, которые привели к ней.

- Он делегирует задачи сотрудникам, не обладающим соответствующей квалификацией.

Топ-менеджер может допускать и другие ошибки. Одной из наиболее распространённых является нарушение порядка в процессе принятия решения, если алгоритм насчитывает не менее 20 действий. Например, руководитель поставил задачу, не уточнив у исполнителя, понял тот её или нет, не обеспечив нужные ресурсы и контроль исполнения.

Менеджер работает в условиях неопределённости и ограниченности ресурсов. Риск “оступиться” присутствует всегда. Чтобы свести количество ошибок к минимуму, рекомендуется придерживаться СМК 9001:2015. Также для руководителя важна оценка собственной эффективности. Она состоит из таких элементов:

- Как много поставлено задач?

- Как часто приходилось возвращаться к уже поставленным задачам.

- Понимают ли руководителя подчинённые?

Ресурсная недостаточность

Нехватка ресурсов является типичной причиной ошибок. В этом отношении известно 2 теории. В СМК 9001:2015 сказано, что на первое место нужно ставить достижение результата, а экономию ресурсов — на второе. Теория повышения эффективности с самого начала приучает к экономии ресурсов. Руководители, которые следуют этому правилу, рискуют потерять эффективность.

Мы преодолеваем ошибки через улучшение бизнес-процессов

В Tablogix применяется алгоритм действий (action timing plan), отрабатываются предложения персонала, проводятся кружки качества, используются методики lean-менеджмента, а также способ анализа Парето. Развитие названных инструментов включается в зону ответственности Tablogix Center of Excellence (Центр передового опыта), объединяющего работников следующих отделов:

- Управления качеством.

- Проектный.

- АСУ.

- Складской аналитики.

Давайте рассмотрим названные инструменты подробнее.

GEMBA (Zero Tolerance Depot Walk)

Данную методику мы взяли у японцев. Чтобы понимать ситуацию, нужно прийти на “гемба”, площадку реализации процесса. Факты, полученные на этом месте, следует проанализировать и принять решение. Менеджер должен знать, на каком этапе работы создаётся добавочная стоимость. Обычно это производство, в нашем случае — склад. Именно в этом месте нужно контролировать рабочий процесс.

К примеру, вы заметили хаос в определённой зоне. Этот беспорядок рано или поздно повлечёт за собой снижение производительности в процессе комплектации заказа. Чтобы выявить “уязвимые” места, применяется Zero Tolerance, то есть фиксация замечаний. Руководитель делает фото в тех местах, где сотрудники ошибаются. Далее согласовываются мероприятия по устранению недоработок. Результат проверяется в конкретный день, определённый заранее. Чтобы устранить замечания, используется система 5S. О данной методике организации рабочего пространства читайте ниже.

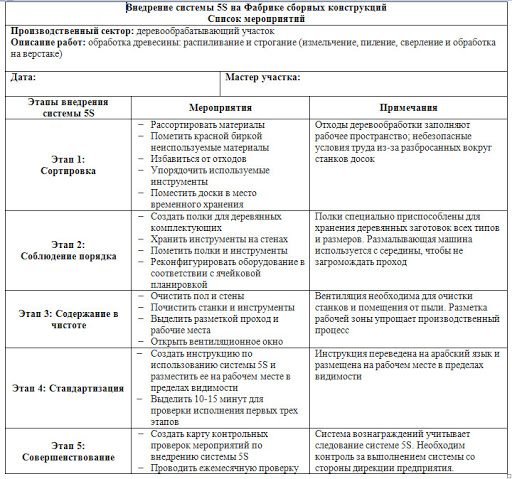

Система 5S: как обеспечить бережливое производство?

Как создать оптимальные условия для реализации производственных алгоритмов и поддержания порядка? Важно усвоить 5 шагов, прохождение которых позволит сэкономить временной и энергетический ресурс:

- Сортируем продукцию, выбрасываем ненужное.

- Уделяем время самоорганизации. Для каждого товара и производственного инструмента находим свое место.

- Соблюдаем чистоту, систематически делаем уборку.

- Стандартизируем процессы.

- Совершенствуем дисциплину, поддерживаем порядок.

Планируем действия

Следующий инструмент контроля — План действий (Action and Timing Plan). Это свободный, но последовательный алгоритм действий с конкретными ответственными и ресурсами, которые у них есть. В план входит достаточное количество деталей, чтобы достичь цели. За использованием названного инструмента стоят серьёзные организационные усилия со стороны руководства. Если топ-менеджер не готов придерживаться обозначенного алгоритма, этого не будут делать и подчинённые.

Улучшаем процессы и результаты

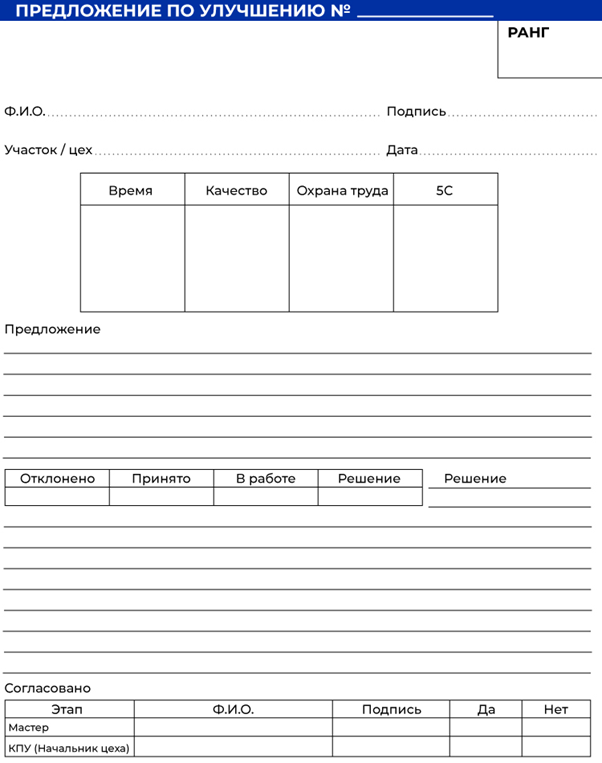

Разберёмся с Предложениями по улучшениям. Работник вносит предложение в форме структуры: предпосылки, непосредственно предложение, шаги по его реализации, планируемая выгода. Если цель реализована, то есть выгода получена, специалисту начисляются бонусы.

Существует такой инструмент, как Лист непрерывных улучшений. Это упрощённый вариант Предложений по улучшениям. Данный лист необходимо прикрепить на стенд. В соответствующих его полях сотрудники должны указывать, как реализовывать рабочие процессы лучше всего и уменьшать риски совершения ошибок. В свою очередь, менеджер обязан делать замечания по предложенному.

Если предложение получает оценку со знаком “+”, руководитель оставляет свои комментарии по поводу исполнения. Если оценка имеет знак “-”, последнее слово остаётся за менеджером следующего уровня, то есть финальное решение выносит он.

Контролируем качество

Кружок качества (Quality Team Circles) — инструмент, который впервые появился в Японии. Он призван обеспечивать доверие и взаимопонимание между представителями топ-менеджмента и подчинёнными, а также подпитывать интерес к рабочему процессу и получению конечных результатов. В кружках качества принимают участие специалисты всех уровней. Каждую неделю по пятницам, как правило, во второй половине дня рабочая группа организуется в комнате размышлений (think room) на полчаса. Сотрудники обсуждают результаты недели, которая подходит к концу, и выясняют, какие процессы можно улучшить. Задача супервизора — выслушать каждого и сделать соответствующие заметки. Следующая встреча планируется для того, чтобы выработать план действий.

Оцениванием данные и факты

Слышали ли вы о таком инструменте, как Шесть сигм (Six Sigma)? Концепцию разработал специалист компании Motorola в 1980-х. Это методика улучшения процессов, которая работает. В её основе — статистическая оценка исходной информации и следствий.

Здесь используется набор инструментов качества. Среди них следующие:

- Статистическое управление БП на основании карт контроля.

- FMEA-анализ.

- Диаграммы Парето и Исикавы.

Применяем диаграммы

Метод 4-х диаграмм (QOS Methodology) базируется на следующих элементах:

- Определите цель и будьте в тренде. Используйте соответствующую диаграмму и каждый месяц сверяйте результаты с KPI.

- Проанализируйте проблемы по Парето. Эта диаграмма позволяет распределить энергетические ресурсы для эффективного решения проблем. С её помощью можно выявить ключевые причины просчётов. Ведь невозможно исправить ошибку, если не знать причин её возникновения. Диаграмма Парето показывает, какие просчёты вносят максимальный вклад в неблагоприятную тенденцию.

- Постройте алгоритм корректирующих действий. Для каждой ошибки определите действия по её исправлению.

- Обеспечьте контроль выполненных действий. Улучшения, которых вы достигли, соответствуют вашим ожиданиям? Если нет, вернитесь к п.1.

Анализ отказов. Метод 8D

Чтобы контролировать качество выпускаемой продукции, используется Анализ видов и последствий отказов.

Для поиска базовых причин ошибок, разработки решений с целью недопущения их повторения применяется Метод решения проблем 8D. Если клиенты не довольны качеством продукции или услуг, 8D служит первым и самым правильным шагом на пути к улучшению качественных характеристик.

Отчёт о корректирующих действиях

Ключевой целью отчёта является исследование проблемы через анализ базовых причин и нахождение соответствующих решений с целью предотвратить её повторение. Это своеобразная ответная реакция на проблему. Исправление ошибок — это сдерживание, а корректирующее действие — ключевая причина.

Бенчмаркинг

Бенчмаркинг нужен, чтобы предупредить множество ошибок, которые были допущены кем-то ранее. Рекомендуем посещать производства конкурентов и смежных предприятий, запоминать интересные идеи, возникающие в процессе работы, и конечно, реализовывать лучшие из них.

Предотвращаем ошибки с помощью коммуникации

Разместите наглядные инструкции для работы на информационных стендах. Там же транслируйте KPI и результаты работы. Делайте это через простые индикаторы, к примеру, весёлый или грустный смайл, зелёный или красный цвет. Отражение актуального статуса — отличная мотивация для сотрудников. Это поможет им сконцентрироваться на работе и совершать как можно меньше ошибок.

Больше статей и контента в наших социальных сетях и мессенджерах:

ВКонтакте: сообщество «Реальная автоматизация бизнеса»

Facebook: сообщество «Эксперты об автоматизации бизнеса»

Telegram: канал «Реальная автоматизация бизнеса»

Заказать консультацию эксперта по автоматизации можно на нашем сайте: www.aviant.ru

А еще у нас появился чат в Telegram, где вы сможете задать любой вопрос и получить ответ от специалистов по Б24 или 1С. И все это без регистраций и смс

Ошибки приемки, отгрузки и комплектации на складе ответственного хранения

Ни один склад ответственного хранения не может работать без ошибок. Как оценить качество работы склада? Критериев оценки можно придумать очеь много. Более подробно на оценке качества работы склада мы остановимся в других статьях на нашем сайте. Здесь мы будем говорить о ошибках, которые возникают на складах ответственного хранения.

Ошибки, которые возникают на складах ответственного хранения в ходе их деятельности приводят к нескольким негативным моментам:

- Репутационные минусы для склада ответственного хранения

- Репутационные минусы для клиента склада ответственного хранения

- Финансовые штрафы для склада ответственного хранения

- Финасовые штрафы для клиента склада ответственного хранения

Любой из этих пунктов очень болезненен для каждой из сторон, поэтому обе стороны сотрудничества должны придавать вопросам качества большое внимание.

Чтобы убрать ошибки при работе склада надо понять причины их возникновения.

Основные причины ошибок на складе ответхранения

- Неквалифицированный персонал

- Нехватка персонала

- Системные ошибки

- Ошибки обменов

Рассмотрим каждый из этих пунктов

Неквалифицированный персонал на складе ответственного хранения

По сложившейся практике на неквалифицированный труд на складах ответхранения привлекается самая дешевая рабочая сила. Все было бы неплохо, если эта рабочая сила работала на складах постоянно. Но в силу различных факторов это встречается редко. Обычно происходит ротация персонала и соответственно бывший каменщик со стройки вдруг становится комплектощиком, а через пол года опять каменщиком и т.д. Конечно же качество работы такого персонала будет крайне низким. Отсюда и ошибки. Соответственно, чтобы избежать таких ошибок следует узнать на складе ответственного хранения их подход к персоналу, а именно к комплектовщикам и кладовщикам, которые непосредственно работают с Вашим товаром. ВТорой вопрос который стоит задать на складе — закрепляется ли за конкретным клиентом конкретный персонал или часть персонала, если нет, это повод задуматься.

Нехватка персонала на складе ответхранения

Нехватка персонала тоже серьезная проблема. Если при обработке Вашего товара пошли ошибки комплектации, приемки или отгрузки, Вам как клиенту стоит поинтересоваться природой этих ошибок. Если склад скажет, что причина в нехватке персонала стоит поинтересоваться чем вызвана эта ситуация: отсутствием нужных сотрудников на рынке труда или отсутствием денежных средств на их содержание. Ведь склад ответственного хранения это коммерческая структура, и если бюджета, который он получает с Вас как с клиента, не хватает на увеличение штата — склад его увеличивать не будет. Возможная причина такой ситуации — волнообразный вид Ваших приемок или отгрузок. Т.е. если Ваша работа не постоянна по объему, склад не может держать избыточный штат, когда нет работы и наоборот привлечь усиленную команду, если пошла незапланированная отгрузка. Поэтому очень важно информационно поддерживать Ваш склад и своевременно сообщать ему об увеличении или уменьшении объемов отгрузок или приходов.

Системные ошибки на складе

Если ошибки носят одинаковый характер -ищите проблему в настройках WMS. Такие ошибки после выявления устраняются на программном уровне и не требуют большого времени для решения. Если на складе не внедрена WMS и ошибки постоянны — это как раз повод для ее внедрения.

Ошибки обменов

Между Вами и Вашим складом постоянно идут обмены массивами информации. Это информация об приемках, отгрузках и объемах комплектации. Обычно все это работает в автоматическом или ручном режиме посрдством электронной почты. Очень важно иметь сигнальные точки. Например Вы отправили письмо с объемом комплектации на завтрашние отгрузки, а склад это письмо не получил и считает, что на завтра отгрузок нет. Кто будет виновен в срыве отгрузки? Может быть склад или менджер Вашей компании или может интернет провайдер?

Именно для этого надо построить сигнальную систему, благодаря которой обе стороны инфообменов будут знать, кто и что отправлял, сколько строчек было в отгрузке и кто получил это письмо!

Все это делается для минимизации ошибок на складе ответственного хранения.

С помощью здравого смысла, 50 тысяч рублей и рулетки.

Добрый день, меня зовут Данила Тривайло, в этой статье хочу поделиться с вами опытом оптимизации одного из отделов. Речь пойдет о складе, но я старался написать статью таким образом, чтобы вы могли применить мой опыт к своим задачам.

Предисловие

Подходил к концу первый год, когда я развивал интернет-магазин электрики. Те, кто начинал бизнес с нуля, знают, как выглядит жизнь предпринимателя в этот период. Объем задач в десять раз превышает твои возможности, ресурсов катастрофически не хватает, заканчиваешь строить что-то одно, ломается другое. Наш опыт не был исключением.

В таком формате прошел год, все начало постепенно устаканиваться. Мы обуздали большую часть процессов и перестали заниматься только «тушением пожаров». С учетом рекламных мощностей и всех вводных все шло к тому, что в следующий год мы должны были вырасти в два-три раза.

Когда мы поделились планами с коллективом, после планерки подошел руководитель склада и сказал, что тогда им нужно в два-три раза больше сотрудников. Что они не справляются физически, очень устали, сил нет, так дальше невозможно.

— Слушай, ну может, вы можете как-то оптимизировать работу?

— Не, никак не получится.

— Ну может что-то можно придумать?

— Невозможно.

Если бы вы знали, сколько раз я слышал эту фразу. От программистов, от продавцов, от клиентской службы, от отдела доставки. Увы, это невозможно. И ровно столько же раз в итоге мы находили решение проблемы.

Я начал разбираться и понял, что мы фактически пустили работу склада на самотек. С самого начала работы компании этим отделом никто системно не занимался. Вначале взяли на склад хорошего знакомого (учета особого не было, все велось в экселе, основная задача была — чтобы нормально работали и не воровали).

Потом, когда он перестал справляться, взяли еще одного человека, потом еще одного. Все это время ребята как-то сами выстраивали свой рабочий процесс, я особо в него не вникал. Ну отгружают заказы и отгружают.

Я допустил большую ошибку — сведение фокуса на ноль. Позже я взял за правило никогда не сводить внимание до нуля. Даже если не понимаешь, даже если процесс тебе совсем не интересен, или тотально не хватает времени. Надо хотя бы «по верхам» понимать, что там происходит. Буквально два часа в месяц дают просто колоссальный объем понимания по сравнению с твоим нулевым участием.

Поспрашивал про склад у других отделов. Проблема правда есть. Клиентская служба сослалась на рост количества ошибок в заказах, отдел доставки жаловался на то, что проверять заказы с клиентами стало невозможно, весь товар внутри коробки свален в кучу. Самовывоз сетовал на скорость сборки.

Еще одно замечание. Основа нашего ассортимента — это электрика. То есть в среднем в 1 заказе у нас 15 позиций. Причем в ассортименте много сложных устройств с большим количеством характеристик (мощность, напряжение, ток утечки, сила тока, номинальная отключающая способность и много других умных слов). То есть наш ассортимент намного сложнее для обработки, чем товары среднестатистического интернет-магазина.

В тот период я немного разгрузился и решил вникнуть в работу склада — что же там происходит и что можно с этим сделать? Мне показалось самым эффективным решением просто пойти на неделю поработать на складе и посмотреть на все процессы изнутри.

Часть 1. Поиск готовых решений.

Я никогда не взаимодействовал со складом, как с бизнес-подразделением. В моих предыдущих бизнесах не было такой функции, поэтому как делать правильно, я особо не знал. Что делать, когда есть проблема и ты не знаешь, как ее решать? Обратиться к тем, кто уже решал ее до тебя. Знакомые, книги, статьи, сайты.

Первое, что начал искать — это как устроены системы склада и хранения в Amazon, Ozon, Lamoda и других крупных интернет-магазинах. Начал искать видео со складов, фото, какие-то интервью. Стало понятно, как выглядит эталонный склад, где работают люди (не берем в расчет, когда все делают роботы). У сотрудника на руке крепится устройство типа небольшого планшета.

Есть умная система, которая учитывает приоритетность задач, сроки, расположение товара. Все данные он ранжирует по приоритету. Как итог: кладовщик просто послушно выполняет поручения этой системы — «возьми товар с ячейки Р1567», «положи товар с артикулом SES123 в ячейку Р1987» и так далее.

Я посчитал, сколько будут стоить приборы, софт, интеграция с нашей системой и обслуживание, и… ******* (пришел в смятение). Я начал дальше искать советы, как можно улучшить склад маленького интернет-магазина, который развивается на свои деньги. К моему удивлению, я не смог найти какого-то вразумительного ответа на свой запрос. Было пару учебников на тему хранения, несколько невнятных статей. Но почти все касалось советов для взрослых и больших складов с площадями по несколько десятков тысяч квадратных метров, гейтами для фур, автоматизацией и тд. Большие многоэтажные формулы для расчетов оптимального срока хранения. Это, само собой, здорово и необходимо для больших компаний. А как быть нам, маленькой молодой компании со складом в 150 квадратных метров в подвале?

«Ладно», — подумал я. Буду использовать то, что у меня есть в арсенале. Возможный бюджет на тот момент был 50 тыс. рублей. Я положил рулетку в карман и отправился на склад.

Часть 2. Принципы оптимизации.

Когда начинаешь любой процесс оптимизации, есть несколько ключевых принципов, которые стоит держать в голове.

Максимальная оцифровка. Очень тяжело что-то улучшать, если это нельзя посчитать. Поэтому для начала надо постараться прийти к каким-то измеримым критериям. То есть формулировку «склад работает неэффективно» надо превратить в конкретные цифры. На какие показатели мы собираемся влиять? В моем случае это было два ключевых числовых KPI: процент ошибок и количество собранных заказов на одного сотрудника склада в месяц.

Декомпозиция. Это второй базовый принцип оптимизации. Первым делом надо понять, как все процессы выглядят сейчас. Мы дробим отдел «Склад» на конкретные и понятные процессы. И после того, как мы понимаем, из каких блоков состоит бизнес-процесс в целом, мы начинаем работать с каждым из этих блоков.

Что значит работать? Нужно ответить на следующие вопросы:

- Как этот процесс выглядит сейчас?

- Нужен ли в принципе этот процесс?

- Если процесс нужен, как он должен выглядеть в идеале?

- Как мы можем изменить процесс при текущих вводных, чтобы сделать его более эффективным?

Приоритизация. Третий крайне важный принцип. Нельзя делать все и сразу. Даже если на старте все очень плохо. Лично я всегда пользуюсь такой матрицей.

То есть в начале выписываем все идеи по оптимизации. Желательно делать это в формате мозгового штурма. Это значит, что мы садимся и начинаем выписывать абсолютно все идеи, которые озвучиваются без какой-либо критики. После этого фильтруем список на адекватность и здравый смысл. Далее раскладываем полученные инструменты по 4 квадратам. И начинаем реализовывать.

Часть 3. Наблюдение.

Настал день Х, и я вышел первый день на склад. Первое, что бросилось в глаза — всеобщее напряжение. Кладовщики начали воспринимать меня как инородный организм. Я бы даже сказал, как угрозу. Поэтому я начал с того, что собрал их и объяснил, зачем я тут и какая у меня цель. В целом посыл у меня был такой: «Моя задача — помочь наладить процесс. Склад буксует, из-за этого страдают другие отделы, так дальше не пойдет. Я верю, что мы можем улучшить процесс, надеюсь на Вашу помощь».

Второе, что сильно выделялось — это желание показать, как все сложно и плохо. Ребята постоянно делали акцент на том, что «это не то, то не так, все не работает и т.д.».

Думаю, что главная проблема была в выборе руководителя склада. За склад отвечал парень, который работал в компании с самого начала. Сам по себе, как сотрудник, парень очень хороший. Шикарная память, очень внимательный, быстро соображает. Но с точки зрения руководителя — очень слабый. Не видит процесс целиком, плохо делегирует, старается все делать сам.

Первые два дня я просто работал вместе с ними и наблюдал. И видел, что дела правда очень плохи. Что я увидел в итоге:

- Никакой системы. каждый работает на складе, как научился сам. Это касается абсолютно всего.

- Нелогичная выкладка товаров. Товар распределен на стеллажах хаотично. Где-то на полке лежит 3 коробки и 80% пустоты, а где-то товар не умещается и лежит на полу вокруг стеллажа

- Отсутствие логики процесса. Начали сборку заказа, потом бросили, пошли принимать машину, потом пришел самовывоз.

- Полное отсутствие автоматизации. Все делается руками.

- Отсутствие каких-либо метрик. Ничего не оцифровывается. Сколько ошибок в заказах? Какой это процент от общего количества? Сколько времени в среднем уходит на сборку одного заказа?

- Отсутствие какой-либо коммуникации с другими отделами. Склад был полностью изолирован, варился внутри своих дел и тихонечко ворчал, как все плохо.

В общем стали очевидны две вещи:

— ребята правда работают из последних сил, и если мы увеличим объем заказов в 2-3 раза, они этого не выдержат,

— процессы запущены настолько сильно, что нужно немедленное вмешательство, потому что склад сейчас — узкое горло в компании.

Спустя несколько дней мы сели и начали выписывать все возможные способы оптимизации, которые мы видим. Как и говорил, раскидали их по приоритетности и начали внедрять.

Часть 4. Оптимизация.

Проблема 1. Бардак на складе.

Это была первая и самая очевидная проблема. Весь склад был в мусоре, коробках, пакетах. Ребята оставляли все это на утро, но утром иногда не было времени, поэтому на следующий день мусора было еще больше. Доходило до того, что физически перемещаться было проблематично.

Решение. Вначале мы пытались договориться, что они будут убираться. Выяснилось, что понимание чистоты у всех разное. В итоге мы пришли к тому, что каждый день вечером сотрудник должен сделать 8 снимков с конкретных ракурсов, на которых будет видно, в каком состоянии находится склад, место сборки, транзитная зона заказов и их рабочие места. Это стало железным правилом. Через неделю волшебным образом на складе образовалась чистота. Думаю, что кладовщикам было самим некомфортно, что все сотрудники будут видеть, какой у них свинарник, поэтому ежедневный отчет из 8 снимков полностью решил эту проблему.

Проблема 2. Отсутствие инструментов.

Для сборки и упаковки ребятам нужен скотч и держатель для скотча, маркеры, канцелярские ножи, принтер. Когда я сам собирал заказы, на поиск нужного инструмента иногда уходило несколько минут. Приехали коробки от поставщика — их нужно вскрыть, а ножа нет. Собрал заказ — его нужно запечатать, а скотча нет. Добавил товар в коробку — нужно заполнить сборочный лист, а кто-то забрал мой маркер. Кажется, что это мелочи, но на них суммарно тратится много времени и нервов.

Решение. Первым делом я купил недостающий инвентарь: второй принтер, 5 дополнительных диспансеров для скотча, 50 ручек и 50 канцелярских ножей, которые разложил по всему складу. Плюс — к вечерней уборке мы добавили специальный чек-лист. Сотрудник, который остаётся вечером и закрывает склад, должен был подготовить все расходники к «грядущей битве». Убедиться, что диспансеры заправлены скотчем, в нужных местах лежат ручки, маркеры и ножи. В принтере есть бумага, хватает картриджей и т.д. Таким образом, когда ребята приходили утром, все «патроны были заряжены». Позже добавили ребятам пояса для электриков, но в итоге, они не прижились.

Проблема 3. Неэффективный график работы.

Все кладовщики начинали работать с 10 и работали до 19 часов. С 10 уже начинали работу все отделы. Я стал замечать, что когда ребята приходили к 10, очень часто они натыкались на какие-то проблемы, которые стопорили работу всего склада. Не работает интернет, сломался принтер, отключили свет. Откуда-то постоянно приходили «сюрпризы». С другой стороны, вечером часто не хватало совсем немного времени, чтобы закончить дела. Спокойно сделать инвентаризацию, оформить бумаги, что-то проверить.

Решение. Мы договорились, что один человек каждый день будет работать с 9 до 18, а еще один с 11 до 20 часов. Вроде бы небольшое изменение, но дало ощутимый результат. Когда человек приходил на час раньше, он решал те проблемы, которые потом могли сильно стопорить работу всего склада. Заклинил замок, сломался принтер, отвалился интернет. Все новости такого формата мы получали на час раньше и это давало фору.

С другой стороны, человек, который уходил на час позже, тоже давал преимущество — поставщик мог спокойно привезти товар, кладовщик мог в спокойной обстановке убраться, еще раз проверить документы и навести порядок. При этом, утро и вечер не были пиковыми периодами в работе — самое напряженное время: это середина дня. Это также решило вторую проблему. Самовывоз работал до 19:00 и клиенты иногда задерживались. В такой конфигурации сотрудник мог спокойно дождаться клиента без лишних волнений.

Проблема 4. Хаотичный процесс сборки товара в заказ.

Проработав два дня на складе я пришел в ступор, когда увидел, как именно происходит сбор товаров для заказов. Выглядело это так.

Кладовщик берет лист сборки. Первая позиция — подрозетники. Он идет за ними и приносит их к столу сборки. Вторая позиция — контакторы. Пошел за контакторами и снова вернулся к столу. И так с каждой позицией! Почему? Ну так все привыкли с начала, так и продолжают.

Решение. Я сразу купил тележки и корзинки трех форматов, как в супермаркете. Соответственно процесс сборки товаров для заказа стал похож на процесс набора продуктов в супермаркете. Очевидно, что эффективность и скорость сборки выросла раза в три.

Проблема 5. Неопрятная упаковка и отсутствие порядка укладки товара в коробки.

Как я уже писал ранее, нашим товаром была электрика. Поскольку в заказах очень много позиций и они достаточно специфические, наши курьеры обязательно проверяли все заказы с клиентами. В среднем на проверку одного заказа с клиентом уходило 20! минут. Пару раз я решил съездить и отвезти заказы сам. Когда дошло время до проверки заказа я пришел в ужас. Абсолютно одинаковые на вид товары и механизмы полностью перемешанные в коробке как овощной салат. В итоге, я потратил на проверку одного заказа 50 минут! Стало понятно, что так дальше нельзя.

Второй момент, который мне не нравился, это то, как выглядели сами коробки. Было полное ощущение рынка. Надписи от руки, неаккуратный скотч. Иногда ребята использовали коробки поставщиков, которые были грязные и помятые. В общем, стыдоба.

Решение. Мы долго экспериментировали и в итоге разработали стандарты для упаковки. Первым делом я купил 10 видов коробок разного размера, 10 видов пакетов, 10 видов пакетов zip-lock, разного вида стретч-пленки, 10 видов наклеек, различного вида наполнители (стружка, пенопласт, пакеты с воздухом, пупырчатая пленка). В общем купил все виды упаковки, которые знал или с которыми встречался. Далее мы тестировали весь арсенал в течение недели. Стало очевидно, что работает, а что неэффективно/дорого. После этого мы взяли все товары и разбили их на категории следующим образом.

Так мы проработали все товарные категории. Помимо этого, в стандарте прописали еще ряд правил:

- Стали использовать только новые коробки для заказов.

- Ввели специальные этикетки (до этого писали номер заказа от руки на коробке).

- Номер заказа стали клеить в правом верхнем углу на торце коробки (иначе когда загружаешь коробки в машину и складываешь их друг на друга, не видно номеров и не понятно, что отдавать клиенту).

- Ввели обязательное указание на этикетке количества позиций в заказе.

- Стандартизировали коробки и пакеты (3 размера коробок и 2 вида пакетов).

- Обговорили, как именно мы упаковываем скотчем коробки.

- Ввели стандарт на то, как мы упаковываем и маркируем негабаритные товары (кабель, кабель-каналы, металлорукав).

- Запретили объединять в один юнит (пакет, коробку) товары из одной серии (для примера, на фото ниже абсолютно разные товары)

Конечно, потом возникли проблемы с реализацией. Парни по-прежнему забывали и укладывали товары по старинке. Тогда мы ввели внутренний контроль. Выборочно через день вскрывали заказы с большим количеством позиций, звали ребят и делали разбор, что не так.

В итоге, через месяц стараний склад завалили благодарностями. Курьеры были счастливы. Особенно были рады клиенты из других городов, которые получали посылки. Писали, что упаковано все просто на 5+. Как-то раз я поехал отвезти пару заказов. Проверка заняла не более 5 минут. Реально кайф. И внешне заказы стали выглядеть куда приятней.

Проблема 5. Ошибки в заказах.

Этот параметр раньше никак не оцифровывали. Соответственно, мы начали замерять этот показатель, чтобы понять, что у нас есть на входе. Итог: 4% ошибок! То есть на 100 заказов в четырех заказах что-то было не так. Начали разбираться, в чем проблема. Тут конечно все оказалось намного сложнее, чем хотелось бы.

Решение.

- Для начала мы поменяли подход к проверке. Один человек собирает заказ, а другой в обязательном порядке проверяет его. Таким образом, в сборке одного заказа всегда участвует два человека.

- Затем на сборочный лист добавили два поля — «СОБРАЛ» и «ПРОВЕРИЛ». Кладовщики должны были ставить соотвествующие отметки. Появилась ответственность. Плюс быстро стало понятно, кто чаще всего ошибается.

- Ввели учет таких заказов. Если в заказе ошибка, руководитель склада делал копию сборочного листа и отмечал ту позицию, с которой напортачили. Через какое-то время мы сели и начали анализировать. Есть ли какая-то закономерность? И нашли ее.

- Частая причина была в артикулах товаров. Представьте себе, что вы собираете заказ и видите артикул: 1SAE351111R0640. Конечно, не мудрено перепутать его с артикулом 1SAE231111R0640. Другая частая причина — это неудобные названия. Они были все написаны в складской системе в разном формате и содержали очень много «мусорной информации», которая только удлиняла название и усложняла поиск. Таким образом мы стали переделывать все названия и артикулы в нашей системе под единый формат. Сложные артикулы выносили в сущность «расширенный артикул» и заменяли его вменяемым и читаемым кодом. Например, артикул 1SAE351111R0640 поменяли на «ESB25-40N-06». Такой читать намного проще. Много товаров мы корректировали уже индивидуально по просьбе кладовщиков. Таким образом мы перелопатили все товары.

- Добавили фото товаров в систему склада. До этого ребята работали чисто по артикулам и названиям. А теперь появилось визуальное подкрепление у каждого товара. Считывать позицию стало намного проще.

- Сборочные листы. Их пришлось полностью переработать. Изменили расположение столбцов, убрали ненужную информацию, сместили акцент с названия на количество товара. Отличным решением было разместить номер заказа не только в верхней части листа, но и сбоку. Выяснилось, что кладовщики в процессе сборки подсовывают лист под коробку. Когда хочешь понять номер заказа, нужно каждый раз вытаскивать лист из-под коробки. Теперь же номер заказа стало видно сразу.

- Сортировка товаров в сборочном листе. По умолчанию товары выводились в порядке добавления их клиентом в корзину на сайте. Мы же изменили вывод на сборочном листе — товары стали сразу группироваться по категориям, а внутри категорий по названию.

- Частичная инвентаризация. До этого мы делали инвентаризацию раз в полгода. Но стало понятно, что проблему пересорта это не решает. Тогда мы договорились, что парни будут проверять какой-то кусок товаров, но каждый день. Забили весь склад таким образом, чтобы один круг проходил за 1 месяц. Этот прием дал просто космические результаты. Конечно, пришлось долго работать над тем, чтобы проверки проводились каждый день, но по итогу за первый круг было выявлено порядка 1000 несовпадений (на 15000 наименований). На второй круг пересортица обнаружилась только по 200 позициям (и разлет в штуках было кратно меньше).

- Обучение сотрудников системе. Как выяснилось, кладовщики не знали многих фишек системы — или знали, но не пользовались. Массовая печать документов, умные фильтры, автонумерация документов и т.д. Все это существенно повысило качество работы.

Как итог — процент ошибок больше не поднимался выше 0,5%.

Проблема 6. Неорганизованное хранение.

Этот блок оказался очень большим и сложным. Как хранить и размещать товар оптимальным способом? Начал разбираться.

Идеальный способ: 1 SKU (артикул) — 1 стеллаж. У нас на тот момент было около 50 стеллажей. Можно было докупить и разместить еще штук 10. У каждого стеллажа было около 5 полок. Зачастую место использовалось неэффективно, то есть можно было увеличить средне количество полок до 7 штук. Всего на складе было около 15000 SKU. Очевидно, что выделить 1 стеллаж под 1 артикул можно, но тогда надо увеличить склад в 250 раз:) «1 артикул = 1 полка» тоже не получается. То есть нужно искать другой принцип группировки товаров, чтобы логично разместить весь товар в рамках той площади, которая у нас есть.

Решение. Мы выгрузили все товарные категории и начали разбирать их по отдельности. Ходили, замеряли размеры коробок, ширину и глубину полок, начали смотреть, какие стеллажи нам подходят лучше всего. Далее по каждой товарной группе мы составили выкладку таким образом, чтобы максимально эффективно использовать место.

Опять же — мы ввели ряд стандартов. Не более 4 этажей коробок на одной полке. Если в коробке остается менее 3 товаров, коробку надо убрать и переложить в коробку «МИКС». Если есть две коробки с одинаковым товаром, мы всегда берем частичное количество из коробки сверху. Нельзя класть товар на пол. и т.д.

Маркировка коробок. Еще одна проблема — разобрать, что в какой коробке размещено. Ребята использовали какие-то картонные коробки и писали на них маркером, что лежит внутри. Я сделал им цветные наклейки на товары, которые хранились россыпью. Помимо этого, мы подобрали специальные боксы, которые идеально вставали на наши стеллажи по размерам, укрепили их и наклеили маркировку содержимого.

Дальше я начал разбираться с самим товаром. Например, взял группу «Подрозетники». Смотрю на стеллажи — лежит около 40 видов. Меня это как-то смутило. Спрашиваю у ребят: «а чего столько видов? Есть что-то, что берут чаще всего?». «Нее, всего понемногу берут». Я все равно не поверил.

Вообще сталкивался с таким феноменом искажения не раз. Нельзя в таких вопросах полагаться на ощущения. Лучший помощник — это цифры и статистика.

Пошел, взял выгрузку за год. И что Вы думаете? 90% продаж приходилось на 3 вида подрозетников! В общем, таким образом мы пересмотрели все категории товаров. Этот кейс, в принципе, запустил полный пересмотр подхода к ассортименту, но сейчас не про это. Мы начали не просто выкладывать товар внутри стеллажей определенным образом, а стали размещать сами стеллажи, исходя из частоты покупок. Те товары, которые берут чаще, стояли ближе ко входу и зоне сборки.

Отдельно мы купили целую кучу боксов под мелкий товар (саморезы, клеммы, болты, гайки и тд).

Когда мы добавили количество полок, стеллажей, все переставили и перекроили, мы добавили навигацию на сами полки. Да, полноценно адресное хранение сделать не получилось. Но мы все равно создали структуру, при которой искать товары стало кратно проще.

Конечно, в статье это выглядит просто как 5 пунктов, но в жизни это заняло очень много времени и сил. Тысячи замеров, попыток, постоянных изменений и экспериментов.

Проблема 7. Перегруз в пиковые часы.

Проработав на складе я обратил внимание на одну серьезную проблему. Был период примерно с 13 до 15 часов, когда склад был просто в аду. В этот момент поставщики привозили товар (в том числе, какого-то товара не хватало на сегодняшние заказы), клиенты приходили за самовывозом, нужно было оприходовать все, доупаковать, отправить курьеров, начать отгружать самовывоз… Взрыв мозга.

Решение. Тоже оказалось комплексным. По сути оптимизация этого процесса сводилась в двум задачам: 1. убрать операции из этого временного периода на более позднее или раннее время и 2. оптимизировать все действия внутри этого процесса.

- Самое эффективное решение — изменить время приезда поставщиков. Мы провели переговоры и очень многие согласились приезжать к нам раньше/позже. Это уже сильно облегчило процесс работы.

- Приоритетность поставщиков и курьеров. Мы еще утром понимали, каких товаров не хватает для сегодняшних заказов и вместо того, чтобы принимать товар по принципу «первые приехали — их и принимаем» стали ранжировать приоритетность. То же самое сделали и с курьерами. Очевидно, что если у одного курьера остался 1 несобранный заказ, а у другого 3 заказа, надо быстрее дособрать и отправить первого курьера.

- Непрерывность процессов. Кладовщики делали одну большую ошибку. Когда приезжали поставщики, они бросали все другие процессы и начинали вместе оприходовать товар. В это время все другие процессы на складе вставали на ноль. Люди приходили на самовывоз и не могли получить свой товар. Или отдел закупок не мог получить ответ от склада. Далее все усугублялось как снежный ком. Мы договорились, что всегда есть хотя бы 1 человек на складе, который не участвует в оприходовании товара, тем самым мы устранили проблему полной приостановки какого-либо процесса.

- Логика в оприходовании. Опять же, мы разработали стандарт для этой процедуры: как мы отмечаем товары, куда и как складываем проверенные, каких поставщиков мы проверяем детально, а каким доверяем и проверяем товар выборочно. Также мы попросили некоторых поставщиков немного изменить форму документов, которую они нам передают, чтобы ее было удобнее анализировать.

- Подмога. Мы договорились с другими отделами, что кто-то один из сотрудников помогает на складе в течение пикового часа работы. Это не только сильно облегчило сам пик нагрузки, но еще и сплотило коллектив. У других отделов появилось понимание, что вообще происходит на складе и что это не такая простая работа.

Проблема 8. Необходимость системности улучшений.

Мне очень хотелось, чтобы после моего ухода со склада системная работа там продолжилась. Если говорить по существу, то было сделано два крутых решения, которые сильно подстегнули эту тенденцию.

Решение.

- Безотчётные деньги. Мы договорились с руководителем склада, что раз в месяц я будут давать ему 10 тыс рублей без каких-то отчетов. Основное условие — они должны быть потрачены на оптимизацию склада. Полностью на его усмотрение. Решение мне очень понравилось. Ребята начали активно экспериментировать с видом упаковки, с боксами для хранения. Смотрю, переделали сборочный стол, потом какие-то крепежи добавили. Купили ручной принтер, какие-то бирки. Причем огромное количество гипотез не требовало особых денег.

- Мы договорились с руководителем склада о том, что каждую неделю он присылает мне сообщение, где есть ответы на три вопроса:

— Что было улучшено за прошлую неделю?

— Что они планируют улучшить за эту неделю?

— Какие сложности есть, чтобы это сделать?

Самое крутое, что такой формат задает вектор мышления. Ребята действительно начали постоянно думать — а что еще улучшить или оптимизировать? Второй положительный момент — это изменения в головах. Ребята поняли, что улучшать что-то это не так сложно. Что можно самим обустраивать пространство. Мы поставили сабвуфер, раскидали колонки по складу. Оказалось, что собирать заказы под «На лабутенах, нах» намного веселее:)

Проблема 9. Старое оборудование.

Вместе с этой историей мы и переоснастили оборудование склада. У кладовщиков стояли старые компы, которые могли открывать Excel по 3 минуты (без преувеличения). Они говорили про это, но до меня дошел масштаб проблемы, когда я на этом компьютере поработал. То же касалось и принтера. Мне кажется, что я терял час времени чисто в ожидании, когда гаджеты соизволят выполнить операцию.

Решение. В итоге мы купили промышленный принтер, который печатал как пулемет, поменяли компьютеры на ноутбуки с SSD (компы просто летали, а еще у ребят появилась возможность перемещаться с ними по складу). Добавили им в оборот айпады, чтобы они могли сразу с них отгружать заказы.

Проблема 10. Отсутствие коммуникации между отделами.

Как я уже писал, склад был изолирован. Они там сами варились в своих проблемах. Я как-то вообще упустил этот аспект из вида. Самый простой пример. Мы принимаем решение добавить в ассортимент сантехнику. Склад об этом узнавал в момент, когда новый товар приезжал на склад. Как так? Они же должны понять, сколько товара мы хотим хранить, сколько SKU будет, какая фасовка, какой размер коробок, сколько цветов, как быстро наполним склад и т.д. Иначе — как они могут эффективно обустроить хранение. И оказалось, что таких вопросов масса. Причем у склада тоже было много пожеланий к другим отделам. Запустился процесс общения:).

На самом деле пишу статью и понимаю, что это далеко не все, что было сделано. Мы очень сильно изменили документооборот, многие бумаги вообще убрали, поменяли множество внутренних процессов и регламентов.

Итоги

Общий итог такой. Наш склад, который в начале оптимизации трещал от нагрузки, спокойно переварил увеличение числа заказов в 2,5 раза. В том же составе, без увеличения штата. Это все при том, что мы снизили число ошибок в 8 раз, стали экономить 20% на расходниках для склада (просто подбирая оптимальную упаковку под заказы), на 50% увеличили полезную площадь хранения товаров (это также прямая экономия в деньгах), получили кучу благодарностей от клиентов за качество упаковки. И самое интересное — парни на складе стали кайфовать.

Вот такой у меня как-то выдался месяц:) Какие выводы? Никогда не спускайте фокус на ноль. Берите на позиции руководителей тех, кто не только обслуживает процесс, но и постоянно улучшает его. Посмотрите вокруг — иногда можно очень простыми способами получить ощутимые результаты. Зачастую для оптимизации не нужно тратить много денег и времени. В рамках этой проработки, не считая замены техники, ушло около 50 тыс. рублей.

Все что требовалось, это просто наблюдательность и здравый смысл. Ну, в моем случае, еще рулетка:).

Другие статьи автора:

Материал раздела Основной

В работе склада существует немало операций с товарно-материальными ценностями (ТМЦ), в которых исполнители часто допускают ошибки. Какие именно и как их по возможности избежать, разбираются эксперты ИД «Гребенников»

Для удобства мы разбили статью на две части. В первой расскажем о типичных ошибках работы на обычных складах без наличия автоматизированной системы управления.

[…] Склад без автоматизированной системы учета (АСУ) — это, по сути, склад, не имеющий системы адресного хранения и штрихкодирования. На подобных складах может существовать как регламентный и управленческий учет, так и только регламентный.

Регламентный учет подразумевает все бухгалтерские проводки по товарам организации: закупку, продажу, списание, отбраковку, комплектацию.

Управленческий учет подразумевает все управленческие проводки между складами организации без отражения таковых в бухгалтерских проводках.

Движение между складами организации не изменяет общий остаток ТМЦ, но фиксирует их текущий статус и местонахождение. Основные и часто совершаемые ошибки при работе с ТМЦ связаны с их приемом, хранением, комплектацией и отгрузкой, а к последствиям таких ошибок относятся недостачи, излишки, пересортица, брак и неверные весогабаритные характеристики ТМЦ, обнаруженные по итогам инвентаризаций.

1. При приеме ТМЦ типичной ошибкой является игнорирование исполнителями стандартных требований контроля принимаемой продукции — пренебрежение сверкой данных, указанных в документах сопровождения и на самой продукции (наименование, артикул, вес, объем), визуальным осмотром товароносителей на предмет деформации.

Минимизировать расхождения при приеме ТМЦ или избежать их можно путем сплошной инвентаризации, но не все могут себе это позволить, т.к. из-за этого удлиняется время приема ТМЦ и увеличиваются затраты на персонал.

Как же минимизировать ошибки при приеме на неавтоматизированных складах?