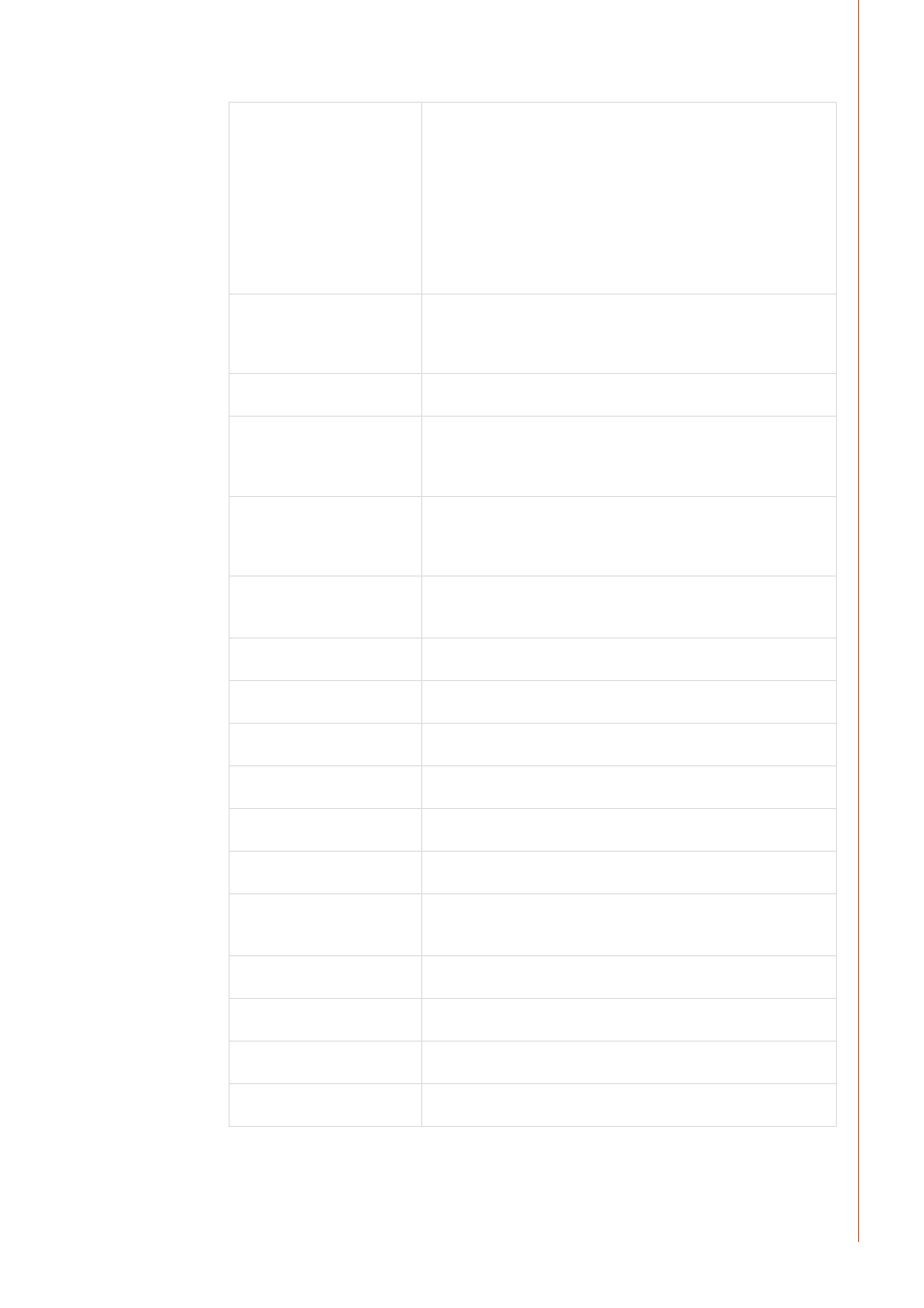

Силовой источник 1…..50

Логика MIG 51…..100

Доступ Кривой 101…..130

Интерфейс Робота 131…..150

MIG/TIG Устройство 151…..200

Интерфейс пользавателя 201…..250

Другие 0…..999

Err 2: Силовой источник под напряжением (новый пуск)

Err 3: Силовое исходное перенапряжение (новый пуск)

Err 4: Силовой источник перегрет.

Err 5: Водяная тревога устройства.

Err 11: Два устройства имеют тот же адрес на системной шине.

Err 12: Ошибка данных на связи (2)

Err 13: *Цензура* неправильного семейства FastMIG связанного.

Err 14: Проблема связи Данных между силовым источником и вспомогательным устройством.

Err 15: Силовая исходная программа / обновление метода проблемы.

Err 21: Силовая исходная управляющая карта +5 aux V. Напряжение слишком низкий уровень.

Err 22: Силовая исходная управляющая карта +15 aux V. Напряжение слишком низкий уровень.

Err 23: Временно силовое исходное перенапряжение.

Err 31: Силовая исходная ошибка калибровки. Сваривать только возможно со значением по умолчанию.

Err 54: Нет связи с источником питания. Возможно неисправный кабель/разъем..

Err 55: Сварка запрещена(конфигурация / системной шине резервирована)

Err 61: Нет связи с водоохладителем..

Err 153: Перегрев холодной жидкости сварочного рукава.

Err 154: Двигатель подачи проволоки перегружен выше предела.

Возможно засорена спираль или сильний изгиб сварочного рукава.

Err 155: Перегрузка двигателя подачи проволоки. Движение (ток) двигателя слишком близкое к пределу.

Err 161: Предупреждение перегрева устройства проволочной подачи.

Err 162: Перегрузка двигателя подачи проволоки.

Err 171: Конфигурация оборудования не может обнаружится.

Err 172: Поставлен неправильный код конфигурации.

Err 173: Действие не активизировано кодом конфигурации права

Err 184: Неисправен управляющий кабель.

Err 185: Машинная программная ошибка коррекции. Неправильная программа или обновить коррекцию.

Err 201: Использование сварочного рукава PMT-предохраненного.

Err 221: Ошибка данных панели (1)

Err 222: Ошибка данных панели (2)

Err 223: Ошибка данных панели (3)

Err 224: Ошибка данных панели (4)

Err 225: Запрограммируйте обновление проблемы.

Err 241: Ошыбка памяти EEPROM

Err 251: Ошибка связи данных DLI (другое устройство в шине использует то же код=конфигурацию)

Err 251: Ошибка (2) данных DLI

Err 254: Ошибка связи данных DLI ( плохой разъем или кабель)

Err 255: Ошибка связи данных DLI

(программная проблема коррекции, может быть неправильная программная версия и т.п.).

Err 999: Неопознанная ошибка (система послала сообщение ошибки не идентифицированное панелью)

Источник: https://krb1-elektrik.narod.ru

3.

КОДЫ ОШИБОК FASTMIG

Наличие возможных неисправностей в оборудовании оценивается при каждом запуске

механизма подачи проволоки. В случае обнаружения неисправности она будет указываться в

виде сообщения об ошибке на дисплее панели.

Примеры кодов ошибок:

Err 2: Пониженное напряжение

Устройство остановилось, поскольку было обнаружено понижение напряжения в сети,

оказывающее влияние на процесс сварки. Проверьте качество сети электропитания.

Err 3: Повышенное напряжение

Работа оборудования остановлена, так как в электрической сети был обнаружен временный

опасный бросок напряжения или постоянное превышение напряжения. Проверьте качество

сети электропитания.

Err 4: Перегрев источника питания

Источник питания перегрелся. Перегрев может быть вызван одной из следующих причин:

• источник питания длительное время работал на максимальной мощности;

• перекрыта подача охлаждающего воздуха к источнику питания;

• неисправность в системе охлаждения.

Удалите препятствия на пути циркуляции воздуха и подождите, пока вентилятор источника

питания не охладит аппарат.

Err 5: Аварийная сигнализация водоохладителя

Заблокирована циркуляция воды. Перегрев может быть вызван одной из следующих причин:

• закупоривание или отсоединение трубопровода охлаждения;

• недостаточное количество охлаждающей жидкости;

• превышение температуры охлаждающей жидкости.

Проверьте циркуляцию охлаждающей жидкости и циркуляцию воздуха через

водоохладитель.

Err 54: Отсутствует обмен данными с источником питания

Передача данных между источником питания и механизмом подачи проволоки прервана или

осуществляется с ошибками. Проверьте удлинительный кабель и соединения.

Err 55: Источник питания занят

Канал связи занят. Источник питания используется другим механизмом подачи проволоки

или по каналу связи выполняется программирование для другого устройства (например,

панели управления).

Err 61: Водоохладитель не обнаружен

Водоохладитель не подсоединен к оборудованию или соединение неисправно.

Подключите водоохладитель или, если используется сварочная горелка с воздушным

охлаждением, измените настройки аппарата на воздушное охлаждение.

Err 153: Перегрев горелки PMT с жидкостным охлаждением

В начале или во время сварки произошло включение системы предотвращения перегрева

сварочной горелки MIG с жидкостным охлаждением. Убедитесь, что в блоке охлаждения

находится достаточное количество жидкости и что воздух свободно циркулирует через блок

RU RU

охлаждения. Убедитесь, что жидкость свободно циркулирует через шланги охлаждения.

Err 154: Перегрузка электродвигателя устройства подачи проволоки

Сварка была прервана, поскольку нагрузка на электродвигатель подачи проволоки возросла

до высокого уровня. Причиной такого повышения может быть засорение направляющего

канала. Проверьте канал проволоки, контактный наконечник и подающие валики.

Err 155: Предупреждающий сигнал о перегрузке механизма подачи проволоки

Уровень нагрузки электродвигателя устройства подачи проволоки возрос. Причиной

такого повышения может быть загрязнение канала проволоки или резкие перегибы кабеля

горелки. В случае необходимости проверьте состояние сварочной горелки и прочистите

направляющий канал.

Err 165: Предупреждение предохранительного устройства регулировки газа

Сработало предохранительное устройство регулировки газа, поскольку давление газа

снизилось. Возможные причины: Газ не подается к механизму подачи проволоки. Запас

газа исчерпан, течь в шланге защитного газа или низкое давление в сети защитного газа.

18

FastMig MS 200, MS 300

23

© Kemppi Oy / 1520

EN

High spatter volume

• Check welding parameter values

• Check inductance/Dynamics values

• Check cable compensation value if long cables are fitted

• Check gas type and flow

• Check welding polarity – cable connections

• Check filler material selection

• Check correct welding program selected

• Check correct channel number selection

• Check filler wire delivery system

• Check power supply – 3-phase present?

Err1

Power source is not calibrated or calibration data cannot be read

• Restart power source

• if the problem continues after multiple startups contact Kemppi service

representative

Err 3

Overvoltage in the mains supply

• Check the mains voltage

Err 4

Power source is overheated

• Do not shut down, let the fans cool the machine.

• Check ventilation.

• If cooling fans are not running, contact Kemppi service representative.

Err 5

Mains power supply voltage is too low or one of the phases is missing or auxiliary

supply is faulty

• Check the mains supply and auxiliary supply and contact Kemppi service

representative if necessary.

Err 8

FPGA is not configured

• Restart the power source.

• If the error persists, contact Kemppi service representative

Err 9

Loose cable connections

• Check the voltage sensing cable, measurement cable and earth return cable.

Err 10

Illegal process

• The welding process is not available in this machine.

Err 12

Plus and minus DIX cable connectors are in contact

Check welding cables

Err 27

Error in the liquid cooling unit

• Check the connections in the cooling unit.

Err 42 or Err 43

Over current in wire feeder motor

• Check that the welding gun and consumable parts are properly mounted

Err 45

Gas guard alert

• Check the shielding gas, gas guard and all connections.

Err 50

The function is not activated in this machine

• If you need this function, order a licence for it from a Kemppi representative.

• WiseDemo period might be over.

Err 51

Rear feed roll may be loose

• Check that the feed rolls are properly tightened.

Err 52

Front feed roll may be loose

• Check that the feed rolls are properly tightened

Err 62

Power source is not connected or not identified by the wire feeder

• Check the intermediate cable and its connections.

Err 81

Welding program is not found

• If you need the welding program, order a licence for it from Kemppi representative.

3.

КОДЫ ОШИБОК FASTMIG

Наличие возможных неисправностей в оборудовании оценивается при каждом запуске

механизма подачи проволоки. В случае обнаружения неисправности она будет указываться в

виде сообщения об ошибке на дисплее панели.

Примеры кодов ошибок:

Err 2: Пониженное напряжение

Устройство остановилось, поскольку было обнаружено понижение напряжения в сети,

оказывающее влияние на процесс сварки. Проверьте качество сети электропитания.

Err 3: Повышенное напряжение

Работа оборудования остановлена, так как в электрической сети был обнаружен временный

опасный бросок напряжения или постоянное превышение напряжения. Проверьте качество

сети электропитания.

Err 4: Перегрев источника питания

Источник питания перегрелся. Перегрев может быть вызван одной из следующих причин:

• источник питания длительное время работал на максимальной мощности;

• перекрыта подача охлаждающего воздуха к источнику питания;

• неисправность в системе охлаждения.

Удалите препятствия на пути циркуляции воздуха и подождите, пока вентилятор источника

питания не охладит аппарат.

Err 5: Аварийная сигнализация водоохладителя

Заблокирована циркуляция воды. Перегрев может быть вызван одной из следующих причин:

• закупоривание или отсоединение трубопровода охлаждения;

• недостаточное количество охлаждающей жидкости;

• превышение температуры охлаждающей жидкости.

Проверьте циркуляцию охлаждающей жидкости и циркуляцию воздуха через

водоохладитель.

Err 54: Отсутствует обмен данными с источником питания

Передача данных между источником питания и механизмом подачи проволоки прервана или

осуществляется с ошибками. Проверьте удлинительный кабель и соединения.

Err 55: Источник питания занят

Канал связи занят. Источник питания используется другим механизмом подачи проволоки

или по каналу связи выполняется программирование для другого устройства (например,

панели управления).

Err 61: Водоохладитель не обнаружен

Водоохладитель не подсоединен к оборудованию или соединение неисправно.

Подключите водоохладитель или, если используется сварочная горелка с воздушным

охлаждением, измените настройки аппарата на воздушное охлаждение.

Err 153: Перегрев горелки PMT с жидкостным охлаждением

В начале или во время сварки произошло включение системы предотвращения перегрева

сварочной горелки MIG с жидкостным охлаждением. Убедитесь, что в блоке охлаждения

находится достаточное количество жидкости и что воздух свободно циркулирует через блок

RU RU

охлаждения. Убедитесь, что жидкость свободно циркулирует через шланги охлаждения.

Err 154: Перегрузка электродвигателя устройства подачи проволоки

Сварка была прервана, поскольку нагрузка на электродвигатель подачи проволоки возросла

до высокого уровня. Причиной такого повышения может быть засорение направляющего

канала. Проверьте канал проволоки, контактный наконечник и подающие валики.

Err 155: Предупреждающий сигнал о перегрузке механизма подачи проволоки

Уровень нагрузки электродвигателя устройства подачи проволоки возрос. Причиной

такого повышения может быть загрязнение канала проволоки или резкие перегибы кабеля

горелки. В случае необходимости проверьте состояние сварочной горелки и прочистите

направляющий канал.

Err 165: Предупреждение предохранительного устройства регулировки газа

Сработало предохранительное устройство регулировки газа, поскольку давление газа

снизилось. Возможные причины: Газ не подается к механизму подачи проволоки. Запас

газа исчерпан, течь в шланге защитного газа или низкое давление в сети защитного газа.

18

FastMig MS 200, MS 300

Содержание

- Как правильно настроить сварочный полуавтомат. Таблица настройки полуавтомата для сварки

- На настройки влияют внешние параметры

- Газозащита

- Подбор газовой смеси

- Настройка напряжения

- Скорость подачи проволоки

- Полярность

- Выпуск и вылет проволоки

- Настройка дуги

- Таблица настройки полуавтомата

- Влияние напряжения на качество соединения

- Проблемы и ошибки

- Как правильно настроить сварочный полуавтомат

- Параметры настроек

- Рекомендации по настройке

- Подбор газовой смеси

- Настройка напряжения

- Настройка скорости подачи проволоки

- Регулировка полярности

- Настройка вылета проволоки

- Самые частые сбои и их признаки

- Приобретение сварочных полуавтоматов

Как правильно настроить сварочный полуавтомат. Таблица настройки полуавтомата для сварки

Многие домашние мастерские укомплектованы не хуже специализированных профессиональных сервисов. В том числе – и оборудованием для выполнения сварочных работ. Но далеко не все возможности аппаратов используются в полном объеме. Причина заключается в том, что не каждый любитель сможет самостоятельно настроить сварку на работу с алюминием, нержавейкой или другими металлами. Инструкции бывает недостаточно. Недостающим звеном может стать опыт производственников.

На настройки влияют внешние параметры

Толщина заготовок, пространственное положение сварного соединения, конфигурация стыка, необходимость в усилении катета и другие показатели требуют корректировки в настройках аппарата. Основные настройки полуавтоматической сварки:

- сила тока – подача присадочной проволоки. Зависимость прямо пропорциональна: увеличение скорости подачи проволоки требует более высоких значений в настройках силы тока;

- напряжение дуги. Значения регулировки влияют на величину тока;

- расход защитного газа зависит от основных параметров сварки.

Первичные значения можно задавать по настроечной таблице. Далее выполняется тестовое сваривание определенного количества элементов. По его результатам настройки корректируются.

После приобретения полуавтомата необходимо время для того, чтобы привыкнуть к особенностям его работы. Со временем даже звучание электрической дуги станет для пользователя информативным. А пока что нужно привыкать к изменениям:

- комплектация полуавтоматов с идентичными эксплуатационными показателями могут сильно отличаться. Отличия в настройках – не редкость даже среди моделей одного производителя;

- из-за перепадов напряжения настройки полуавтоматической сварки сбиваются;

- изменение марки и состава проволоки;

- изменение состава газа;

- даже небольшой ремонт, а тем более замена комплектующих ведут к изменениям в работе оборудования.

Газозащита

Газовый поток тоже является справочной величиной и не влияет напрямую на настройки сварочного агрегата. Контроль над расходом газа существенно упрощается при условии, что редуктор имеет две шкалы. Более точно объем потока учитывает ротаметр, который довольно часто устанавливают на промышленных сварочных линиях.

Ротаметрический показатель расхода газа дает данные о подаче инертного газа в зону сварочного процесса в постоянных величинах. Статическое давление будет снижено в том случае, когда сработает горелка и будет создано облако защитного газа. Стартовый диапазон значений для ротаметра составляет от 6 до 10 литров на минуту. В случаях, когда установлен манометр – порядка 1-2 атмосфер.

Норма расхода газа подбирается в зависимости от наличия пор в зоне сварного шва. Газовый поток увеличивается в объеме до того момента, когда поры не исчезнут. Применение газа на ветру или в помещениях со сквозняком не оправдано. Здесь лучше прибегнуть к проволоке с флюсом.

Подбор газовой смеси

На выбор газовой защитной смеси влияют два фактора – свойства свариваемых материалов и требования по качеству исполнения:

- углекислый газ идеально защищает сварочные ванны. Является идеальным вариантом для обеспечения глубокого проплава. Но не подходит для тонкой работы в силу грубого по внешнему виду шва и большой разбрызгиваемости;

- аргон в сочетании с углекислотой в пропорции 3:1 применяется для сваривания тонколистовых заготовок. Формируется тонкий шов высокого качества, генерируется минимальное количество брызг;

- для нержавейки оптимальной газовой смесью является композиция из аргона (98%) и углекислоты (2%);

- при сварке алюминия применяется чистый аргон.

Настройка напряжения

Изменения вольтажа определяются издержками энергии на плавление металла и горение дуги. Рост энергозатрат вызывает увеличение толщины расходного материала и глубины провара заготовок. Настраиваются бытовые полуавтоматы ступенчатым методом.

На крышке кожуха с внутренней стороны есть справочная таблица выбора значений напряжения. Это важная информация от компании-изготовителя, которая позволяет для каждой модели подобрать оптимальные значения мощности с учетом конкретных условий работы.

Скорость подачи проволоки

От скорости подачи расходного материала в зону расплава зависит и значение силы тока. Величина подачи проволоки является одним из основных изменяемых параметров. Выбирается она после того, как уже установлено напряжение, так как интенсивность плавления напрямую влияет на скорость подачи.

Величина изменяется в зависимости от марки и диаметра используемого материала и после каждого изменения в значениях напряжения. На рынке представлено оборудование с автоматической настройкой параметра. Однако, оно относится к числу дорогостоящих полуавтоматов.

Чтобы оптимизировать настройки полуавтоматической сварки, требуется тонкая корректировка значений. В случае слишком быстрой подачи присадочной проволоки будут образовываться наплывы; медленная подача станет причиной разрывов шва, просадки или волнистости. Хороший валик невозможен без точной балансировки трех параметров: напряжения, силы тока и скорости подачи расходника.

Слишком высокая подача проявляется сразу же после начала работы. С зажженной дугой скорость подачи снижается, но проволока не перестает изгибаться, липнуть к поверхности металла и не успевает плавиться. При этом наблюдается активное продуцирование брызг. Недостаточная подача проявляется в том, что электрод перегорает еще до касания с металлом. При этом наконечник, откуда подается расходный материал, будет забиваться. Таким образом, можно сделать вывод: правильный выбор режима скорости подачи и величины тока при ранее выставленных настройках напряжения является первым шагом к профессиональному росту.

Талица прямой зависимости между регулировками и результатом работы:

Полярность

Изменение полярность относится к числу наиболее простых регулировок. Под крышкой большинства полуавтоматов предусмотрена табличка с информацией о том, какой из металлов требует полярность прямую или обратную. Начинающему сварщику необходимо твердо усвоить, что при прямой полярности горелка подключается к минусовой клемме. При такой схеме коммутации проволока плавится быстрее в полтора раза, однако ухудшается стабильность электрической дуги.

При прямом подключении свариваются заготовки с использованием проволоки с флюсом. Большая часть тепловой энергии идет на защиту сварного соединения. Флюс полностью реагирует и в свободном остатке его нет. Основные издержки метода – обилие брызг и приличное количество шлака.

Омедненная цельная проволока должна быть запитана от плюсовой клеммы. Подготовка свариваемых заготовок заключается в зачистке поверхности и разделки. С увеличением диметра проволоки возрастает и проводимость. Поэтому при работе с заготовками большого размера целесообразно увеличить диаметр расходника.

Выпуск и вылет проволоки

На качество сварного шва влияет длина вылета расходного материала из наконечника, а также размер зазора между проволокой и рабочей поверхностью. Несоответствие между диаметром проволоки и величиной ее выхода из наконечника приводят к избытку брызг, прожигу металла, непроварам и короблению.

В некоторых конструкциях полуавтоматов предусмотрена возможность изменения расположения наконечника горелки относительно сопла. Размещены они на одном уровне, но контактная трубка по отношению к соплу может выдвигаться или, наоборот, утапливаться. Амплитуда регулировки составляет 3,2 мм.

Короткий вылет используется для формирования швов на конструкционной низколегированной стали. При увеличении расстояния в этом случае снижает эффективность защитного газового облака. Для того, чтобы увеличить температуру плавления, можно немного удлинить флюсовую проволоку.

Выпуск и вылет напрямую зависят от диаметра присадочной проволоки:

Настройка дуги

Даже сравнительно недорогие модели полуавтоматических сварок наделены верньерами управления индуктивностью. Данные настройки изменяют температуру сварочной дуги, глубину проплава металла, выпуклость соединения. Можно работать с чувствительными к перегреву деталями, тонкие листовые материалы теперь не представляют серьезной проблемы для сварочного аппарата.

Возрастание индуктивности возникает из-за сжатия токового канала. С ростом показателя возрастет и температура плавления, глубина расплава; сварочная ванночка становится более жидкой. Валик готового шва при этом будет более плоским. При небольшом диаметре присадочной проволоки дуга становится устойчивей, возрастает коэффициент наплава, глубина проплава металла; уменьшается количество брызг.

Параметры сварного шва в зависимости от индуктивности:

Таблица настройки полуавтомата

Перед началом работы не будет лишним уточнить основные настройки полуавтомата. Для ориентира ниже приведена таблица. Все значения в ней носят рекомендательный характер и выражают взаимосвязь всех объективных компонентов процесса:

Влияние напряжения на качество соединения

Красивый без пор шов, достаточно выпуклый, без подрезов, наплывов и прочих дефектов можно получить только при условии сбалансированности напряжения с другими регулировками. При низком напряжении сварочный шов получается узким с малой глубиной провара. И наоборот – при высоких показателях напряжения шов получится слишком широким, высоким; кратер ванны будет глубоким.

Проблемы и ошибки

В случае слепого копирования усредненных данных по настройкам оборудования, которые приведены в разных справочниках и таблицах, не исключены проблемы и промахи. Вина здесь полностью лежит на сварщике. Важно учитывать не только рекомендации, но и тонкости выполнения каждой конкретной задачи. Внимание к мелочам и творческий подход являются залогом успешного выполнения работы.

Опытные специалисты сразу улавливают некорректность работы оборудования. Вот некоторые из признаков:

- щелчки и потрескивания свидетельствуют о недостаточно высокой скорости подачи расходного материала;

- если припой начинает плавиться возле самого наконечника на приличном удалении от места стыка, то скорость его подачи является низкой;

- слишком много брызг: нужно увеличить показатели индуктивности и подачи газа;

- шов изобилует оттенками зеленого или коричневого и получается пористым – недостаточно хорошая газовая защита;

- непроваренные, равно как и прожженные участки говорят о необходимости регулировки напряжения. Не исключено, что требуется повернуть регулятор индуктивности;

- сочетание непроваров, неустойчивости дуги и неоднородного шва – ослаб контакт массы или в сварочной среде много разного мусора (возможно из-за плохо подготовленной к работе поверхности заготовок);

- зазубрины и неодинаковая полнота валика нарушена скорость ведения горелки по шву;

- прерывистый шов + избыточное разбрызгивание – длина дуги очень большая.

Источник

Как правильно настроить сварочный полуавтомат

Начинающие пользователи такого оборудования наверняка задаются вопросом: какой сварочный полуавтомат имеет необходимые настройки и не требует дополнительной отладки? Однако таких моделей не существует по двум причинам. Во-первых, сама технология изготовления не дает возможности задать одинаковые параметры для каждого экземпляра. Во-вторых, такое единообразие не имеет смысла, потому что оборудование предназначено для сварки разных материалов.

При этом сохранение заводских параметров существенно сокращает возможности использования прибора, потому что разные металлы и сплавы нужно соединять в разных условиях. Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Параметры настроек

Работу сварочных полуавтоматов описывают четыре технические характеристики:

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направления, по которым необходимо настроить оборудование для того или иного материала. Важно понимать, что отладка не может сохраняться долгое время в силу следующих наиболее частых причин:

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Даже в ряду родственных моделей одного и того же производителя нередко наблюдаются существенные различия в заводских настройках. Подобные расхождения бывают и у разных приборов с идентичными заявленными характеристиками. Чтобы научиться регулировать сварочные полуавтоматы под конкретные задачи, необходимо привыкнуть к особенностям функционирования оборудования и выявить в нем закономерности и причинно-следственные связи.

Рекомендации по настройке

Четыре рабочих характеристики оборудования намечают пять направлений его регулировки: защитная газовая смесь, напряжение, полярность, скорость подачи и вылет проволоки. Рассмотрим каждый аспект более подробно.

Подбор газовой смеси

Для защиты соединяемых деталей и оборудования от высоких температур и искр в зону сварки нагнетают газовую смесь или какой-то чистый газ. Для сварочных полуавтоматов используют два вещества: углекислый газ (диоксид углерода) и инертный материал аргон. Возможно четыре варианта их комбинации для разных сплавов и качества шва:

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистый аргон – применяется для соединения деталей из алюминия, меди, сплавов на их основе, а также вообще для работы с цветными металлами. Обеспечивает почти полное отсутствие искр, а шов выходит тонким, ровным, чистым и красивым.

Чем больше в составе защитной среды аргона, тем аккуратнее, чище и тоньше получается соединение. Углекислый газ дает довольно грубое соединение и не подходит для тонких металлических листов, мелких деталей и цветных металлов. Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Настройка напряжения

Настраивать этот параметр необходимо с учетом требуемой глубины провара, а также толщины соединяемых листов или размеров деталей. Чем больше энергии потребуется на плавление припоя и обрабатываемого сплава, на горение сварочной дуги, тем выше должен быть установленный вольтаж аппарата, который преобразует энергию электрического тока в тепловую.

Регулировка вольтажа носит ступенчатый характер. Большинство современных аппаратов позволяют установить необходимый для работы вольтаж в два этапа.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

В результате получается четыре варианта вольтажа. Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Настройка скорости подачи проволоки

Регулировать этот параметр следует после выбора напряжения электрического тока. Эта очередность связана с тем, что скорость подачи определяет скорость плавления, которая одновременно зависит от вольтажа. Когда присадочная нить начинает плавиться, скорость ее продвижения снижается. Если этот параметр окажется ниже или выше соответствующего ему вольтажа, качество соединения сильно снизится:

- Если присадочная нить будет подаваться слишком быстро, то при контакте с металлом она начет деформироваться прежде, чем успеет расплавиться. Она также будет липнуть к обрабатываемой поверхности, обильно искря и брызгая. Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

- При слишком медленной подаче проволока рискует сгореть, так и не успев расплавиться. При этом забивается наконечник горелки. Если же присадочная нить все-таки начала плавиться, это не гарантирует качественной работы. При контакте с металлом нить будет давать рваный шов с просадками и волнистостью.

Настраивать скорость подачи присадочного материала приходится чаще, чем другие характеристики оборудования. После каждой смены напряжения и замены на другую присадочную нить прежние настройки сбиваются, и их нужно регулировать заново. Современные модели часто облегчают этот аспект благодаря опции автоматической настройки.

Количественное выражение взаимосвязи настроек и результата отражено в таблице:

Регулировка полярности

Этот параметр сварочных полуавтоматов настроить проще всего. На корпусе обычно помещают таблицу, в которой указано, для какого металла или сплава более предпочтительна прямая, а для какого – обратная полярность. В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

Выбор зависит от конструктивных типов присадочной проволоки. На сегодня их два:

- Простая. Это омедненная цельная нить, при работе с которой всегда используют защитный газ. Она не имеет никаких дополнительных добавок, поэтому перед началом работы поверхность необходимо особенно тщательно очистить. Такую присадочную нить можно применять только в помещении, но она почти не дает искр и брызг, а шов получается тонким, ровным, аккуратным и чистым, без шлаков.

- С флюсом. Это добавка в центре проволоки, при ее плавлении образующая защитный газ, поэтому внешняя среда из аргона или углекислоты не требуется, как и тщательная очистка поверхности – незначительные загрязнение не помешают. С таким припоем можно работать даже на улице в ветреную погоду, но брызг и искр будет очень много. По шву образуется много шлака, который нужно счищать.

Простая медная нить – это всегда обратная полярность и подключение к плюсовой клемме. Отрицательный заряд при этом подается на свариваемый материал. Присадочная нить с флюсом требует прямой полярности и соединения через минусовой разъем. При этом свариваемую деталь соединяют с клеммой с положительным зарядом. Разница зарядов и создает электрическое напряжение и электромагнитное поле.

Настройка вылета проволоки

Вылетом называют расстояние между концом наконечника и концом самой проволоки, то есть часть ее длины, на которую она выдвинута из наконечника. Если отрегулировать этот параметр правильно, получится избежать обильных брызг, коробления свариваемого материала, его прожига и недостаточного провара. Выпуском считается расстояние от сопла горелки до проволочного торца. При малых диаметрах выпуск и вылет равны друг друга, при увеличении толщины нити выпуск уменьшается на 1-10 мм.

На практике применяют три основных варианта вылета в зависимости от конструкции газового сопла и применяемой защитной среды:

- В общем случае выпуск должен быть как можно меньше – порядка 0,6-1,0 см. Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше.

- При использовании в качестве защитной среды чистого аргона вылет присадочной нити может превышать 1 см. Существуют модели с автоматической регулировкой этого параметра, при которой шаг выпуска составляет порядка 3 мм.

- Если наконечник газового сопла углублен внутрь его корпуса, то слишком короткий вылет не обеспечит нормального плавления. Поэтому чем сильнее наконечник утоплен в корпусе горелки, тем больше должно быть значение выпуска.

Чем толще проволока, тем меньше должен быть вылет, иначе в зоне сварки ее окажется больше, чем сварочный полуавтомат способен обработать. И если короткий выпуск просто не позволяет сформировать наплав и сварной шов или не обеспечит нужной глубины провара и прочности шва, то слишком длинный создает избыток припоя, что приведет к прожиганию и короблению металла, обильным брызгам и искрению.

Взаимосвязь вылета, выпуска, диаметра и расхода газа отражены в таблице:

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации. Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки.

Рекомендательные значения основных параметров представлены в таблице:

Приобретение сварочных полуавтоматов

Перечисленные выше рекомендации по настройке в равной степени справедливы для сварочных полуавтоматов любой торговой марки, модели и модификации. То же касается и наиболее распространенных сбоев в работе оборудования и признаков, которые позволяют их выявить. Конечно, отрегулировать аппарат под свои нужды проще, если заводские настройки более соответствуют требуемым для работы параметрам.

В каталоге компании «Строительные ресурсы» представлен широкий выбор сварочных полуавтоматов для соединения всех основных рабочих сплавов: железных, алюминиевых, медных. Это удобные инверторные моноблоки отечественной марки «Сварог», которая не уступает по техническим характеристикам аналогичному оборудованию зарубежных брендов «Аврора» (китайское производство) или «Ресанта» (латвийская компания).

Источник

3.

КОДЫ ОШИБОК FASTMIG

Наличие возможных неисправностей в оборудовании оценивается при каждом запуске

механизма подачи проволоки. В случае обнаружения неисправности она будет указываться в

виде сообщения об ошибке на дисплее панели.

Примеры кодов ошибок:

Err 2: Пониженное напряжение

Устройство остановилось, поскольку было обнаружено понижение напряжения в сети,

оказывающее влияние на процесс сварки. Проверьте качество сети электропитания.

Err 3: Повышенное напряжение

Работа оборудования остановлена, так как в электрической сети был обнаружен временный

опасный бросок напряжения или постоянное превышение напряжения. Проверьте качество

сети электропитания.

Err 4: Перегрев источника питания

Источник питания перегрелся. Перегрев может быть вызван одной из следующих причин:

• источник питания длительное время работал на максимальной мощности;

• перекрыта подача охлаждающего воздуха к источнику питания;

• неисправность в системе охлаждения.

Удалите препятствия на пути циркуляции воздуха и подождите, пока вентилятор источника

питания не охладит аппарат.

Err 5: Аварийная сигнализация водоохладителя

Заблокирована циркуляция воды. Перегрев может быть вызван одной из следующих причин:

• закупоривание или отсоединение трубопровода охлаждения;

• недостаточное количество охлаждающей жидкости;

• превышение температуры охлаждающей жидкости.

Проверьте циркуляцию охлаждающей жидкости и циркуляцию воздуха через

водоохладитель.

Err 54: Отсутствует обмен данными с источником питания

Передача данных между источником питания и механизмом подачи проволоки прервана или

осуществляется с ошибками. Проверьте удлинительный кабель и соединения.

Err 55: Источник питания занят

Канал связи занят. Источник питания используется другим механизмом подачи проволоки

или по каналу связи выполняется программирование для другого устройства (например,

панели управления).

Err 61: Водоохладитель не обнаружен

Водоохладитель не подсоединен к оборудованию или соединение неисправно.

Подключите водоохладитель или, если используется сварочная горелка с воздушным

охлаждением, измените настройки аппарата на воздушное охлаждение.

Err 153: Перегрев горелки PMT с жидкостным охлаждением

В начале или во время сварки произошло включение системы предотвращения перегрева

сварочной горелки MIG с жидкостным охлаждением. Убедитесь, что в блоке охлаждения

находится достаточное количество жидкости и что воздух свободно циркулирует через блок

RU RU

охлаждения. Убедитесь, что жидкость свободно циркулирует через шланги охлаждения.

Err 154: Перегрузка электродвигателя устройства подачи проволоки

Сварка была прервана, поскольку нагрузка на электродвигатель подачи проволоки возросла

до высокого уровня. Причиной такого повышения может быть засорение направляющего

канала. Проверьте канал проволоки, контактный наконечник и подающие валики.

Err 155: Предупреждающий сигнал о перегрузке механизма подачи проволоки

Уровень нагрузки электродвигателя устройства подачи проволоки возрос. Причиной

такого повышения может быть загрязнение канала проволоки или резкие перегибы кабеля

горелки. В случае необходимости проверьте состояние сварочной горелки и прочистите

направляющий канал.

Err 165: Предупреждение предохранительного устройства регулировки газа

Сработало предохранительное устройство регулировки газа, поскольку давление газа

снизилось. Возможные причины: Газ не подается к механизму подачи проволоки. Запас

газа исчерпан, течь в шланге защитного газа или низкое давление в сети защитного газа.

18

FastMig MS 200, MS 300

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

SERVICE MANUAL

KEMPACT RA

181A

251R/251A

253R/253A

323R/323A

253MV/323MV

Kemppi Oy

Related Manuals for Kemppi Kempact 253R

Summary of Contents for Kemppi Kempact 253R

-

Page 1

SERVICE MANUAL KEMPACT RA 181A 251R/251A 253R/253A 323R/323A 253MV/323MV Kemppi Oy… -

Page 2: Table Of Contents

3.4.2.1. EMC filter …………………………….18 3.4.2.2. Inrush current limiting …………………………18 3.4.2.3. IGBT driver …………………………….. 18 3.4.2.4. Current transformer T1 …………………………. 18 3.4.2.5. Main circuit ……………………………. 18 3.4.2.6. PFC Boost control circuitry ……………………….18 4. MAIN CIRCUIT CARD Z001 …………………………….19 Kemppi Oy…

-

Page 3

Digital multimeters may give different values depending the specifications they have. For example diode measuring values may vary between the multimeters models. Special attention must be considered while working with the internal parts. The device may be repaired only by a person legally authorized to perform electrical work. Kemppi Oy… -

Page 4: Service Manual

SERVICE MANUAL 3 (40) KEMPACT RA_V_1.2 1. PARTS OF MACHINE Kempact RA (253, 323) Kemppi Oy…

-

Page 5

SERVICE MANUAL 4 (40) KEMPACT RA_V_1.2 Kempact RA (253, 323) NOTE ! spareparts@kemppi.com Spare part info available from: (email). Kemppi Oy… -

Page 6: Technical Information

EMC class Degree of protection IP23S IP23S Operating temperature range -20…+40 °C -20…+40 °C Storage temperature range -40…+60 °C -40…+60 °C Standards IEC 60974-1 IEC 60974-1 IEC 60974-5 IEC 60974-5 IEC 60974-10 IEC 60974-10 IEC 61000-3-12 IEC 61000-3-12 Kemppi Oy…

-

Page 7

SERVICE MANUAL 6 (40) KEMPACT RA_V_1.2 Kempact 253R, 253A Kempact 323R, 323A Connection voltage 50/60Hz 400V+- 15% 3~ 50/60Hz 400V +- 15% 3~ Rated power at max. current 40% ED I1max (250A) 8.34kVA/7.73kW 35% ED I1max (320A) 12kVA/11.3kW Supply current 40% ED I1max (250A) 11.9A… -

Page 8

623x579x1070 mm LxWxH 623x579x1070 mm Not including gun and Not including gun and Weight gables 44 kg gables 44 kg Temperature class F(155 C) F(155 C) EMC class Degree of protection IP23S IP23S Operating temperature -20…+40 °C -20…+40 °C Kemppi Oy… -

Page 9

SERVICE MANUAL 8 (40) KEMPACT RA_V_1.2 range Storage temperature range -40…+60 °C -40…+60 °C Standards IEC 60974-1 IEC 60974-1 IEC 60974-5 IEC 60974-5 IEC 60974-10 IEC 60974-10 IEC 61000-3-12 IEC 61000-3-12 Kemppi Oy… -

Page 10: Main Circuit Diagrams

SERVICE MANUAL 9 (40) KEMPACT RA_V_1.2 2.2. Main circuit diagrams Kemppi Oy…

-

Page 11

SERVICE MANUAL 10 (40) KEMPACT RA_V_1.2 Kemppi Oy… -

Page 12

SERVICE MANUAL 11 (40) KEMPACT RA_V_1.2 * Please refer to Kemppi Channel for the latest version of main circuit drawings ! Kemppi Oy… -

Page 13

Wire feed motor M003 • Brights led card P002 • Panel card P001 • Main circuit card Z001 • Secondary rectifier card Z002 • Secondary choke L001 • Output RFI filters C001 and C002 • Euro connector X005 • Kemppi Oy… -

Page 14: Main Components

The microcontroller also regulates wire feed speed by setting motor current reference and measuring EMF of the • motor 3.1.8.3. Motor control Wire feed motor control is based on EMF (electro magnetic force) measurement principle • Kemppi Oy…

-

Page 15: Fans M001, M002

Capacitors C1 and C2 and resistors R3 and R4 form a snubber circuit. The snubber circuit reduces the voltage stress of • the diodes caused by the reverse recovery current snap off Varistors R1 and R2 are for TIG ignition spark protection • Kemppi Oy…

-

Page 16: Secondary Choke L001

The switching frequency of the boost circuit is ca. 15 kHz. The boost circuit raises DC link voltage to ca. 370V. Boost • input current is measured using shunt resistors R58, R59, R65, R66. H – bridge is implemented using the other two legs of the IGBT module Kemppi Oy…

-

Page 17: Pfc Boost Control Circuitry

When IGBT-transistors G1 and G4 conduct, there is a positive voltage U in main transformer T1 primary and when IGBT- transistors G2 and G3 conduct there is a negative voltage U in main transformer primary. Power is adjusted by changing the Kemppi Oy IGBT timings (PWM).

-

Page 18

SERVICE MANUAL 17 (40) KEMPACT RA_V_1.2 Kemppi Oy… -

Page 19: Main Circuit Diagram 253Mv-, 323Mv-Models

PFC control circuitry is located on the primary side. Auxliary transformer T003 supplies operating voltage for the PFC • control circuitry. The output voltage of the T003 is first rectified and then linear regulator is used to regulate auxiliary voltage to 15V. PFC control IC N1 regulates DC-link voltage to approximately 630V. Kemppi Oy…

-

Page 20: Connectors

Main voltage connector Mains voltage Mains voltage connector Signal Chassis ground connector Signal Auxiliary transformer connection, auxliary transformer is protected with PTC resistors R63 and R64 PFC Auxiliary transformer connection, auxliary transformer is protected with PTC resistors R63 and R64 Kemppi Oy…

-

Page 21

Other end of the IGBT driver transformer primary X10:11 PFC ON/OFF N PFC on/off opto coupler diode negative end X10:12 Signal PFC choke connections PFC choke connections PFC choke connections PFC choke connections Signal DC-link voltage DC-link voltage Kemppi Oy… -

Page 22: Kempact 253, 323

Auxiliary transformer connection, auxliary transformer is protected with PTC resistors R16 and R17 Signal Main transformer connections (253 machine use two flat connectors, 323 use four) Main transformer connections (253 machine use two flat connectors, 323 use four) Kemppi Oy…

-

Page 23

IGBT Drive A Other end of the IGBT driver transformer primary X9:5 OV Opto N Over voltage optocoupler other end X9:6 Inrush Relay Other end of the inrush relay coil Signal Primary current transformer connector Signal DC-link voltage DC-link voltage Kemppi Oy… -

Page 24: Kempact 253Mv, 323Mv

X3, X22 Mains voltage Mains voltage connector Signal Chassis ground connection Signal Description Auxliary transformer connectors. Auxliary transformer is protected with PTC resistors R63 and R64. Auxliary transformer connectors. Auxliary transformer is protected with PTC resistors R63 and R64. Kemppi Oy…

-

Page 25

Over voltage optocoupler other end X18:4 IGBT Drive A Other end of the IGBT driver transformer primary X18:5 PFC ON/OFF N PFC on/off opto coupler diode positive end X18:6 OV Opto N Over voltage optocoupler other end Signal DC-link voltage DC-link voltage Kemppi Oy… -

Page 26: Secondary Rectifier Card Z002

SERVICE MANUAL 25 (40) KEMPACT RA_V_1.2 5. SECONDARY RECTIFIER CARD Z002 5.1. Connectors Signal Main transformer secondary Main transformer secondary Z002 card connection to secondary profile Z002 card connection to secondary profile Rectified +24V Polarity connector (-) Kemppi Oy…

-

Page 27: Control Card A001

Signal Description X2:1 + 50 V Secondary voltage from secondary card X2:2 Ground X2:3 + 24 V +24V from the auxiliary transformer X2:4 Motor (+) Wire feed motor (+) X2:5 Motor (-) Wire feed motor (-) X2:6 Ground Kemppi Oy…

-

Page 28

IGBT driver transformer other end X6:5 PTC connection X6:6 Start A Gun switch connection Signal Connections to chassis ground Signal Used in development purposes, do not connect anything here Signal Maintenance use Signal Panel card P001 connection Signal Not in use Kemppi Oy… -

Page 29: Panel Card P001

Pulse potentiometer 2 channel A X1:11 Pot_2_B Pulse potentiometer 2 channel B X1:12 Ground X1:13 Pot_3_A Pulse potentiometer 3 channel A X1:14 Pot_3_B Pulse potentiometer 3 channel B X1:15 +5V supply voltage X1:16 +24V +24V supply voltage for the LCD backlight Kemppi Oy…

-

Page 30: Kempact 181, 251

Result: 0,3…0,6 diodes Ok 4) Positive pole to rectifier pole (4, red), negative test pole to rectifier poles (1, black) one at the time Result: no value diodes Ok NOTE ! The measurement procedure is same for V24 and V25 rectifiers. Kemppi Oy…

-

Page 31: Igbt Module V1

1) Positive test pole (1, red) to connector X16, negative test pole (1, black) to connectors X7, X8 and X14 one at time Result: 0,3…0,6 diodes Ok 2) Negative test pole (2, black) to connector X13, positive test pole (2, red) to connectors and X7, X8 and X14 one at time Result: 0,3…0,6 diodes Ok Kemppi Oy…

-

Page 32: Kempact 253, 323

3) Negative test pole to DC-link (+), positive test pole L1, L2, L3 (one at the time) Result: 0,3…0,6 diodes Ok 4) Negative test pole to DC-link (-), positive test pole L1, L2, L3 (one at the time) Result: no value diodes Ok Kemppi Oy…

-

Page 33: Igbt Module, V2

1) Positive test pole to connector X7 and X8 one at time, negative test pole to DC link (+) Result: 0,3…0,6 diodes Ok 2) Positive test pole to DC-link (-), negative test pole to X7 and X8 one at time Result: 0,3…0,6 diodes Ok Kemppi Oy…

-

Page 34: Kempact 253Mv, 323Mv

3) Positive test pole to rectifier pole (2, red), negative test pole rectifier poles (2, black)one at the time Result: 0,3…0,6 diodes Ok 4) Negative test pole to rectifier pole (3, black), positive test pole to rectifier poles (2, red) one at the time Result: no value diodes Ok Kemppi Oy…

-

Page 35: Igbt Module, V1

1) Negative test pole (1, black) to connector X19, positive test pole (1, red) to connectors X13, X14 and X17 one at time Result: 0,3…0,6 diodes Ok 2) Positive test pole (2, red) to connector X20, negative test pole (2, black) to connectors and X13, X14 and X17 one at time Result: 0,3…0,6 diodes Ok Kemppi Oy…

-

Page 36

1) Positive test pole to main transformer secondary (secondary card connectors X1 and X2 one at time), negative test pole to secondary profile Result: 0,3…0,6 diodes Ok 2) Positive test pole to secondary profile, negative test pole to main transformer secondary (secondary card connectors X1 and X2 one at time) Result: no value diodes Ok Kemppi Oy… -

Page 37: Ptc’s, Overheat Protection

Primary rectifier V1 to heatsink 2 NM • IGBT unit to heatsink • First step 2 NM and wait a couple minutes Second step 3 NM Main circuit card Z001 to profile holder 0,7 NM • Primary unit to component frame 2 NM • Kemppi Oy…

-

Page 38: Secondary Rectifier Card Z002

• Auxiliary transformer T002 to component frame 5 NM • Secondary choke L001 to component frame 2 NM • Secondary choke L001 other lead to secondary profile 5 NM and other lead to polarity screw 5 NM • Kemppi Oy…

-

Page 39: Error Codes

-communication error between panel card -check flat cable/connectors between P001 and control card A001 panel- and control card Panel communication error -communication error between panel card -check flat cable/connectors between P001 and control card A001 panel- and control card Kemppi Oy…

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

SERVICE MANUAL

KEMPACT RA

181A

251R/251A

253R/253A

323R/323A

253MV/323MV

Kemppi Oy

Related Manuals for Kemppi Kempact 253R

Summary of Contents for Kemppi Kempact 253R

-

Page 1

SERVICE MANUAL KEMPACT RA 181A 251R/251A 253R/253A 323R/323A 253MV/323MV Kemppi Oy… -

Page 2: Table Of Contents

3.4.2.1. EMC filter …………………………….18 3.4.2.2. Inrush current limiting …………………………18 3.4.2.3. IGBT driver …………………………….. 18 3.4.2.4. Current transformer T1 …………………………. 18 3.4.2.5. Main circuit ……………………………. 18 3.4.2.6. PFC Boost control circuitry ……………………….18 4. MAIN CIRCUIT CARD Z001 …………………………….19 Kemppi Oy…

-

Page 3

Digital multimeters may give different values depending the specifications they have. For example diode measuring values may vary between the multimeters models. Special attention must be considered while working with the internal parts. The device may be repaired only by a person legally authorized to perform electrical work. Kemppi Oy… -

Page 4: Service Manual

SERVICE MANUAL 3 (40) KEMPACT RA_V_1.2 1. PARTS OF MACHINE Kempact RA (253, 323) Kemppi Oy…

-

Page 5

SERVICE MANUAL 4 (40) KEMPACT RA_V_1.2 Kempact RA (253, 323) NOTE ! spareparts@kemppi.com Spare part info available from: (email). Kemppi Oy… -

Page 6: Technical Information

EMC class Degree of protection IP23S IP23S Operating temperature range -20…+40 °C -20…+40 °C Storage temperature range -40…+60 °C -40…+60 °C Standards IEC 60974-1 IEC 60974-1 IEC 60974-5 IEC 60974-5 IEC 60974-10 IEC 60974-10 IEC 61000-3-12 IEC 61000-3-12 Kemppi Oy…

-

Page 7

SERVICE MANUAL 6 (40) KEMPACT RA_V_1.2 Kempact 253R, 253A Kempact 323R, 323A Connection voltage 50/60Hz 400V+- 15% 3~ 50/60Hz 400V +- 15% 3~ Rated power at max. current 40% ED I1max (250A) 8.34kVA/7.73kW 35% ED I1max (320A) 12kVA/11.3kW Supply current 40% ED I1max (250A) 11.9A… -

Page 8

623x579x1070 mm LxWxH 623x579x1070 mm Not including gun and Not including gun and Weight gables 44 kg gables 44 kg Temperature class F(155 C) F(155 C) EMC class Degree of protection IP23S IP23S Operating temperature -20…+40 °C -20…+40 °C Kemppi Oy… -

Page 9

SERVICE MANUAL 8 (40) KEMPACT RA_V_1.2 range Storage temperature range -40…+60 °C -40…+60 °C Standards IEC 60974-1 IEC 60974-1 IEC 60974-5 IEC 60974-5 IEC 60974-10 IEC 60974-10 IEC 61000-3-12 IEC 61000-3-12 Kemppi Oy… -

Page 10: Main Circuit Diagrams

SERVICE MANUAL 9 (40) KEMPACT RA_V_1.2 2.2. Main circuit diagrams Kemppi Oy…

-

Page 11

SERVICE MANUAL 10 (40) KEMPACT RA_V_1.2 Kemppi Oy… -

Page 12

SERVICE MANUAL 11 (40) KEMPACT RA_V_1.2 * Please refer to Kemppi Channel for the latest version of main circuit drawings ! Kemppi Oy… -

Page 13

Wire feed motor M003 • Brights led card P002 • Panel card P001 • Main circuit card Z001 • Secondary rectifier card Z002 • Secondary choke L001 • Output RFI filters C001 and C002 • Euro connector X005 • Kemppi Oy… -

Page 14: Main Components

The microcontroller also regulates wire feed speed by setting motor current reference and measuring EMF of the • motor 3.1.8.3. Motor control Wire feed motor control is based on EMF (electro magnetic force) measurement principle • Kemppi Oy…

-

Page 15: Fans M001, M002

Capacitors C1 and C2 and resistors R3 and R4 form a snubber circuit. The snubber circuit reduces the voltage stress of • the diodes caused by the reverse recovery current snap off Varistors R1 and R2 are for TIG ignition spark protection • Kemppi Oy…

-

Page 16: Secondary Choke L001

The switching frequency of the boost circuit is ca. 15 kHz. The boost circuit raises DC link voltage to ca. 370V. Boost • input current is measured using shunt resistors R58, R59, R65, R66. H – bridge is implemented using the other two legs of the IGBT module Kemppi Oy…

-

Page 17: Pfc Boost Control Circuitry

When IGBT-transistors G1 and G4 conduct, there is a positive voltage U in main transformer T1 primary and when IGBT- transistors G2 and G3 conduct there is a negative voltage U in main transformer primary. Power is adjusted by changing the Kemppi Oy IGBT timings (PWM).

-

Page 18

SERVICE MANUAL 17 (40) KEMPACT RA_V_1.2 Kemppi Oy… -

Page 19: Main Circuit Diagram 253Mv-, 323Mv-Models

PFC control circuitry is located on the primary side. Auxliary transformer T003 supplies operating voltage for the PFC • control circuitry. The output voltage of the T003 is first rectified and then linear regulator is used to regulate auxiliary voltage to 15V. PFC control IC N1 regulates DC-link voltage to approximately 630V. Kemppi Oy…

-

Page 20: Connectors

Main voltage connector Mains voltage Mains voltage connector Signal Chassis ground connector Signal Auxiliary transformer connection, auxliary transformer is protected with PTC resistors R63 and R64 PFC Auxiliary transformer connection, auxliary transformer is protected with PTC resistors R63 and R64 Kemppi Oy…

-

Page 21

Other end of the IGBT driver transformer primary X10:11 PFC ON/OFF N PFC on/off opto coupler diode negative end X10:12 Signal PFC choke connections PFC choke connections PFC choke connections PFC choke connections Signal DC-link voltage DC-link voltage Kemppi Oy… -

Page 22: Kempact 253, 323

Auxiliary transformer connection, auxliary transformer is protected with PTC resistors R16 and R17 Signal Main transformer connections (253 machine use two flat connectors, 323 use four) Main transformer connections (253 machine use two flat connectors, 323 use four) Kemppi Oy…

-

Page 23

IGBT Drive A Other end of the IGBT driver transformer primary X9:5 OV Opto N Over voltage optocoupler other end X9:6 Inrush Relay Other end of the inrush relay coil Signal Primary current transformer connector Signal DC-link voltage DC-link voltage Kemppi Oy… -

Page 24: Kempact 253Mv, 323Mv

X3, X22 Mains voltage Mains voltage connector Signal Chassis ground connection Signal Description Auxliary transformer connectors. Auxliary transformer is protected with PTC resistors R63 and R64. Auxliary transformer connectors. Auxliary transformer is protected with PTC resistors R63 and R64. Kemppi Oy…

-

Page 25

Over voltage optocoupler other end X18:4 IGBT Drive A Other end of the IGBT driver transformer primary X18:5 PFC ON/OFF N PFC on/off opto coupler diode positive end X18:6 OV Opto N Over voltage optocoupler other end Signal DC-link voltage DC-link voltage Kemppi Oy… -

Page 26: Secondary Rectifier Card Z002

SERVICE MANUAL 25 (40) KEMPACT RA_V_1.2 5. SECONDARY RECTIFIER CARD Z002 5.1. Connectors Signal Main transformer secondary Main transformer secondary Z002 card connection to secondary profile Z002 card connection to secondary profile Rectified +24V Polarity connector (-) Kemppi Oy…

-

Page 27: Control Card A001

Signal Description X2:1 + 50 V Secondary voltage from secondary card X2:2 Ground X2:3 + 24 V +24V from the auxiliary transformer X2:4 Motor (+) Wire feed motor (+) X2:5 Motor (-) Wire feed motor (-) X2:6 Ground Kemppi Oy…

-

Page 28

IGBT driver transformer other end X6:5 PTC connection X6:6 Start A Gun switch connection Signal Connections to chassis ground Signal Used in development purposes, do not connect anything here Signal Maintenance use Signal Panel card P001 connection Signal Not in use Kemppi Oy… -

Page 29: Panel Card P001

Pulse potentiometer 2 channel A X1:11 Pot_2_B Pulse potentiometer 2 channel B X1:12 Ground X1:13 Pot_3_A Pulse potentiometer 3 channel A X1:14 Pot_3_B Pulse potentiometer 3 channel B X1:15 +5V supply voltage X1:16 +24V +24V supply voltage for the LCD backlight Kemppi Oy…

-

Page 30: Kempact 181, 251

Result: 0,3…0,6 diodes Ok 4) Positive pole to rectifier pole (4, red), negative test pole to rectifier poles (1, black) one at the time Result: no value diodes Ok NOTE ! The measurement procedure is same for V24 and V25 rectifiers. Kemppi Oy…

-

Page 31: Igbt Module V1

1) Positive test pole (1, red) to connector X16, negative test pole (1, black) to connectors X7, X8 and X14 one at time Result: 0,3…0,6 diodes Ok 2) Negative test pole (2, black) to connector X13, positive test pole (2, red) to connectors and X7, X8 and X14 one at time Result: 0,3…0,6 diodes Ok Kemppi Oy…

-

Page 32: Kempact 253, 323

3) Negative test pole to DC-link (+), positive test pole L1, L2, L3 (one at the time) Result: 0,3…0,6 diodes Ok 4) Negative test pole to DC-link (-), positive test pole L1, L2, L3 (one at the time) Result: no value diodes Ok Kemppi Oy…

-

Page 33: Igbt Module, V2

1) Positive test pole to connector X7 and X8 one at time, negative test pole to DC link (+) Result: 0,3…0,6 diodes Ok 2) Positive test pole to DC-link (-), negative test pole to X7 and X8 one at time Result: 0,3…0,6 diodes Ok Kemppi Oy…

-

Page 34: Kempact 253Mv, 323Mv

3) Positive test pole to rectifier pole (2, red), negative test pole rectifier poles (2, black)one at the time Result: 0,3…0,6 diodes Ok 4) Negative test pole to rectifier pole (3, black), positive test pole to rectifier poles (2, red) one at the time Result: no value diodes Ok Kemppi Oy…

-

Page 35: Igbt Module, V1

1) Negative test pole (1, black) to connector X19, positive test pole (1, red) to connectors X13, X14 and X17 one at time Result: 0,3…0,6 diodes Ok 2) Positive test pole (2, red) to connector X20, negative test pole (2, black) to connectors and X13, X14 and X17 one at time Result: 0,3…0,6 diodes Ok Kemppi Oy…

-

Page 36

1) Positive test pole to main transformer secondary (secondary card connectors X1 and X2 one at time), negative test pole to secondary profile Result: 0,3…0,6 diodes Ok 2) Positive test pole to secondary profile, negative test pole to main transformer secondary (secondary card connectors X1 and X2 one at time) Result: no value diodes Ok Kemppi Oy… -

Page 37: Ptc’s, Overheat Protection

Primary rectifier V1 to heatsink 2 NM • IGBT unit to heatsink • First step 2 NM and wait a couple minutes Second step 3 NM Main circuit card Z001 to profile holder 0,7 NM • Primary unit to component frame 2 NM • Kemppi Oy…

-

Page 38: Secondary Rectifier Card Z002

• Auxiliary transformer T002 to component frame 5 NM • Secondary choke L001 to component frame 2 NM • Secondary choke L001 other lead to secondary profile 5 NM and other lead to polarity screw 5 NM • Kemppi Oy…

-

Page 39: Error Codes

-communication error between panel card -check flat cable/connectors between P001 and control card A001 panel- and control card Panel communication error -communication error between panel card -check flat cable/connectors between P001 and control card A001 panel- and control card Kemppi Oy…