-

Page 1

Datatech Installation, use and maintenance manual 07-10-2016… -

Page 2

THANK YOU Thank you for choosing our product. It is the result of many years’ experience and careful design and has been built with first-class quality materials and advan- ced technologies. The CE marking also guarantees that the equipment meets the requirements of the European Machinery Safety Directive. The quality level is constantly monitored, and therefore our products are synonymous with Safety, Quality and Reliability. -

Page 3: Table Of Contents

Contents Introduction Conformity Description 1.2.1 Symbols 1.2.2 Labels Safety General safety precautions 2.1.1 Discharge of the safety valves Basic rules 2.2.1 Water flow rate at the heat exchangers 2.2.2 Water composition Noise Residual risks Safety information on the refrigerant fluid 2.5.1 Hazards and health consequences Receiving the product and storage Reception Transport Handling…

-

Page 4

4.8.1 Switching the unit on/off 4.8.2 Change of set points Wiring diagram Installation Dimensions and weight Place of installation Installation 5.3.1 Positioning the units 5.3.2 The base frame (Versions UNDER) 5.3.3 Separate fan section 5.3.4 Positioning the air condenser 5.3.5 Minimum distances Hydraulic connections 5.4.1 Connections to the plate condenser 5.4.2 Connections to the water chiller coils 5.4.3 Connection to the condensate drain 5.4.4 Connection to the hot water coil 5.4.5 Connection to the humidifier Electrical connections Refrigeration connections 5.6.1 Piping implementation 5.6.2… -

Page 5

Decommissioning We reserve the right to make changes without any prior notice. Translation from original instructions… -

Page 6: Introduction

INTRODUCTION 1.1 Conformity With regard to relevant regulations and directives, see the declaration of conformity that is an integral part of the manual. 1.2 Description 1.2.1 Symbols A description of the main symbols used in this manual and on the labels affixed to the unit is given below. Danger symbol;…

-

Page 7: Labels

1.2.2 Labels For the constructional features, available models and technical data, please refer to the Technical Booklet. The model, serial number, features, power supply voltage and so on are shown on the labels affixed to the unit (the following illustrations are shown only as an example). The Manufacturer adopts a continuous development policy and, in this perspective, reserves the right to make changes and improvements to the documentation and to the units without prior notice.

-

Page 8: Safety

SAFETY 2.1 General safety precautions The equipment operator is responsible for complying with regulatory obligations. The equipment operator is the person who has actual control over the technical operation and free access, which means the possibility of monitoring its components and their operation and the possibility of granting access to third parties. The equipment operator has the power (including financial power) to decide on technical modifications, checks and repairs.

-

Page 9: Discharge Of The Safety Valves

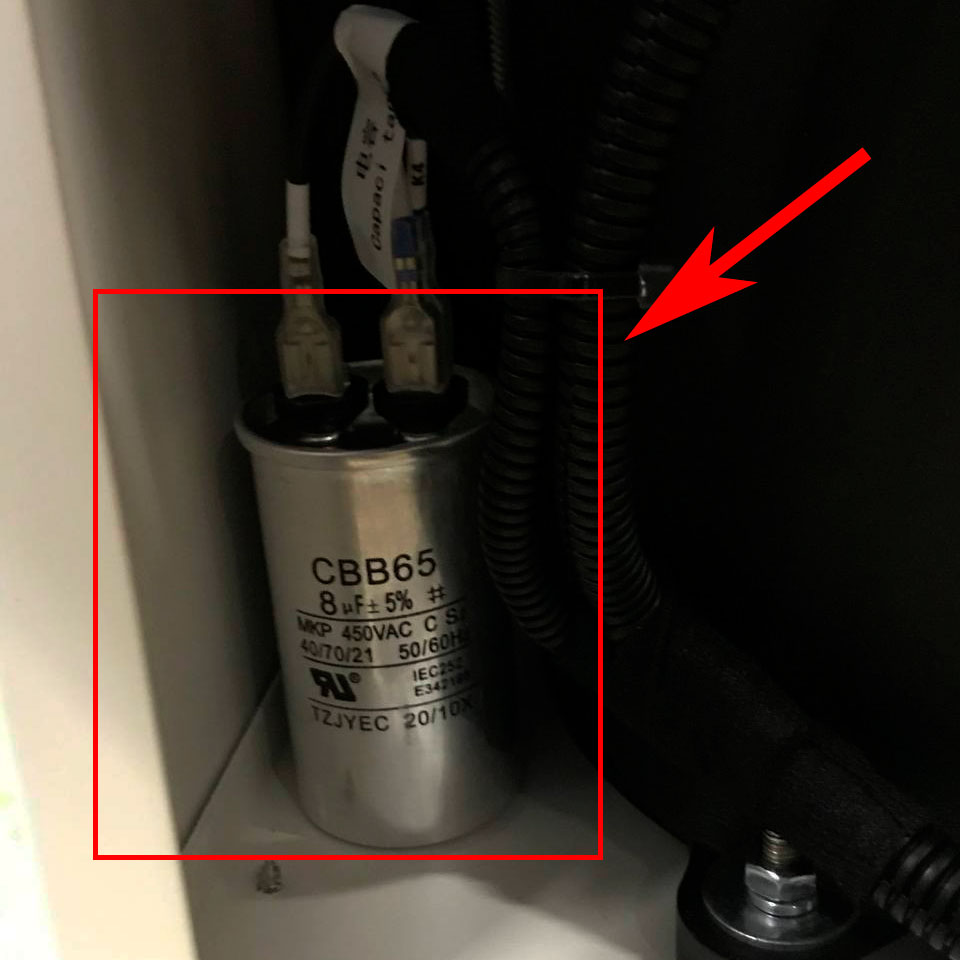

In units with capacitors and/or inverters, certain components can remain live for several minutes even after having turned off the main switch. Wait 10 minutes before working on the electrical parts of the unit. Circuits supplied from external sources (made with orange cable) can remain live even after the power sup- ply to the unit has been turned off.

-

Page 10: Basic Rules

2.2 Basic rules All the units are designed and built in compliance with Directive 2014/68/EU of the European Parliament and of the Council of 15 May 2014 on the approximation of the laws of the Member States relating to pressure equipment. To ensure maximum safety, in order to prevent possible risks, follow the instructions below: — this product contains pressurised vessels, live components, moving mechanical parts and very hot and cold surfaces that, in certain situations, can pose a risk: all maintenance work must be carried out by skilled personnel equipped with…

-

Page 11: Water Flow Rate At The Heat Exchangers

2.2.1 Water flow rate at the heat exchangers It is necessary to ensure that the water flow rate during operation is the nominal flow rate of the unit stated in the Technical Booklet. In any case, refer to the specific Technical Booklet for the allowed conditions for water flow in and out of the exchangers.

-

Page 12: Noise

2.3 Noise The starting of the unit, with activation of its components, emits a noise whose intensity varies depending on the operating level. The correct location choice and the correct installation prevent the unit causing annoying noise due to resonances, reflections and vibrations.

-

Page 13: Safety Information On The Refrigerant Fluid

2.5 Safety information on the refrigerant fluid This chapter only applies to units equipped with a cooling circuit; It does not apply to those where there are only one or two water coils. This product contains fluorinated greenhouse gases included in the Kyoto protocol. Do not release these gases into the atmosphere.

-

Page 14: Receiving The Product And Storage

RECEIVING THE PRODUCT AND STORAGE 3.1 Reception On receiving the unit, check that it is undamaged, bearing in mind that it left the factory in perfect condition. Report any signs of damage immediately to the transporter and make a note of these on the Delivery Sheet before signing The relevant sales department or the manufacturer should be informed of the extent of the damage as soon as possible.

-

Page 15: Handling

3.3 Handling Before each unit handling operation, check that the lifting capacity of the machinery used is compatible with the weight of the unit. Handling must be carried out by adequately equipped qualified personnel. In all lifting operations, make sure the unit is firmly secured in order to prevent accidental falls or overturning. Lifting must be carried out by qualified and authorised personnel taking the necessary precautions;…

-

Page 16

Pallet trucks or forklift trucks with short forks can be used (e.g. piano lifts) for handling inside buildings. The unit should be lifted as little as possible when handling in order to avoid overturning risks. If forklift trucks with short forks are used, position some protective material between the unit and the forklift trucks and the clamping belts. -

Page 17: Units With Separate Ventilation Section

3.3.2 Units with separate ventilation section The same means used for the unit can be employed to handle the fan section. 3.4 Storage The units are built to be installed in indoor environments. Storage outdoors is not allowed. Upon receipt they must be put in locations protected from weather agents. Since the remote condensing unit is designed to be installed outdoors, it can withstand outdoor atmospheric conditions.

-

Page 18: Product Description

PRODUCT DESCRIPTION 4.1 Intended use The units are designed to control the air temperature and humidity, in «close control» applications and in technological ones in general. Their use is recommended within the operating limits indicated in the Technical Booklet. 4.2 Unintended use The unit must not be used: — in an explosive atmosphere;…

-

Page 19: Control And Safety Devices

4.3 Control and safety devices The unit is integrally managed by an electronic microprocessor control that, through the various temperature and pressure sensors installed in the unit, keeps its operation within the safety limits. All the parameters involved with control of the unit are shown in the “Control Manual” that is an integral part of the docu- mentation of the unit.

-

Page 20: Air System

4.7 Air system 4.7.1 Unit fans The units of the series are equipped with radial fans with reverse blades, with external rotor motor directly coupled to the impeller. These fans do not need any special maintenance as they do not have any couplings (belts, pulleys). The fans can be integrated in the unit or supplied in a separate section.

-

Page 21: Air Flow Sensor

Size «K» for units with integrated fans «K» for units with fans on separate section 4.7.3 Air flow sensor This device prevents the unit operating in the absence of air flow. The control is effected by a differential pressure switch which measures the pressure difference upstream and downstream of the evaporator coil and the air filter, or by a differen- tial pressure transducer in units where EC fans with control of the air flow are present.

-

Page 22: Air Filters

4.7.6 Air filters The units are equipped with air filters on the recirculation line with varying degrees of efficiency. The filter change must always take place from the front of the unit. The filters of the direct expansion units have the same overall size of the evaporator coils, whether they are UNDER or OVER.

-

Page 23: Control Panel

4.8 Control panel The unit is integrally managed by an electronic system with microprocessor, having a graphic display as interface. By using the display, you can access all the unit’s functions, such as visualising the operating parameters, setting the para- meters, managing and analysing any problems.

-

Page 24: Wiring Diagram

4.9 Wiring diagram The wiring diagram is an essential part of the documentation and is present inside each unit. It is essential to refer to this document if you are unsure about anything or need further explanations regarding the auxiliary electrical connections and power connections as well as for the electrical specifications.

-

Page 25: Installation

INSTALLATION During installation or whenever work must be carried out on the unit, it is essential to strictly follow the instructions in this manual, comply with the directions on the unit and in any case take all necessary precautions. The pressures in the refrigerant circuit and the electrical components can create risky situations during installation and maintenance work.

-

Page 26: Installation

5.3 Installation Upon installation, these units require different stages of assembly, depending on their operation and type. The cases can be: — Units consisting of water coil only; the units are shipped from the factory already tested and only need electrical and hydraulic connections for installation.

-

Page 27: The Base Frame (Versions Under)

5.3.2 The base frame (Versions UNDER) The units with downward air flow require an adequate support system, as they are usually installed in rooms with a raised floor. For this purpose, the base frame with adjustable feet is available, if required can also be supplied with an air conveyor. Fig.

-

Page 28: Minimum Distances

5.3.5 Minimum distances These units require (as the minimum necessary) only a clear space in front of the unit, in order to allow opening the panels and the electric box and normal maintenance operations. In particular, refrigeration, plumbing and electrical connections must be accessed from the bottom of the unit.

-

Page 29: Hydraulic Connections

5.4 Hydraulic connections 5.4.1 Connections to the plate condenser Should the unit be equipped with integrated plate condensers, these must be connected to the heat dissipation system (cooling tower, dry cooler, ring). The dimensional drawings show the position of the water connections to the exchangers in their various configurations.

-

Page 30: Connections To The Water Chiller Coils

5.4.2 Connections to the water chiller coils The water chiller coil is fitted as standard with a two or three-way modulating valve, with an electric three-point or 0-10V servo-control (depending on the version or configuration). For the hydraulic connections (whether the coil is the main or the additional one) observe the following guidelines: — use copper or steel pipes;…

-

Page 31: Connection To The Hot Water Coil

5.4.4 Connection to the hot water coil Refer to the dimensional drawings for the position and size of the water connections. Please observe the following guidelines: — use copper or steel pipes; — adequately insulate the pipes; — install shut-off valves in/out of the unit; — install a thermometer and a pressure gauge at the input and output of the unit.

-

Page 32: Electrical Connections

5.5 Electrical connections All electrical operations must be carried out by personnel having the necessary legal requirements, and trained and infor- med on the risks connected with these operations. The sizing and characteristics of the power lines and relevant components must be determined by staff qualified to design electrical systems, following the international and national regulations of the place of installation of the units in conformity with the regulations in force at the time of installation.

-

Page 33: Refrigeration Connections

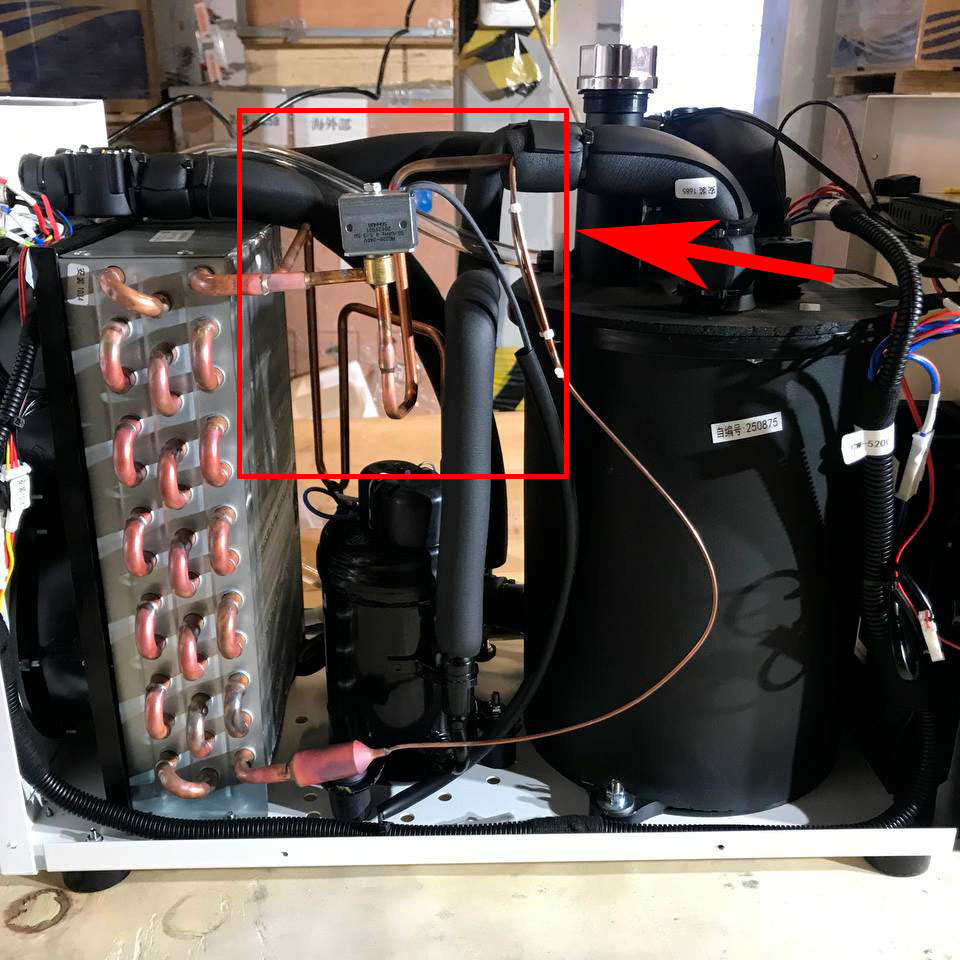

5.6 Refrigeration connections The units using the refrigeration cycle often require a remote installation of the capacitor. The cooling circuits equipped with shut-off valve, are charged in the factory with anhydrous nitrogen at a pressure of 12 bar. Warning: the following operations require pressurised pipes and brazed connections to be made, and these must be carried out by specialised staff in possession of the necessary qualifications in accordan- ce with current regulations.

-

Page 34

Table 1A — R410A Recommended diameters — The thickness of the tube must be compatible with the refrigerant used and with current regulations Equivalent length Equivalent length Equivalent length Equivalent length Equivalent length Number 10 m 20 m 30 m 40 m 50 m Model of circuits Liquid Liquid Liquid Liquid Liquid 11.1 15.1 18.1 17.1 22.1 26.1 30.2 32.1 36.1 34.2 38.1 38.2… -

Page 35

Table 1B — R410A Recommended diameters for units with inverter controlled compressors — The thickness of the tube must be compatible with the refrigerant used and with current regulations Equivalent length Equivalent length Equivalent length Equivalent length Equivalent length 10 m 20 m 30 m 40 m 50 m Model Circuit Liquid Liquid Liquid Liquid Liquid 12.1 16.1 23.1 27.1 33.1 35.2 36.2 45.2 44.2 58.2 66.3 82.3 100.4 Should the length of the cooling lines envisage an increase of the diameters compared with those required for… -

Page 36

Table 2A — Refrigerant charge * for units with separate section circuits, excluding pipelines (compressors on / off) Refrigerant charge Refrigerant charge Refrigerant charge Refrigerant charge Refrigerant charge with condenser without condenser with condenser with condenser with condenser Model High-performance LN [kg] standard [kg] High-performance [kg] LN [kg] [kg] 11.1 15.1 18.1 17.1 22.1 26.1 30.2 32.1 36.1 34.2 38.1… -

Page 37

Table 3 – Additional R410A refrigerant charges per metre of linear pipe Outer Diameter [mm] Gas [kg] Liquid [kg] 0.0045 0.0474 0.007 0.074 0.01 0.014 0.145 0.018 0.19 0.028 0.048 * Discharge saturation temperature 45 ° C, liquid temperature 40 ° C Suggested additional oil charge: over 20 metres of linear development of the pipes, add a quantity of oil equal to 2% in weight of the total refrigerant present in the circuit. -

Page 38: Changes In Temperature And Speed In The Cooling Lines

5.6.2 Changes in temperature and speed in the cooling lines Below are the diagrams for calculating the temperature variations in the delivery pipes and the liquid speed in the cooling line pipes. Fig. 11 Change of saturation temperature in the discharge lines This diagram is useful in order to approximately determine the variation in saturation temperature, per equivalent linear metre of pipe, on the basis of the cooling capacity and the diameter of the discharge line.

-

Page 39

Fig. 13 Change of saturation temperature in the liquid lines This diagram is useful in order to determine the approximate variation in saturation temperature, per equivalent linear metre of pipe, on the basis of the cooling capacity and the diameter of the liquid line. Fig. -

Page 40: Change In Performance

5.6.3 Change in performance In order to calculate the actual pressure drop and the consequent performance reduction coefficient, use the graph «Change in the saturation temperature in the flow lines». Given the cooling capacity specifications for each refrigerant circuit: — find the pressure drop per metre of length according to the diameters actually used; — multiply them by the actual equivalent length for each diameter;…

-

Page 41: Vacuum And Refrigerant Charge

5.7 Vacuum and refrigerant charge Open the taps of the indoor unit and evacuate the pre-charged nitrogen before completing the refrigerant connections. Do not leave the refrigerant circuit open for more than 15-30 min as the high hygroscopic capacity of the oil may cause the absorption of moisture detrimental to the circuit.

-

Page 42: Commissioning

COMMISSIONING 6.1 Preliminary operations Make sure the main disconnect switch is in the OFF position. The unit should only be started up by qualified personnel authorised by the manufacturer. Check: — that the electrical connection has been made correctly and that all terminals are properly tightened. — that the voltage on the RST terminals is 400 V ±…

-

Page 43: First Starting

6.2 First starting In all the units pre-set for a remote condenser, make sure the correct electrical connection has been made and that the switch is in the «ON» position. In all units pre-set for a water connection, make sure there is water and that it can circulate properly. So that the unit can operate, the external OK signal device must be closed (refer to the wiring diagram provided with the unit).

-

Page 44: Calibration Of Safety Components

6.3 Calibration of safety components Any work on the unit must be carried out by qualified authorised personnel. Incorrect calibration values can cause serious damage to the unit and harm people. The control and safety equipment is calibrated and tested in the factory before the unit is shipped. However, after the unit has been started, the safety devices must be checked (only the high and low pressure switches).

-

Page 45: Checks During Operation

6.4 Checks during operation After a few minutes from the compressor start-up, check that: — the condensation temperature is approximately 15 ° C higher than the outside air temperature (for units equipped with remote condenser) or 5°C higher than the temperature of the output water from the plate integrated condensers, but in any case not below 35°C of saturation temperature corresponding to the condensation pressure;…

-

Page 46: Alarms And Malfunctions

6.5 Alarms and malfunctions Possible malfunctions will trigger the protective devices and safety devices of the unit before serious faults occur. All the “warnings” and “alarms” are recorded in the memory of the control and displayed on the display of the unit. Before resetting an alarm, the cause that triggered it must be found and eliminated.

-

Page 47: Temporary Stop

6.6 Temporary stop The shutdown of the unit for a few days is considered as temporary. The unit must be stopped using the display of the control, the external OK signal or via serial if included. During the temporary stop, the unit must be powered correctly. When the temporary stop is carried out in this way, all that needs to be done to restart the unit is to set the control to “ON”.

-

Page 48: Maintenance

MAINTENANCE All the operations described in this chapter must always be carried out by qualified and authorised person- nel. Before carrying out any work on the unit or accessing internal parts, make sure you have turned off the power supply to it. The compressors and delivery pipes are very hot.

-

Page 49: External Cleaning

7.2 External cleaning When there is a remote condenser, the finned heat exchanger is the component of the unit which requires greatest attention. It is essential to keep it clean and free of dirt and/or deposits that can hinder or prevent air flow. Regular cleaning of the surface of the coil is essential for the unit to work correctly and also increases the operating life of the exchanger and the unit.

-

Page 50: Periodic Checks

7.4 Periodic checks Carry out periodic checks to make sure the unit is working correctly: RECOMMEN- OPERATION DED FREQUEN- Check the operation of all the control and safety equipment as described previously. Monthly Check the tightness of the electrical terminals in the electrical control panel and in the terminal bo- ards of the compressors.

-

Page 51: Unscheduled Maintenance

7.5 Unscheduled maintenance After correctly starting-up and carrying out the relevant checks, the units normally do not need any intervention by the cu- stomer service in order to check the charge of the refrigerant gas. 7.5.1 Special work With use of the unit, particular situations may occur that require work to be carried out promptly. Even in an emergency, work on the unit must be carried out by skilled personnel in safe conditions.

-

Page 52

DECOMMISSIONING This unit contains greenhouse refrigerant gas. It is prohibited to release it into the air, and it is mandatory to recover it and return it to the dealer or take it to special col- lection centres. The law regulating the use of greenhouse substances prohibits the release of refrigerant gases into the environment and obliges owners to recover and return them to the dealer or take them to special collection centres at the end of their ope- rational life. -

Page 53

Page intentionally blank We reserve the right to make changes without any prior notice. Translation from original instructions… -

Page 54

Page intentionally blank Translation from original instructions We reserve the right to make changes without any prior notice. -

Page 55

Page intentionally blank We reserve the right to make changes without any prior notice. Translation from original instructions… -

Page 56

Blue Box Group S.r.l. Via Valletta, 5 — 30010 Cantarana di Cona, (VE) Italy — T. +39 0426 921111 — F. +39 0426 302222 www.blueboxcooling.com — info@swegon.it Blue Box Group S.r.l. a socio unico — P.IVA 02481290282 Company directed and coordinated by Investment Latour (Sweden)

- Manuals

- Brands

- BlueBox Manuals

- Chiller

- Zeta Rev

- Installation, use and maintenance manual

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

Zeta Rev

EN

Installation, use and maintenance manual

26-10-2016

Related Manuals for BlueBox Zeta Rev

Summary of Contents for BlueBox Zeta Rev

-

Page 1

Zeta Rev Installation, use and maintenance manual 26-10-2016… -

Page 2

THANK YOU Thank you for choosing our product. It is the result of many years’ experience and careful design and has been built with first-class quality materials and advan- ced technologies. The CE marking also guarantees that the equipment meets the requirements of the European Machinery Safety Directive. The quality level is constantly monitored, and therefore our products are synonymous with Safety, Quality and Reliability. -

Page 3: Table Of Contents

Contents Introduction Conformity Description 1.2.1 Symbols 1.2.2 Labels Safety General safety precautions 2.1.1 Discharge of the safety valves 2.1.2 Emergency stop Basic rules 2.2.1 Water flow rate at the heat exchangers 2.2.2 Water composition 2.2.3 Minimum water content in the system 2.2.4 Installing the flow switch 2.2.5 Unit operating in heat pump mode 2.2.6 Operation with water to the evaporator at low temperature 2.2.7 Operation with water to the condenser at low temperature…

-

Page 4

4.7.2 Programmable control Wiring diagram Installation Dimensions and weight Installation site Installation 5.3.1 External positioning 5.3.2 Noise attenuation 5.3.3 Minimum distances Hydraulic connections Electrical connections Refrigeration connections 5.6.1 Piping implementation 5.6.2 LE version: unit installed at a higher level than the remote exchanger 5.6.3 LE version: unit installed at a lower level than the remote exchanger 5.6.4 LE/HP version: unit installed at a higher level than the remote exchanger 5.6.5 LE/HP version: unit installed at a lower level than the remote exchanger Expansion valve Vacuum and refrigerant charge Topping up with oil Commissioning Preliminary operations… -

Page 5

7.2.3 Cleaning e-coated microchannel coils Internal cleaning 7.3.1 Cleaning the unit 7.3.2 Cleaning the plate heat exchangers Periodic checks Unscheduled maintenance 7.5.1 Special work Decommissioning We reserve the right to make changes without any prior notice. Translation from original instructions… -

Page 6: Introduction

INTRODUCTION 1.1 Conformity With regard to relevant regulations and directives, see the declaration of conformity that is an integral part of the manual. 1.2 Description 1.2.1 Symbols A description of the main symbols used in this manual and on the labels affixed to the unit is given below. Danger symbol;…

-

Page 7: Labels

1.2.2 Labels For the constructional features, available models and technical data, please refer to the Technical Booklet. The model, serial number, features, power supply voltage and so on are shown on the labels affixed to the unit (the following illustrations are shown only as an example). The Manufacturer adopts a continuous development policy and, in this perspective, reserves the right to make changes and improvements to the documentation and to the units without prior notice.

-

Page 8: Safety

SAFETY 2.1 General safety precautions A space of about 2 metres around the unit is identified as external danger zone. If the unit is positioned in an unprotected place that can be reached by unqualified persons, access to this area must be prohibited by special guarding.

-

Page 9: Discharge Of The Safety Valves

In units with capacitors and/or inverters, certain components can remain live for several minutes even after having turned off the main switch. Wait 10 minutes before working on the electrical parts of the unit. Circuits supplied from external sources (made with orange cable) can remain live even after the power sup- ply to the unit has been turned off.

-

Page 10: Basic Rules

2.2 Basic rules All the units are designed and built in compliance with Directive 2014/68/EU of the European Parliament and of the Council of 15 May 2014 on the approximation of the laws of the Member States relating to pressure equipment. To ensure maximum safety, in order to prevent possible risks, follow the instructions below: — this product contains pressurised vessels, live components, moving mechanical parts and very hot and cold surfaces that, in certain situations, can pose a risk: all maintenance work must be carried out by skilled personnel equipped with…

-

Page 11: Water Flow Rate At The Heat Exchangers

2.2.1 Water flow rate at the heat exchangers It is necessary to ensure that the water flow rate during operation is no higher than 1.5 times and no lower than 0.5 times the nominal flow rate of the unit stated in the Technical Booklet. In any case, refer to the specific Technical Booklet for the allowed conditions for water flow in and out of the exchangers.

-

Page 12: Minimum Water Content In The System

2.2.3 Minimum water content in the system For correct operation of the unit, it is necessary to ensure a buffering on the system such as to comply with the minimum operating time considering the greater between the minimum OFF time and the minimum ON time. In short, these contribute to limiting the number of times the compressors are switched on per hour and to preventing un- desired deviations from the set point of the delivered water temperature.

-

Page 13: Installing The Flow Switch

2.2.4 Installing the flow switch Normally the units are equipped with a differential pressure switch between the inlet and the output of the evaporator or there is a flow switch mounted on the unit’s output. Where the differential pressure is normally present, a flow switch which must be connected by the installer can be provided as an accessory.

-

Page 14: Operation With Water To The Evaporator At Low Temperature

2.2.6 Operation with water to the evaporator at low temperature With temperatures below 5°C, it is mandatory to work with water and anti-freeze mixtures, and also change the safety devi- ces (anti-freeze, etc.), which must be carried out by qualified authorised personnel or by the manufacturer. The glycol percentage by weight is determined based on the desired temperature of the chilled water (see table). Minimum ambient temperature or liquid outlet temperature (°C) Freezing point (°C)

-

Page 15: Condensate Drain (Only For Heat Pump Units)

2.2.8 Condensate drain (only for heat pump units) Some heat pump version units are equipped, at the base of each condensing/evaporating coil, with a condensate collection tank with drain holes. If the holes are used to direct the water with pipes, they must be prevented from freezing. Fig.

-

Page 16: Hydraulic Connection To The Desuperheater (Ds Option)

As an alternative to the 3-way modulating valve, it is possible to use a pressure switch valve for each refrigerant circuit that will ensure an average condensing temperature of at least 40°C. Fig. 3 Pressure switch valve installation layout Heat recuperator Pressure switch valve Well for water temperature probe 2.2.10 Hydraulic connection to the desuperheater (DS option)

-

Page 17: Noise

2.3 Noise The starting of the unit, with activation of its components, emits a noise whose intensity varies depending on the operating level. The correct location choice and the correct installation prevent the unit causing annoying noise due to resonances, reflections and vibrations.

-

Page 18: Safety Information On The Refrigerant Fluid

2.5 Safety information on the refrigerant fluid This product contains fluorinated greenhouse gases included in the Kyoto protocol. Do not release these gases into the atmosphere. Type of refrigerant: R410A GWP value: 2088. GWP is the global warming potential. The quantity of refrigerant fluid is indicated in the unit’s data label. Periodic inspections are necessary to check for refrige- rant fluid leaks in accordance with local and/or European regulations.

-

Page 19: Receiving The Product And Storage

RECEIVING THE PRODUCT AND STORAGE 3.1 Reception On receiving the unit, check that it is undamaged, bearing in mind that it left the factory in perfect condition. Report any signs of damage immediately to the transporter and make a note of these on the Delivery Sheet before signing The relevant sales department or the manufacturer should be informed of the extent of the damage as soon as possible.

-

Page 20: Handling

3.3 Handling Before each unit handling operation, check that the lifting capacity of the machinery used is compatible with the weight of the unit. Handling must be carried out by adequately equipped qualified personnel. In all lifting operations, make sure the unit is firmly secured in order to prevent accidental falls or overtur- ning.

-

Page 21

If you are using a crane, sling the unit with slings using suitable lifting tubes (not supplied with the unit) inserted in the slots on the base of the unit. Fig. 5 Detail of hooking the sling to the lifting tube It is mandatory to use a lifting beam adjusted to the width of the unit in order to ensure lifting stability. -

Page 22: Storage

3.4 Storage There are no special requirements if the unit has to be stored temporarily before installation. Since these units are intended for outdoor installation, they withstand normal atmospheric conditions without problem. The unit must be placed on a flat surface that is suitable for bearing its weight, in order to avoid deformation of the structure with consequent possible breakage.

-

Page 23: Product Description

PRODUCT DESCRIPTION 4.1 Intended use These units are intended for cooling (unit in cooling only version) or for cooling/heating (heat pump version) of heat-carrying fluid; they are generally used in applications in the air-conditioning and refrigeration field. Their use is recommended within the operating limits indicated in the Technical Booklet. Use outside the operating limits stated in the Technical Booklet will cause the unit to stop.

-

Page 24: Control And Safety Devices

4.3 Control and safety devices The unit is integrally managed by an electronic microprocessor control that, through the various temperature and pressure sensors installed in the unit, keeps its operation within the safety limits. All the parameters involved with control of the unit are shown in the “Control Manual” that is an integral part of the docu- mentation of the unit.

-

Page 25: Control Panels

4.7 Control panels This line of units can be managed with two electronic microprocessor controls; one parametric and the other programmable. The next sections describe the basic operations for both controls, such as starting and stopping the unit, changing operation from cooling to heating and vice versa (in units with heat pump), and changing the set point.

-

Page 26

4.7.1.3 Display of the set point When you press and release button the icons identifying the circuits go out and the working set point is displayed. With the unit «OFF» or in standby mode, with the first press of button the lower display will show «SetC»… -

Page 27: Programmable Control

4.7.2 Programmable control For some configurations and functionalities, a programmable control is used Fig. 9 Programmable control display The reference for the following instructions is the main screen that is accessed, from any other screen, by pressing repea- tedly on the button 4.7.2.1 Switching the unit on/off In order to switch the unit on and off from the keypad, make sure the feature is active.

-

Page 28: Installation

INSTALLATION During installation or whenever work must be carried out on the unit, it is essential to strictly follow the instructions in this manual, comply with the directions on the unit and in any case take all necessary precautions. The pressures in the refrigerant circuit and the electrical components can create risky situations during installation and maintenance work.

-

Page 29: Installation

5.3 Installation The units are sent from the factory already tested and they need only the electrical and hydraulic connections for instal- lation, except the «LE» (motocondensing) versions and the «LE/HP» (reversible motocondensing) versions for which the refrigerant connections with the remote exchanger must also be made. 5.3.1 External positioning A solid base on which to position the unit must be created.

-

Page 30

5.3.1.1 Rubber anti-vibration mounts In order to reduce vibrations transmitted to the structure, it is advisable to install the unit on rubber or spring anti-vibration mounts, supplied as an accessory and to be requested when placing the order. The dimensional diagram with footprint shows the position and load of each anti-vibration mount. The anti-vibration mounts must be fixed on before positioning the unit on the ground. -

Page 31: Noise Attenuation

5.3.2 Noise attenuation The units are designed and built paying particular attention to keeping down noise emission during operation. In addition to the standard versions, there are “LN” (Low Noise) and “SLN” (Super Low Noise) versions for which further devices are used for lower noise emission. Correct installation for both the place and the components, as shown in the relevant chapter, prevents resonances, reflections and vibrations that can be particularly bothersome.

-

Page 32: Hydraulic Connections

5.4 Hydraulic connections When preparing to connect the hydraulic circuit for the evaporator (refer to the diagrams included in the manual), it is good practice to comply with the following instructions and in any case to follow national or local regulations. Fit the pipes to the unit using flexible couplings in order to prevent transmission of vibrations and compensate thermal expansion.

-

Page 33

Fig. 12 Recommended hydraulic circuit Evaporator Water filter Thermometer Motor-driven pump Flow switch Flexible coupling System filling unit Water pressure gauge Valve Safety valve Storage tank Air valve Expansion vessel Check valve It is essential for the water to come in at the connection indicated in the dimensional diagram and with the relevant plate on the unit. -

Page 34: Electrical Connections

5.5 Electrical connections All electrical operations must be carried out by personnel having the necessary legal requirements, and trained and infor- med on the risks connected with these operations. The sizing and characteristics of the power lines and relevant components must be determined by staff qualified to design electrical systems, following the international and national regulations of the place of installation of the units in conformity with the regulations in force at the time of installation.

-

Page 35: Refrigeration Connections

5.6 Refrigeration connections For the «LE» (motocondensing) versions and the «LE/HP» (reversible motocondensing) versions, the refrigerant connections must be made between the unit and the remote exchanger. The «LE» and «LE/HP» version units are «dry run» tested, and the refrigerant circuit is charged at the factory with a mixture of nitrogen and helium at a pressure of about 10 bar.

-

Page 36: Le Version: Unit Installed At A Higher Level Than The Remote Exchanger

Recommended diameters for R410A — The thickness of the pipe must be compatible with the refrigerant used and with current regulations. Equivalent length 10 m Equivalent length 20 m Equivalent length 30 m Model Liquid Liquid Liquid 10.2 12.2 13.2 15.2 16.2 14.4 16.4 18.4 20.4 24.4 The above mentioned diameters were chosen in order to optimise the performance of the units, contem- poraneously ensuring the proper operation at the permissible conditions and to contain the refrigerant charge within reasonable limits.

-

Page 37: Le Version: Unit Installed At A Lower Level Than The Remote Exchanger

5.6.3 LE version: unit installed at a lower level than the remote exchanger Fit a syphon on the highest suction line «G» of the evaporator in order to prevent liquid refrigerant from going towards the compressor when the unit is not running. In the horizontal sections of the suction line «G», it is advisable to have a slope of at least 1% to facilitate oil return to the compressor.

-

Page 38: Le/Hp Version: Unit Installed At A Lower Level Than The Remote Exchanger

5.6.5 LE/HP version: unit installed at a lower level than the remote exchanger Fit a syphon on the highest suction/delivery line «G» of the evaporator in order to prevent liquid refrigerant from going towards the compressor when the unit is not running. There must be syphons on the vertical sections of the suction/delivery line «G» to facilitate oil return to the compressor. The height «h»…

-

Page 39: Vacuum And Refrigerant Charge

5.8 Vacuum and refrigerant charge Open the taps of the unit and evacuate the pre-charge of nitrogen and helium before completing the refrigerant connections. Do not leave the refrigerant circuit open for more than 15-30 min as the high hygroscopic nature of the oil can cause it to absorb moisture that would be detrimental to the circuit.

-

Page 40: Topping Up With Oil

Additional refrigerant charges R410A per linear metre of pipe Diameter (mm) Gas (kg/m) Liquid (kg/m) 0,014 0,139 0,019 0,182 0,029 0,285 0,045 0,445 0,074 0,729 0,111 1,082 0,182 1,779 0,289 2,825 5.9 Topping up with oil According to the length and diameter of the pipes made for remote exchanger connection, it may be necessary to increase the oil charge.

-

Page 41: Commissioning

COMMISSIONING 6.1 Preliminary operations Make sure the main disconnect switch is in the OFF position. Before filling the hydraulic system, check that the drain valve is closed and that all the air valves are open. Open the shut-off devices of the system and start to fill it by slowly opening the water filling valve. When water begins to come out through the air valves, close them and continue filling until the pressure value envisaged for the system is reached.

-

Page 42: Checking The Pre-Charge Of The Expansion Vessel

To avoid damage to the mechanical seals, do not start the circulation pump before completely filling the system with water. If a pump has to be replaced, after replacing it, make sure the valves are open and the pump is full of water before enabling its operation.

-

Page 43: Preliminary Instructions For Units With Remote Exchanger

6.1.3 Preliminary instructions for units with remote exchanger In addition to the previous general checks, the units with remote exchanger require further investigation: — check the correct connection of the environment control to the terminals as in the wiring diagram; — make sure there is an air flow control switch in the remote exchanger (in the case of units with several remote exchan- gers, a flow control switch must be installed for each one);…

-

Page 44: First Starting

6.2 First starting When the unit is started for the first time, some important tests and checks must be done. 6.2.1 Hydraulic tests So that the unit can operate, the external OK signal device must be closed (refer to the wiring diagram provided with the unit).

-

Page 45: Adjustment Of The Inverter Of The User-Side Pump

6.2.3 Adjustment of the inverter of the user-side pump The adjustment made by the inverter on the pump is to obtain pump operation at a constant flow rate or pressure. The two adjustments are alternative to each other. The inverter installed in the unit is already factory preset for the required type of adjustment. It is however necessary to complete the calibration according to the specific requirements of the system by following the instructions given below.

-

Page 46

Do not set the water flow rate outside the operating limits allowed in the technical booklet. 6.2.4.1 Setting the values To set the values: 1. press “Menu”, go to “Parameters” using the arrow buttons and confirm with “Select”; 2. in the “Parameters” menu, select “Complete List” using the arrow buttons and confirm with “Select”; 3. -

Page 47: Adjustment For Constant Water Pressure «Flowzer Vd

6.2.5 Adjustment for constant water pressure «Flowzer VD» If the constant water pressure to the system is to be adjusted through adjustment of the speed of the pump present in the unit, the inverter that controls it must be suitably adjusted. The inverter installed in the unit is already factory preset to operate at constant pressure. The factory-set default pressure must be changed to the desired pressure.

-

Page 48: Calibration Of Safety Components

6.3 Calibration of safety components Any work on the unit must be carried out by qualified authorised personnel. Incorrect calibration values can cause serious damage to the unit and harm people. The control and safety equipment is calibrated and tested in the factory before the unit is shipped. However, after the unit has been started, the safety devices must be checked (only the high and low pressure switches).

-

Page 49: Checks During Operation

6.4 Checks during operation With the circuits operating at 100% and stable at working conditions near the nominal ones, check: — that the electrical absorption of the unit is close to the data shown in the wiring diagram. Considerably different values may be due to the reduced capacity operation of the unit, at working conditions very different from nominal ones, or to the malfunctioning of one or more components.

-

Page 50: Alarms And Malfunctions

6.5 Alarms and malfunctions Possible malfunctions will trigger the protective devices and safety devices of the unit before serious faults occur. All the “warnings” and “alarms” are recorded in the memory of the control and displayed on the display of the unit. Before resetting an alarm, the cause that triggered it must be found and eliminated.

-

Page 51: Temporary Stop

6.6 Temporary stop The stopping of the unit for a few hours in the day “during non-working hours” or for a few days “over the weekend” is con- sidered temporary. The unit must be stopped using the display of the control, the external OK signal or via serial if included. During the temporary stop, the unit must be powered correctly.

-

Page 52: Maintenance

MAINTENANCE All the operations described in this chapter must always be carried out by qualified and authorised person- nel. Before carrying out any work on the unit or accessing internal parts, make sure you have turned off the power supply to it. The compressors and delivery pipes are very hot.

-

Page 53: External Cleaning

7.2 External cleaning The component of the unit that needs most care is the finned pack heat exchanger. It is essential to keep it clean and free of dirt and/or deposits that can hinder or prevent air flow. Regular cleaning of the surface of the coil is essential for the unit to work correctly and also increases the operating life of the exchanger and the unit.

-

Page 54: Cleaning The Microchannel Coils

7.2.2 Cleaning the microchannel coils Microchannel coils must be cleaned regularly (see Periodic checks section) In addition to the required periodic cleaning, if the unit is used seasonally, we strongly recommend cleaning the microchannel coils before starting the unit and at the end of seasonal use. The coils can be cleaned with a high-pressure jet of water by strictly following the instructions below: — Before using the jet of water, remove extraneous objects from the coil and any debris attached to its surface or stuck between the frame and the supports.

-

Page 55

7.2.3.4 Three-monthly cleaning of the coils Three-monthly cleaning is essential to prolong the life of an e-coated coil and is necessary to remain covered by the war- ranty. Failure to clean will void the warranty and can cause reduced efficiency and life in the envisaged environmental conditions. For routine three-monthly cleaning, if there is a film of grease or oil, it must first be removed from the coil with the detergent for coils approved below (see list of approved products) After cleaning the coils with the approved detergent, apply the approved product for removing any chlorides present. -

Page 56: Internal Cleaning

7.3 Internal cleaning It is essential to keep the installation site clean and tidy for correct maintenance of the unit and to keep it in good working order. 7.3.1 Cleaning the unit Keep the inside of the electrical control panel and (where present) the compressor compartment clean. After working on the unit, always clean the electrical control panel of any work remnants and extraneous components.

-

Page 57: Cleaning The Plate Heat Exchangers

7.3.2 Cleaning the plate heat exchangers Thanks to the generally very high level of turbulence, in plate heat exchangers, a self-cleaning effect takes place in the channels. However, in some applications the tendency to scaling and/or the formation of deposits in the heat exchanger can be very high (e.g.

-

Page 58: Periodic Checks

7.4 Periodic checks Carry out periodic checks to make sure the unit is working correctly: RECOMMEN- OPERATION DED FREQUEN- Check the operation of all the control and safety equipment as described previously. Monthly Check the tightness of the electrical terminals in the electrical control panel and in the terminal bo- ards of the compressors.

-

Page 59: Unscheduled Maintenance

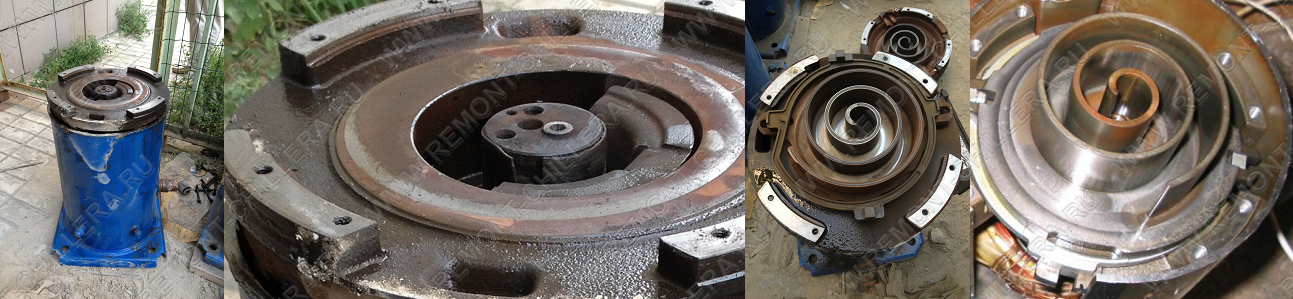

7.5 Unscheduled maintenance After correctly starting-up and carrying out the relevant checks, the units normally do not need any intervention by the cu- stomer service in order to check the charge of the refrigerant gas. 7.5.1 Special work With use of the unit, particular situations may occur that require work to be carried out promptly. Even in an emergency, work on the unit must be carried out by skilled personnel in safe conditions.

-

Page 60: Decommissioning

DECOMMISSIONING This unit contains greenhouse refrigerant gas. It is prohibited to release it into the air, and it is mandatory to recover it and return it to the dealer or take it to special col- lection centres. The law regulating the use of greenhouse substances prohibits the release of refrigerant gases into the environment and obliges owners to recover and return them to the dealer or take them to special collection centres at the end of their ope- rational life.

-

Page 61

Page intentionally blank We reserve the right to make changes without any prior notice. Translation from original instructions… -

Page 62

Page intentionally blank Translation from original instructions We reserve the right to make changes without any prior notice. -

Page 63

Page intentionally blank We reserve the right to make changes without any prior notice. Translation from original instructions… -

Page 64

Blue Box Group S.r.l. Via Valletta, 5 — 30010 Cantarana di Cona, (VE) Italy — T. +39 0426 921111 — F. +39 0426 302222 www.blueboxcooling.com — info@swegon.it Blue Box Group S.r.l. a socio unico — P.IVA 02481290282 Company directed and coordinated by Investment Latour (Sweden)

Контактный телефон: (495) 664-23-70

E-mail: , пожалуйста, укажите свой контактный телефон

© 2011 — 2023 splitoff

Цены на сайте не являются публичной офертой и указаны без НДС.

Публикация данных статей, фото, видео материалов на других сайтах, форумах, чатах, блогах, без письменного разрешения авторов сайта запрещена.

Регистрируясь на сайте или ставляя отзыв (комментарий), вы соглашаетесь с политикой конфиденциальности.

Ошибки чиллера

- Ошибки чиллеров Aermec

- Ошибки чиллеров Lessar

- Ошибки чиллеров Dantex

- Ошибки чиллеров NED

- Ошибки чиллеров Wesper

- Ошибки чиллеров York

- Ошибки чиллеров Clivet

- Ошибки чиллеров Carrier

- Ошибки чиллеров Daikin

- Ошибки чиллеров Danfoss

Коды ошибок чиллеров Aermec

| Ошибка | Значение |

| Flowswitch | срабатывание реле защиты от перепада давления и, или реле защиты по протоку воды |

| C1 Compressor | срабатывание размыкателя цепи компрессора 1 |

| C1А Compres | срабатывание размыкателя цепи компрессора 1А |

| C2 Compressor | срабатывание размыкателя цепи компрессора 2 |

| C2А Compres | срабатывание размыкателя цепи компрессора 2А |

| C1В Compres | срабатывание размыкателя цепи компрессора 1В |

| C2В Compres | срабатывание размыкателя цепи компрессора 2В |

| C1 Low Pres. | срабатывание реле/датчика низкого давления контура 1 |

| C2 Low Pres. | срабатывание реле/датчика низкого давления контура 2 |

| C1 High Pres | срабатывание реле/датчика высокого давления контура 1 |

| C2 High Pres | срабатывание реле/датчика высокого давления контура 2 |

| C1 Anti-Freez | срабатывание защиты от замораживания контура 1 |

| C2 Anti-Freez | срабатывание защиты от замораживания контура 2 |

| C1 Sensor | неисправность датчика в контуре 1 |

| C2 Sensor | неисправность датчика в контуре 2 |

| Volt. monitor | срабатывание защиты от нештатного напряжения питания |

| C1 Pumpdown | неисправность в цилиндре компрессора контура 1 |

| C2 Pumpdown | неисправность в цилиндре компрессора контура 2 |

| Eprom | неисправность электронной карты (обратитесь в сервисную службу) |

| Ram | неисправность электронной карты (обратитесь в сервисную службу) |

| Flowswitch R | срабатывание реле защиты по протоку воды системы рекуперации тепла (только для модификаций D и Т) |

| C1 EV. Pump | срабатывание размыкателя цепи насоса в испарителе контура 1 |

| C1 Ev.A.Freez | срабатывание защиты по температуре газообразного хладагента на выходе испарителя контура 1 |

| C2 Ev.A.Freez | срабатывание защиты по температуре газообразного хладагента на выходе испарителя контура 2 |

Коды ошибок чиллеров Lessar

Моноблочные чиллеры LUC-F(D)HDA30CAP

| Ошибка | Значение |

| E0 | ошибка EEPROM чиллера |

| E1 | неправильное чередование фаз |

| E2 | ошибка связи |

| E3 | ошибка датчика температуры прямой воды |

| E4 | ошибка датчика температуры воды на выходе из кожухотрубного теплообменника |

| E5 | ошибка датчика температуры на трубе конденсатора А |

| E6 | ошибка датчика температуры на трубе конденсатора В |

| E7 | ошибка датчика температуры наружного воздуха |

| E8 | ошибка защиты по электропитанию |

| E9 | ошибка датчика протока воды ( ручной сброс аварии ) |

| EA | зарезервировано |

| Eb | ошибка датчика температуры для защиты от замерзания кожухотрубного теплообменника |

| EC | потеря связи проводного пульта управления с чиллером |

| Ed | зарезервировано |

| EF | ошибка датчика температуры воды на входе в кожухотрубный теплообменник |

| P0 | сработала защита по превышению давления или температуры хладагента в контуре А |

| P1 | сработала защита по низкому давлению хладагента в контуре А ( ручной сброс аварии ) |

| P2 | сработала защита по превышению давления или температуры хладагента в контуре В ( ручной сброс аварии ) |

| P3 | сработала защита по низкому давлению хладагента в контуре B ( ручной сброс аварии ) |

| P4 | сработала защита по превышению тока контура А ( ручной сброс аварии ) |

| P5 | сработала защита по превышению тока контура В ( ручной сброс аварии ) |

| P6 | сработала защита по высокой температуре конденсации в контуре А |

| P7 | сработала защита по высокой температуре конденсации в контуре B |

| P8 | зарезервировано |

| P9 | сработала защита по превышению разности температур прямой и обратной воды |

| PA | защита от низкой температуры наружного воздуха при пуске |

| Pb | сработала защита от обмерзания |

| PC | защита по давлению предупреждающая обмерзание контура А ( ручной сброс аварии ) |

| PD | защита по давлению, предупреждающая обмерзание контрура В ( ручной сброс аварии ) |

| PE | защита от низкой температуры в кожухотрубном испарителе |

Коды ошибок чиллеров Dantex

Модульные чиллеры серии DN

Для модулей производительностью 25/30/35 кВт

| Ошибка | Значение |

| E0 | ошибка расходомера воды ( трижды ) |

| E1 | ошибка в последовательности подключения фаз |

| E2 | ошибка связи |

| E3 | ошибка датчика температуры воды на выходе |

| E4 | ошибка датчика температуры воды на выходе из кожухотрубного теплообменника |

| E5 | ошибка датчика температуры трубок конденсатора А |

| E6 | ошибка датчика температуры трубок конденсатора B |

| E7 | ошибка датчика температуры наружного воздуха |

| E8 | ошибка датчика температуры нагнетаемого воздуха в системе А ( компрессор с цифровым управлением ) |

| E9 | ошибка расходомера воды ( в первый и второй раз ) |

| EA | основной блок зафиксировал уменьшение количества дополнительных блоков |

| EB | ошибка датчика температуры в системе защиты от обмерзания кожухотрубного теплообменника |

| EC | проводной контроллер не находит в сети один из модульных блоков |

| ED | ошибка в системе управления и связи между блоками |

| Ed | четырехкратное в течение 1 часа срабатывание электрической защиты |

| EE | ошибка связи проводного пульта управления с микропроцессором блока |

| EF | ошибка датчика температуры воды на входе |

| P0 | ошибка в системе защиты от повышения давления или защиты от перегрева воздуха в системе A |

| P1 | защита от понижения давления в системе A |

| P2 | ошибка в системе защиты от повышения давления или защиты от перегрева воздуха в системе В |

| P3 | защита от понижения давления в системе В |

| P4 | защита от перегрузки по току в системе A |

| P5 | защита от перегрузки по току в системе B |

| P6 | защита от высокого давления в конденсаторе системы A |

| P7 | защита от высокого давления в конденсаторе системы B |

| P8 | датчик температуры в линии нагнетания компрессора с цифровым управлением системы А |

| Pb | система защиты от обмерзания |

| PE | защита от понижения температуры теплообменника «труба в трубе» |

| F1 | неисправность электрически стираемой программируемой постоянной памяти |

| F2 | ошибка в количестве соединяемых параллельно проводных контроллеров |

Для модулей производительностью 55/60/65 кВт

| Ошибка | Значение |

| E0 | ошибка в определении расхода воды ( трижды ) |

| E1 | ошибка в последовательности подключения фаз |

| E2 | ошибка связи |

| E3 | ошибка датчика температуры охлаждаемой воды на выходе |

| E4 | ошибка датчика температуры воды на выходе из кожухотрубного теплообменника |

| E5 | ошибка датчика температуры трубок конденсатора А |

| E6 | ошибка датчика температуры трубок конденсатора В |

| E7 | ошибка датчика температуры наружного воздуха |

| E8 | ошибка датчика температуры в линии нагнетания компрессора системы A |

| E9 | ошибка в определении расхода воды ( первый и второй раз ) |

| EA | основной блок фиксирует уменьшение количества дополнительных блоков |

| EB | ошибка датчика температуры 1 в системе защиты от обмерзания кожухотрубного теплообменника |

| EC | проводной контроллер не обнаружил выхода одного из модульных блоков |

| ED | ошибка связи между проводным контроллером и модульным блоком |

| Ed | четырехкратное в течение 1 часа срабатывание защиты электропитания |

| EE | ошибка связи между проводным контроллером и компьютером |

| EF | ошибка датчика температуры воды на входе |

| P0 | срабатывание защиты от высокого давления или от перегрева в линии нагнетания системы А |

| P1 | срабатывание защиты от низкого давления в системе А |

| P2 | срабатывание защиты от высокого давления или от перегрева в линии нагнетания системы B |

| P3 | срабатывание защиты от низкого давления в системе B |

| P4 | срабатывание защиты от перегрузки по току в системе А |

| P5 | срабатывание защиты от перегрузки по току в системе B |

| P6 | срабатывание защиты от высокого давления в конденсаторе в системе А |

| P7 | срабатывание защиты от высокого давления в конденсаторе в системе B |

| P8 | ошибка датчика температуры в линии нагнетания компрессора системы А |

| P9 | защита по разности температур воды на входе и выходе |

| PA | защита от переохлаждения при пуске |

| Pb | срабатывание защиты от обмерзания |

| PC | ( резервный код ) |

| PE | защита от переохлаждения кожухотрубного теплообменника |

| F1 | неисправность электрически стираемой программируемой постоянной памяти |

| F2 | ошибка в количестве соединяемых параллельно проводных контроллеров |

Для модулей производительностью 130 кВт

| Ошибка | Значение |

| E0 | ошибка в определении расхода воды (трижды) |

| E1 | ошибка в последовательности подключения фаз |

| E2 | ошибка связи |

| E3 | ошибка датчика температуры охлаждаемой воды на выходе |

| E4 | ошибка датчика температуры воды на выходе из кожухотрубного теплообменника |

| E5 | ошибка датчика температуры трубок конденсатора А |

| E6 | ошибка датчика температуры трубок конденсатора В |

| E7 | ошибка датчика температуры наружного воздуха |

| E8 | ошибка датчика температуры в линии нагнетания компрессора системы A |

| E9 | ошибка в определении расхода воды (первый и второй раз) |

| EA | основной блок фиксирует уменьшение количества дополнительных блоков |

| EB | ошибка датчика температуры 1 в системе защиты от обмерзания кожухотрубного теплообменника |

| EC | проводной контроллер не обнаружил выхода одного из модульных блоков |

| ED | ошибка связи между проводным контроллером и модульным блоком |

| Ed | четырехкратное в течение 1 часа срабатывание защиты электропитания |

| EE | ошибка связи между проводным контроллером и компьютером |

| EF | ошибка датчика температуры воды на входе |

| P0 | срабатывание защиты от высокого давления или от перегрева в линии нагнетания системы А |

| P1 | срабатывание защиты от низкого давления в системе А |

| P2 | срабатывание защиты от высокого давления или от перегрева в линии нагнетания системы B |

| P3 | срабатывание защиты от низкого давления в системе B |

| P4 | срабатывание защиты от перегрузки по току в системе А |

| P5 | срабатывание защиты от перегрузки по току в системе B |

| P6 | срабатывание защиты от высокого давления в конденсаторе в системе А |

| P7 | срабатывание защиты от высокого давления в конденсаторе в системе B |

| P8 | ошибка датчика температуры в линии нагнетания компрессора системы А |

| P9 | защита по разности температур воды на входе и выходе |

| PA | защита от переохлаждения при пуске |

| Pb | срабатывание защиты от обмерзания |

| PC | ( резервный код ) |

| PE | защита от переохлаждения кожухотрубного теплообменника |

| P1 | неисправность электрически стираемой программируемой постоянной памяти |

| F2 | ошибка в количестве соединяемых параллельно проводных контроллеров |

Для модулей производительностью 200 кВт

| Ошибка | Значение |

| E0 | ошибка в определении расхода воды ( трижды ) |

| E1 | ошибка в последовательности подключения фаз |

| E2 | ошибка связи |

| E3 | ошибка датчика температуры охлаждаемой воды на выходе |

| E4 | ошибка датчика температуры воды на выходе из кожухотрубного теплообменника |

| E5 | ошибка датчика температуры трубок конденсатора А |

| E6 | ошибка датчика температуры трубок конденсатора В |

| E7 | ошибка датчика температуры наружного воздуха или сбой питания |

| E8 | ( резервный код ) |

| E9 | ошибка в определении расхода воды ( первый и второй раз ) |

| EA | основной блок фиксирует уменьшение количества дополнительных блоков |

| Eb | ошибка датчика температуры 1 в системе защиты от обмерзания кожухотрубного теплообменника |

| EC | проводной контроллер не обнаружил выхода одного из модульных блоков |

| Ed | четырехкратное в течение 1 часа срабатывание защиты электропитания |

| EF | ошибка датчика температуры воды на входе |

| P0 | срабатывание защиты от высокого давления или от перегрева в линии нагнетания системы А |

| P1 | срабатывание защиты от низкого давления в системе А |

| P2 | срабатывание защиты от высокого давления или от перегрева в линии нагнетания системы B |

| P3 | срабатывание защиты от низкого давления в системе B |

| P4 | срабатывание защиты от перегрузки по току в системе А |

| P5 | срабатывание защиты от перегрузки по току в системе B |

| P6 | срабатывание защиты от высокого давления в конденсаторе в системе А |

| P7 | срабатывание защиты от высокого давления в конденсаторе в системе B |

| P8 | ошибка датчика температуры в линии нагнетания компрессора системы А |

| P9 | защита по разности температур воды на входе и выходе |

| PA | защита от переохлаждения при пуске |

| Pb | срабатывание защиты от обмерзания |

| PC | ( резервный код ) |

| PE | защита от переохлаждения кожухотрубного теплообменника |

| F1 | неисправность электрически стираемой программируемой постоянной памяти |

| F2 | ошибка в количестве соединяемых параллельно проводных контроллеров |

Коды ошибок чиллеров NED

| Ошибка | Значение |

| AL001 | внешний сигнал тревоги |

| AL002 | слишком часто переписывается EEPROM |

| AL003 | ошибка записи в EEPROM |

| AL004 | датчик температуры воды на входе в испаритель |

| AL005 | датчик температуры воды на выходе из испарителя |

| AL006 | датчик температуры воды на входе в конденсатор |

| AL007 | датчик температуры наружного воздуха |

| AL008 | перегрузка насоса 1 в контуре потребителей |

| AL009 | перегрузка насоса 2 в контуре потребителей |

| AL010 | перегрузка насоса 1 в контуре конденсатора |

| AL011 | ошибка в количестве соединяемых параллельно проводных контроллеров |

| AL011 | перегрузка насоса 2 в контуре конденсатора |

| AL012 | насос 1 в контуре потребителей. Нет расхода воды 1) |

| AL013 | насос 2 в контуре потребителей. Нет расхода воды 1) |

| AL014 | насос 1 в контуре конденсатора. Нет расхода воды 1) |

| AL015 | насос 2 в контуре конденсатора. Нет расхода воды 1) |

| AL016 | неисправна группа насосов в контуре потребителей |

| AL017 | неисправна группа насосов в контуре конденсатора |

| AL018 | требуется т/о насоса 1 в контуре потребителей |

| AL019 | требуется т/о насоса 2 в контуре потребителей |

| AL020 | требуется т/о насоса 1 в контуре конденсатора |

| AL021 | требуется т/о насоса 2 в контуре конденсатора |

| AL022 | высокая температура охлажденной воды |

| AL023 | ненормальная работа фрикулинга |

| AL024 | нет связи с подчиненным контроллером |

| AL025 | слишком часто переписывается EEPROM в подчиненном контроллере |

| AL026 | ошибка записи в EEPROM в подчиненном контроллере |

| AL027 | нет связи с платой расширения срСОЕ 1 |

| AL028 | неисправность подогревателя испарителя |

| AL029 | реле контроля фаз |

| AL030 | нет связи с платой расширения срСОЕ 2 |

| AL021 | нет сигнала «открыто» от клапана в контуре теплообменника фрикулинга |

| AL022 | нет сигнала «закрыто» от клапана в контуре теплообменника фрикулинга |

| AL023 | авария привода клапана в контуре теплообменника фрикулинга |

| AL024 | нет сигнала «открыто» от клапана на байпасе фрикулинга |

| AL025 | нет сигнала «закрыто» от клапана на байпасе фрикулинга |

| AL026 | авария привода клапана на байпасе фрикулинга |

| AL027 | клапаны фрикулинга не готовы |

| AL100 | контур 1 – датчик давления нагнетания |

| AL101 | контур 1 – датчик давления всасывания |

| AL102 | контур 1 – датчик температуры нагнетания |

| AL103 | контур 1 – датчик температуры всасывания |

| AL105 | рабочий диапазон контура 1 – высокий коэффициент сжатия |

| AL106 | рабочий диапазон контура 1 – высокое давление нагнетания |

| AL107 | рабочий диапазон контура 1 – высокий ток двигателя |

| AL108 | рабочий диапазон контура 1 – высокое давление всасывания |

| AL109 | рабочий диапазон контура 1 – низкий коэффициент сжатия |

| AL110 | рабочий диапазон контура 1 – низкое дифференциальное давление |

| AL111 | рабочий диапазон контура 1 – низкое давление нагнетания |

| AL112 | рабочий диапазон контура 1 – низкое давление всасывания |

| AL113 | рабочий диапазон контура 1 – высокая температура нагнетания |

| AL114 | драйвер ЭРВ контура 1 – низкая температура перегрева |

| AL115 | драйвер ЭРВ контура 1 – минимальное рабочее давлениев |

| AL116 | драйвер ЭРВ контура 1 – максимальное рабочее давление |

| AL117 | драйвер ЭРВ контура 1 – высокая температура конденсации |

| AL118 | драйвер ЭРВ контура 1 – низкая температура всасывания |

| AL119 | драйвер ЭРВ контура 1 – неисправность двигателя |

| AL120 | драйвер ЭРВ контура 1 – аварийное закрытие вентиля |

| AL121 | драйвер ЭРВ контура 1 – значение вне диапазона |

| AL122 | драйвер ЭРВ контура 1 – нарушение диапазона настройки |

| AL123 | драйвер ЭРВ контура 1 – потеря соединения |

| AL124 | драйвер ЭРВ контура 1 – низкий заряд батареи |

| AL125 | драйвер ЭРВ контура 1 – память EEPROM |

| AL126 | драйвер ЭРВ контура 1 – неполное закрытие вентиля |

| AL127 | драйвер ЭРВ контура 1 – несовместимость микропрограммного обеспечения |

| AL128 | драйвер ЭРВ контура 1 – ошибка конфигурирования |

| AL166 | контур 1 – тревога защиты от замерзания |

| AL167 | контур 1 – требуется т/о компрессора 1 |

| AL168 | контур 1 – требуется т/о компрессора 2 |

| AL169 | контур 1 – требуется т/о компрессора 3 |

| AL170 | контур 1 – требуется т/о компрессора 4 |

| AL171 | контур 1 – требуется т/о компрессора 5 |

| AL172 | контур 1 – требуется т/о компрессора 6 |

| AL173 | контур 1 – датчик температуры конденсации |

| AL174 | контур 1 – требуется т/о вентилятора 1 |

| AL175 | контур 1 – требуется т/о вентилятора 2 |

| AL176 | контур 1 – требуется т/о вентилятора 3 |

| AL177 | контур 1 – требуется т/о вентилятора 4 |

| AL178 | контур 1 – высокое давление от реле давления |

| AL179 | контур 1 –низкое давления от реле давления |

| AL180 | контур 1 – перегрузка компрессора 1 |

| AL181 | контур 1 – перегрузка компрессора 2 |

| AL182 | контур 1 – перегрузка компрессора 3 |

| AL183 | контур 1 – перегрузка компрессора 4 |

| AL184 | контур 1 – перегрузка компрессора 5 |

| AL185 | контур 1 – перегрузка компрессора 6 |

| AL186 | Контур 1 – превышена длительность перекачивание хладагента |

| AL187 | контур 1 – датчик температуры воды на выходе испарителя |

| AL188 | контур 1 – защита от замерзания испарителя по датчику темп. на выходе из испарителя |

| AL189 | контур 1 – перегрузка вентилятора конденсатора |

| AL200 | контур 2 – датчик давления нагнетания |

| AL201 | контур 2 – датчик давления всасывания |

| AL202 | контур 2 – датчик температуры нагнетания |

| AL203 | контур 2 – датчик температуры всасывания |

| AL205 | рабочий диапазон контура 2 – высокий коэффициент сжатия |

| AL206 | рабочий диапазон контура 2 – высокое давление нагнетания |

| AL207 | рабочий диапазон контура 2 – высокий ток двигателя |

| AL208 | рабочий диапазон контура 2 – высокое давление всасывания |

| AL209 | рабочий диапазон контура 2 – низкий коэффициент сжатия |

| AL210 | рабочий диапазон контура 2 – низкое дифференциальное давление |

| AL211 | рабочий диапазон контура 2 – низкое давление нагнетания |

| AL212 | рабочий диапазон контура 2 – низкое давление всасывания |

| AL213 | рабочий диапазон контура 2 – высокая температура нагнетания |

| AL214 | драйвер ЭРВ контура 2 – низкая температура перегрева |

| AL215 | драйвер ЭРВ контура 2 – минимальное рабочее давление |

| AL216 | драйвер ЭРВ контура 2 – максимальное рабочее давление |

| AL217 | драйвер ЭРВ контура 2 – высокая температура конденсации |

| AL218 | драйвер ЭРВ контура 2 – низкая температура всасывания |

| AL219 | драйвер ЭРВ контура 2 – неисправность двигателя |

| AL220 | драйвер ЭРВ контура 2 – аварийное закрытие вентиля |

| AL221 | драйвер ЭРВ контура 2 – значение вне диапазона |

| AL222 | драйвер ЭРВ контура 2 – нарушение диапазона настройки |

| AL223 | драйвер ЭРВ контура 2 – потеря соединения |

| AL224 | драйвер ЭРВ контура 2 – низкий заряд батареи |

| AL225 | драйвер ЭРВ контура 2 – память EEPROM |

| AL226 | драйвер ЭРВ контура 2 – неполное закрытие вентиля |

| AL227 | драйвер ЭРВ контура 2 – несовместимость микропрограммного обеспечения |

| AL228 | драйвер ЭРВ контура 2 – ошибка конфигурирования |

| AL266 | контур 2 – тревога защиты от замерзания |

| AL267 | контур 2 – требуется т/о компрессора 1 |

| AL268 | контур 2 – требуется т/о компрессора 2 |

| AL269 | контур 2 – требуется т/о компрессора 3 |

| AL270 | контур 2 – требуется т/о компрессора 4 |

| AL271 | контур 2 – требуется т/о компрессора 5 |

| AL272 | контур 2 – требуется т/о компрессора 6 |

| AL273 | контур 2 – датчик температуры конденсации |

| AL274 | контур 2 – требуется т/о вентилятора 1 |

| AL275 | контур 2 – требуется т/о вентилятора 2 |

| AL276 | контур 2 – требуется т/о вентилятора 3 |

| AL277 | контур 2 – требуется т/о вентилятора 4 |

| AL278 | контур 2 –высокое давление от реле давления |

| AL279 | контур 2 – низкое давление от реле давления |

| AL280 | контур 2 – перегрузка компрессора 1 |

| AL281 | контур 2 – перегрузка компрессора 2 |

| AL282 | контур 2 – перегрузка компрессора 3 |

| AL283 | контур 2 – перегрузка компрессора 4 |

| AL284 | контур 2 – перегрузка компрессора 5 |

| AL285 | контур 2 – перегрузка компрессора 6 |

| AL286 | контур 2 – превышена длительность перекачивание хладагента |

| AL287 | контур 2 – датчик температуры воды на выходе испарителя |

| AL288 | контур 2 – защита от замерзания испарителя по датчику темп. на выходе из испарителя |

| AL289 | контур 2 – перегрузка вентилятора конденсатора |

Коды ошибок чиллеров Wesper

| Ошибка | Значение |

| ADC | ошибка, связанная с микропроцессором |

| CPF | неисправность датчика высокого давления |

| EPF | неисправность датчика низкого давления |

| REF | низкое давление фреона – возможно утечка |

| CPnc | датчик высокого давления не измеряет |

| EPnc | датчик низкого давления не измеряет |

| CFC1 | дефект компрессора 1 |

| CFC2 | дефект компрессора 2 |

| EWTH | дефект измерителя температуры воды на входе |

| EWTL | дефект измерителя температуры воды на выходе |

| LWTC | температура воды на входе не меняется |

| LWTH | температура воды на выходе не меняется |

| LWTL | датчик температуры входящей воды неисправен |

| LWLH | датчик температуры исходящей воды неисправен |

| DISL | термостат линии нагнетания компрессора неисправен |

| OATH | термостат наружного воздуха неисправен |

| OATL | термостат наружного воздуха неисправен |

| OCTL | термостат конденсатора не работает |

| HPP | высокое давление компрессора |

| HP | лимитированная защита по давлению компрессора |

| HPC | блокировка через реле высокого давления |

| LP | сработала защита по низкому давлению |

| DIS | сработал термостат компрессора |

| LO | выходящая вода имеет низкую температуру |

| HI | выходящая вода имеет высокую температуру |

| FS | сработало реле протока на линии воды |

| CF1 | блокировка тепловым реле компрессора 1 |

| CF2 | блокировка тепловым реле компрессора 2 |

| OF1 | блокировка тепловым реле компрессора 2 |

| PF | блокировка двигателя насоса тепловым реле |

| Lou | недостаток воды в контуре чиллера |

| EEP | ошибка, связанная с микропроцессором |

| JUMP | ошибочная конфигурация перемычек ( DIP ) |

| ConF | неверная конфигурация контроллера |

Коды ошибок чиллеров York

| Компрессор 1 / Компрессор 2 | Значение |

| C1-H1 / C2-H2 | высокое давление |

| C1-L1 / C2-L2 | слишком низкое давление |

| C1-t1 / C2-t2 | срабатывание защиты от низкого давления и термистора всасываемого газа |

| C1-51 / C2-52 | срабатывание термореле компрессора |

| C1-61 / C2-62 | срабатывание термостата контроля отработанного газа |

| C1-71 / C2-72 | срабатывание внутреннего термистора компрессора Thermistor |

| C1-o1 / C2-o2 | срабатывание регулятора дифференциального давления |

| C1-28 / C2-28 | отказ датчика давления всасываемого газа ( открыт / закорочен ) |

Коды ошибок чиллеров Clivet

Центральный модуль

| Ошибка | Значение |

| E001 | отказ датчика темп. вход. воды в блоке управления |

| E002 | отказ датчика темп. выход. воды в блоке управления |

| E003 | отказ датчика внешней температуры |

| E004 | отказ ввода сброса воды |

| E005 | отказ датчика внешнего RH% |

| E006 | отказ датчика внешнего RH% |

| E007 | температура в насосе 2 в блоке управления |

| E008 | температура в насосе 2 в блоке управления |

| E009 | давление в системе |

| E010 | монитор фаз |

| E011 | антифриз в блоке управления |

| E012 | пред. антифриз в блоке управления |

| E013 | замена центрального насоса |

| E014 | конфигурация устройства |

| E015 | отказ предела потребления |

| E016 | отказ сети в блоке управления |

| E017 | блокировка управления нагрева |

| E018 | неправильная разница температур |

| E019 | низкая внешняя температура |

Модуль компрессора

| Ошибка | Значение |

| E101 | отказ датчика конденсации / испарения |

| E102 | отказ датчика давления конденсации |

| E103 | отказ датчика давления испарения |

| E104 | отказ датчика температуры восстановления |

| E105 | высокое давление |

| E106 | низкое давление |

| E107 | терм. вентилятор / насос |

| E111 | конденс / испар подача воды |

| E112 | пред. высокое давление 1 |

| E113 | пред. высокое давление 1 |

| E114 | пред. низкое давление |

| E115 | обяз. разморозка |

| E116 | макс. разница давления |

| E117 | восстановление воды |

| E118 | восстановление тепла |

| E108 | терм. компрессор 1 |

| E109 | терм. компрессор 2 |

| E110 | терм. компрессор 3 |

| E213 | модуль не подключен |

| E119 | разница давлений масла |

| E120 | замерзание конденсатора |

| E121 | пред. BP2 |

| E123 | TA TEE |

| E124 | TS TEE |

| E125 | пред. макс. TS TEE |

| E126 | пред. макс. TS TEE |

| E127 | отказ питания |

| E128 | ошибка шагового двигателя |

Коды ошибок чиллеров Carrier

| Код № | НАИМЕНОВАНИЕ | ОПИСАНИЕ |

| AL20 | Перегорел предохранитель цепи управления (24 В переменного тока) | Сигнал 20 появляется, если перегорает предохранитель (F3); при этом останавливаются все контролируемые программой узлы агрегата. Сигнал будет оставаться активным до замены предохранителя на 15 А. |

| AL21 | Перегорел предохранитель цепи микропроцессора (18 В переменного тока) | Сигнал 21 появляется, если перегорает один из предохранителей (F1/F2) в цепи питания микропроцессора -18 вольт переменного тока. Регулируемый клапан всасывания будет открыт, лимит тока действовать не будет. Компрессор будет попеременно включаться и выключаться. Управление температурой осуществляется за счет цикличной работы компрессора. |