Всем привет!

Пока мы готовим видео-инструкцию о том, как правильно трактовать наш тест для калибровки принтера, хотим поделиться с вами самыми распространенными проблемами, с которыми встречается наша техподдержка.

Таких проблем много, и зачастую они встречаются не по отдельности, а в совокупности и распознать их причину не всегда бывает легко. Не легко — не значит невозможно, поэтому начнем с деления проблем по типам:

- Подготовительные, связанные с полимером

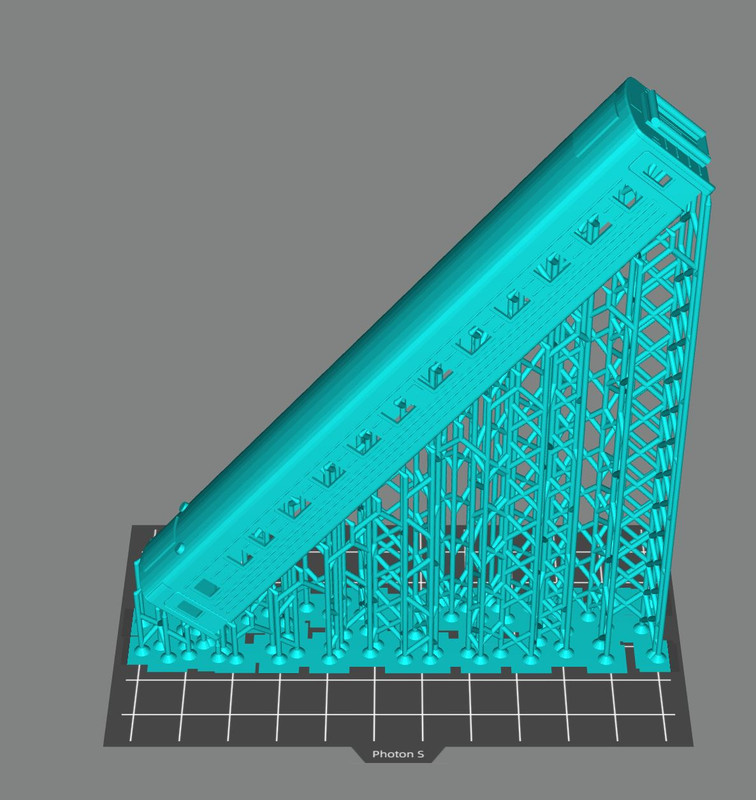

- Программные, связанные с подготовкой изделия

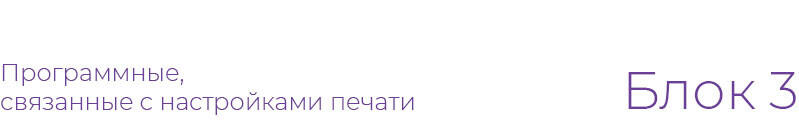

- Программные, связанные с настройками печати

- Связанные с постобработкой

Использование соответствующего принтеру полимера

В мире существует большое количество различных принтеров, отличающихся по многим параметрам. Помимо разницы в параметрах существуют так называемые закрытые и открытые принтеры. Для открытых систем можно использовать любые полимеры, т.к. они позволяют изменять настройки печати и добиваться хороших результатов. Закрытые же не позволяют менять параметры печати, а значит требуют использования полимеров, разработанных специально под эти принтеры. В большинстве случаев данные полимеры не взаимозаменяемы.

Правильное хранение полимера

Фотополимеры имеют защитную упаковку, защищающую содержимое от ультрафиолета. К сожалению, защитить от перегрева или переохлаждения она не в состоянии. Для полимеров HARZ Labs рекомендуемая температура хранения от 5 до 30°С.

Помимо этого, стоить обращать внимание на срок годности. Наши фотополимеры имеют срок годности 2 года, хотя у большинства производителей срок годности составляет всего один год.

Тщательное взбалтывание полимера

Полимеры содержат в себе различные пигменты и наполнители, придающие ему соответствующие свойства и цвет. Все это влияет на настройки печати. Несмотря на то, что все наши материалы стабилизированы, наполнители чаще всего намного плотнее полимера и склонны к выпадению в осадок. Поэтому мы настоятельно рекомендуем взбалтывать наш полимер перед каждой печатью. Особенно это касается непрозрачных полимеров.

Важным критерием, влияющим на качество получаемой поверхности, является расположение модели на столике. Если плоские части не удается расположить идеально горизонтально, то лучше печатать их под углами 30-90 градусов – это позволит избежать заметной слоистости.

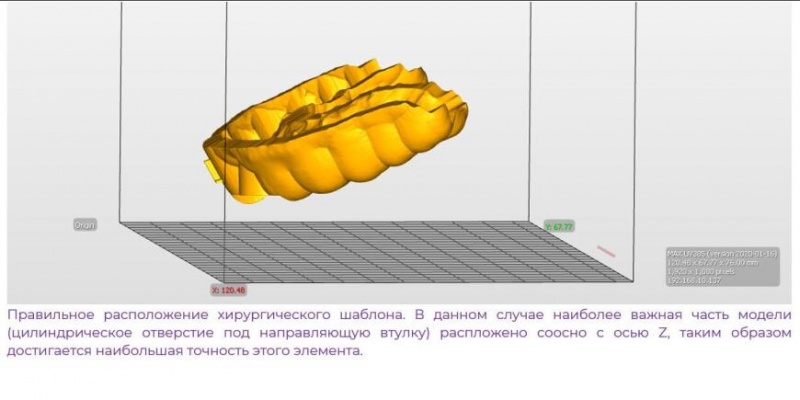

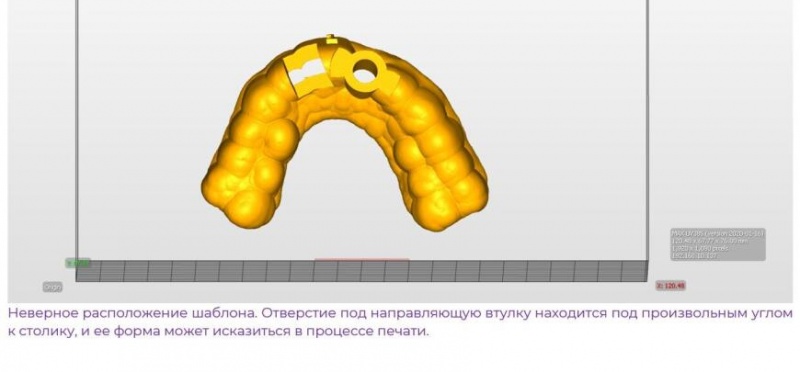

Отверстия и цилиндры, требующие высокой точности печати, стоит располагать вертикально, соосно оси Z. Если необходимо отпечатать несколько отверстий под разными углами стоит выбрать наиболее критичные и расположить вертикально их.

Если требуется получить изделие с аккуратной поверхностью, то стоит располагать ответственную криволинейную поверхность близко к вертикали, что позволит избежать ступенчатости.

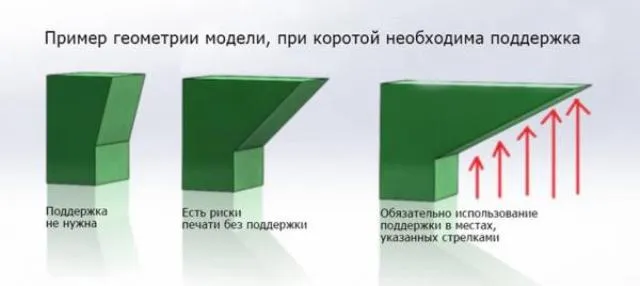

Расстановка поддержек

Расстановка поддержек уникальна для каждой модели. Тем не менее есть несколько общих правил:

Поддержки должны располагаться на той части детали, к которой не требуется высокое качество поверхности.

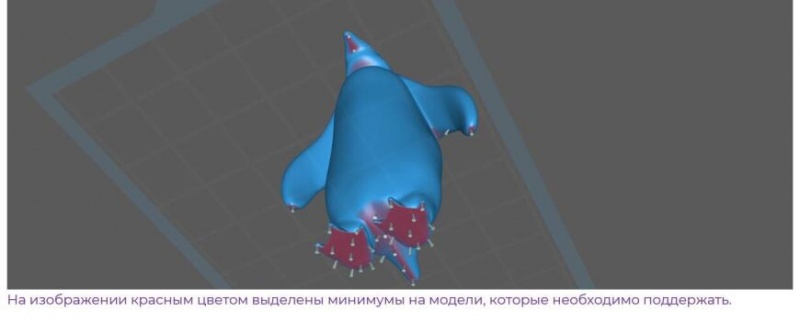

Поддержки должны подходить ко всем минимумам изделия, чтобы избежать ситуаций, когда часть детали «начинается» из воздуха и никак на связанна со столиком.

Верный подбор толщин и качество слайса изделий

Правильно подобранная толщина слоя – важный критерий печатаемости детали. Выбор толщины зависит не только от требуемой точности детали, но и от технической возможности принтера и точности полимера. Стоит учесть, что не все полимеры одинаковы.

Полимеры светлых тонов зачастую подвержены большей паразитной засветке по осям XY, что обусловлено наличием в них белого пигмента, рассеивающего свет.

Прозрачные полимеры страдают от паразитной засветки по оси Z, т.к. не содержат пигментов, способных ограничить проникновение света в глубину.

Наиболее точными являются черные и темные полимеры, т.к. они содержат в себе темный пигмент, поглощающий часть светового потока, таким образом ограничивающего паразитную засветку и дающего высокую точность.

Время засветки слоев

Переходя к настройкам печати в первую очередь стоит упомянуть время засветки слоев. Это основной параметр, с которым предстоит работать. Ниже на примере нашего теста хотим продемонстрировать что происходит случаях если неверно выбрать экспозицию.

Время засветки базовых слоев

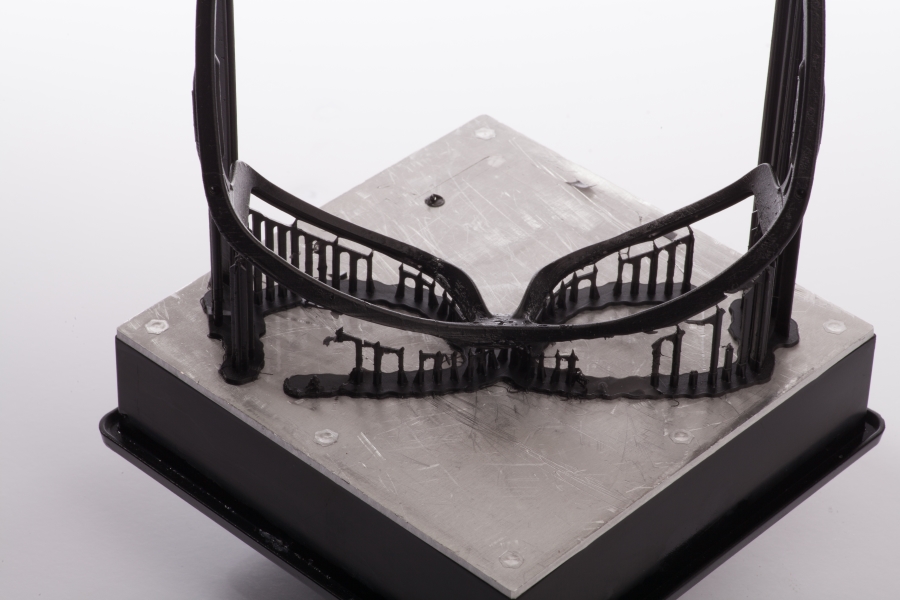

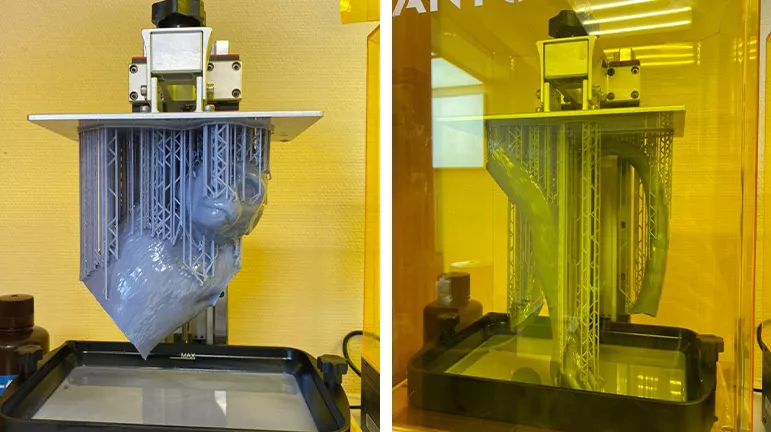

Другой важной настройкой является время засветки базовых слоев. В первую очередь эта настройка влияет на прилипание детали к столику. При малом времени засветки базовых слоев печать может оторваться от столика и остаться на пленке. Пересвет базовых слоев может привести к прилипанию первых слоев и низкой адгезией к ним последующих слоёв, в результате чего произойдет отрыв детали, чаще всего таким образом отрываются поддержки у основания.

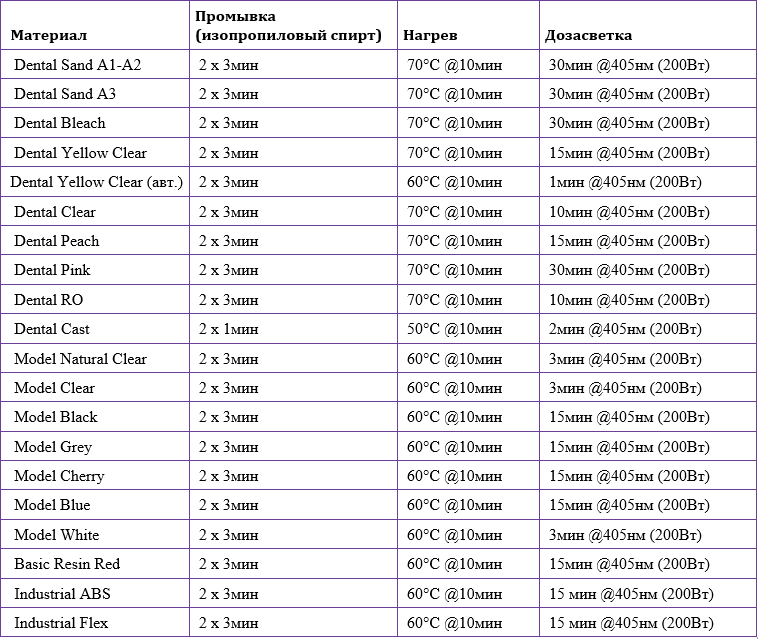

Скорость поднятия и опускания детали

Параметр скорости поднятия столика очень важен для получения качественной боковой поверхности. Плавный отрыв позволит сохранить поддержки в целости и не допустить разрушения модели в процессе печати. Наиболее актуально это для мягких материалов, таких как HARZ Labs Dental Cast, Dental Pink Soft и Industrial Flex в которых природа материалов требует от них быть достаточно мягким.

Высота поднятия столика

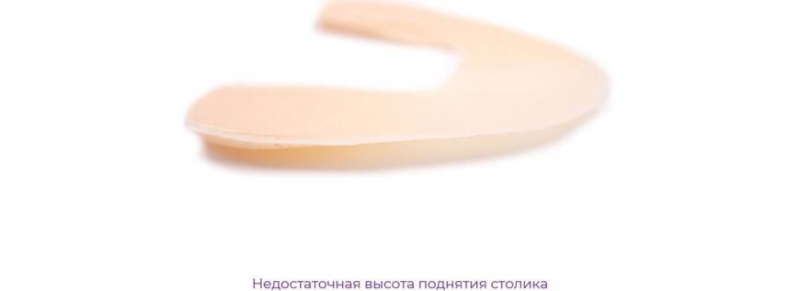

В процессе печати деталь прилипает не только к столику, но и к пленке кюветы. Когда столик начинает подниматься пленка следует за моделью и, выгибаясь, отрывается от детали. Если выбрать слишком маленькую высоту подъема, то деталь попросту не оторвется и будет продолжать двигаться вместе с пленкой пока спустя несколько слоев не наберет нужную высоту и не оторвется от пленки. Естественно, такую печать можно будет смело отправить в брак.

Время задержки перед печатью

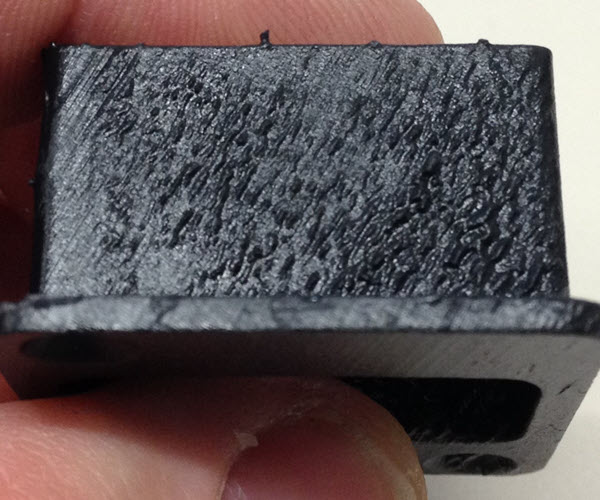

Многие пользователи пренебрегают данной настройкой, недооценивая ее влияния на результат печати. Для оценки влияния ее на качество печати необходимо немного разобраться в механике процесса. При опускании столика создается некоторое давление полимера на кювету, хоть оно и не велико, его хватает чтобы выгнуть экран принтера и увеличить зазор между столиком и пленкой кюветы. Соответственно если в этот момент начать печатать можно получить шершавую боковую поверхность изделия. Это связанно с тем, что материал все еще продолжает вытекать из-под столика, хотя при этом уже происходит засветка слоя.

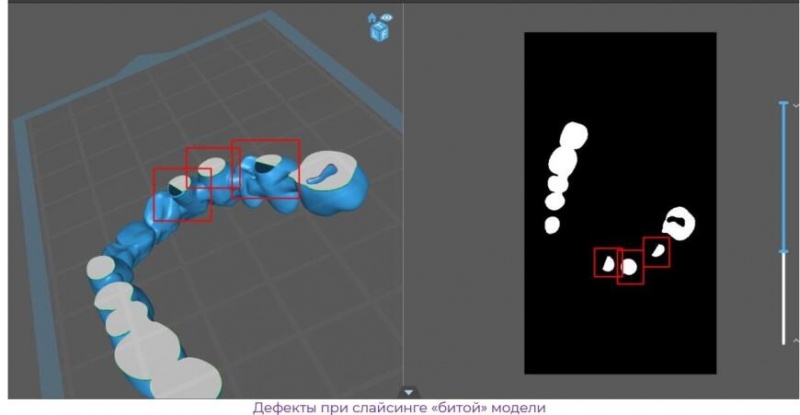

Качество слайса детали

Проблема слайса детали в большинстве случаев возникает с моделями, полученными путем 3D-сканирования. На некоторых слайсах модели можно наблюдать перемычки и плоскости, которых быть не должно. В таких программах как, например, Exocad подобная проблема может возникать если экспортировать файл не для 3D печати, а например, для фрезеровки. В таком случае слайсер может трактовать оболочки не верно и начнет неверно интерпретировать модель.

Количество базовых слоев

Количество базовых слоев один из тех параметров, который зачастую переоценивается пользователями, и в большинстве случаев количество этих слоев завышается. Мы рекомендуем использовать 2-3 базовых слоя. Такое количество слоев необходимо чтобы компенсировать неидеальную параллельность столика и кюветы. Большее количество лишь увеличит длительность печати.

Аккуратное удаление изделия со столика

Аккуратное удаление модели со столика позволит сохранить ее форму и размеры для дальнейших операций, особенно это касается выжигаемых полимеров, таких как HARZ Labs Dental Cast, которые ввиду своей природы являются мягкими и могут быть легко повреждены при неаккуратном удалении со столика. Для отделения моделей от стола мы рекомендуем использовать тонкие канцелярские ножи.

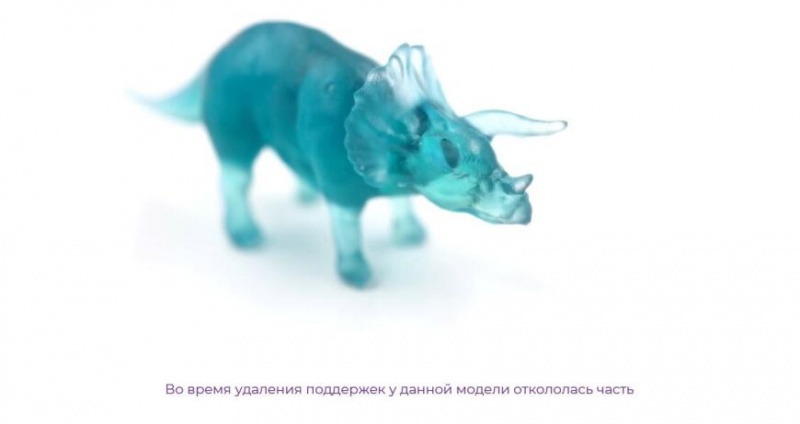

Аккуратное удаление поддержек

Удаление поддержек прямо влияет на качество поверхности получаемого изделия. В первую очередь стоит обратить внимание на то, что поддержки удаляются перед дозасветкой. Если же удалять их после, то велика вероятность образования скола на поверхности изделия поскольку материал становится более твердым и хрупким.

Верный режим промывки изделия

Тщательная промывка изделия – важная часть процесса постобработки. Особенно важно это для стоматологических изделий, т.к. недопустимо попадание жидкого полимера в ротовую полость пациента.

Мы рекомендуем промывать модель в спирте, разделив эту операцию на 2 этапа:

• Промывка в грязном спирте

• Промывка в чистом спирте в ультразвуковой ванне

Разделение этой операции на два этапа позволяет экономить спирт и лучше отмывать детали

Прогрев модели заданное время в печи при необходимой температуре

Прогрев печатаемой модели позволяет снять внутренние напряжения, неизбежно возникающие в процессе печати. Помимо этого, прогрев способствует испарению спирта из модели после промывки, что так же положительно влияет на механические характеристики получаемой детали. Перегревать или передерживать деталь в печи также не стоит, это приводит к появлению трещин.

Правильная дозасветка изделия

Дозасветка – ключевой параметр постобработки полученной модели, если провести ее правильно, то изделие в полной мере набирает свои физико-механические свойства и может быть использовано по назначению.

Данная процедура позволяет окончательно полимеризовать весь объем материала в глубине детали, что обеспечивает необходимую прочность и твердость. Но дозасвечивать модель стоит в тех режимах, в которых рекомендует производитель полимера, так как излишнее время выдержки или неправильно подобранная длинна волн может погубить полученное изделие, сделать его хрупким или изменить цвет. Примером могут быть такие полимеры как Model White и Dental Clear. Если слишком длительное время засвечивать данные полимеры, то они могут изменить свой цвет, а именно пожелтеют.

Особое внимание стоит уделить таким ответственным моделям как временные коронки. Данные изделия изготавливаются из прочного и твердого материала HARZ Labs Dental Sand, что позволяет пациентам благополучно ожидать изготовления коронок длительного ношения без потери возможности принимать пищу. Но, если провести постобработку временных коронок неверно, например недосветить модель, то коронка не будет обладать требуемой прочностью и может разрушиться у пациента во рту.

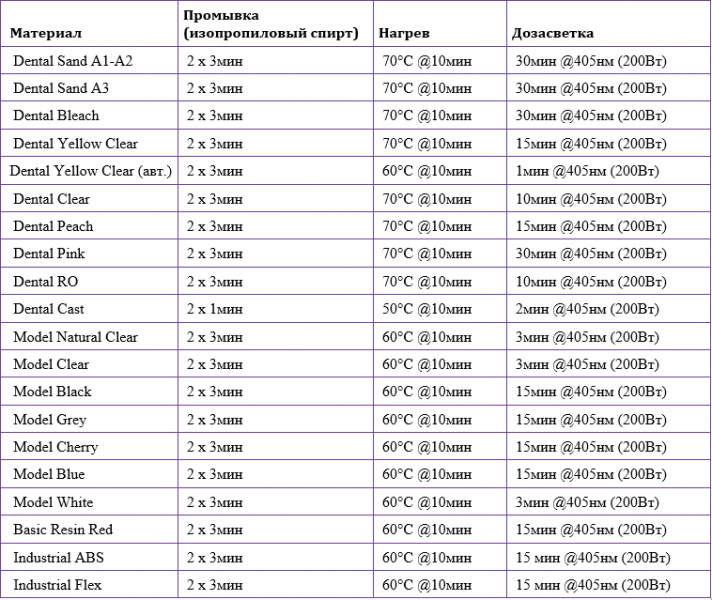

Режимы постобработки для материалов HARZ Labs

Подписывайтесь на нас в соцсетях!

https://www.facebook.com/HARZlabs

https://vk.com/harzlabs

https://www.instagram.com/harzlabs

https://www.youtube.com/HARZLabs

Во время 3D печати на SLA и DLP 3D принтерах могут возникнуть разные дефекты на готовых отпечатках. В этой статье разберемся, как возникают проблемы и как их устранить.

Основание 3D модели имеет недостаточно сцепление с платформой для 3D печати

В этом случае на определеном этапе печати, в т.ч. по причине увеличения массы, 3D модель просто отклеится от рабочей поверхности и придется начинать печать заново.

- Наиболее частой причиной этого является загрязнение рабочей поверхности остатками отверждённого фотополимера от предыдущей печати. Перед началом работы старайтесь проверять наличие твердых остатков смолы и при необходимости очищать поверхность.

- Царапины, помутнения резервуара для фотополимера, вследствие плохой проходимости лазерного луча, фотополимер не до конца набирает необходимую твердость. Так же могут появиться от механического воздействия твердыми предметами или оставаться от воздействия лазерного излучения. Перед началом работы проверяйте наличие дефектов или загрязнений на поверхности резервуара. При необходимости модель можно перенести в ту часть пространства где отсутствуют дефекты или загрязнения.

- Если фотополимер содержит какие-либо пигменты, перед началом работы обязательно перемешивайте и процеживайте содержимое, что бы избежать наличие отвердевшей смолы и сгустков пигмента которых не видно при осмотре.

- Малая площадь подложки 3D модели, что просто не обеспечивает надежного сцепления

- Чрезмерное расстояние между платформой для печати и эластичным слоем или гибкой пленкой в резервуаре для смолы.

Устранение дефекта:

Создавайте опоры и подложки для 3D модели в слайсере. Печать с подложкой помогает моделям лучше прилипать к платформе сборки.

Во время печати проверяйте, не оторвался ли принт в начале печати.

Проверьте модель в слайсере на наличие проблем с ориентацией: Расположите модель так, чтобы площадь поверхности, соприкасающаяся с платформой сборки, не была слишком маленькой и была пропорционально вашей детали. При использовании плота ориентируйте свою часть под наклоном, что является рекомендуемой практикой. При печати без подложки убедитесь, что деталь имеет большую плоскую сторону, непосредственно контактирующую с платформой для печати. При печати на Form 2 убедитесь, что детали ориентированы так, чтобы их самая длинная сторона была параллельна передней части принтера. Детали, ориентированные таким образом, могут лучше сопротивляться боковым силам от процесса отслаивания.

Проверьте резервуар для смолы: любое повреждение, мусор, пыль и отпечатки пальцев в резервуаре для смолы или на нем могут локально рассеивать луч лазера, препятствуя отверждению смолы. Осмотрите внутреннюю и нижнюю часть на наличие грязи, пыли и/или отпечатков пальцев. Для достижения наилучших результатов печати дно резервуара должно быть идеально чистым.

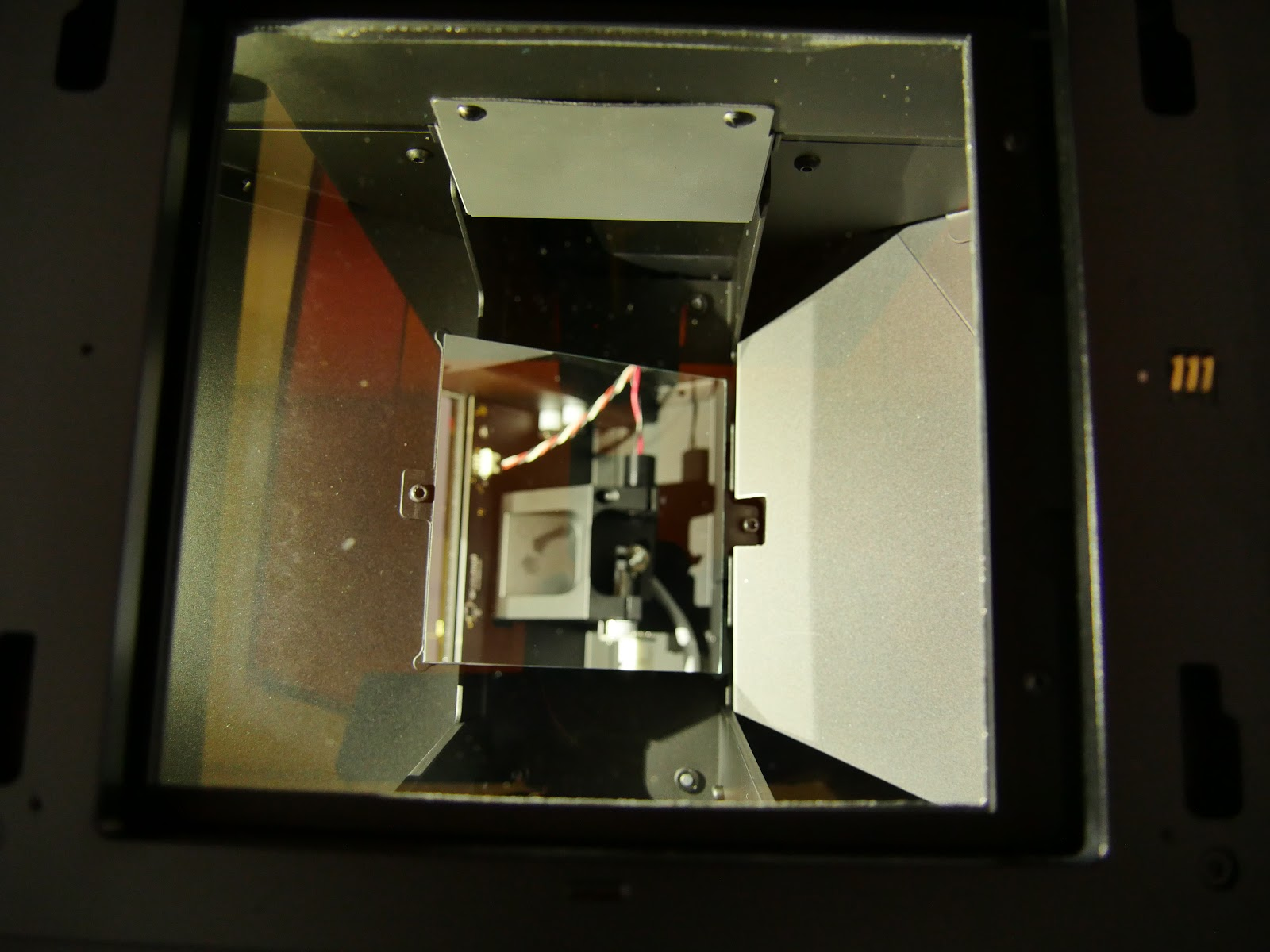

Проверьте стекло 3D принтера: любое загрязнение, пыль или мусор на оптических поверхностях принтера могут привести к рассеиванию или ослаблению лазерного излучения, что приведет к сбою печати.

«Силуэт подложки». Только первые слои модели печатаются и прилипают к платформе 3D печати, остальная часть либо отсутствует, либо отвержденная смола скапливается на дне резервуара.

Такой дефект обычно вызван загрязнением оптической поверхности, которое размывает или ослабляет лазерный луч до того, как он достигнет смолы.

Первые слои отпечатка подвергаются дополнительному лазерному отверждению, поэтому эти слои могут успешно отверждаться, даже если загрязнение или помутнение ослабляют действие лазера. Дальнейшие слои могут не затвердеть частично или полностью.

Любой из следующих факторов или их комбинация могут размыть или ослабить лазерный луч:

- Мусор/помутнение/повреждение на резервуаре для смолы

- Загрязненные оптические поверхности: Акриловое стекло резервуара для смолы, Гибкая пленка, стеклянное оптическое окно на 3D принтере, главное зеркало для на лазерных 3D принтерах

Устранение дефекта:

Убедитесь, что ваша прошивка и версии PreForm обновлены до последней версии.

- Проверьте резервуар для смолы: любое повреждение, мусор, пыль и отпечатки пальцев в резервуаре для смолы или на нем могут локально рассеивать луч лазера, препятствуя отверждению смолы. Осмотрите внутреннюю и нижнюю часть на наличие грязи, пыли и/или отпечатков пальцев. Для достижения наилучших результатов печати дно резервуара должно быть идеально чистым.

- Отфильтруйте смолу, чтобы удалить любые загрязнения или отвержденную смолу.

- Если вы используете Resin Tank LT, пропустите этот шаг. Осмотрите эластичный слой стандартного резервуара со смолой на предмет помутнения. Сильное помутнение означает необходимость замены стандартного бака со смолой.

- Осмотрите окно акрилового резервуара на нижней стороне резервуара для смолы на наличие грязи, пыли, отвержденной смолы или отпечатков пальцев.

- Осмотрите нижнюю сторону гибкой пленки на наличие грязи, пыли или отпечатков пальцев. Очистите его с помощью рекомендуемых шагов и расходных материалов

- Проверьте оптическое окно: любое загрязнение, пыль или мусор на оптических поверхностях принтера могут привести к рассеиванию или ослаблению лазерного излучения, что приведет к сбою печати.

- Проверьте главное зеркало:

Главное зеркало 3D принтера Form 2

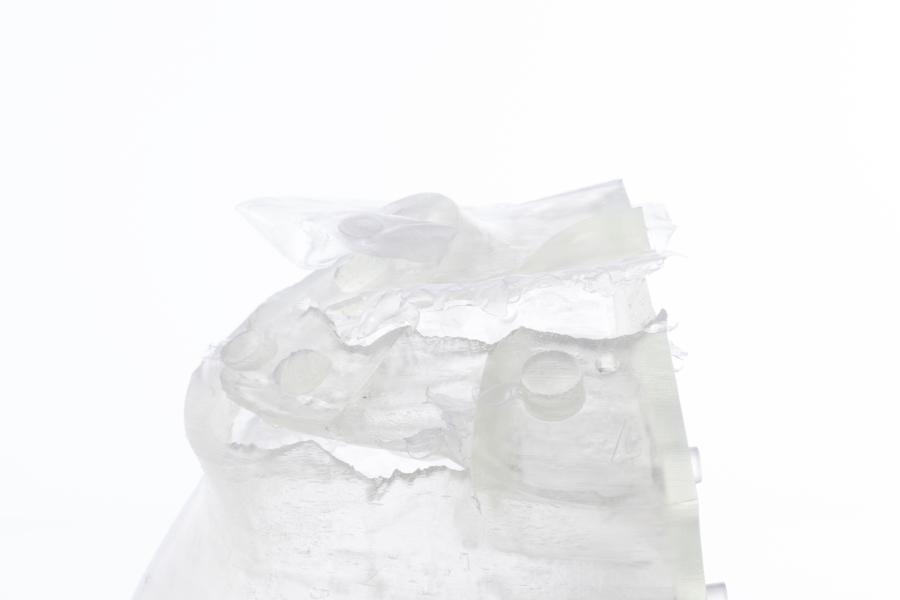

Деламинация, расслоение отпечатка 3D модели

«Расслоение» описывает дефект печати, при котором отвержденные слои отпечатка отделяются друг от друга. Отслоение может произойти на любом типе 3D-принтера, хотя причины уникальны для каждого процесса печати.

Любой из следующих факторов или их комбинация могут вызвать расслаивание отпечатков:

- Проблемы с ориентацией модели, компоновкой или поддержкой

- Печать, приостановленная на час или более

- Старый резервуар для смолы

- Платформа для свободной сборки

- Загрязненные оптические поверхности

Устранение дефекта:

- Проверьте модель в PreForm: Боковые силы, воздействующие на деталь во время печати (например, тянущее или скользящее движение в процессе отслаивания), могут нарушить молекулярную связь между слоями и разделить их. Такое разделение происходит по двум причинам: Деталь имеет значительное изменение площади поверхности между последующими слоями. Слои с большой площадью поверхности лучше противостоят силам печати, чем слои с малой площадью поверхности, поэтому больший по площади слой может отделиться от меньшего во время печати. Переориентируйте деталь в PreForm, чтобы уменьшить разницу в площади поверхности между соседними слоями. Секции детали свободно висят или не имеют необходимых поддержек. В PreForm обратите внимание на области, заштрихованные красным и добавьте к этим областям опоры.

- Проверьте наличие пауз в печати: длительные паузы во время печати могут привести к расслаиванию после возобновления печати.

- Проверьте резервуар для смолы и оптическое окно 3D принтера

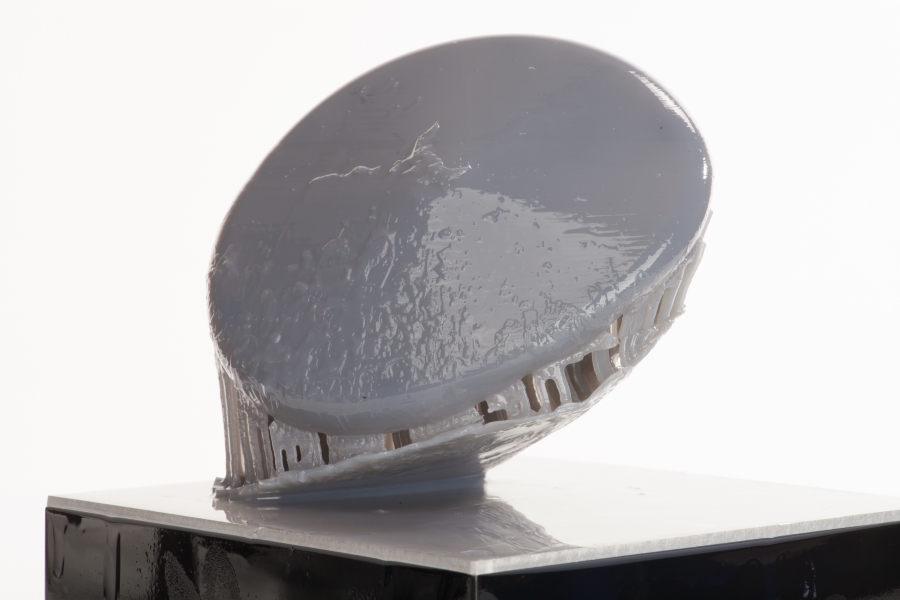

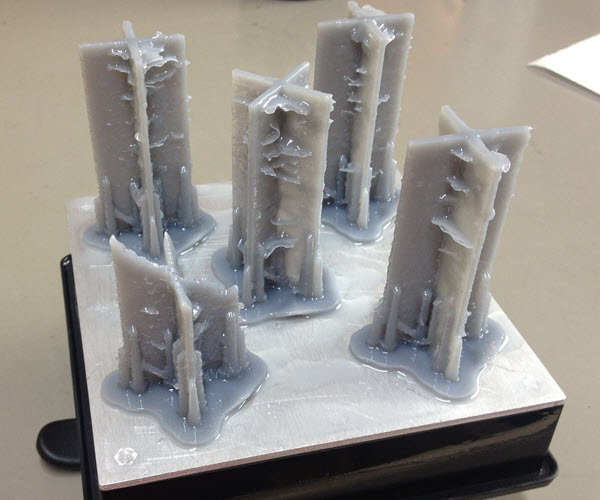

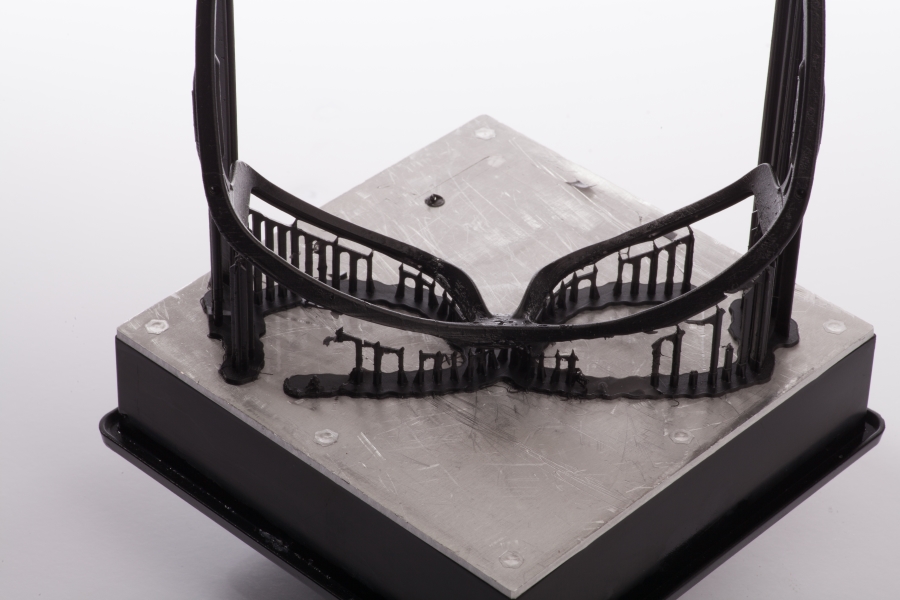

Риггинг

Это дефект печати, при котором отвержденная или частично отвержденная смола образует тонкие, похожие на полки структуры, которые горизонтально свисают с отпечатка. Эти структуры, также называемые, могут отделяться от детали во время печати, плавая в резервуаре для смолы, они могут блокировать путь лазера и вызывать сбои при печати на последующих слоях

Причины и способы решения:

- Ошибки при формировании слоев в gcode. Это происходит из-за отклонений в полигональной сетке. stl или. obj файлах или некорректной ориентации 3d модели в плоскости XYZ. Исправьте файл для печати и при необходимости поменяйте ориентацию 3д-модели.

- Дефекты или загрязнения резервуара для фотополимера

- Образование пыли или загрязнений на зеркалах гальванометра направляющего лазерный луч 3D принтера

- Истечение срока годности фотополимера для 3D печати

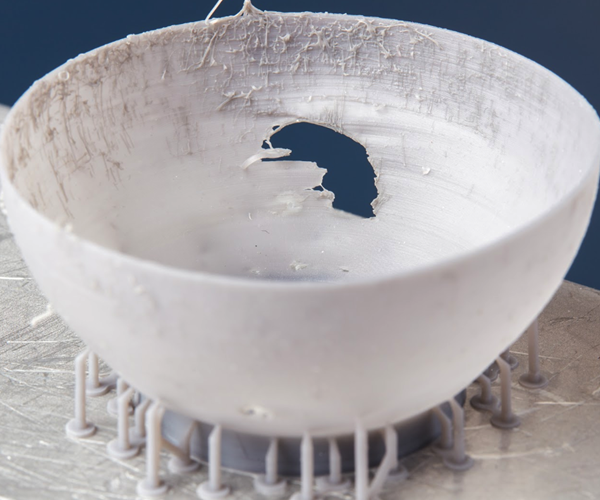

Прогиб и растрескивание стенок отпечатка

Это происходит, когда полая или выпуклая часть детали захватывает воздух во время печати, по мере того, как платформа подымается над дном резервуара и во время процесса очистки. Это создает перепад давления. Если стенки тонкие, не выдерживают давление, прогибаются или трескаются. В зависимости от места разрыва, дальнейшая 3D печать потенциально может продолжаться без каких либо проблем.

Все зависит от типа смолы, размера модели, формы и толщины стенки. Учитывайте что, маленькие модели или с более толстыми стенками могут успешно печататься. Рекомендуется добавить дренажное отверстие и сориентировать модель в PreForm, чтобы свести к минимуму этот дефект.

Любой из следующих факторов или их комбинация могут вызвать появление этого дефекта на отпечатках:

- Отсутствие дренажных отверстий в полых или выпуклых частях модели

- Проблемы с ориентацией модели

Действия по устранению неполадок

- Включите «Показать пустоты» и проверьте модель с помощью инструмента «Слайсер» или добавьте дренажное отверстие.

Отсутствие необходимых поддержек или их деформация

Рекомендуемое минимальное значение высоты поддерживающей структуры 5 мм, а минимальный угол нависания от 60 до 0 град., в настройках печати эту цифру можно корректировать.

Поддержки отделяются от детали. Причина может быть в том, что кончики поддержек слишком тонкие или их кол-во было недостаточно. В настройках печати можно задать необходимые параметры, что бы этого не происходило. Для устраниея этй проблемы:

- Увеличьте размер точки соприкосновения поддержки с деталью

- Увеличьте кол-во поддержек

- Если в к-л. проблемных местах отсутствуют поддержи добавьте их вручную

- Задайте корректную ориентацию 3d модели в плоскости XYZ

Отверстия, пропуски, пустоты и трещины в готовой 3D модели

Причины и способы решения:

- Ошибки при формировании слоев в gcode. Это происходит из-за отклонений в полигональной сетке. stl или. obj файлах или некорректной ориентации 3d модели в плоскости XYZ. Исправьте файл для печати и при необходимости поменяйте ориентацию 3д-модели.

- Дефекты или загрязнения резервуара для фотополимера

- Образование пыли или загрязнений на зеркалах гальванометра направляющего лазерный луч 3D принтера

- Истечение срока годности фотополимера для 3D печати

Дефекты на поверхности детали — пропуски, неровности, выпуклости, впадины

Основная причина это различные загрязнения на пути лазерного луча.

- Загрязнение резервуара для фотополимера. Обратите внимание на нижнюю поверхность поддона, убедитесь что она не деформирована и не запачкана жиром. При необходимости обработайте изопропиловым спиртом.

- Загрязнение направляющего зеркала для лазер. Если вы хотите его очистить делайте это максимально осторожно, любое смещение зеркала от заводских настроек приведет к некорректной работе 3D принтера и необходимости трудоёмкой калибровки.

- Перед началом печати перемешайте фотополимер и удалите твердые загрязнения.

- Истечение срока годности смолы для 3D печати

Не соответствие размеров компьютерной 3D модели и напечатанной

- Набухание 3D модели при очистке изопропиловым спиртом может незначительно изменить реальный размер, если её передержать. Рекомендуемое время выдержки напечатанной детали не более 10 мин.

- Перекос, растяжение, сужение напечатанной 3D модели из-за разюстировки оптической системы. В этом случае потребуется калибровка 3D принтера

Напечатанная 3D модель имеет низкую твердость

Причина: потеря мощность излучения из-за различных загрязнений и дефектов на пути лазерного луча

Если жидкий фотополимер имеет недостаточную температуру, во время 3D печати

Как и в случае с некоторыми филаментами для 3D печати FDM, температура окружающей среды может играть большую роль в конечном результате. Если ваша смола слишком холодная, она будет нестабильно схватываться, что приведет к пропускам и плохой адгезией к платформе 3D принтера. Для некоторых смол может потребоваться температура 25-30 градусов по Цельсию.

Для решения проблемы производите печать в помещении с соответствующей температурой или приобретите оборудование для нагрева фотополимеров 3D принтера, можно даже использовать вентилятор с подгревом.

Трехмерная печать обрела внушительную популярность благодаря широким возможностям ее применения в самых разнообразных сферах деятельности. На текущий момент самыми доступными и функциональными являются SLA и DLP принтеры, обладающими быстротой формирования заготовки, экономичностью и высокой детализацией, компания InCraft использует в своей печати преимущественно фотополимерные принтеры Anycubic и Elegoo. Несмотря на большое количество достоинств в процессе создания проблемы при печати 3d неизбежны, из-за них могут возникать дефекты на готовых отпечатках. Почему это происходит и как исключить проблемные моменты, читайте далее.

Недостаточная фиксация заготовки на поверхности

При печати заготовка должна хорошо прилипать к поверхности стола, что обеспечивает правильность формирования изделия. Если имеется небольшое отлипание, то на определенном этапе под массой происходят проблемы при 3d печати, а именно заваливание модели. Возникновением этого становится:

1. Загрязненная рабочая зона. Не секрет, что стол после каждого полного цикла требуется очищать спиртом или спиртосодержащими составами. Старайтесь проверять визуально поверхность на наличие затвердевшей смолы, которую удаляйте механически.

2. Проблемный момент при печати на 3d принтере может возникать из-за царапин или помутнения на резервуаре, в который заливается полимер. Из-за недостаточного воздействия источника света на смолу не происходит полимеризация, то есть модель не набирает нужную твердость. При подготовке к печати оценивайте емкость на механические повреждения, а также на загрязнение. Обратите внимание, что формирование детали можно сделать в неповрежденной части емкости.

Еще одной существенной проблемой при печати на 3d является однородность полимерной массы. Зачастую из-за долгого отстаивания или из-за неправильного хранения пигменты или добавки могут выделяться из общей массы смолы. Поэтому содержимое следует перемешивать и процеживать. Такой подход повысить уровень сцепления и обеспечит отсутствие сгустков красителя. Вот пример внезапного скачка напряжения при печати Джокера, фигурка печаталась на фотополимерной смоле Anycubic Basic grey

Деформация заготовки из-за недостаточности или отсутствия поддержек

Некачественную форму можно получить из-за недостаточной проработки модели или из-за неправильного установления на принтере количества поддержек, это основные проблемы при 3d печати. У модели появляются изгибы и прочие проявления деформации. Стандартно для поддержания структуры используются следующие характеристики: высота поддержки – 5 мм, угол нависания не более 60 град.

Если проблема возникла, поддержки отслаиваются, а макет деформируется, тогда нужно увеличить толщину или увеличить количество последних. Все это делается непосредственно в настройках печати: увеличивается размер точек соприкосновения, увеличивается количество. Достаточно часто в отдельных местах следует добавлять поддержку в ручную, а также задать корректную плоскость XYZ.

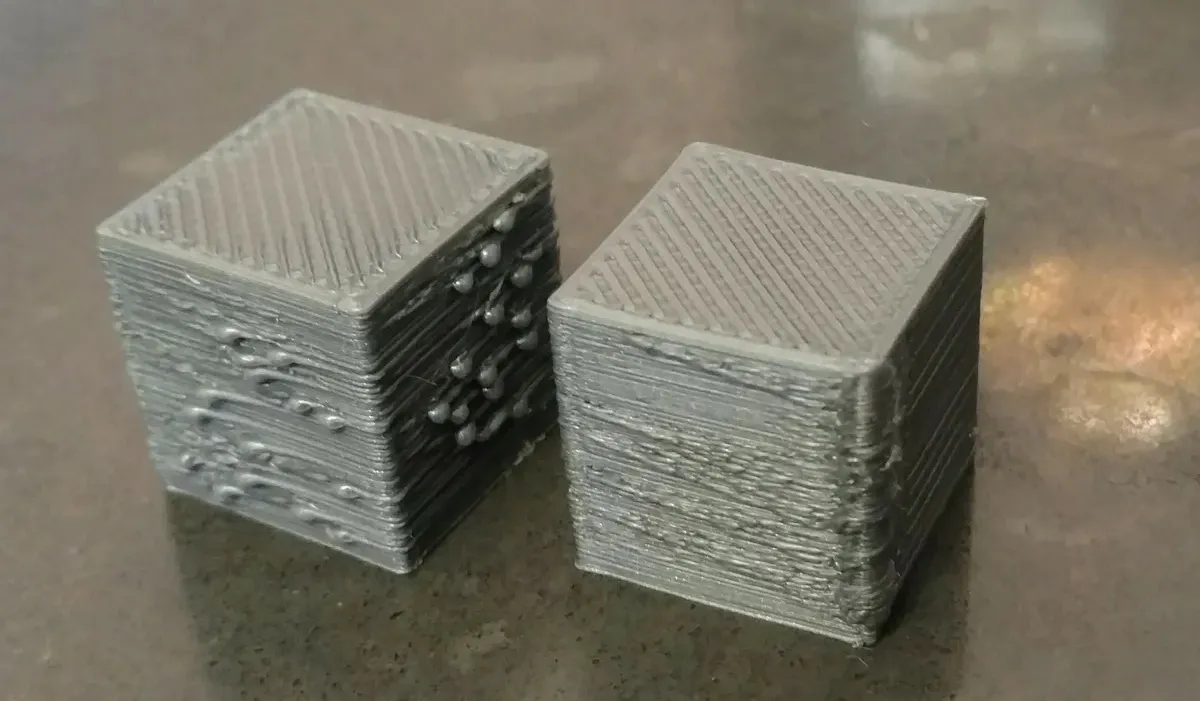

Вот наглядный пример написанного, печать осуществлялась на смоле Siraya Tech Smoky Black

Возникновение пропусков и трещин

Дефекты в готовой заготовке зачастую возникают из-за неправильного формирования gcode. Это говорит о том, что сам obj или stl повреждены, нарушена ориентация трехмерной плоскости. Для решения пересмотрите трехмерную модель на ПК, проверьте правильность выстраиваемых параметров. Также обратите внимание на ориентацию самой модели на принтере. Еще одной причиной некорректного воспроизведения заготовок являются дефекты ванночки или загрязнение элементов.

Неровности, пропуски на лицевой стороне

Ключевой причиной образования типичных проблем при 3d печати — неровностей или пропусков является загрязнение источника света. Наличие преграды на пути у лазерного луча корректирует температуру, из-за чего создаются выпуклости или впадины. Чтобы устранить недостаток, обязательно:

1. Обратите внимание на чистоту поддона. Последний не должен иметь видимых деформаций, иметь чистый внешний вид без жирных мест. Желательно пройтись спиртовым составом для очистки емкости.

2. Проверить на наличие грязи на зеркалах и лазере. Очистка должна проводиться с максимальной аккуратностью, так как малейшее смещение зеркал может привести к неправильной работе. Это потребует дальнейшей калибровки.

Иногда стоит заменить расходные материалы и элементы вашего принтера.

Мы рекомендуем вам эти товары

Некорректная твердость и изменение размеров

В процессе создания любого изделия, последнее часто изменяет размеры. Здесь важно не передерживать материал, обрабатывать спиртом после выжидания не более 10 минут. Также стоит проверить калибровку технического оснащения. Если же продукт вашего творчества имеет недостаточную твердость, нужно вновь обратиться к очистке лазера, поддона, зеркал.

Стоит отметить, что потеря жесткости часто зависит от температуры окружения. Если последняя слишком низкая, то происходит недостаточность схватывания. Это становится основой пропусков и плохого прилипания к платформе. Желательно поддерживать температурный режим на уровне 25-30 градусов Цельсия. В некоторых случаях в качестве дополнительного устройства используется вентилятор с подогревом. Вот пример печати модели, у которой не были соблюдены масштабы:

И бонусом самая распространенная ошибка всех начинающих печатников, не правильный расчет смолы, из-за ее недостаточного количества партия чибиков так и не заняла почетное место на нашей полке.

Мы перечислили все проблемы при 3d печати, учитесь на чужих ошибках, и поменьше допускайте своих, это сбережет ваши деньги и нервы!

Также стоит почитать:

-

3D-печать | Руководство для начинающих

-

Правильное использование 3D принтера: гайд для новичков

-

Что нужно знать о калибровке фотополимерного 3D-принтера

Всем привет!

Пока мы готовим видео-инструкцию о том, как правильно трактовать наш тест для калибровки принтера, хотим поделиться с вами самыми распространенными проблемами, с которыми встречается наша техподдержка.

Таких проблем много, и зачастую они встречаются не по отдельности, а в совокупности и распознать их причину не всегда бывает легко. Не легко — не значит невозможно, поэтому начнем с деления проблем по типам:

- Подготовительные, связанные с полимером

- Программные, связанные с подготовкой изделия

- Программные, связанные с настройками печати

- Связанные с постобработкой

Использование соответствующего принтеру полимера

В мире существует большое количество различных принтеров, отличающихся по многим параметрам. Помимо разницы в параметрах существуют так называемые закрытые и открытые принтеры. Для открытых систем можно использовать любые полимеры, т.к. они позволяют изменять настройки печати и добиваться хороших результатов. Закрытые же не позволяют менять параметры печати, а значит требуют использования полимеров, разработанных специально под эти принтеры. В большинстве случаев данные полимеры не взаимозаменяемы.

Правильное хранение полимера

Фотополимеры имеют защитную упаковку, защищающую содержимое от ультрафиолета. К сожалению, защитить от перегрева или переохлаждения она не в состоянии. Для полимеров HARZ Labs рекомендуемая температура хранения от 5 до 30°С.

Помимо этого, стоить обращать внимание на срок годности. Наши фотополимеры имеют срок годности 2 года, хотя у большинства производителей срок годности составляет всего один год.

Тщательное взбалтывание полимера

Полимеры содержат в себе различные пигменты и наполнители, придающие ему соответствующие свойства и цвет. Все это влияет на настройки печати. Несмотря на то, что все наши материалы стабилизированы, наполнители чаще всего намного плотнее полимера и склонны к выпадению в осадок. Поэтому мы настоятельно рекомендуем взбалтывать наш полимер перед каждой печатью. Особенно это касается непрозрачных полимеров.

Важным критерием, влияющим на качество получаемой поверхности, является расположение модели на столике. Если плоские части не удается расположить идеально горизонтально, то лучше печатать их под углами 30-90 градусов – это позволит избежать заметной слоистости.

Отверстия и цилиндры, требующие высокой точности печати, стоит располагать вертикально, соосно оси Z. Если необходимо отпечатать несколько отверстий под разными углами стоит выбрать наиболее критичные и расположить вертикально их.

Если требуется получить изделие с аккуратной поверхностью, то стоит располагать ответственную криволинейную поверхность близко к вертикали, что позволит избежать ступенчатости.

Расстановка поддержек

Расстановка поддержек уникальна для каждой модели. Тем не менее есть несколько общих правил:

Поддержки должны располагаться на той части детали, к которой не требуется высокое качество поверхности.

Поддержки должны подходить ко всем минимумам изделия, чтобы избежать ситуаций, когда часть детали «начинается» из воздуха и никак на связанна со столиком.

Верный подбор толщин и качество слайса изделий

Правильно подобранная толщина слоя – важный критерий печатаемости детали. Выбор толщины зависит не только от требуемой точности детали, но и от технической возможности принтера и точности полимера. Стоит учесть, что не все полимеры одинаковы.

Полимеры светлых тонов зачастую подвержены большей паразитной засветке по осям XY, что обусловлено наличием в них белого пигмента, рассеивающего свет.

Прозрачные полимеры страдают от паразитной засветки по оси Z, т.к. не содержат пигментов, способных ограничить проникновение света в глубину.

Наиболее точными являются черные и темные полимеры, т.к. они содержат в себе темный пигмент, поглощающий часть светового потока, таким образом ограничивающего паразитную засветку и дающего высокую точность.

Время засветки слоев

Переходя к настройкам печати в первую очередь стоит упомянуть время засветки слоев. Это основной параметр, с которым предстоит работать. Ниже на примере нашего теста хотим продемонстрировать что происходит случаях если неверно выбрать экспозицию.

Время засветки базовых слоев

Другой важной настройкой является время засветки базовых слоев. В первую очередь эта настройка влияет на прилипание детали к столику. При малом времени засветки базовых слоев печать может оторваться от столика и остаться на пленке. Пересвет базовых слоев может привести к прилипанию первых слоев и низкой адгезией к ним последующих слоёв, в результате чего произойдет отрыв детали, чаще всего таким образом отрываются поддержки у основания.

Скорость поднятия и опускания детали

Параметр скорости поднятия столика очень важен для получения качественной боковой поверхности. Плавный отрыв позволит сохранить поддержки в целости и не допустить разрушения модели в процессе печати. Наиболее актуально это для мягких материалов, таких как HARZ Labs Dental Cast, Dental Pink Soft и Industrial Flex в которых природа материалов требует от них быть достаточно мягким.

Высота поднятия столика

В процессе печати деталь прилипает не только к столику, но и к пленке кюветы. Когда столик начинает подниматься пленка следует за моделью и, выгибаясь, отрывается от детали. Если выбрать слишком маленькую высоту подъема, то деталь попросту не оторвется и будет продолжать двигаться вместе с пленкой пока спустя несколько слоев не наберет нужную высоту и не оторвется от пленки. Естественно, такую печать можно будет смело отправить в брак.

Время задержки перед печатью

Многие пользователи пренебрегают данной настройкой, недооценивая ее влияния на результат печати. Для оценки влияния ее на качество печати необходимо немного разобраться в механике процесса. При опускании столика создается некоторое давление полимера на кювету, хоть оно и не велико, его хватает чтобы выгнуть экран принтера и увеличить зазор между столиком и пленкой кюветы. Соответственно если в этот момент начать печатать можно получить шершавую боковую поверхность изделия. Это связанно с тем, что материал все еще продолжает вытекать из-под столика, хотя при этом уже происходит засветка слоя.

Качество слайса детали

Проблема слайса детали в большинстве случаев возникает с моделями, полученными путем 3D-сканирования. На некоторых слайсах модели можно наблюдать перемычки и плоскости, которых быть не должно. В таких программах как, например, Exocad подобная проблема может возникать если экспортировать файл не для 3D печати, а например, для фрезеровки. В таком случае слайсер может трактовать оболочки не верно и начнет неверно интерпретировать модель.

Количество базовых слоев

Количество базовых слоев один из тех параметров, который зачастую переоценивается пользователями, и в большинстве случаев количество этих слоев завышается. Мы рекомендуем использовать 2-3 базовых слоя. Такое количество слоев необходимо чтобы компенсировать неидеальную параллельность столика и кюветы. Большее количество лишь увеличит длительность печати.

Аккуратное удаление изделия со столика

Аккуратное удаление модели со столика позволит сохранить ее форму и размеры для дальнейших операций, особенно это касается выжигаемых полимеров, таких как HARZ Labs Dental Cast, которые ввиду своей природы являются мягкими и могут быть легко повреждены при неаккуратном удалении со столика. Для отделения моделей от стола мы рекомендуем использовать тонкие канцелярские ножи.

Аккуратное удаление поддержек

Удаление поддержек прямо влияет на качество поверхности получаемого изделия. В первую очередь стоит обратить внимание на то, что поддержки удаляются перед дозасветкой. Если же удалять их после, то велика вероятность образования скола на поверхности изделия поскольку материал становится более твердым и хрупким.

Верный режим промывки изделия

Тщательная промывка изделия – важная часть процесса постобработки. Особенно важно это для стоматологических изделий, т.к. недопустимо попадание жидкого полимера в ротовую полость пациента.

Мы рекомендуем промывать модель в спирте, разделив эту операцию на 2 этапа:

• Промывка в грязном спирте

• Промывка в чистом спирте в ультразвуковой ванне

Разделение этой операции на два этапа позволяет экономить спирт и лучше отмывать детали

Прогрев модели заданное время в печи при необходимой температуре

Прогрев печатаемой модели позволяет снять внутренние напряжения, неизбежно возникающие в процессе печати. Помимо этого, прогрев способствует испарению спирта из модели после промывки, что так же положительно влияет на механические характеристики получаемой детали. Перегревать или передерживать деталь в печи также не стоит, это приводит к появлению трещин.

Правильная дозасветка изделия

Дозасветка – ключевой параметр постобработки полученной модели, если провести ее правильно, то изделие в полной мере набирает свои физико-механические свойства и может быть использовано по назначению.

Данная процедура позволяет окончательно полимеризовать весь объем материала в глубине детали, что обеспечивает необходимую прочность и твердость. Но дозасвечивать модель стоит в тех режимах, в которых рекомендует производитель полимера, так как излишнее время выдержки или неправильно подобранная длинна волн может погубить полученное изделие, сделать его хрупким или изменить цвет. Примером могут быть такие полимеры как Model White и Dental Clear. Если слишком длительное время засвечивать данные полимеры, то они могут изменить свой цвет, а именно пожелтеют.

Особое внимание стоит уделить таким ответственным моделям как временные коронки. Данные изделия изготавливаются из прочного и твердого материала HARZ Labs Dental Sand, что позволяет пациентам благополучно ожидать изготовления коронок длительного ношения без потери возможности принимать пищу. Но, если провести постобработку временных коронок неверно, например недосветить модель, то коронка не будет обладать требуемой прочностью и может разрушиться у пациента во рту.

Режимы постобработки для материалов HARZ Labs

Подписывайтесь на нас в соцсетях!

https://www.facebook.com/HARZlabs

https://vk.com/harzlabs

https://www.instagram.com/harzlabs

https://www.youtube.com/HARZLabs

Во время 3D печати на SLA и DLP 3D принтерах могут возникнуть разные дефекты на готовых отпечатках. В этой статье разберемся, как возникают проблемы и как их устранить.

Основание 3D модели имеет недостаточно сцепление с платформой для 3D печати

В этом случае на определеном этапе печати, в т.ч. по причине увеличения массы, 3D модель просто отклеится от рабочей поверхности и придется начинать печать заново.

- Наиболее частой причиной этого является загрязнение рабочей поверхности остатками отверждённого фотополимера от предыдущей печати. Перед началом работы старайтесь проверять наличие твердых остатков смолы и при необходимости очищать поверхность.

- Царапины, помутнения резервуара для фотополимера, вследствие плохой проходимости лазерного луча, фотополимер не до конца набирает необходимую твердость. Так же могут появиться от механического воздействия твердыми предметами или оставаться от воздействия лазерного излучения. Перед началом работы проверяйте наличие дефектов или загрязнений на поверхности резервуара. При необходимости модель можно перенести в ту часть пространства где отсутствуют дефекты или загрязнения.

- Если фотополимер содержит какие-либо пигменты, перед началом работы обязательно перемешивайте и процеживайте содержимое, что бы избежать наличие отвердевшей смолы и сгустков пигмента которых не видно при осмотре.

- Малая площадь подложки 3D модели, что просто не обеспечивает надежного сцепления

- Чрезмерное расстояние между платформой для печати и эластичным слоем или гибкой пленкой в резервуаре для смолы.

Устранение дефекта:

Создавайте опоры и подложки для 3D модели в слайсере. Печать с подложкой помогает моделям лучше прилипать к платформе сборки.

Во время печати проверяйте, не оторвался ли принт в начале печати.

Проверьте модель в слайсере на наличие проблем с ориентацией: Расположите модель так, чтобы площадь поверхности, соприкасающаяся с платформой сборки, не была слишком маленькой и была пропорционально вашей детали. При использовании плота ориентируйте свою часть под наклоном, что является рекомендуемой практикой. При печати без подложки убедитесь, что деталь имеет большую плоскую сторону, непосредственно контактирующую с платформой для печати. При печати на Form 2 убедитесь, что детали ориентированы так, чтобы их самая длинная сторона была параллельна передней части принтера. Детали, ориентированные таким образом, могут лучше сопротивляться боковым силам от процесса отслаивания.

Проверьте резервуар для смолы: любое повреждение, мусор, пыль и отпечатки пальцев в резервуаре для смолы или на нем могут локально рассеивать луч лазера, препятствуя отверждению смолы. Осмотрите внутреннюю и нижнюю часть на наличие грязи, пыли и/или отпечатков пальцев. Для достижения наилучших результатов печати дно резервуара должно быть идеально чистым.

Проверьте стекло 3D принтера: любое загрязнение, пыль или мусор на оптических поверхностях принтера могут привести к рассеиванию или ослаблению лазерного излучения, что приведет к сбою печати.

«Силуэт подложки». Только первые слои модели печатаются и прилипают к платформе 3D печати, остальная часть либо отсутствует, либо отвержденная смола скапливается на дне резервуара.

Такой дефект обычно вызван загрязнением оптической поверхности, которое размывает или ослабляет лазерный луч до того, как он достигнет смолы.

Первые слои отпечатка подвергаются дополнительному лазерному отверждению, поэтому эти слои могут успешно отверждаться, даже если загрязнение или помутнение ослабляют действие лазера. Дальнейшие слои могут не затвердеть частично или полностью.

Любой из следующих факторов или их комбинация могут размыть или ослабить лазерный луч:

- Мусор/помутнение/повреждение на резервуаре для смолы

- Загрязненные оптические поверхности: Акриловое стекло резервуара для смолы, Гибкая пленка, стеклянное оптическое окно на 3D принтере, главное зеркало для на лазерных 3D принтерах

Устранение дефекта:

Убедитесь, что ваша прошивка и версии PreForm обновлены до последней версии.

- Проверьте резервуар для смолы: любое повреждение, мусор, пыль и отпечатки пальцев в резервуаре для смолы или на нем могут локально рассеивать луч лазера, препятствуя отверждению смолы. Осмотрите внутреннюю и нижнюю часть на наличие грязи, пыли и/или отпечатков пальцев. Для достижения наилучших результатов печати дно резервуара должно быть идеально чистым.

- Отфильтруйте смолу, чтобы удалить любые загрязнения или отвержденную смолу.

- Если вы используете Resin Tank LT, пропустите этот шаг. Осмотрите эластичный слой стандартного резервуара со смолой на предмет помутнения. Сильное помутнение означает необходимость замены стандартного бака со смолой.

- Осмотрите окно акрилового резервуара на нижней стороне резервуара для смолы на наличие грязи, пыли, отвержденной смолы или отпечатков пальцев.

- Осмотрите нижнюю сторону гибкой пленки на наличие грязи, пыли или отпечатков пальцев. Очистите его с помощью рекомендуемых шагов и расходных материалов

- Проверьте оптическое окно: любое загрязнение, пыль или мусор на оптических поверхностях принтера могут привести к рассеиванию или ослаблению лазерного излучения, что приведет к сбою печати.

- Проверьте главное зеркало:

Главное зеркало 3D принтера Form 2

Деламинация, расслоение отпечатка 3D модели

«Расслоение» описывает дефект печати, при котором отвержденные слои отпечатка отделяются друг от друга. Отслоение может произойти на любом типе 3D-принтера, хотя причины уникальны для каждого процесса печати.

Любой из следующих факторов или их комбинация могут вызвать расслаивание отпечатков:

- Проблемы с ориентацией модели, компоновкой или поддержкой

- Печать, приостановленная на час или более

- Старый резервуар для смолы

- Платформа для свободной сборки

- Загрязненные оптические поверхности

Устранение дефекта:

- Проверьте модель в PreForm: Боковые силы, воздействующие на деталь во время печати (например, тянущее или скользящее движение в процессе отслаивания), могут нарушить молекулярную связь между слоями и разделить их. Такое разделение происходит по двум причинам: Деталь имеет значительное изменение площади поверхности между последующими слоями. Слои с большой площадью поверхности лучше противостоят силам печати, чем слои с малой площадью поверхности, поэтому больший по площади слой может отделиться от меньшего во время печати. Переориентируйте деталь в PreForm, чтобы уменьшить разницу в площади поверхности между соседними слоями. Секции детали свободно висят или не имеют необходимых поддержек. В PreForm обратите внимание на области, заштрихованные красным и добавьте к этим областям опоры.

- Проверьте наличие пауз в печати: длительные паузы во время печати могут привести к расслаиванию после возобновления печати.

- Проверьте резервуар для смолы и оптическое окно 3D принтера

Риггинг

Это дефект печати, при котором отвержденная или частично отвержденная смола образует тонкие, похожие на полки структуры, которые горизонтально свисают с отпечатка. Эти структуры, также называемые, могут отделяться от детали во время печати, плавая в резервуаре для смолы, они могут блокировать путь лазера и вызывать сбои при печати на последующих слоях

Причины и способы решения:

- Ошибки при формировании слоев в gcode. Это происходит из-за отклонений в полигональной сетке. stl или. obj файлах или некорректной ориентации 3d модели в плоскости XYZ. Исправьте файл для печати и при необходимости поменяйте ориентацию 3д-модели.

- Дефекты или загрязнения резервуара для фотополимера

- Образование пыли или загрязнений на зеркалах гальванометра направляющего лазерный луч 3D принтера

- Истечение срока годности фотополимера для 3D печати

Прогиб и растрескивание стенок отпечатка

Это происходит, когда полая или выпуклая часть детали захватывает воздух во время печати, по мере того, как платформа подымается над дном резервуара и во время процесса очистки. Это создает перепад давления. Если стенки тонкие, не выдерживают давление, прогибаются или трескаются. В зависимости от места разрыва, дальнейшая 3D печать потенциально может продолжаться без каких либо проблем.

Все зависит от типа смолы, размера модели, формы и толщины стенки. Учитывайте что, маленькие модели или с более толстыми стенками могут успешно печататься. Рекомендуется добавить дренажное отверстие и сориентировать модель в PreForm, чтобы свести к минимуму этот дефект.

Любой из следующих факторов или их комбинация могут вызвать появление этого дефекта на отпечатках:

- Отсутствие дренажных отверстий в полых или выпуклых частях модели

- Проблемы с ориентацией модели

Действия по устранению неполадок

- Включите «Показать пустоты» и проверьте модель с помощью инструмента «Слайсер» или добавьте дренажное отверстие.

Отсутствие необходимых поддержек или их деформация

Рекомендуемое минимальное значение высоты поддерживающей структуры 5 мм, а минимальный угол нависания от 60 до 0 град., в настройках печати эту цифру можно корректировать.

Поддержки отделяются от детали. Причина может быть в том, что кончики поддержек слишком тонкие или их кол-во было недостаточно. В настройках печати можно задать необходимые параметры, что бы этого не происходило. Для устраниея этй проблемы:

- Увеличьте размер точки соприкосновения поддержки с деталью

- Увеличьте кол-во поддержек

- Если в к-л. проблемных местах отсутствуют поддержи добавьте их вручную

- Задайте корректную ориентацию 3d модели в плоскости XYZ

Отверстия, пропуски, пустоты и трещины в готовой 3D модели

Причины и способы решения:

- Ошибки при формировании слоев в gcode. Это происходит из-за отклонений в полигональной сетке. stl или. obj файлах или некорректной ориентации 3d модели в плоскости XYZ. Исправьте файл для печати и при необходимости поменяйте ориентацию 3д-модели.

- Дефекты или загрязнения резервуара для фотополимера

- Образование пыли или загрязнений на зеркалах гальванометра направляющего лазерный луч 3D принтера

- Истечение срока годности фотополимера для 3D печати

Дефекты на поверхности детали — пропуски, неровности, выпуклости, впадины

Основная причина это различные загрязнения на пути лазерного луча.

- Загрязнение резервуара для фотополимера. Обратите внимание на нижнюю поверхность поддона, убедитесь что она не деформирована и не запачкана жиром. При необходимости обработайте изопропиловым спиртом.

- Загрязнение направляющего зеркала для лазер. Если вы хотите его очистить делайте это максимально осторожно, любое смещение зеркала от заводских настроек приведет к некорректной работе 3D принтера и необходимости трудоёмкой калибровки.

- Перед началом печати перемешайте фотополимер и удалите твердые загрязнения.

- Истечение срока годности смолы для 3D печати

Не соответствие размеров компьютерной 3D модели и напечатанной

- Набухание 3D модели при очистке изопропиловым спиртом может незначительно изменить реальный размер, если её передержать. Рекомендуемое время выдержки напечатанной детали не более 10 мин.

- Перекос, растяжение, сужение напечатанной 3D модели из-за разюстировки оптической системы. В этом случае потребуется калибровка 3D принтера

Напечатанная 3D модель имеет низкую твердость

Причина: потеря мощность излучения из-за различных загрязнений и дефектов на пути лазерного луча

Если жидкий фотополимер имеет недостаточную температуру, во время 3D печати

Как и в случае с некоторыми филаментами для 3D печати FDM, температура окружающей среды может играть большую роль в конечном результате. Если ваша смола слишком холодная, она будет нестабильно схватываться, что приведет к пропускам и плохой адгезией к платформе 3D принтера. Для некоторых смол может потребоваться температура 25-30 градусов по Цельсию.

Для решения проблемы производите печать в помещении с соответствующей температурой или приобретите оборудование для нагрева фотополимеров 3D принтера, можно даже использовать вентилятор с подгревом.

Трехмерная печать обрела внушительную популярность благодаря широким возможностям ее применения в самых разнообразных сферах деятельности. На текущий момент самыми доступными и функциональными являются SLA и DLP принтеры, обладающими быстротой формирования заготовки, экономичностью и высокой детализацией, компания InCraft использует в своей печати преимущественно фотополимерные принтеры Anycubic и Elegoo. Несмотря на большое количество достоинств в процессе создания проблемы при печати 3d неизбежны, из-за них могут возникать дефекты на готовых отпечатках. Почему это происходит и как исключить проблемные моменты, читайте далее.

Недостаточная фиксация заготовки на поверхности

При печати заготовка должна хорошо прилипать к поверхности стола, что обеспечивает правильность формирования изделия. Если имеется небольшое отлипание, то на определенном этапе под массой происходят проблемы при 3d печати, а именно заваливание модели. Возникновением этого становится:

1. Загрязненная рабочая зона. Не секрет, что стол после каждого полного цикла требуется очищать спиртом или спиртосодержащими составами. Старайтесь проверять визуально поверхность на наличие затвердевшей смолы, которую удаляйте механически.

2. Проблемный момент при печати на 3d принтере может возникать из-за царапин или помутнения на резервуаре, в который заливается полимер. Из-за недостаточного воздействия источника света на смолу не происходит полимеризация, то есть модель не набирает нужную твердость. При подготовке к печати оценивайте емкость на механические повреждения, а также на загрязнение. Обратите внимание, что формирование детали можно сделать в неповрежденной части емкости.

Еще одной существенной проблемой при печати на 3d является однородность полимерной массы. Зачастую из-за долгого отстаивания или из-за неправильного хранения пигменты или добавки могут выделяться из общей массы смолы. Поэтому содержимое следует перемешивать и процеживать. Такой подход повысить уровень сцепления и обеспечит отсутствие сгустков красителя. Вот пример внезапного скачка напряжения при печати Джокера, фигурка печаталась на фотополимерной смоле Anycubic Basic grey

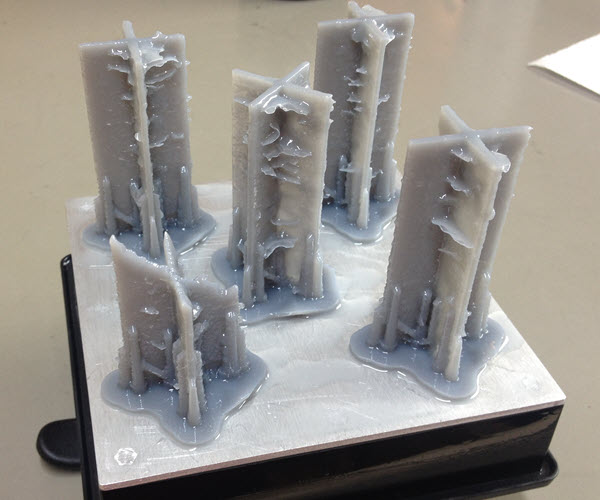

Деформация заготовки из-за недостаточности или отсутствия поддержек

Некачественную форму можно получить из-за недостаточной проработки модели или из-за неправильного установления на принтере количества поддержек, это основные проблемы при 3d печати. У модели появляются изгибы и прочие проявления деформации. Стандартно для поддержания структуры используются следующие характеристики: высота поддержки – 5 мм, угол нависания не более 60 град.

Если проблема возникла, поддержки отслаиваются, а макет деформируется, тогда нужно увеличить толщину или увеличить количество последних. Все это делается непосредственно в настройках печати: увеличивается размер точек соприкосновения, увеличивается количество. Достаточно часто в отдельных местах следует добавлять поддержку в ручную, а также задать корректную плоскость XYZ.

Вот наглядный пример написанного, печать осуществлялась на смоле Siraya Tech Smoky Black

Возникновение пропусков и трещин

Дефекты в готовой заготовке зачастую возникают из-за неправильного формирования gcode. Это говорит о том, что сам obj или stl повреждены, нарушена ориентация трехмерной плоскости. Для решения пересмотрите трехмерную модель на ПК, проверьте правильность выстраиваемых параметров. Также обратите внимание на ориентацию самой модели на принтере. Еще одной причиной некорректного воспроизведения заготовок являются дефекты ванночки или загрязнение элементов.

Неровности, пропуски на лицевой стороне

Ключевой причиной образования типичных проблем при 3d печати — неровностей или пропусков является загрязнение источника света. Наличие преграды на пути у лазерного луча корректирует температуру, из-за чего создаются выпуклости или впадины. Чтобы устранить недостаток, обязательно:

1. Обратите внимание на чистоту поддона. Последний не должен иметь видимых деформаций, иметь чистый внешний вид без жирных мест. Желательно пройтись спиртовым составом для очистки емкости.

2. Проверить на наличие грязи на зеркалах и лазере. Очистка должна проводиться с максимальной аккуратностью, так как малейшее смещение зеркал может привести к неправильной работе. Это потребует дальнейшей калибровки.

Иногда стоит заменить расходные материалы и элементы вашего принтера.

Мы рекомендуем вам эти товары

2 809 руб.

29 680 руб.

2 014 руб.

Некорректная твердость и изменение размеров

В процессе создания любого изделия, последнее часто изменяет размеры. Здесь важно не передерживать материал, обрабатывать спиртом после выжидания не более 10 минут. Также стоит проверить калибровку технического оснащения. Если же продукт вашего творчества имеет недостаточную твердость, нужно вновь обратиться к очистке лазера, поддона, зеркал.

Стоит отметить, что потеря жесткости часто зависит от температуры окружения. Если последняя слишком низкая, то происходит недостаточность схватывания. Это становится основой пропусков и плохого прилипания к платформе. Желательно поддерживать температурный режим на уровне 25-30 градусов Цельсия. В некоторых случаях в качестве дополнительного устройства используется вентилятор с подогревом. Вот пример печати модели, у которой не были соблюдены масштабы:

И бонусом самая распространенная ошибка всех начинающих печатников, не правильный расчет смолы, из-за ее недостаточного количества партия чибиков так и не заняла почетное место на нашей полке.

Мы перечислили все проблемы при 3d печати, учитесь на чужих ошибках, и поменьше допускайте своих, это сбережет ваши деньги и нервы!

Также стоит почитать:

-

3D-печать | Руководство для начинающих

-

Правильное использование 3D принтера: гайд для новичков

-

Что нужно знать о калибровке фотополимерного 3D-принтера

Пока мы готовим видео-инструкцию о том, как правильно трактовать наш тест для калибровки принтера, хотим поделиться с вами самыми распространенными проблемами, с которыми встречается наша техподдержка.

Таких проблем много, и зачастую они встречаются не по отдельности, а в совокупности и распознать их причину не всегда бывает легко. Не легко — не значит невозможно, поэтому начнем с деления проблем по типам:

- Подготовительные, связанные с полимером

- Программные, связанные с подготовкой изделия

- Программные, связанные с настройками печати

- Связанные с постобработкой

Использование соответствующего принтеру полимера

В мире существует большое количество различных принтеров, отличающихся по многим параметрам. Помимо разницы в параметрах существуют так называемые закрытые и открытые принтеры. Для открытых систем можно использовать любые полимеры, т.к. они позволяют изменять настройки печати и добиваться хороших результатов. Закрытые же не позволяют менять параметры печати, а значит требуют использования полимеров, разработанных специально под эти принтеры. В большинстве случаев данные полимеры не взаимозаменяемы.

Правильное хранение полимера

Фотополимеры имеют защитную упаковку, защищающую содержимое от ультрафиолета. К сожалению, защитить от перегрева или переохлаждения она не в состоянии. Для полимеров HARZ Labs рекомендуемая температура хранения от 5 до 30°С.

Помимо этого, стоить обращать внимание на срок годности. Наши фотополимеры имеют срок годности 2 года, хотя у большинства производителей срок годности составляет всего один год.

Тщательное взбалтывание полимера

Полимеры содержат в себе различные пигменты и наполнители, придающие ему соответствующие свойства и цвет. Все это влияет на настройки печати. Несмотря на то, что все наши материалы стабилизированы, наполнители чаще всего намного плотнее полимера и склонны к выпадению в осадок. Поэтому мы настоятельно рекомендуем взбалтывать наш полимер перед каждой печатью. Особенно это касается непрозрачных полимеров.

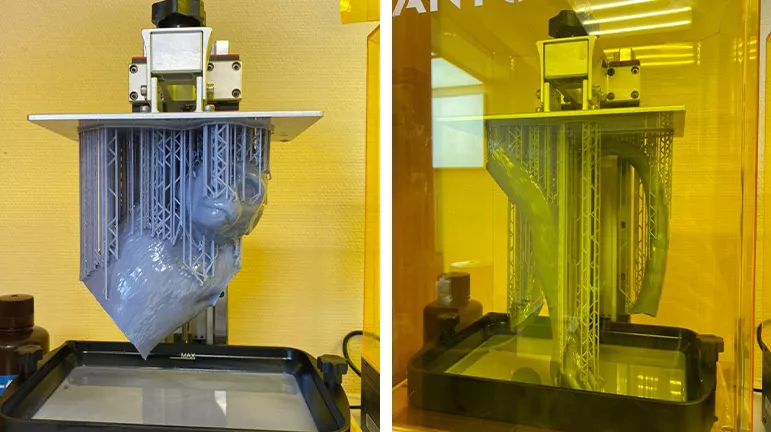

Расположение модели на столике

Важным критерием, влияющим на качество получаемой поверхности, является расположение модели на столике. Если плоские части не удается расположить идеально горизонтально, то лучше печатать их под углами 30-90 градусов – это позволит избежать заметной слоистости.

Отверстия и цилиндры, требующие высокой точности печати, стоит располагать вертикально, соосно оси Z. Если необходимо отпечатать несколько отверстий под разными углами стоит выбрать наиболее критичные и расположить вертикально их.

Если требуется получить изделие с аккуратной поверхностью, то стоит располагать ответственную криволинейную поверхность близко к вертикали, что позволит избежать ступенчатости.

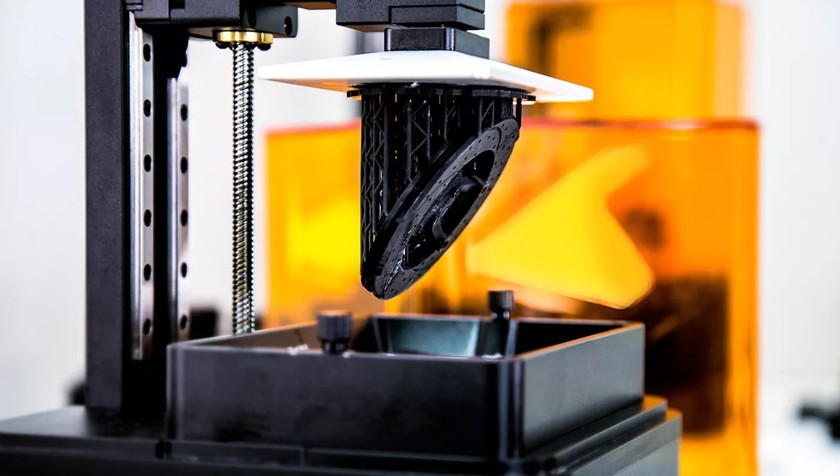

Расстановка поддержек

Расстановка поддержек уникальна для каждой модели. Тем не менее есть несколько общих правил:

Поддержки должны располагаться на той части детали, к которой не требуется высокое качество поверхности.

Поддержки должны подходить ко всем минимумам изделия, чтобы избежать ситуаций, когда часть детали «начинается» из воздуха и никак на связанна со столиком.

Верный подбор толщин и качество слайса изделий

Правильно подобранная толщина слоя – важный критерий печатаемости детали. Выбор толщины зависит не только от требуемой точности детали, но и от технической возможности принтера и точности полимера. Стоит учесть, что не все полимеры одинаковы.

Полимеры светлых тонов зачастую подвержены большей паразитной засветке по осям XY, что обусловлено наличием в них белого пигмента, рассеивающего свет.

Прозрачные полимеры страдают от паразитной засветки по оси Z, т.к. не содержат пигментов, способных ограничить проникновение света в глубину.

Наиболее точными являются черные и темные полимеры, т.к. они содержат в себе темный пигмент, поглощающий часть светового потока, таким образом ограничивающего паразитную засветку и дающего высокую точность.

Время засветки слоев

Переходя к настройкам печати в первую очередь стоит упомянуть время засветки слоев. Это основной параметр, с которым предстоит работать. Ниже на примере нашего теста хотим продемонстрировать что происходит случаях если неверно выбрать экспозицию.

Время засветки базовых слоев

Другой важной настройкой является время засветки базовых слоев. В первую очередь эта настройка влияет на прилипание детали к столику. При малом времени засветки базовых слоев печать может оторваться от столика и остаться на пленке. Пересвет базовых слоев может привести к прилипанию первых слоев и низкой адгезией к ним последующих слоёв, в результате чего произойдет отрыв детали, чаще всего таким образом отрываются поддержки у основания.

Скорость поднятия и опускания детали

Параметр скорости поднятия столика очень важен для получения качественной боковой поверхности. Плавный отрыв позволит сохранить поддержки в целости и не допустить разрушения модели в процессе печати. Наиболее актуально это для мягких материалов, таких как HARZ Labs Dental Cast, Dental Pink Soft и Industrial Flex в которых природа материалов требует от них быть достаточно мягким.

Высота поднятия столика

В процессе печати деталь прилипает не только к столику, но и к пленке кюветы. Когда столик начинает подниматься пленка следует за моделью и, выгибаясь, отрывается от детали. Если выбрать слишком маленькую высоту подъема, то деталь попросту не оторвется и будет продолжать двигаться вместе с пленкой пока спустя несколько слоев не наберет нужную высоту и не оторвется от пленки. Естественно, такую печать можно будет смело отправить в брак.

Время задержки перед печатью

Многие пользователи пренебрегают данной настройкой, недооценивая ее влияния на результат печати. Для оценки влияния ее на качество печати необходимо немного разобраться в механике процесса. При опускании столика создается некоторое давление полимера на кювету, хоть оно и не велико, его хватает чтобы выгнуть экран принтера и увеличить зазор между столиком и пленкой кюветы. Соответственно если в этот момент начать печатать можно получить шершавую боковую поверхность изделия. Это связанно с тем, что материал все еще продолжает вытекать из-под столика, хотя при этом уже происходит засветка слоя.

Качество слайса детали

Проблема слайса детали в большинстве случаев возникает с моделями, полученными путем 3D-сканирования. На некоторых слайсах модели можно наблюдать перемычки и плоскости, которых быть не должно. В таких программах как, например, Exocad подобная проблема может возникать если экспортировать файл не для 3D печати, а например, для фрезеровки. В таком случае слайсер может трактовать оболочки не верно и начнет неверно интерпретировать модель.

Количество базовых слоев

Количество базовых слоев один из тех параметров, который зачастую переоценивается пользователями, и в большинстве случаев количество этих слоев завышается. Мы рекомендуем использовать 2-3 базовых слоя. Такое количество слоев необходимо чтобы компенсировать неидеальную параллельность столика и кюветы. Большее количество лишь увеличит длительность печати.

Аккуратное удаление изделия со столика

Аккуратное удаление модели со столика позволит сохранить ее форму и размеры для дальнейших операций, особенно это касается выжигаемых полимеров, таких как HARZ Labs Dental Cast, которые ввиду своей природы являются мягкими и могут быть легко повреждены при неаккуратном удалении со столика. Для отделения моделей от стола мы рекомендуем использовать тонкие канцелярские ножи.

Аккуратное удаление поддержек

Удаление поддержек прямо влияет на качество поверхности получаемого изделия. В первую очередь стоит обратить внимание на то, что поддержки удаляются перед дозасветкой. Если же удалять их после, то велика вероятность образования скола на поверхности изделия поскольку материал становится более твердым и хрупким.

Верный режим промывки изделия

Тщательная промывка изделия – важная часть процесса постобработки. Особенно важно это для стоматологических изделий, т.к. недопустимо попадание жидкого полимера в ротовую полость пациента.

Мы рекомендуем промывать модель в спирте, разделив эту операцию на 2 этапа:

• Промывка в грязном спирте

• Промывка в чистом спирте в ультразвуковой ванне

Разделение этой операции на два этапа позволяет экономить спирт и лучше отмывать детали

Прогрев модели заданное время в печи при необходимой температуре

Прогрев печатаемой модели позволяет снять внутренние напряжения, неизбежно возникающие в процессе печати. Помимо этого, прогрев способствует испарению спирта из модели после промывки, что так же положительно влияет на механические характеристики получаемой детали. Перегревать или передерживать деталь в печи также не стоит, это приводит к появлению трещин.

Правильная дозасветка изделия

Дозасветка – ключевой параметр постобработки полученной модели, если провести ее правильно, то изделие в полной мере набирает свои физико-механические свойства и может быть использовано по назначению.

Данная процедура позволяет окончательно полимеризовать весь объем материала в глубине детали, что обеспечивает необходимую прочность и твердость. Но дозасвечивать модель стоит в тех режимах, в которых рекомендует производитель полимера, так как излишнее время выдержки или неправильно подобранная длинна волн может погубить полученное изделие, сделать его хрупким или изменить цвет. Примером могут быть такие полимеры как Model White и Dental Clear. Если слишком длительное время засвечивать данные полимеры, то они могут изменить свой цвет, а именно пожелтеют.

Особое внимание стоит уделить таким ответственным моделям как временные коронки. Данные изделия изготавливаются из прочного и твердого материала HARZ Labs Dental Sand, что позволяет пациентам благополучно ожидать изготовления коронок длительного ношения без потери возможности принимать пищу. Но, если провести постобработку временных коронок неверно, например недосветить модель, то коронка не будет обладать требуемой прочностью и может разрушиться у пациента во рту.

Режимы постобработки для материалов HARZ Labs

Источник

Причины появления дефектов при печати 3D на принтерах DLP/SLA, варианты решения проблем

В процессе печати моделей посредством 3D принтеров DLP/SLA иногда появляются различные дефекты, проблемы. Рассмотрим самые распространенные варианты, способы их устранения.

1. Некачественное прилипание изделия к рабочей платформе принтера. (Модель прилипает к ванне, а не к столу) Во время печати при увеличении массы модели ее основание отклеивается от опорной поверхности, дальнейшая печать невозможна, процесс нужно начинать сначала. Причины этой проблемы следующие:

- На рабочей платформе имеются частички застывшего полимера, оставшиеся после предыдущего процесса печати. Избежать нарушения прилипания можно тщательной проверкой состояния платформы перед работой. Если имеются кусочки смол, их необходимо удалить.

- В контейнере для расходного материала есть повреждения. Эти дефекты являются препятствием для лазерного луча, в результате не происходит качественного затвердевания материала. Они появляются при механическом воздействии, иногда помутнения являются следствием излучения. Перед процессом печати нужно внимательно осматривать резервуар, оценивать его состояние. Если имеются повреждения, модель следует переместить в зону, где нет загрязнений, дефектов.

- Наличие сгустков, частиц отвердевших смол в материале. При использовании фотополимеров с к-л пигментами содержимое необходимо перед печатью тщательно перемешать, процедить. Это позволит удалить посторонние примеси, которые при обычном осмотре незаметны.

2. Деформация поддержек, их отсутствие. Существуют определенные нормативы для поддержек, обеспечивающих устойчивость модели. Минимальная высота элементов составляет 0,5 см, минимальные параметры угла нависания колеблются в диапазоне от 60° до 0°. Настройки печати позволяют корректировать этот показатель.

Отделение поддержек от модели. Такая ситуация возникает, если поддержек мало или их кончики имеют недостаточную толщину. Настройки принтера позволяют установить требуемые параметры, исключающие такую проблему. При необходимости устранить ее нужно:

- увеличить величину контакта соприкосновения модели с опорами;

- увеличить число поддержек;

- вручную добавить опоры, если в к-л они отсутствуют в проблемных зонах;

- запрограммировать корректное положение детали в проекции XYZ.

3. Наличие пропусков, отверстий или трещин в 3D изделии:

Причины появления дефектов, варианты устранения:

- Неправильное создание слоев в Gcode. Причиной нарушения являются: некорректная ориентация детали в плоскости XYZ, отклонения в obj, sti файле, сетке. Следует изменить ориентацию или исправить файл.

- Повреждение, загрязнение резервуара для расходного материала.

- Запыление, загрязнение зеркал в гальванометре, обеспечивающем направление лазерного луча.

4. Неровная поверхность, изъяны в виде впадин или выпуклостей.

Главной причиной этих дефектов являются препятствия на пути лазерного луча. Это могут быть:

- Грязь на стенках резервуара для расходного материала. Нужно осмотреть нижнюю плоскость поддона, убедиться, что на ней нет деформаций. Если поверхность загрязнена жировыми составами, их нужно удалить.

- Запыление, загрязнение зеркал, направляющих лазерный луч. Очищать их необходимо с максимальной осторожностью. При нарушении положения этих элементов принтер будет работать некорректно, придется проводить трудоемкую калибровку.

- Посторонние частицы в фотополимере. Перед печатью его нужно перемешать, удалить твердые фракции.

5. Отклонение разметов напечатанной модели от компьютерной 3D детали.

- Готовая модель может набухнуть из-за нарушения правил очистки с применением изопропилового спирта. Нельзя держать деталь в спиртовом составе более десяти минут.

- Всевозможные изменения геометрии модели возникают по причине разъюстировки оптики. В этом случае требуется проведение калибровки.

6. Некорректная твердость готовой 3D модели.

Проблема является следствием сниженной мощности луча из-за препятствий в виде дефектов, загрязнений, имеющихся на его пути.

Часто во время работы 3D принтера могут возникнуть проблемы из-за которых на готовой модели возникают дефекты. Или вместо аккуратного изделия, на столе внезапно оказывается пластиковая лапша.

По сути, причины возникновения дефектов, можно условно разделить на 2 вида — это физические и программные.

Физические — это те которые возникают из-за проблем с механикой или любых других причин которые можно устранить физически. К ним относятся проблемы с механизмами принтера (натяжение ремней, люфты), забитое или деформированное сопло, неправильная геометрия стола и т.д.

Программные — это дефекты которые возникают из-за неправильных настроек слайсера или реже ошибками в прошивке принтера. Например неправильно подобранная скорость печати, настройка ретрактов, неправильно выбранная температура для пластика и т.д.

Очень редко проблема может крыться в неправильной или “слетевшей” прошивке принтера (хотя обычно принтер тогда просто не запустится), перегреве некоторых плат в процессе печати т.д. Это скорее частные случаи, поэтому их мы рассматривать не будем.

Модель отклеивается от печатного стола или не липнет к нему

Это самая распространенная проблема 3D печати. У каждого 3D печатника был случай когда первый слой предательски скатывается цепляясь за экструдер или самое обидное — когда отрывает от стола частично напечатанную модель. Первый слой должен прилипнуть намертво иначе ничего не напечатается.

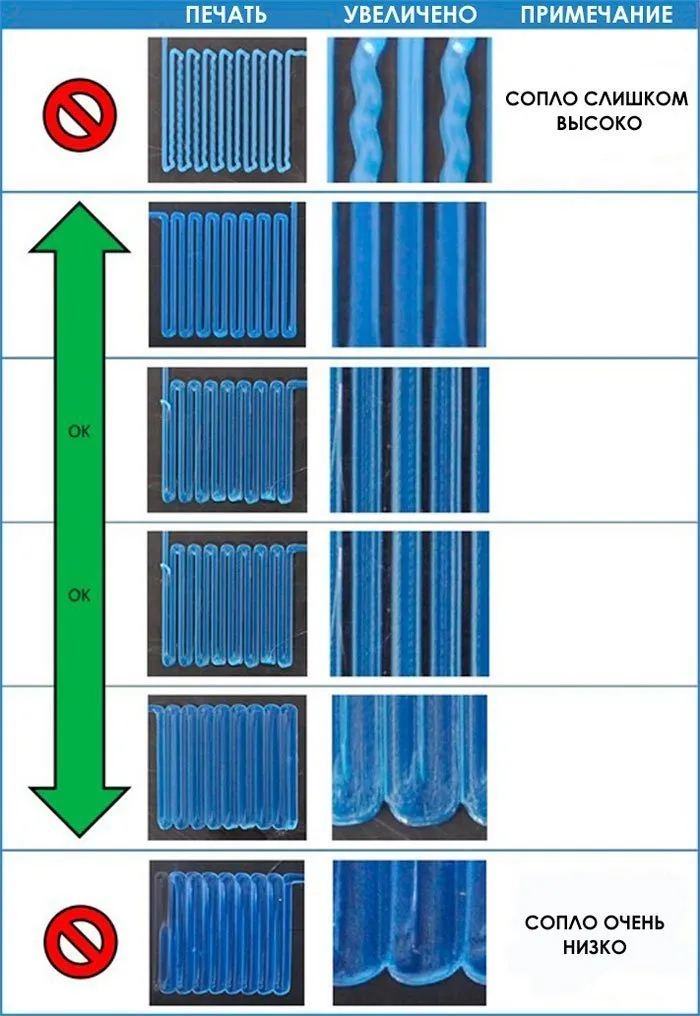

Слишком большой зазор между столом и соплом

Это самая распространенная причина. Нужно просто выставить правильный зазор между столом и соплом.

В современных принтерах часто используется система автокалибровки (автовыравнивания) стола или вспомогательная программа выравнивания стола. Для калибровки таких принтеров воспользуйтесь инструкцией. Если инструкции нет, ее можно скачать на сайте производителя.

Если у вас простой принтер без автокалибровки, самосборный или KIT набор, для калибровки используйте щуп или сложенный пополам кусочек бумажки. Щуп должен быть слегка прижат соплом к столу. Перед калибровкой стол и экструдер нужно нагреть. Поочередно выровняйте поверхность стола над каждым регулировочным винтом (их может быть 3 или 4) и только потом проверяйте центральную точку.

Если у вас не получается идеально выровнять поверхность стола попробуйте печатать на рафте. Рафт — это толстая подложка в несколько слоев которая печатается под моделью. Она поможет сгладить небольшую кривизну стола.

Небольшая шпаргалка для определения правильности зазора по первому слою

Пластик с плохой адгезией

Некоторые виды пластика из-за разных причин, например большая усадка, плохо прилипают к поверхности печатной платформы. В этом случае попробуйте использовать наклейки или специальные 3D клеи для улучшения адгезии между столом и первым слоем пластика.

На заре 3D печати проводились эксперименты с разными домашними рецептами 3D клеев. ABS разведенный в ацетоне, клей БФ, сахарный сироп и даже пиво. Некоторые эксперименты были удачны. До сих пор некоторые энтузиасты в качестве 3D клея используют некоторые виды лаков для волос или клеев карандашей. Но все же они уступают по своим свойствам промышленным 3D клеям.

Некоторые виды высокотемпературных пластиков с большим процентом усадки (ABS, Нейлон и т.д) могут отклеиваться от стола во время печати. Это происходит из-за неравномерного остывания и “сжимания” модели (нижние слои уже остыли, а верхние еще нет). Для таких пластиков нужно обязательно использовать 3D принтер с подогреваемым столом и закрытым корпусом.

Слишком низкая температура пластика

Чем сильнее разогрет пластик при выходе из сопла тем лучше он прилипнет к печатной платформе. Первые 5-10 слоев лучше печатать на более высокой температуре (+ 5-10 градусов) и отключить вентилятор обдува.

Неправильные настройки первого слоя (скорость и толщина)

Более толстый слой прилипает проще, поэтому стандартно первый слой имеет толщину 0,3мм. При увеличении скорости печати нагревательный блок может просто не успевать нагревать пластик до нужной температуры и он будет хуже прилипать к столу. Перед печатью проверьте в слайсере настройки скорости и толщины первого слоя.

От того как 3D принтер напечатает первый слой зависит очень многое. Старайтесь контролировать печать первого слоя и только потом оставлять принтер работать в одиночестве.

Пластик не давится из сопла

Принтер уже вроде начал печатать, но печатный стол остается пустым. Или часть модели не напечаталась.

Забитое сопло

В 3D печати сопло — это расходник. Сопла забиваются или изнашиваются (частота зависит от типа пластика). Самое простое — это заменить сопло. Но если под рукой не оказалось запасного — можно попробовать почистить старое. Для этого существует целый набор тонких иголок. Или можно разогреть забитое сопло выше температуры плавления пластика и “выжечь” засор. Но впоследствии все равно сопло лучше заменить.

Низкая температура сопла

Нужно повысить температуру экструдера в настройках слайсера или проверить исправность термистора и нагревательного блока. Иногда термистор может некорректно считать температуру из-за неисправности или неправильных настроек прошивки 3D принтера.

Если проблема возникла после замены термистора — обратитесь к производителю или почитайте статьи про PID тюнинг.

Пустой экструдер

При нагревании экструдера из сопла начинает сочится пластик. Из-за этого печатать экструдер может начинать полупустым. Из-за этого часть первого слоя не печатается. Можно продавить пластик вручную, просто протолкнув пруток в сопло. Или решить эту проблему программно — в слайсере добавить печать контура вокруг модели (одна линия).

Некоторые производители и 3D энтузиасты в начало каждого GCode добавляют печать линии на краю стола. Это сделано для того чтобы в сопле был пластик к началу печати модели.

Механизм подачи не проталкивает пластик

Пластик проталкивает к экструдеру механизм подачи — мотор с надетой на вал специальным шкивом. Если пластик по какой то причине не проталкивается (забито сопло, низкая температура экструдера и т.д) то шкив “прогрызает” пруток. Нужно протолкнуть пластиковый пруток руками или отрезать поврежденный кусок.

Слоновья нога

Первые слои модели получаются более широкими выступают за границы модели. Это происходит из-за того что верхние слои давят на первые, еще не остывшие и расплющивают их.

Высокая температура стола

Из за слишком высокой температуры стола нижние слои долго остаются мягкими. Попробуйте снизить температуру стола. Снижать лучше постепенно (с шагом в 5 градусов). Можно попробовать включить обдув при печати первых слоев.

Маленький зазор между соплом и печатным столом

Если, при печати первого слоя, сопло находится слишком близко к столу то лишний пластик будет вытесняться. После нескольких слоев это будет уже не так заметно, но может привести к эффекту “слоновьей ноги”.

Переэкструзия пластика

Когда материала выдавливается из сопла слишком много стенки модели получаются не гладкими, а бугристыми, с наплывами.

Решение программное — в настройках слайсера нужно выставить коэффициент подачи материала (текучесть) на меньшее значение. Среднее значение — 95-98%.

Стоит проверить диаметр прутка. Если его размер больше 1,75 то пластика будет выдавливаться больше чем нужно.

Недоэкструзия пластика

Пластика выдавливается слишком мало, из-за этого между слоем могут появляться щели. Готовая модель получится непрочной и хрупкой.

Неправильный диаметр нити

Проверьте в настройках слайсера диаметр нити. Иногда вместо популярного 1,75 по умолчанию установлен 2,85.

Неправильные настройки коэффициента подачи

Проверьте настройки текучести в слайсере. Среднее значение должно быть 95-98%.

Забитое сопло

Что то могло попасть в сопло и частично перекрыть выход пластику. Визуально пластик будет давиться из сопла, но в меньшем количестве чем нужно для печати.

Волосатость или паутинка на готовой модели

Из внешней стенки модели (чаще всего с одной стороны) торчат тоненькие ниточки пластика. Дефект появляется из за вытекания пластика из сопла при холостом перемещении.

Недостаточный ретракт