Автор:

Krusnik · Опубликовано:

Далее я буду писать исходя из сферической ситуации в вакууме: все функции PDM работают и все умеют им пользоваться.

Наибольший эффект заметен если у вас на предприятии есть унификация. И различные узлы используются во многих проектах. Если автор такого вот узла в один прекрасный момент поменяет в своём узле наименование — то конструктор, использующий этот узел в своей работе даже не заметит изменение. Новое наименование вставится автоматически в спецификацию. У нас в процессе согласования и последующей доработки одного такого источника питания, который используется в десятках заказов его наименование менялось 4 раза. Причем без предупреждения. Если бы не PDM — то конструкторы бы узнавали об изменении в замечаниях нормоконтроля. Что потянуло бы за собой поиски новой модели, замена этой модели в сборке, потом правка графики на чертеже и коррекция спецификации. Это занимает у нас примерно 8-16 часов. Сборки здоровые, пока сохранятся, пока всё перепроверишь… На данный момент проектов с таким источником питания — 72 шт. Т.е. правка документации займёт без PDM 72×16=1152 человеко-часа. С PDM это 16-24 человеко-часа. Нужно открыть каждую спецификацию, обновить, сохранить и закрыть.

Более удобный процесс согласования. Нажал кнопку — всё улетело на проверку. В обычной ситуации как правило требуется печатать документацию. На крупных проектах только распечатывание КД занимает 4-8 часов. Проверяющим тоже удобно. На e-mail приходит письмо, с указанием что нужно проверить. Если настроить папки в почтовом клиенте — то автоматом выстраивается очередь на проверку. Конструкторам и начальникам тоже гораздо проще контролировать на каком этапе сейчас КД. Просто смотришь на файл в PDM, а там написано: «на проверке у технолога.» Раньше у меня был ежедневный обход по отделам с вопросом: «Вы мои чертежи ещё не проверили?»

Почти во всех PDM есть одна полезная функция (в интермехе точно есть). Суть её заключается в том, что при определенных обстоятельствах PDM делает рассылку по почте определенным людям. Допустим я отправил чертеж на проверку. Проверяющий всё проверил и отправил дальше технологу. А вот технолог забегался и забыл. Чертеж в подвисшем состоянии. И если за неделю технолог не отправляет чертеж куда-либо (дальше на проверку, или назад на коррекцию) — то PDM шлет главному технологу письмо, что файл за не делю не был проверен. Если ещё неделю ничего не происходит — то письмо отправляется заму по производству и так далее вплоть до гендира. В разных PDM это называется по-разному. Я обычно называю эту функцию «дать пинка».

Автоматическое заполнение кучи полей в различных штампах (данные об изменении, инвентарные номера, даты и т.п.). Эффект довольно обширный, т.к. при настройке и автоматизации там резко исчезают ошибки. Следовательно вся документация становится качественнее. Уменьшается количество замечаний и согласование документов проходит быстрее. Конструкторам меньше исправлять, нормоконтролю легче проверять. Это ускоряет этап согласования примерно на 15-20 %.

Автоматическая генерация инвентарной книги. Архивным сотрудникам не нужно постоянно вписывать данные в эту книгу. Снижение трудозатрат архива.

Автоматическое ведение картотеки документов. Архивным сотрудникам не нужно постоянно вписывать применяемость в карточки. Снижение трудозатрат архива.

Сисадминам гораздо проще следить и управлять одним PDM сервером, чем зоопарком из приложений для тех же целей. Тут скорее прирост в качестве, т.к. сисадмины минимально разбираются в рабочих приложениях. На уровне установить — удалить. Здесь же вместо кучи скриптов и утилит один сервер, на который имеется документация. Можно выделить одного сисадмина по PDM, который сидит в IT отделе и не выходя из-за рабочего места может решать возникающие проблемы. В то время как без PDM нужно всем админам возиться с кучей приложений, которые ещё зачастую должны как-то взаимодействовать между собой.

По 5 и 6 пунктам мне трудно сказать какой эффект это приносит в цифрах, т.к. я не архивный сотрудник.

The motor cannot rotate at a specified speed. (A level not exceeding the SST level for the rotation command has existed continuously.)

1 Check and correct the load status.

2 Replace the motor sensor cable (connector JYA2).

Amplifier indication 31

NOTE

*1 Note that the meanings of the Spindle Amplifier indications differ depending on

which LED, the red or yellow LED, is on. When the red LED is on, the Spindle

Amplifier indicates a 2-digit alarm number. When the yellow LED is on, the

Spindle Amplifier indicates an error number that designates a sequence problem

(for example, when a rotation command is entered with the emergency stop

state not released).

See “Error Codes (Serial Spindle).”

*2 For serial spindle alarms with a number not listed, refer to the following

documents depending on the spindle motor to which a connection is actually

made.

SP9030 OVERCURRENTSP9032 SIC-LSI RAM FAULT

The motor cannot rotate at a specified speed. (A level not exceeding the SST level for the rotation command has existed continuously.)

The motor cannot rotate at a specified speed. (A level not exceeding the SST level for the rotation command has existed continuously.)

Spindle Amplifier indication 31

What are your Feelings

Still stuck? How can we help?

How can we help?

#1

OFFLINE

Rodriguezz

-

- Пользователи

-

- 4 сообщений

Абитуриент

- Пол:Мужчина

- Город:Пермь

- Из:Пермь

Отправлено 07 Июль 2014 — 01:04

В общем сначала появилась ошибка 9006 S-spindle error , было принято решение сделать обманку для термодатчика. Спустя недели 3 при длительной фрезеровке вылезла ошибка 9083, ее сбросил и затем при включении станка вылезла 9031. Сейчас ошибка 9031 вылазит постоянно при переключении РГ, либо при использовании приводного инструмента спустя минут 5 работы. У всех ошибок общая черта в тексте упоминается SPN 2. Меня пытаются убедить что SPN 2 — это противошпиндель, типа туда попала сож и датчик проржавел вот и пишет ….Как вылечить сатнок?

-

0

- Наверх

#2

OFFLINE

Rodriguezz

Rodriguezz

-

- Пользователи

-

- 4 сообщений

Абитуриент

- Пол:Мужчина

- Город:Пермь

- Из:Пермь

Отправлено 07 Июль 2014 — 19:21

Вызвали типа специалистов, которые заключили, что ошибки 9031 и 9083 следствие больших люфтов в РГ (в приводе от двигателя к приводному инструменту. Другие спецы, которые консультируют удаленно говорят, что люфт клинить двигатель не может. Пока причину точно не нашли.

-

0

- Наверх

#3

OFFLINE

ava78

ava78

-

- Пользователи

-

- 1 сообщений

Абитуриент

- Пол:Мужчина

- Из:Бобруйск

Отправлено 11 Октябрь 2020 — 13:39

Добрый день.

Ошибка 9006 S-spindle — как сделали обманку?

У нас проблема не с датчиком, а с самим входом

-

0

- Наверх

На чтение 13 мин. Просмотров 2 Опубликовано

Содержание

- Thread: Fanuc 0iMC -9031 Motor lock or V Sig Loss

- Fanuc 0iMC -9031 Motor lock or V Sig Loss

- Re: Fanuc 0iMC -9031 Motor lock or V Sig Loss

- Re: Fanuc 0iMC -9031 Motor lock or V Sig Loss

- Re: Fanuc 0iMC -9031 Motor lock or V Sig Loss

- Re: Fanuc 0iMC -9031 Motor lock or V Sig Loss

- cnc-club.ru

- Ошибки в FANUC Oi-TD

- Ошибки в FANUC Oi-TD

- Re: Ошибки в FANUC Oi-TD

- Re: Ошибки в FANUC Oi-TD

- Re: Ошибки в FANUC Oi-TD

- Устранение ошибок станков ЧПУ Fanuc

- Ошибка Fanuc DS0300

- Ошибка Fanuc DS0300 – села батарейка, что делать?

- О чём нам сообщает станок?

- Зачем нужна эта батарея и где она находится?

- На что следует обратить особое внимание?

- Какая последовательность действий?

- Как определить нулевое положение машинных координат?

- Корректировка Z координаты смены инструмента.

Thread: Fanuc 0iMC -9031 Motor lock or V Sig Loss

Thread Tools

Search Thread

Display

Fanuc 0iMC -9031 Motor lock or V Sig Loss

In MDI/Auto mode, only in case of one particular tool, when spindle speed is more than 1500 rpm, we find Load on spindle (L) as seen at the bottom of position screen to be shooting upto 164%(although tool is running on load ie not in touch with job) and hence trips with alarm 9031, we dont have this problem in case of any other tools even at 2000 rpm

We replaced tool with new one

Spindle Motor has timing belt and there is no gear box.

We can not doubt feedback, as no problem in case of any other tools even bigger than this one

With same set of toolings and same job being made since last 5 years

Re: Fanuc 0iMC -9031 Motor lock or V Sig Loss

9031 spn 1 motor lock alarm on fanuc control cnc mill

Re: Fanuc 0iMC -9031 Motor lock or V Sig Loss

Does the motor have dual winding contactor? It may be one ‘range’ contacts are bad.

Re: Fanuc 0iMC -9031 Motor lock or V Sig Loss

I would check the pullstud first, if it is different, it may lead to different travel of the collet mechanism

Re: Fanuc 0iMC -9031 Motor lock or V Sig Loss

In MDI/Auto mode, only in case of one particular tool, when spindle speed is more than 1500 rpm, we find Load on spindle (L) as seen at the bottom of position screen to be shooting upto 164%(although tool is running on load ie not in touch with job) and hence trips with alarm 9031, we dont have this problem in case of any other tools even at 2000 rpm

We replaced tool with new one

Spindle Motor has timing belt and there is no gear box.

We can not doubt feedback, as no problem in case of any other tools even bigger than this one

With same set of toolings and same job being made since last 5 years

TRY M 40

M 41

or check the motor

Источник

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Ошибки в FANUC Oi-TD

Ошибки в FANUC Oi-TD

Сообщение Костян челябинский » 12 сен 2016, 12:40

Re: Ошибки в FANUC Oi-TD

Сообщение odekolon » 12 сен 2016, 21:57

на самом деле, подозреваю, что крутые специалисты по фанукам , здесь не тусуются.

я к фануку подошел 2 недели назад, поэтому не стоит мои советы рассматривать как окончательные

сначала я бы почитал мануалы хотя бы отсюда

http://www.chipmaker.ru/files/file/10979/

у фануков, буква M в названии системы означает фрезерный а Т — токарный

таким образом, тебе нужны мануалы на FANUC 0i-D

в каждом мануале часто есть ссылки на другие мануалы этой серии. Дальше — гуглить «FANUC — код мануала — pdf»

потом осмотрел бы все вентиляторы, особенно на драйверах и сервах.

подобные сообщения, может генерить также программа электроавтоматики (PMC) — это «сердце» конкретного станка. ее пишет производитель конкретного станка под свое электрооборудование.

На моем станке — программа запаролена. может оно и к лучшему — сломать труднее.

если сообщения генеряться электроавтоматикой, то понять эти сообщения можно только прочитав РЭ на конкретный станок

но китайцы обычно ленятся писать подробно и понятно

в общем гуглить, читать, думать и опять гуглить..

ЗЫ

а может повезет и откликнется владелец такого же станка!

Re: Ошибки в FANUC Oi-TD

Сообщение Lexxa » 13 сен 2016, 15:22

1) проверить вентиляторы. Кроме вентиляторов на сервосистеме есть венттиляторы на самой чпу (это то что с экраном). Гарантированно один из них подклинивает — обычное дело, засирается все пылью. Достаточно продуть и протереть корпус, чтобы кыльчатка не застревала.

2) ошибки типа ошибка привода шпинделя. У фанука привод шпинделя цепляется не по FSSB а по отдельному кабелю. Кабель этот соединяет ЧПУ (то что с экраном) с приводом. Привода подач соединины последовательно оптикой. Частенько проблема в разъемах.

Более детально вы можете найти информацию в руководстве по тех. обслуживанию и в Connection Manual (hardware) на стойку 0i модель D, если не найдете — ищите на С, там практически все то же самое.

Успехов.

Re: Ошибки в FANUC Oi-TD

Сообщение Костян челябинский » 13 сен 2016, 20:59

Источник

Устранение ошибок станков ЧПУ Fanuc

ЧПУ станки Fanuc являются отличным оборудованием с большим количеством инструментов. Однако, как и любая другая машина, иногда все может пойти не так. Хотя в некоторых случаях ваш станок Fanuc требует капитального ремонта, а в некоторых случаях есть простое решение проблемы. В целях снижения уровня стресса, связанного с устранением неисправностей предлагаем элементарные решения для решения некоторых неисправностей Fanuc.

Ниже приведены наиболее распространенных ошибки, которые могут возникнуть

при работе со станком Fanuc, и способы их устранения.

Как устранить вращение мотора в противоположном направлении.

Многие люди думают, что если у вас есть двигатель, движущийся в неправильном направлении,

это проблема неправильного подключения. Это не всегда так. В цифровой сервосистеме переменного тока

ЧПУ создает форму волны, и именно датчик на двигателе контролирует направление вращения двигателя.

Вы не можете изменить фазу двигателя любым способом, кроме изменения настроики параметров.

Заданный вами параметр сообщает ЧПУ, является ли движение по часовой стрелке или

против часовой стрелки с точки зрения двигателя. Если двигатель не движется в нужном вам направлении,

вам необходимо откорректировать настройки параметров.

Возможная причина, по которой у вас может быть вращение двигателя оси

в неправильном направлении, заключается в том, что вы невольно включили выбор зеркального изображения.

Если выбрано зеркальное изображение, это меняет направление движения двигателя оси на противоположное.

Если ваш двигатель вращается не в ту сторону, и у вас правильно установлены все параметры, есть шанс,

что вы случайно активировали эту настройку.

Как исправить ошибку FANUC CNC: Сигнализация перегрузки по току

Более высокий, чем обычно, ток не является нормальным.

Если серводвигатель, контролирующий качество тока, обнаруживает шум в системе, он включает

сигнал тревоги и выключает систему. Сигнал тревоги перегрузок по току означает,

что через канал постоянного тока протекает слишком большой ток, что обычно указывает на короткое

замыкание в системе.

Если у вас имеется сигнализация об ошибке по току, некоторые распространенные причины:

- загрязнение и плохое охлаждение двигателя;

- неисправность сервоприводов;

- затупившейся инструмент;

- неисправные транзисторы могут привести к ошибке.

Ошибка превышения скорости движения

Причина, по которой возникает эта ошибка, заключается в том, что при выключении ЧПУ

в памяти сохраняется последняя положения оси двигателя. Если вы поставите новый или другой двигатель,

возникнет конфликт между новой позицией и позицией которую запомнил ЧПУ. Энкодер попросит вас изменить положение

машины после перезагрузки. Но когда вы попытаетесь выполнить повторное обращение к станку он

вернется к своему стандартному значению и из-за конфликта выдаст ошибку о превышении

скорости движения.

Чтобы устранить ошибку все, что вам нужно сделать, это выключить машину. Затем, нажимая кнопку «P»

и кнопку отмены, снова включите аппарат, продолжая удерживать клавиши нажатыми. Это приведет к тому,

что машина будет игнорировать любые сигналы тревоги до тех пор, пока первая нулевая исходная позиция

не будет завершена на этой оси. Это отменит тревожную сигнализацию.

Источник

Ошибка Fanuc DS0300

Ошибка Fanuc DS0300 – села батарейка, что делать?

О чём нам сообщает станок?

В первую очередь необходимо прочитать ошибки с экрана станка, которые можно открыть нажатием клавиши MESSAGE. Там могут быть ошибки следующего содержимого на разных языках:

- DS0300 APC ALARM : (X) AXIS NEED ZRN

- DS0300 APC АВ. С : (Y) НЕОБХ. ВОЗВР. В ИСХ. Т

- DS0307 (Z) APC ALARM : BATTERY LOW 1

- DS0307 (X) APC АВ. СООБ : РАЗР. БАТАР. 1

Вариантов отображения может быть значительно больше, в том числе и на китайском! “Кривой” перевод ошибок на русский порождает еще большее количество интерпретаций – это не важно! Если в списке ошибок встречаются слова BATTERY, БАТАРЕЯ, LOW, РАЗРЯЖЕНА, ZRN, ВОЗВРАТ В ИСХОДНУЮ ТОЧКУ и т.д… А также, всё это сопровождается перечислением координат X, Y, Z – значит причина установлена. Это может быть:

- Разрядившаяся батарея Fanuc (игнорирование предупреждающих сообщений)

- Неправильно заменённая батарея Fanuc (например, на выключенном станке)

- Отсоединение провода энкодера от серводвигателя (при ремонтах и техническом обслуживании)

Зачем нужна эта батарея и где она находится?

Первое и самое важное – Fanuc батарейка позволяет станку не забывать свои координаты при выключенном питании. Вначале, при понижении заряда батареи, станок выдаёт соответствующее предупреждающее сообщение. После первого появления сообщения о низком заряде батареи необходимо как можно скорее её заменить. Вы можете приобрести её у нас, написав нам по форме обратной связи или позвонив по телефону +7 (495) 211-51-66. Заменять батарею необходимо ТОЛЬКО НА ВКЛЮЧЕННОМ СТАНКЕ! Если сообщение было проигнорировано и батарею вовремя не заменили, то в последствии “слетает” машинный ноль станка и потребуется его повторная привязка, требующая ОСТОРОЖНОСТИ!

На что следует обратить особое внимание?

ВАЖНО. Во избежание серьёзных поломок оборудования рекомендуется визуально контролировать перемещаемые элементы станка на соударение. Для этого требуется снять защитные кожуха перепривязываемых осей. Отметку максимально возможного хода подвижного элемента можно определить по старым масляным следам на направляющих и гайке ШВП. Неправильная привязка осей относительно исходного нуля (с погрешностью более 5мм) может привести к вылету стола станка за свои механические пределы, так как при смещении машинного нуля поле допустимого перемещения смещается вместе с ним! После перепривязки осей ОБЯЗАТЕЛЬНО проверяйте максимальный ход по осям на маленьких скоростях.

Какая последовательность действий?

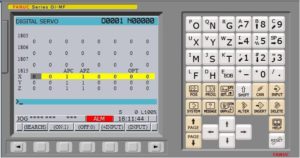

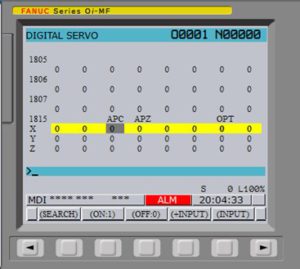

1. Переходим к параметру 1815 (MDI → SYSTEM → 1815 → SEARCH) – это параметр установки машинного нуля станка по координатам. На рисунке изображено исходное состояние параметра 1815. Если привязка машинных нулей “слетела”, то у Вас в столбце APZ будут стоять нули и это не должно Вас смущать.

2. Не забываем перед изменением параметров разрешить их редактирование ( MDI → SET/OFS → SETING → PARAMETER WRITE = 1 ). Заморгает ошибка “редактирование параметров разрешено” – это Вас также не должно смущать

3. Для начала изменения машинных координат необходимо в биты APZ и APC ввести нули, как на картинке и выполнить перезагрузку ЧПУ. Если Вам необходимо привязать только одну ось (например после ремонта или замены двигателя), то выполняйте данную последовательность только для нужной оси, а не для всех одновременно.

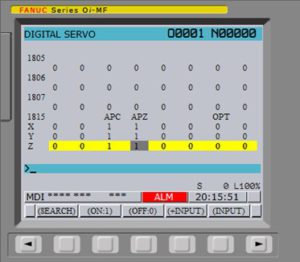

4. Возвращаемся к параметру 1815 и вводим в биты APC единичные значения. Введя значения снова производим перезагрузку ЧПУ.

5. Включив станок перемещаем оси в требуемое нам нулевое положение машинной системы координат (как определить точку машинных координат подробно изложено в следующем разделе). Перемещение станка осуществляется в режиме JOG при этом не рекомендуется использовать ускоренную подачу, так как в данном режиме ход осей не ограничен! Установив оси станка в нужное положение вводим единички в биты APZ и последний раз перезагружаем ЧПУ.

6. Все ошибки с экрана должны исчезнуть, но не спешите радоваться! Ещё нужно проверить правильность проделанных Вами действий! Для этого ознакомьтесь со следующим разделом статьи.

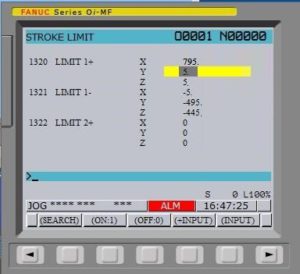

ВНИМАНИЕ. Изменение машинного нуля не приведёт к изменению параметров 1320 и 1321 (они отвечают за ограничения рабочей зоны станка и лимиты перемещений). Поэтому не забудьте их проверить и отредактировать при необходимости.

Как определить нулевое положение машинных координат?

Перед перепривязкой машинной системы координат (МСК) необходимо определить место, где будет находиться новый ноль станка. Для этого начнём с начала. Аксиомой является то, что привязать ноль МСК можно абсолютно в любое место. Нас ограничивают только геометрические параметры станка. Для простоты мы будем привязывать МСК в её предыдущее положение.

Исходными данными для определения этой точки будут значения, установленные в параметрах 1320 и 1321. Эти параметры определяли координаты, за которые станку нельзя было перемещаться. Своего рода программные концевики. При подходе стола к этим координатам ЧПУ останавливает сервопривод, что предохраняет станок от повреждения. Картинка и рисунок ниже помогут Вам понять, за что отвечают значения установленные в параметрах 1320 и 1321.

Взяв эти параметры можно рассчитать примерное положение МСК до проведения работ. При этом нужно понимать, что рабочее поле станка может отличаться от размера стола. На картинке рабочее поле станка показано красным прямоугольником. Центр прямоугольника будет соответствовать центру стола. Для большей точности можно нарисовать рабочее поле прямо на столе (маркером) и установить в шпиндель инструмент с острым кончиком (сверло). Кончик сверла необходимо подвести к точке найденного и отмеченного машинного нуля по осям X и Y, а ось Z поднять на максимальную высоту (разумеется не до столкновения гайки ШВП с опорой винта). Максимальную высоту имеет смысл проконтролировать по следам на направляющих.

Корректировка Z координаты смены инструмента.

Невозможно привязать машинный ноль строго в значение, где он был раньше. Поэтому точка смены инструмента также может сместиться! Смещение более 0.2 мм уже может стать причиной серьёзной аварии, поэтому после перепривязки машинного нуля по оси Z обязательно нужно перепроверить координату смены инструмента (параметр 1240)

Определяется необходимое значение в ручном режиме, путём подвода шпинделя в необходимою позицию по оси Z. Ни в коем случае нельзя менять инструмент в автоматическом режиме, до проверки правильности установленной координаты. На картинке показана правильная позиция смены инструмента, расстояние Т зависит от типоразмера конуса патрона.

Установив инструмент в нужную позицию считайте новые машинные координаты смены инструмента из меню POS. Полученные значения вводятся в параметр 1240.

Источник