О качестве перемещения объекта позиционирующей системой можно судить по точности позиционирования, точности повторяемости и углу отклонения. Самый критический аспект системы, если говорить о ее точности, это вид привода. Для преобразования вращения двигателя в линейное движение каретки в приводной системе используются шарико-винтовые пары, трапецеидальная резьба или зубчатые ремни. Кроме привода, крепеж и профиль линейных элементов также могут быть причиной ошибок точности. Следствием может быть угловое отклонение, негативно влияющее на общую точность системы. Неточности в приводных системах можно объяснить следующими причинами:

Ошибки кинематики

Кинематические ошибки позиционирования возникают, по существу, из-за погрешности шага ходового винта. Они сказываются непосредственно на результатах измерения.

Мертвый ход

Ошибки реверса при позиционировании могут иметь различную природу. Причинами могут быть зазоры и эластичность в сочетании с силами трения. Так называемая ошибка накопления вследствие смещения шарика при запуске шарико-винтовой пары с прецизионным преднатягом (с двумя точками контакта) также может приводить к ошибкам порядка 1 — 10 мкм.

Деформация механизма подачи под воздействием динамических сил

К изменению механизма подачи, по существу, приводят: инерционная сила при разгоне салазок, силы обусловленные технологическим процессом (если имеются) и силы трения в направляющих. Они приводят к смещению действительного положения линейных элементов относительно заданной позиции.

Силы ускорения

Типовая масса салазок и умеренное ускорение 2 м/с² приводят к отклонению в значениях перемещений от 5 до 10 микрометров, не распознаваемому системой вращения винт-привод. При более высоких значениях ускорения возрастает и отклонение.

Силы трения

Значения сил трения в направляющих, в зависимости от типа установки составляют от 1 % до 2 % нормальной составляющей силы для роликовых направляющих и от 3 % до 12 % нормальной составляющей силы в случае направляющих скольжения. Таким образом, при величине нормальной составляющей силы в 500 N деформация механизма подачи в следствии сил трения столь незначительны, что ими можно пренебречь.

Трение в гайке ходового винта

Как правило, в гайке ходового винта возникает большая часть трения системы подачи. Причина этого кроется в сложной кинематике гайки. На первый взгляд, вопреки движению качения шариков, происходит значительный вклад в трение скольжения. Наряду с микрозначениями пробуксовки вследствие относительного движения в деформированной зоне контакта, возникает и макропробуксовка вследствие ограниченных кинематических условий. Шарики не являются полностью ведомыми в канавках резьбы и испытывают биение, как „теннисные мячи в водосточной трубе». Следствием является постоянное столкновение и сдвиги шариков, а также их проскальзывание. Имеет место значительное трение между шариками из-за высокого удельного давления вследствие безсепараторного перемещения. Как и в любом радиально-упорном шарикоподшипнике возникает трение кручения из-за неперпендикулярно расположенной к оси вращения окружности касания шариков. Каждый шарик вращается в плоскости окружности касания. Новые исследования указывают на то, что движение шариков в резьбе возможно только из-за дополнительного скольжения, обусловленного шагом резьбы. Система возврата — особая проблемная зона приводов с шариково-винтовой парой. При каждом входе шарика в систему возврата, также как и при выходе из нее, характер движения шарика полностью изменяется. Среди прочего, энергия вращения шарика каждый раз должна заново возобновляться и гаситься. В противоположность нагруженному участку резьбы, шарики, поступая в систему возврата, не так ограничены в движении. Таким образом, исходя из соображения энергозатрат, система возврата является предпочтительным местом нахождения шариков. Без различных специальных приёмов для возврата шариков в резьбу в конце системы возврата, неизбежен затор шариков, который может привести к её полному зажиму.

Рис.1 Проблемные зоны привода с шарико-винтовой парой

Анализ ошибок

Основные определения:

Измерение физической величины означает экспериментальное нахождение значения этой величины в заданных единицах. Точное (истинное) значение измерения определить невозможно, поскольку не существует измерений без ошибок. Таковыми являются:

| Тип ошибки | Причина |

| Инструментальная ошибка | Неправильная калибровка |

| Человеческий фактор | Неверное считывание результатов, помехи |

| Методические ошибки | Некорректное проведение измерения |

Все ошибки можно разделить на систематические и статистические.

О систематической ошибке говорят, если при каждом измерении в одинаковых условиях результат отличается от правильного значения в одну сторону и на одинаковую величину. Эту ошибку можно заметить только в случае, если правильный результат известен. Типичной систематической ошибкой является погрешность градуировки измерительного прибора.

Как только систематические ошибки распознаны и при помощи метода сложения максимальных значений ошибок учтены их пределы, истинное значение величины измерения (без учета статистических ошибок) находится между E — ΔE и E + ΔE.

При статистической ошибке проведение повторного замера той же самой величины измерения при казалось бы неизменных условиях измерения не всякий раз будет приводить к повторению результата. Это можно объяснить различными факторами: например, трением, установкой отличной от оптимальной и т.д.

Многие причины статистических ошибок непосредственно измеряемых величин влияют друг на друга и приводят к результатам, отличающимся от измерения к измерению. Многократное повторение измерений позволяет более точно определить среднее значение величины. Серийные измерения величины позволяют определить не только ее среднее (арифметическое) значение, но и оценить достоверность измерения, вычислив среднеквадратичное отклонение.

Оценить статистическую ошибку можно на основании величин „среднего значения», „средне-квадратичного отклонения» и „доверительного интервала».

Среднее значение

Среднее значение величины серии из n измерений xi рассчитывается по следующей формуле

Формула 1

Формула 2

Поскольку на практике обычно имеют дело с конечным малым количеством измерений, а истинное значение неизвестно, все вычисления проводятся при помощи среднего значения .

Среднеквадратичное отклонение

Среднеквадратичное отклонение служит мерой вариабельности величины измерения. Каждое отдельное измерение xi отклоняется случайным образом от среднего значения. Диапазон, в который попадают все измерения, определяется как среднеквадратичное отклонение s. Среднеквадратичное отклонение s ряда измерений с n значениями вычисляется как квадратный корень из отдельных квадратичных отклонений, разделенных на (n-1). Измеряется в тех же единицах, что и сами величины.

Формула 3

Другая иногда используемая величина, относительное среднеквадратичное отклонение Sr, рассчитывается по следующей формуле:

Формула 4

При достаточно большом количестве измерений, некоторые значения встречаются чаще других, а некоторые, наоборот, весьма редко. Как правило, среднее значение встречается чаще остальных, а предельные — реже всех. Если в системе координат по оси абсцисс (x-оси) отложить значения измерений, а по оси ординат (y-оси) частоту встречаемости, то значения, как правило, скапливаются в средней части, а по мере удаления от среднего значения симметрично убывают. Образуется симметрично спадающая колоколообразная кривая с одной вершиной.

Этот случайный разброс последовательности измерений во многих случаях подходит под так называемое нормальное распределение. Оно устойчиво, симметрично и однозначно определено средним значением µ и среднеквадратичным отклонением σ. Серия измерений с конечным n не позволяет точно определить µ и σ, их заменяют и s.

Рис.2 Нормальное распределение

Расчет погрешностей

Значение экспериментально определяемой физической величины в большинстве случаев невозможно определить непосредственно, поскольку специальное оборудование не существует или недоступно. Необходимо измерить значение нескольких величин, которые, при подстановке в соответствующие физические формулы, дают возможность расчета искомой величины. Этот подход носит название косвенного метода измерения.

Если результат измерения есть функция нескольких измеренных величин, применяется правило расчета погрешностей. При расчете ошибки делят на систематические и случайные .

Систематические ошибки:

Систематические ошибки могут компенсировать друг друга. Малое количество систематических ошибок может сдвинуть результат в каком-то одном направлении. Этот случай даже более вероятен. Поэтому частичная компенсация систематических ошибок обычно не учитывается, а распространение погрешностей вычисляют при помощи сложения максимальных значений ошибок, которое, в свою очередь, является полным дифференциалом с суммированием по модулю. Систематическая ошибка Δy функции y = F (x1… xn) рассчитывается по следующей формуле:

Формула 5

Поскольку систематическая ошибка с равной вероятностью как уменьшает, так и увеличивает измеряемую величину, т.е. имеет место взаимная частичная компенсация ошибок, входящих в конечный результат, существует формула, учитывающая этот эффект. Если при нормальном распределении измеряемой величины известны стандартные отклонения s1…sn независимых друг от друга значений x1…xn, то стандартное отклонение результата измерения рассчитывается по следующей формуле:

Формула 6

Результат измерения y = F (x1…xj…xn)

Точность приводной системы:

При обсуждении точности приводной системы важны следующие термины:

| Параметр | Определение | Фактор влияния |

| Точность позиционирования | Максимальное отклонение между истинной и реальной позицией |

Точность линейного элемента, привода, двигателя дефекты винтовой пары, люфт в системе |

| Точность повторяемости | Способность системы многократно достигать заданную позицию в одном и том же направлении | Точность повторяемости линейного элемента/двигателя, трение |

| Разрешение | Минимальный достижимый прирост позиционирования |

Угловое разрешение двигателя, передаточное число, шаг резьбы |

| Мертвый ход | «Мертвое пространство» между движущимися частями | Износ/слабина между движущимися частями |

Абсолютная точность

Абсолютная точность указывает на отклонение между ожидаемой заданной позицией и средним значением реального положения, которое получается в процессе посещения заданной позиции с различных сторон(мультинаправленно). Термин «абсолютный» выражает отношение характеризующей величины к базовой системе координат системы. Абсолютную точность определяют как разницу заданного и реального положения системы позиционирования. Она описывается через среднее значение рассеивания плюс его диапазон.

Формула 7

G = ΔP ± R

Где: ΔP расстояние между заданной позицией и средним значением рассеивания.

R — диапазон рассеивания.

Точность повторяемости

Точность повторяемости указывает, насколько точно приводная система позиционирует при перемещении в одном и том же направлении и определяется как усредненное отклонение между заданным и реальным значением. Измерить точность повторяемости можно без привязки к системе координат, поскольку заданная позиция для сравнения не требуется. Наряду с однонаправленной точностью повторяемости, в специальных случаях говорят о двунаправленной точности повторяемости, когда перемещение в заданную позицию происходит с двух сторон.

Точность повторяемости — важная величина для описания позиционирующей системы. Она определяет разброс относительно среднего значения при множественном позиционировании. Разброс позиций описывается гауссовым или «нормальным» распределением. Среднеквадратичное отклонение — самый распространенный способ описания разброса для такого распределения. Стабильность определяется с помощью трех стандартных отклонений, т.н. « правило 3σ » с вероятностью 99,74% (следуя принятому в ISO определению).

Рис. 3

Нормами, определяющими точность системы приводов, являются:

- ISO 230-2;

- ASME B5.54.

Оценка ошибок позиционирования системы приводов

Разбор ошибок позиционирования является комплексной задачей и находится в тесной связи со структурой системой. Оценку точности проведем на следующем примере.

В нём мы рассмотрим 3-х координатную систему позиционирования (см. рис. 4). Влияние всех системных ошибок, в конечном счете, сконцентрировано на одной точке „самого внутреннего» линейного элемента. На данной точке приложения системы или центральной координате инструмента системы(Tool Center Point, TCP) закреплен груз(рабочий инструмент, в случае станка). Суммарную ошибку в этой точке системы можно разделить на компоненты пространственного вектора (x, y, z). В этом примере предположим, что TCP находится на конце оси Z. Компоненты пространственного вектора состоят из:

- Ошибка по направлению оси X;

- Ошибка по направлению оси Y;

- Ошибка по направлению оси Z.

Каждая из этих ошибок имеет статическую и динамическую составляющие.

Рис. 4 Пример для расчета точности некой системы

Статическая составляющая компоненты ошибки

- Разбор статических ошибок в направлении оси X

- Оценим возможный «перекос» оси Y. Пара кареток оси x перемещается не абсолютно синхронно. Следствием этого является смещение оси Y, которая отклоняется в плоскости оси X. Эту ошибку можно рассчитать при помощи подобных треугольников.

- Ошибка позиционирования по оси X есть сумма ошибки позиционирования привода плюс ошибок вследствие люфта оси Y.

- Теоретически, существует еще одна ошибка, влияющая на смещение из-за вертикального положения оси Z. Соответственно, эта ошибка вносит свой вклад в компоненты ошибок осей X и Y. Эта ошибка пренебрежимо мала и на практике не учитывается.

- Статическая суммарная ошибка по направлению движения оси X, таким образом, есть сумма ошибки позиционирования линейного элемента, служащего осью X, и ошибки «перекоса» оси Y.

- Разбор статических ошибок при движении по оси Y

- Статическая суммарная ошибка при движении оси Y, таким образом, есть ошибка позиционирования линейного элемента, служащего осью Y.

- Разбор статических ошибок при движении по оси Z

Статическая суммарная ошибка при движении оси Z состоит из следующих компонент:

ошибка позиционирования линейного элемента, служащего осью Z

максимальный прогиб оси X

максимальный прогиб оси Y

Прогиб зависит от геометрии, типа и материала линейного элемента, а также от позиции нагрузки. Приближение прогиба можно рассчитать по следующей формуле:

Рис. 5

где

F — сила [N]

L — расстояние между опорами [m]

E — модуль эластичности [N/mm²]

I — момент инерции площади [cm4 ]Динамическая составляющая ошибки

При коротких рабочих циклах время восстановления системы сокращается. При этом могут возникнуть ошибки точности, которые объясняются инерционными силами. Их можно учесть, представив прогиб как результат совместного действия статических сил и сил инерции.

Общая методика разбора позиционируемости линейных модулей

Для каждого линейного элемента проводится по 9 серий измерений. Временной интервал между двумя измерениями — 1 час. Каждая серия измерений состоит из 10(или >10) последовательных измерений позиций в трех положениях: 1/5, 1/2 и 4/5 длины прохода. При этом вычисляют значения для следующих величин:

- Среднеквадратичное отклонение ошибки позиционирования: среднее значение отклонения при каждом из 10 измерений — Mi

- Поле рассеивания: +/- 3 кратное среднеквадратичное отклонение десяти измерений.

- Максимальное и минимальное среднее отклонение: Mi min; Mi max для каждой из трех позиций.

- Среднеквадратичное отклонение из 90 измерений для каждой из трех заданных позиций.

- Для каждой из трех позиций строится следующий график:

Рис. 6 - Выясняются максимальное и минимальное отклонения для каждой серий измерений:

max M = Mi max + 3S²q ; min M = Mi min — 3S²q

Максимальное рассеивание для каждой из позиций — разность между max. M и min. M. - Максимальная ошибка ошибка позиционирования (абсолютная точность) — это

max abs (max M, min M).

Источник — industrialauto.ru

-

Sulfur

- Сообщения: 34

- Зарегистрирован: 30 окт 2013, 20:08

C2000 проблемы с режимом позиционирования.

Имеется C2000+ плата резольвера+асинхронный двигатель с резольвером.

Режим управление двигателем — векторный с энкодером (00-11=3). Статическое и динамическое автотестирование происходит нормально, без ошибок.

Далее начинаются чудеса.

В режиме позиционирования (00-10=1) что позиционирование, что JOG в любом направлении завершаются ошибкой по превышению момента. Позиционирование относительное, одна координата. Игры с резольвером ни чего не дали.

В режиме управления скоростью (00-10=0) привод работает отлично, без всяких превышений момента.

Наблюдаю интересную ситуацию: Привод настроен на работу в режиме позиционирования. После подачи питания на привод имею ошибку по моменту. Переключаюсь в режим управления скоростью, туда-сюда вручную покатаюсь, переключаюсь обратно в позиционирование, и всё начинает работать идеально. Т. е. никаких превышений момента в режиме позиционирования. После снятия питания и последующего включения ситуация повторяется.

Версия ПО привода 2.04. На приводах с ПО 2.02 такой ситуации не наблюдалось в принципе.

Что я не так делаю? Или что делать с ПО привода?

Могу приложить файл с параметрами из VFDSoft, если нужно будет.

-

Sulfur

- Сообщения: 34

- Зарегистрирован: 30 окт 2013, 20:08

Re: C2000 проблемы с режимом позиционирования.

Сообщение

Sulfur »

Павел51 писал(а):Вообще то резольвер и энкодер это разные вещи, и кто сказал что резольвер можно подключать к плате энкодера этого ПЧ.

Плата расширения стоит соответствующая, для резольвера.

В выборе режима работы нет опции «с резольвером», есть только «с энкодером». Как я предполагаю, плата превращает резольверный сигнал в энкодерный с разрешением 4096 линий. Лично запускал уже пять приводов с резольверами, три из которых в режиме позиционирования. Затык только с этим.

bayk писал(а):Мне чисто интересно, зачем вы пишите этот вопрос на неофициальном форуме, а не отправляете все это дело в офф. Техподдержку!?

Здесь удобнее. Там только письмом. Если прижмет, то обращусь туда.

-

Aeroplan

- Сообщения: 284

- Зарегистрирован: 17 окт 2013, 11:39

- Откуда: Санкт-Петербург

Re: C2000 проблемы с режимом позиционирования.

Сообщение

Aeroplan »

Если три из четырех приводов при одинаковых условиях работают, а четвертый не работает — значит логично предположить проблему конкретного привода.

Я думаю, Вам уже пора обращаться к поставщику или к официальной техподдержке. Тут в данном конкретном случае Вы рискуете потерять время… Я вообще сомневаюсь, что кто-то из здесь присутствующих уже реализовывал Вашу непростую схему управления.

Именно поэтому мы с удовольствием почитаем историю о том, чем разрешился Ваш вопрос… Для опыта, так сказать…

Оценивая ошибку позиционирования при адаптивном управлении вида (5.20), (5.21), получим [c.142]

Недостатками являются необходимость использования специальных устройств потребность в дополнительной площади размерная цепь все же остается достаточно сложной не компенсируются ошибки позиционирования, поворота револьверной головки, установки державки инструмента в головке и др. не могут быть в полной мере реализованы преимущества МНП, ибо поворот пластин осуществляется вне станка при снятом блоке. [c.111]

Из всех циклических ошибок наибольшую величину имеет ошибка с частотой вращения гидроусилителя. Износ ходового винта увеличивает ошибку позиционирования в несколько раз (табл. 30). [c.151]

Случайную составляющую ошибки позиционирования, которую трудно учесть и исправить, дает случайная часть ошибки системы управления стт и неопределенность величины тормозного момента стм, обусловленная дисперсией сил трения [c.80]

Ошибка позиционирования в файле [c.887]

Основные преимущества, приобретаемые благодаря использованию контрольных щупов, это экономия времени и повышение точности. Время можно сэкономить за счет нескольких рациональных действий в процессе производства детали. Наиболее очевидное из них-снижение потребности в ручных процедурах контроля, которые обычно следуют за операциями механической обработки. По мере совершенствования методов автоматического контроля в процессе обработки объем труда, утомительного для людей, существенно уменьшается. Другой источник экономии времени-снижение числа установок и выравниваний детали на рабочем столе станка (контрольный щуп используется для определения величины сдвигов, компенсирующих ошибки позиционирования) и сокращение продолжительности операций повторной обработки (контроль с помощью щупа производится, пока деталь еще установлена в станке). Повышение точности процесса измерений достигается за счет структурной жесткости станка измерения с помощью контрольного щупа, установленного в шпинделе, как правило, более точны, чем традиционные методы определения размеров детали. Более того, точность измерительной системы с контрольным щупом существенно превосходит точность самого процесса механической обработки. [c.251]

Контрольные щупы, используемые для выполнения измерений в процессе обработки (что компенсирует ошибки позиционирования инструмента), становятся элементом системы адаптивного правления. Переменной, характеризующей процесс, в данном случае служит отклонение размера детали от заданной величины, вызываемое износом режущего инструмента, неточностями фиксации деталей или другими ошибками. Для коррекции этих ошибок система производит необходимые уточнения расчетной траектории движения инструмента. [c.251]

МИ, механическая конструкция манипулятора должна обеспечить рабочему органу три степени подвижности. На рис. 91 приведены три системы координат декартовы (а), сферические (полярные) (б) и цилиндрические (в), применяемые при конструировании различных манипуляторов. Суш ествуют манипуляторы, работающие в угловой системе координат (см. ниже, рис. 92, а), а также манипуляторы, сочетающие различные системы координат. Получение нужной траектории движения рабочего органа часто требует двух и более одновременно управляемых движений по степеням подвижности. При выполнении многих работ достаточно двух линейных и одной угловой степени подвижности манипулятора или двух угловых и одной линейной, или лишь двух линейных (при работе по плоскости). Малое число степеней подвижности манипулятора определяет относительную простоту его конструкции, эксплуатации и ремонта, малую ошибку позиционирования. Вместе с тем часто бывает необходимо увеличить число степеней подвижности рабочего органа манипулятора (особенно для универсальных роботов). Такие манипуляторы имеют пять, шесть, а некоторые и семь степеней подвижности. Это необходимо, в частности, в тех случаях, когда нужно по-разному на разных переходах операции ориентировать рабочий орган в одной и той же точке зоны обслуживания. [c.200]

Блок функционального управления по командам скорости Ур и положения при разгоне Хр, выдаваемым микропроцессором, вырабатывает текущее положение х,р робота во времени и ускорение ау, позволяющее нейтрализовать рост ошибки в цепи обратной связи. Блок I содержит компаратор 2, который сравнивает заданное значение скорости Ур с текущим значением и в зависимости от имеющегося рассогласования (Ор т) посылает импульсы из тактового генератора 1 в реверсивный счетчик приращения 4. В случае равенства Ур — переключатель занимает центральное положение. При этом импульсы в счетчик не передаются, и он показывает постоянное значение, соответствующее движению руки с постоянной скоростью. В период торможения скорость плавно уменьшается по оптимальному закону. Значение оптимальной скорости VI, как функции пройденного пути Хр — л ,) хранится в ОЗУ 3. Дискретное значение скорости от компаратора 5 передается через переключатель 5з на преобразователь цифра аналог 6 для последу ющего дифференцирования в блоке 7 и получения сигнала ускоре ния Ах, необходимого для разгона двигателя и формирования отклика из блока II. Кроме того, сигнал Ст позволяет уменьшить ошибку позиционирования. Для формирования значения пройденного пути предназначены АЦП 8 и счетчик 9. [c.124]

ОНИ в значительной мере определяют ошибку позиционирования, т. е. интервал, в пределах которого находятся отклонения действительного размещения рабочего органа робота от заданного. [c.19]

Ошибка позиционирования промышленного робота зависит от механического манипулятора, системы приводов, устройства управления, а также от оператора, обучающего робот. Составляющая ошибки позиционирования, обусловленная несовершенством механической конструкции манипулятора, является, в свою очередь, результатом действия нескольких причин люфта в сочленениях и направляющих, упругих деформаций, вибрации. Вибрации рабочего органа при резкой остановке приводят к динамической ошибке, которая может быть уменьшена надлежащим торможением перед остановкой. Конструктивно величину вибраций можно снизить, увеличив жесткость манипулятора и, если это возможно, введя демпферы. Упругие деформации должны быть учтены при разработке робота, поэтому в хорошей конструкции они не сказываются. [c.19]

Составляющая ошибки позиционирования, обусловленная наличием люфтов, существенна. Особенно неблагоприятно то обстоятельство, что в процессе эксплуатации промышленного робота люфты неизбежно возрастают вследствие износа. Не вдаваясь в детальный анализ, заметим, что износ механизма вращательного движения увеличивает ошибку в большей степени, чем такой же износ механизма с поступательным перемещением. Сравнивая раз- [c.19]

Однако процесс обучения связан с появлением субъективной ошибки, возникающей вследствие неточного позиционирования инструмента в процессе обучения. Эта ошибка войдет в качестве составляющей в полную ошибку позиционирования, так как промышленный робот может воспроизвести только те позиции, что заданы ему при обучении. [c.42]

Имея передаточную функцию промышленного робота и учитывая свойства самонастройки человека-оператора, можно найти ошибку позиционирования при обучении, соответствующую выбранному воздействию. Далее следует свести эту ошибку к минимуму средствами коррекции динамики робота. [c.43]

Особенностью промышленного робота, выполняющего контактную точечную сварку, является напряженный режим его работы. Контактная сварка точки представляет собой довольно быструю операцию, измеряемую долями секунды. Соображения производительности требуют, чтобы время перемещения не было большим по сравнению с временем сварки. Это означает высокую скорость перемещения, которая приводит к появлению вибраций сварочных клещей при выходе в очередную позицию. Вибрации увеличивают износ механизма и обусловливают динамическую составляющую ошибки позиционирования. Поэтому, чтобы повысить скорость сварки, следует принять специальные меры по подавлению этих вибраций. [c.97]

Подобная механическая конструкция представляет собой низкочастотную колебательную систему с невысоким демпфированием, переходной процесс которой при остановке привода проявляется в виде низкочастотных затухающих колебаний. Колебания рабочего органа при подходе к позиции для сварки вносят динамическую составляющую ошибки позиционирования и оказываются существенной помехой при быстром темпе смены позиций. Именно они ограничивают скорость обработки при ведении роботом контактной точечной сварки. [c.100]

Рассмотрим случай повторяющегося позиционирования единственной сварной точки. Суммарная ошибка размещения сварной точки слагается из трех составляющих ошибки позиционирования робота, погрешности заготовки и ошибки в фиксации заготовок. Все эти ошибки являются случайными величинами, распределение которых можно полагать нормальным. [c.108]

Пусть а — средняя квадратическая величина ошибки позиционирования промышленного робота — средняя квадратическая величина погрешности детали V — средняя квадратическая величина ошибки в фиксации детали. Последние две величины целесообразно объединить, так как они составляют ошибку расположения шва, которая характеризует возможности производства. [c.108]

Циклические ошибки позиционирования могут возникать по различным причинам. Одна из них заложена в принципе работы измерительной системы и в самой измерительной системе. К ошибкам измерительной системы относятся ошибки самого датчика и погрешности подаваемого синусоидального напряжения фазовой [c.152]

Угловое отклонение имеет две составляющие Е — отклонение позиционирования оси инструмента ДР — отклонение позиционирования инструмента, которое включает в себя ошибку позиционирования по Г-оси (ЛЯт) и ошибку позиционирования по R-o n Rr). Если обозначить максимальную ошибку по 2/ -осям [c.153]

Таким образом, точность фрезерования зависит от многих факторов, причем решающее значение оказывают ошибки позиционирования по отдельным осям. [c.154]

Если рассмотреть реальную машинную координатную систему (например, с тремя осями X, У, Z), в которой происходит пространственное перемещение от точки А к точке В, то имеет место опре-ленная ошибка — позиционирование происходит не в точке В, а в точке j. Разница представляет вектор ошибки с соответствующими составляющими. Это объясняется ошибками в движениях рабочих органов станка. Например, суппорт кроме желаемого чисто поступательного движения, параллельного оси, совершает два дополнительных поперечных смещения (также прямолинейных) и три вращательных, которых избежать полностью не удается. Необходимо также считаться с тем, что масштабы в машинной системе также имеют ошибки. Таким образом, каждая машинная ось дает шесть ошибок. Далее, все три машинные оси не строго ортогональны, вследствие чего появляются три ошибки в ортогональности. [c.155]

Внедрение роботов в автоматизированные технологические процессы предъявляет к ним высокие требования по точности позиционирования и быстродействию. Условия работы механизмов промышленных роботов еще мало изучены, поэтому неизбежны ошибки при их проектировании, а также неполное использование имеющихся возможностей повышения точности, быстродействия, грузоподъемности и др. [c.55]

Сначала предполагалось, что параметрические возмущения отсутствуют, т. е. т = . Управление формировалось согласно формуле (5.12), где Tj = — 2/, Га = — /, / — единичная 3×3-матрица. Характер затухания динамической ошибки в процессе позиционирования представлен на рис. 5.1. Как видно из рисунка, динамические ошибки по каждой координате меняются одинаково, что соответствует диагональному виду матриц коэффициентов усиления Fi и Fj. В этом случае уравнение динамики манипулятора (5.1), (5.12) распадается на три независимых одинаковых линейных дифференциальных уравнения второго порядка по каждой обобщенной координате. Благодаря этому обеспечивается полная нейтрализация перекрестных связей в каналах управления. [c.145]

Для уменьшения времени позиционирования (при сохранении апериодического характера затухания динамической ошибки) в тех же условиях моделировался стабилизирующий закон управления (5.12) с диагональными матрицами коэффициентов усиления вида Fj = — 10/, Га = 25/. Характер затухания динамической ошибки в этом случае показан на рис. 5.2. Из сравнения полученных переходных процессов видно, что период позиционирования манипулятора с заданной точностью тем меньше, чем глубже отрицательная обратная связь в законе управления (5.12) (точнее говоря, чем левее от мнимой оси лежат корни характеристического уравнения, полученного на основе матричных коэффициентов усиления Fj, Fj). Для матриц Fi, Fj из первого эксперимента все корни характеристического уравнения совпадают и равны —1, а для матриц Fi, Fa из второго эксперимента они равны —5. [c.145]

Суммарные погрешности при изготовлении деталей и сборке узла, отклонения в приспособлении, ошибки при позиционировании руки робота могут привести к неправильной укладке сварного шва. Поэтому для направления сварочной головки по линии стыка деталей и обеспечения постоянного расстояния от горелки до изделия применяют различные датчики положения сварочного инструмента, отличающиеся принципом действия. По способу отыскания линии сварного соединения датчики разделяют на контактные и бесконтактные. Контактные датчики (рис. 172) снимают информацию о месте укладки шва, используя свариваемые кромки или линию сплавления валика с кромкой. Контактные датчики с копирными роликами могут быть соединены со сварочной горелкой жестко или гибко — через управляющее механическое устройство для смещения горелки в нужном направлении. Пневматические и электромеханические датчики содержат копирующий элемент — щуп, который под действием пневмоцилиндров, пружин или собственной массы прижимается к копирующей поверхности с небольшой силой I…IO Н. Копирование осуществляют впереди места сварки или сбоку от него. Преобразование механического сигнала в электрический [c.330]

Функции станочника упрощаются и сводятся к установке и съему детали, контролю за циклом обработки, смене инструмента. Благодаря автоматическому позиционированию устраняются ошибки оператора при установке координат. Коэффициент использования станков с ЧПУ выше, чем универсальных, благодаря сокра- [c.113]

Полный никл изготовления поперечины осуществляется за два поворота стола. При горизонтальном положении планшайбы оператор собирает балку из двух гнутых швеллеров, полученных методом горячей штамповки. В этом случае зазор в стыке может достигать 2 мм, а ошибка позиционирования свариваемых кромок после поворотов стола и наклона планп1айбы на 90° составляет +4 мм. Сварка такого стыка навесу с поперечными колебаниями электрода позволила обеспечить проплавление не менее 50%, что удовлетворяет требованиям технических условий на это соединение. После поворота планшайбы на 180° выполняется второй стыковой шов. [c.99]

При позиционном управлении основной целью введения обратных связей является уменьшение ошибки позиционирования, под которой обычно понимается какая-либо мера, определяющая расстояппе между действительным и программным положениями системы. [c.104]

Точность позиционирования характеризуется ошибкой, с которой воспроизводится заданная позиция. Под ошибкой позиционирования робота понимают обычно статическую ошибку, компоненты которой обусловлены несколькими причинами различного рода. В промышленных роботах с системой приводов замкнутого гипа основные составляющие ошибки определяются датчиками обратной связи и точностью слежения. В разомкнутых шаговых шйтемах они определяются силовыми редукторами и величиной здиничного шага. Величина ошибки позиционирования составляет, как правило, от 0,5 до 3 мм. [c.51]

О, и при точном обучении робота по эталону ошибка пози-дионирования робота с жестким управлением не выйдет за пределы допуска при условии, что бр < бз (рис. 77, а). Если же б Ф О, то возможны случаи б < бз б = бз б > 63. В первом случае ((рис. 77, б) точечную сварку может обеспечить робот с жестким управлением, ошибка позиционирования которого составит бр < < бз — бд. Если же б = бз (рис. 77, в), то параметр бр = О, т. е. сварочный робот с жестким управлением должен работать с лулевыми ошибками позиционирования. Практически такой робот построить не представляется возможным. Это приводит к необходимости применять адаптивный робот, который должен автоматически корректировать программу работы по величине смещения детали осуществлять сварку в области точки С — То же самое относится и к случаю, когда б > 63 (рис. 77, г). [c.184]

Ошибки позиционирования могут быть случайные, которые не повторяютс я по мере перемещения узлов станка, и циклические, повторяющиеся с постоянным шагом. Второй вид ошибок оказывает наибольшее влияние на качество обрабатываемых заготовок, так как образующиеся отклонения периодически повторяются. [c.152]

В системах позиционирования предусматривается настройка упоров — возмо кность регулирования их положения. Ошибки нозиционирования определяются погрешностями настройки податливостью механической системы, в том числе элементов, фиксирующих упор нестабильностью нринсимного усилия, возникающего между фиксируемым исполнительным звеном и унором. В целях повышения стабильности усилия прижима в приводе часто используются устройства ограничения момента, в частности, применяются фрикционные муфты с встроенными механизмами свободного хода, обеспечивающими расклинивание механизма при отводе узла от упора [18J. Упрош,ен-ная схема системы позиционирования с унором У и устройством ограничения момента У О показана на рис. 40. Здесь Д — двигатель, Р — редуктор, П — ползун (исполнительное звено, фиксируемое упором). [c.118]

В связи с широкой автоматизацией технологических процессов в различных отраслях промышленности значительно увеличилось количество автоматов, включающих механизмы позиционирования. Возросли требования к этим механизмам, в первую очередь, по точности и быстродействию. Все это определило повышенный интерес к теоретическому и экспериментальному исследованию механизмов позиционирования машин-автоматов. Значительно расширяется область применения этих механизмов в связи с автоматизацией загрузки оборудования, сборочных процессов, упаковки и широким применением для этих целей автоматических манипуляторов (промышленных роботов). Условия работы механизмов позиционирования здесь еще менее изучены, что определяет ошибки при проектировании и недоиспользование имеющихся возможностей по повыгпеншо точности, быстродействия и грузоподъемности манипуляторов. [c.3]

Под точностью работы питателя позиционирования понимают степень < оответствия действительного положения заготовки в зоне обработки заданному положению. Точность работы питателя определяется суммарной ошибкой положения заготовки относительно заданного положения и зависит от различных факторов закона движения захватного органа питателя и максимальных скоростей и ускорений его рабочего перемещения способа базирования заготовки в рабочей зоне раз- [c.300]

Разомкнутый привод основан на том, что двигатель (задающее устройство), перемещаясь на строго заданный путь, должен через кинематическую цепь привода на тот же путь переместить узел станка. Существенное влияние на точность позиционирования оказьшает конечный этап пути подвода узла к заданному положению с некоторой скоростью V (рис. 57). В некоторый момент времени Т вращение прекращается и включается тормозной режим, при котором скорость снижается до нуля. Конечное положение, а следовательно, и точность позиционирования зависят от ошибки срабатывания системы управления и ошибки на пути торможения [c.80]

Точность позиционирования 6 ,. определяется статическими погрешностями датчика обратной связи, ошибками задания программы, зазорами в кинематических передачах, силовой погрешно- [c.140]

Защиты» позволяют избежать опасных ситуаций, которые могут быть вызваны ошибкой оператора или включением неправильного хщкла. Все позиционирование в процессе правки осуществляется в режиме «Tea h in Zyklus», что делает невозможным [c.210]

Приветствую всех, с Новым годом и все такое…

Проблема следующая:

в процессе работы ЧПУ-плазмореза периодически (достаточно часто, чтобы появилась необходимость разобраться с этим) драйвера сервомоторов вылетают в ошибку. Причем ошибка появляется на разных осях в произвольном порядке.

«Err 020». В мануале на русском эта ошибка называется «рассогласование превышено», в английском варианте «Position error exceeds the limit». Кстати, Перед тем, как появляется эта ошибка, на дисплее драйвера число резко увеличивается (обычно там 0, а при движении не более +-20), и сервомоторы начинают неприятно «выть». Т.е. видно, что некая ошибка накапливается сначало медленно, потом лавинообразно и превышает заданный предел (1000). Чтобы сбросить ошибку, приходится перегружать станок (тупо вкл/выкл).

Ну еще стоит отметить, что эти ошибки чаще появляются при резке сложных контуров на больших скоростях.

Конкретика:

1. Плазморез китайско-кустарного происхождения, куплен на барахолке в Урумчи, поэтому никаких инструкций и общения с производителем нет в помине.

2. Драйвера стоят Leadshine Easy servo HBS2206 (аналоги ES-DH1208 и ES-DH2306) мануал — http://darxton.ru/fi…e/ES-DH2306.pdf

3. Ось Х — один двигатель через зубчатый ремень — двигается по направляющим на линейных подшипниках. Ось Y — портального типа, два двигателя с разных сторон балки, так же через зубчатый ремень, направляющие/линейные подшипники.

Изучение форума и теории, анализ всевозможных фактов наталкивают на мысль, что механика тут не причем. Похоже эта ошибка позиционирования, которая появляется в процессе работы ПИД-регулятора в драйвере («перелеты и недолеты»). Из того, что мне удалось найти на форуме, предполагаю, что можно попробовать «покрутить» настройки самого драйвера — увеличить Kp, Kv и уменьшить Kd и т.п., что возможно избавит от вышеописанной проблемы (ну или хотя бы уменьшит частоту появления этого глюка).

Но вот нигде не нашел практических советов или описания процесса настройки подобных драйверов для устранения похожих ошибок.

Вопросы:

1. Стоит ли пробовать изменить параметры вышеперечисленных коэфицентов? Поможет ли изменение настроек драйверов в решении моей проблемы?

2. Крутить коэф. по току, или по позиции?

3. Если менять эти параметры, то на сколько? В разы? На порядок? (Ну чтоб не спалить чегонить?)

4. Все таки увеличивать или уменьшать Kp, Kv и Kd для уменьшения ошибок?

5. Правильно ли я понял, что цифры на дисплее — это «пропущенные тики» энкодера? И если со знаком «минус» — то «недолет», а так – «перелет»?

6. Может я вообще не там копаю и надо эту проблему решать по другому?

зы: Таблица параметров драйверов из мануала на всяк случай:

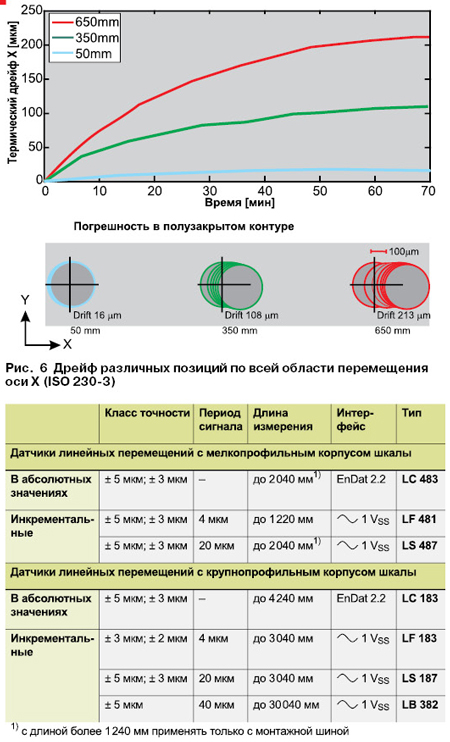

Особую роль при этом играют приводы подач. Они активно используются при больших скоростях обработки и высоких ускорениях, выделяя тепло, которое приводит к нагреву частей станка. При отсутствии соответствующих средств позиционирования (например, линейных датчиков обратной связи по положению для ШВП) за короткое время это тепло вызывает ошибки позиционирования до 100 мкм.

Термическая стабильность станков

Проблемы, связанные с погрешностью обработки заготовки, обусловленные термическими расширениями, все чаще находятся в поле зрения производителей станков. Системы охлаждения, симметричные конструкции станков и контроль температуры являются на сегодняшний день общепринятыми методами.

Основным источником тепловых излучений являются оси подачи с шариковинтовой парой. В зависимости от скорости перемещения и силы подачи разность температур в ШВП может очень быстро меняться. Возникающие при этом термические расширения (обычно до 100 мкм/м в течение 20 мин) на станках без датчиков обратной связи по положению приводят к изготовлению некачественных деталей.

Определение положения привода подачи

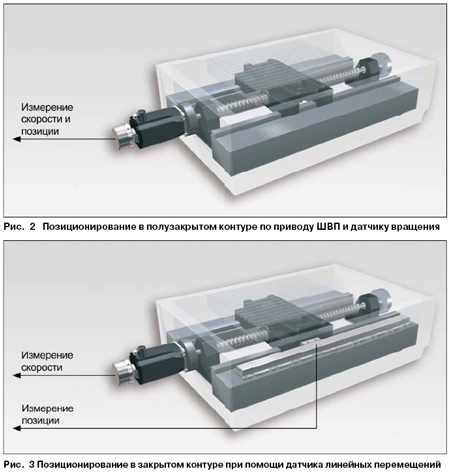

Положение привода подачи определяется через ШВП в сочетании с датчиком вращения или через датчик линейных перемещений.

Если положение привода определяется с помощью шага винта и датчика вращения (рис. 2), то привод шариковинтовой пары выполняет двойную функцию: передает большие нагрузки и одновременно с этим является датчиком положения. Контур управления при этом включает в себя и датчик вращения. В этом случае износ и термические изменения в механике приводов не могут быть компенсированы, и такая схема называется полузакрытым контуром (Semiclosed Loop). Ошибка позиционирования привода при этом неизбежна и может влиять на качество обрабатываемой детали.

Если же для определения положения направляющей используется датчик линейных перемещений (рис. 3), то контур позиционирования полностью охватывает механику приводов. В этом случае говорится о закрытом контуре (Closed Loop). Зазор в передаточных узлах станка не оказывает влияния на точность измеренных значений. Таким образом, точность измерений зависит практически полностью от точности датчика линейных перемещений.

Доказательство точности приводов

Пример: заготовка с отверстиями

На примере серийного производства простой детали с отверстиями, равномерно распределенными по длине, возможно продемонстрировать точность привода при закрытом и полузакрытом контурах. На этой заготовке термическая погрешность в полузакрытом контуре выражается в виде смещений отверстий по длине и показывает таким образом результат нагревания ШВП. Погрешности в полузакрытом контуре становятся видимыми, когда несколько элементов серийного производства выполняются на одной и той же заготовке.

На рисунке 4 показано производство нескольких серийных деталей на одной заготовке. На первом шаге выполняется обработка двух торцевых поверхностей и трех отверстий. Производство последующих деталей имитируется, т.е. обработка повторяется 30 раз без заготовки. Затем снова фрезеруется та же деталь, но со смещением фрезы по оси Z на 2 мм. Обработка заканчивается через 70 минут, совершив 10 циклов фрезерования и 270 циклов повторений без касания заготовки. Значительное выделение тепла в шариковинтовой паре ведет к термическим погрешностям, выражающимся в виде ступенек как на торцевых поверхностях, так и внутри отверстий (рис. 5).

Влияние температурного дрейфа на самое дальнее от точки жесткого крепления ШВП отверстие составляет 213 мкм. Аналогичные результаты получаются при проверке термической стабильности системы позиционирования по DIN ISO 2303 с помощью прибора VM 182. С увеличением расстояния между гайкой ШВП и точкой жесткого крепления ШВП увеличивается погрешность. Термический дрейф компенсируется в закрытом контуре при помощи прецизионных датчиков линейных перемещений. Тесты на точность станка по VDIDGQ 3431 и DIN/ISO 2302, обычно использующиеся при приемке станка, не учитывают эту термическую ошибку.

Выводы

Гибкость обработки заказов предполагает использование станков с высокой термической стабильностью. Даже сильно меняющаяся нагрузка на станок не должна оказывать заметного влияния на его точность. Следовательно, оси подачи не должны превышать заданную погрешность на всем пути перемещения, даже при сильно меняющейся скорости и нагрузке. Помехой при этом являются тепловые расширения в шариковинтовой паре линейных осей подачи, возникающие при больших скоростях и нагрузках. Во время обработки в течение 20 минут могут возникнуть ошибки позиционирования до 100 мкм и больше в том случае если определение положения осуществляется только при помощи шага ШВП и датчика вращения на моторе. Если значительные погрешности привода не компенсируются в контуре управления, то в этом случае речь идет об использовании привода подачи в полузакрытом контуре. Применение линейных датчиков обратной связи позволяет полностью компенсировать данную погрешность. Приводы подачи в сочетании с линейными датчиками составляют закрытый контур, т.к. ошибка позиционирования, вызванная нагревом ШВП, определяется и компенсируется системой управления. Такие же преимущества обеспечивают датчики угла, применяемые на круговых осях, т.к. и там возникают термические расширения механических частей. Датчики линейных и угловых перемещений гарантируют высокую точность изготавливаемых деталей даже при сильно меняющихся условиях эксплуатации станка.

Датчики линейных перемещений для станков

Для обеспечения высокой точности позиционирования станков компания HEIDENHAIN предлагает линейные датчики в качестве датчиков обратной связи. Величина перемещения с их помощью определяется напрямую. Механические прередаточные элементы не оказывают в этом случае влияния на точность позиционирования. Кинематические и термические ошибки или влияние нагрузки также учитываются линейными датчиками и корректируется в контуре управления. Данный способ помогает исключить целый ряд источников погрешностей:

-

ошибка позиционирования, вызванная нагревом в ШВП;

-

ошибка, вызванная наличием зазоров в ШВП;

-

ошибка, возникающая при деформации механики привода изза больших нагрузок;

- кинематическая ошибка, вызванная погрешностью шага ШВП.

Для станков с высокими требованиями к точности позиционирования и к скорости обработки использование датчиков линейных перемещений является необходимым.

Линейные датчики компании HEIDENHAIN имеют универсальное исполнение. Они предназначены для применения на станках и установках с регулируемыми линейными осями, таких как, например, фрезерных, токарных и шлифовальных станках, обрабатывающих центрах и горизонтальнорасточных станках. О всей гамме продукции фирмы HEIDENHAIN, а это не только датчики обратной связи по положению, но и по скорости, и системы ЧПУ, и привода, и электродвигатели, и щупы для станков с ЧПУ, можно узнать на сайте www.heidenhain.ru или в представительстве компании — фирме ООО ХАЙДЕНХАЙН.

На данный момент фирма разработала и предлагает к реализации как конечным пользователям, так и фирмам, занимающимся производством и модернизацией станков, особые ценовые предложения по комплектам для оснащения универсальных станков устройствами цифровой индикации, по системе ЧПУ с аналоговым заданием на привод и по оснащению станков с различными системами ЧПУ контактными щупами для измерения заготовки и контроля качества инструмента.

Наши координаты:

ООО ХАЙДЕНХАЙН, Москва, ул. Часовая д. 23А

тел. +7 (495) 931 9646

факс +7 (495) 564 8297

www.heidenhain.ru

info@heidenhain.ru

<«