Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

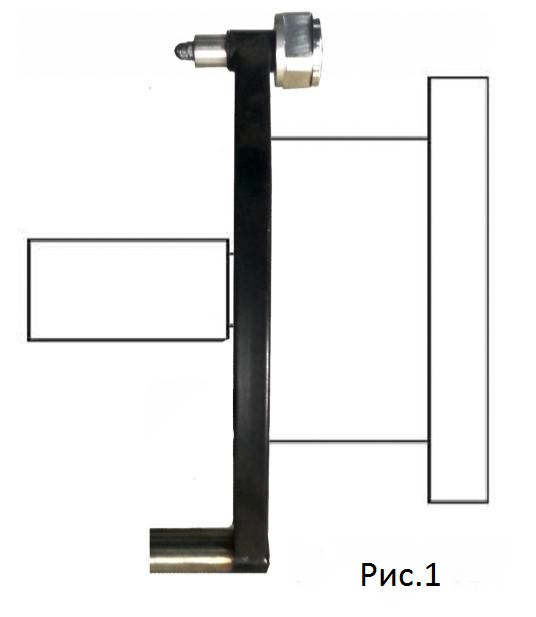

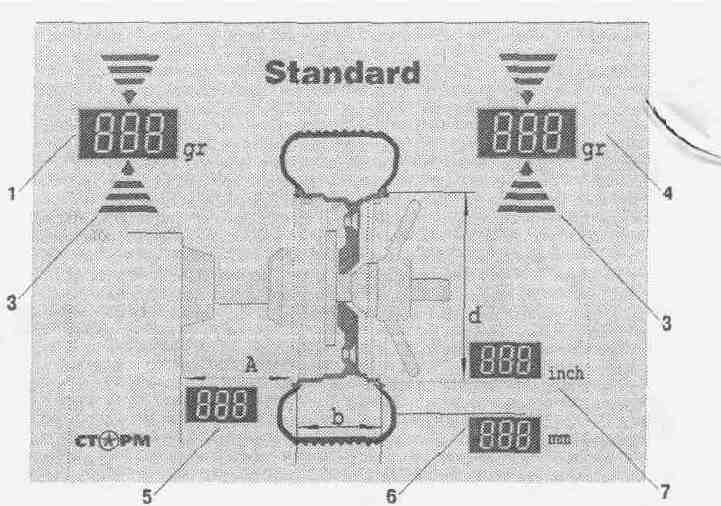

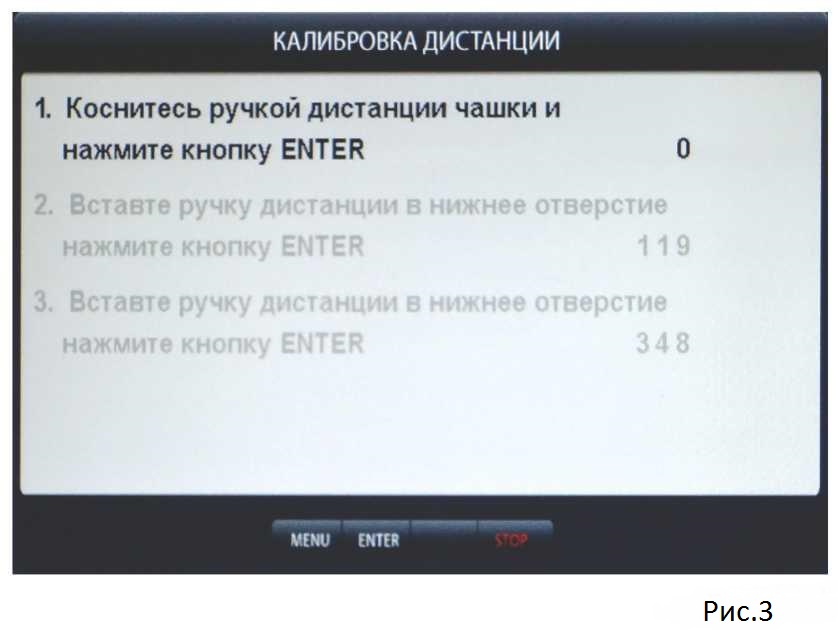

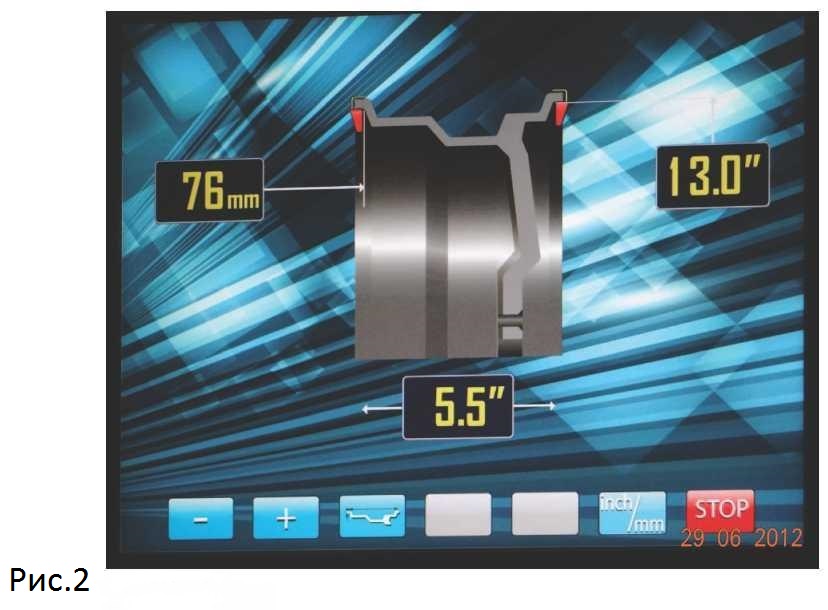

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

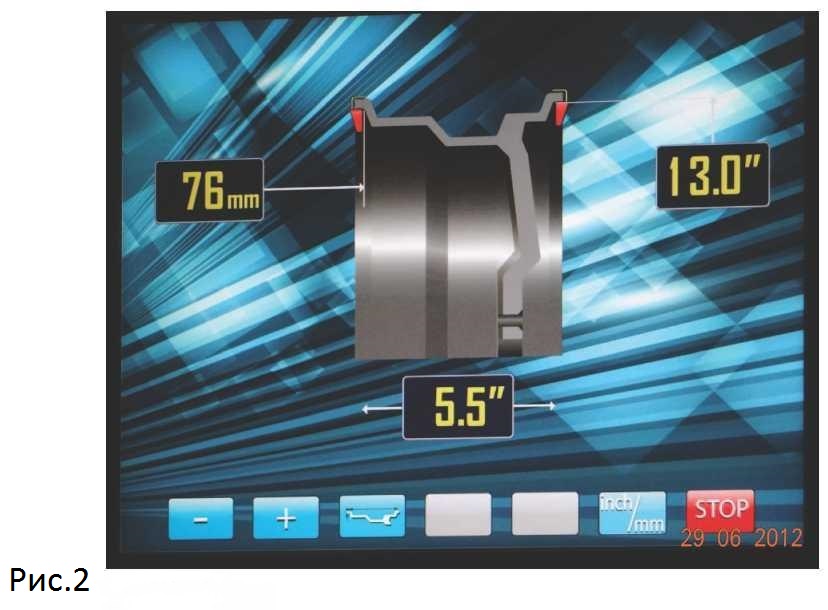

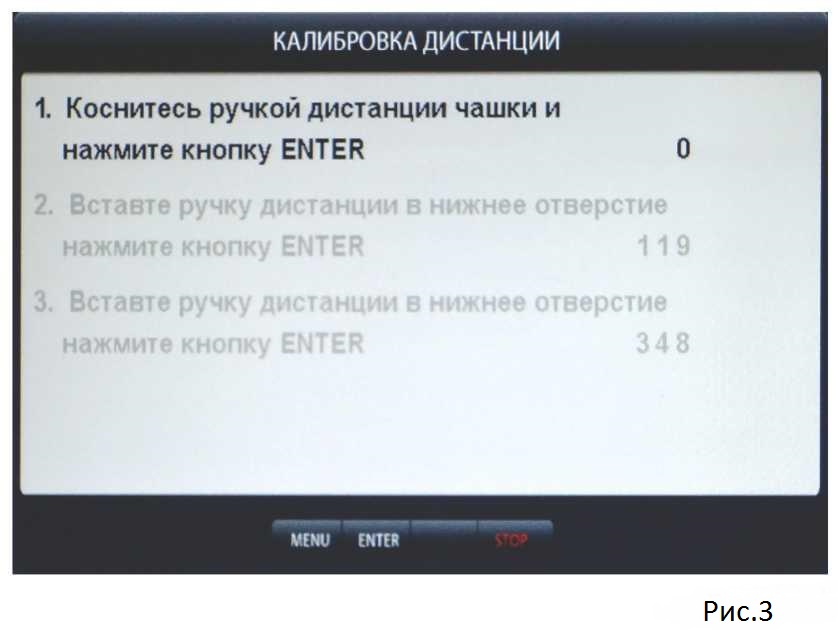

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станке

|

Код ошибки |

Наименование ошибки и вероятная причина |

Метод устранения |

|

Err 1 |

Не правильное направление вращения вала либо ошибка ротационного датчика. |

Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

|

Err 2 |

Ошибка EEPROM. Нет контакта с D9 или она неисправна. |

Заменить плату вычисления. |

|

Err 3 |

Ошибки параметров станка |

Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

|

Err 4 |

Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В |

Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

|

Err 5 |

Ошибка параметра балансировки вала |

Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

|

Err 6 |

Ошибка нулевого отсчёта ротационного датчика |

Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

|

Err 7 |

Остановка вала в процессе измерения |

Устранить причину остановки |

|

Err 8 |

Ошибка ротационного датчика |

Проверить положение ротационного датчика и чистоту диска с метками |

|

Err 9 |

Замкнуты кнопки клавиатуры при включении станка |

Заменить клавиатуру |

|

Err 10 |

Нет сигнала с частотного преобразователя |

Проверить предохранитель на частотном преобразователе. |

10.4. В случае, когда по каким-либо причинам автоматический ввод параметров «А» или «d» затруднен, предусмотрена возможность их ручного введения.

Для ручного ввода диаметра обода нажать однократно кнопку «А, d, b», после чего кнопки «-» и «+» переводятся в режим ввода диаметра, а окно 7 мигает. Нажимая кнопки «-» и «+» установить требуемое значение диаметра. Через 2-3 сек после установки диаметра кнопки «-» и «+» возвращаются в режим ввода ширины.

Для ввода дистанции необходимо измерить линейкой расстояние Ал, на которое выдвинулась штанга при выполнении п. 10.2 и вычислить величину дистанции, которую нужно ввести в компьютер МБ по формуле: А=Ал/25,4

Дважды нажать кнопку «А, d, b», после чего окно 5 (рис.8.2) начинает мигать. Нажимая кнопки «-» и «+» установить в окне 5 требуемую величину дистанции. Через 2-3 сек после установки дистанции кнопки «-» и «+» возвращаются в режим ввода ширины обода.

10.5. Следует иметь в виду, что ошибки введения параметров А и b приводят к ошибке разделения суммарной величины дебаланса на дебаланс по внутренней и внешней сторонам колеса. В этом случае установка корректирующих грузов на одной стороне будет изменять величину дебаланса на другой, причем проекция величины дебаланса с одной стороны на другую будет вызывать и ошибку определения места дебаланса.

Взаимное влияние плоскостей корреции будет тем больше, чем больше дебаланс колеса. Указанные ошибки разделения приводят к тому, что после проведения первого цикла балансировки колеса могут наблюдаться остаточные значения несбалансированности, устраняемые в последующих циклах.

Учитывая сказанное, следует внимательно производить определение и ввод параметров А и b. При этом параметр А определяется до линии положения центра масс грузов на внутренней плоскости, а параметр b — от линии положения центра масс грузов на внутренней плоскости до линии положения центра масс грузов на наружной плоскости.

10.6. Допустимая погрешность устройства автоматического ввода диаметра колеса составляет 1 дюйм. Поэтому, после автоматического ввода диаметра (п. 10.2) проконтролируйте величину диаметра в окне 7 и, в случае необходимости, откорректируйте ее по п. 10.4.

Источник

«Регулировка и контроль баланса колес балансировочной машиной лс1-01в»

Машина балансировочная ЛС1-01В

Инструкция по эксплуатации

Тема: Регулировка и контроль баланса колес балансировочной машиной ЛС1-01В

Цель работы: изучить методы регулировки и контроля баланса колес; изучить назначение, устройство и работу балансировочной машины ЛС1-01В

Оборудование: балансировочная машина ЛС1-01В; набор грузиков; клещи для снятия грузиков с обода колеса

1. Общие характеристики

Машина балансировочная (МБ) ЛС1-01В является прецизионным устройством со встроенным компьютером и отображением информации на 15-ти дюймовом цветном мониторе МБ оборудована электронным электроприводом с электромагнитным тормозом и устройством для автоматического определения расстояния от корпуса до колеса МБ имеет программы ALU для балансировки колес с обедами из легких ставов, программу статической балансировки, а также сплит-программу и программу оптимизации.

2. Краткие технические характеристики

Максимальный вес колеса 65 кг

Максимальная потребляемая мощность не более 450 Вт

Напряжение питания 220 В+10% 50 Гц

Дискретность отсчета 1 г

Рабочая скорость 250 об/мин.

Диаметр обода 10-24 дюймов (254-610 мм)

Ширина обода 1,5-20 дюймов (75-510мм)

Вес (без адаптеров) не более 90 кг

Рис. 1. Общий вид МБ ЛС1-01В

3. Описание клавиатуры

Внешний вид клавиатуры показан на рис. 2.

Рис. 2. Внешний вид клавиатуры

Кнопки 1 и 2 — ввод диаметра обода;

Кнопка 3 и 4 — ввод ширины обода;

Кнопка 5 — вывод неокругленного значения дебаланса;

Кнопка 6 — пересчет величины дебаланса при изменении параметров A,D,B (короткое нажатие); вход в программы СПЛИТ и ОПТИМ (длительное нажатие);

Кнопка 7 — кнопка управления электромагнитным тормозом (короткое нажатие) и переключения режимов балансировки: STANDARD, STATIC, ALU 1 — ALU 5 (длительное нажатие);

Кнопка 8 — служит для включения режима приведения колеса в положение установки корректирующих грузов (короткое нажатие) и входа в режим настройки параметров (длительное нажатие);

Кнопка 9 — служит для включения цикла измерения;

Кнопка 10 — служит для экстренного прерывания цикла измерения.

4. Включение мб

Для включения МБ установить рукоятку тумблера на передней стенке корпуса в верхнее положение.

Примечание: питание монитора включается также при включении тумблера питания МБ. При этом кнопка включения питания на мониторе должна быть включена. Если после включения питания МБ изображение на мониторе не появится и индикаторный светодиод монитора не горит, нажмите кнопку включения питания на мониторе.

После прогрева монитора и загрузки компьютера МБ на экране устанавливается рабочая картинка (рис. 3).

Рис. 3. Рабочая картинка на мониторе

1 и 4 — окна отображения значений дебаланса по внутренней и наружной плоскостям коррекции.

2 и 3 — сектора отображения углового положения дебаланса.

5 — окно отображения расстояния от корпуса до внутренней плоскости коррекции.

6 — окно отображения ширины обода (расстояния между внутренней и наружной плоскостями коррекции)

Источник

Инструкция на балансировочный станок ЛС1-01В

11. Режим ALU, St, ALU-P

11.1. При балансировке колес с ободами из легких сплавов обычно применяются самоклеющиеся корректирующие грузы, устанавливаемые в места, отличные от принятых при стандартной балансировке грузиками с пружинками. В этих случаях используются программы ALU1-ALU5. Эти программы позволяют получить правильные результаты измерения масс корректирующих грузов для нестандартных мест их установки, хотя геометрические параметры колеса вводятся как при стандартной балансировке (п.10).

11.2. Переключение схем ALU1-ALU5 осуществляется последовательным нажатием кнопки «ALU» при этом схема установки грузов отображается соответствующим схематическим изображением грузов на сечении колеса и в окне 8 (рис. 8.2.).

11.3. В некоторых случаях особенно при балансировке узких колес требуется статическая балансировка. Режим статической балансировки включается нажатием кнопки ALU после программы ALU-P. В режиме статической балансировки необходимо установить только параметр «d», остальные параметры не важны.

11.4.1. Из-за большой разницы в форме ободов из легких сплавов могут быть существенные отличия фактических геометрических параметров мест установки грузов от усредненных , заложенных в программы ALU. Вследствие этого, как и при ошибках введения геометрических параметров, описанных в п.10.5. появляются ошибки измерения масс корректирующих грузов и мест их установки.

Для устранения этого явления предусмотрена программа ALU-Р. Эта программа позволяет измерить и ввести точные значения дистанции и диаметра установки корректирующих грузов для обеих плоскостей коррекции колеса с помощью автоматического устройства ввода геометрических параметров (см.п.10.2.). Эта программа может быть использована только, когда обе плоскости коррекции находятся внутри колеса за спицами, при этом вводятся два набора параметров A1 и d1 для левой (внутренней) плоскости коррекции и A2 и d2 для правой плоскости (внешней) коррекции рис.11.1.

Источник

Инструкция на балансировочный станок ЛС1-01В

15. Программа ОПТ (Opt).

15.1 Программа Opt — обеспечивает оптимальное расположение шины на ободе с точки зрения минимума статического дебаланса колеса. При этом уменьшается вес и количество корректирующих грузов, требующихся для балансировки колеса, и существенно уменьшается остаточная эксцентричность колеса. Программу Opt рекомендуется использовать, если статический дебаланс колеса превышает 30г.

15.2. Для входа в программу Орt нажмите кнопку РЕЖ два раза, после чего на экране монитора появится картинка (рис. 15.1).

Установите на вал МБ балансируемое колесо и введите его геометрические параметры. Заметьте положение обода колеса относительно вала МБ , сделав соответствующие метки. Это нужно для того, чтобы в следующих циклах измерений при выполнение программы Opt колесо было установлено на вал в том же положении.

15.3. Запустите МБ. Пояснительная надпись на экране монитора изменится (рис. 15.2).

15.4. Снимите колесо с МБ и установите на шиномонтажный станок. Разверните шину относительно обода на 180 0 . Снова установите колесо на МБ, сориентировав обод колеса по сделанным в предыдущем пункте меткам.

15.5. Запустите МБ .

После остановки вала пояснительная надпись на экране монитора изменится (рис. 15.3).

На индикаторах 1 отображается величина статического дебаланса колеса, а на индикаторах 4 — величина дебаланса колеса, которую можно получить после завершения программы Ор1.

Страницы: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

Источник

Инструкция на балансировочный станок ЛС1-01В

13. Установка корректирующих грузов с помощью выдвижной штанги

в программе ALU-P

13.1. Как было отмечено в п. 10, ошибки ввода геометрических параметров колеса «A» и «b» приводят к неточному разделению величины дебаланса по плоскостям коррекции и затрудняют процесс балансировки. Такие же ошибки возникают и при неточной установке корректирующих грузов, особенно клеющихся, когда положение груза определяется оператором на глаз.

Для исключения указанных ошибок предназначен режим установки клеющихся корректирующих грузов с помощью рукоятки выдвижной штанги.

Этот режим используется только совместно с режимом ALU-P. После того, как заданы две плоскости коррекции (введены два набора параметров A1, d1 и A2, d2) и произведено измерение дебаланса, войдите в режим установки грузов с помощью выдвижной штанги, для чего, находясь в режиме ALU-P, нажмите кнопку «A, d, b». Признаком включения ре-

жима является появление окна 10 рис. 13.1. При этом колесо автоматически приводится в положение установки грузов по левой (внутренней) плоскости и на рабочей картинке появится красное изображение стрелки А1, а значение дебаланса на индикаторах 1 высвечивается красным цветом.

13.2. Установите груз в зажиме рукоятки выдвижной штанги, величина которого равна показаниям на инди-

рис . 13 Л каторах 1.

13.3. Выдвигайте штангу, следя за показаниями в окне 5. По мере выдвижения штанги показания в окне 5 будут уменьшаться и в момент, когда они будут равны 0, показания на индикаторах 1 изменят цвет с красного на зеленый. Это свидетельствует о том, что штанга выдвинута на нужную дистанцию.

13.4. Разверните рукоятку штанги так, чтобы прижать установленный в зажиме груз к ободу колеса, следя за тем, чтобы зеленый цвет свечения на индикаторах 1 не изменялся.

13.5. Нажмите кнопку на зажиме рукоятки, отодвиньте зажим от установленного груза и верните штангу в исходное положение (кнопка зажима должна лежать в углублении верхней пластмассовой крышки МБ). Колесо автоматически приведется в положение установки груза по другой плоскости, а изображение на экране изменится (рис. 13.2).

13.6. Установите в зажим рукоятки груз, величина которого равна показаниям дебаланса по другой плоскости. Установите его на обод колеса аналогично п.п. 13.3, 13.4 и 13.5, ориентируясь на показания в окне 6 и цвет свечения индикаторов 4.

13.7. Запустите МБ для контроля коррекции дебаланса.

Примечание: в режиме установки грузов рукояткой выдвижной штанги, установка грузов происходит не на «12 часов», а на том угле, где рукоятка штанги доходит до обода. При этом колесо на требуемый угол доворачивается автоматически.

Страницы: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

Источник

Добрый день или вечер,помогите пожалуйста,у лучшего друга был пожар в шиномонтажке,пожарные потушили вовремя,всё закоптилось в том числе и плата балансировочника(микропроцессор ЛС1-01)(плату отмыл в спирте,почистил).С Балансировочниками раньше не сталкивался,поэтому сильно не ругайте..Сейчас при включении выдаёт ошибку Err 4. Если при включенном отключить маленький разъём от платы и перезапустить выдаёт 00 как в нормальном режиме,потом подключить этот разъём,может прокрутить вал и выдать неизвестные (правильные-неправильные) результаты,может просто крутить без остановки и выдачи результатов,при нажатии кнопки стоп,перезапуск,с Err 4

Вопрос 1 может ли что то случится с датчиками-всё было покрыто чёрным налётом,который быстро отмыл спиртом(не снимая датчиков)?

Вопрос 2 можно ли их как то очистить(например в спирте или чем ещё) или как проверить эти датчики?

Вопрос 3 если они дохлые(датчики),где их приобрести поближе? (Иркутская обл)

P.S. хочу помочь лучшему другу,другого заработка у него нет,кроме как грабить и убивать(шутка,но в каждой..)

инструмент весь есть-осц.,мульт, и т.д.

состав: проц MC68HC908MR32CFU OK49N HDL0208

микросхема с датчиков LM324

микросхема 74HC14

2 микросхемы 28D5J2K HC14

2 микросхемы индикации К155лн3

Заранее благодарен,нужно помочь другу,фото платы если надо вышлю(шасси не написано),прошивку скачал,правда уже с убитой платы ,но почти работает

Иркутская обл piland@bk.ru

AuXiN

Сообщения: 1

Зарегистрирован: Пн ноя 17, 2014 11:26 pm

О чем речь? Ошибки балансировочного станка возникают при долгой службе устройства, и это нормальное явление. Большую часть из них можно убрать, проведя несложные манипуляции и калибровку.

На что обратить внимание? Однако сложные неисправности требуют иного подхода. Отремонтировать балансировочный станок своими силами можно, но только если вы четко знаете, что делаете. В противном случае лучше обратиться к специалистам.

В этой статье:

- Устройство балансировочного станка

- Причины и признаки неисправности балансировочного станка

- Ошибки балансировочного станка и методы самостоятельного их устранения

- Калибровка балансировочного станка

- Нужно ли калибровать новый балансировочный станок

Устройство балансировочного станка

Наверное, каждый второй автолюбитель хоть раз в жизни сталкивался с ездой на автомобиле с разбалансированным колесом. В результате такого движения в руле транспортного средства ощущается сильная вибрация, происходит ускоренный износ резины и деталей подвески. Причиной разбалансировки является несовпадение геометрического центра колеса и его центра массы.

Процесс балансировки колес и карданных валов автомобиля предотвращает неравномерное истирание покрышек, увеличивает эксплуатационный период ступичных подшипников и деталей подвески. Наибольшим спросом эта услуга пользуется осенью и весной, когда все автолюбители переобувают своего «железного коня» в зимнюю резину, и наоборот.

Балансировка колес или карданных валов осуществляется только с помощью специализированного оборудования. Простая сборка колеса, хоть и правильная, не подразумевает его автоматическое уравновешивание. Специализированное балансировочное оборудование работает в различных режимах с различными размерами и формами дисков.

Если укрупненно рассмотреть конструкцию станка, то она состоит из опор, электромотора и комплекта измерительных датчиков. В процессе балансировки электромотор вращает оправку, на которой закреплено колесо. С помощью датчиков на вращающемся колесе определяется место неуравновешенности.

По конструкции опор балансировочные станки могут быть:

- Мягкими. В этом случае при балансировке происходит измерение амплитуды и частоты движения опоры, спровоцированных кручением разбалансированного колеса. Под каждый вид детали подбирается индивидуальный станок, следовательно, результаты проверок более точны.

- Жесткими. Здесь происходит измерение давления и фазы ротора. Это универсальный станок, который может тестировать разные виды деталей, но при этом точность измерений не такая высокая, как у станков с мягкими опорами.

Ось вращения у балансировочных стендов может быть как вертикальной, так и горизонтальной. Наиболее точные измерения происходят при наличии автоматизированного привода.

Одним из важнейших устройств станка является датчик измерения скорости. Его работа основана на принципе акселерометра или магнитной индукции.

Следующим, не менее важным устройством является датчик измерения угла разворота.

В зависимости от значения показаний датчиков, а также количества поворотов колеса определяются место и масса, которую необходимо добавить.

По способу ввода данных балансировочные стенды могут быть:

- автоматическими;

- ручными.

При балансировке на автоматическом стенде необходимо ввести данные о диаметре колеса, расстоянии до диска, а иногда и ширине. Такой тип оборудования требуем минимальных затрат по времени для уравновешивания дисков и карданных валов. Вывод информации происходит на жк-монитор в цифровом виде.

Во втором случае специалист производит измерение колеса вручную, с помощью линейки, а затем вводит данные в станок.

Признаки неисправности балансировочного станка

Понять, что оборудование для балансировки карданных валов и колес неисправно, можно по следующим признакам:

- не удается произвести балансировку с первого раза;

- происходит неправильное определение массы и геометрии колеса, что свидетельствует о неисправности датчиков;

- во время работы происходит сброс показателей;

- автоматика выдает сообщение об ошибке балансировочного станка;

- треск подшипников или посторонние шумы от других деталей;

- сильное биение во время работы;

- сбой программного обеспечения.

Это далеко не весь перечень неисправностей, которые указывают на потребность в настройке оборудования или его ремонте. Любая, даже самая незначительная, поломка современного устройства требует обращения к сертифицированному ремонтному персоналу. Профессиональные инженеры с помощью диагностического оборудования могут точно определить ошибки балансировочного станка, признаки и причины неисправностей.

При возникновении сбоев в работе оборудования сотрудники шиномонтажной мастерской должны немедленно прекратить работу и сообщить о возникновении неполадки непосредственному руководству. Руководитель в большинстве случаев принимает решение о ремонте станка в специализированном сервисе.

Ремонтники в первую очередь производят разборку и чистку оборудования, выявляют ошибки балансировочного станка, разбираются в деталях и составляют ведомость обнаруженных дефектов.

На основании этого документа становится понятно, как, каким образом и где можно осуществить ремонт, какие материалы и запасные части потребуются для этого. Все возможные варианты реанимирования оборудования доносятся до владельца мастерской. Заказчик рассматривает их, анализирует каждый на предмет временных и финансовых потерь и принимает окончательное решение в пользу того или иного способа ремонта. Затем составляется смета, осуществляется восстановление работоспособности станка.

В стандартный перечень услуг специализированных сервисных центров по ремонту оборудования для шиноремонтной мастерской входит:

- установка оборудования и наладочные работы;

- калибровка измерительных приборов;

- замена неисправных комплектующих;

- диагностические работы;

- замена технических жидкостей оборудования;

- ремонт электрической части, в том числе замена привода;

- сервисные работы;

- консультационные услуги;

- регулировка механизма;

- замена, калибровка программного обеспечения.

Ошибки балансировочного станка и методы самостоятельного их устранения

Ниже приведены коды неисправностей и причины их появления, а также методы устранения.

| Код ошибки | Наименование и возможная причина ошибки | Способ устранения |

| Err 1 | Неправильное направление вращения вала или ошибка ротационного датчика. | Поменять местами 2 фазы 380 B или выполнить операции аналогичные ошибкам 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Замена платы вычисления. |

| Err 3 | Ошибки параметров станка | Произвести обнуление параметров станка, если код ошибки сохранится, необходима замена платы вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если оно в норме, возможно появление утечек из-за отсыревания. Требуется просушить станок, плату вычислителя или заменить ее. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется, произведите действия аналогичные ошибке Err 3. Если ошибка возникает при балансировке, это означает, что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Произвести регулировку положения ротационного датчика и проверить чистоту диска с метками на шкиве. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Произвести замену клавиатуры |

| Err 10 | Нет сигнала с частотного преобразователя | Произвести проверку предохранителя на частотном преобразователе, при его неисправности заменить |

Калибровка балансировочного станка

По прошествии определенного времени точность показателей балансировочного станка может падать. Проверку его работы осуществляют следующим образом:

- Берется колесо 15-го или 16-го радиуса и устанавливается на станок.

- В ручном режиме вводятся необходимые параметры.

- Запускается процесс балансировки.

- После остановки колеса выдается результат 25-30. Производится установка грузиков и снова запускается станок. Результат может быть в пределах 05-10.

В случае если после трех балансировок колесо не уравновешивается, то это первый сигнал о необходимости проверки конусов на наличие люфтов и их посадки на валу.

Если указанные выше проблемы подтвердились, то следует провести обязательную калибровку оборудования. Это делается следующим образом:

- После того как показатели доведены до значения 00-00, следует набить грузик весом 100 грамм и запустить процесс балансировки. Должны получиться показатели 00-100.

- Если значения будут составлять 05-95, то уже нужно планировать мероприятия по калибровке станка. Работать на нем еще допустимо, но следует тщательно проверить крепление и наличие люфтов.

- В случае если итоговое значение после контрольной балансировки показывает отклонение в 15 единиц, работа запрещается до калибровки оборудования.

Если не удается достигнуть параметров 00-100, требуется проведение технического обслуживания стенда с привлечением квалифицированного ремонтного персонала. Они произведут его очистку от загрязнений, замерят напряжение сети и т.д. После чего производится повторный процесс калибровки.

Также необходимо обращать внимание на то, как балансировочный стенд производит оценку колеса посредством измерения его параметров. Для этого диск условно делится на горизонтальную и вертикальную плоскости, благодаря чему шина условно разделяется на четыре приблизительно одинаковые части.

При определении параметров колеса главную роль играет точность его установки на вал балансировочного оборудования. Идеальным вариантом является тот, при котором все четыре части оказываются равными. В случае неперпендикулярной установки колеса на вал станка разделение его на части будет неравномерным, что приведет к искажению снимаемых данных.

Нужно ли калибровать новый балансировочный станок

Многие начинающие владельцы шиноремонтной мастерской считают, что при покупке нового балансировочного оборудования можно не производить его калибровку. Правильно это или нет?

При изготовлении балансировочного станка завод-изготовитель обязан провести первичное опробование его работы и осуществить калибровку. Но чаще всего с момента производства оборудования и до его покупки и доставки потребителю может пройти довольно большой период времени, в течение которого станок претерпевает несколько транспортировочных переездов.

Необходимо помнить, что оборудование, предназначенное для балансировки карданных валов и колес, должно проходить периодические проверки, техническое обслуживание и калибровки. Если в процессе работы не получается произвести балансировку с первой попытки, то это является первым признаком того, что вероятно калибровка станка была сбита.

В качестве примера можно рассмотреть балансировочное оборудование фирмы Trommelberg. Этот производитель очень популярен в нашей стране. Правильность показаний нового станка проверяют следующим образом: на правую часть пустого ротора прикрепляют грузик, весом 100 грамм и запускают процесс балансировки.

Идеальными показателями будут: нулевое значение с левой стороны, а с правой – 100. При установке грузика с левой стороны показатели соответственно меняются. Допустимая погрешность оборудования может составлять 1 – 2 грамма. На практике абсолютно новые станки могут выдавать показатели 35-75 вместо положенных 0-100.

Следовательно, после монтажа и пробного включения нового станка необходима его калибровка. Впоследствии это сэкономит время, нервы и позволит оказывать качественные услуги клиентам, которые будут рады посетить ваш сервис еще раз.

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станке

|

Код ошибки |

Наименование ошибки и вероятная причина |

Метод устранения |

|

Err 1 |

Не правильное направление вращения вала либо ошибка ротационного датчика. |

Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

|

Err 2 |

Ошибка EEPROM. Нет контакта с D9 или она неисправна. |

Заменить плату вычисления. |

|

Err 3 |

Ошибки параметров станка |

Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

|

Err 4 |

Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В |

Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

|

Err 5 |

Ошибка параметра балансировки вала |

Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

|

Err 6 |

Ошибка нулевого отсчёта ротационного датчика |

Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

|

Err 7 |

Остановка вала в процессе измерения |

Устранить причину остановки |

|

Err 8 |

Ошибка ротационного датчика |

Проверить положение ротационного датчика и чистоту диска с метками |

|

Err 9 |

Замкнуты кнопки клавиатуры при включении станка |

Заменить клавиатуру |

|

Err 10 |

Нет сигнала с частотного преобразователя |

Проверить предохранитель на частотном преобразователе. |

18

ФГОУ ВПО

Оренбургский

государственный аграрный университет

Кафедра Эксплуатация

машин

и оборудования

Лабораторная

работа №

Оренбург — 2004

Машина

балансировочная ЛС1-01В

Инструкция

по эксплуатации

г.

Санкт-Петербург

Тема:

Регулировка и контроль баланса колес

балансировочной машиной ЛС1-01В

Цель

работы:

изучить методы регулировки и контроля

баланса колес; изучить назначение,

устройство и работу балансировочной

машины ЛС1-01В

Оборудование:

балансировочная

машина ЛС1-01В;

набор грузиков; клещи для снятия грузиков

с обода колеса

1.

Общие характеристики

Машина

балансировочная (МБ) ЛС1-01В является

прецизионным устройством со встроенным

компьютером и отображением информации

на 15-ти дюймовом цветном мониторе МБ

оборудована электронным электроприводом

с электромагнитным тормозом и устройством

для автоматического определения

расстояния от корпуса до колеса МБ имеет

программы ALU

для балансировки колес с обедами из

легких ставов, программу статической

балансировки, а также сплит-программу

и программу оптимизации.

2.

Краткие технические характеристики

Максимальный

вес колеса

65 кг

Максимальная

потребляемая мощность

не более 450 Вт

Напряжение

питания

220 В+10% 50 Гц

Дискретность

отсчета

1 г

Рабочая

скорость

250 об/мин.

Диаметр

обода

10-24 дюймов (254-610 мм)

Ширина

обода

1,5-20 дюймов (75-510мм)

Вес

(без адаптеров)

не более 90 кг

Габариты

(рис. 1)

Рис. 1. Общий вид

МБ ЛС1-01В

3. Описание клавиатуры

Внешний

вид клавиатуры показан на рис. 2.

Рис. 2. Внешний вид

клавиатуры

Кнопки

1 и 2 — ввод диаметра обода;

Кнопка

3 и 4 — ввод ширины обода;

Кнопка

5 — вывод неокругленного значения

дебаланса;

Кнопка

6 — пересчет величины дебаланса при

изменении параметров A,D,B

(короткое нажатие); вход в программы

СПЛИТ и ОПТИМ (длительное нажатие);

Кнопка

7 — кнопка управления электромагнитным

тормозом (короткое нажатие) и переключения

режимов балансировки: STANDARD,

STATIC,

ALU

1 — ALU

5 (длительное нажатие);

Кнопка

8 — служит для включения режима приведения

колеса в положение установки корректирующих

грузов (короткое нажатие) и входа в

режим настройки параметров (длительное

нажатие);

Кнопка

9 — служит для включения цикла измерения;

Кнопка

10 — служит для экстренного прерывания

цикла измерения.

4. Включение мб

Для

включения МБ установить рукоятку

тумблера на передней стенке корпуса в

верхнее положение.

Примечание:

питание монитора включается также при

включении тумблера питания МБ. При этом

кнопка включения питания на мониторе

должна быть включена. Если после

включения питания МБ изображение на

мониторе не появится и индикаторный

светодиод монитора не горит, нажмите

кнопку включения питания на мониторе.

После

прогрева монитора и загрузки компьютера

МБ на экране устанавливается рабочая

картинка (рис. 3).

Рис.

3. Рабочая картинка на мониторе

1

и 4 — окна отображения значений дебаланса

по внутренней и наружной плоскостям

коррекции.

2

и 3 — сектора отображения углового

положения дебаланса.

5

— окно отображения расстояния от корпуса

до внутренней плоскости коррекции.

6 — окно отображения

ширины обода (расстояния между внутренней

и наружной плоскостями коррекции)

7

— окно отображения диаметра обода

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

О чем речь? Ошибки балансировочного станка возникают при долгой службе устройства, и это нормальное явление. Большую часть из них можно убрать, проведя несложные манипуляции и калибровку.

На что обратить внимание? Однако сложные неисправности требуют иного подхода. Отремонтировать балансировочный станок своими силами можно, но только если вы четко знаете, что делаете. В противном случае лучше обратиться к специалистам.

В этой статье:

- Устройство балансировочного станка

- Причины и признаки неисправности балансировочного станка

- Ошибки балансировочного станка и методы самостоятельного их устранения

- Калибровка балансировочного станка

- Нужно ли калибровать новый балансировочный станок

Устройство балансировочного станка

Наверное, каждый второй автолюбитель хоть раз в жизни сталкивался с ездой на автомобиле с разбалансированным колесом. В результате такого движения в руле транспортного средства ощущается сильная вибрация, происходит ускоренный износ резины и деталей подвески. Причиной разбалансировки является несовпадение геометрического центра колеса и его центра массы.

Процесс балансировки колес и карданных валов автомобиля предотвращает неравномерное истирание покрышек, увеличивает эксплуатационный период ступичных подшипников и деталей подвески. Наибольшим спросом эта услуга пользуется осенью и весной, когда все автолюбители переобувают своего «железного коня» в зимнюю резину, и наоборот.

Балансировка колес или карданных валов осуществляется только с помощью специализированного оборудования. Простая сборка колеса, хоть и правильная, не подразумевает его автоматическое уравновешивание. Специализированное балансировочное оборудование работает в различных режимах с различными размерами и формами дисков.

Если укрупненно рассмотреть конструкцию станка, то она состоит из опор, электромотора и комплекта измерительных датчиков. В процессе балансировки электромотор вращает оправку, на которой закреплено колесо. С помощью датчиков на вращающемся колесе определяется место неуравновешенности.

По конструкции опор балансировочные станки могут быть:

- Мягкими. В этом случае при балансировке происходит измерение амплитуды и частоты движения опоры, спровоцированных кручением разбалансированного колеса. Под каждый вид детали подбирается индивидуальный станок, следовательно, результаты проверок более точны.

- Жесткими. Здесь происходит измерение давления и фазы ротора. Это универсальный станок, который может тестировать разные виды деталей, но при этом точность измерений не такая высокая, как у станков с мягкими опорами.

Ось вращения у балансировочных стендов может быть как вертикальной, так и горизонтальной. Наиболее точные измерения происходят при наличии автоматизированного привода.

Одним из важнейших устройств станка является датчик измерения скорости. Его работа основана на принципе акселерометра или магнитной индукции.

Следующим, не менее важным устройством является датчик измерения угла разворота.

В зависимости от значения показаний датчиков, а также количества поворотов колеса определяются место и масса, которую необходимо добавить.

По способу ввода данных балансировочные стенды могут быть:

- автоматическими;

- ручными.

При балансировке на автоматическом стенде необходимо ввести данные о диаметре колеса, расстоянии до диска, а иногда и ширине. Такой тип оборудования требуем минимальных затрат по времени для уравновешивания дисков и карданных валов. Вывод информации происходит на жк-монитор в цифровом виде.

Во втором случае специалист производит измерение колеса вручную, с помощью линейки, а затем вводит данные в станок.

Признаки неисправности балансировочного станка

Понять, что оборудование для балансировки карданных валов и колес неисправно, можно по следующим признакам:

- не удается произвести балансировку с первого раза;

- происходит неправильное определение массы и геометрии колеса, что свидетельствует о неисправности датчиков;

- во время работы происходит сброс показателей;

- автоматика выдает сообщение об ошибке балансировочного станка;

- треск подшипников или посторонние шумы от других деталей;

- сильное биение во время работы;

- сбой программного обеспечения.

Это далеко не весь перечень неисправностей, которые указывают на потребность в настройке оборудования или его ремонте. Любая, даже самая незначительная, поломка современного устройства требует обращения к сертифицированному ремонтному персоналу. Профессиональные инженеры с помощью диагностического оборудования могут точно определить ошибки балансировочного станка, признаки и причины неисправностей.

При возникновении сбоев в работе оборудования сотрудники шиномонтажной мастерской должны немедленно прекратить работу и сообщить о возникновении неполадки непосредственному руководству. Руководитель в большинстве случаев принимает решение о ремонте станка в специализированном сервисе.

Ремонтники в первую очередь производят разборку и чистку оборудования, выявляют ошибки балансировочного станка, разбираются в деталях и составляют ведомость обнаруженных дефектов.

На основании этого документа становится понятно, как, каким образом и где можно осуществить ремонт, какие материалы и запасные части потребуются для этого. Все возможные варианты реанимирования оборудования доносятся до владельца мастерской. Заказчик рассматривает их, анализирует каждый на предмет временных и финансовых потерь и принимает окончательное решение в пользу того или иного способа ремонта. Затем составляется смета, осуществляется восстановление работоспособности станка.

В стандартный перечень услуг специализированных сервисных центров по ремонту оборудования для шиноремонтной мастерской входит:

- установка оборудования и наладочные работы;

- калибровка измерительных приборов;

- замена неисправных комплектующих;

- диагностические работы;

- замена технических жидкостей оборудования;

- ремонт электрической части, в том числе замена привода;

- сервисные работы;

- консультационные услуги;

- регулировка механизма;

- замена, калибровка программного обеспечения.

Товары из категории

Перейти в каталог

Ошибки балансировочного станка и методы самостоятельного их устранения

Ниже приведены коды неисправностей и причины их появления, а также методы устранения.

| Код ошибки | Наименование и возможная причина ошибки | Способ устранения |

| Err 1 | Неправильное направление вращения вала или ошибка ротационного датчика. | Поменять местами 2 фазы 380 B или выполнить операции аналогичные ошибкам 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Замена платы вычисления. |

| Err 3 | Ошибки параметров станка | Произвести обнуление параметров станка, если код ошибки сохранится, необходима замена платы вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если оно в норме, возможно появление утечек из-за отсыревания. Требуется просушить станок, плату вычислителя или заменить ее. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется, произведите действия аналогичные ошибке Err 3. Если ошибка возникает при балансировке, это означает, что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Произвести регулировку положения ротационного датчика и проверить чистоту диска с метками на шкиве. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Произвести замену клавиатуры |

| Err 10 | Нет сигнала с частотного преобразователя | Произвести проверку предохранителя на частотном преобразователе, при его неисправности заменить |

Калибровка балансировочного станка

По прошествии определенного времени точность показателей балансировочного станка может падать. Проверку его работы осуществляют следующим образом:

- Берется колесо 15-го или 16-го радиуса и устанавливается на станок.

- В ручном режиме вводятся необходимые параметры.

- Запускается процесс балансировки.

- После остановки колеса выдается результат 25-30. Производится установка грузиков и снова запускается станок. Результат может быть в пределах 05-10.

В случае если после трех балансировок колесо не уравновешивается, то это первый сигнал о необходимости проверки конусов на наличие люфтов и их посадки на валу.

Если указанные выше проблемы подтвердились, то следует провести обязательную калибровку оборудования. Это делается следующим образом:

- После того как показатели доведены до значения 00-00, следует набить грузик весом 100 грамм и запустить процесс балансировки. Должны получиться показатели 00-100.

- Если значения будут составлять 05-95, то уже нужно планировать мероприятия по калибровке станка. Работать на нем еще допустимо, но следует тщательно проверить крепление и наличие люфтов.

- В случае если итоговое значение после контрольной балансировки показывает отклонение в 15 единиц, работа запрещается до калибровки оборудования.

Если не удается достигнуть параметров 00-100, требуется проведение технического обслуживания стенда с привлечением квалифицированного ремонтного персонала. Они произведут его очистку от загрязнений, замерят напряжение сети и т.д. После чего производится повторный процесс калибровки.

Также необходимо обращать внимание на то, как балансировочный стенд производит оценку колеса посредством измерения его параметров. Для этого диск условно делится на горизонтальную и вертикальную плоскости, благодаря чему шина условно разделяется на четыре приблизительно одинаковые части.

При определении параметров колеса главную роль играет точность его установки на вал балансировочного оборудования. Идеальным вариантом является тот, при котором все четыре части оказываются равными. В случае неперпендикулярной установки колеса на вал станка разделение его на части будет неравномерным, что приведет к искажению снимаемых данных.

Нужно ли калибровать новый балансировочный станок

Многие начинающие владельцы шиноремонтной мастерской считают, что при покупке нового балансировочного оборудования можно не производить его калибровку. Правильно это или нет?

При изготовлении балансировочного станка завод-изготовитель обязан провести первичное опробование его работы и осуществить калибровку. Но чаще всего с момента производства оборудования и до его покупки и доставки потребителю может пройти довольно большой период времени, в течение которого станок претерпевает несколько транспортировочных переездов.

Необходимо помнить, что оборудование, предназначенное для балансировки карданных валов и колес, должно проходить периодические проверки, техническое обслуживание и калибровки. Если в процессе работы не получается произвести балансировку с первой попытки, то это является первым признаком того, что вероятно калибровка станка была сбита.

В качестве примера можно рассмотреть балансировочное оборудование фирмы Trommelberg. Этот производитель очень популярен в нашей стране. Правильность показаний нового станка проверяют следующим образом: на правую часть пустого ротора прикрепляют грузик, весом 100 грамм и запускают процесс балансировки.

Идеальными показателями будут: нулевое значение с левой стороны, а с правой – 100. При установке грузика с левой стороны показатели соответственно меняются. Допустимая погрешность оборудования может составлять 1 – 2 грамма. На практике абсолютно новые станки могут выдавать показатели 35-75 вместо положенных 0-100.

Следовательно, после монтажа и пробного включения нового станка необходима его калибровка. Впоследствии это сэкономит время, нервы и позволит оказывать качественные услуги клиентам, которые будут рады посетить ваш сервис еще раз.

(Более подробные инструкции по эксплуатации станка, обслуживанию и т.д. вы можете найти в официальных инструкциях от компании Sivik на страницах стендов в нашем каталоге)

Электронный блок станка, при появлении ошибок или иных проблем выдает сообщение, где в левой части дисплея (монитора) будет сообщение – Err, а в правой части дисплея будет код ошибки. Ниже приведены возможные ошибки балансировочного станка

Коды ошибок в балансировочных станках Сивик

| Код | Описание | Как устранить |

|---|---|---|

| 01 | Колесо было остановлено, измерение было прервано | Запустить измерение снова, дождавшись окончания процедуры |

| 10 | Ошибка,с калибровкой прибора, для измерения диаметра | Откалибровать данный прибор |

| 11 | Неверный калибровочный коэффициент (значение не является допустимым) | Откалибровать прибор (датчик) для считывания дисбаланса |

| 21 | Во внутренней памяти станка, нет записей с параметрами колес | При появлении данной ошибки после включения станка, следует записать параметры колеса в первую ячейку |

| 30 | Поломка датчика угла | Получить обслуживание в сервисе |

| 50 | Ошибка возникает при неустановленном пороге обнуления | Установить порог обнуления |

| 51 | Ошибка, связанная со чтением со счетчика нулевых значений | Получить обслуживание в сервисе |

| 52 | Постоянная времени – некорректна либо ошибки при ее считывании | Получить обслуживание в сервисе |

| 53 | Не выполнена калибровка, прибора, измеряющего диаметр | Откалибровать прибор, измеряющий диаметр |

| 54 | Прибор для измерения дисбаланса не откалиброван | Откалибровать прибор |

| 55 | Ошибка с начальным дисбалансом | Устранить начальный дисбаланс |

| 70,71,72,79 | Ошибка, связанная с управлением приводом | Получить обслуживание в сервисе |

| 73 | Ошибка с прибором для измерения углов (датчиком) либо с управлением приводом | Получить обслуживание в сервисе |

| 80 | Нажатие кнопки ПУСК и начало измерений, с поднятым кожухом и включенной функции блокировки старта при поднятом кожухе | Опустить кожух, либо отключить блокировку согласно инструкции |

Другие ошибки

| № | Название | Описание | Действия для исправления |

|---|---|---|---|

| 1 | После включения не горят индикаторы | Питание не подключено | Проверить исправность розетки или провода |

| Предохранитель не работает | Установить другой предохранитель | ||

| 2 | Результаты двух и более измерений отличаются свыше чем на 5 г (без замены колеса) | Станок был неправильно смонтирован на рабочее место | Переустановить станок в соответствии с требованиями |

| Колесо при измерениях проскальзывает | Очистить от загрязнителей, обезжирить поверхности как вала с чашкой, так и диска колеса. Повторно закрепить колесо в соответствии с инструкцией и убедиться в отсутствии проскальзывания после завершения измерений | ||

| Инородные предметы в чашке вала | Убрать лишние предметы из чашки вала | ||

| Разные загрязнители (мусор, вода) и предметы под покрышкой | Разбортовать колесо, произвести очистку покрышки | ||

| Механическое воздействие на станок (удары, либо вибрации) | Устранить механическое воздействие на станок | ||

| Вал был плохо закреплен | Переустановить вал в соответствии с инструкцией | ||

| 3 | После повторной установки колеса итоги измерений отличаются на 15 г и более (колесо 13”, ширина 5”) | Поверхности, предназначенные для монтажа диска или вала, загрязнены | Произвести очистку поверхностей |

| Инородные предметы, вода в камере колеса | Разбортовать колесо, удалить инородные предметы и(или) воду | ||

| Колесо неправильно закреплено (выбран неправильный метод), либо колесо – некондиционное | Заменить колесо или изменить метод крепления | ||

| Чрезмерный собственный дисбаланс вала | Произвести проверку и (если требуется) убрать дисбаланс вала | ||

| 4 | После калибровки станка точность измерения дисбаланса не соответствует требованиям | Неправильная калибровка станка, или механические воздействия на него во время измерений | Повторно откалибровать |

| Причины описаны во втором и третьем пунктах данной таблицы | Решение аналогичное описанному во втором и третьем пунктах | ||

| 5 | При подключенном питании и попытке включения, станок не включается, либо появляется звуковой сигнал | Сработало устройство защиты от перенапряжения | Обесточить станок, проверить и устранить причину перенапряжения сети. Перезапустить станок |

Добавил:

Upload

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:

6 Шиномонтажка.doc

Скачиваний:

6

Добавлен:

24.11.2019

Размер:

2.04 Mб

Скачать

-

Всегда,

перед выполнением любого осмотра,

технического обслуживания или чистки

станка, отключить его от сети

электропитания. -

Перед

каждым использованием осмотрите

станок на предмет отсутствия механических

повреждений его частей, целостности

электропроводки, надежности закрепления

станка на полу и любых других факторов,

которые могут повлиять на безопасность

работы. Если прослушивается посторонний

шум или ощущается вибрация станка при

его работе, не используйте станок до

устранения неисправности. Не используйте

поврежденное оборудование. -

Периодически

смазывайте

маслом трущиеся части станка. -

Периодически

может понадобиться подтянуть приводной

ремень. Для этого надо снять пластиковую

крышку с корпуса станка, ослабить

крепление двигателя, натянуть ремень

за счет перемещения двигателя, закрепить

двигатель в его новом положении и

вернуть на место крышку станка. -

Плавкие

предохранители находятся на плате

питания внутри корпуса станка. При

выходе из строя только одного

предохранителя рекомендуется заменять

оба предохранителя. -

Грязь

со станка удалять мягкой щеткой, тканью

или пылесосом. -

При

необходимости можно протирать влажной

тканью с умеренным моющим средством. -

При

хранении закройте станок чистой тканью.

2.4 Коды ошибок

При

возникновении неисправностей в процессе

работы компьютер машины диагностирует

ее и выдает на левом дисплее запись Err

(ошибка), а на правом – код ошибки.

Таблица

5 – Коды ошибок балансировочного стенда

|

Код |

Причина |

Способ |

|

Err.

Слабый позиции |

1)

2)

3)

4)

приводной |

1)

2)

3) 4) |

|

Err. Скорость |

1) 2) |

1) 2) |

|

Err. Сбой |

1)

2) колеса 3) |

1)

2)

колеса 3) |

|

Err. Неправильное |

1) |

1) двигателя |

|

Err.

Открыт кожух |

1) 2) кожуха |

1)Закрыть 2) |

|

Err.

Дефект системы |

1) 2) |

1) 2) |

|

Err. Ошибка самокалибровки |

1)Второй

самокалибровке

калибровочного 2) |

1) 2) |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

19.05.2015485.45 Кб477.docx

- #

- #

Балансировочный станок самостоятельно определять различного рода неисправности и выводит на дисплей сообщение, содержащее код: А – предупреждения и Е, Err- Неисправности

|

Err CAL |

Ошибка калибровки чувствительности. Выполните калибровку чувствительности. Убедитесь, что груз корректно прикреплен и повторите калибровку. |

|

E 1 |

Необходимо выполнить калибровку чувствительности. |

|

Е 2 |

Ошибка была допущена во время программы калибровки. Не выполнены условия для калибровки чувствительности. — Повторите процедуру калибровки. |

|

A 3 |

Колесо не подходит для выполнения калибровки, используйте колесо средних размеров и отбалансированное (ex. 5.5″X14″). |

|

Err 4 |

а) Ошибка калибровки внешней линейки. Выполните калибровку линейки b) Внешняя линейка не найдена: Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL. Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки. |

|

А 5 |

Неверный ввод данных для программы балансировки колес с легко-сплавными дисками. Не корректное введение размеров колеса в ALU программе. Исправьте данные |

|

E 6 |

Допущена ошибка в процедуре оптимизации. Повторите процедуру с начала. |

|

Err 7 или А7 |

Временно не доступен выбор запрашиваемой программы. Выполните вращение и повторите запрос. |

|

Err 9 или А9 |

Значение дисбаланса около 999г Снизьте величину дисбаланса и повторите вращение. |

|

Err 10 или А10 |

а) Внутренняя линейка расстояния не в исходной позиции, когда станок включен. Выключите станок, установите линейку в правильное положение и включите станок снова. b) Сбой датчика расстояния. Нажмите кнопку для отключения датчиков и введите данные при помощи клавиатуры. Свяжитесь с техническим центром. |

|

Err 11 |

а) Линейка диаметра не в исходной позиции (не отведена до конца), когда станок включен. Выключите станок, установите линейку в правильное положение и включите станок снова. b) Сбой датчика диаметра. Нажмите кнопку для отключения датчиков и введите данные вручную. Свяжитесь с техническим центром. |

|

Err 12 |

а) Линейка ширины не в исходной позиции (не отведена до конца), когда станок включен. Выключите станок, установите линейку в правильное положение и включите станок снова. b) Внешняя линейка не найдена: Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL. Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки. С) сбой соответствующего потенциометра: Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL. Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки. |

|

E 16 |

Температура мотора очень высокая. Выдержите паузу перед новым запуском (станок при этом выключать не обязательно). |

|

Err 20 или А20 |

Неправильное расположение внешней линейки во время калибровки Установите линейку в правильное положение и повторите калибровку. |

|

Err 23 или А23 |

Данные введены не полностью или неправильно в программе ALU P. Введите данные правильно. |

|

Err 25 или А25 |

Программа не доступна на этой модели. |

|

Err 26 или А26 |

Программа доступна только после выбора одной из следующих программ: Alu 1P, Alu 2P, Motorcycle Dynamic, Motorcycle Alu |

|

Err 27 |

Колесо не останавливается в максимально допустимое время. Неисправность тормоза |

|

Err 28 |

Вычислительная ошибка энкодера. Продуйте энкодер воздухом Если ошибка часто встречается, свяжитесь с техническим центром. |

|

Err 29 |

Сбой устройства вращения колеса. Выключите станок и включите снова; если ошибка не исчезла, свяжитесь с техническим центром. |

|

Err 30 |

Сбой устройства вращения колеса. Проверьте предохранитель 20А |

|

Err 31 или А31 |

Процедура оптимизации (ОРТ) уже начата другим пользователем. |

|

Err 32 |

Разные значения сигналов от датчиков в процессе вращения. Убедитесь что машина стоит твердо на полу, и не подвергался толчкам или колебаниям в процессе вращения. Повторите вращение. |

|

E 40 |

Один или оба ультразвуковых датчика не работают должным образом |

|

E 50 |

Не работает электро-прижим. Перезапустите станок, если ошибка не исчезнет, свяжитесь с технической службой |

|

А 51 |

Колесо зажато неправильно (только при использовании электроприжима) |

|

А 52 |

Начата процедура использования электроприжима . — Процедура прекращается автоматически чер6ез 30сек. |

|

Е F0 |

«Нулевая» ссылка не найдена( не работает энкодер) |

|

Err Stp или А Stp |

Колесо остановлено во время вращения. Убедитесь, что стопорное кольцо хорошо затянуто |

|

Alu Err |

Неправильно введены данные для программы ALU. Введите данные верно |

|

OPT Err |

Обнаружена ошибка в выполнении программы оптимизации. Повторите процедуру сначала. |

|

ErrCr или A Cr |

Вращение колеса выполнено с поднятым кожухом. Опустите кожух и выполните вращение. |

Быстрый запрос Другие сообщения

|

CAL [GO] |

Калибровочное вращение колеса |

|

GO Alu |

Вращение колеса с выбранной программой Alu |

|

GO d15 |

Вращение колеса с выбранной программой Motorcycle Dynamic |

|

GO A15 |

Вращение колеса с выбранной программой Motorcycle Alu |

|

St |

Вращение колеса с выбранной программой Static |

|

hid n |

Установка числа спиц в программе «Спрятанные грузы» |

|

CCC CCC |

Значение дисбаланса превышает 999г |

|

— — |

Балансировочный станок в режиме ожидания или выполняется самокалибровка устройства вращения колеса. |

Если у вас еще остались вопросы по ошибкам заполните форму внизу страницы и мы вам в ближайшее время ответим или перезвоним