К сожалению, в процессе эксплуатации выходит из строя даже самое надежное промышленное оборудование. В данной статье мы разберем частотный преобразователь Omron, точнее ошибки частотного преобразователя Omron mx2, коды ошибок и их расшифровка. Частотники в наше время нашли широкое применения в абсолютно всех сферах промышленности управляя как мини моторами в оргтехнике, так и гигантскими двигателями в горнодобывающей промышленности.

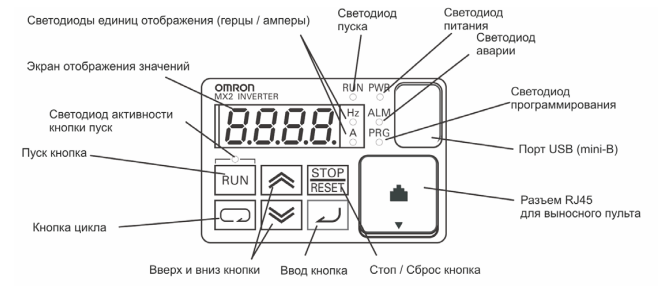

Для простоты общения со столь сложной электроникой все частотные преобразователи оснащены небольшими дисплеями с помощью которых выводятся информационные сообщения с кодами ошибок, расшифровав которые можно сразу же узнать причину ее возникновения. Если учесть распространенность данной промышленной электроники, то появляется острая нужда в расшифровке кодов ошибок частотных преобразователей.

Существует несколько видов ошибок, некоторые из них можно устранить автоматически, а некоторые возможно исправить только, обратившись в специализированный сервисный центр. В таблицах ниже приведены все коды ошибок частотного преобразователя Omron и их расшифровка, то есть причина по которой возникла та или иная ошибка.

|

Код ошибки |

Расшифровка |

Причина возникновения ошибки |

|

E01 |

Превышение тока при вращении с постоянной скоростью. |

Короткое замыкание на выходе преобразователя частоты, заблокирован вал двигателя или тяжелая нагрузка. По одной из этих причин чрезмерно возрос ток преобразователя частоты, что привело к аварийному отключению выхода преобразователя частоты. Допущена ошибка при подключении цепей двигателя с двумя напряжениями питания. |

|

E02 |

Превышение тока во время торможения. |

|

|

E03 |

Превышение тока во время разгона. |

|

|

E04 |

Превышение тока при других режимах. |

|

|

E05 |

Защита от перегрузки. |

Когда электронная функция тепловой защиты распознает перегрузку двигателя, преобразователь частоты переходит в состояние ошибки и снимает напряжение со своего выхода. Проверьте, допускает ли ваша система более плавный (медленный) разгон, позволяющий снизить пиковые токи F002/F202/A092/A292). Проверьте, правильно ли заданы параметры двигателя (H020…H034) с учетом выбранного метода управления двигателем (A044/A244). |

|

E06 |

Защита от перегрузки тормозного резистора. |

Если коэффициент включения тормозного резистора превышает значение параметра «b090», эта функция защиты отключает выход преобразователя частоты и индицирует код ошибки. |

|

E07 |

Защита от повышенного напряжения. |

Напряжение шины постоянного тока превысило пороговый уровень вследствие возврата энергии двигателем в генераторном режиме. |

|

E08 |

Ошибка ЭСППЗУ. |

При наличии ошибок в работе встроенной микросхемы ЭСППЗУ из-за воздействия помех или повышенной температуры преобразователь частоты переходит в состояние ошибки и отключает свой выход. |

|

E09 |

Ошибка пониженного напряжения. |

Падение напряжения внутренней шины постоянного тока ниже порогового уровня приводит к отказу схемы управления. Пониженное напряжение также может быть причиной чрезмерного нагрева двигателя или низкого вращающего момента. Преобразователь частоты сигнализирует ошибку и отключает свой выход. |

|

E10 |

Ошибка определения тока. |

При возникновении ошибки во внутренней системе определения тока преобразователь частоты снимает напряжение со своего выхода и индицирует код ошибки. |

|

E11 |

Ошибка ЦПУ. |

Произошел сбой в работе встроенного ЦПУ, поэтому преобразователь частоты перешел в состояние ошибки и снял напряжение с двигателя. |

|

E12 |

Внешнее отключение выход. |

Поступил сигнал на дискретный вход, которому была назначена функция «EXT». Преобразователь частоты перешел в состояние ошибки и снял напряжение с двигателя. |

|

E13 |

USP. |

В момент подачи питания на преобразователь частоты сигнал «Ход» уже присутствовал, однако в преобразователе частоты была включена защита от безнадзорного запуска (USP). Преобразователь частоты перешел в состояние ошибки и не перейдет в режим «Ход», пока не будет сброшена ошибка. |

|

E14 |

Замыкание на землю. |

Во время подготовки к работе после включения питания преобразователь частоты может обнаруживать наличие коротких замыканий в цепях между выходом преобразователя частоты и двигателем. Данная функция защищает преобразователь частоты, но не защищает людей. |

|

E15 |

Превышение входного напряжения. |

После пребывания в режиме останова дольше 100 секунд преобразователь частоты проверяет вход на отсутствие повышенного напряжения. Если напряжение на входе превышает допустимый уровень, преобразователь частоты переходит в состояние ошибки. После устранения ошибки преобразователь частоты вновь может перейти в режим хода. |

|

E21 |

Отключение при срабатывании тепловой защиты. |

Если внутренняя температура преобразователя частоты становится выше порогового значения, тепловой датчик преобразователя частоты распознает чрезмерно высокую температуру силовых элементов и сигнализирует ошибку, снимая напряжение с выхода преобразователя частоты. |

|

E22 |

Ошибка связи ЦПУ. |

При возникновении ошибки обмена данными между двумя ЦПУ преобразователь частоты отключает свой выход и отображает код ошибки. |

|

E25 |

Ошибка силовой схемы (*3). |

Если установившееся состояние источника питания не может быть распознано вследствие воздействия помех или повреждения какого-либо элемента в цепи первичного электропитания, преобразователь частоты отключает свой выход. |

|

E30 |

Ошибка преобразователя частоты. |

При кратковременной перегрузке по току ПЧ отключит выход IGBT-модуля с целью защиты элементов силовой цепи. После отключения вследствие срабатывания данной функции защиты ПЧ не может возобновить работу. |

|

E35 |

Термистор. |

Если к клеммам [5] и [L] подключен термистор и преобразователь частоты определил, что температура слишком высока, выход преобразователя частоты отключается и действует состояние ошибки. |

|

E36 |

Ошибка тормоза. |

Если параметру b120 (Включение управления тормозом) назначено значение «01», преобразователь частоты отключает выход, если после выдачи сигнала отпускания тормоза в течение времени ожидания сигнала подтверждения от тормоза (b124) сигнал подтверждения от тормоза не поступает. Или если выходной ток не достигает заданного уровня отпускания тормоза (b126) в течение времени отпускания тормоза (b121). |

|

E37 |

Безопасный останов. |

Подан сигнал безопасного останова. |

|

E38 |

Защита от перегрузки в области малых скоростей. |

Если во время вращения двигателя с очень низкой скоростью возникает перегрузка, преобразователь частоты распознает перегрузку и снимает напряжение со своего выхода. |

|

E40 |

Подключение панели управления. |

Если клавишная панель управления отсоединяется от преобразователя частоты, преобразователь частоты отключает свой выход и индицирует код ошибки. |

|

E41 |

Ошибка интерфейса связи Modbus. |

Если в качестве действия при возникновении ошибки связи выбрано «отключение выхода» (C076=00), выход преобразователя частоты отключается по истечении контрольного времени. |

|

E43 |

Неверная команда EzSQ. |

Повреждена программа в памяти преобразователя частоты либо вход «PRG» был включен при отсутствии программы в памяти преобразователя частоты. |

|

E44 |

Ошибка числа вложений EzSQ. |

В подпрограммах, операторе «if» или цикле «for-next» допущено более восьми уровней вложения. |

|

E45 |

Ошибка команды EzSQ. |

Преобразователь частоты обнаружил программу, которая не может быть выполнена. |

|

E50 |

EzSQ, аварийное событие пользователя (0…9). |

Если возникает аварийное событие, определенное пользователем, преобразователь частоты отключает свой выход и отображает код ошибки. |

|

E51 |

||

|

E52 |

||

|

E53 |

||

|

E54 |

||

|

E55 |

||

|

E56 |

||

|

E57 |

||

|

E58 |

||

|

E59 |

||

|

E60 |

Ошибки дополнительных карт (ошибка в подключенной дополнительной карте, значение зависит от типа подключенной карты). |

Эти ошибки зарезервированы для дополнительных карт. Значения кодов ошибок для разных дополнительных карт могут отличаться. Значение кода ошибки для конкретной дополнительной карты смотрите в руководстве пользователя и документации на эту карту. |

|

E61 |

||

|

E62 |

||

|

E63 |

||

|

E64 |

||

|

E65 |

||

|

E66 |

||

|

E67 |

||

|

E68 |

||

|

E69 |

||

|

E80 |

Отсоединение энкодера. |

В случае отсоединения энкодера, обнаружения ошибки подключения энкодера, отказа энкодера или применения энкодера без выходного формирователя уровня RS-422 преобразователь частоты отключает свой выход и отображает код ошибки, показанный слева. |

|

E81 |

Чрезмерная скорость. |

Если скорость вращения двигателя становится выше, чем «максимальная частота (A004) x уровень обнаружения ошибки превышения скорости (P026)», преобразователь частоты отключает свой выход и отображает код ошибки, показанный слева. |

|

E83 |

Ошибка отклонения положения. |

Если текущее положение ротора двигателя выходит за установленные границы позиционирования (P072-P073), преобразователь частоты отключает свой выход и отображает код ошибки. |

Частотный преобразователь показывает коды ошибок не только в процессе работы, но и на этапе настройки. Коды ошибок частотного преобразователя появляются в том случае если заданное значение вводимого параметра идет в разрез со значениями других параметров. В следующей таблице приведены все возможные коды ошибок частотного преобразователя Omron mx2 выводимые частотником при конфликте параметров в процессе настройки преобразователя.

|

Коды предупреждения об ошибке |

Причины вывода кода предупреждения об ошибке |

||

|

001 |

Верхняя граница частоты (A061). |

> |

Максимальная частота (A004). |

|

002 |

Нижняя граница частоты (A062). |

> |

|

|

005 |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

> |

|

|

015 |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

> |

Верхняя граница частоты (A061). |

|

025 |

Нижняя граница частоты (A062). |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

|

031 |

Начальная частота (A082). |

> |

Верхняя граница частоты (A061). |

|

032 |

> |

Нижняя граница частоты (A062). |

|

|

035 |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

|

|

036 |

> |

Предустановленная частота 1…15 (A021-A035). |

|

|

037 |

> |

Частота толчкового хода (A038). |

|

|

085 |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

= |

Частота пропуска (A063/A063/A063±A064/A066/A068). |

|

086 |

Предустановленная частота 1…15 (A021-A035). |

||

|

091 |

Частота произв. V/f-хар. 7. |

> |

Верхняя граница частоты (A061). |

|

092 |

> |

Нижняя граница частоты (A062). |

|

|

095 |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

|

|

201 |

Верхняя граница частоты (A261). |

> |

Максимальная частота (A204). |

|

202 |

Нижняя граница частоты (A262). |

> |

|

|

205 |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

> |

|

|

015 |

> |

Верхняя граница частоты (A261). |

|

|

225 |

Нижняя граница частоты (A262). |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

|

231 |

Начальная частота (A082). |

> |

Верхняя граница частоты (A261). |

|

232 |

> |

Нижняя граница частоты (A262). |

|

|

235 |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

|

|

285 |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

= |

Частота пропуска (A063/A063/A063±A064/A066/A068). |

|

291 |

Частота произв. V/f-хар. 7. |

> |

Верхняя граница частоты (A261). |

|

292 |

> |

Нижняя граница частоты (A262). |

|

|

295 |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

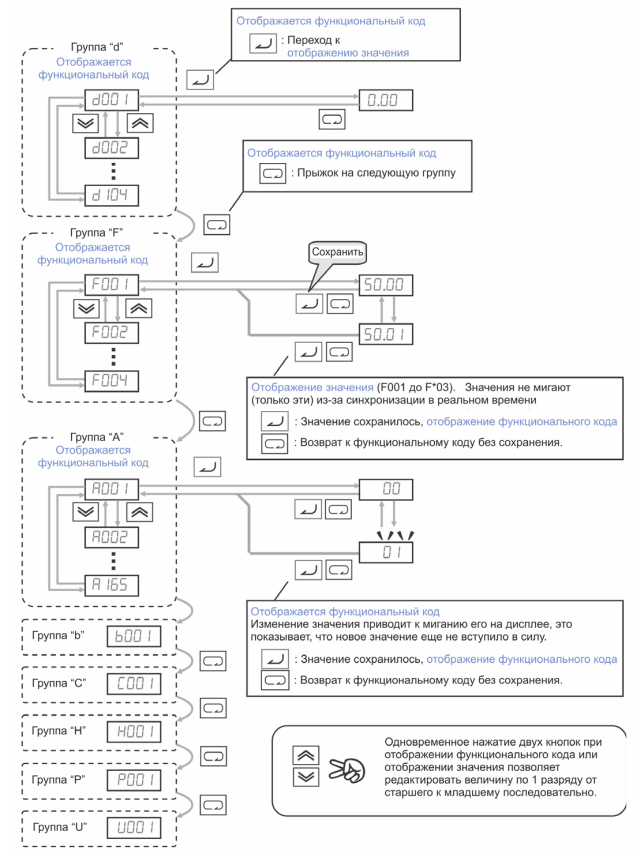

Конечно, ошибку частотного преобразователя можно сбросить, но для предотвращения рецидива мы настоятельно советуем найти первопричину вызвавшую аварийную остановку оборудования. Преобразователь частоты Omron mx2 хранит в своей памяти пять последних ошибок, посмотреть которые можно с помощью функции контроля (dxxx). Воспользуйтесь параметром d081 и выберете интересующую вас ошибку. Ошибки хранятся в параметрах от d082 до d086 и при возникновении новой перезаписывают первый параметр смещая их из параметров d081 — d085 в параметры d082 — d086 при этом затирается самая старшая ошибка частотного преобразователя Omron находившаяся в параметре d086.

Ниже приведена схема меню режима мониторинга, которая наглядно показывает доступ к кодам ошибок частотного преобразователя Omron mx2. В случае возникновения ошибки воспользуйтесь этой схемой для их просмотра. Для полной ясности в параметре d081 хранится самая последняя ошибка, а в параметре d086 самая старшая.

После выявления причины возникновения ошибки и ее устранения можно сбросить ошибки частотного преобразователя Omron и восстановить заводские настройки частотника.

Восстановление заводских настроек частотного преобразователя Omron.

|

Функция (b) |

||

|

Код функции |

Название функции |

Описание функции |

|

b084 |

Режим инициализации (параметров или журнала аварийных отключений). |

Выберите инициализируемые данные (5 возможных кодов): 00 Инициализация выключена. 01 Очистка журнала аварийных отключений. 02 Инициализация всех параметров. 03 Очистка журнала аварийных отключений и инициализация всех параметров. 04 Очистка журнала аварийных отключений, инициализация всех параметров и программы EzSQ. |

|

b094 |

Выбор инициализируемых данных. |

Выберите инициализируемые параметры (возможно 4 кода): 00 Все параметры. 01 Все параметры, кроме входных/выходных клемм и интерфейса связи. 02 Только параметры, зарегистрированные в Uxxx. 03 Все параметры, кроме параметров, зарегистрированных в Uxxx, и параметра b037. |

|

b085 |

Выбор зоны для начальных данных. |

Выберите зону применения преобразователя частоты для инициализации данных: 00 (Япония/США). 01 (Европа). |

|

b080 |

Запуск инициализации. |

Служит для выполнения инициализации в соответствии с введенными значениями параметров b084, b085 и b094. Два возможных кода: 00 Инициализация выключена. 01 Выполнить инициализацию. |

Значение параметра b084 не сохраняется в памяти ЭСППЗУ чтобы исключить случайную инициализацию данных.

Сброс ошибок и Ремонт частотников в сервисном центре

Компания «Кернел» производит ремонт промышленной электроники и оборудования с 2002 года. За это время мы накопили колоссальный опыт в том числе опыт в ремонте частотных преобразователей.

Специалисты нашего сервисного центра уделяют максимальное внимание к качеству исполнения ремонта, программирования и настройке промышленного преобразователя частоты, не зависимо от производителя данного промышленного оборудования. Именно поэтому мы смело даем гарантию на все выполненные работы шесть месяцев.

Ремонт частотных преобразователей Omron производится исключительно с использованием оригинальных запасных частей, на компонентном уровне с применением высокотехнологичного оборудования, квалифицированным персоналом с инженерным образованием.

Если на вашем производстве появились проблемы с частотным преобразователем, которые вы не можете решить самостоятельно, мы всегда рады вам помочь. Обращайтесь в сервисный центр «Кернел». Специалисты нашей компании в минимальные сроки проведут глубокую диагностику и последующий ремонт частотного преобразователя. Оставьте заказ на ремонт оборудования используя форму на сайте, либо свяжетесь с нашими менеджерами, сделать это очень просто.

Как с нами связаться

У вас остались вопросы, связанные с ремонтом, программированием и настройкой промышленной электроники? Задайте их нашим менеджерам. Связаться с ними можно несколькими способами:

- Заказав обратный звонок (кнопка в правом нижнем углу сайта)

- Посредством чата (кнопка расположена с левой стороны сайта)

- Позвонив по номеру телефона:

- +7(8482) 79-78-54;

- +7(8482) 55-96-39;

- +7(917) 121-53-01

- Написав на электронную почту: 89171215301@mail.ru

Далеко не полный список производителей промышленной электроники и оборудования, ремонтируемой в нашей компании.

Заказать оборудование Omron

Частотные преобразователи имеют отношение к сложной производственной и промышленной электроники, которая пользуется всемирно известной популярностью по всему миру. Ведь с постоянным развитием и изобретением новых технологий не существует такое промышленное предприятие, на котором бы не работал частотный преобразователь.

Однако при постоянной и непрерывной работе, даже самое надежное оборудование, может ломаться.

Часто возникающие ошибки преобразователей частоты

Преобразователи частоты созданы для управления за двигателями, моторами и полностью оснащены не слишком большими экранами, на которых появляется информация, показывающая коды ошибок. При обнаружении ошибки, пользователь может ее расшифровать и узнать истинную причину возникновения.

Некоторые ошибки преобразователей частоты устраняются автоматически, а некоторые ошибки можно устранить только при обращении в специальный сервис по обслуживанию и ремонту преобразователей.

Расшифровка ошибок

- Е01 — увеличение электрического питания при постоянной скорости вращении.

- Е02 — увеличение электрического питания в период торможения.

- Е03 — увеличение электрического напряжения во время начала работы.

- Е04 — увеличение электрического питания при работе другого режима.

Данные ошибки свидетельствует о том, что возникло замыкание частотного преобразователя, либо был заблокирован вал, либо нагрузка слишком большая. Все это привело к экстренному выключению частотного преобразователя. Причиной также может являться подключение электрических цепей с 2-мя элементами электрического питания.

- Е05 — включилась защита от перегрузки. Данная ошибка возникает при том моменте, когда электрическая функция тепловой защиты обнаружила перегрузка частотного преобразователя. В этом случае необходимо проверить возможность снижения электроэнергии пиковых токов, а также правильность параметров двигателя.

- Е06 — перегрузка тормозного резистора, в этом случае защитная функция выключает выход частотного преобразователя.

- E07 — повышенное электрическое напряжение.

- E08 — повышенная температура окружающей среды либо увеличение радиоволн.

- Е09 — пониженное напряжение приводит перегреванию частотного преобразователя.

- Е11 — сбой.

- Е14 — произошло замыкание на землю.

- Е15 — электрическое напряжение было превышено на входе. Возникает при остановке частотного преобразователя свыше полторы минуты.

- Е21 — повышенная температура теплового датчика.

- Е22 — ошибка при обмене данными между 2-мя частотными преобразователями.

- Е30 — возникает при перегрузке электрического напряжения.

- Е37 — возникает при подаче сигналов безопасного отключения и остановки.

- Е43 — ошибка программе памяти.

- Е45 — ошибка команды лига обнаружения невыполнимой команды.

- Е80 — отсоединение энкодера.

- Е81 — повышенная скорость в работе частотного преобразователя.

Частотные преобразователи

Компания Олниса — ведущая мультибрендовая компания, которая занимается продажей оборудования по всей территории Российской Федерации и в странах СНГ. Олниса поставляет оборудование одновременно от нескольких производителей США, Европы и Азии. На все оборудование предоставляется гарантия до 18 месяцев и скидка. Доставка осуществляется в оговоренные сроки. Также существует экспресс-доставка от одного дня.

Для того, чтобы заказать оборудование, Вам необходимо заполнить форму обратной заявки, либо позвонить по телефону нашим операторам, которые могут оперативно ответить на все вопросы по поводу заказа, доставки, а также по монтажу оборудования.

К сожалению, в процессе эксплуатации выходит из строя даже самое надежное промышленное оборудование. В данной статье мы разберем частотный преобразователь Omron, точнее ошибки частотного преобразователя Omron mx2, коды ошибок и их расшифровка. Частотники в наше время нашли широкое применения в абсолютно всех сферах промышленности управляя как мини моторами в оргтехнике, так и гигантскими двигателями в горнодобывающей промышленности.

Для простоты общения со столь сложной электроникой все частотные преобразователи оснащены небольшими дисплеями с помощью которых выводятся информационные сообщения с кодами ошибок, расшифровав которые можно сразу же узнать причину ее возникновения. Если учесть распространенность данной промышленной электроники, то появляется острая нужда в расшифровке кодов ошибок частотных преобразователей.

Существует несколько видов ошибок, некоторые из них можно устранить автоматически, а некоторые возможно исправить только, обратившись в специализированный сервисный центр. В таблицах ниже приведены все коды ошибок частотного преобразователя Omron и их расшифровка, то есть причина по которой возникла та или иная ошибка.

|

Код ошибки |

Расшифровка |

Причина возникновения ошибки |

|

E01 |

Превышение тока при вращении с постоянной скоростью. |

Короткое замыкание на выходе преобразователя частоты, заблокирован вал двигателя или тяжелая нагрузка. По одной из этих причин чрезмерно возрос ток преобразователя частоты, что привело к аварийному отключению выхода преобразователя частоты. Допущена ошибка при подключении цепей двигателя с двумя напряжениями питания. |

|

E02 |

Превышение тока во время торможения. |

|

|

E03 |

Превышение тока во время разгона. |

|

|

E04 |

Превышение тока при других режимах. |

|

|

E05 |

Защита от перегрузки. |

Когда электронная функция тепловой защиты распознает перегрузку двигателя, преобразователь частоты переходит в состояние ошибки и снимает напряжение со своего выхода. Проверьте, допускает ли ваша система более плавный (медленный) разгон, позволяющий снизить пиковые токи F002/F202/A092/A292). Проверьте, правильно ли заданы параметры двигателя (H020…H034) с учетом выбранного метода управления двигателем (A044/A244). |

|

E06 |

Защита от перегрузки тормозного резистора. |

Если коэффициент включения тормозного резистора превышает значение параметра «b090», эта функция защиты отключает выход преобразователя частоты и индицирует код ошибки. |

|

E07 |

Защита от повышенного напряжения. |

Напряжение шины постоянного тока превысило пороговый уровень вследствие возврата энергии двигателем в генераторном режиме. |

|

E08 |

Ошибка ЭСППЗУ. |

При наличии ошибок в работе встроенной микросхемы ЭСППЗУ из-за воздействия помех или повышенной температуры преобразователь частоты переходит в состояние ошибки и отключает свой выход. |

|

E09 |

Ошибка пониженного напряжения. |

Падение напряжения внутренней шины постоянного тока ниже порогового уровня приводит к отказу схемы управления. Пониженное напряжение также может быть причиной чрезмерного нагрева двигателя или низкого вращающего момента. Преобразователь частоты сигнализирует ошибку и отключает свой выход. |

|

E10 |

Ошибка определения тока. |

При возникновении ошибки во внутренней системе определения тока преобразователь частоты снимает напряжение со своего выхода и индицирует код ошибки. |

|

E11 |

Ошибка ЦПУ. |

Произошел сбой в работе встроенного ЦПУ, поэтому преобразователь частоты перешел в состояние ошибки и снял напряжение с двигателя. |

|

E12 |

Внешнее отключение выход. |

Поступил сигнал на дискретный вход, которому была назначена функция «EXT». Преобразователь частоты перешел в состояние ошибки и снял напряжение с двигателя. |

|

E13 |

USP. |

В момент подачи питания на преобразователь частоты сигнал «Ход» уже присутствовал, однако в преобразователе частоты была включена защита от безнадзорного запуска (USP). Преобразователь частоты перешел в состояние ошибки и не перейдет в режим «Ход», пока не будет сброшена ошибка. |

|

E14 |

Замыкание на землю. |

Во время подготовки к работе после включения питания преобразователь частоты может обнаруживать наличие коротких замыканий в цепях между выходом преобразователя частоты и двигателем. Данная функция защищает преобразователь частоты, но не защищает людей. |

|

E15 |

Превышение входного напряжения. |

После пребывания в режиме останова дольше 100 секунд преобразователь частоты проверяет вход на отсутствие повышенного напряжения. Если напряжение на входе превышает допустимый уровень, преобразователь частоты переходит в состояние ошибки. После устранения ошибки преобразователь частоты вновь может перейти в режим хода. |

|

E21 |

Отключение при срабатывании тепловой защиты. |

Если внутренняя температура преобразователя частоты становится выше порогового значения, тепловой датчик преобразователя частоты распознает чрезмерно высокую температуру силовых элементов и сигнализирует ошибку, снимая напряжение с выхода преобразователя частоты. |

|

E22 |

Ошибка связи ЦПУ. |

При возникновении ошибки обмена данными между двумя ЦПУ преобразователь частоты отключает свой выход и отображает код ошибки. |

|

E25 |

Ошибка силовой схемы (*3). |

Если установившееся состояние источника питания не может быть распознано вследствие воздействия помех или повреждения какого-либо элемента в цепи первичного электропитания, преобразователь частоты отключает свой выход. |

|

E30 |

Ошибка преобразователя частоты. |

При кратковременной перегрузке по току ПЧ отключит выход IGBT-модуля с целью защиты элементов силовой цепи. После отключения вследствие срабатывания данной функции защиты ПЧ не может возобновить работу. |

|

E35 |

Термистор. |

Если к клеммам [5] и [L] подключен термистор и преобразователь частоты определил, что температура слишком высока, выход преобразователя частоты отключается и действует состояние ошибки. |

|

E36 |

Ошибка тормоза. |

Если параметру b120 (Включение управления тормозом) назначено значение «01», преобразователь частоты отключает выход, если после выдачи сигнала отпускания тормоза в течение времени ожидания сигнала подтверждения от тормоза (b124) сигнал подтверждения от тормоза не поступает. Или если выходной ток не достигает заданного уровня отпускания тормоза (b126) в течение времени отпускания тормоза (b121). |

|

E37 |

Безопасный останов. |

Подан сигнал безопасного останова. |

|

E38 |

Защита от перегрузки в области малых скоростей. |

Если во время вращения двигателя с очень низкой скоростью возникает перегрузка, преобразователь частоты распознает перегрузку и снимает напряжение со своего выхода. |

|

E40 |

Подключение панели управления. |

Если клавишная панель управления отсоединяется от преобразователя частоты, преобразователь частоты отключает свой выход и индицирует код ошибки. |

|

E41 |

Ошибка интерфейса связи Modbus. |

Если в качестве действия при возникновении ошибки связи выбрано «отключение выхода» (C076=00), выход преобразователя частоты отключается по истечении контрольного времени. |

|

E43 |

Неверная команда EzSQ. |

Повреждена программа в памяти преобразователя частоты либо вход «PRG» был включен при отсутствии программы в памяти преобразователя частоты. |

|

E44 |

Ошибка числа вложений EzSQ. |

В подпрограммах, операторе «if» или цикле «for-next» допущено более восьми уровней вложения. |

|

E45 |

Ошибка команды EzSQ. |

Преобразователь частоты обнаружил программу, которая не может быть выполнена. |

|

E50 |

EzSQ, аварийное событие пользователя (0…9). |

Если возникает аварийное событие, определенное пользователем, преобразователь частоты отключает свой выход и отображает код ошибки. |

|

E51 |

||

|

E52 |

||

|

E53 |

||

|

E54 |

||

|

E55 |

||

|

E56 |

||

|

E57 |

||

|

E58 |

||

|

E59 |

||

|

E60 |

Ошибки дополнительных карт (ошибка в подключенной дополнительной карте, значение зависит от типа подключенной карты). |

Эти ошибки зарезервированы для дополнительных карт. Значения кодов ошибок для разных дополнительных карт могут отличаться. Значение кода ошибки для конкретной дополнительной карты смотрите в руководстве пользователя и документации на эту карту. |

|

E61 |

||

|

E62 |

||

|

E63 |

||

|

E64 |

||

|

E65 |

||

|

E66 |

||

|

E67 |

||

|

E68 |

||

|

E69 |

||

|

E80 |

Отсоединение энкодера. |

В случае отсоединения энкодера, обнаружения ошибки подключения энкодера, отказа энкодера или применения энкодера без выходного формирователя уровня RS-422 преобразователь частоты отключает свой выход и отображает код ошибки, показанный слева. |

|

E81 |

Чрезмерная скорость. |

Если скорость вращения двигателя становится выше, чем «максимальная частота (A004) x уровень обнаружения ошибки превышения скорости (P026)», преобразователь частоты отключает свой выход и отображает код ошибки, показанный слева. |

|

E83 |

Ошибка отклонения положения. |

Если текущее положение ротора двигателя выходит за установленные границы позиционирования (P072-P073), преобразователь частоты отключает свой выход и отображает код ошибки. |

Частотный преобразователь показывает коды ошибок не только в процессе работы, но и на этапе настройки. Коды ошибок частотного преобразователя появляются в том случае если заданное значение вводимого параметра идет в разрез со значениями других параметров. В следующей таблице приведены все возможные коды ошибок частотного преобразователя Omron mx2 выводимые частотником при конфликте параметров в процессе настройки преобразователя.

|

Коды предупреждения об ошибке |

Причины вывода кода предупреждения об ошибке |

||

|

001 |

Верхняя граница частоты (A061). |

> |

Максимальная частота (A004). |

|

002 |

Нижняя граница частоты (A062). |

> |

|

|

005 |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

> |

|

|

015 |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

> |

Верхняя граница частоты (A061). |

|

025 |

Нижняя граница частоты (A062). |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

|

031 |

Начальная частота (A082). |

> |

Верхняя граница частоты (A061). |

|

032 |

> |

Нижняя граница частоты (A062). |

|

|

035 |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

|

|

036 |

> |

Предустановленная частота 1…15 (A021-A035). |

|

|

037 |

> |

Частота толчкового хода (A038). |

|

|

085 |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

= |

Частота пропуска (A063/A063/A063±A064/A066/A068). |

|

086 |

Предустановленная частота 1…15 (A021-A035). |

||

|

091 |

Частота произв. V/f-хар. 7. |

> |

Верхняя граница частоты (A061). |

|

092 |

> |

Нижняя граница частоты (A062). |

|

|

095 |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A020). |

|

|

201 |

Верхняя граница частоты (A261). |

> |

Максимальная частота (A204). |

|

202 |

Нижняя граница частоты (A262). |

> |

|

|

205 |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

> |

|

|

015 |

> |

Верхняя граница частоты (A261). |

|

|

225 |

Нижняя граница частоты (A262). |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

|

231 |

Начальная частота (A082). |

> |

Верхняя граница частоты (A261). |

|

232 |

> |

Нижняя граница частоты (A262). |

|

|

235 |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

|

|

285 |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

= |

Частота пропуска (A063/A063/A063±A064/A066/A068). |

|

291 |

Частота произв. V/f-хар. 7. |

> |

Верхняя граница частоты (A261). |

|

292 |

> |

Нижняя граница частоты (A262). |

|

|

295 |

> |

Установка выходной частоты (F001) Предустановленная частота 0 (A220). |

Конечно, ошибку частотного преобразователя можно сбросить, но для предотвращения рецидива мы настоятельно советуем найти первопричину вызвавшую аварийную остановку оборудования. Преобразователь частоты Omron mx2 хранит в своей памяти пять последних ошибок, посмотреть которые можно с помощью функции контроля (dxxx). Воспользуйтесь параметром d081 и выберете интересующую вас ошибку. Ошибки хранятся в параметрах от d082 до d086 и при возникновении новой перезаписывают первый параметр смещая их из параметров d081 — d085 в параметры d082 — d086 при этом затирается самая старшая ошибка частотного преобразователя Omron находившаяся в параметре d086.

Ниже приведена схема меню режима мониторинга, которая наглядно показывает доступ к кодам ошибок частотного преобразователя Omron mx2. В случае возникновения ошибки воспользуйтесь этой схемой для их просмотра. Для полной ясности в параметре d081 хранится самая последняя ошибка, а в параметре d086 самая старшая.

После выявления причины возникновения ошибки и ее устранения можно сбросить ошибки частотного преобразователя Omron и восстановить заводские настройки частотника.

Восстановление заводских настроек частотного преобразователя Omron.

|

Функция (b) |

||

|

Код функции |

Название функции |

Описание функции |

|

b084 |

Режим инициализации (параметров или журнала аварийных отключений). |

Выберите инициализируемые данные (5 возможных кодов): 00 Инициализация выключена. 01 Очистка журнала аварийных отключений. 02 Инициализация всех параметров. 03 Очистка журнала аварийных отключений и инициализация всех параметров. 04 Очистка журнала аварийных отключений, инициализация всех параметров и программы EzSQ. |

|

b094 |

Выбор инициализируемых данных. |

Выберите инициализируемые параметры (возможно 4 кода): 00 Все параметры. 01 Все параметры, кроме входных/выходных клемм и интерфейса связи. 02 Только параметры, зарегистрированные в Uxxx. 03 Все параметры, кроме параметров, зарегистрированных в Uxxx, и параметра b037. |

|

b085 |

Выбор зоны для начальных данных. |

Выберите зону применения преобразователя частоты для инициализации данных: 00 (Япония/США). 01 (Европа). |

|

b080 |

Запуск инициализации. |

Служит для выполнения инициализации в соответствии с введенными значениями параметров b084, b085 и b094. Два возможных кода: 00 Инициализация выключена. 01 Выполнить инициализацию. |

Значение параметра b084 не сохраняется в памяти ЭСППЗУ чтобы исключить случайную инициализацию данных.

Сброс ошибок и Ремонт частотников в сервисном центре

Компания «Кернел» производит ремонт промышленной электроники и оборудования с 2002 года. За это время мы накопили колоссальный опыт в том числе опыт в ремонте частотных преобразователей.

Специалисты нашего сервисного центра уделяют максимальное внимание к качеству исполнения ремонта, программирования и настройке промышленного преобразователя частоты, не зависимо от производителя данного промышленного оборудования. Именно поэтому мы смело даем гарантию на все выполненные работы шесть месяцев.

Ремонт частотных преобразователей Omron производится исключительно с использованием оригинальных запасных частей, на компонентном уровне с применением высокотехнологичного оборудования, квалифицированным персоналом с инженерным образованием.

Если на вашем производстве появились проблемы с частотным преобразователем, которые вы не можете решить самостоятельно, мы всегда рады вам помочь. Обращайтесь в сервисный центр «Кернел». Специалисты нашей компании в минимальные сроки проведут глубокую диагностику и последующий ремонт частотного преобразователя. Оставьте заказ на ремонт оборудования используя форму на сайте, либо свяжетесь с нашими менеджерами, сделать это очень просто.

Как с нами связаться

У вас остались вопросы, связанные с ремонтом, программированием и настройкой промышленной электроники? Задайте их нашим менеджерам. Связаться с ними можно несколькими способами:

- Заказав обратный звонок (кнопка в правом нижнем углу сайта)

- Посредством чата (кнопка расположена с левой стороны сайта)

- Либо позвонив по номеру: +7(8482) 79-78-54; +7(917) 121-53-01

- Написав на электронную почту: 89171215301@mail.ru

Далеко не полный список производителей промышленной электроники и оборудования, ремонтируемой в нашей компании.

Monitoring Trip Events, History, & Conditions

6-2-2

procedure 6-3 Restoring Factory Default Settings on page 245 (setting

B084

00

=

will clear the trip history but leave inverter settings intact).

An error code will appear on the display automatically when a fault causes the

inverter to trip. The following table lists the cause associated with the error.

Erro

Name

Code

E01

Over-current event while at

constant speed

E02

Over-current event during

deceleration

E03

Over-current event during

acceleration

E04

Over-current event during

other conditions

E05

Overload protection

E06

Braking resistor overload

protection

E07

Over-voltage protection

E08

EEPROM error

E09

Under-voltage error

E10

Current detection error

E11

CPU error

E12

External trip

E13

USP

E14

Ground fault

E15

Input over-voltage

Cause(s)

The inverter output was short-circuited, or the

motor shaft is locked or has a heavy load.

These conditions cause excessive current for

the inverter, so the inverter output is turned

OFF.

The dual-voltage motor is wired incorrectly.

When a motor overload is detected by the

electronic thermal function, the inverter trips

and turns OFF its output.

Check if the application can accept softer accel-

eration rates to minimize peak currents F002/

F202/A092/A292).

Check if motor parameters are not correctly set

(H020 to H034), depending in motor control

method (A044/A244).

When the BRD operation rate exceeds the set-

ting of «b090», this protective function shuts off

the inverter output and displays the error code.

When the DC bus voltage exceeds a threshold,

due to regenerative energy from the motor.

When the built-in EEPROM memory has prob-

lems due to noise or excessive temperature,

the inverter trips and turns OFF its output to the

motor.

A decrease of internal DC bus voltage below a

threshold results in a control circuit fault. This

condition can also generate excessive motor

heat or cause low torque. The inverter trips and

turns OFF its output.

If an error occurs in the internal current detec-

tion system, the inverter will shut off its output

and display the error code.

A malfunction in the built-in CPU has occurred,

so the inverter trips and turns OFF its output to

the motor.

A signal on an intelligent input terminal

configured as EXT has occurred. The inverter

trips and turns OFF the output to the motor.

When the Unattended Start Protection (USP)

is enabled, an error occurred when power is

applied while a Run signal is present. The

inverter trips and does not go into Run Mode

until the error is cleared.

The inverter is protected by the detection of

ground faults between the inverter output and

the motor upon during powerup tests. This

feature protects the inverter, and does not pro-

tect humans.

The inverter tests for input over-voltage after

the inverter has been in Stop Mode for 100 sec-

onds. If an over-voltage condition exists, the

inverter enters a fault state. After the fault is

cleared, the inverter can enter Run Mode again.

Section 6-2

239

К сожалению, в процессе эксплуатации выходит из строя даже самое надежное промышленное оборудование. В данной статье мы разберем частотный преобразователь Omron, точнее ошибки частотного преобразователя Omron mx2, коды ошибок и их расшифровка. Частотники в наше время нашли широкое применения в абсолютно всех сферах промышленности управляя как мини моторами в оргтехнике, так и гигантскими двигателями в горнодобывающей промышленности.

Для простоты общения со столь сложной электроникой все частотные преобразователи оснащены небольшими дисплеями с помощью которых выводятся информационные сообщения с кодами ошибок, расшифровав которые можно сразу же узнать причину ее возникновения. Если учесть распространенность данной промышленной электроники, то появляется острая нужда в расшифровке кодов ошибок частотных преобразователей.

Существует несколько видов ошибок, некоторые из них можно устранить автоматически, а некоторые возможно исправить только, обратившись в специализированный сервисный центр. В таблицах ниже приведены все коды ошибок частотного преобразователя Omron и их расшифровка, то есть причина по которой возникла та или иная ошибка.

Причина возникновения ошибки

Превышение тока при вращении с постоянной скоростью.

Короткое замыкание на выходе преобразователя частоты, заблокирован вал двигателя или тяжелая нагрузка. По одной из этих причин чрезмерно возрос ток преобразователя частоты, что привело к аварийному отключению выхода преобразователя частоты. Допущена ошибка при подключении цепей двигателя с двумя напряжениями питания.

Превышение тока во время торможения.

Превышение тока во время разгона.

Превышение тока при других режимах.

Защита от перегрузки.

Когда электронная функция тепловой защиты распознает перегрузку двигателя, преобразователь частоты переходит в состояние ошибки и снимает напряжение со своего выхода. Проверьте, допускает ли ваша система более плавный (медленный) разгон, позволяющий снизить пиковые токи F002/F202/A092/A292). Проверьте, правильно ли заданы параметры двигателя (H020. H034) с учетом выбранного метода управления двигателем (A044/A244).

Защита от перегрузки тормозного резистора.

Если коэффициент включения тормозного резистора превышает значение параметра «b090», эта функция защиты отключает выход преобразователя частоты и индицирует код ошибки.

Защита от повышенного напряжения.

Напряжение шины постоянного тока превысило пороговый уровень вследствие возврата энергии двигателем в генераторном режиме.

При наличии ошибок в работе встроенной микросхемы ЭСППЗУ из-за воздействия помех или повышенной температуры преобразователь частоты переходит в состояние ошибки и отключает свой выход.

Ошибка пониженного напряжения.

Падение напряжения внутренней шины постоянного тока ниже порогового уровня приводит к отказу схемы управления. Пониженное напряжение также может быть причиной чрезмерного нагрева двигателя или низкого вращающего момента. Преобразователь частоты сигнализирует ошибку и отключает свой выход.

Ошибка определения тока.

При возникновении ошибки во внутренней системе определения тока преобразователь частоты снимает напряжение со своего выхода и индицирует код ошибки.

Произошел сбой в работе встроенного ЦПУ, поэтому преобразователь частоты перешел в состояние ошибки и снял напряжение с двигателя.

Внешнее отключение выход.

Поступил сигнал на дискретный вход, которому была назначена функция «EXT». Преобразователь частоты перешел в состояние ошибки и снял напряжение с двигателя.

В момент подачи питания на преобразователь частоты сигнал «Ход» уже присутствовал, однако в преобразователе частоты была включена защита от безнадзорного запуска (USP). Преобразователь частоты перешел в состояние ошибки и не перейдет в режим «Ход», пока не будет сброшена ошибка.

Замыкание на землю.

Во время подготовки к работе после включения питания преобразователь частоты может обнаруживать наличие коротких замыканий в цепях между выходом преобразователя частоты и двигателем. Данная функция защищает преобразователь частоты, но не защищает людей.

Превышение входного напряжения.

После пребывания в режиме останова дольше 100 секунд преобразователь частоты проверяет вход на отсутствие повышенного напряжения. Если напряжение на входе превышает допустимый уровень, преобразователь частоты переходит в состояние ошибки. После устранения ошибки преобразователь частоты вновь может перейти в режим хода.

Отключение при срабатывании тепловой защиты.

Если внутренняя температура преобразователя частоты становится выше порогового значения, тепловой датчик преобразователя частоты распознает чрезмерно высокую температуру силовых элементов и сигнализирует ошибку, снимая напряжение с выхода преобразователя частоты.

При возникновении ошибки обмена данными между двумя ЦПУ преобразователь частоты отключает свой выход и отображает код ошибки.

Ошибка силовой схемы (*3).

Если установившееся состояние источника питания не может быть распознано вследствие воздействия помех или повреждения какого-либо элемента в цепи первичного электропитания, преобразователь частоты отключает свой выход.

Ошибка преобразователя частоты.

При кратковременной перегрузке по току ПЧ отключит выход IGBT-модуля с целью защиты элементов силовой цепи. После отключения вследствие срабатывания данной функции защиты ПЧ не может возобновить работу.

Если к клеммам [5] и [L] подключен термистор и преобразователь частоты определил, что температура слишком высока, выход преобразователя частоты отключается и действует состояние ошибки.

Если параметру b120 (Включение управления тормозом) назначено значение «01», преобразователь частоты отключает выход, если после выдачи сигнала отпускания тормоза в течение времени ожидания сигнала подтверждения от тормоза (b124) сигнал подтверждения от тормоза не поступает. Или если выходной ток не достигает заданного уровня отпускания тормоза (b126) в течение времени отпускания тормоза (b121).

Подан сигнал безопасного останова.

Защита от перегрузки в области малых скоростей.

Если во время вращения двигателя с очень низкой скоростью возникает перегрузка, преобразователь частоты распознает перегрузку и снимает напряжение со своего выхода.

Подключение панели управления.

Если клавишная панель управления отсоединяется от преобразователя частоты, преобразователь частоты отключает свой выход и индицирует код ошибки.

Ошибка интерфейса связи Modbus.

Если в качестве действия при возникновении ошибки связи выбрано «отключение выхода» (C076=00), выход преобразователя частоты отключается по истечении контрольного времени.

Неверная команда EzSQ.

Повреждена программа в памяти преобразователя частоты либо вход «PRG» был включен при отсутствии программы в памяти преобразователя частоты.

Ошибка числа вложений EzSQ.

В подпрограммах, операторе «if» или цикле «for-next» допущено более восьми уровней вложения.

Ошибка команды EzSQ.

Преобразователь частоты обнаружил программу, которая не может быть выполнена.

EzSQ, аварийное событие пользователя (0. 9).

Если возникает аварийное событие, определенное пользователем, преобразователь частоты отключает свой выход и отображает код ошибки.

Ошибки дополнительных карт (ошибка в подключенной дополнительной карте, значение зависит от типа подключенной карты).

Эти ошибки зарезервированы для дополнительных карт. Значения кодов ошибок для разных дополнительных карт могут отличаться. Значение кода ошибки для конкретной дополнительной карты смотрите в руководстве пользователя и документации на эту карту.

В случае отсоединения энкодера, обнаружения ошибки подключения энкодера, отказа энкодера или применения энкодера без выходного формирователя уровня RS-422 преобразователь частоты отключает свой выход и отображает код ошибки, показанный слева.

Если скорость вращения двигателя становится выше, чем «максимальная частота (A004) x уровень обнаружения ошибки превышения скорости (P026)», преобразователь частоты отключает свой выход и отображает код ошибки, показанный слева.

Ошибка отклонения положения.

Если текущее положение ротора двигателя выходит за установленные границы позиционирования (P072-P073), преобразователь частоты отключает свой выход и отображает код ошибки.

Коды предупреждений об ошибке при настройке параметров частотного преобразователя Omron

Частотный преобразователь показывает коды ошибок не только в процессе работы, но и на этапе настройки. Коды ошибок частотного преобразователя появляются в том случае если заданное значение вводимого параметра идет в разрез со значениями других параметров. В следующей таблице приведены все возможные коды ошибок частотного преобразователя Omron mx2 выводимые частотником при конфликте параметров в процессе настройки преобразователя.

Коды предупреждения об ошибке

Причины вывода кода предупреждения об ошибке

Верхняя граница частоты (A061).

Максимальная частота (A004).

Нижняя граница частоты (A062).

Установка выходной частоты (F001) Предустановленная частота 0 (A020).

Установка выходной частоты (F001) Предустановленная частота 0 (A020).

Верхняя граница частоты (A061).

Нижняя граница частоты (A062).

Установка выходной частоты (F001) Предустановленная частота 0 (A020).

Начальная частота (A082).

Верхняя граница частоты (A061).

Нижняя граница частоты (A062).

Установка выходной частоты (F001) Предустановленная частота 0 (A020).

Предустановленная частота 1. 15 (A021-A035).

Частота толчкового хода (A038).

Установка выходной частоты (F001) Предустановленная частота 0 (A020).

Частота пропуска (A063/A063/A063±A064/A066/A068).

Предустановленная частота 1. 15 (A021-A035).

Частота произв. V/f-хар. 7.

Верхняя граница частоты (A061).

Нижняя граница частоты (A062).

Установка выходной частоты (F001) Предустановленная частота 0 (A020).

Верхняя граница частоты (A261).

Максимальная частота (A204).

Нижняя граница частоты (A262).

Установка выходной частоты (F001) Предустановленная частота 0 (A220).

Верхняя граница частоты (A261).

Нижняя граница частоты (A262).

Установка выходной частоты (F001) Предустановленная частота 0 (A220).

Начальная частота (A082).

Верхняя граница частоты (A261).

Нижняя граница частоты (A262).

Установка выходной частоты (F001) Предустановленная частота 0 (A220).

Установка выходной частоты (F001) Предустановленная частота 0 (A220).

Частота пропуска (A063/A063/A063±A064/A066/A068).

Частота произв. V/f-хар. 7.

Верхняя граница частоты (A261).

Нижняя граница частоты (A262).

Установка выходной частоты (F001) Предустановленная частота 0 (A220).

Ниже приведена схема меню режима мониторинга, которая наглядно показывает доступ к кодам ошибок частотного преобразователя Omron mx2. В случае возникновения ошибки воспользуйтесь этой схемой для их просмотра. Для полной ясности в параметре d081 хранится самая последняя ошибка, а в параметре d086 самая старшая.

После выявления причины возникновения ошибки и ее устранения можно сбросить ошибки частотного преобразователя Omron и восстановить заводские настройки частотника.

Восстановление заводских настроек частотного преобразователя Omron.

Режим инициализации (параметров или журнала аварийных отключений).

Выберите инициализируемые данные (5 возможных кодов):

00 Инициализация выключена.

01 Очистка журнала аварийных отключений.

02 Инициализация всех параметров.

03 Очистка журнала аварийных отключений и инициализация всех параметров.

04 Очистка журнала аварийных отключений, инициализация всех параметров и программы EzSQ.

Выбор инициализируемых данных.

Выберите инициализируемые параметры (возможно 4 кода):

01 Все параметры, кроме входных/выходных клемм и интерфейса связи.

02 Только параметры, зарегистрированные в Uxxx.

03 Все параметры, кроме параметров, зарегистрированных в Uxxx, и параметра b037.

Выбор зоны для начальных данных.

Выберите зону применения преобразователя частоты для инициализации данных:

Служит для выполнения инициализации в соответствии с введенными значениями параметров b084, b085 и b094. Два возможных кода:

00 Инициализация выключена.

01 Выполнить инициализацию.

Значение параметра b084 не сохраняется в памяти ЭСППЗУ чтобы исключить случайную инициализацию данных.

Сброс ошибок и Ремонт частотников в сервисном центре

Специалисты нашего сервисного центра уделяют максимальное внимание к качеству исполнения ремонта, программирования и настройке промышленного преобразователя частоты, не зависимо от производителя данного промышленного оборудования. Именно поэтому мы смело даем гарантию на все выполненные работы шесть месяцев.

Ремонт частотных преобразователей Omron производится исключительно с использованием оригинальных запасных частей, на компонентном уровне с применением высокотехнологичного оборудования, квалифицированным персоналом с инженерным образованием.

Если на вашем производстве появились проблемы с частотным преобразователем, которые вы не можете решить самостоятельно, мы всегда рады вам помочь. Обращайтесь в сервисный центр «Кернел». Специалисты нашей компании в минимальные сроки проведут глубокую диагностику и последующий ремонт частотного преобразователя. Оставьте заказ на ремонт оборудования используя форму на сайте, либо свяжетесь с нашими менеджерами, сделать это очень просто.

Как с нами связаться

У вас остались вопросы, связанные с ремонтом, программированием и настройкой промышленной электроники? Задайте их нашим менеджерам. Связаться с ними можно несколькими способами:

Далеко не полный список производителей промышленной электроники и оборудования, ремонтируемой в нашей компании.

Источник

Данное описание аварий и неисправностей подходит для преобразователей частоты серии A1000 фирмы Yaskawa (аналогично Omron-Yaskawa, OYMC)

Список ошибок

Детализация ошибок

Список заказных кодов

Обнаружение ошибок производится с целью предотвращения повреждения преобразователя частоты. Для работы с ошибками преобразователей частоты фирмы Yaskawa в первую очередь необходимо знать назначение индикаторов модуля ЦПУ.

Для правильного определения мер по устранению проблемы необходимо четко различать ошибки (faults) и предупреждения (alarms).

Когда ПЧ обнаруживает ошибку:

- • На дисплее цифровой панели отображается соответствующий текстовый код ошибки; индикатор «ALM» не погаснет до тех пор, пока ошибка не будет сброшена.

- • С выхода ПЧ снимается напряжение, двигатель останавливается самовыбегом.

- • Для некоторых ошибок пользователь может выбрать способ остановки двигателя.

- • Клеммы выхода сигнализации ошибки MA-MC замыкаются, а клеммы MB-MC размыкаются.

Пока ошибка не устранена, работу преобразователя частоты возобновить невозможно

Когда ПЧ выдает предупреждение или обнаруживает незначительную ошибку:

- • На дисплее цифровой панели отображается соответствующий текстовый код предупреждения или незначительной ошибки; индикатор «ALM» мигает.

- • Как правило, преобразователь не прекращает вращение двигателя, хотя для некоторых предупреждений пользователь может выбрать способ остановки.

- • Если один из многофункциональных релейных выходов сконфигурирован для сигнализации незначительных ошибок (H2- = 10), этот выход замыкается (предупреждение к замыканию выхода не приводит).

Для сброса незначительной ошибки или предупреждения следует устранить причину возникновения

Для более детального анализа аварии, вы можете просмотреть детальную информацию по текущей ошибке (U2 — детализация ошибки) и журнал шибок (U3 — хронология ошибок), в котором содержится список предыдущих аварий.

Краткий список ошибок

Ниже содержится краткий обзор возможных видов ошибок.

boL — Ошибка перегрузки тормозного транзистора

bUS — Ошибка дополнительного интерфейса

CE — Ошибка интерфейса MEMOBUS/Modbus

CF — Ошибка регулирования

CPF00, CPF01- Ошибка схемы управления

CPF02 — Ошибка А/Ц-преобразования

CPF03 -Ошибка подключения платы управления

CPF06 — Ошибка данных памяти ЭСППЗУ

CPF07, CPF08 — Ошибка подключения клеммной платы

CPF20, CPF21 — Ошибка схемы управления

CPF22 — Ошибка гибридной ИС

CPF23 — Ошибка подключения платы управления

CPF24 — Ошибка сигнала мощности привода

CPF26…CPF34 — Ошибка схемы управления

dEv — Чрезмерное отклонение скорости (для режима управления с PG)

dv1 — Обнаружение спада импульса Z

dv2 — Ошибочное обнаружение импульса Z вследствие помехи

dv3 — Обнаружение инверсии

dv4 — Обнаружение предотвращения инверсии

E5 — Ошибка сторожевого таймера SI-T3

EF0 — Внешняя ошибка от дополнительной карты

EF1…EF8 — Внешняя ошибка (входная клемма S1…S8)

Err — Ошибка записи ЭСППЗУ

oFC03, oFC11 — Ошибка дополнительной карты (CN5-C)

oFC12…oFC17 — Ошибка подключения дополнительной карты (CN5-C)

oFC30… oFC43 — Ошибка дополнительной карты (CN5-C)

oH, oH1 — Перегрев радиатора

oH3 — Перегрев двигателя 1 (вход PTC)

oH4 — Перегрев двигателя 2 (вход PTC)

oL1 — Перегрузка двигателя

oL2 — Перегрузка преобразователя частоты

oL3 — Обнаружение превышения момента 1

oL4 — Обнаружение превышения момента 2

oL5 — Обнаружение износа механической системы 1

oL7 — OL при торможении с повышенным скольжением

oPr — Ошибка подключения панели управления

oS — Превышение скорости (для режима управления с PG)

FAn — Ошибка внутреннего вентилятора

FbH — Чрезмерный уровень сигнала обратной связи ПИД

FbL — Потеря сигнала ОС ПИД-регулятора

GF — Замыкание на землю

LF — Потеря выходной фазы

LF2 — Асимметрия токов

nSE — Ошибка настройки узла

oC — Перегрузка по току

oFA00, oFA12…oFA17, oFA30…oFA43 — Ошибка подключения дополнительной карты (CN5-A)

oFA01, oFA03…oFA06, oFA10, oFA11 — Ошибка дополнительной карты (CN5-A)

oFb00, oFb12…oFb17, oFb30…oFb43 — Ошибка подключения дополнительной карты (CN5-B)

oFb01, oFb02, oFb03, oFb11 — Ошибка дополнительной карты (CN5-B)

oFC00 — Ошибка подключения дополнительной карты (CN5-C)

oFC01, oFC02 — Ошибка дополнительной карты (CN5-C)

ov — Превышение напряжения

PF — Пропадание фазы на входе

PGo — Отсоединение PG (для режима управления с PG)

PGoH — Аппаратный сбой PG (при использовании PG-X3)

rF — Ошибка тормозного резистора

rH — Резистор динамического торможения

rr — Транзистор динамического торможения

SEr — Превышение числа повторных попыток определения скорости

STo — Обнаружение выхода из синхронизма

SvE — Ошибка серворегулирования на 0 Гц

UL3 — Обнаружение пониженного момента 1

UL4 — Обнаружение пониженного момента 2

UL5 — Обнаружение износа механической системы 2

Uv1 — Пониженное напряжение

Uv2 — Пониженное напряжение питания схемы управления

Uv3 — Ошибка схемы плавного заряда

voF — Ошибка определения выходного напряжения

Существуют также коды незначительных ошибок и предупреждений, ошибки управления, ошибки автонастройки, ошибки копирования.

Для детального описания ошибок пользуйтесь руководством по эксплуатации. Обратитесь в наш сервисный центр, если не можете разобраться с ошибкой сами, и мы поможем Вам.

Детализация ошибок

Для детального анализа ошибки посмотрите в меню U2 — детализация ошибки:

U2-01 (80H) — Текущая ошибка (Все режимы)

U2-02 (81H) — Предыдущая ошибка (Все режимы)

U2-03 (82H) — Задание частоты при предыдущей ошибке (Все режимы)

U2-04 (83H) — Выходная частота при предыдущей ошибке (Все режимы)

U2-05 (84H) — Выходной ток при предыдущей ошибке (Все режимы)

U2-06 (85H) — Скорость двигателя при предыдущей ошибке (Режимы: V/f V/f w/P G OLV CLV OLV/PM AOLV/PM CLV/PM)

U2-07 (86H) — Выходное напряжение при предыдущей ошибке (Все режимы)

U2-08 (87H) — Напряжение шины постоянного тока при предыдущей ошибке (Все режимы)

U2-09 (88H) — Выходная мощность при предыдущей ошибке (Все режимы)

U2-10 (89H) — Задание вращающего момента при предыдущей ошибке (Режимы V/f V/f w/PG OLV CLV OLV/PM AOLV/PM CLV/PM)

U2-11 (8AH) — Состояние входных клемм при предыдущей ошибке (Все режимы)

U2-12 (8BH) — Состояние выходных клемм при предыдущей ошибке (Все режимы)

U2-13 (8CH) — Состояние привода при предыдущей ошибке (Все режимы)

U2-14 (8DH) — Общее время наработки при предыдущей ошибке (Все режимы)

U2-15 (7E0H) — Задание скорости после мягкого пуска при предыдущей ошибке (Все режимы)

U2-16 (7E1H) — ок двигателя по оси q при предыдущей ошибке (Режимы: V/f V/f w/PG OLV CLV OLV/PM AOLV/PM CLV/PM)

U2-17 (7E2H) — ок двигателя по оси d при предыдущей ошибке (Режимы: V/f V/f w/PG OLV CLV OLV/PM AOLV/PM CLV/PM )

U2-19 (7ECH) — Отклонение ротора при предыдущей ошибке (Режимы: V/f V/f w/PG OLV CLV OLV/PM AOLV/PM CLV/PM )

U2-20 (8EH) — Температура радиатора при предыдущей ошибке (Все режимы)

Список заказных кодов

Полный список заказных кодов серии A1000 класса 200 В для которых подходит описание аварий.

CIMR-A4A0002 ,CIMR-A4A0004 ,CIMR-A4A0005 ,CIMR-A4A0007 ,CIMR-A4A0009 ,CIMR-A4A0011 ,CIMR-A4A0018 ,CIMR-A4A0023 ,CIMR-A4A0031 ,CIMR-A4A0038 ,CIMR-A4A0044 ,CIMR-A4A0058 ,CIMR-A4A0072 ,CIMR-A4A0088 ,CIMR-A4A0103 ,CIMR-A4A0139 ,CIMR-A4A0165 ,CIMR-A4A0208 ,CIMR-A4A0250 ,CIMR-A4A0296 ,CIMR-A4A0362 ,CIMR-A4A0414 ,CIMR-A4A0515 ,CIMR-A4A0675

Полный список заказных кодов серии A1000 класса 200 В для которых подходит описание аварий.

CIMR-A2A0004, CIMR-A2A0006, CIMR-A2A0010, CIMR-A2A0012, CIMR-A2A0021, CIMR-A2A0030, CIMR-A2A0040, CIMR-A2A0056, CIMR-A2A0069, CIMR-A2A0081, CIMR-A2A0110, CIMR-A2A0138, CIMR-A2A0169, CIMR-A2A0211, CIMR-A2A0250, CIMR-A2A0312, CIMR-A2A0360, CIMR-A2A0415

-

Page 1

Manual No. YEG-TOE-S616-56.1-OY VARISPEED E7 Variable Torque Frequency Inverter USER’S MANUAL… -

Page 2: Table Of Contents

Safety Precautions and Instructions for Use ……….VIII EMC Compatibility ………………X Line Filters ………………..XII Registered Trademarks …………….XV Handling Inverters …………..1-1 Varispeed E7 Introduction …………….1-2 Varispeed E7 Applications………………..1-2 Varispeed E7 Models…………………. 1-2 Confirmations upon Delivery ……………1-4 Checks……………………..1-4 Nameplate Information ………………..

-

Page 3

Checks ……………………. 2-26 Installing and Wiring Option Cards …………2-27 Option Card Models ………………… 2-27 Installation ……………………2-27 Digital Operator and Modes…………3-1 Digital Operator ………………. 3-2 Digital Operator Display ………………..3-2 Digital Operator Keys ………………… 3-2 Modes ………………….3-4 Inverter Modes ………………….. 3-4 Switching Modes …………………. -

Page 4

Protection Function Parameters: L …………….5-32 N: Special Adjustments………………..5-38 Digital Operator Parameters: o ………………5-39 T: Motor Autotuning ………………… 5-42 U: Monitor Parameters ………………..5-43 Setting Values that Change with the V/f Pattern Selection (E1-03) ……5-48 Factory Settings that Change with the Inverter Capacity (o2-04) …….. 5-49 Parameter Settings by Function………. -

Page 5

Restarting Operation After Transient Error (Auto Restart Function) ……6-44 Inverter Protection ………………6-46 Inverter Overheat Protection ………………6-46 Input Phase Loss Detection Level…………….6-46 Ground Fault Protection ………………..6-47 Cooling Fan Control ………………… 6-47 Setting the Ambient Temperature …………….6-48 OL2 Characteristics at Low Speed ……………. -

Page 6

Troubleshooting ………………7-12 If Parameters Cannot Be Set………………7-12 If the Motor Does Not Operate ………………7-13 If the Direction of the Motor Rotation is Reversed …………7-14 If the Motor Does Not Put Out Torque or If Acceleration is Slow……..7-14 If the Motor Operates at Higher Speed than the Frequency Reference ……. -

Page 8: Warnings

Warnings CAUTION Cables must not be connected or disconnected, nor signal tests carried out, while the power is switched on. The Varispeed DC bus capacitor remains charged even after the power has been switched off. To avoid an electric shock hazard, disconnect the frequency inverter from the mains before carrying out maintenance.

-

Page 9: Safety Precautions And Instructions For Use

Safety Precautions and Instructions for Use General Please read these safety precautions and instructions for use thoroughly before installing and operating this inverter. Also read all of the warning signs on the inverter and ensure they are never damaged or removed. Live and hot inverter components may be accessible during operation.

-

Page 10

This also applies to equipment with the CE mark. It is the responsibility of the manufacturer of the system or machine to ensure conformity with EMC limits. Your supplier or Omron Yaskawa Motion Control representative must be contacted when using leakage cur- rent circuit breaker in conjunction with frequency inverters. -

Page 11: Emc Compatibility

EMC Compatibility Introduction This manual was compiled to help system manufacturers using OMRON YASKAWA Motion Control (OYMC) frequency inverters design and install electrical switchgear. It also describes the measures necessary to comply with the EMC Directive. The manual’s installation and wiring instructions must therefore be fol- lowed.

-

Page 12

The grounding surfaces must be highly conductive bare metal. Remove any coats of varnish and paint. –Ground the cable shields at both ends. –Ground the motor of the machine. You can find further informations in the document EZZ006543 which can be ordered at Omron Yaskawa Motion Control. -

Page 13: Line Filters

Line Filters Recommended Line Filters for Varispeed E7 Inverter Model Line Filter Current Weight Dimensions Varispeed E7 Model 55011 (kg) W x D x H Class* CIMR-E7Z40P4 B, 25 m* CIMR-E7Z40P7 B, 25 m* 3G3RV-PFI3010-SE 141 x 46 x 330…

-

Page 14

Inverter Model Line Filters Current Weight Dimensions Varispeed E7 Type 55011 (kg) W x D x H Class CIMR-E7Z20P4 B, 25 m* CIMR-E7Z20P7 3G3RV-PFI3010-SE B, 25 m* 141 x 45 x 330 B, 25 m* CIMR-E7Z21P5 CIMR-E7Z22P2 3G3RV-PFI3018-SE B, 25 m*… -

Page 15

Installation inverters and EMC filters L1 L3 Ground Bonds ( remove any paint ) Line Inverter Filter Load Cable Length as short as possible Metal Plate Motor cable screened Ground Bonds ( remove any paint ) -

Page 16: Registered Trademarks

Registered Trademarks The following registered trademarks are used in this manual. DeviceNet is a registered trademark of the ODVA (Open DeviceNet Vendors Association, Inc.). • InterBus is a registered trademark of Phoenix Contact Co. • ControlNet is a registered trademark of ControlNet International, Ltd. •…

-

Page 18: Handling Inverters

Handling Inverters This chapter describes the checks required upon receiving or installing an Inverter. Varispeed E7 Introduction…………1-2 Confirmations upon Delivery……….1-4 Exterior and Mounting Dimensions ……..1-8 Checking and Controlling the Installation Site …..1-11 Installation Orientation and Space ……..1-12 Removing and Attaching the Terminal Cover ……1-13…

-

Page 19: Varispeed E7 Introduction

4-1, Trial Operation. Varispeed E7 Models es: 200 V and 400 V. The maximum motor capacities The Varispeed E7 Series includes Inverters in two voltage class vary from 0.55 to 300 kW (42 models). Models Table 1.1 Varispeed E7 Models Specifications Varispeed E7 (Always specify through the protective structure when ordering.)

-

Page 20

Table 1.1 Varispeed E7 Models Specifications Varispeed E7 (Always specify through the protective structure when ordering.) Maximum Voltage Motor Output Open Chassis Enclosed Wall-mounted Class Capacity kW Capacity Basic Model Number (IEC IP00) (IEC IP20, NEMA 1) CIMR-E7Z CIMR-E7Z 0.55… -

Page 21: Confirmations Upon Delivery

Use a screwdriver or other tools to check for tightness. If you find any irregularities in the above items, contact the agency from which you purchased the Inverter or your Omron Yaskawa Motion Control representative immediately. Nameplate Information There is a nameplate attached to the side of each Inverter. The nameplate shows the model number, specifica- tions, lot number, serial number, and other information on the Inverter.

-

Page 22

The model number of the Inverter on the nameplate indicates the specification, voltage class, and maximum motor capacity of the Inverter in alphanumeric codes. CIMR – E7 Z 2 0 P4 Inverter Varispeed E7 Specification Max. Motor Capacity European Standard 0.55 kW… -

Page 23: Component Names

Component Names Inverters of 18.5 kW or Less The external appearance and component names of the Inverter are shown in 1.4. The Inverter with the ter- minal cover removed is shown in Fig 1.5 Top protective cover (Part of Enclosed Wall- mounted Type (IEC IP20, NEMA Type 1) Mounting hole Front cover…

-

Page 24

Inverters of 22 kW or More The external appearance and component names of the Inverter are shown in Fig 1.6 The Inverter with the ter- minal cover removed is shown in Fig 1.7 Mounting holes Inverter cover Cooling fan Front cover Digital Operator Nameplate Terminal cover… -

Page 25: Exterior And Mounting Dimensions

Exterior and Mounting Dimensions Open Chassis Inverters (IP00) Exterior diagrams of the Open Chassis Inverters are shown below. 200 V Class Inverters of 22 or 110 kW 200 V/400 V Class Inverters of 0.55 to 18.5 kW 400 V Class Inverters of 22 to 160 kW 400 V Class Inverters of 185 to 300 kW Fig 1.8 Exterior Diagrams of Open Chassis Inverters…

-

Page 26: Enclosed Wall-Mounted Inverters (Nema1)

Enclosed Wall-mounted Inverters (NEMA1) Exterior diagrams of the Enclosed Wall-mounted Inverters (NEMA1) are shown below. Grommet 200 V/400 V Class Inverters of 0.55 to 18.5 kW 200 V Class Inverters of 22 or 75 kW 400 V Class Inverters of 22 to 160 kW Fig 1.9 Exterior Diagrams of Enclosed Wall-mounted Inverters…

-

Page 27

Table 1.3 Inverter Dimensions (mm) and Masses (kg) of E7 inverters from 0.4 to 160kW Caloric Value Dimensions (mm) Max. Appli- Open Chassis (IP00) Enclosed Wall-mounted (NEMA1) Cool- Total Voltage cable Heat Appr Appr Class Motor Metho Exter Inter- nting Gen- Output Hole… -

Page 28: Checking And Controlling The Installation Site

Checking and Controlling the Installation Site Install the Inverter in the installation site described below and maintain optimum conditions. Installation Site Install the Inverter under the following conditions in a pollution degree 2 environment. Type Ambient Operating Temperature Humidity -10 to + 40 °C Enclosed wall-mounted 95% RH or less (no condensation) -10 to + 45 °C…

-

Page 29: Installation Orientation And Space

Installation Orientation and Space Install the Inverter vertically so as not to reduce the cooling effect. When installing the Inverter, always pro- vide the following installation space to allow normal heat dissipation. 30 mm min. 120 mm min. 30 mm min. 50 mm min.

-

Page 30: Removing And Attaching The Terminal Cover

Removing and Attaching the Terminal Cover Remove the terminal cover to wire cables to the control circuit and main circuit terminals. Removing the Terminal Cover Inverters of 18.5 kW or Less Loosen the screw at the bottom of the terminal cover, press in on the sides of the terminal cover in the direc- tions of arrows 1, and then lift up on the terminal in the direction of arrow 2.

-

Page 31: Removing/Attaching The Digital Operator And

Removing/Attaching the Digital Operator and Front Cover Inverters of 18.5 kW or Less To attach optional cards or change the terminal card connector, remove the Digital Operator and front cover in addition to the terminal cover. Always remove the Digital Operator from the front cover before removing the front cover.

-

Page 32

Removing the Front Cover Press the left and right sides of the front cover in the directions of arrows 1 and lift the bottom of the cover in the direction of arrow 2 to remove the front cover as shown in the following illustration. Fig 1.14 Removing the Front Cover (Model CIMR-E7Z45P5 Shown Above) Mounting the Front Cover After wiring the terminals, mount the front cover to the Inverter by performing the steps to remove the front… -

Page 33

1. Do not remove or attach the Digital Operator or mount or remove the front cover using methods other than those described above, otherwise the Inverter may break or malfunction due to imperfect contact. 2. Never attach the front cover to the Inverter with the Digital Operator attached to the front cover. Imperfect contact can result. -

Page 34: Inverters Of 22 Kw Or More

Inverters of 22 kW or More For inverters with an output of 22 kW or more, remove the terminal cover and then use the following proce- dures to remove the Digital Operator and front cover. Removing the Digital Operator Use the same procedure as for Inverters with an output of 18.5 kW or less. Removing the Front Cover Lift up at the location label 1 at the top of the control circuit terminal card in the direction of arrow 2.

-

Page 36: Wiring

Wiring This chapter describes wiring terminals, main circuit terminal connections, main circuit terminal wiring specifications, control circuit terminals, and control circuit wiring specifications. Connections to Peripheral Devices……..2-2 Connection Diagram …………..2-3 Terminal Block Configuration……….2-5 Wiring Main Circuit Terminals ……….2-6 Wiring Control Circuit Terminals ……….2-19 Wiring Check…………….2-26 Installing and Wiring Option Cards ……..2-27…

-

Page 37: Connections To Peripheral Devices

Connections to Peripheral Devices Examples of connections between the Inverter and typical peripheral devices are shown in 2.1. Power supply Molded-case circuit breaker Magnetic con- tactor (MC) AC reactor for power factor improvement Input noise filter DC reactor for power factor improvement Inverter Ground…

-

Page 38: Connection Diagram

The connection diagram of the Inverter is shown in 2.2. When using the Digital Operator, the motor can be operated by wiring only the main circuits. DC reactor to improve input power factor (optional) Short-circuit bar Main contactor Varispeed E7 Fuse Motor 3-phase power R/L1 U/T1 supply CIMR-…

-

Page 39: Circuit Descriptions

Circuit Descriptions Refer to the numbers indicated in 2.2. These circuits are hazardous and are separated from accessible surfaces by protective separation. These circuits are separated from all other circuits by protective separation consisting of double and reinforced insulation. These circuits may be interconnected with SELV (or equivalent) or non- SELV circuits, but not both.

-

Page 40: Terminal Block Configuration

Terminal Block Configuration The terminal arrangements are shown in Fig 2.3 2.4. Control circuit terminals Main circuit terminals Charge indicator Ground terminal Fig 2.3 Terminal Arrangement (200 V/400 V Class Inverter of 0.4 kW) Control Control circuit circuit terminals terminals Charge indicator Main circuit…

-

Page 41: Wiring Main Circuit Terminals

Wiring Main Circuit Terminals Applicable Wire Sizes and Closed-loop Connectors Select the appropriate wires and crimp terminals from Table 2.1 Table 2.2. Refer to instruction manual TOE-C726-2 for wire sizes for Braking Units and Braking Resistor Units. Table 2.1 200 V Class Wire Sizes Recom- Possible Inverter…

-

Page 42

Table 2.1 200 V Class Wire Sizes Recom- Possible Inverter Termi- Tightening mended Wire Wire Sizes Model Terminal Symbol Torque Wire Type Size mm CIMR- Screws (N•m) (AWG) (AWG) 70 to 95 R/L1, S/L2, T/L3, 1 U/T1, 17.6 to 22.5 (2/0 to 4/0) (2/0) V/T2, W/T3, R1/L11, S1/L21, T1/L31… -

Page 43