Одной из главных задач современного оптического приборостроения является получение высококачественного оптического изображения. Эффективные методы расчета оптических систем, применение автоматизированных систем проектирования, новые оптические материалы позволяют разработать системы по качкству изображения, близкие к дифракционному. Однако их практическая реализация во многом зависит от теоретически обоснованных допусков на изготовление и сборку оптических деталей и компонентов. Особую актуальность эта проблема имеет для серийного и крупносерийного производства приборов.

Наличие погрешностей изготовления и сборки оптической системы приводит к возникновению дополнительных аберраций, а следовательно, к ухудшению качества изображения.

Наличие или отсутствие какого-либо показателя в таблице требований к детали имеет для процесса изготовления вполне определенный технологический смысл. Числовые значения показателей качества обусловливают трудоемкость и сложность выполнения основных операций технологического процесса обработки детали и относятся к световому диаметру детали.

При конструировании всегда должны учитываться не только служебное назначение, но и технологические возможности изготовления оптических деталей. Эти требования диктуются как при выборе материала и нормировании его качества, так и технологии последующей их обработки и контроля.

Требования к качеству поверхностей детали (точность формы — N; N; чистота – Р) Должны быть обоснованы ее служебным назначением и согласованы с нормируемыми показателями качества материала: двойным лучепреломлением, бессвильностью и пузырностью (для стекол). Эти требования должны быть согласованы с физико-химическими свойствами материала – относительной твердостью по сошлифовыванию, химической устойчивостью.

Вид поверхности

Вид поверхности и форма ее задания должны быть согласованы с технологией

изготовления и контроля.

Точность взаимного расположения поверхностей

Точность взаимного расположения поверхностей ( децентрировка – С,

клиновидность — , отступление углов 45 и др.) должнабыть обоснована назначением детали и согласована с показателями качества материала по оптической неоднородности и двулучепреломлению.

Форма рабочей поверхности

Форма рабочей поверхности оптической детали характеризуется точностью выполнения ее радиуса. отклонение поверхностей оптических деталей от заданных радиусов и от правильной сферы проверяют пробным стеклом (эталоном), наложенным на нормируемую поверхность. Допуски на отклонения формы поверхности задают числом колец интерференции и обозначают символами N, N .

Эти параметры характеризуют разность стрелок прогиба поверхности детали и эталона, выраженных числом интерференционных колец – N. Отступление радиуса контролируемой поверхности от заданного (эталона) называют общей ошибкой формы поверхности. Величина N представляет собой нерегулярность формы в разных зонах. Её называют местной ошибкой формы поверхности. Допуск на местные ошибки более жесток, т.к. они сильнее влияют на качество изображения, создаваемого оптической системой.

Рекомендуемые допуски на отклонения формы поверхности различных деталей, полученные на основании обобщенных данных, приведены в таблице 19.

Таблица 19. Рекомендуемые допуски на отклонения формы поверхности

|

Детали |

N |

N |

|||

|

Объективы коллиматоров |

0,1 |

– 0,5 |

0,05 – 0,08 |

||

|

Зеркала точных приборов ОКГ |

0,1 |

– 0,5 |

0,05 — 0,1 |

||

|

Зеркала неотв. систем (осв.) |

5 |

0,5 |

|||

|

Зеркала средней точности |

1 |

– |

2 |

0,1 |

– 0,2 |

|

Объективы ТС |

2 |

– |

3 |

0,2 |

– 0,5 |

|

Фотообъективы |

1 |

– |

2 |

0,1 |

– 0,2 |

|

аэрофотосъемочные |

|||||

|

… обычные |

2 |

– |

3 |

0,2 |

— 0,5 |

|

Микрообъективы до 10 х |

2 |

– |

3 |

0,2 |

— 0,5 |

|

от 10 х до 40 х |

1 |

– |

2 |

0,1 |

— 0,2 |

|

от 40 х |

0.5 |

– 1 |

0,05 — 0,1 |

||

|

Окуляры |

3 |

– |

5 |

0,5 |

— 0,8 |

|

Призмы отраж. поверхности |

0,5 |

– 1 |

0,1 |

— 0,3 |

|

|

… прелом пов-ть |

2 |

– |

4 |

0,5 |

— 1 |

|

Клинья ахроматизированные |

0,5 |

–5 |

0,05 — 0,5 |

||

|

… компенсационные простые |

3 |

– |

10 |

0,3 |

— 1 |

|

Пластины интерференционные |

0,5 |

– 2 |

0,3 |

— 0,2 |

|

|

Компенсаторы сдвига изображения |

1 |

– |

3 |

0,1 |

— 0,3 |

|

Защитные |

3 |

– |

10 |

0,5 |

— 1 |

|

Сетки и шкалы |

10 – 20 |

1 – 2 |

|||

|

Светофильтры перед объективом |

1 |

– |

2 |

0,3 |

— 0,5 |

|

… за окуляром и перед ним. |

3 |

– |

5 |

0,5 |

— 0,8 |

2.4. Показатели склеиваемых деталей

В зависимости от выбранного вида клея оптических деталей к ним предъявляются дополнительные требования, учитывающие технологические особенности. Предельно допустимые значения параметров приводятся в таблице.

Таблица 20. Предельно допустимые значения параметров склеиваемых деталей

|

Наименование |

Виды клеев |

|||

|

параметров |

||||

|

Бальзам |

Бальзамин, |

ОК-50, ОК-60, |

||

|

акриловый клей |

УФ-235М, |

ОК-72 Ф |

||

|

бальзамин М |

||||

|

Допуск на |

10 |

2 |

2 |

2 |

|

форму |

||||

|

поверхности |

||||

|

(N) |

||||

|

Класс чистоты |

V |

V |

V |

V |

|

поверхности (Р) |

||||

|

Класс |

14 |

14 |

14 |

14 |

|

шероховатости |

||||

|

поверхности |

||||

|

Разность |

30 10-7 |

30 10-7 |

60 10-7 |

60 10-7 |

|

коэффициентов |

||||

|

линейного |

||||

|

расширения |

||||

|

деталей |

||||

|

Толщина |

50-100 |

20 |

20-50 |

20-50 |

|

соединяющего |

||||

|

слоя, мкм |

||||

Обработка поверхности

Выбор необходимых значений допусков на нормируемые элементы линз и плоских оптических деталей является сложной задачей. Значения допуска на каждый из рассмотренных элементов для разных оптических деталей различны и зависят от назначения детали в приборе. В Приложениях VI, VII все детали разделены на характерные группы по функциональному признаку. Приложения составлены в виде рабочих таблиц, обобщающих опыт создания многих приборов в научных и производственных предприятиях оптического приборостроения. Все требования в таблицах записаны в той же последовательности, что и в рабочих чертежах.

Таблица 21. Размеры и общее количество дефектов для всех других поверхностей

|

Класс |

Царапины |

Точки |

Площадь царапин и |

||||||||

|

чистоты |

точек на ограниченном |

||||||||||

|

поверх- |

участке в любой части |

||||||||||

|

Ширина в |

суммар- |

диаметр в |

Кол-во в |

||||||||

|

ности |

мм, не |

ная длина |

мм, не |

шт., не |

поверхности детали |

||||||

|

более |

в мм, не |

более |

более |

||||||||

|

более |

Диаметр |

Площадь |

|||||||||

|

ограничен |

царапин и |

||||||||||

|

ног |

точек в |

||||||||||

|

участка в |

мм2 не |

||||||||||

|

мм |

более |

||||||||||

|

I |

0.004 |

0.02 |

1 |

0.004 |

|||||||

|

II |

0.006 |

0.05 |

1.2 |

0.006 |

|||||||

|

III |

0.01 |

0.10 |

2 |

0.020 |

|||||||

|

IV |

0.02 |

0.30 |

5 |

0.100 |

|||||||

|

V |

0.03 |

0.50 |

10 |

0.400 |

|||||||

|

VI |

0.05 |

2 св.Ø |

0.70 |

0.5 св.Ø |

25 |

3.0 |

|||||

|

VI |

0.10 |

1.0 |

50 |

10.0 |

|||||||

|

VIII |

0.20 |

2.0 |

— |

— |

|||||||

|

IX |

0.30 |

3.0 |

— |

— |

|||||||

|

Таблица 22. Зависимость чистоты поверхности P от диаметра детали. |

|||||||||||

|

Диаметр детали |

P (без покрытия) |

||||||||||

|

До 20 |

III |

||||||||||

|

От 20 до 30 |

IV |

||||||||||

|

>> 30 >> 50 |

V |

||||||||||

|

>> 50 >> 100 |

VI |

||||||||||

|

>> 100 >> 300 |

VII |

||||||||||

Таблица 23. Классы чистоты

|

Диаметр рабочего |

Класс |

чистоты |

Основная |

область |

|||

|

отверстия Dn, мм |

поверхности |

применения деталей |

|||||

|

Поверхности |

|||||||

|

деталей, |

расположенных |

||||||

|

в |

плоскостях |

||||||

|

изображения |

системы |

||||||

|

1-10 |

или очень близко от них |

||||||

|

0 |

1-20 |

(в |

зависимости |

от |

|||

|

1-40 |

фокусного |

расстояния |

|||||

|

окуляра) |

|||||||

|

Поверхности |

|||||||

|

До 0.5 |

I |

деталей, |

расположенных |

||||

|

вблизи |

плоскостей |

||||||

|

Свыше 0.5 до 1.5 |

II |

||||||

|

изображения |

|||||||

|

Свыше 1.5 до 4.5 |

III |

Поверхности |

|||||

|

Свыше 4.5 до 10 |

IV |

деталей, |

удаленных |

от |

|||

|

плоскостей изображения |

|||||||

|

Свыше 10 до 25 |

V |

||||||

|

системы |

|||||||

|

Свыше 25 до 50 |

VI |

||||||

|

Свыше 50 |

VII-IX |

||||||

1. Формулы для определения допусков на дефекты оптических поверхностей и деталей Это ненадо 3=му курсу

1.1. Основные требования к материалу и изготовлению деталей

При расчете, задании или анализе допусков на оптические детали следует исходить из основных требований технических условий на изготовление оптических приборов [37]. Оптические приборы должны создавать изображение высокого качества, иметь заданные характеристики и обеспечивать требуемую точность работы. Следует при этом учитывать как требования и особенности технологии изготовления оптических деталей, так и возможность взаимокомпенсации при сборке и юстировке влияния отклонений отдельных констант оптических материалов и погрешностей изготовления оптических деталей на некоторые параметры прибора; последнее обстоятельство позволяет иногда значительно расширить задаваемые допуски на оптические детали.

По ГОСТ 2.412-81 на рабочих чертежах оптических деталей и сборочных единиц указываются такие требования к материалу, как, например:

Критерии качества изображения и допуски на дефекты оптических систем и деталей. Согласно критерию Рэлея, качество изображения, образуемого оптическими системами, считается первоклассным, если волновые аберрации

длины волны используемого при работе света. Для видимой области спектра средняя длина волны

Из этого общего допуска на аберрации, возникающие вследствие технологических погрешностей изготовления и сборки оптических деталей, обычно выделяют его часть, мкм,

Действующим или рабочим пучком называют пучок лучей наибольшего сечения, который в центре поля зрения оптической системы образует изображение точки предмета и после выхода из системы целиком попадает в зрачок глаза наблюдателя (или другого приемника света). При достаточной освещенности диаметр зрачка глаза наблюдателя равен Dз.г.=2 мм; он является действующим выходным зрачком во всех случаях, когда выходной зрачок прибора больше 2 мм. Соответственно сечение действующего пучка в плоскости выходного зрачка называется действующим или рабочим выходным зрачком, а его сечение поверхностями оптических деталей — действующим или рабочим размером поверхности детали, в отличие от большего светового размера. Влияние основных дефектов оптических поверхностей и деталей представлено на рис. 4,а-д. Местная неровность высоты —

Рис. 4. Влияние дефектов формы и угла наклона оптической преломляющей поверхности на деформацию и наклон выходящего волнового фронта: а — местной неровности на плоской границе между двумя средами с различными показателями преломления (n1 > n2); б — микрошероховатости поверхности; в — цилиндричности плоской поверхности; г — клиновидности преломляющей пластинки; д — сферичности плоской поверхности, перпендикулярной к оси пучка лучей

Рекомендуемые материалы

Потерян рис. 4,д

Согласно принципу таутохронизма (принцип равенства времен прохождения светом пути между двумя фиксированными положениями волнового фронта по любому лучу пучка), для времени прохождения светом пути между двумя положениями плоского волнового фронта w и w‘ по краевому и осевому лучам напишем

где

т.е. деформация выходящего волнового фронта в некотором постоянном масштабе — (n1 – n2) повторяет дефекты плоскости раздела двух сред.

Согласно принципу таутохронизма, волновые деформации в пределах сечения данного пучка при прохождении через любую последующую систему не изменяются по величине, если эта система находится в однородной среде. Поэтому волновая деформация

Деформации и несферичность следует ограничить волновым допуском

Однако допуск на клиновидность деталей принято задавать в угловой мере, удобнее и допустимый угловой хроматизм

где D‘p — диаметр рабочего выходного зрачка системы.

Допуск на угловой хроматизм в угловых секундах при

При диаметре рабочего выходного зрачка D‘p =2 мм угловой хроматизм допустим не более 10″. В менее ответственных случаях задают более широкие допуски на угловой хроматизм — до 20″ для каждой детали, вызывающей хроматизм.

При разделении суммарного допуска

Среднее значение волнового допуска

Среднее значение волнового допуска

Формулы для расчета допусков на оптические поверхности и детали, перпендикулярные к оси пучка лучей. Пользуясь формулой (2), можно рассчитать допуски на высоту

Коэффициент g, обратный передаточному коэффициенту, который равен отношению частичной ошибки к первичной, зависит от разности показателей преломления сред, разделяемых оптической поверхностью: чем больше его численное значение, тем шире допуски можно задать на эту поверхность. Для границы стекло — воздух (при n1 — n2 = 0,5) gп = 2; для поверхностей склейки стекол (при nст — nкл = 0,05) gскл = 20; для зеркал с внешним отражением g0=0,5; для зеркал с внутренним (задним) отражением (при п = 1,5) go.п. = 1/3. Это для поверхностей, нормальных к оси падающего пучка лучей.

Из сравнения коэффициентов, g для приведенных случаев следует, что требования к поверхностям разных типов значительно отличаются друг от друга; например, требования к точности обработки зеркал с внешним отражением в 4 раза, а зеркал

с внутренним отражением более чем в шесть раз строже, чем к точности обработки стеклянных поверхностей, граничащих с воздухом. Сами же допуски на микрошероховатости оптических поверхностей весьма строги. Поскольку в формуле (64) допустимо

наклонные зеркальные поверхности, погружаемые в иммерсию поверхности и др.), должны обрабатываться с наименьшей шероховатостью.

Одиночные дефекты полированных поверхностей (царапины, выколки) и дефекты материалов (пузыри, камни и др.) регламентируют не по их глубине по ГОСТ 2789-73*, а по отношению площади этих дефектов к площади поперечного сечения рабочего пучка лучей в месте их расположения; по ГОСТ 11141—84 допустимое отношение площадей не должно превышать 1 %.

Пользуясь тем же коэффициентом g, получим расчетную формулу для допуска на дефекты формы

где

Предельное значение допуска

Коэффициент g в формуле (7) берется соответственно типу поверхности.

Допуск на астигматичность (несферичность) поверхностей в пределах светового диаметра

Допуски на нерегулярные местные ошибки (зональные, вырывы) в пределах светового диаметра следует задавать такими же, какими они получились по формуле (8) для рабочего участка поверхности.

Допуск N на общее отклонение формы поверхностей, перпендикулярных к оси пучка лучей, можно определить из различных требований: исходя из допустимых аберраций (в частности, продольного хроматизма), из условий контроля, из требований взаимозаменяемости. Для неответственных деталей этот допуск задают из возможностей технологии серийного оптического производства. Чаще всего при задании допуска N исходят из удобства контроля несферичности

Допуск на клиновидность пластинок, разверток призмы, косину линз определяется по формуле

где

Следует еще иметь в виду, что в сходящемся ходе лучей клин вызывает также кому. Ее значение в угловой мере за системой, расположенной за клином, можно вычислить по формуле:

где

Клиновидность разверток отражательных призм возникает вследствие двух причин: отклонений углов призм от номинала, вызывающих клиновидность

При расчете допусков и контроле призм, согласно ГОСТ 2.412-81, каждая из ошибок рассматривается как самостоятельная. Связь между отклонениями отдельных углов призм и клиновидностью

Отклонение угла крыши

где п — показатель преломления призмы; ер — угол падения осевого луча на ребро крыши; у — угловое увеличение системы, стоящей за призмой, для осевой точки ребра крыши.

Допуск на децентрировку линзы из допустимого поперечного хроматизма равен

где

Для линз, составляющих ахроматическую пару и близко расположенных друг к другу, допуски по формуле (13) получатся одинаковыми, так как по условию ахроматизации

Из формул (9)-(13) видно, что допуски на отдельные погрешности оптических поверхностей и деталей зависят от их местоположения в ходе лучей, в первую очередь — от диаметра D сечения рабочего пучка лучей: чем шире сечение рабочего пучка в месте расположения детали, тем строже все указанные допуски. В такой же зависимости от размера сечения рабочего пучка находятся и требования к материалам для деталей в отношении оптической однородности, двойного лучепреломления и т.д.

Это заставляет для деталей, расположенных в широком сечении рабочего пучка (дальше от плоскости изображения), назначать материалы более высоких категорий, чем для деталей, стоящих в узком пучке (ближе к плоскости изображения), для которых допустимо применять материалы пониженных категорий. Требования же к качеству полировки поверхностей и в отношении таких дефектов, как пузыри, камни, царапины, выколки, наоборот, возрастают с уменьшением сечения рабочего пучка. Самые строгие требования предъявляются к деталям и поверхностям, расположенным близко к плоскости изображения, т.е. в узких световых пучках; к таким деталям относятся сетки и коллективы. Формулы для расчета допусков на наклонные оптические поверхности и пластинки. Для наклоненной под углом плоскости, разделяющей среды с показателями преломления n1 и n2 и имеющей неровность высотой —

Из общей формулы (14) для поверхностей различного типа можно получить:

для преломляющей поверхности, граничащей с воздухом (n1=1; n2=п),

для внутреннего зеркала (п1 = —n2 = n)

для внешнего зеркала (п = 1)

В табл. 2 приведены абсолютные значения

Расчетные формулы для допусков на микронеровности и несферичность сохраняют свой вид и для наклонных поверхностей, но значения коэффициента

Наклонные плоские поверхности имеют два источника астигматизма. Кроме цилиндричности, астигматизм вызывается также и сферичностью наклонной поверхности, так как при наклонном падении пучка лучей кругового сечения на строго сферическую поверхность выходящий волновой фронт деформируется неодинаково: больше в плоскости падения (вдоль длинной оси рабочего участка эллиптической формы) и меньше в перпендикулярном направлении (вдоль короткой оси рабочего участка). Возникает астигматизм волнового фронта, равный наибольшей разности его стрелок.

Допуск на сферичность наклонной плоскости, определяемый числом полос Nр вдоль малой оси рабочего участка, равен

где k — отношение длин большой и малой осей рабочего участка эллиптической формы.

Согласно ГОСТ 2.412-81, допуск N для некруглых деталей следует задавать вдоль наименьшего светового размера lсв. min, поэтому

Коэффициенты для расчета допусков на оптические детали с преломляющими и отражающими рабочими поверхностями в зависимости от угла их наклона (при

Таблица 5.

|

Коэффициент |

Угол наклона |

||||

|

0 |

30 |

45 |

60 |

90 |

|

|

|

2,0 |

1,8 |

1,6 |

1,4 |

0,9 |

|

|

0,5 |

0,6 |

0,7 |

1,0 |

|

|

|

0,3 |

0,4 |

0,5 |

0,7 |

|

|

|

|

5,4 |

1,6 |

0,5 |

0 |

|

|

|

1,7 |

0,7 |

0,3 |

0 |

|

|

|

1,2 |

0,5 |

0,2 |

0 |

|

|

1,0 |

0,8 |

0,6 |

0,3 |

— |

В случае призм, развертка которых перпендикулярна к оси пучка, и зеркал с внешним отражением знаменатель в формуле (15) равен

В точке

Допустимую клиновидность для наклонной пластинки можно рассчитать и умножить полученный результат на коэффициент

Рис. 5. Коэффициенты

Из табл. 5 и рис. 5 можно видеть зависимость требований к точности поверхностей и параллельности пластинок от типа поверхностей и угла их наклона. Учитывая, что чем меньше значения коэффициентов

1. Требования к точности обработки (кривые

2. Требования к сферичности плоских поверхностей (кривые

3. Требования к параллельности пластинок и разверток призм

с увеличением угла наклона е ужесточаются (кривая

1.2. Расчет допусков для деталей оптической системы автоколлимационного микроскопа (трубки Забелина)

1. Допуск на волновую аберрацию:

В полученной системе:

2. Допустимый угловой хроматизм в угловой мере

Допуск на угловой хроматизм в угловых секундах при

3. Среднее значение волнового допуска

Среднее значение волнового допуска

4. Рассчитаем допуски на высоту

Для границы стекло-воздух

Для границы склейки стекол

4. Рассчитаем допуск на дефекты формы в числе интерференционных колец в пределах рабочего участка оптической поверхности детали:

Для границы стекло-воздух

Для границы склейки стекол

5. Рассчитаем допуск на астигматичность (несферичность):

Для границы стекло-воздух

Для границы склейки стекол

6. Рассчитаем допуск на клиновидность сеток, призм:

В пределах светового размера выходного зрачка

Принятые приборные допуски следует распределить между деталями с учетом требуемой точности их изготовления. Влияние или вес каждой первичной ошибки, вызывающей астигматизм, можно оценить по значениям передаточных отношений, которые равны обратным величинам коэффициентов

Для наклонных плоскостей эти передаточные отношения зависят как от типа рабочих поверхностей (преломляющие, отражающие), так и от величины их наклона.

Для отражающей гипотенузной грани призмы-куб при ее угле наклона

· В автоколлимационном микроскопе (трубке Забелина) имеется одна внутренняя отражающая поверхность под углом

· Преломляющих поверхностей нет, так как пластинки сеток имеют свободные допуски, сечение световых пучков в их плоскостях близко нулю;

Таким образом:

· для гипотенузной грани призмы 2 :

Перейдем теперь непосредственно к расчету и заданию допусков на призму:

Материал призмы: крон-8 (n=1.5,

В лекции «3 Статистическая сводка и группировка» также много полезной информации.

Сбой при переносе

.

Сюда центрировку линз

1. Лекция 11

Оптические измерения

2. Темы лекции

Контроль формы оптических

поверхностей пробным

стеклом, на интерферометре

Физо и на неравноплечем

лазерном интерферометре.

3. Зачем нужно контролировать форму поверхности?

Для минимизации искажений изображения

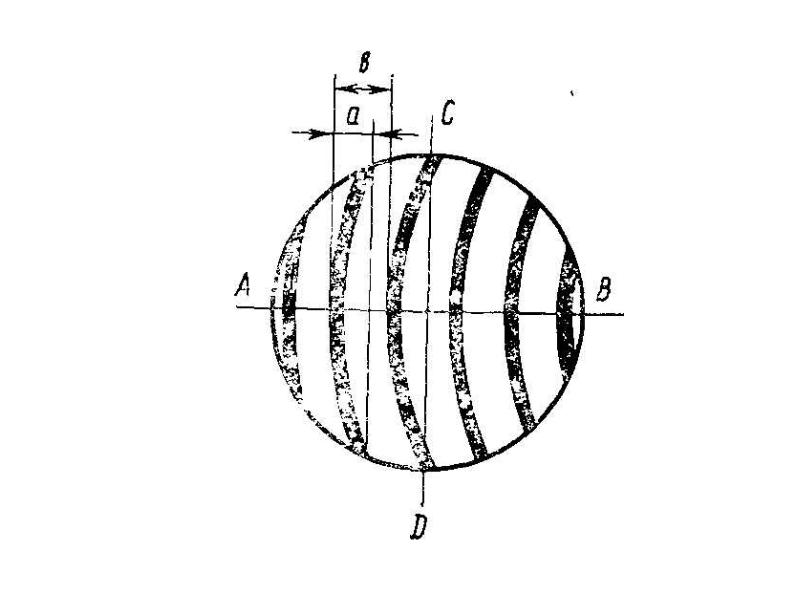

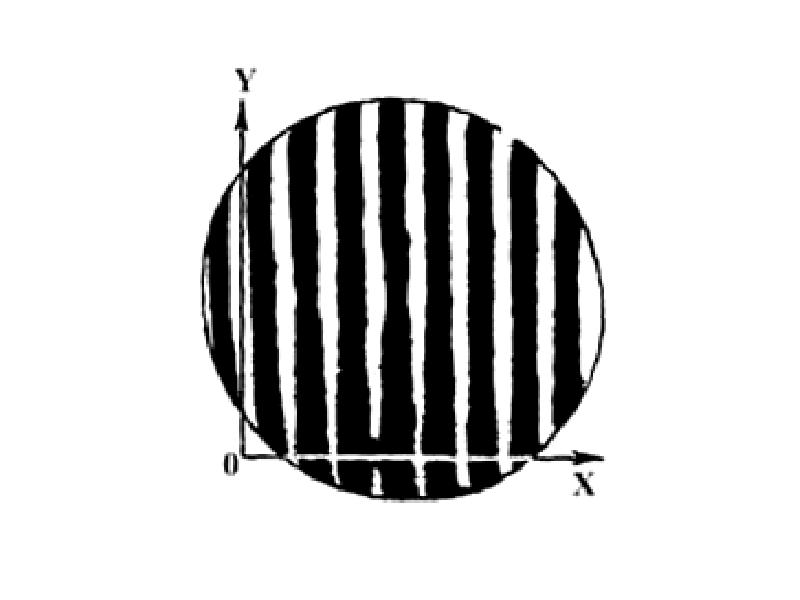

Точность формы <=> точность волнового

фронта

4. Виды ошибок

• Общая ошибка – отклонение диаметра всей

поверхности от заданного

• Местная ошибка – отклонение части

поверхности

• Измеряется в количестве

интерференционных колец (λ/4)

5. Пробное стекло

1 полоса (кольцо) – отклонение в λ/2 (0,55 мкм / 2 = 0,28 мкм)

6.

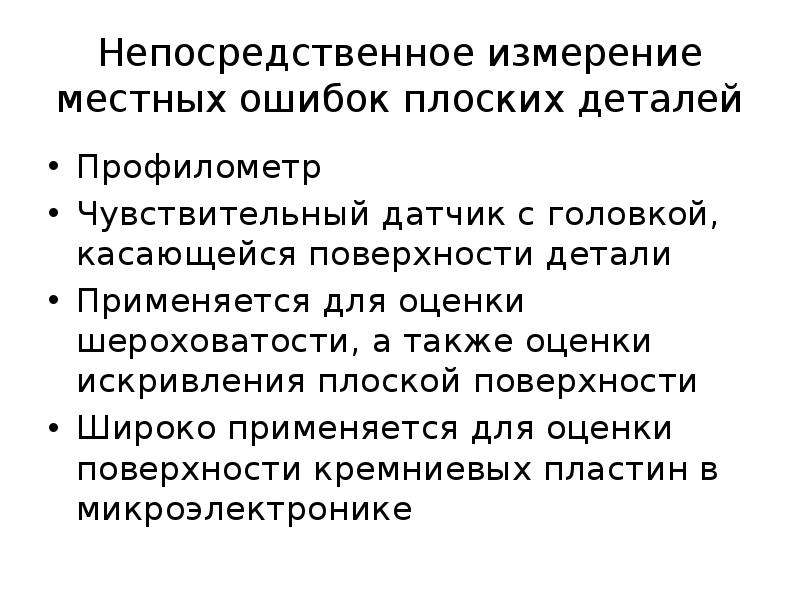

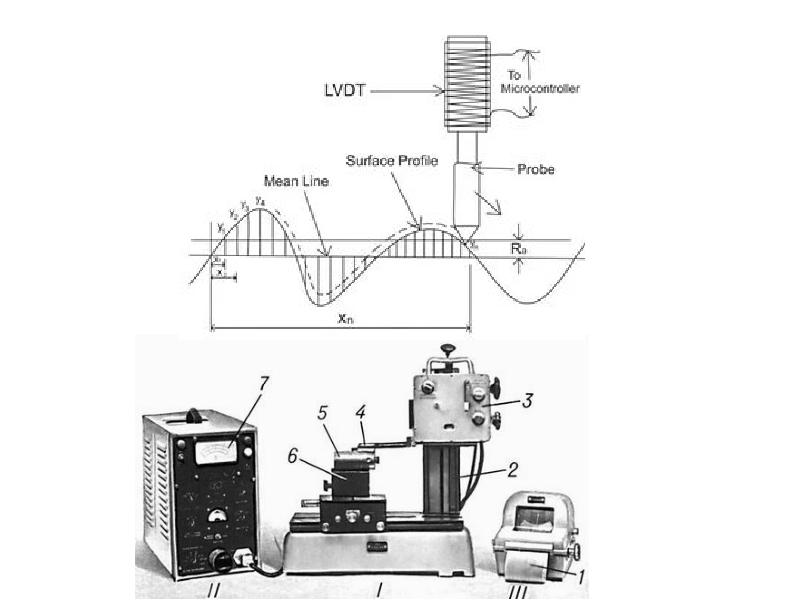

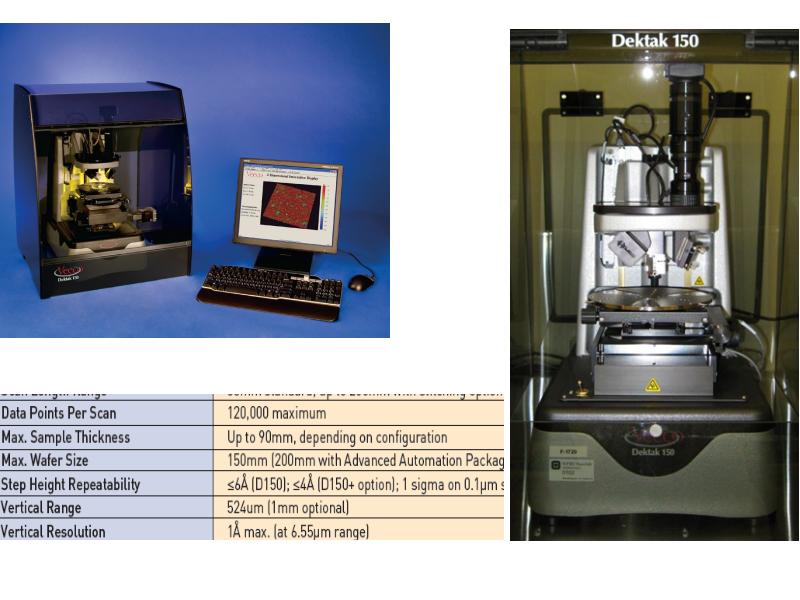

7. Непосредственное измерение местных ошибок плоских деталей

• Профилометр

• Чувствительный датчик с головкой,

касающейся поверхности детали

• Применяется для оценки шероховатости, а

также оценки искривления плоской

поверхности

• Широко применяется для оценки

поверхности кремниевых пластин в

микроэлектронике

8.

9.

10.

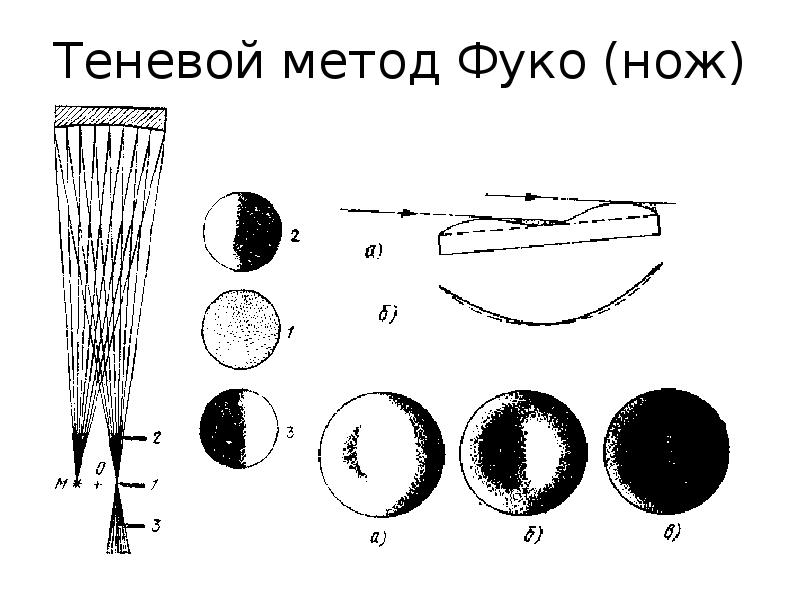

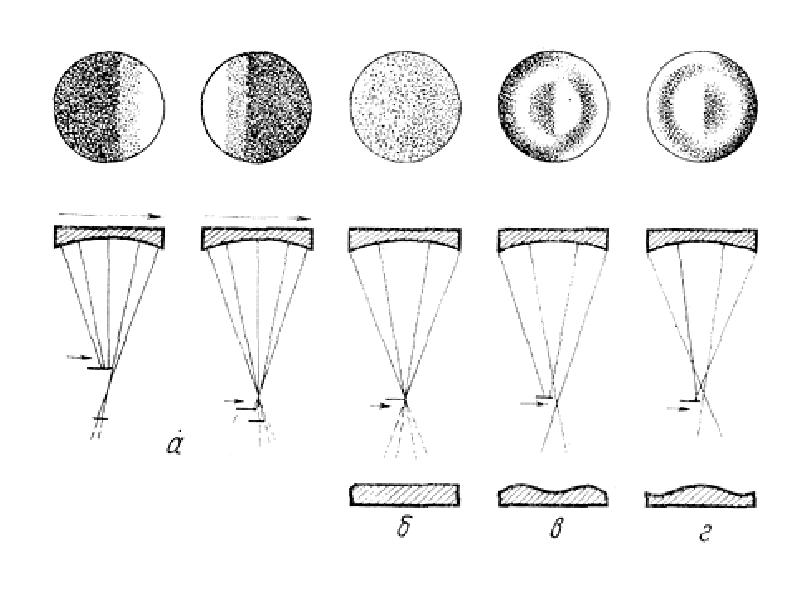

11. Теневой метод Фуко (нож)

12.

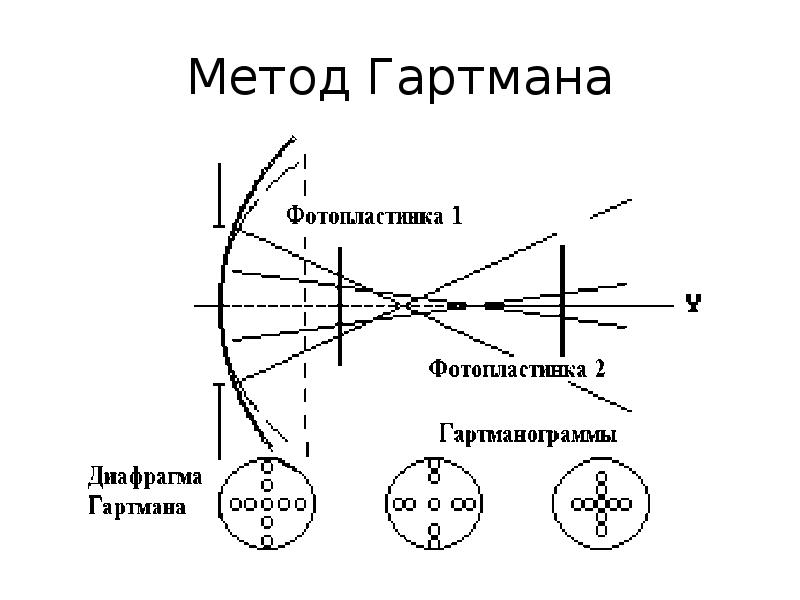

13. Метод Гартмана

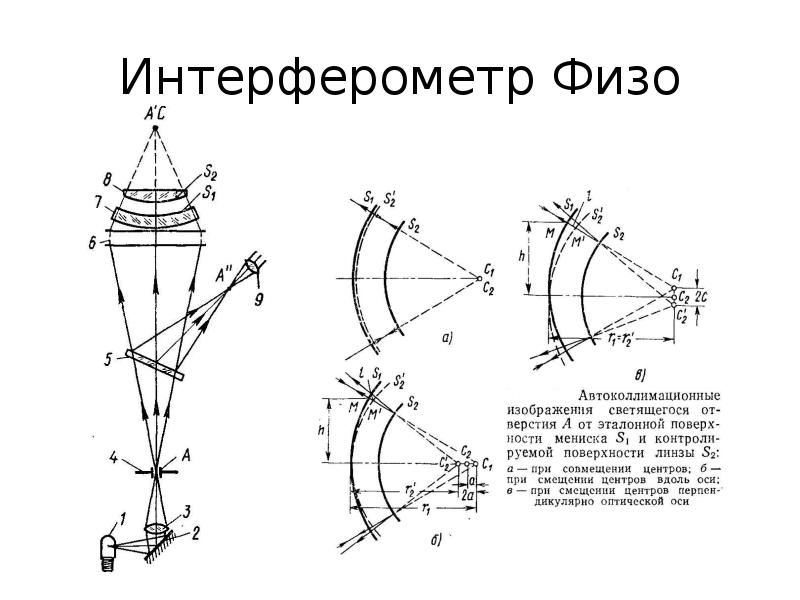

14. Интерферометр Физо

15.

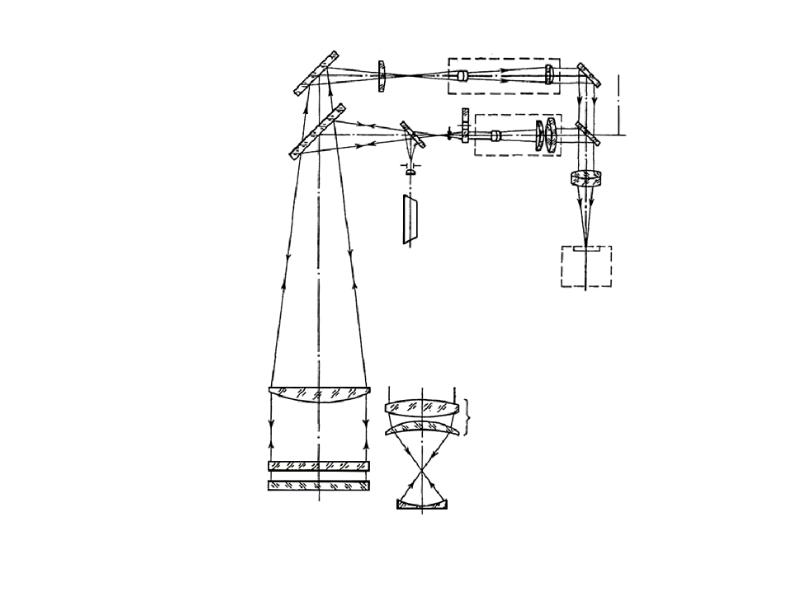

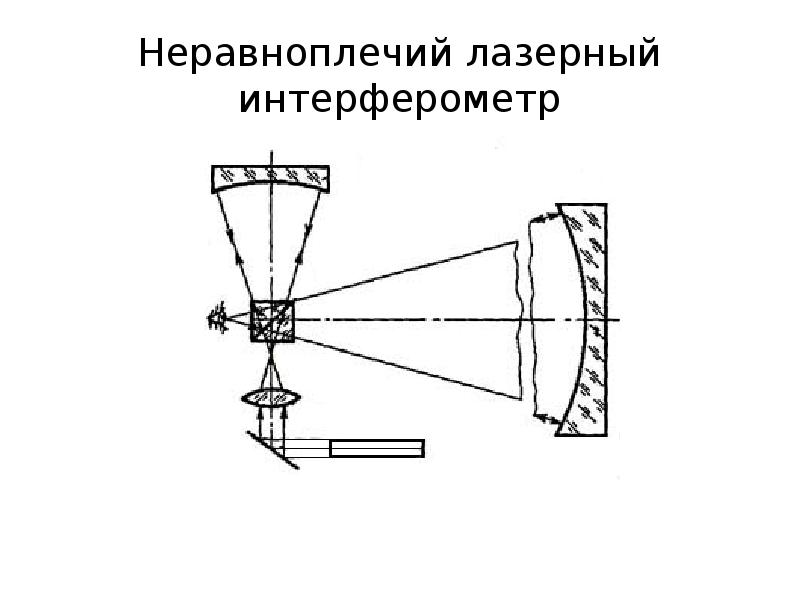

16. Неравноплечий лазерный интерферометр

17.

18. Микроинтерферометр

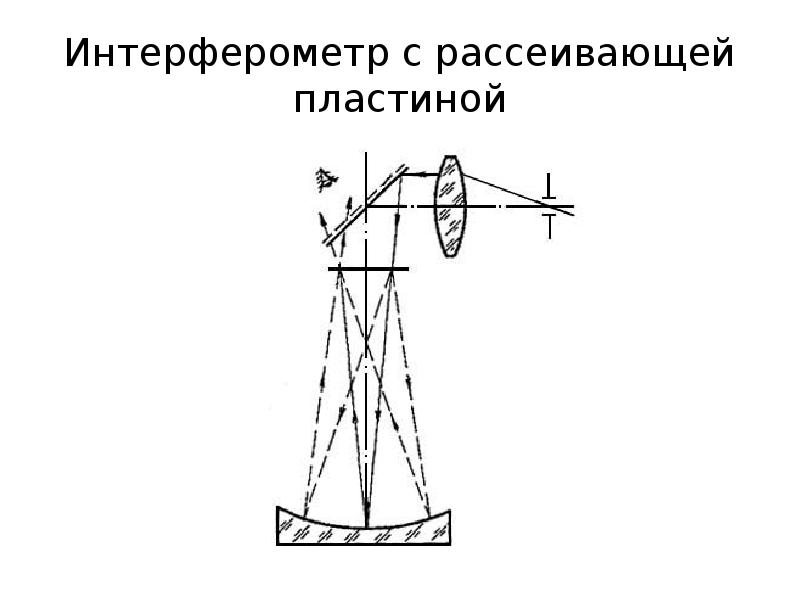

19. Интерферометр с рассеивающей пластиной

Презентация, доклад Контроль формы оптических поверхностей пробным стеклом, на интерферометре Физо и на неравноплечем лазерном интерферомет

Вы можете изучить и скачать доклад-презентацию на

тему Контроль формы оптических поверхностей пробным стеклом, на интерферометре Физо и на неравноплечем лазерном интерферомет.

Презентация на заданную тему содержит 19 слайдов. Для просмотра воспользуйтесь

проигрывателем,

если материал оказался полезным для Вас — поделитесь им с друзьями с

помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Презентации»

Физика»

Контроль формы оптических поверхностей пробным стеклом, на интерферометре Физо и на неравноплечем лазерном интерферомет

Слайды и текст этой презентации

Слайд 1

Описание слайда:

Лекция 11

Оптические измерения

Слайд 2

Описание слайда:

Темы лекции

Контроль формы оптических поверхностей пробным стеклом, на интерферометре Физо и на неравноплечем лазерном интерферометре.

Слайд 3

Описание слайда:

Зачем нужно контролировать форму поверхности?

Для минимизации искажений изображения

Точность формы <=> точность волнового фронта

Слайд 4

Описание слайда:

Виды ошибок

Общая ошибка – отклонение диаметра всей поверхности от заданного

Местная ошибка – отклонение части поверхности

Измеряется в количестве интерференционных колец (λ/4)

Слайд 5

Описание слайда:

Пробное стекло

Слайд 6

Слайд 7

Описание слайда:

Непосредственное измерение местных ошибок плоских деталей

Профилометр

Чувствительный датчик с головкой, касающейся поверхности детали

Применяется для оценки шероховатости, а также оценки искривления плоской поверхности

Широко применяется для оценки поверхности кремниевых пластин в микроэлектронике

Слайд 8

Слайд 9

Слайд 10

Слайд 11

Описание слайда:

Теневой метод Фуко (нож)

Слайд 12

Слайд 13

Описание слайда:

Метод Гартмана

Слайд 14

Описание слайда:

Интерферометр Физо

Слайд 15

Слайд 16

Описание слайда:

Неравноплечий лазерный интерферометр

Слайд 17

Слайд 18

Описание слайда:

Микроинтерферометр

Слайд 19

Описание слайда:

Интерферометр с рассеивающей пластиной

Измерение конструктивных и оптических параметров и исследование качества поверхностей оптических деталей и систем

Качество контролируемой поверхности оценивается по искривлению ин терференционных полос. На рис. 8.2 показаны интерференционные картины типовых ошибок поверхностей. Пофешность откпаненяя контролируемой по верхности от эталонной определяется по формуле: 2 t 2 где с ~ ширина (период) интерференционной полосы; ht — стрелка интерферен ционной полосы. В практикеД 0 оценивается в долях полосы, Местная ошибка (рис. 8,3, г) определяется также в долях полосы: (8.3) t Если при проверке оптической детали образуется картина интерференцион ных колец (рис. 8.1, в), то радиус кривизны оптической поверхности и его по фешность можно определить по формулам; ^L.Arh ‘ (8.4) 4Ла 4 \( D f / г,2 г л2 2 N + — 4Ла^ 4 а , -ь / D»- X + — ч 4 ,2 (8.5) где D — диаметр наибольшего кольца; N — число интерференционных колец. Погрешность астигматизма (рис. 8.2, в, б) определяется по формуле где = (iVj — N2) — разность чисел интерференционных колец в двух диа метральных сечениях. Контроль ведется в диффузно-отраженном свете, по нормали к измеряемой поверхности. Накладывая пробное стекло на деталь, нельзя на него давить и притирать — это может привести к повреждению рабочих поверхностей дета ли и пробного стекла. При «бугре» в зоне касания поверхностей видно светлое пятно , окружен ное широкими сравнительно редкими кольцами {крупный цвет), При «яме» В середине наблюдается пятно темного цвета, а около краев располагаются тон кие кольца {мелкий цвет). При «бугре», если слегка надавить на пробное стек ло, воздушный клин между поверхностями будет деформироваться и кольца 79

Made with FlippingBook

RkJQdWJsaXNoZXIy MTY0OTYy