Примечание: ременная передача — двухручьевая. Профиль ремня – А.

3.4. Характеристика электрооборудования приведена в таблице 3.

Таблица 3

| Код | Наименование и

обозначение |

Техническая

характеристика |

Кол-во,

шт. |

Примечание |

4042101100 |

Двигатель АИР132М2 У3

IМ 1081 ГОСТ 28330-89 |

11 кВт, 3000 об/мин,

400 В, 50 Гц. |

1 |

3.5. Характеристика смазочного материала.

Номинальный заправочный объём масла для компрессора составляет 5 л.

Для заправки системы смазки и охлаждения компрессора рекомендуется использовать, не смешивая, следующие марки компрессорных масел минерального типа (или аналогичные по требованиям и качеству):

-

ESSO KUEHLOEL S 46; EXXCOLUB 46; SHELL COMPTELLA S46; CORENA D46; CASTROL 943 AW 46; FUCHS RENOLIN MR15VG 46; MOBIL RARUS 425; IP VERETUM 46; AGIP DICREA 46; ARAL KOWAL M10; TEXACO COMPRESSOR OIL EP VDL 46;

ВНИМАНИЕ: категорически запрещается смешивание масел разных марок и происхождения.

При замене масла требуется его удаление из системы смазки (маслосборник, винтовой блок, радиатор, маслопроводы, замена фильтров масляного и маслоотделителя).

4. КОМПЛЕКТНОСТЬ

4.1.Комплектность поставки изделия приведена в таблице 4

Таблица 4

| Наименование | Кол-во,

шт. |

Примечание |

| Установка компрессорная | 1 | |

| Установка компрессорная.

Руководство по эксплуатации |

1 | |

| Тара транспортная | 1 | |

| Ключ | 2 | |

Виброопоры в комплекте |

4 | Для моделей ВК15Е-8, ВК15Е-10 и ВК15Е-15. |

| Осушитель воздуха. Руководство по эксплуатации | 1 | Для моделей ВК15Е-8-500Д, ВК15Е-10-500Д

и ВК15Е-15-500Д. |

ОБЩИЙ ВИД КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — …)

Рис. 1

ПРИСОЕДИНИТЕЛЬНЫЕ И УСТАНОВОЧНЫЕ РАЗМЕРЫ

КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — …)

1 – забор воздуха;

2 – выброс теплого воздуха;

3 – кабель сетевой;

4 – болт заземления;

5 – выход сжатого воздуха.

Примечание: * Размеры для справок.

Рис. 2

ОБЩИЙ ВИД КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — … -500)

Рис. 3

ПРИСОЕДИНИТЕЛЬНЫЕ И УСТАНОВОЧНЫЕ РАЗМЕРЫ

КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — … -500)

1 – забор воздуха;

2 – выброс теплого воздуха;

3 – кабель сетевой;

4 – болт заземления;

5 – выход сжатого воздуха.

Примечание: * Размеры для справок.

Рис. 4

ОБЩИЙ ВИД КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — … -500Д)

Рис. 5

ПРИСОЕДИНИТЕЛЬНЫЕ И УСТАНОВОЧНЫЕ РАЗМЕРЫ

КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — … -500Д)

1 – забор воздуха;

2 – выброс теплого воздуха;

3 – кабель сетевой;

4 – болт заземления;

5 – выход сжатого воздуха.

Примечание: * Размеры для справок.

Рис. 6

ОБЩИЙ ВИД КОМПРЕССОРА МОДЕЛИ CE55RW

Рис. 7

5. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

5.1 УСТРОЙСТВО

Компрессорная установка представляет собой компактную машину для производства сжатого воздуха, выполненную в шумопоглощающем корпусе и состоящую из следующих основных агрегатов, узлов и деталей: винтового блока; блока всасывающего; электродвигателя с вентилятором; радиатора; маслосборника; блока маслоотделителя с фильтром и клапаном минимального давления; фильтра масляного; термостата; фильтра воздушного; шкафа с электроаппаратурой и устройствами защиты; панели управления, с размещенными на ней органами управления, программируемым контроллером и сигнальной аппаратурой.

Общий вид установки ВК15Е — … показан на рис. 1, ВК15Е — … — 500 – на рис. 3, ВК15Е — … — 500Д – на рис. 5; присоединительные и установочные размеры установки ВК15Е — … показаны на рис. 2, ВК15Е — … — 500 – на рис. 4, ВК15Е — … — 500Д – на рис. 6; схема функциональная компрессорной установки представлена на рис. 8; схема электрическая принципиальная — на рис. 10.

1 — Винтовой блок предназначен для выработки сжатого воздуха. В установке применен компрессорный винтовой блок модели CE55RW (см. рис. 1 и 7 или рис. 3 и 7, или рис. 5 и 7). В стальном литом корпусе винтового блока расположены: винтовая группа, пропускные каналы для воздуха и масла, присоединительные фланцы.

2 — Блок всасывающий (см. рис. 1 или 3, или 5), воздушный, выполняет функцию подачи воздуха в камеру сжатия и предотвращения выброса наружу сжатого воздуха и масла в момент останова компрессора, при любом давлении подачи сжатого воздуха. Переключение блока всасывающего в режим «Загрузка» или «Холостой ход» осуществляется при помощи клапанов электромагнитных, которые управляются программируемым контроллером от сигнала реле давления.

При достижении максимального рабочего давления клапан холостого хода открывается, сбрасывая всасываемый компрессором воздух. Компрессор продолжает работать в холостом режиме при отсутствии потребления воздуха, что также облегчает его переход в режим «Работа», при соответствующем сигнале реле давления.

3 — Электродвигатель (см. рис. 1 или 3, или 5) предназначен для привода винтового блока.

4 — Воздушно-масляный радиатор (см. рис. 1 или 3, или 5) — двухсекционный, комбинированный, выполняет функции охлаждения масла и предварительного охлаждения воздуха на выходе из компрессора. Радиатор охлаждается проходящим через него потоком воздуха, который нагнетается вентилятором, установленным на втором валу электродвигателя привода компрессора.

5 — Маслосборник (см. рис. 1 или 3, или 5) выполняет следующие функции:

— служит резервуаром для масла системы смазки. На нем расположены маслозаливная горловина, кран удаления масла, смотровое окно контроля уровня масла, клапан предохранительный;

— служит корпусом, на котором смонтирован блок маслоотделителя, состоящий из фильтра- маслоотделителя, фильтра масляного, термостата, клапана минимального давления.

Горловина маслозаливная, расположена на корпусе маслосборника и закрыта пробкой. Уровень масла контролируется при помощи смотрового окна – маслоуказателя, расположенного под горловиной. Уровень масла на неработающей (холодной) установке всегда должен находиться между нижним срезом маслозаливной горловины и серединой смотрового окна.

Кран удаления (слива) масла расположен в нижней части корпуса маслосборника и предназначен для слива масла при его замене. Кран удаления масла также позволяет производить периодический контроль наличия в масле конденсата влаги и его удаление.

ВНИМАНИЕ: Отвинчивать пробку, а также производить удаление масла разрешается только при условии отсутствия давления внутри корпуса маслосборника при отключенной установке.

6 — Клапан предохранительный (см. рис. 3 или 5) пневматический, осуществляет защиту корпуса маслосборника и корпуса ресивера воздушного от превышения давления, по причине: «засорения» фильтра-сепаратора; неисправности клапана минимального давления; неисправности реле давления и др.

7 — Клапан минимального давления (см. рис. 1 или 3, или 5), установленный на линии нагнетания, предназначен для поддержания минимального давления в пределах 0,2…0,4 МПа внутри корпуса компрессора до тех пор, пока давление в распределительной сети не уравняется с давлением внутри компрессора. Одновременно этот клапан выполняет функцию обратного клапана, блокируя компрессор от распределительной сети во время его останова или работы на холостом ходу.

8 — Термостат (см. рис. 1 или 3, или 5) состоит из запорного плунжера и термочувствительного глицеринового элемента, изменяющего свой объем в зависимости от температуры масла и смонтирован в корпусе на котором также установлен фильтр масляный.

При достижении рабочей температуры масла выше плюс 71С происходит расширение термочувствительного элемента, от воздействия которого запорный плунжер открывает канал для поступления масла в радиатор – теплообменник. Основной функцией термостата является поддержание минимальной температуры нагнетаемого масла (не ниже 71С), во избежание образования конденсата в масле за счет влаги, присутствующей во всасываемом воздухе, что может привести к изменению его смазывающих свойств и увеличению процентного содержания масла в сжатом воздухе.

9 — Фильтр масляный (см. рис. 1 или 3, или 5), неразборный, изготовлен в металлическом корпусе. Он расположен в начале контура смазки и предотвращает попадание твердых частиц на рабочие поверхности винтов и подшипников. Его замена необходима после выработки часов, указанных в разделе–»ТО», а частота замены напрямую зависит от технического обслуживания воздушного фильтра и от качества масла.

10 — Фильтр воздушный (см. рис. 1 или 3, или 5) впускной, открытого типа. Функция воздушного фильтра — предотвращение попадания загрязняющих частиц в зону винтовой группы и систему смазки. Некачественное обслуживание воздушного фильтра приводит к уменьшению срока службы компрессора.

11 — Фильтр – маслоотделитель (сепаратор) (см. рис. 1 или 3, или 5) завершает операцию отделения масла от сжатого воздуха и обеспечивает остаточный процент масла в сжатом воздухе не более 3 мг/м3. Данный фильтр снабжен фильтровальным патроном, который легко заменяется. Высокая пропускная способность фильтра – сепаратора зависит от качества масла и его рабочей температуры.

12 — Смотровое окно контроля возврата масла (см. рис. 1 или 3, или 5) — предназначено для визуальной оценки количества масла на возврате из фильтра – сепаратора. Определенная часть масла, задержанного в маслоотделяющем фильтре – сепараторе, собирается на его дне и должна быть возвращена в масляный контур. Масло возвращается через маслозаборную трубку с соплом Вентури в ту часть компрессора, в которой установлено более низкое давление. Функцией сопла является управление расходом возвратных потоков воздуха и масла. Важность этого узла заключается в том, что он позволяет проверить эффективность работы маслоотделяющего фильтра-сепаратора, которая снижается при увеличении количества масла. Это позволяет также проверить наличие загрязнений внутри сопла, которые уменьшают эффективность системы сепарации масла.

13 — Панель управления (см. рис. 1 или 3, или 5). На лицевую сторону панели управления вынесены следующие органы управления, контрольно-измерительная и сигнальная аппаратура (рис. 9):

1 — электронный контроллер – предназначен для управления и контроля работы компрессорной установки;

2 — выключатель вводной – предназначен для подключения компрессорной установки к электрической сети, а также выполняет функцию аварийного выключателя;

3 — манометр воздушный – предназначен для контроля давления воздуха на выходе компрессорной установки;

4 — светодиодный индикатор – предназначен для индикации параметров и режимов работы компрессорной установки;

5 — светодиодный индикатор – х 10 – при показе количества часов, превышающих 999, указывают, что данное число необходимо умножить на 10;

6 — светодиодный индикатор – х 100 – при показе количества часов, превышающих 999, указывают, что данное число необходимо умножить на 100;

7 — кнопка «Аварийный стоп» – предназначена для мгновенного выключения компрессора в случае возникновения аварийной ситуации;

- — кнопка «Пуск» – предназначена для включения компрессорной установки, ввода данных в режиме программирования;

- — кнопка «Стоп» – предназначена для выключения компрессорной установки, ввода данных в режиме программирования;

- — кнопка «Счетчик часов/Сброс» – предназначена для сброса индикации ошибок, ввода данных, просмотра времени наработки и времени до замены фильтров и масла.

14 — Шкаф с электроаппаратурой (см. рис. 1 или 3, или 5) – представляет собой короб закрытого типа с установленной платой, на которой смонтирована пуско – регулирующая аппаратура и устройства защиты (блок – схема см. рис. 11), доступ к которым осуществляется путем демонтажа верхней панели корпуса и крышки шкафа.

ВНИМАНИЕ: Шкаф вскрывать после отключения установки от питающей электрической сети.

15 — Ресивер воздушный (см. рис. 3 или 5) – предназначен для сбора сжатого воздуха, устранения пульсации давления, предварительного отделения конденсата и масла. Ресивер одновременно является корпусом, на котором смонтированы агрегаты компрессорной установки.

16 — Корпус шумозащищенного исполнения (см. рис. 1 или 3, или 5) – служит для снижения уровня шума в рабочей зоне установки.

17 — Конденсатоотводчик (см. рис. 3 или 5) – предназначен для удаления скопившегося в ресивере конденсата и масла.

18 — Осушитель (см. рис. 5) – предназначен для отделения влаги, содержащейся в сжатом воздухе.

ВНИМАНИЕ: Производить удаление конденсата и масла разрешается только при условии отсутствия давления внутри ресивера, при отключенной установке.

5.2 Устройства защиты компрессорной установки.

В установке применены следующие устройства защиты, которые контролируют ее наиболее важные узлы, указывая на возможные неисправности:

1. Клапан предохранительный — установлен на ресивере воздушном;

2. Клапан предохранительный — установлен на ресивере масляном;

3. Плавкие предохранители FU1- FU5 — (см. рис. 11) защита цепей управления и сигнализации;

4. Автоматический выключатель — защита силовых цепей от короткого замыкания;

5. Реле контроля напряжения — защита от пропадания и асимметрии фаз, неправильного чередования фаз;

6. Термореле защиты электродвигателя привода компрессора от перегрузок, при срабатывании которого установка отключается и обеспечивается блокировка ее включения – установлено на плате монтажной;

7. Программируемый контроллер, осуществляющий контроль температуры, питающей сети и управление автоматикой установки.

8. В схеме электрооборудования предусмотрена блокировка самопроизвольного включения установки в случае:

— восстановления напряжения питания после его отключения;

— повышения температуры масла выше допустимого значения: плюс 95 С

— срабатывания термореле и т.д.

Рис. 4

Рис. 8

Рис. 8

Рис. 9

ВНИМАНИЕ:

1. В случае аварийного сигнала (срабатывания устройства защиты) компрессор останавливается.

Для повторного включения установки необходимо установить причину, которая могла привести к остановке компрессора, для чего проверить:

а) наличие, величину и чередование трех фаз напряжения питания (при сигнале «Отказ электродвигателя AL1»);

— дождаться автоматического отключения тепловой защиты (пропадание сигнализации);

— нажать кнопку 10 «Счетчик часов/сброс»;

— включить установку;

б) срабатывание тепловой защиты компрессора (по сигнализации «Аварийная температура масла AL3»), проверить:

— уровень и качество масла;

— чистоту радиатора;

— температуру окружающей среды;

— загрязненность фильтров;

— при снижении температуры до 90 С нажать кнопку «Счетчик часов/сброс», включить установку.

Если все требования соблюдены – при повторном срабатывании защиты следует обратиться на предприятие-изготовитель или фирму, осуществляющую техническое обслуживание;

Контроль направления вращения вала компрессора (указано стрелкой на корпусе компрессора) осуществляется специалистом непосредственно при монтаже и запуске компрессора. Реле контроля напряжения блокирует включение установки в случаях неправильного подсоединения фаз или работы в сети с недопустимой величиной напряжения.

- ПРИНЦИП РАБОТЫ

Всасываемый из атмосферы воздух проходит через воздушный фильтр, клапан всасывающий и достигает винтовой пары, где перемешивается с маслом и сжимается. Смесь воздух-масло под давлением поступает в маслосборник, где происходит первое грубое разделение. Масло, являясь более тяжелой фракцией, частично осаждается и стекает в нижнюю часть бачка корпуса маслосборника.

Далее смесь воздух-масло поступает в маслоотделяющий фильтр-сепаратор, где происходит окончательное разделение смеси на масло и воздух.

Масло по маслопроводу поступает в радиатор-теплообменник, охлаждается, фильтруется через фильтр масляный и вновь поступает в зону винтовой пары (см. рис. 8). Функции масла заключаются в охлаждении продукта сжатия, смазке подшипников и уплотнения опорных поверхностей винтов.

Воздух, очищенный от остатков масла в фильтре-сепараторе, охлаждается, проходя через воздушный контур радиатора-теплообменника (см. рис. 8), и поступает на выход установки при достаточно низкой температуре и незначительном остатке частиц воды и масла.

6. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

6.1. Монтаж и запуск в эксплуатацию компрессорной установки должен производиться квалифицированным персоналом, имеющим соответствующий допуск по обслуживанию электроустановок напряжением до 1000 В. К обслуживанию допускаются лица, изучившие настоящую инструкцию, ознакомленные с ее устройством и правилами эксплуатации и прошедшие инструктаж по технике безопасности и оказанию первой помощи.

6.2. Установку необходимо расположить на горизонтальной поверхности пола, в устойчивом положении.

6.3. Не допускать воздействия на установку атмосферных осадков.

6.4. В помещении, где расположена установка, обеспечить хорошую вентиляцию (проветривание), следя за тем чтобы температура окружающего воздуха поддерживалась между плюс 5 и плюс 40 С. При температуре ниже плюс 5 С повышается образование конденсата , что снижает качество масла. Включение установки при температуре ниже плюс 5 С заблокировано.

6.5. Всасываемый компрессором воздух не должен содержать пыли, паров любого вида, взрывоопасных и легковоспламеняющихся газов, распыленных растворителей или красителей, токсичных дымов любого типа.

6.6. В случае критических помещений (присутствие частиц пыли различного рода) необходимо чаще заменять воздушные фильтры. Значительное снижение пропускной способности фильтров может привести к перегреву и выключению компрессорной установки.

6.7. Использование установки строго ограничено сжатием воздуха, поэтому она не может быть использована для каких-либо иных газов.

6.8. Производимый компрессором сжатый воздух без последующей специальной фильтрации не может использоваться для фармацевтических, пищевых или санитарных целей.

6.9. Использование сжатого воздуха для различных целей потребителя обусловлено знанием и соблюдением норм, предусмотренных в каждом из таких случаев.

6.10. При подсоединении установки к линии распределения, либо исполнительному устройству необходимо использовать пневмоарматуру и трубопроводы соответствующих размеров и характеристик (давление и температура).

6.11. Сжатый воздух представляет собой энергетический поток и поэтому является потенциально опасным. Трубопроводы, содержащие сжатый воздух, должны быть в исправном состоянии и соответствующим образом соединены. Перед тем как установить под давление гибкие трубопроводы, необходимо убедиться, что их окончания прочно закреплены.

6.12. Для перемещения установки (полностью отключенной) необходимо использовать только рекомендуемые средства.

6.13. Перед началом работы необходимо проверить:

— правильность подключения к питающей сети и заземлению;

— целостность и исправность клапанов предохранительных, органов управления и контроля.

6.14. Для технических проверок руководствоваться настоящим руководством, «Руководством по эксплуатации сосуда под давлением».

6.15. По завершении ремонтных работ установить на свои места узлы и детали, соблюдая при включении те же меры предосторожности, что и при первом запуске.

6.16. Погрузочно-разгрузочные работы должны производиться в соответствии с транспортной маркировкой на таре.

6.17. Утилизация использованных масел и конденсатов должна осуществляться с соблюдением соответствующих нормативов в силу того, что эти продукты загрязняют окружающую среду.

6.18. При эксплуатации установки должны соблюдаться правила пожарной безопасности.

6.19. Компрессорная установка подлежит снятию с эксплуатации при исчерпании ресурса компрессора.

6.20. При превышении уровней шума выше допустимых необходимо использовать индивидуальные средства защиты

6.21. В компрессоре при соблюдении условий эксплуатации и указаний по техническому обслуживанию, приведенных в данном руководстве, опасность от образования масляного нагара отсутствует.

ЗАПРЕЩАЕТСЯ:

— приступать к работе, не ознакомившись с настоящим руководством;

— эксплуатировать установку без заземления;

— эксплуатировать установку с неисправными или отключенными устройствами защиты;

-вносить какие-либо изменения в электрическую или пневматическую цепи установки или их регулировку. В частности изменять значение максимального давления сжатого воздуха и настройку клапанов предохранительных;

-включать установку при снятых стенках обшивки корпуса компрессорного агрегата;

-при проведении технического обслуживания прикасаться к сильно нагревающимся деталям (корпус компрессора, радиатор, детали нагнетательного воздухопровода и маслопровода, рёбра охлаждения электродвигателя) непосредственно после отключения установки;

-прикасаться к установке мокрыми руками или работать в сырой обуви;

-направлять струю сжатого воздуха на себя или находящихся рядом людей;

-допускать в рабочую зону посторонних лиц;

-производить окрасочные работы в непроветриваемом помещении или вблизи открытого огня;

-хранить керосин, бензин и другие легковоспламеняющиеся жидкости в зоне размещения установки;

-оставлять на длительное время без присмотра неработающую установку включенной в сеть;

-производить ремонтные работы на установке, включенной в сеть или при наличии давления в ресивере;

-транспортировать установку под давлением;

-осуществлять механическую обработку или сварку ресивера. В случае дефектов или недопустимой коррозии необходимо произвести внеочередное техническое освидетельствование или полностью заменить ресивер, так как он подпадает под особые нормы безопасности;

-эксплуатировать установку, не проведя очередного технического обслуживания.

УСТАНОВКИ КОМПРЕССОРНЫЕ

Модели: ВК15Е

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

4383004800

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ КОНТРОЛЛЕРА Logik 7.

1 . ОПИСАНИЕ РАБОТЫ.

При включении компрессорной установки на дисплее появляется надпись OFF – выключено.

При работе состояние установки (загрузка или холостой ход) контролируется с помощью дисплея. При включенном клапане (режим загрузка) – отображается температура масла в винтовой паре, при выключенном клапане (режим холостого хода) – мигает надпись StP. В случае появления неисправности на дисплее мигает надпись Alx, указывающая причину отказа. При необходимости проведения технического обслуживания на дисплее появляется код необходимого обслуживания.

2 . АВАРИЙНЫЕ СООБЩЕНИЯ: ПРИЧИНЫ И ПОСЛЕДСТВИЯ (НА ДИСПЛЕЕ — ALх).

ALO — потеря запрограммированных данных и загрузка значений по умолчанию – обратитесь в ближайшую сервисную службу.

AL1= — срабатывание теплового реле электродвигателя, неверное чередование фаз, пропадание фазы, отказ предохранителя — аварийное выключение, блокировка включения.

AL2 = — нажата кнопка «Аварийный стоп», блокировка включения, необходимо повернуть грибок кнопки по направлению стрелки и нажать кнопку «Сброс».

AL6 = — отказ температурного датчика, блокировка включения — проверьте соединительный провод контроллер — датчик («прозвонка» контроллера категорически запрещена!), обратитесь к дилеру.

3 . СООБЩЕНИЯ НА ЭКРАНЕ ДИСПЛЕЯ, ПРИЧИНЫ И ПОСЛЕДСТВИЯ.

OFF — индикация мигает —установка выключена нажатием кнопки «Стоп», через 15…20 сек произойдет остановка электродвигателя.

OFF — индикация постоянная — установка выключена.

StP — индикация мигает — установка достигла заданного максимального давления, при отсутствии расхода воздуха через заданный интервал времени перейдет в режим ожидания.

StP — индикация постоянная – установка находится в режиме ожидания, при снижении давления до заданного минимального значения она включится автоматически.

F—A — необходима замена воздушного фильтра.

F—O — необходима замена масляного фильтра.

F—S — необходима замена фильтра – сепаратора.

OIL — необходима замена масла.

Для перезапуска после аварийной ситуации (если установка находится в выключенном положении OFF)- нажмите кнопку «Счетчик / Сброс», включите установку.

Для сброса ошибки (если установка находится во включенном состоянии) нажмите кнопку. «Сброс».

При нажатии кнопки «Счетчик / сброс» в течение 3 сек на работающей установке на дисплее появляется надпись h-t , затем выводится общее время работы винтового блока в часах; при следующем нажатии кнопки на дисплее появляется надпись h—L , затем выводится время работы установки в режиме загрузка в часах. При кратковременном нажатии кнопки , на дисплей выводится время работы до проведения ТО.

F—A — время до замены воздушного фильтра (обратный отсчет от 1500 до 0 и далее до – 999);

F—O — время до замены масляного фильтра;

F—S — время до замены фильтра — сепаратора;

OIL — время до замены масла.

При показе количества часов, превышающих 999, высвечивается индикатор х10 или х100, указывая, что данное число необходимо умножить на 10 или 100.

1. ОБЩИЕ СВЕДЕНИЯ ОБ ИЗДЕЛИИ

Настоящий документ содержит техническое описание роторной винтовой компрессорной установки (далее установка) ВК15Е и ее исполнений; указания по эксплуатации и технические данные, гарантированные предприятием – изготовителем.

Установки изготовлены в соответствии с действующими нормами безопасности. Несоблюдение инструкции, либо неправильное вмешательство или использование неоригинальных запчастей ведет за собой автоматическое аннулирование гарантии.

ВНИМАНИЕ: Перед монтажом, включением или регулировкой установки внимательно изучите настоящее руководство. Для оптимального использования характеристик установки и ее надежной работы, соблюдения правил эксплуатации, необходимо строго придерживаться указаний, содержащихся в настоящем документе.

Перед выполнением каких-либо операций с установкой необходимо отключить ее от сети электропитания, произвести сброс давления.

Некоторые внутренние детали установки могут нагреваться до высоких температур.

Предприятие – изготовитель оставляет за собой право вводить какие-либо дополнительные изменения в конструкцию установки, направленные на повышение качества и надежности изделия без предварительного предупреждения.

ПРИМЕР ОБОЗНАЧЕНИЯ УСТАНОВКИ (ПРИ ЗАКАЗЕ) СО СЛЕДУЮЩИМИ ПАРАМЕТРАМИ:

электродвигатель – 11 кВт; рабочее давление мах. – 1,5 МПа; производительность – 60 м/час; на ресивере вместимостью – 500 л, следующий – ВК15Е -15 -500.

ПРИ ОФОРМЛЕНИИ ЗАКАЗА НА ЗАПАСНЫЕ ЧАСТИ УКАЗЫВАЙТЕ СЛЕДУЮЩИЕ ДАННЫЕ:

1. Модель (вариант исполнения), производительность установки, мах. рабочее давление;

2. Заводской номер предприятия – изготовителя;

3. Номер (или код детали, узла), точное наименование детали и соответствующий номер исполнения.

2. НАЗНАЧЕНИЕ

2.1. Установка является сложным электромеханическим изделием и предназначена для обеспечения сжатым воздухом пневматического оборудования, аппаратуры и инструмента, применяемого в промышленности, автосервисе и для других целей потребителя. Использование изделия позволяет значительно экономить электроэнергию, механизировать труд и повысить качество работ.

Не допускается эксплуатация установки во взрывоопасных и пожароопасных зонах, под воздействием атмосферных осадков, а также в бытовых целях.

2.2. Питание установки осуществляется от трехфазной сети переменного тока напряжением 400 В, частотой (501,25) Гц.

Включение электродвигателя в питающую сеть – прямое.

Напряжение питания цепей управления и сигнализации – 24 В переменного тока.

2.3. Допустимый интервал температур в помещении от плюс 5 до плюс 40 С, относительная влажность воздуха не более 90 %.

2.4. Режим работы установки — продолжительный.

2.5. Регулировка давления в ресивере — автоматическая.

3. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

3.1. Общие требования безопасности к конструкции установки и к электрооборудованию соответствуют EN1012-1, ГОСТ Р МЭК 60204-1.

3.2.Основные технические характеристики приведены в таблице 1.

Таблица 1

| Наименование

показателя |

Значение показателя | ||||||||

| ВК15Е-

8 |

ВК15Е-8-500 | ВК15Е-8-500Д | ВК15Е-10 | ВК15Е-10-500 | ВК15Е-10-500Д | ВК15Е-15 | ВК15Е-15-500 | ВК15Е-15-500Д | |

| Производительность, л/мин, не менее | 1650 | 1400 | 1000 | ||||||

| Максимальное давление сжатого воздуха, МПа | 0,8 | 1,0 | 1,5 | ||||||

Номинальная мощность электродвигателя, кВт |

11 | ||||||||

| Эквивалентный уровень звука в зоне на расстоянии не менее 1 м. от установки не превышает, дБА | 80 | ||||||||

| Электрооборудование компрессора выполнено со степенью защиты не ниже | IP22 | ||||||||

| Число оборотов вала винтового блока, мин-1 | 6150 | 4900 | 4050 | ||||||

| Разница температуры воздуха на входе и выходе, ºС | 10 | ||||||||

| Потребление воздуха на охлаждение и всасывание, м3/час, не более | 4200 | ||||||||

| Содержание масла в сжатом воздухе, мг/ м3, не более | 3 | ||||||||

| Количество переносимого тепла (энер-

гия вторичного использования), ккал/час |

7000 | ||||||||

| Высота над уровнем моря, не более, м | 1000 | ||||||||

| Габаритные размеры, мм, не более:

длина ширина высота |

1080 670 985 |

2030 670 1580 |

2030 740 1580 |

1080 670 985 |

2030 670 1580 |

2030 740 1580 |

1080 670 985 |

2030 670 1580 |

2030 740 1580 |

| Объём ресивера, л, 5% | 500 | 500 | 500 | ||||||

| Масса, кг, не более | 280 | 465 | 530 | 280 | 465 | 530 | 280 | 465 | 530 |

3.3. Характеристика приводного ремня приведена в таблице 2.

Таблица 2

| Код | Наименование

и обозначение |

Количество, шт. | ||

| ВК15Е-8 | ВК15Е-10 | ВК15Е-15 | ||

| 4302104403 | Ремень ХPA-1107 | 2 | 2 | |

| 4302104903 | Ремень ХPA-1250 | 2 |

Примечание: ременная передача — двухручьевая. Профиль ремня – А.

3.4. Характеристика электрооборудования приведена в таблице 3.

Таблица 3

| Код | Наименование и

обозначение |

Техническая

характеристика |

Кол-во,

шт. |

Примечание |

4042101100 |

Двигатель АИР132М2 У3

IМ 1081 ГОСТ 28330-89 |

11 кВт, 3000 об/мин,

400 В, 50 Гц. |

1 |

3.5. Характеристика смазочного материала.

Номинальный заправочный объём масла для компрессора составляет 5 л.

Для заправки системы смазки и охлаждения компрессора рекомендуется использовать, не смешивая, следующие марки компрессорных масел минерального типа (или аналогичные по требованиям и качеству):

-

ESSO KUEHLOEL S 46; EXXCOLUB 46; SHELL COMPTELLA S46; CORENA D46; CASTROL 943 AW 46; FUCHS RENOLIN MR15VG 46; MOBIL RARUS 425; IP VERETUM 46; AGIP DICREA 46; ARAL KOWAL M10; TEXACO COMPRESSOR OIL EP VDL 46;

ВНИМАНИЕ: категорически запрещается смешивание масел разных марок и происхождения.

При замене масла требуется его удаление из системы смазки (маслосборник, винтовой блок, радиатор, маслопроводы, замена фильтров масляного и маслоотделителя).

4. КОМПЛЕКТНОСТЬ

4.1.Комплектность поставки изделия приведена в таблице 4

Таблица 4

| Наименование | Кол-во,

шт. |

Примечание |

| Установка компрессорная | 1 | |

| Установка компрессорная.

Руководство по эксплуатации |

1 | |

| Тара транспортная | 1 | |

| Ключ | 2 | |

Виброопоры в комплекте |

4 | Для моделей ВК15Е-8, ВК15Е-10 и ВК15Е-15. |

| Осушитель воздуха. Руководство по эксплуатации | 1 | Для моделей ВК15Е-8-500Д, ВК15Е-10-500Д

и ВК15Е-15-500Д. |

ОБЩИЙ ВИД КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — …)

Рис. 1

ПРИСОЕДИНИТЕЛЬНЫЕ И УСТАНОВОЧНЫЕ РАЗМЕРЫ

КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — …)

1 – забор воздуха;

2 – выброс теплого воздуха;

3 – кабель сетевой;

4 – болт заземления;

5 – выход сжатого воздуха.

Примечание: * Размеры для справок.

Рис. 2

ОБЩИЙ ВИД КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — … -500)

Рис. 3

ПРИСОЕДИНИТЕЛЬНЫЕ И УСТАНОВОЧНЫЕ РАЗМЕРЫ

КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — … -500)

1 – забор воздуха;

2 – выброс теплого воздуха;

3 – кабель сетевой;

4 – болт заземления;

5 – выход сжатого воздуха.

Примечание: * Размеры для справок.

Рис. 4

ОБЩИЙ ВИД КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — … -500Д)

Рис. 5

ПРИСОЕДИНИТЕЛЬНЫЕ И УСТАНОВОЧНЫЕ РАЗМЕРЫ

КОМПРЕССОРНОЙ УСТАНОВКИ (ВК15Е — … -500Д)

1 – забор воздуха;

2 – выброс теплого воздуха;

3 – кабель сетевой;

4 – болт заземления;

5 – выход сжатого воздуха.

Примечание: * Размеры для справок.

Рис. 6

ОБЩИЙ ВИД КОМПРЕССОРА МОДЕЛИ CE55RW

Рис. 7

5. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

5.1 УСТРОЙСТВО

Компрессорная установка представляет собой компактную машину для производства сжатого воздуха, выполненную в шумопоглощающем корпусе и состоящую из следующих основных агрегатов, узлов и деталей: винтового блока; блока всасывающего; электродвигателя с вентилятором; радиатора; маслосборника; блока маслоотделителя с фильтром и клапаном минимального давления; фильтра масляного; термостата; фильтра воздушного; шкафа с электроаппаратурой и устройствами защиты; панели управления, с размещенными на ней органами управления, программируемым контроллером и сигнальной аппаратурой.

Общий вид установки ВК15Е — … показан на рис. 1, ВК15Е — … — 500 – на рис. 3, ВК15Е — … — 500Д – на рис. 5; присоединительные и установочные размеры установки ВК15Е — … показаны на рис. 2, ВК15Е — … — 500 – на рис. 4, ВК15Е — … — 500Д – на рис. 6; схема функциональная компрессорной установки представлена на рис. 8; схема электрическая принципиальная — на рис. 10.

1 — Винтовой блок предназначен для выработки сжатого воздуха. В установке применен компрессорный винтовой блок модели CE55RW (см. рис. 1 и 7 или рис. 3 и 7, или рис. 5 и 7). В стальном литом корпусе винтового блока расположены: винтовая группа, пропускные каналы для воздуха и масла, присоединительные фланцы.

2 — Блок всасывающий (см. рис. 1 или 3, или 5), воздушный, выполняет функцию подачи воздуха в камеру сжатия и предотвращения выброса наружу сжатого воздуха и масла в момент останова компрессора, при любом давлении подачи сжатого воздуха. Переключение блока всасывающего в режим «Загрузка» или «Холостой ход» осуществляется при помощи клапанов электромагнитных, которые управляются программируемым контроллером от сигнала реле давления.

При достижении максимального рабочего давления клапан холостого хода открывается, сбрасывая всасываемый компрессором воздух. Компрессор продолжает работать в холостом режиме при отсутствии потребления воздуха, что также облегчает его переход в режим «Работа», при соответствующем сигнале реле давления.

3 — Электродвигатель (см. рис. 1 или 3, или 5) предназначен для привода винтового блока.

4 — Воздушно-масляный радиатор (см. рис. 1 или 3, или 5) — двухсекционный, комбинированный, выполняет функции охлаждения масла и предварительного охлаждения воздуха на выходе из компрессора. Радиатор охлаждается проходящим через него потоком воздуха, который нагнетается вентилятором, установленным на втором валу электродвигателя привода компрессора.

5 — Маслосборник (см. рис. 1 или 3, или 5) выполняет следующие функции:

— служит резервуаром для масла системы смазки. На нем расположены маслозаливная горловина, кран удаления масла, смотровое окно контроля уровня масла, клапан предохранительный;

— служит корпусом, на котором смонтирован блок маслоотделителя, состоящий из фильтра- маслоотделителя, фильтра масляного, термостата, клапана минимального давления.

Горловина маслозаливная, расположена на корпусе маслосборника и закрыта пробкой. Уровень масла контролируется при помощи смотрового окна – маслоуказателя, расположенного под горловиной. Уровень масла на неработающей (холодной) установке всегда должен находиться между нижним срезом маслозаливной горловины и серединой смотрового окна.

Кран удаления (слива) масла расположен в нижней части корпуса маслосборника и предназначен для слива масла при его замене. Кран удаления масла также позволяет производить периодический контроль наличия в масле конденсата влаги и его удаление.

ВНИМАНИЕ: Отвинчивать пробку, а также производить удаление масла разрешается только при условии отсутствия давления внутри корпуса маслосборника при отключенной установке.

6 — Клапан предохранительный (см. рис. 3 или 5) пневматический, осуществляет защиту корпуса маслосборника и корпуса ресивера воздушного от превышения давления, по причине: «засорения» фильтра-сепаратора; неисправности клапана минимального давления; неисправности реле давления и др.

7 — Клапан минимального давления (см. рис. 1 или 3, или 5), установленный на линии нагнетания, предназначен для поддержания минимального давления в пределах 0,2…0,4 МПа внутри корпуса компрессора до тех пор, пока давление в распределительной сети не уравняется с давлением внутри компрессора. Одновременно этот клапан выполняет функцию обратного клапана, блокируя компрессор от распределительной сети во время его останова или работы на холостом ходу.

8 — Термостат (см. рис. 1 или 3, или 5) состоит из запорного плунжера и термочувствительного глицеринового элемента, изменяющего свой объем в зависимости от температуры масла и смонтирован в корпусе на котором также установлен фильтр масляный.

При достижении рабочей температуры масла выше плюс 71С происходит расширение термочувствительного элемента, от воздействия которого запорный плунжер открывает канал для поступления масла в радиатор – теплообменник. Основной функцией термостата является поддержание минимальной температуры нагнетаемого масла (не ниже 71С), во избежание образования конденсата в масле за счет влаги, присутствующей во всасываемом воздухе, что может привести к изменению его смазывающих свойств и увеличению процентного содержания масла в сжатом воздухе.

9 — Фильтр масляный (см. рис. 1 или 3, или 5), неразборный, изготовлен в металлическом корпусе. Он расположен в начале контура смазки и предотвращает попадание твердых частиц на рабочие поверхности винтов и подшипников. Его замена необходима после выработки часов, указанных в разделе–»ТО», а частота замены напрямую зависит от технического обслуживания воздушного фильтра и от качества масла.

10 — Фильтр воздушный (см. рис. 1 или 3, или 5) впускной, открытого типа. Функция воздушного фильтра — предотвращение попадания загрязняющих частиц в зону винтовой группы и систему смазки. Некачественное обслуживание воздушного фильтра приводит к уменьшению срока службы компрессора.

11 — Фильтр – маслоотделитель (сепаратор) (см. рис. 1 или 3, или 5) завершает операцию отделения масла от сжатого воздуха и обеспечивает остаточный процент масла в сжатом воздухе не более 3 мг/м3. Данный фильтр снабжен фильтровальным патроном, который легко заменяется. Высокая пропускная способность фильтра – сепаратора зависит от качества масла и его рабочей температуры.

12 — Смотровое окно контроля возврата масла (см. рис. 1 или 3, или 5) — предназначено для визуальной оценки количества масла на возврате из фильтра – сепаратора. Определенная часть масла, задержанного в маслоотделяющем фильтре – сепараторе, собирается на его дне и должна быть возвращена в масляный контур. Масло возвращается через маслозаборную трубку с соплом Вентури в ту часть компрессора, в которой установлено более низкое давление. Функцией сопла является управление расходом возвратных потоков воздуха и масла. Важность этого узла заключается в том, что он позволяет проверить эффективность работы маслоотделяющего фильтра-сепаратора, которая снижается при увеличении количества масла. Это позволяет также проверить наличие загрязнений внутри сопла, которые уменьшают эффективность системы сепарации масла.

13 — Панель управления (см. рис. 1 или 3, или 5). На лицевую сторону панели управления вынесены следующие органы управления, контрольно-измерительная и сигнальная аппаратура (рис. 9):

1 — электронный контроллер – предназначен для управления и контроля работы компрессорной установки;

2 — выключатель вводной – предназначен для подключения компрессорной установки к электрической сети, а также выполняет функцию аварийного выключателя;

3 — манометр воздушный – предназначен для контроля давления воздуха на выходе компрессорной установки;

4 — светодиодный индикатор – предназначен для индикации параметров и режимов работы компрессорной установки;

5 — светодиодный индикатор – х 10 – при показе количества часов, превышающих 999, указывают, что данное число необходимо умножить на 10;

6 — светодиодный индикатор – х 100 – при показе количества часов, превышающих 999, указывают, что данное число необходимо умножить на 100;

7 — кнопка «Аварийный стоп» – предназначена для мгновенного выключения компрессора в случае возникновения аварийной ситуации;

- — кнопка «Пуск» – предназначена для включения компрессорной установки, ввода данных в режиме программирования;

- — кнопка «Стоп» – предназначена для выключения компрессорной установки, ввода данных в режиме программирования;

- — кнопка «Счетчик часов/Сброс» – предназначена для сброса индикации ошибок, ввода данных, просмотра времени наработки и времени до замены фильтров и масла.

14 — Шкаф с электроаппаратурой (см. рис. 1 или 3, или 5) – представляет собой короб закрытого типа с установленной платой, на которой смонтирована пуско – регулирующая аппаратура и устройства защиты (блок – схема см. рис. 11), доступ к которым осуществляется путем демонтажа верхней панели корпуса и крышки шкафа.

ВНИМАНИЕ: Шкаф вскрывать после отключения установки от питающей электрической сети.

15 — Ресивер воздушный (см. рис. 3 или 5) – предназначен для сбора сжатого воздуха, устранения пульсации давления, предварительного отделения конденсата и масла. Ресивер одновременно является корпусом, на котором смонтированы агрегаты компрессорной установки.

16 — Корпус шумозащищенного исполнения (см. рис. 1 или 3, или 5) – служит для снижения уровня шума в рабочей зоне установки.

17 — Конденсатоотводчик (см. рис. 3 или 5) – предназначен для удаления скопившегося в ресивере конденсата и масла.

18 — Осушитель (см. рис. 5) – предназначен для отделения влаги, содержащейся в сжатом воздухе.

ВНИМАНИЕ: Производить удаление конденсата и масла разрешается только при условии отсутствия давления внутри ресивера, при отключенной установке.

5.2 Устройства защиты компрессорной установки.

В установке применены следующие устройства защиты, которые контролируют ее наиболее важные узлы, указывая на возможные неисправности:

1. Клапан предохранительный — установлен на ресивере воздушном;

2. Клапан предохранительный — установлен на ресивере масляном;

3. Плавкие предохранители FU1- FU5 — (см. рис. 11) защита цепей управления и сигнализации;

4. Автоматический выключатель — защита силовых цепей от короткого замыкания;

5. Реле контроля напряжения — защита от пропадания и асимметрии фаз, неправильного чередования фаз;

6. Термореле защиты электродвигателя привода компрессора от перегрузок, при срабатывании которого установка отключается и обеспечивается блокировка ее включения – установлено на плате монтажной;

7. Программируемый контроллер, осуществляющий контроль температуры, питающей сети и управление автоматикой установки.

8. В схеме электрооборудования предусмотрена блокировка самопроизвольного включения установки в случае:

— восстановления напряжения питания после его отключения;

— повышения температуры масла выше допустимого значения: плюс 95 С

— срабатывания термореле и т.д.

Рис. 4

Рис. 8

Рис. 8

Рис. 9

ВНИМАНИЕ:

1. В случае аварийного сигнала (срабатывания устройства защиты) компрессор останавливается.

Для повторного включения установки необходимо установить причину, которая могла привести к остановке компрессора, для чего проверить:

а) наличие, величину и чередование трех фаз напряжения питания (при сигнале «Отказ электродвигателя AL1»);

— дождаться автоматического отключения тепловой защиты (пропадание сигнализации);

— нажать кнопку 10 «Счетчик часов/сброс»;

— включить установку;

б) срабатывание тепловой защиты компрессора (по сигнализации «Аварийная температура масла AL3»), проверить:

— уровень и качество масла;

— чистоту радиатора;

— температуру окружающей среды;

— загрязненность фильтров;

— при снижении температуры до 90 С нажать кнопку «Счетчик часов/сброс», включить установку.

Если все требования соблюдены – при повторном срабатывании защиты следует обратиться на предприятие-изготовитель или фирму, осуществляющую техническое обслуживание;

Контроль направления вращения вала компрессора (указано стрелкой на корпусе компрессора) осуществляется специалистом непосредственно при монтаже и запуске компрессора. Реле контроля напряжения блокирует включение установки в случаях неправильного подсоединения фаз или работы в сети с недопустимой величиной напряжения.

- ПРИНЦИП РАБОТЫ

Всасываемый из атмосферы воздух проходит через воздушный фильтр, клапан всасывающий и достигает винтовой пары, где перемешивается с маслом и сжимается. Смесь воздух-масло под давлением поступает в маслосборник, где происходит первое грубое разделение. Масло, являясь более тяжелой фракцией, частично осаждается и стекает в нижнюю часть бачка корпуса маслосборника.

Далее смесь воздух-масло поступает в маслоотделяющий фильтр-сепаратор, где происходит окончательное разделение смеси на масло и воздух.

Масло по маслопроводу поступает в радиатор-теплообменник, охлаждается, фильтруется через фильтр масляный и вновь поступает в зону винтовой пары (см. рис. 8). Функции масла заключаются в охлаждении продукта сжатия, смазке подшипников и уплотнения опорных поверхностей винтов.

Воздух, очищенный от остатков масла в фильтре-сепараторе, охлаждается, проходя через воздушный контур радиатора-теплообменника (см. рис. 8), и поступает на выход установки при достаточно низкой температуре и незначительном остатке частиц воды и масла.

6. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

6.1. Монтаж и запуск в эксплуатацию компрессорной установки должен производиться квалифицированным персоналом, имеющим соответствующий допуск по обслуживанию электроустановок напряжением до 1000 В. К обслуживанию допускаются лица, изучившие настоящую инструкцию, ознакомленные с ее устройством и правилами эксплуатации и прошедшие инструктаж по технике безопасности и оказанию первой помощи.

6.2. Установку необходимо расположить на горизонтальной поверхности пола, в устойчивом положении.

6.3. Не допускать воздействия на установку атмосферных осадков.

6.4. В помещении, где расположена установка, обеспечить хорошую вентиляцию (проветривание), следя за тем чтобы температура окружающего воздуха поддерживалась между плюс 5 и плюс 40 С. При температуре ниже плюс 5 С повышается образование конденсата , что снижает качество масла. Включение установки при температуре ниже плюс 5 С заблокировано.

6.5. Всасываемый компрессором воздух не должен содержать пыли, паров любого вида, взрывоопасных и легковоспламеняющихся газов, распыленных растворителей или красителей, токсичных дымов любого типа.

6.6. В случае критических помещений (присутствие частиц пыли различного рода) необходимо чаще заменять воздушные фильтры. Значительное снижение пропускной способности фильтров может привести к перегреву и выключению компрессорной установки.

6.7. Использование установки строго ограничено сжатием воздуха, поэтому она не может быть использована для каких-либо иных газов.

6.8. Производимый компрессором сжатый воздух без последующей специальной фильтрации не может использоваться для фармацевтических, пищевых или санитарных целей.

6.9. Использование сжатого воздуха для различных целей потребителя обусловлено знанием и соблюдением норм, предусмотренных в каждом из таких случаев.

6.10. При подсоединении установки к линии распределения, либо исполнительному устройству необходимо использовать пневмоарматуру и трубопроводы соответствующих размеров и характеристик (давление и температура).

6.11. Сжатый воздух представляет собой энергетический поток и поэтому является потенциально опасным. Трубопроводы, содержащие сжатый воздух, должны быть в исправном состоянии и соответствующим образом соединены. Перед тем как установить под давление гибкие трубопроводы, необходимо убедиться, что их окончания прочно закреплены.

6.12. Для перемещения установки (полностью отключенной) необходимо использовать только рекомендуемые средства.

6.13. Перед началом работы необходимо проверить:

— правильность подключения к питающей сети и заземлению;

— целостность и исправность клапанов предохранительных, органов управления и контроля.

6.14. Для технических проверок руководствоваться настоящим руководством, «Руководством по эксплуатации сосуда под давлением».

6.15. По завершении ремонтных работ установить на свои места узлы и детали, соблюдая при включении те же меры предосторожности, что и при первом запуске.

6.16. Погрузочно-разгрузочные работы должны производиться в соответствии с транспортной маркировкой на таре.

6.17. Утилизация использованных масел и конденсатов должна осуществляться с соблюдением соответствующих нормативов в силу того, что эти продукты загрязняют окружающую среду.

6.18. При эксплуатации установки должны соблюдаться правила пожарной безопасности.

6.19. Компрессорная установка подлежит снятию с эксплуатации при исчерпании ресурса компрессора.

6.20. При превышении уровней шума выше допустимых необходимо использовать индивидуальные средства защиты

6.21. В компрессоре при соблюдении условий эксплуатации и указаний по техническому обслуживанию, приведенных в данном руководстве, опасность от образования масляного нагара отсутствует.

ЗАПРЕЩАЕТСЯ:

— приступать к работе, не ознакомившись с настоящим руководством;

— эксплуатировать установку без заземления;

— эксплуатировать установку с неисправными или отключенными устройствами защиты;

-вносить какие-либо изменения в электрическую или пневматическую цепи установки или их регулировку. В частности изменять значение максимального давления сжатого воздуха и настройку клапанов предохранительных;

-включать установку при снятых стенках обшивки корпуса компрессорного агрегата;

-при проведении технического обслуживания прикасаться к сильно нагревающимся деталям (корпус компрессора, радиатор, детали нагнетательного воздухопровода и маслопровода, рёбра охлаждения электродвигателя) непосредственно после отключения установки;

-прикасаться к установке мокрыми руками или работать в сырой обуви;

-направлять струю сжатого воздуха на себя или находящихся рядом людей;

-допускать в рабочую зону посторонних лиц;

-производить окрасочные работы в непроветриваемом помещении или вблизи открытого огня;

-хранить керосин, бензин и другие легковоспламеняющиеся жидкости в зоне размещения установки;

-оставлять на длительное время без присмотра неработающую установку включенной в сеть;

-производить ремонтные работы на установке, включенной в сеть или при наличии давления в ресивере;

-транспортировать установку под давлением;

-осуществлять механическую обработку или сварку ресивера. В случае дефектов или недопустимой коррозии необходимо произвести внеочередное техническое освидетельствование или полностью заменить ресивер, так как он подпадает под особые нормы безопасности;

-эксплуатировать установку, не проведя очередного технического обслуживания.

ВНИМАНИЕ ! Применяемая маркировка имеет следующее значение:

7. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

7.1 ПОДГОТОВКА К РАБОТЕ

7.1.1 Общие указания

— Освободить компрессор от поддона и упаковки и убедиться в отсутствии повреждений или явных дефектов, а в случае их обнаружения немедленно обратиться к транспортировщику.

— Проверить наличие руководства и полноту заполнения соответствующих его разделов, наличие отметки о дате продажи и штамп продавца.

— Снять боковые стенки.

— Осуществить визуальный контроль отсутствия течи масла.

— Проверить уровень масла через смотровое окно маслоуказателя.

Рекомендуется приобрести масло, используемое в компрессоре для дальнейшего пополнения и замены, а также запчасти, необходимые для техобслуживания (фильтр масляный, фильтр воздушный, фильтр-сепаратор, комплект ремней).

7.1.2 Размещение и монтаж.

Перемещение установки на поддоне осуществлять при помощи погрузчика, имеющего длину «вил» не менее 900 мм., либо другими подьемно-транспортными механизмами.

Нет необходимости предусматривать специальное основание или фундамент, достаточно расположить установку на ровной горизонтальной поверхности. Рекомендуется устанавливать под опоры ресивера четыре стандартные резино-металлические опоры.

Помещение, в котором будет размещаться установка, должно быть просторным, хорошо проветриваемым, защищенным от атмосферных осадков.

Установка потребляет большое количество воздуха, необходимого для ее внутренней вентиляции, поэтому повышение содержания пыли в воздухе приведет к нарушению ее нормального функционирования. Часть пыли всасывается через воздушный фильтр, вызывая его быстрое загрязнение, а другая часть оседает на различных узлах, в том числе и на воздушно-масляном радиаторе, затрудняя обмен тепла. Таким образом, уборка помещения является одним из определяющих факторов для обеспечения нормального функционирования оборудования, позволяя избегать больших затрат на его обслуживание.

ВНИМАНИЕ: В случае если воздух загрязнен органической или минеральной пылью, или корродирующими химическими парами, необходимо обеспечить подачу очищенного воздуха к установке.

Для облегчения доступа к установке при проведении ее технического обслуживания и создания достаточного воздухообмена, необходимо обеспечить вокруг нее достаточное пространство.

Необходимо, чтобы помещение имело доступы для внешнего воздуха вблизи пола и потолка с целью обеспечения естественного воздухообмена. Если это невозможно, необходимо установить вентиляторы или вытяжки, которые гарантируют необходимый воздухообмен.

После выбора места размещения, необходимо убедиться что:

- установка расположена горизонтально;

- имеется свободный доступ для проведения ТО.

7.1.3 Температура окружающей среды.

Для нормального функционирования установки необходимо, чтобы температура окружающей среды не была ниже плюс 5 С и выше плюс 40 С. Работа при более низкой температуре приводит к попаданию конденсата в масло и снижению его смазывающих свойств, что снижает сроки службы винтовой группы а также создает возможность ее выхода из строя.

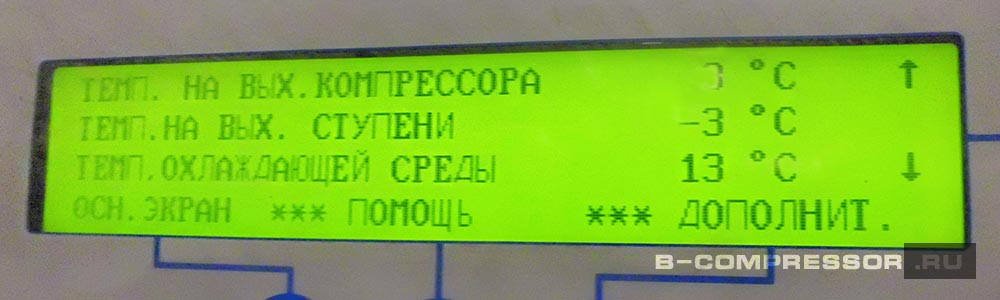

Эксплуатация оборудования при температурах, превышающих максимальное значение, не обеспечивает нормальный теплообмен и охлаждение масла в системе, что повышает температуру масла и вызывает срабатывание термозащиты, которая блокирует работу установки. Эксплуатационная температура определяется на работающей установке и отображается на светодиодном индикаторе контроллера.

7.1.4 Электропитание

Допустимые колебания напряжения сети должны соответствовать нормам ЕЭС.

Линия электропитания должна отвечать всем нормам безопасности и иметь сечение провода, соответствующее потребляемой мощности. Все электрические соединения должны производиться техническим специалистом.

Защитный проводник должен быть присоединен к зажиму РЕ согласно ГОСТ Р МЭК 60204-1-99 п. 5.

Обязательно требуется включение в сетевую линию (до установки) автоматического выключателя согласно ГОСТ Р МЭК 60204-1-99 п. 7.2.2.

Установка должна быть заземлена.

7.1.5 Трубопроводы

Диаметр питающих трубопроводов должен быть не меньше диаметра выходного отверстия. На подаче следует установить шиберный затвор, подсоединив его к установке посредством тройного патрубка и шланга с тем, чтобы можно было отсоединять установку от сетевого трубопровода в случае операций ремонта или ТО.

7.1.6 Повторное использование выделяемой тепловой энергии

Возможно установление систем приемо — передачи тепловой энергии (горячего вентиляционного воздуха) для обогрева помещений или других целей.

Важно, чтобы сечение приемника, осуществляющего отбор тепла, было больше размеров рабочей зоны радиатора, необходимо снабдить также оборудование системой принудительного всасывания (вентилятор) для обеспечения постоянного потока.

При монтаже приемника тепла необходимо предусмотреть возможность демонтажа ограждения радиатора для проведения технического обслуживания.

Все операции по установке и запуску должны осуществляться специалистом, ответственным за обслуживание установки.

7.2 ПОРЯДОК РАБОТЫ

7.2.1 Первый пуск

Установка включается поворотом вводного выключателя в положение «I» – на контроллере загорается индикация зеленого цвета «СЕТЬ». Для запуска компрессора необходимо нажать кнопку «ПУСК». Если при нажатии кнопки «ПУСК» компрессор не включается, проконтролируйте индикацию неисправностей и следуйте указаниям по их устранению (см. раздел руководства).

При первом запуске и после длительных перерывов необходимо дать поработать установке в течении нескольких минут с полностью открытым воздушным краном на выходе при отключенных потребителях воздуха, т.е. без нагрузки.

ВНИМАНИЕ: прежде чем выполнять первый пуск необходимо:

— ознакомиться с системами и узлами изделия;

— при первом пуске удостовериться, что направление вращения вала компрессора соответствует стрелке, указанной на корпусе компрессора, а направление потока воздуха от радиатора наружу (вверх);

— необходимо, чтобы вентиляция осуществлялась в соответствии с рекомендациями;

— все узлы установки должны быть надежно закреплены.

7.2.2 Контроль и управление в процессе работы

При достижении заданного максимального давления, установленного на реле давления, контроллер выдает управляющий сигнал на открытие клапана сброса и установка автоматически переключается на холостой режим работы – при этом клапан всасывающий перекрыт и компрессор разгружен. При снижении давления до заданного минимального, установленного на реле давления, контроллер подает управляющий сигнал на закрытие клапана сброса и открытие клапана всасывающего – происходит набор давления.

В автоматическом режиме, кроме работы на холостом ходу и под нагрузкой , предусмотрено также временное отключение установки в случае прекращения потребления сжатого воздуха со стороны потребителя — режим » ОЖИДАНИЕ «. Состояние ожидания активизируется только в том случае, если компрессор работает вхолостую более 5 минут. Компрессор остается в этом состоянии до тех пор, пока давление не снизится ниже минимальной величины равной Рмах – 0,2 МПа. Затем происходит автоматический пуск установки и т.д.

ВНИМАНИЕ: После нажатия кнопки «СТОП» компрессор переходит в режим «Холостой ход» и выключается автоматически только через некоторое время (20 сек.).

Повторный пуск осуществляется нажатием кнопки » ПУСК «.

Выключение установки осуществляется вручную:

— нажатием кнопки «СТОП»;

— и после остановки электродвигателя поворотом вводного выключателя в положение «0».

— повторный пуск установки допускается не ранее, чем через 2 минуты после останова.

ВНИМАНИЕ: Кнопкой «Аварийный стоп» – пользоваться только в экстренных случаях.

Положение органов управления установки, режимы работы и соответствующая им индикация приведены в таблице 5.

Таблица 5

| №

п.п. |

Положение органов

управления |

Индикация | Режим работы | Примечание |

| 1 | Вводный выключатель в положении » 0 « | Отсутствует | Установка

отключена |

|

| 2 | Вводный выключатель в положении » I «

Электродвигатель не работает |

OFF | «СТОП « | Для включения необходимо нажать кнопку

» Пуск» |

| 3 | Вводный выключатель в положении «I «

Электродвигатель не работает Стрелка манометра в зоне (Р max — 0,2) … Р max, МПа |

StP | «ОЖИДАНИЕ» | Установка включится автоматически при снижении давления до Р max – 0,2 МПа. |

| 4 | Вводный выключатель в положении «I «

Электродвигатель включен Стрелка манометра в зоне (Р max — 0,2) … Р max, МПа |

Мигает

StP |

«ХОЛОСТОЙ ХОД « | Установка перейдет в режим «Ожидание » или «Загрузка » в зависимости от давления и потребления воздуха |

| 5 | Вводный выключатель в положении «I». Электродвигатель включен. Стрелка манометра от 0 до Рmax | Индикация температуры | » ЗАГРУЗКА « | Происходит набор давления |

Продолжение таблицы 5

| №

п.п. |

Положение органов

управления |

Индикация | Режим работы | Примечание |

| 6 | Вводный выключатель в положении » I «

Электродвигатель не работает |

Индикация

ALX |

» АВАРИЯ «

— AL- |

Установка отключена

Для включения необходимо устранить причину остановки |

Примечание: Р max – максимальное рабочее давление

(Р max –0,2) МПа – минимальное рабочее давление

8. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ.

Правильное обслуживание является одним из основных условий продолжительной работы установки.

Техническое обслуживание установки заключается в постоянном наблюдении за работой ее механизмов, проверке технического состояния, очистке и т. д.

Техническое обслуживание установки подразделяется на:

— ежесменное техническое обслуживание, выполняемое в течение рабочей смены (ЕО);

— плановое техническое обслуживание, выполняемое через 500 часов работы (ТО).

8.1 Ежесменное техническое обслуживание.

1. Подключить компрессор к сети.

— повернуть вводной выключатель в положение “I”(Включено).

2. Включите установку.

При работающей установке:

— проверьте, нет ли посторонних шумов и стуков. При их обнаружении отключите установку до установления причины и устранения неисправности;

— проверьте показания и работу приборов и аппаратуры;

— проверьте герметичность воздухопроводов и их соединение.

— проверьте сепарацию масла в визуализаторе возврата масла.

3. После отключения установки:

— сбросьте избыточное давление в ресивере;

— слейте конденсат из ресивера и фильтров-влагоотделителей;

— осмотрите установку, проверьте, нет ли течи масла из соединений. При обнаружении устраните ее. Проконтролируйте уровень масла;

4. После первых 50-ти часов работы:

— выполните общий контроль (масла, воздушного фильтра, состояние радиатора, прочность крепления узлов и агрегатов, натяжение ремней и т.д.).

8.2 Плановое техническое обслуживание

ВНИМАНИЕ: В случае вмешательства (ТО или внеплановый ремонт) необходимо отключать электропитание установки при помощи общего вводного выключателя и перекрыть воздушную сеть при помощи крана.

Перед проведением ТО необходимо убедиться, что:

— вводной выключатель находится в положении »0″ — Выключено;

— компрессор и ресивер разгружены – по показаниям манометров давление равно»0″.

ТО рекомендуется выполнять через каждые 500 часов работы установки. В него входят все операции ЕО, а также следующее:

— обратите особое внимание на возможные потери масла и образование налета, вызванного пылью и маслом, при необходимости очистите;

— очистите (продувкой сжатым воздухом) радиатор от пыли и грязи;

— очистите (продувкой сжатым воздухом) фильтр воздушный от пыли и грязи;

— проверьте чистоту масла, отсутствие его интенсивного потемнения.

ВНИМАНИЕ:

Первую замену масла следует осуществить через 500 часов работы (обкатка),

Для замены масла необходимо:

— включить установку для нагрева масла до t > 80 С;

— выключить установку;

— cнять левую стенку установки;

— отвернуть пробку и медленно открыть кран удаления масла — все масло сольется в подготовленную емкость;

— демонтировать фильтр масляный, установить новый фильтр;

— провернуть рукой шкив винтового блока на 3-5 оборотов в направлении, указанном стрелкой на торцовой поверхности блока винтового;

— закрыть кран и залить масло через горловину маслозаливную до ее нижнего среза, завернуть пробку заливного отверстия;

- включить и оставить установку в работающем состоянии на 1-2 мин. после достижения температуры масла 70 °С, затем отключить и проверить уровень масла, при необходимости – долить;

— Установить на место стенку.

Данные операции должны выполняться квалифицированным специалистом.

ВНИМАНИЕ: Необходимо использовать высококачественное масло для винтовых компрессоров — вязкость 46 сСт при 40 °С, точка текучести по крайней мере(-8 –10) °С, точка воспламеняемости должна быть выше 200 °С. Никогда нельзя смешивать масла различных марок. Рекомендации по применению масел – см. в разделе 3 настоящего руководства.

При появлении следующих надписей на индикаторе:

- F-A -замените воздушный фильтр и обнулите счетчик (или вызовите сервисную организацию);

- F-O — замените масляный фильтр и обнулите счетчик (или вызовите сервисную организацию);

- F-S — замените фильтр сепаратора и обнулите счетчик (или вызовите сервисную организацию);

- OIL — замените масло и обнулите счетчик (или вызовите сервисную организацию);

- ALO — вызовите сервисную организацию.

После проведения технического обслуживания с заменой запасных частей, необходимо обнулить соответствующие счетчики.

Через каждые 1500 часов работы:

— выполняйте замену фильтра воздушного;

— контролируйте и регулируйте натяжение ремней;

— контролируйте герметичность трубопроводов блока компрессора.

Через каждые 3000 часов работы:

— выполняйте замену фильтрующего элемента фильтра- сепаратора маслоотделяющего;

— контролируйте клапаны предохранительные;

— выполняйте замену масла, но не реже одного раза в год;

— выполняйте замену фильтра масляного;

— очищайте радиатор;

— контролируйте состояние ремней, при необходимости произведите их замену;

— контролируйте состояние ресивера;

ВНИМАНИЕ:

В условиях пыльных помещений, операции технического обслуживания должны проводиться с большей частотой. В особенности, следует чаще очищать фильтр воздушный и радиатор.

ПЕРЕЧЕНЬ СМЕННЫХ ЗАПАСНЫХ ЧАСТЕЙ,

ПРИМЕНЯЕМЫХ ПРИ ТО:

| Код | Наименование | Применяемость |

| 4052004003 | Фильтр масляный, шт. | 1 |

| 4092100200 | Фильтр воздушный, шт. | 1 |

| 4060100200 | Фильтр- маслоотделитель, шт. | 1 |

| См. п.3.5 | Масло, кг (л) | 4,5 (5) |

| См. п.3.3 | Ремни, шт. | 2 |

Кран удаления масла

Кран удаления масла расположен в нижней части маслосборника и предназначен для замены масла в соответствии с периодичностью обслуживания. Через кран удаления масла осуществляется слив конденсата (при необходимости). Все операции и действия с данным краном следует выполнять при отсутствии давления внутри компрессора и отключенной установке.

Уровень масла

Уровень масла контролируется визуально (см. рис. 12). Максимальный уровень масла – нижний срез – заливной горловины, минимальный — середина смотрового окна (на холодном компрессоре).

Рис. 12

ЗАМЕНА ВОЗДУШНОГО ФИЛЬТРА (через каждые 1500 часов)

Воздушный фильтр состоит из бумажного фильтрующего элемента. Фильтр предотвращает попадание загрязняющих частиц из помещения, в котором установлен компрессор, в контакт с движущимися частями насоса и загрязнение масла в системе смазки. Несвоевременное обслуживание фильтра приводит к уменьшению срока службы насоса.

ЗАМЕНА МАСЛА (через каждые 3000 часов) 1-ая замена через 500 ч. работы.

Маслозаливное отверстие находится непосредственно на корпусе ресивера масляного и закрыто специальной пробкой (см. рис. 13). Доступ к пробке маслозаливного отверстия разрешен только при отсутствии давления внутри компрессора.

Рис. 13

ЗАМЕНА ФИЛЬТРА-МАСЛООТДЕЛИТЕЛЯ (через каждые 3000 часов)

ЗАМЕНА МАСЛЯНОГО ФИЛЬТРА (через каждые 3000 часов)

ЗАМЕНА РЕМНЕЙ (через каждые 3000 часов)

После первых 100 часов, а в дальнейшем — через каждые 1500 часов следует контролировать натяжение ремней и при необходимости подтягивать их при помощи специального регулятора натяжения ремней.

Для замены ремней необходимо:

а) снять правую стенку установки и защитное ограждение;

б) освободить 4 болта, крепящих платформу с электродвигателем;

в) с помощью натяжителя переместить платформу с электродвигателем к компрессору;

г) снять ремни;

д) протереть шкивы ветошью и установить новые ремни;

е) регулятором натяжения переместить платформу с электродвигателем от компрессора до обеспечения требуемого натяжения ремней;

ж) зафиксировать платформу, затянув болты;

з) установить на место ограждение и стенку.

Натяжение ремней

Натяжение ремней производится в соответствии с пунктами а, б, е, ж, з настоящего раздела.

Передача мощности осуществляется за счет силы трения, существующей между резиной ремня и металлом шкива. Для нормального функционирования необходимо соблюдение двух условий: чистота и натяжение ремней.

Чистота должна обеспечиваться устранением любых следов смазки на контактных поверхностях ремня и шкива, что может возникнуть в случае неисправности частей оборудования.

Н

атяжение ремня должно контролироваться после установки и периодически во время работы изделия, в частности после перерывов в работе на неделю и более. Определение прогиба должно осуществляться с помощью динамометра, шнура и линейки.

9. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- ТРАНСПОРТИРОВАНИЕ

Транспортирование установки должно производиться при температуре от минус 25 до плюс 55 С только в закрытом транспорте. Установка должна быть закреплена на поддоне и предохранена транспортировочной тарой.

Упаковка компрессорных установок выполняется с учетом условий поставки и в зависимости от назначения.

Для перемещения установки следует проверить в настоящем руководстве массу и габаритные размеры и при помощи специальных средств поднимать ее с захватом поддона как можно ниже от пола.

В случае транспортирования установки при помощи погрузчика, необходимо, чтобы вилы были расположены как можно шире, во избежание ее падений.

- ХРАНЕНИЕ

Для хранения упакованные установки должны быть помещены в прохладное и сухое помещение и не подвергаться неблагоприятным атмосферным воздействиям.

Установку следует хранить в закрытых помещениях при температуре от минус 5 до плюс 55 С и относительной влажности не более 80%.

Содержание пыли, паров кислот и щелочей, агрессивных газов и других вредных примесей в помещениях, где хранится компрессор, не допускается.

-

ВНИМАНИЕ! После длительных периодов хранения или при наличии

явных признаков влаги (конденсата) проверяйте

состояние установки и удаляйте конденсат.

- УКАЗАНИЯ ПО УТИЛИЗАЦИИ

Запрещается выбрасывать и сжигать в окружающей среде: упаковку (пластмассу или древесину), минеральные масла, фильтры-маслоотделители (сепараторы), фильтры масляные, фильтры воздушные, уплотнения. Следует сдавать их в специальные местные центры по переработке отходов.

10. НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

| СОСТОЯНИЕ

(НЕИСПРАВНОСТИ) |

НАЛИЧИЕ

ИНДИКАЦИИ |

ВОЗМОЖНЫЕ

ПРИЧИНЫ НЕИСПРАВНОСТИ |

СПОСОБЫ

УСТРАНЕНИЯ |

| Установка не включается | Отсутствует | -Отсутствует напряжение питания.

-Срабатывание автоматического выключателя силовой цепи или плавких предохранителей в цепи управления и сигнализации. |

Проверить цепь питания.

Проверить, в случае необходимости включить автоматический выключатель QS или заменить плавкие предохранители FU. |

| AL1

пульсирующая |

-Отсутствует фаза питающего напряжения или перегорел предохранитель цепи управления.

-Нарушено чередование фаз. -Срабатывание защиты от перегрузки электродвигателя привода компрессора. |

Проверить, в случае необходимости заменить предохранитель.

-Поменять фазировку подключения. Проверить: -исправность электродвигателя; -натяжение ремней; -температуру воздуха в отсеке электроаппаратуры |

|

| AL2

пульсирующая |

-Нажата кнопка «Аварийный стоп» | Повернуть грибок копки по направлению стрелок и нажать кнопку сброса. | |

| AL3

пульсирующая |

-Превышение температуры винтовой группы (плюс 95 С) | Проверить уровень масла, фильтры, работу термостата, загрязненность радиатора. | |

| AL5

пульсирующая |

-Температура помещения и масла ниже установленного значения Pr 4 (+5 ºC). | -Необходим подогрев окружающего воздуха. | |

| AL6

пульсирующая |

-Отказ датчика температуры. | -Проверить подсоединение, в случае необходимости заменить. | |

| х 10

пульсирующая, OFF постоянно |

-Время останова меньше времени, заданного в Pr 14. | -Выждать время. | |

| Компрессор запускается с трудом. | — Несоответствие параметров масла по причине старения. | -Осуществите замену масла и фильтра масляного. | |

| Нет забора воздуха через воздушный фильтр | Индикация

температуры |

-Засорен воздушный фильтр.

-Не сработал клапан холостого хода. |

-Замените или очис-тите.

-Проверить работу кла-пана холостого хода |

| Установка повторно запускается прежде, чем сбрасывает давление до Рmin | -Проверьте работу реле давления. | ||

| Установка не пере-ходит в режим «Холостой ход»

Срабатывает предохранительный клапан. Давление выше Рмах. |

Индикация

температуры |

-Неисправно реле давления. | -Проверить срабатывание реле давления — при Рмах должна пульсировать лампа режима » Загрузка/хол.ход». При необходимости – заменить. |

| StP

пульсирующая |

-Неисправен клапан холостого хода. | -При необходимости – заменить. | |

| Установка переходит в режим «Холостой ход» прежде, чем достигнет Рмах., или повторно запускается прежде, чем сбросит давление. | Индикация

температуры или пульсирующая StP |

-Нарушена регулиров-ка реле давления по Рмах.

-Неисправно реле давления. -Засорен маслоотделяющий фильтр. -Происходит довольно частый пуск двигателя. |

-Отрегулировать.

-Согласовать с изготовителем. -Проверить, заменить. -Заменить. -Увеличьте время холостой работы изменением P (согласовать с изготовителем). |

| Присутствие масла на установке | -Утечки в штуцерах. | -Проверьте уплотнения, зажмите штуцеры. | |

| Повышенный расход масла. | -Неисправность в системе сепарации воздух-масло.

-Утечки в маслопроводах. |

— Проверьте фильтр маслоотделитель, трубопровод возврата масла. При необходи-мости замените. | |

| -Повышенная (свыше 95 С) температура масла. | -Обеспечьте достаточную вентиляцию помещения и нормальный забор воздуха. | ||

| Предохранительный клапан компрессора сбрасывает воздух. | -Предохранительный клапан неисправен.

-Разрегулировано реле давления. -Неисправен клапан холостого хода. -Загрязнен фильтр. |

-Замените.

-Отрегулируйте (согласовать с изготовителем) Рмах— согласно данных руководства. — Замените. — Замените. |

11. СВЕДЕНИЯ О СОДЕРЖАНИИ ДРАГОЦЕННЫХ МЕТАЛЛОВ

Сплав серебра — 2,44 г.

12. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

12.1. Предприятие-изготовитель гарантирует соответствие установки показателям, указанным в настоящем руководстве, при условии соблюдения потребителем правил эксплуатации, хранения и транспортирования.

12.2. Гарантийный срок эксплуатации 12 месяцев со дня продажи установки, с отметкой в руководстве, но не более 18 месяцев со дня выпуска.

Гарантийные обязательства не распространяются на сменные запасные части, замена которых в период действия гарантии предусмотрена регламентом проведения технического обслуживания.

12.3. При покупке установки требуйте аккуратного и точного заполнения граф раздела 13 настоящего руководства:

— дата продажи;

— реквизиты Продавца;

— печать (штамп) торгующей организации.

12.4. Покупатель теряет право на гарантийное обслуживание в случаях:

— утери руководства;

— незаполненного полностью раздела 13 настоящего руководства;

— наличия механических и других повреждений вследствие нарушения требований условий эксплуатации, правил транспортирования и хранения.

12.5. По вопросам гарантийного обслуживания, приобретения сменных и запасных частей обращайтесь к дилеру предприятия — изготовителя (Продавцу).

При обращении необходимо указать марку и заводской номер компрессорной установки, наработку в часах, условия эксплуатации, внешнее проявление отказа, предполагаемая причина.

Наименование предприятия – изготовителя:

Республика Беларусь, 247672, г. Рогачев, ул. Пушкина, д. 62,

тел. (02339)-24849, 34394, 34357; факс (02339) -34320.

13. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ И УПАКОВЫВАНИИ

Компрессорная установка ____________________________ зав. №_______________,

производительностью ___________________________л / мин,

рабочее давление, макс. ___________________________МПа,

укомплектована:

винтовой блок__________________________ зав. № __________________________;

электродвигатель _______________________ зав. № __________________________;

радиатор_______________________________ зав. № __________________________;

фильтр – маслоотделитель (сепаратор)________________________________________

ресивер__ ___________________________ л., зав. № __________________________;

фильтры — влагоотделители_________________________________________________;

осушитель воздуха ______________________ зав. № __________________________;

_________________________________________________________________________

В состоянии поставки компрессор заправлен компрессорным маслом марки:

_________________________________________________________________________

соответствует требованиям ТУ РБ 400046213.015-2002, технической документации

и признана годной к эксплуатации.

Упаковку произвёл ___________________

Дата выпуска «_____»_________________ 200 г.

Отметка ОТК ________________________ М.П.

Предпродажная подготовка произведена:

Дата продажи «____»__________________ 200 г.

Реквизиты продавца _________________________

_____________________________________________ М.П.

- Ответить с цитатой

Код доступа ВК15Е-15

Имеем компрессор в обслуживании (фото шильдика прилагаю), для сброса счётчиков ТО не подходит пароль по последним цифрам зав.номера, так же не подходят 1000,100,121, 009, только пользовательский для смены давления -15. Необходим заводской пароль. Наш дистрибьютор ответил так

«Для обнуления счетчиков обычно вводят три последние цифры заводского номера — 0443.

Должны войти в меню. Если не входит, то скорее всего кто-то поменял пароль. В таком случае нужно будет перепрограммировать контроллер.»

—

- Вложения

-

- Фото0815.jpg (58.71 KiB) Просмотров: 5428

- Ведущий специалист

- Сообщений: 129

- Зарегистрирован: 28 июн 2013, 06:22

- Ответить с цитатой