Компрессор ДЭН22Ш. Ошибки в процессе эксплуатации

Коды сервисных ошибок компрессора ДЭН22Ш..

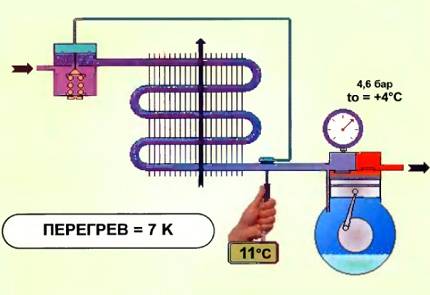

Е129, А0129 Высокая температура воздуха на выходе компрессора

Устранение:

Проверить воздушный фильтр. Состояние входной охлаждающей решетки, воздуховодов, вращение вентилятора, состояние автомата тепловой защиты электро двигателя вентилятора..

Почистить решетки, воздуховоды.Заменить фильтр.

Проверить состояние масла. Приводных ремней. Масляных фильтров. При необходимости заменить.

Популярные сообщения из этого блога

Неисправности ротационных печей Revent 725

Появление излишек воды с парогенератора: 1. Чистка трубы форсунки подачи воды от накипи. 2. Чистка шариков парогенератора. РАзбираем парогенератор. Вынимаем трубу форсунку подачи воды.Снимаем Щитки. Достаем шары. Помещаем их в бетономешалку на пол. часа. Устанавливаем очищенные шары на штатное место. Щитки. трубу. Вода больше не образуется, превращаясь в пар. Недостаточно пара в парогенераторе, отсутствие гланца на продукции: Проверяем расход воды. В ручном режиме за 20 секунд вытекает около 10 литров. Отсоединяем клапан от трубки. Подставляем ведро. Переводим печь в ручной режим. Настраиваем работу клапана на 20 сек. Включаем выпекание. После останова процесса выключаем и взвешиваем массу воды. Если ее значительно меньше 10л (например 2 литра). Снимем и проверяем электромагнитный клапан 6213 24V. Проверяем состояние седла и мембраны. В случае значительного износа меняем электро-магнитный клапан.. Неисправность горелки Honeywell MMI962. Mod23. Ошибка на пульту печи Е8. 1. Отк

сервис и наладка.машины для раскатки теста RONDO Ecu, 4000

Машины предназначены для раскатки тестового и марципанового полотна в пищевой промышленности. В памяти сохраняются до 100 обычных с 1 циклом или мульти (2-5 циклов) программ. Режим слева направо 1. Раскатка в ручном режиме, 2. раскатка имеющихся программ 3. программирование 4. параметры 5. диагностика Программы раскатки: Предварительная раскатка на ширину вкл/выкл. Экран вверху слева направо: — Номер стандартной ступени интенсивности раскатки (ручной, режим калибровки, непрерывно без фотоячеек). — Начальный зазор между валками. — Конечный зазор между валками. Окончание раскатки — Останов для складывания. — Останов для ручной намотки. — Автоматическая намотки (конечный зазор между валками меньше 9мм). Второй и последующие циклы аналогично. ? появится + нажать подтвердить. Коды: 17 отобразить программу в форме таблицы. Параметры: 1. Язык 5= русский 2. Сторона складывания. 0- не определена, 1 слева, 2 справа. 3. Сторона ручной намотки 0- не определена, 1 слева, 2 справа. 4. Положение

Термотрансферный принтер 8018 Markem Imaje

Общий вид https://ru.markem-imaje.com/products_2011/product_coding/thermal_transfer/8018 ЗАМЕНА ПЕЧАТАЮЩЕЙ ГОЛОВКИ MARKEM-IMAJE 8018 “Как заменить печатающую головку Markem-Imaje 8018?” В этой статье речь пойдет о процедуре замены печатающей головки на термотрансферном маркираторе Markem-Imaje 8018. Причиной принятия данного решения могут служить следующие факторы: Отпечатанный оттиск имеет пропуски (полосы) перпендикулярные печатающей головке. Оттиск отсутствует частично или полностью. Контраст маркировки заметно снизился (маркировка стала бледной). В любом случае, мы рекомендуем перед заменой печатающей головки получить бесплатную консультацию у наших специалистов. При замене печатающей головки стоит обратить особое внимание на статическое напряжение, которое собирается на одежде. Мы рекомендуем использовать атистатический браслет при выполнении последующих работ. Отключите питание принтера. Извлеките поврежденную печатающую головку. а. Открутите с помощью

Форум по компрессорам и о компрессорном оборудовании — отзывы, обсуждения и выбор

Форум по компрессорам, компрессорное оборудование, технику и технологии

Тема: Проблемы на винтовом компрессоре ДЭН200шм

Тема: Проблемы на винтовом компрессоре ДЭН200шм

Проблемы на винтовом компрессоре ДЭН200шм

Рафит » 02 июн 2016, 12:25

Re: Проблемы на винтовом компрессоре ДЭН200шм

Денис » 02 июн 2016, 14:05

Re: Проблемы на винтовом компрессоре ДЭН200шм

igor98 » 04 июн 2016, 09:00

Re: Проблемы на винтовом компрессоре ДЭН200шм

Рафит » 06 июн 2016, 05:50

Re: Проблемы на винтовом компрессоре ДЭН200шм

ASHKARUPA » 06 июн 2016, 16:38

Re: Проблемы на винтовом компрессоре ДЭН200шм

Рафит » 07 июн 2016, 05:44

Re: Проблемы на винтовом компрессоре ДЭН200шм

ASHKARUPA » 07 июн 2016, 19:41

Re: Проблемы на винтовом компрессоре ДЭН200шм

Рафит » 09 июн 2016, 06:58

Re: Проблемы на винтовом компрессоре ДЭН200шм

ASHKARUPA » 09 июн 2016, 20:54

Re: Проблемы на винтовом компрессоре ДЭН200шм

igor98 » 09 июн 2016, 21:25

Источник

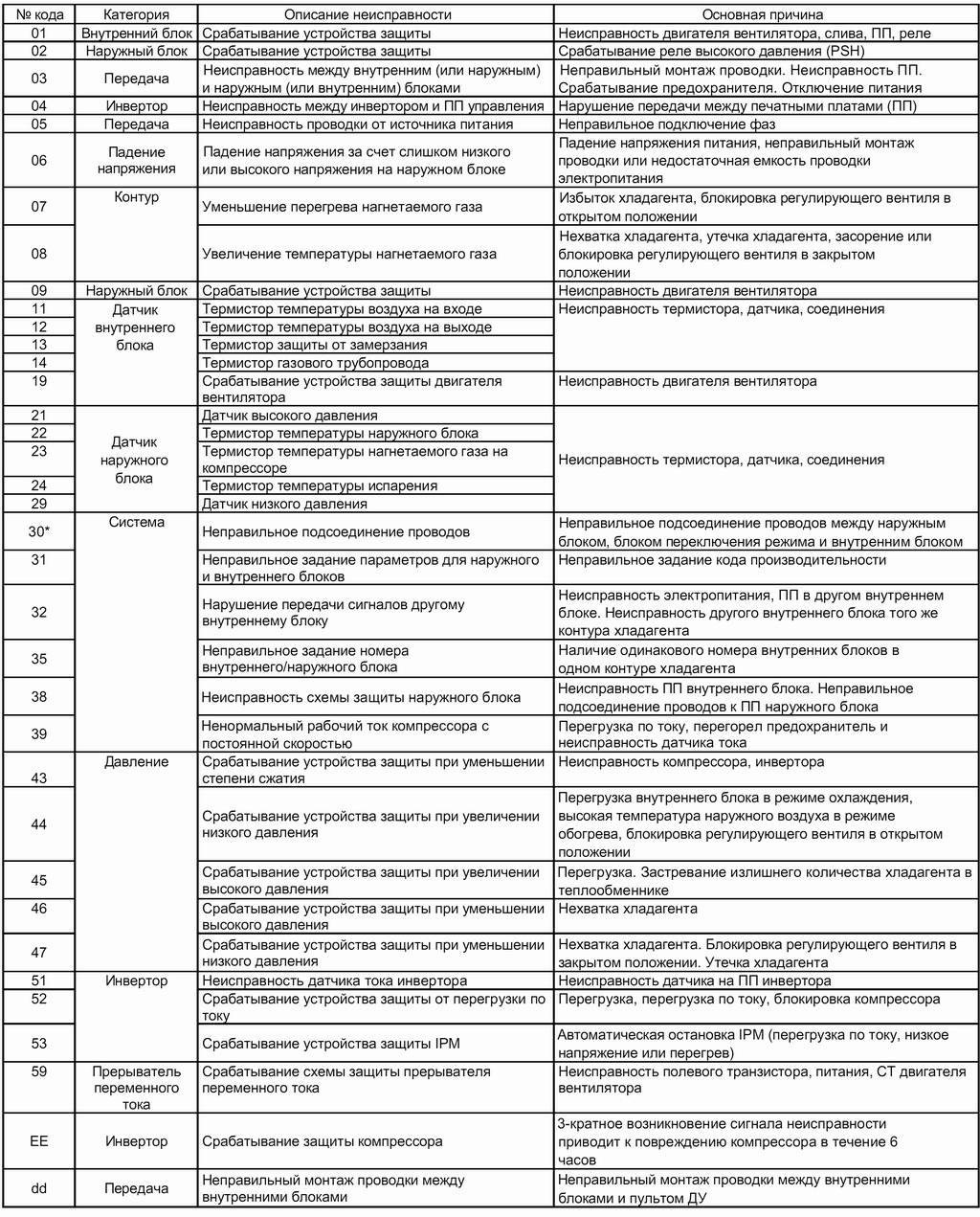

Коды ошибок винтовых компрессоров

В нашем сервисном центре мы осуществляем ремонт таких марок компрессоров, как: Бежецкий завод «Автоспецоборудование», Remeza,

Atlas Copco, ABAC, ATMOS, AIRMAN, Chicago Pneumatic, FINI, FIAC, KRAFTMANN

Узнать стоимость ремонта: + 7 495 107 02 64

Коды аварийных ситуаций, приводящих к останову установки:

- Er:0010E — аварийный останов (нажата кнопка аварийного останова);

- Er:0040E — сигнал аварии частотного преобразователя.

- Er:0115E — неисправен датчик давления, обрыв провода, нарушение контакта;

- Er:0119E — превышение максимального давления;

- Er:0125E — неисправен датчик температуры, обрыв провода, нарушение контакта;

- Er:0129E — превышение максимальной температуры;

- Er:0821E — короткое замыкание, замыкание на корпус на аналоговом или цифровом входе.

Коды аварийных сообщений, предупреждающих о возможности возникновения аварии:

- Er:2118А — предварительное предупреждение о превышении максимального давления;

- Er:2128А — предварительное предупреждение о превышении максимальной температуры;

- Er:2816А — сбой питания установки в рабочем режиме;

- Er:4804А — требуется техническое обслуживание (время до технического обслуживания истекло, требуется замена масла, масляного фильтра, сменного элемента маслоотделителя, воздушного фильтра);

Код аварийного сообщения запрещающий включение установки:

Аварийные сообщения:

Аварийные сообщения, при которых не происходит экстренный останов двигателя:

- А:2118 — превышение максимального рабочего давления;

- А:2128 — превышение максимальной температуры масла;

- А:2816 — сбой в подаче электроэнергии

- А:4804 — требуется сервисное обслуживание (время установленное до проведения сервисного обслуживания истекло).

Источник

Компрессор дэн ошибка а0085

Настоящее руководство содержит сведения по устройству, работе, правилам

эксплуатации, и технического обслуживания установок компрессорных винтовых переносных типа ДЭН–132ШМ БКК, соответствующих ТУ 3643-357-51470687-2001.

(РЭ) Руководство по эксплуатации предназначено для операторов компрессорных установок и лиц, связанных с их обслуживанием Все замечания и предложения по конструкции и обслуживанию компрессорной установки (КУ), а также по содержанию данного РЭ просим направлять в адрес завода-изготовителя: 454085 Россия, г. Челябинск пр. Ленина 2Б, а/я 8814 Челябинский компрессорный завод, отдел главного конструктора, тел.:

(351) 775-10-20 многоканальный; факс: (351) 775-10-73; web: www.chkz.ru; email:

В связи с постоянным совершенствованием КУ, в конструкцию могут быть внесены незначительные изменения не отраженные в настоящем издании.

Мы благодарим Вас за сделанный выбор и поздравляем с покупкой компрессорной установки серии ДЭН. Это долговечная, надежная и безопасная машина, сконструированная с применением новейших технологий и использованием высококачественных комплектующих от ведущих мировых производителей.

Прежде чем запускать в работу компрессорную установку, прочтите, пожалуйста, внимательно данное Руководство по эксплуатации, в дальнейшем держите его под рукой, в доступном месте для пользователя.

© ЗАО «Челябинский компрессорный завод», 2011 г.

Введение Настоящее РЭ предназначено для изучения КУ, подготовки и ввода её в (ТО), эксплуатацию, а также для выполнения технического обслуживания производства монтажных работ, поиска и устранения неисправностей, соблюдения правил транспортирования, хранения и утилизации.

Структура обозначения компрессорных установок ДЭН-132ШМ БКК.

ДЭН – установка компрессорная, винтовая с приводом от электродвигателя посредством упругой муфты;

132– мощность приводного электродвигателя, кВт;

Ш – шумопоглощающий корпус;

М – в приводе используется упругая муфта;

БКК – установка монтируется в блок-контейнер компрессорный (БКК);

13203 – БКК.00.00.000 обозначение комплекта конструкторской документации.

РЭ состоит из следующих основных разделов:

технического описания изделия;

• инструкции по эксплуатации;

• инструкции по техническому обслуживанию.

• Кроме настоящего РЭ необходимо дополнительно ознакомиться с техническими описаниями и инструкциями по эксплуатации комплектующих изделий.

В инструкции по ТО приведены основные мероприятия, необходимые для содержания установки в работоспособном состоянии. Необходимо следить за тем, чтобы ТО проводилось своевременно согласно РЭ.

Все даты, связанные с эксплуатацией и мероприятиями по проведению ТО, необходимо заносить в паспорт (Формуляр) КУ.

1 ТЕХНИЧЕСКОЕ ОПИСАНИЕ И РАБОТА

Компрессорная установка (КУ) это сложный агрегат повышенной опасности.

Поэтому к обслуживанию КУ допускаются лица не моложе 18 лет, прошедшие специальное обучение и имеющие допуск к работе на компрессорном оборудовании.

КУ предназначена для снабжения сжатым воздухом пневмоинструмента и нефтегазового комплекса, в машиностроительной и горнодобывающей отраслях, промышленности.

КУ предназначена для эксплуатации в условиях окружающей среды для изделий 4 категории климатического исполнения УХЛ согласно ГОСТ 15150-69, при температуре окружающего воздуха от плюс 1° до плюс 35° давлении не ниже 0,087 МПа (650 мм. рт. ст.).

Требования к воздуху, поступающему на вход в компрессор Воздух, поступающий в компрессор, не должен содержать капельной влаги, частиц угля, абразивной пыли, паров любого вида жидкостей, взрывоопасных и легковоспламеняющихся газов, распыленных растворителей и красителей, токсичных дымов любого типа, кислот, щелочей и других веществ, приводящих к разрушению деталей КУ.

необходимо согласовать возможность применения компрессорной установки с ЗАО «ЧКЗ».

1.2 Техническая характеристика установок Компрессорные установки типа ДЭН представляют собой законченный и готовый к эксплуатации блок, скомпонованный на общей раме, не требующий специального фундамента, снабженный шумопоглощающим капотом и системой автоматизации. Производится на основе винтовых компрессоров со сроком технической характеристики ДЭН-132ШМ БКК приведены в таблице 1, а габаритные размеры на рис. 1.

Основные параметры технической характеристики ДЭН-132ШМ БКК Давление конечное, номинальное, избыточное Объемная производительность, приведенная к нормальным условиям Температура окружающей среды t выходящего сжатого воздуха относительно средней температуры охлаждения (окруж. среды) Мощность потребляемая, на валу двигателя, не более Показатель энергоэффективности производительности Расход охлаждающего воздуха Марка применяемого масла Количество масла, заливаемого в маслосистему Расход масла на унос на номинальном режиме, не более Содержание масла в сжатом воздухе на выходе из установки, не более Размер раздаточного вентиля дюйм асинхронный электродвигатель — частота вращения номинальная — напряжение питания номинальное — исполнение электродвигателя — степень защиты по ГОСТ 17494- Осевой вентилятор — частота вращения номинальная — напряжение питания номинальное Масса установки в объеме поставки Габаритные размеры установки мм ДхШхВ:

Установки выпускаются в переносном варианте. Привод компрессора осуществлен от электродвигателя посредством упругой муфты.

Автоматическое управление работой компрессорной установки осуществляется без постоянного присутствия обслуживающего персонала.

Компрессорные установки имеют систему плавного или ступенчатого пуска.

Они могут быть укомплектованы частотным преобразователем и предпусковым подогревателем для работы в северном исполнении при температурах окружающей среды от минус 35 до плюс 35 С.

Частотный привод позволяет:

исключить стандартный режим « холостой ход – нагрузка — холостой ход»;

поддерживать избыточное давление в пневмосети с точностью 0.01 МПа;

снизить нагрузку на электросеть предприятия;

• увеличить ресурс компрессора за счет работы установки при пониженной частоте вращения;

Устройство и работа частотного преобразователя описана в РЭ, которое прилагается с сопроводительной документацией.

Следует учитывать, что увеличение давления в пневмосети на 0.1 МПа повышает потребление электроэнергии примерно на 6 – 8%.

1.2.1 КУ с частотным преобразователем При дополнительной комплектации установки частотным преобразователем напряжения электрической сети появляется возможность плавного пуска и регулирования производительности в зависимости от потребления сжатого воздуха.

При этом максимальная производительность КУ снижается на 5% по сравнению с максимальной производительностью установки с жестким, ступенчатым и плавным пуском.

Параметры технической характеристики компрессорных установок, оборудованных частотным преобразователем, совпадают с данными таблицы 1, а отличия приведены в таблице 2.

Давление и производительность установок ДЭН-132ШМ БКК «ОПТИМ»

Сжимаемый газ избыточное Объемная производительность, приведенная к нормальным условиям Более подробно работа частотного преобразователя описана в руководстве, которое прилагается в комплекте сопроводительной документации.

1.2.2 КУ северного исполнения При дополнительной комплектации установки предпусковым подогревателем и жалюзи возможна эксплуатация при температуре окружающей среды от минус до плюс 35 0С Рисунок 1 – Габаритный чертеж установки ДЭН-132ШМ БКК (13203) 1.3 Составные части компрессорной установки Компрессорная установка с приводом от электродвигателя состоит из агрегатов, узлов и систем, которым присвоено следующее обозначение по конструкторской документации:

05 система масловоздушная;

08 щит электрооборудования;

13 система фильтрации воздуха.

1.3.1 Техническая документация, поставляемая с установкой Руководство по эксплуатации;

Паспорт предохранительного клапана;

Паспорт сосуда работающего под давлением (при наличии);

Паспорт на маслоотделитель;

Паспорт на подогреватель (по заказу);

Паспорт на электродвигатель;

Схема электрическая принципиальная;

Блок управления компрессором (БУК).

Руководство по эксплуатации;

Частотный преобразователь (по заказу);

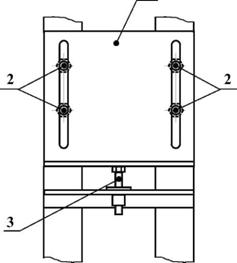

Рисунок 2- Состав установки ДЭН-132ШМ БКК (13203) 1 – рама; 2 – маслоотделитель; 3 – рукав высокого давления; 4 — компрессор; 5 – подушки амортизационные; 6 – шкаф силовой; 7 — электродвигатель; 8– проставка; предохранительный; 12 -– клапан минимального давления; 13 – труба выхода масла;

1.4 Устройство компрессорной установки Размещение составных частей установки приведено на рис. 2, а назначение, устройство и основные регулировки приведены ниже.

1.4.1 Рама Рама служит для крепления агрегатов компрессорной установки. Рама выполнена в виде сварной конструкции из стального гнутого листа. На раме установлены электродвигатель, компрессор, маслоотделитель. Рядом с установкой расположены блок охлаждения воздуха и масла и электрический шкаф.

1.4.2 Двигатель В качестве приводной установки компрессора используются трехфазные асинхронные электродвигатели переменного тока, общепромышленного исполнения со степенью защиты по ГОСТ 17494 – 87 IP54.

Электродвигатель установлен на лапах и крепится болтами к раме. На валу электродвигателя закреплена ступица упругой муфты фирмы Rotex для передачи крутящего момента компрессору. Для смазки подшипников предусмотрены прессмасленки.

1.4.3 Винтовой компрессор Основным узлом КУ ДЭН-132ШМ является винтовой компрессор В260, В производства фирмы ROTORCOMP или OS-163 фирмы GHH RAND (Германия).

Компрессор (рис. 3) представляет собой винтовую машину маслонаполненного типа, предназначенную для выработки сжатого воздуха.

Рисунок 3 — Винтовые компрессоры установок ДЭН-132ШМ (13203) Компрессор работает по принципу объемного сжатия. Атмосферный воздух после очистки фильтром поступает на вход в компрессор. В корпусе компрессора вращаются два ротора с винтовой поверхностью. Ведущий ротор имеет многозаходный винт левого вращения «с правым» направлением винтов. Ведомый ротор имеет соответствующие впадины и вершины.

Рабочий цикл компрессора начинается, когда выступы роторов, выходят из впадин. С этого момента объем, образованный выступами роторов, их впадинами и корпусом компрессора, начинает расти. В объеме возникает разрежение и начинается впуск атмосферного воздуха (рис 4а). С момента, когда выступы роторов касаются корпуса и входят во впадины роторов, начинается процесс сжатия. Воздух перемещается от впускного окна к нагнетательному (рис.

4б). При этом возникают силы, стремящиеся сдвинуть роторы друг относительно друга. Это способствует плотному контакту ведущего ротора с корпусом и ведомым ротором и снижает утечки воздуха из зоны сжатия в зону впуска.

Заканчивается процесс сжатия, когда одновременно выступ и впадина каждого ротора совмещаются с окном нагнетания (рис. 4в).

В ходе сжатия в рабочую полость компрессора через отверстие в корпусе подается масло. Оно необходимо для отвода тепла, уменьшения трения между роторами, уплотнения зазоров, уменьшения уровня шума, а также для смазки подшипниковых узлов.

Масло в компрессор поступает из-за разности давлений в маслоотделителе и в рабочей зоне винтов. Чем выше давление сжатого воздуха, тем больше масла подается в компрессор.

Рисунок 4 – Схема работы винтового компрессора При нештатных ситуациях (внезапная остановке компрессора, вращение роторов в обратную сторону, отказы в работе клапана минимального давления) масло получает возможность выхода в зону впуска и даже к воздушному фильтру.

Чтобы не допустить подобные явления применяется система разгрузки КУ от сжатого воздуха. Разгрузка КУ от сжатого воздуха необходима как в целях безопасности, так и для снижения затрат энергии при пуске. Причем разгрузка должна происходить плавно во времени, тогда исключается образование пены в масле.

Роторы вращаются на подшипниках качения. Выход ведущего вала из корпуса винтового модуля уплотняется двумя манжетами. В кольцевую полость между манжетами подведен канал от впускного окна компрессора. По этому каналу отводится масло, если нарушается работа уплотнения.

Компрессор и его редуктор сохраняют работоспособность в течение моточасов, после чего нуждаются в капитальном ремонте.

1.4.4 Воздухоочиститель Для очистки воздуха используются два бумажных фильтра без корпуса.

Фильтрующие элементы (рис.5а) закреплены на специальном кронштейне и гибким рукавом соединены с впускным клапаном компрессора.

Для контроля за состоянием фильтра компрессорная установка снабжена индикатором засоренности (рис. 5б). Индикатор установлен на маслоотделителе компрессорной установки. При достижении предельно допустимой засоренности воздушного фильтра срабатывает сигнализирующее устройство – в окошке появляется барабан красного цвета. Это является сигналом смены фильтрующего элемента. После замены фильтрующего элемента нужно перевести индикатор в рабочее положение. Для этого необходимо повернуть диск с накаткой (верхняя часть индикатора) до упора, в направлении, указанном стрелкой и отпустить.

Рисунок 5- Фильтр воздушный (а) и индикатор засоренности фильтра (б) По условиям технического обслуживания фильтрующий элемент допускается очищать от пыли и грязи не более одного раза.

1.4.5 Клапан впускной Назначение. Впускной клапан обеспечивает поступление атмосферного воздуха в компрессор, прекращение и возобновление его подачи в автоматическом режиме, задержку поступления воздуха при пуске и препятствует выбросу масла из компрессорной установки к воздушным фильтрам.

Устройство. Корпус клапана выполнен из алюминиевого сплава.

Внутренние детали из латуни и витонового войлока. В корпусе размещены тарелка с пружиной. Тарелка с пружиной выполняют роль обратного клапана. На корпусе закреплены три реле с электромагнитным управлением. К клапану подведены линия управления, линия разгрузки маслоотделителя и линия уравновешивания давления между маслоотделителем и впускной полостью компрессора.

Клапан типа RН180 монтируется непосредственно на впускное окно компрессора. Параметры клапана таковы. Номинальный диаметр мм., максимальное рабочее давление 1.6 МПа, диапазон рабочих температур от минус 20 до плюс 90° масса клапана 8 кг. Диаметр входного патрубка равен 140 мм.

Высота равна 210 мм. При расходах воздуха от 6 до 24 м3/мин потери давления в клапане не велики и соответственно равны 0,2 и 3,0 кПа.

Работа клапана. Исходное положение клапана – «закрыто». При пуске КУ подается напряжение в обмотку электроклапана 5 (рис.7) и он занимает положение «открыто». Под действием разрежения воздуха тарелка клапана опускается, воздух из цилиндра, управляющего движением тарелки вытесняется в атмосферу и клапан открывается.

1 – корпус; 2 – пружина; 3 – цилиндр; 4 – тарелка с поршнем; 5 – электроклапан реле открытия; 6 – электроклапан реле разгрузки и выравнивания давлений; 7 – выключатель; 8 – реле давления электрическое; 9 — линия управления после клапана минимального давления; 10 — клапан перекидной; 11 — линия управления от маслоотделителя; 12 – электроклапан реле закрытия клапана.

Одновременно с открытием впускного клапана поступает напряжение в обмотки электромагнитов реле разгрузки 6 и реле выравнивания давлений 12, пневмоканалы в положение «закрыто». Начнется режим выработки переводя их сжатого воздуха.

Клапан будет находиться в положении «открыто» до тех пор, пока давление в пневмосети не достигнет верхнего предела. Затем реле давления 8 отключит питание в электромагнит 5. Пневмореле закроет выход воздуху из пневмоцилиндра, что под тарелкой клапана, в атмосферу и впускной клапан закроется. Выработка сжатого воздуха прекратится.

Реле разгрузки 6 переключится в положение «открыто» и начнется разгрузка маслоотделителя от сжатого воздуха для подготовки КУ к последующему пуску.

Одновременно с реле разгрузки 6 в положение «открыто» переключится реле выравнивания давлений 12.

При понижении давления в пневмосети ниже нижнего предела, реле давления 8 подаст напряжение в обмотку электроклапана 5, воздух покинет цилиндр тарелки и клапан откроется. Выработка сжатого воздуха возобновится.

Сигнал на включение и отключение электромагнитных клапанов подает блок управления компрессором.

ВНИМАНИЕ: Перед вводом в эксплуатацию КУ проверить наличие управляющего напряжения!

Впускной клапан не требует специального обслуживания, кроме замены резинотехнических изделий через 4000 часов работы.

1.4.6 Клапан минимального давления Клапан минимального давления установлен на крышке маслоотделителя. Он не пропускает воздух потребителям из маслоотделителя до тех пор, пока компрессор не создаст давление сжатого воздуха давление необходимо, чтобы обеспечить смазку и отвод тепла при любом количестве выработанного компрессором сжатого воздуха.

Кроме этого клапан минимального давления предотвращает обратный поток сжатого воздуха из пневмосети или ресивера в обратный клапан). Это дает возможность разгружать маслоотделитель от сжатого воздуха при работе КУ на холостом ходу и после остановки Внешний вид и схема работы клапана приведены на рис. 8.

Рисунок 8 — Клапан минимального давления типа G 1 – тарелка обратного клапана; 2 – пружина обратного клапана; 3 – поршень клапана минимального давления; 4 — кольцо уплотнительное; 5 – пружина клапана минимального давления; 6 – корпус (цилиндр поршня); 7 – винт регулировочный; 8 – канал осевой; 9 – канал радиальный; 10 – отверстие дренажное.

Работа клапана происходит следующим образом. При давлениях сжатого воздуха в маслоотделителе меньших, чем 0,45 МПа, усилием пружины 5 поршень прижимает тарелку обратного клапана на седло. Поршень и тарелка работают как одно жесткое звено. В этом положении клапан минимального давления закрыт и клапан обратный закрыт.

При давлениях воздуха близких к величине 0,45 МПа клапан минимального давления находится в равновесном, неустойчивом положении. Как только сжатый воздух получает возможность воздействовать непосредственно на поршень 4, то изза большей площади поршня 4 по сравнению с площадью отверстия под тарелкой 1, создается значительная сила, которая сдвигает поршень 4 вверх до упора. Клапан минимального давления открывается. Под действием пружины 2 тарелка обратного клапана смещается вниз к седлу, занимая рабочее положение.

Обратный клапан получает возможность быть в открытом или закрытом положениях в зависимости от давления в сети. Это становится возможным за счет подвижного соединения тарелки клапана 1 с поршнем 3. Если давление воздуха под клапаном больше, чем в сети, то клапан открыт. Если давление в сети больше чем под тарелкой клапана 1, то воздух, проходя по каналам 9 и 8 в тарелке 1, выталкивает тарелку из поршня 3 и вместе с пружиной 2 закрывает проход воздуху в обратном направлении. Чем выше разница давлений, тем с большей силой тарелка обратного клапана прижата к седлу.

Параметры клапана G50 таковы. Пропускная способность 22 м./мин, падение давления на клапане до 20 кПа, диаметр отверстия на входе 56,5 мм, а на выходе – 60 мм, высота – 275 мм, масса – 3,2 кг. Наружный корпус клапана изготовлен из алюминия, а внутренние детали из латуни и витонового войлока.

Клапан работает автоматически и не требует специального обслуживания кроме замены резинотехнических изделий через 6000 часов работы.

1.4.7 Клапан предохранительный Предохранительный клапан служит для защиты установки от разрушения при повышении давления выше допустимого. Клапан устанавливается на маслоотделителе.

Устройство клапана RA 10625 приведено на рис. 9. Клапан имеет пружинный механизм прямого действия. Клапаны изготовлены из коррозионноматериалов. Так, корпус и седло изготовлены из латуни (желтая медь), стойких пружина – из нержавеющей стали, материал уплотнения – нитрил или клеенный перфторэластомер. Подъемное устройство заворачивающегося типа – ROTALIFT.

Параметры клапана RA 10625 таковы: рабочее давление – от 0,05 до 1, МПа, Температурный режим – от минус 20 до плюс 180 С. Проходное сечение – 490,87 мм. Пропускная способность воздуха при давлении 0,805 МПа – 42, м/мин. Масса равна 1,05 кг. Расстояние между параллельными гранями — 60 мм.

Впускное соединение — 1″ BSP (британская трубная резьба параллельная, длина резьбы — 20 мм).

Рисунок 9 — Клапан предохранительный типа 1 – корпус входного отверстия; 2 – крепление уплотнения; 3 — диск фиксирующий из алюминия или бронзы; 4 – диафрагма из нитрила; 5 — пружина; 6 – крышка клапана;

7 — регулятор; 8 — подъемное устройство заворачивающего типа ROTALIFT; 9 – номерная табличка; 10 – проволока и пломба.

Устройство клапана типа 10625 (производство фирмы «Seetru» — Англия).

приведено на рис. 9. Клапаны имеет пружинный механизм прямого действия.

Клапаны изготовлены из коррозионно-стойких материалов. Так, корпус изготовлен из латуни, пружина – из нержавеющей стали, уплотнение – из свинца, нитрила или витона. В целях безопасности дренажные отверстия клапана могут быть закрыты экраном.

Работа клапана. При достижении давления определенной величины (см.

паспорт на клапан, обозначение на корпусе и маркировочную табличку 9) диск фиксирующий 3 преодолевает усилие пружины 6 и открывает проход сжатому воздуху в атмосферу.

Исправность клапана проверяется путем принудительного открытия его во время работы установки. При отвинчивании рифленой крышки 9 подъемного устройства клапан открывается принудительно. Регулировка клапана при этом не нарушается. После закрытия клапан должен сохранять герметичность.

Подъемное устройство должно работать при давлении не менее 75% от установленного и обеспечивать свободное и легкое движение внутренних деталей.

Техническое обслуживание клапанов, работающих под давлением выше 1, МПа, заключается в ежесменной проверке его работоспособности и замене уплотнения и пружины через 4000 часов работы, но не реже одного раза в год.

1.4.8 Клапан перекидной Клапан предназначен для подачи сжатого воздуха в линию управления впускным клапаном или из маслоотделителя или из пневмосети, после клапана минимального давления. Клапан перекидной (рис. 10) имеет металлический корпус.

Внутри корпуса имеются каналы и размещен запорный элемент в виде шарика.

Клапан позволяет ускорить переключение впускного клапана из крайних положений, тем самым снижает инерционность системы управления.

Клапан не требует специального обслуживания.

1.4.9 Клапан обратный Клапан препятствует потоку масловоздушной смеси в сепаратор при выключении КУ. Клапан обратный (рис. 11), устанавливается в линию отвода масла из сепаратора в компрессор.

Клапан не требует специального обслуживания.

1.4.10 Клапан электромагнитный Клапан электромагнитный (рис. 12) служит для аварийной разгрузки маслоотделителя от сжатого воздуха. Клапан диафрагменного типа, нормально открытый, устанавливается на крышке маслоотделителя. Подключается в соответствии с принципиальной электрической схемой установки.

Клапан не требует специального обслуживания.

1.4.11 Фильтр масляный Масляный фильтр (рис. 13) обеспечивает очистку масла в компрессоре от загрязнений. Представляет собой два одинаковых по конструкции неразборных фильтра, установленных на гидроплите. Фильтрующие элементы объемного типа, с тонкостью очистки до 15 мкм где задерживаются 50% частиц, а частицы размером более 38 мкм задерживаются на 99%.

Обратный клапан задерживает масло в корпусе фильтра после остановки КУ.

Два масляных фильтра WD-13145/8 (MANN) закреплены на гидроплите и работают параллельно.

Размер резьбы на штуцере — 1 1/2 дюйма, диаметр корпуса фильтра – 140, а высота – 302 мм. Уплотнительное кольцо имеет наружный диаметр 110, а внутренний – 100 мм. Расход масла через один фильтр при вязкости до сантистоксов равен 190 л/мин. Максимальное рабочее давление в фильтре – до 2, МПа.

Масляные фильтры необходимо менять через первые 2000 и каждые рабочих часов, но не реже одного раза в год.

1.4.12 Маслоотделитель Маслоотделитель (рис. 14) емкостью 195 литров предназначен для отделения сжатого воздуха от масла. Он состоит из обечайки 8, днища 5, крышки и сепаратора тонкой очистки масла (рис. 15).. На корпусе маслоотделителя крепится клапан предохранительный, а на крышке — клапан минимального давления и индикатор засоренности воздушного фильтра.

расположенный под оптимальным углом отбойник и приобретает вращательное движение. Крупные частицы масла под действием центробежных сил отбрасываются к стенке корпуса, и стекают на дно маслоотделителя.

Частицы масла, не отделившиеся в поле центробежных сил, улавливаются сепаратором тонкой очистки (фильтром — патроном). Сепаратор установлен внутри корпуса маслоотделителя. Он служит для окончательной очистки сжатого воздуха после инерционного отделения масла. Часть масла по наружной поверхности фильтра стекает на дно маслоотделителя, а остатки масла, попавшие на внутреннюю стенку, по специальной трубке отводятся в полость компрессора на смазку подшипников Применение такой двухступенчатой технологии обеспечивает высокое качество сжатого воздуха с содержанием масла не более 3,5 мг/м3 (действительное содержание масла в сжатом воздухе зависит от рабочей температуры и конечного давления). Сепаратор подлежит замене через каждые 4000 рабочих часов, но не реже одного раза в год.

Рисунок 14 – Маслоотделитель типа 55195. 1 – труба выхода масла; 2 – опора; 3 — трубка для слива масла; 4 — указатель уровня масла; 5 – днище; 6 – горловина маслоналивная; 7 — табличка с маркировкой;

8 — обечайка; 9 трубка крепления предохранительного клапана; 10 – крышка; 11 – экран-отражатель; 12 — труба подвода масловоздушной смеси.

1.4.13 Гидроплита и клапан-термостат маслоотделителем, охладителем, фильтром и компрессором.

В корпусе гидроплиты находится клапан-термостат. Клапан служит для поддержания температуры масла в компрессоре не ниже 65…70 С во избежание образования конденсата.

атмосферном воздухе. Конденсат способствует ускоренному старению масла, ухудшению его смазывающих свойств и увеличению количества масла в сжатом воздухе. При работе компрессора с температурой масла выше 80 С выпадение конденсата практически отсутствует.

1 – пружина; 2 – термоэлемент; 3 – стакан (гильза); 4 – шток; 5 – заглушка; 6 – корпус»; 7 -фильтр масляный.

наполнителем, подвижный стакан 3 и пружина 1.

При нагреве термоэлемента выше 65 – 70 С твердый наполнитель резко увеличивается в объеме и выдвигает шток 4 из своего корпуса. Шток, упираясь одной стороной в заглушку 5 гидроплиты, вынужден сдвигать корпус термоэлемента 2 и стакан (гильза) 3, преодолевая усилия пружины 1. При этом подвижный стакан перекрывает каналы в гидроплите. В зависимости от температуры поток масла (рис.

15) автоматически направляется из маслоотделителя (канал Е) полностью или частично либо по каналу U в блок охлаждения, затем, возвращаясь из охладителя по входному каналу R, через масляный фильтр по каналу R1 в компрессор. Либо через масляный фильтр напрямую в компрессор (выход «R 1»).

Термостат не требует специального обслуживания.

1.4.14 Система охлаждения Система охлаждения компрессорной установки включает воздуховоздушный охладитель, воздухомасляный охладитель и вентилятор. Охладители изготовлены из алюминиевого сплава в едином блоке (рис. 17) и установлены в торцевой части КУ. Теплорассеивающая поверхность мощностью кВт распределена так: на отвод тепла воздушной секцией отводится 27,5%, а на масляную секцию приходится 72,5%.

Блок охлаждения соединен рукавами высокого давления с гидроплитой и маслоотделителем. Вентилятор осевого типа приводятся в действие отдельным электродвигателем переменного тока. Блок охлаждения гарантирует надежную работу компрессора при температурах окружающей среды до плюс 35оС.

Управление компрессором производится с помощью стандартного микропроцессорного блока СМС Air Masters модели S1.

. Блок управления (БУК) установлен на передней панели КУ.

Расположение кнопок и вид панели управления приведен на рис. 18 и 19.

Рядом с БУКом установлена кнопка «Аварийная остановка».

блока делится на 4 зоны. Сверху, слева находится 4-х числовая индикация, показывающая давление сжатого воздуха или номер страницы меню.

Сверху, справа – поле символов ошибок. Середина и низ содержат рабочие символы и обозначение неисправностей.

Вокруг дисплея расположен текст с расшифровкой символов и кодами возможных неисправностей.

. По степени важности неисправности объединены в группы.

Группа Е – требуется немедленное отключение КУ.

Группа А — подается сигнал о неисправности или о необходимости сервисного обслуживания.

Группа S – запрещается пуск установки.

Группа R – запрещается работа.

появление на дисплее сигнала Er: 0020 E требует немедленной Например остановки из-за неполадок масляного фильтра, сигнал Er: 3123R запрещает пуск КУ из-за низкой температуры масла, сигнал Er: 4804 А требует проведения сервисного обслуживания.

Подробно устройство, работа, структура меню, информация об ошибках цифрового входа и неисправностях описана в руководстве на БУК, которое прилагается вместе с сопроводительной документацией.

Заводская настройка параметров работы КУ с помощью БУК приведена в приложении 6.

Внесение изменений в программу БУК разрешается только специалистам сервисных центров.

Рисунок 18 –Панель управления блока Air Masters S Рисунок 19 – Дисплей и кнопки управления блока Air Masters S 1 – ввод (ENTER); 2 – шаг вниз (DOWN); 3 – шаг вверх (UP); 4 – выход (ESCAPE); 5 информационный экран (дисплей); 6 ––светодиодный индикатор «СОСТОЯНИЕ»

(зеленый), 7 — кнопка «СТАРТ» (STARTED); 8 — кнопка «СТОП»; 9 –светодиодный индикатор «ОШИБКА» (красный); 10 – сброс, незамедлительный выход из меню (RESET).

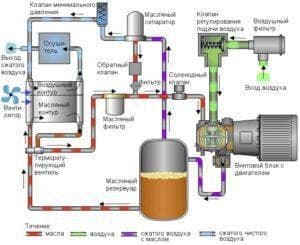

1.5 Работа установки Движение потоков воздуха, масла, масловоздушной смеси и расположение трубопроводов управления компрессорной установкой представлены на схеме пневмогидравлической принципиальной (рис. 20).

Крутящий момент от вала электродвигателя М передается на вал компрессора упругой муфтой.

Атмосферный воздух через фильтр воздушный и клапан впускной за счет разрежения, создаваемого на входе в компрессор 3, поступает к роторам, где осуществляется его сжатие. Одновременно в рабочую полость компрессора подается масло для смазки роторов, отвода тепла, выделяющегося в процессе сжатия, и уменьшения внутренних перетечек сжимаемого воздуха.

Из компрессора масловоздушная смесь поступает в маслоотделитель 18 для первичной сепарации, где происходит отделение основной части масла от сжатого воздуха за счет вращательного движения смеси. Далее масловоздушная смесь направляется к сепаратору 17 (фильтр – патрону). Основная часть масла маслоотделителя. Остатки масла по внутренней поверхности сепаратора стекают на дно сепаратора и по трубопроводу, через обратный клапан поступают в компрессор для смазки подшипников. Обратный клапан 15 препятствует обратному току масла после остановки компрессора.

В маслоотделителе предусмотрена защита установки от разрушения при предохранительного клапана 16. Клапан открывается, когда сжатый воздух достигает определенного давления (см. Паспорт), и сбрасывает его в атмосферу с характерным шумом. Очищенный от масла сжатый воздух через клапан минимального давления 14 и воздухо-воздушный радиатор 12 через раздаточный кран 13 по трубопроводу поступает к потребителю.

Масло циркулирует в системе под воздействием разности давлений в маслоотделителе и на входе в компрессор. Из маслоотделителя масло поступает к термостатическому клапану, который, в зависимости от температуры, направляет масло полностью или частично или в охладитель 1 блока охлаждения или минуя его – в масляный фильтр 2.

Рисунок 20 Схема пневмогидравлическая принципиальная 1 – фильтр масляный; 2 – охладитель масла; 3 –компрессор винтовой; 4 — реле закрытия клапана; 5 – цилиндр; 6 – тарелка с поршнем; 7 — клапан впускной; 8 – реле открытия впускного клапана; 9 – реле разгрузки и выравнивания давлений; 10 – реле давления электрическое; 11 – клапан перекидной; 12 — охладитель воздуховоздушный; 13 – кран раздаточный; 14 – клапан минимального давления; 15 – клапан обратный; 16 – клапан предохранительный; 17 фильтр–патрон (сепаратор);

18 – маслоотделитель; 19 – горловина заливная; 20 – указатель уровня масла; 21 – кран сливной; 22 – клапан-термостат; М — электродвигатель приводной; t – датчик температуры; Р — датчик давления.

Температура начала открытия термостатического клапана составляет 65…700С. Из масляного фильтра очищенное масло поступает в компрессор.

Фильтр имеет перепускной клапан, который пропускает неочищенное масло в компрессор при грязном фильтре и холодном масле. В этой связи не следует использовать компрессорную установку длительное время на холостом ходу, без нагрузки.

Воздух, необходимый для охлаждения масла и воздуха, выталкивается осевыми вентиляторами через блок охлаждения из компрессорной установки.

Вентиляторы приводится во вращение асинхронными электродвигателями.

Компрессорная установка имеет маслоналивную горловину 19, указатель уровня компрессорного масла 20 в виде полупрозрачной трубки, закрепленной на маслоотделителе, масловоздушной смеси t. индикатор засоренности воздушного фильтра, датчик давления воздуха Р, (установлен после клапана минимального давления 14), раздаточный кран 13.

1.5.1 Система регулирования производительности Компрессорная установка вырабатывает сжатый воздух в автоматическом режиме по схеме: «работа – холостой ход – пауза (ждущий режим) – работа или остановка».

После включения приводного двигателя, с регулируемой задержкой по времени, электроклапаном 8 открывается впускной клапан и начинается выработка сжатого воздуха. Она продолжается до тех пор, пока давление в сети не достигнет верхнего регулируемого предела, (например, 0,7 МПа). По сигналу от датчика давления Р электроклапан 4 закрывает впускной клапан и прерывает поступление воздуха в компрессор. Процесс сжатия воздуха прекращается, нагрузка на электродвигатель резко падает, начинается режим холостого хода.

Во время работы КУ на холостом ходу нужно подготовить установку к последующему включению в рабочий режим и исключить вращение роторов в обратную сторону при внезапной остановке компрессора.

Для этих целей давление воздуха в маслоотделителе снижается до величины, гарантирующей смазку компрессора (0.2 МПа), с помощью реле 9 — реле разгрузки и реле выравнивания давлений над и под винтами.

При отсутствии потребления сжатого воздуха установка работает без нагрузки не менее установленного БУКом электрической сети. Это состояние называется «ждущий режим».

При понижении давления в сети ниже нижнего предела регулирования, установка автоматически включается и переходит в рабочий режим. Величины регулируемых параметров, на которые настраивают БУК, приведены в приложении 6.

1.6 Маркировка и пломбирование Табличка на капоте установки содержит следующие данные:

товарный знак завода-изготовителя страна-изготовитель (для установок, поставляемых на экспорт);

заводской порядковый номер;

производительность, м3 /мин;

давление рабочее, избыточное;

знак соответствия продукции год и месяц выпуска;

обозначение настоящих технических условий.

Пломбируются следующие узлы Табличка на маслоотделителе содержит следующее:

товарный знак или наименование изготовителя;

заводской порядковый номер;

Пломбируются следующие узлы:

клапан минимального давления.

1.6.1 Символы на компрессорной установке и пояснения к ним

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1 Общие указания Эксплуатация и обслуживание КУ должны проводиться согласно инструкции, в которой указана последовательность действий, направленных на производительную работу установки, предупреждение травмирования обслуживающего персонала и повреждение оборудования.

В месте расположения КУ окружающий воздух должен быть по возможности прохладным и чистым. Воздухозаборные отверстия должны быть открытыми, количество пыли и влаги во всасываемом воздухе – минимальное.

КУ следует устанавливать на твердой поверхности с наклоном не более градусов. Установка должна быть зафиксирована упорами, анкерами и т. п. от случайных перемещений. Наклонное положение КУ следует учитывать при контроле уровня масла и проводить контроль особенно тщательно.

Если компрессорная установка устанавливается в помещении, то при выборе помещения необходимо руководствоваться следующими документами:

правилами безопасности Ростехнадзора (ПБ 03-581-03);

Проходы должны обеспечивать возможность обслуживания КУ и быть не менее 1500 мм, а расстояние между КУ и стенами, до их выступающих частей, не менее 1000 мм, (согласно п. 2.4 ПБ 03-581-03).

К эксплуатации КУ допускаются лица, изучившие настоящее РЭ. При эксплуатации КУ необходимо дополнительно руководствоваться сопроводительной документацией, поставляемой с КУ (см. п. 1.3.1).

материалами (ГСМ). Количество и качество эксплуатационных материалов должны отвечать требованиям технической документации на КУ.

При заказе запчастей необходимо указывать модель КУ, ее заводской номер, фактическую наработку и номер (код) запчасти.

2.2 Меры безопасности К обслуживанию КУ допускаются лица, прошедшие специальное обучение и имеющие допуск к работе на компрессорном оборудовании.

Персонал, допущенный к обслуживанию установки, должен тщательно изучить:

инструкцию по технике безопасности, действующую на предприятии, эксплуатирующем установку;

«Правила устройства электроустановок»;

“Правила устройства и безопасной эксплуатации стационарных компрессорных установок, воздуховодов и газопроводов” ПБ 03-581-03;

Трубопроводы сжатого воздуха, должны быть в исправном состоянии и соответствующим образом соединены. Перед началом работы КУ необходимо убедиться, что окончания гибких трубопроводов прочно закреплены.

Перед началом работы необходимо проверить:

отсутствие внешних повреждений КУ;

целостность и надежность крепления узлов и агрегатов;

целостность электрооборудования, компрессора, предохранительного клапана, органов управления и контроля;

правильность подключения электрооборудования к питающей сети и наличие заземления.

НЕ ДОПУСКАЕТСЯ:

вносить какие-либо изменения в конструкцию КУ без согласования с заводомизготовителем. В частности, нельзя изменять максимальное давление сжатого воздуха и изменять настройку предохранительного клапана;

эксплуатировать установку при наличии утечек масла и воздуха;

эксплуатировать КУ при открытых боковых панелях.

2.2.1 Безопасность при техническом обслуживании и ремонте КУ:

не прикасаться к сильно нагревающимся деталям, (охладитель, детали нагнетательного воздухопровода и маслопровода) как во время работы, так и непосредственно после отключения установки;

пользоваться только предназначенным для этих целей инструментом;

все работы по ТО проводить только на выключенной КУ. Убедиться, что КУ не может быть случайно включена;

перед демонтажем какой-либо части, находящейся под давлением, изолировать установку от источников давления. Для получения видимого разрыва сети отсоединить РВД от раздаточного крана и обеспечить разгрузку масловоздушных систем путем принудительного открытия предохранительного клапана;

не проводить сварочных или других работ, связанных с открытым пламенем, вблизи масляных систем;

по завершению ремонтных работ установить на свои места узлы и детали;

при включении КУ соблюдать те же меры предосторожности, что и при первом (первичном) пуске.

Перед подъемом установки необходимо убедиться в исправности подъемных механизмов. Все незакрепленные части до подъема установки должны быть закреплены.

Во время подъема не допускается стоять под грузом!

2.3 Рекомендации по организации пневмосети Подсоединение КУ к пневмосети должно быть осуществлено с помощью компенсатора (рис. 21а), гибкого трубопровода (рис. 21б), и т.п., чтобы исключить передачу колебаний от КУ к пневмосети.

Рекомендуется применять промежуточные запорные вентили или напорные клапаны, с тем, чтобы при ремонте не требовалось разгружать всю внешнюю пневмосеть от сжатого воздуха.

Диаметры трубопроводов пневмосети не должны быть меньше, чем условный диаметр раздаточного вентиля.

Рисунок 21- Пример организации пневмосети 2.4 Организация вентиляции и аэрации компрессорного помещения При установке компрессора в помещении необходимо учитывать, что холодный воздух тяжелее тёплого воздуха и, следовательно, он остаётся внизу, а тёплый воздух, как более лёгкий, поднимается вверх. Таким образом, при работе компрессора, в помещении возникает поток восходящего воздуха.

В помещении компрессор должен располагаться на воображаемой линии течения потока от входного к выходному отверстию. При этом, компрессор должен быть расположен как можно ближе к входному отверстию; не должно быть «короткого пути» потока воздуха от входного к выходному отверстию.

Рисунок 22 – Варианты компрессорного помещения а) – естественная вентиляция; б) – с закрывающейся заслонкой; в) – с аэрационным коробом; г) – с прямым удалением нагретого воздуха.

Рисунок 23 – Варианты компрессорного помещения а) – с использованием вентилятора; б) – с использованием вентиляционного короба и вентилятора; в) – с использованием воздуховода и системы заслонок.

двигателями мощностью до 16 кВт. Для компрессоров с большей мощностью применяют искусственную аэрацию.

проектироваться для различных способов:

простая вытяжка с помощью вентилятора с установкой аэрационного воздуховода с дополнительным вентилятором или без него;

установкой аэрационного воздуховода для обогрева помещения.

Типовые схемы организации вентиляции и аэрации компрессорного индивидуальные особенности помещения.

компрессоров и дополнительного оборудования, позволяет использовать тепло, помещения в холодные периоды года. Это позволяет существенно повысить КПД компрессорной установки и сократить затраты на обогрев помещения.

2.4.1 Расчёт поперечного сечения воздуховода:

Для того, чтобы вычислить размер поперечного сечения воздуховода (F) нужно знать скорость потока в воздуховоде (V) и потребность компрессора в охлаждающем воздухе (Q).

Формула для приблизительного вычисления площади поперечного сечения воздуховода имеет вид:

где F — площадь поперечного сечения, м2;

Расход воздуха компрессором приведен в технической характеристике на Рекомендуемые скорости потока в воздуховоде составляют 3 -5 м/сек.

Верхний предел скорости не должен превышать 10 м/сек. Тогда рекомендуемая площадь поперечного сечения воздуховода при скорости 5 м/сек определится из уравнения:

2.4.2 Оценка использования вентилятора, встроенного в компрессор составляет около 50 Па. Это означает, что вентилятор должен преодолеть противодавление более 5 мм водяного столба или 0,5 мбар. Если расчетное противодавление превышает данное давление, то в воздуховоде необходима установка дополнительного вентилятора.

Примем следующие допущения для расчёта значений противодавления:

увеличение длины воздуховода на 1 метр соответствует противодавлению 0, бар (10 Па) при скорости потока 5 м/с;

изгиб воздуховода на угол 90° соответствует противодавлению около 0,4 мбар (40 Па) при скорости потока 5 м/с.

Получается, что воздуховод длиной 1 м с изгибом на угол 90° или прямой воздуховод максимальной длины метров соответствуют максимальному разрешённому значению в 50 Па. Если воздуховод длиннее 5 м или имеет несколько изгибов, то в нём должен быть установлен дополнительный вентилятор.

2.5 Подключение электроэнергии.

Подключение электропитания должен производить только обученный и электробезопасности не ниже третьей! Подключение электроэнергии производить в соответствии с требованиями Правил Устройства Электроустановок (ПУЭ).

убедитесь, что напряжение, подводимое к КУ, соответствует требованиям проверьте, соответствует ли материал кабеля, его сечение и длина потребляемой мощности КУ (см. п.1.2) и ее удаленности от источника электроснабжения. Сечение одной жилы медного кабеля для компрессорных установок ДЭН, в зависимости от длины кабеля приведено в Приложении 9.

В частности, сечение медной токопроводящей жилы питающего кабеля электродвигателем мощностью 132 кВт и другими потребителями должно расстоянии до 200 метров, то необходимо применять 2-3 медных кабеля чтобы получить общее сечение например.(3х185+1х95)+ (3х35+1х16) или их алюминиевый аналог;

подключите питающий кабель к главному автоматическому выключателю и закрепите его должным образом;

проверьте направление вращения электродвигателя. Направление вращения указано на корпусе винтового компрессора в виде стрелки. Вращение в обратном направлении более 2 секунд ведет к разрушению винтового компрессора.

При неправильном подключении фаз компрессорная установка не запустится.

Блокировка запуска выполнена специальным реле контроля фаз со светодиодами.

В этом случае необходимо поменять местами любые два фазных провода питающего кабеля на вводном автомате. При правильном подключении фаз светодиод реле контроля фаз излучает свет в постоянном или периодическом режимах.

На установках с устройством плавного пуска (УПП) и с частотным преобразователем напряжения сети в случае неправильного подключения фаз на дисплей панели управления выводится сигнал «ошибка».

2.6 Подготовка к работе, пуск и остановка установки ВНИМАНИЕ! Если Вы будете вводить компрессорную установку в действие самостоятельно, то можете допустить ошибки и нарушить ваши права на гарантию.

В целях предотвращения возможного повреждения компрессорной установки неквалифицированными действиями, поставьте в известность своего дилера о намерении первого (первичного) пуска Руководством по эксплуатации БУК!

ВНИМАНИЕ! Если пуск компрессорной установки осуществляется после длительного отключения, более чем на три месяца), то перед запуском необходимо обеспечить смазкой роторы компрессора. Для этого:

проверните приводной вал компрессора в направлении вращения на 3 – оборота;

снимите рукав с патрубка впускного клапана, откройте воздушную заслонку и, отжав тарелку клапана, залейте 5 литров масла. Масло необходимо взять из маслоотделителя;

снова проверните приводной вал компрессора на 3-4 оборота.

2.6.1 Первый (первичный) пуск.

1) Проверьте соответствие электроснабжения КУ по пункту 2.3.2.

2) Убедитесь, что температура окружающей среды, находится в интервале от плюс 1°С до плюс 35°С.

3) Проверьте уровень масла, при необходимости долейте (см. п.3.6).

4) Откройте раздаточный кран примерно на 2/3 хода.

6) Закройте боковые панели и дверцу электрического шкафа.

7). Убедитесь, что направление вращения валов соответствует указаниям.

Для этого нужно произвести кратковременный пуск установки на 2-3 секунды. При кратковременном пуске остановку осуществлять кнопкой остановка». После остановки кнопку вернуть в исходное положение.

Убедитесь, что компрессор технически исправен и может производить сжатый воздух. Для этого нужно через 2-3 минуты после первого кратковременного пуска произвести второй открытие предохранительного клапана позволит оценить состояние компрессора.

9) Позаботьтесь об удалении воздуха из системы смазки. Для этого нужно маслоотделителе появится сжатый воздух, из-за аварийной остановки его давление останется высоким и начнется циркуляция холодного масла по малому контуру, минуя охладитель.

10) Убедитесь в отсутствии воздушных пробок в большом контуре циркуляции масла (через охладитель). Для этого нужно произвести пуск КУ, прогреть масло до рабочей температуры, и за 30 минут оценить положение по разности температур на входе в фильтр, на входе и выходе из охладителя. Должен быть ощутим перепад неподвижными. Остановите КУ нажатием кнопки «СТОП».

11) Проверьте исправность системы автоматического регулирования производительности. Для этого надо аккуратно почти прикрыть раздаточный кран на работающей КУ. После достижения верхнего предела регулируемого давления БУК вначале переведет установку в режим холостого хода. Электродвигатель отработает на холостом ходу то время, которое установлено программой (обычно 120 секунд), и отключится от электрической сети, перейдя в режим «ожидание».

Режим «ожидание» не ограничен по времени.

После снижения давления в сети ниже нижнего регулируемого предела, БУК автоматически подключит электродвигатель к сети, начнут вращаться роторы компрессора, но выработка сжатого воздуха не начнется, так как закрыт впускной клапан.

Время закрытого положения впускного клапана при пуске КУ (обычно равно секунде) задано программой БУК с учетом того, что после остановки происходит полная разгрузка маслоотделителя от сжатого воздуха. В первые секунды вращения роторов компрессора отсутствует циркуляция масла. Если при пуске не ограничивать поступление воздуха в компрессор, то при открытом впускном клапане нагрузка на роторы станет максимальной, да еще и при отсутствии смазки. А это недопустимо!

2.6.2 Пуск при положительных температурах окружающей среды.

Переведите главный автоматический выключатель в положение “включено”;

Закройте на 60-80 % раздаточные краны к потребителю;

Нажмите кнопку “пуск”. После прогрева КУ до температуры масловоздушной смеси 60 – 70 С можно полностью открыть краны потребителю.

Убедитесь, что система смазки исправна и масло циркулирует по большому контуру. Оцените положение по разности температур на входе в фильтр, на входе и выходе из охладителя.

2.6.3 Остановка Нажать кнопку “СТОП”. По этой команде не сразу происходит отключение силового электродвигателя от сети. Вначале закроется впускной клапан. Установка продолжит работать без нагрузки не менее 60 секунд. Начнется разгрузка маслоотделителя от сжатого воздуха и только потом КУ автоматически отключится электронным блоком управления компрессора от сети.

Выключить главный автоматический выключатель.

Произвести контрольный осмотр соединений. Убедиться в отсутствии потеков масла.

2.6.4 Аварийная остановка Останавливать установку кнопкой «Аварийная остановка» допускается в исключительных случаях, когда есть угроза жизни и здоровью людей или возможность повреждения оборудования.

Нажать кнопку “Аварийная остановка”.

Перевести главный автоматический выключатель в положение Убедиться, что произошла полная разгрузка системы от сжатого воздуха путем принудительного открытия предохранительного клапана.

Кнопку “Аварийная остановка” вернуть в исходное положение.

Пояснение. При внезапной остановке КУ продолжается подача масла в компрессор.

Одновременно масловоздушная смесь, двигаясь из маслоотделителя в компрессор, заставляет роторы вращаться в обратном направлении, выбрасывая масловоздушную смесь в сторону воздушного фильтра. Замасленный фильтр теряет работоспособность и подлежит замене.

Масло во время вращения роторов в обратную сторону заполняет впадины между роторами компрессора. Так как жидкости не сжимаются, то при пуске КУ роторы будут заблокированы и возникнет опасность разрушения компрессора.

Чтобы не допустить разрушений потребуется повернуть приводной вал компрессора от руки в направлении вращения на 3 – 4 оборота для вытеснения масла в зазоры.

3 ИНСТРУКЦИЯ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

Обслуживание КУ людьми, не имеющими навыков работы при проведении обязательствах завода-изготовителя. Внимательно прочтите эту инструкцию, перед тем, как приступить к техническому обслуживанию КУ.

Техническое обслуживание №1 через 50 часов работы.

Техническое обслуживание № 2 через 1000 часов работы.

Техническое обслуживание №3 через 4000 часов работы.

3.1 Мероприятия, проводимые перед началом технического обслуживания Закрыть раздаточный кран;

предохранительного клапана, что произошла полная разгрузка маслоотделителя от сжатого воздуха;

Подождать, пока КУ остынет во избежание получения ожогов;

3.2 Действия после проведения технического обслуживания Запустите КУ согласно п. 2.3.4 или п. 2.3.5 и убедитесь в ее исправном состоянии;

Сделайте запись о проведенных работах в Формуляре.

3.3 Виды работ и периодичность технического обслуживания Виды работ и периодичность технического обслуживания приведены в таблице 3.

Обязательно делайте записи о проведенных работах в Формуляре!

Таблица 3. Виды работ и периодичность технического обслуживания Проверка работы предохранительного клапана Проверка уровня масла Проверка герметичности пневмогидросистем Проверка крепления узлов и деталей, включая крепление воздушной заслонки к оси Очистка охладителя (продувка) Планово- предупредительный осмотр ременной передачи;

Замена фильтрующего элемента воздушного фильтра,* Замена масла** Замена масляного фильтра** Проверка электрических соединений (протяжка контактов) Очистка охладителя (промывка) Замена фильтр-патрона сепаратора*** Замена РТИ ремкомплекта впускного клапана Замена РТИ ремкомплекта клапана минимального давления Ревизия и при необходимости замена РВД * — Замену проводить по сигналу индикатора засоренности фильтра.

** — Замену производить через 3000 моточасов при использовании синтетических масел, или по результатам лабораторного анализа.

*** — Замену производить если сопротивление сепаратора становится большим, чем 0,05 МПа.

3.3.1 Ежесменное обслуживание выполнить требования п.3.1;

очистить установку от пыли и грязи;

проверить состояние и комплектность электрооборудования;

проверить уровень масла в сепараторе;

произвести осмотр узлов и деталей КУ;

проверить предохранительный клапан путем принудительного открытия под давлением;

проверить состояние индикатора засоренности воздушного фильтра (барабан красного цвета на индикаторе является сигналом смены фильтрующего элемента воздушного фильтра.

визуально убедитесь в отсутствии утечек масла.

3.3.2 Техническое обслуживание № Через каждые 50 ч работы:

выполнить все операции ежесменного технического обслуживания;

проверить крепление узлов и деталей, включая крепление воздушной заслонки к оси, и при необходимости подтянуть;

произвести планово- предупредительный осмотр ременной передачи (см.

продуть охладитель (см. п. 3.9).

3.3.3 Техническое обслуживание № 2 через 1000 ч работы:

выполнить все операции технического обслуживания № 1;

заменить масляный фильтр компрессора (см. п. 3.5);

заменить фильтрующий элемент воздушного фильтра компрессора (см. п. 3.7);;

произвести проверку электрических соединений;

3.3.4 Техническое обслуживание № Через каждые 4000 ч работы:

выполнить все операции технического обслуживания № 1;

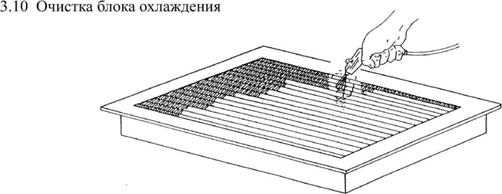

очистить и промыть блок охлаждения (см. п. 3.9);

заменить фильтр-патрон маслоотделителя (см. п. 3.8);

произвести ревизию впускного клапана и заменить РТИ, входящие в состав ремкомплекта (поставляется отдельно);

произвести ревизию клапана минимального давления и заменить РТИ, входящие в состав ремкомплекта (поставляется отдельно);

произвести ревизию рукавов высокого давления (РВД) и заменить РВД при наличии повреждений в виде пузырей, оголенных участков навивки, отслоении резины, глубоких продольных и поперечных рисок, вздутий, изгибов, меньших минимально допустимого радиуса изгиба, смятии резьбовой части крепёжной гайки или ниппеля, невозможности повернуть гайку от руки вокруг оси.

3.4 Техническое обслуживание электродвигателей Техническое обслуживание электродвигателей необходимо проводить согласно руководству по их эксплуатации. В основном оно заключается в пополнении смазкой переднего и заднего подшипниковых узлов.

Пополнение смазки произвести через ниппели с помощью шприца.

однократно в период обкатки в объеме 30-40 грамм;

через каждые 700-750 часов работы в объеме 60-70 грамм.

При втором и последующем пополнении смазкой нужно вывернуть сливные пробки, во избежание переполнения подшипникового узла и попадания смазки в внутрь электродвигателя. Замену смазки производите с вывернутыми сливными пробками до полной замены старой смазки новой. Дайте двигателю возможность вращаться 1 – 2 часа без пробок, чтобы убедиться в удалении лишней смазки. После этого закройте выпускные отверстия пробками.

После трех-четырех пополнений рекомендуется произвести полную замену смазки с частичной разборкой и промывкой подшипникового узла. Для промывки подшипников и полостей подшипниковых крышек используйте керосин (бензин) При обнаружении неисправностей составляется акт обследования электродвигателя по форме, приведенной в приложении 6.

3.5 Замена фильтрующего элемента масляного фильтра Выполнить требования п.3.1.

Поместить защитный материал под фильтр, так как при демонтаже фильтра из гнезда вытекает масло;

Снять масляный фильтр (см. рис.24).

Смазать маслом уплотнитель нового масляного фильтра.

Завернуть новый фильтр до касания резиновым кольцом плоскости корпуса специального ключа еще на 1/2. 3/4 оборота.

Утилизировать старый масляный фильтр, руководствуясь правилами по утилизации вредных отходов.

Марка масляного фильтра указана в приложении 2.

Рисунок 24 – Последовательность операций при замене фильтра масляного 3.6 Замена масла Выполнить требования п.3.1.

Медленно открутить пробку маслоналивной горловины.

Cлить масло. Для этого, не открывая шарового крана для слива масла, вывернуть из него заглушку G1/2. Установить из ЗИП взамен заглушки цанговый фитинг G1/2 – 14/12 (наружный и внутренний диаметры трубки для слива масла).

Закрепить в цанге фитинга трубку 14/12 из ЗИПа. Открыть сливной кран и слить масло. Закрыть кран. Убрать трубку. Заменить цанговый фитинг заглушкой G1/2.

Залить масло до максимального уровня, после чего закрутить пробку.

Произвести пуск установки, дать ей проработать около 3 мин для удаления воздуха из системы.

Проверить уровень масла, при необходимости долить до верхнего уровня.

Утилизировать отработанное масло в соответствии с действующими нормативами.

ВНИМАНИЕ! Используйте только рекомендуемые марки масел Приложение 1). Не смешивайте масла разных марок между собой.

3.7 Замена воздушного фильтра Выполнить требования п. 3. Снять фильтрующий элемент с кронштейна.

Очистить посадочное место фильтра от пыли и грязи.

Установить новый фильтрующий элемент, либо старый после чистки. Старый фильтрующий элемент подлежит чистке не более одного раза.

Чистка фильтрующего элемента проводится двумя способами.

1. Выбить пыль встряхиванием, не прилагая больших усилий, чтобы не повредить фильтрующий элемент;

2. Продуть фильтрующий элемент сухим сжатым воздухом давлением 0.4 – 0.5 МПа, направляя струю воздуха под углом к фильтрующей поверхности.

При замене фильтра не допускать попадания пыли и грязи во внутрь впускного клапана компрессора!

Утилизацию использованного фильтрующего элемента произвести в соответствии с действующими нормативами. Марка фильтрующего элемента воздушного фильтра указана в приложении 2.

3.8 Замена сепаратора маслоотделителя.

ВНИМАНИЕ! Во время снятия и установки крышки маслоотделителя обратить внимание на положение медной трубки. Свободный конец трубки, срезанный под углом, должен быть направлен в центр чашки сепаратора, как показано на рисунке 25, и почти касаться дна. Неправильная установка трубки приведет к повышенному содержанию масла в сжатом воздухе.

выполнить требования п. 3.1;

отсоединить трубопровод, соединяющий клапан минимального давления с охладителем;

разъединить крышку присоединена к обратной стороне крышки маслоотделителя (рис. 25);

снять верхнюю прокладку 5;

очистить уплотнительную поверхность маслоотделителя;

очистить при необходимости емкость;

установить нижнюю прокладку 5 (при необходимости — заменить);

установить новый сепаратор 3;

установить верхнюю прокладку 5 (при необходимости – заменить);

установить крышку 1 маслоотделителя;

поочередно по диагонали затянуть гайки с равным усилием;

подсоединить пневмотрубки к крышке маслоотделителя (в соответствии с принципиальной схемой, см. рис.20);

подсоединить рукав высокого давления к клапану минимального давления.

Утилизировать старый фильтр-патрон, руководствуясь правилами по утилизации вредных отходов.

Рисунок 25 – Схема фильтр-патрона маслоотделителя 1-крышка маслоотделителя; 2-шпилька; 3-сепаратор; 4-медная трубка отвода 3.9 Очистка охладителя ВНИМАНИЕ! Засорившийся охладитель повышает рабочую температуру Охлаждающая поверхность охладителя должна быть чистой. Это является залогом оптимального охлаждения компрессора, что в свою очередь обеспечивает длительный срок службы установки. При особо загрязненном охладителе рекомендуется:

Выполнить требования п. 3.1.

Снять с установки охладитель.

Промыть наружную поверхность слабым моющим средством (рис.26).

3.10 Проверка герметичности воздушных и масляных коммуникаций.

Проверка герметичности воздушных и масляных коммуникаций проводится визуально. При обнаружении утечек масла или воздуха, необходимо установить причину утечки и устранить. В случае не герметичности рукавов высокого давления (РВД) они подлежат замене. Как оформить заказ на РВД см. Приложение 3.

ВНИМАНИЕ! Запрещается работа установки при наличии утечек масла или воздуха. При появлении утечек немедленно остановить компрессорную установку и устранить неисправность.

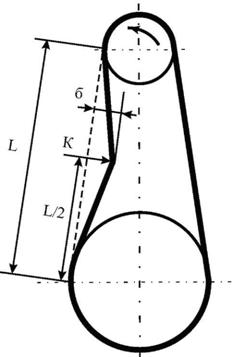

3.11 Проверка износа зубчатого венца упругой муфты Перед началом работы выполнить мероприятия, приведенные в п.3.1.

Зазор между кулачком ступицы и зубчатым венцом определяется с помощью контрольного щупа по схеме, приведенной на рисунке 27. При проверке величины измерительный щуп между зубчатым венцом и ступицей. Если толщина щупа превышает допустимый износ, то муфта подлежит замене. Предельные величины износа для изделий фирмы Rotex указаны в таблице 4.

Рисунок 27 –Схема проверки износа зубчатого венца упругой муфты Предельный износ зубчатого венца упругой муфты Типоразмер муфты ROTEX** Предельный износ «Х» max, мм* *Данные по износу приведены согласно паспорту на изделия ROTEX.

** Типоразмер муфты, установленный на Вашей установке, можно узнать по цифрам, которые выполнены литьем на одном из зубьев муфты на боковой, нерабочей поверхности.

4. ОСНОВНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ

УСТРАНЕНИЯ

Возможные неисправности в работе установки и способы их устранения приведены в таблице 3.

Возможные неисправности и способы их устранения № Признаки п/п неисправности индикация чередование фаз питающей два фазных провода отсутствует реле контроля фаз). вводном автомате.

включается препятствует запуску.

разгоняется разгоняется поднимает Давление превышает максимально Недостаточная производительноть.

Засорился масляный фильтр. Заменить, см. п.3. Перегрев температуры.

компрессора Загрязнен фильтрующий Повышенный 8 расход масла Неисправна система отвода масла через манжету останавлив значение 11 переход в Повышенный шум КУ Неисправность подшипников Сообщите в сервисную Повышенный достижении максимальн Интенсивный 15 контактов пускателей (подгорание).

ВНИМАНИЕ! При любом аварийном отключении, либо при обнаружении неполадки остановите компрессорную установку, устраните неисправность, и только после этого продолжайте работать.

5 ПРАВИЛА ТРАНСПОРТИРОВАНИЯ, ХРАНЕНИЯ И УТИЛИЗАЦИИ

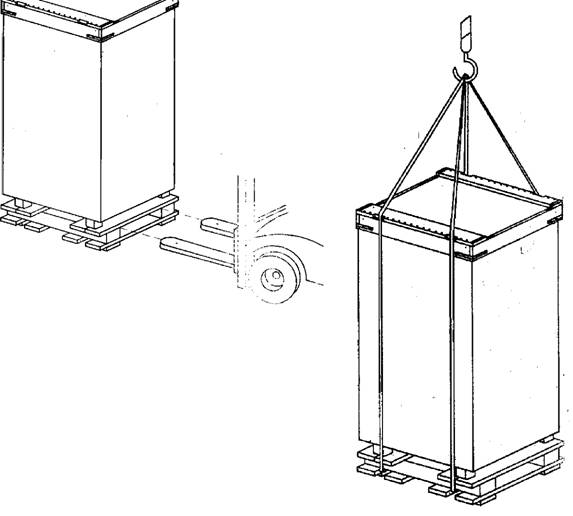

5.1 Транспортирование При транспортировании КУ должна быть защищена от механических повреждений и деформаций.

Рисунок 28 – Схема строповки компрессорной установки Рисунок 29 – Схема строповки агрегатов компрессорной установки Условия транспортирования в части воздействия климатических факторов внешней среды должны соответствовать группе 5ОЖ4 согласно ГОСТ 15150-69.

Транспортирование КУ возможно любым видом транспорта.

Погрузка установки ведется вилочным погрузчиком или краном (рис. 28 и 29).

При транспортировании КУ должна быть надежно закреплена на платформе транспорта. Перевозить КУ только в вертикальном положении.

Перед подъемом КУ необходимо убедиться в исправности подъемных механизмов.

Во время подъема не допускается стоять под грузом!

Избегать любых перемещений и столкновений, которые могут вызвать повреждение КУ.

5.2 Правила хранения и консервации При хранении КУ должна быть защищена от механических повреждений и деформаций.

КУ может ставиться на кратковременное или длительное хранение.

Хранение считается кратковременным, если продолжительность нерабочего периода установки составляет от 10 дней до 3 месяцев; длительным — если перерыв в использовании АКВ продолжается более 3 месяцев.

Подготовку к кратковременному хранению установки проводить непосредственно после окончания работы, а к длительному — не позднее 10 дней с момента окончания работы.

Перед установкой на хранение проверить техническое состояние КУ и при необходимости устранить неисправности.

Хранить КУ в специально отведенном для этого месте (на площадке под навесом или в помещении), соответствующем правилам пожарной безопасности.

При длительности нерабочего периода до 10 дней допускается хранить КУ на открытой площадке, не зачехляя и не снимая с КУ агрегатов, узлов и деталей.

При длительности нерабочего периода до 3 месяцев можно хранить АКВ на открытой площадке в зачехленном виде, под навесом или в помещении с влажностью воздуха не выше 80%.

ЗИП КУ (при его наличии) следует хранить в отапливаемом и вентилируемом помещении на стеллажах. Допускается хранить ЗИП в полевых условиях не более месяцев, не подвергая действию прямых солнечных лучей.

Если работа КУ останавливается более чем на три месяца, то для защиты роторов от компрессорного масла. Для этого снять рукав с патрубка впускного клапана и, отжав тарелку, залить масло во впускное отверстие компрессора (масло необходимо взять из маслоотделителя).

Во время хранения не реже одного раза в 6 месяцев пускать установку в работу на 30-60 минут.

Консервация и упаковка обеспечивают сохранность оборудования от коррозии в течение 18 месяцев и ЗИПа- в течение трех лет (срок защиты без переконсервации) с момента отгрузки заводом-изготовителем при условии транспортирования и хранения изделия согласно требованиям, изложенным в настоящем руководстве.

консервацию установки для защиты от коррозии.

5.3 Консервация Внутренние поверхности компрессора, маслоотделителя, трубопроводов масляной и газовой систем должны быть законсервированы в соответствии с ГОСТ 9.014-78 для изделий группы II-1 по варианту защиты ВЗ-2, комплекты ЗИП — для изделий группы I-2 по варианту защиты ВЗ-4.

Перед консервацией установки слить конденсат из конденсатоотводчика (при его наличии) и из винтового модуля.

пробками, полиэтиленовой пленкой и т.п.

Перед повторным вводом в эксплуатацию выполнить расконсервацию.

Рекомендуемое чистящее средство – петролейный эфир. Класс опасности А3.

5.4 Упаковка Установка четырьмя болтами крепится к деревянному поддону и сверху закрывается гофроящиком (рис. 30). Материал поддона – доска обрезная из сосны толщиной 25-30 мм и брус 80х80 мм. Гофроящик изготовлен из картона толщиной мм. Габаритные размеры упаковки таковы: длина Д=2990 мм, ширина Ш=900 мм, высота В=1700 мм.

В левом верхнем углу гофроящика на двух соседних стенках наносятся манипуляционные знаки по центру гофроящика окраской по трафарету. Покрытие нитроэмаль НЦ-132 ГОСТ 6631-74 (цвет черный).

На ярлыке «Транспортная маркировка», поз. 3, четко и разборчиво, от руки, наносится заводской номер установки и наименование грузополучателя.

На поле Б окраской по трафарету наносится знак «Место строповки» (ГОСТ 14192-96). Покрытие — нитроэмаль НЦ-132 ГОСТ 6631-74 (цвет черный). Знак наносится на гофроящик с двух противоположных сторон.

Штуцер выхода сжатого воздуха обернут в 2 слоя парафинированной бумагой БП-3-35 ГОСТ 9569-79, с последующим креплением клеевой лентой ГОСТ 9438-85.

Чтобы исключить попадание влаги, вся установка оборачивается парафинированной бумагой с последующим креплением клеевой лентой ГОСТ 9438Допускается замена парафинированной бумаги на пленку ПВД 158-03- (окрашенную, с нанесением фирменного рисунка).

Установки и комплекты ЗИП, поставляемые на экспорт, должны быть упакованы в тару, изготовленную с учетом требований ГОСТ 24634-81.

Сопроводительная документация упаковывается во влагозащитную пленку.

Рисунок 32 – Упаковочный гофроящик установки 1 – поддон; 2 и 5 – наклейки «Манипуляционные знаки»; 3 – наклейка «Транспортная маркировка»; 4 – клеевая лента; Б – наклейка «Места строповки».

5.5 Утилизация Для утилизации КУ после окончания срока службы (срока эксплуатации) необходимо:

Слить масло из компрессора и отправить его в установленном порядке на переработку;

Произвести полную разборку компрессорной установки на детали, рассортировав их на стальные, чугунные, алюминиевые, из цветных и драгоценных металлов, резины, пластмассы и отправить в установленном порядке на повторную переработку.

При проведении технического обслуживания и текущего ремонта КУ, подлежащие замене детали и сборочные единицы также отправить на повторную переработку, разобрав при этом сборочные единицы на детали и рассортировав по виду материалов.

6 Требования к надежности 6.1 Средняя наработка на отказ — 4200 часов.

6.2 Ресурс до капитального ремонта по компрессору — 40000 часов.

6.3 Назначенный срок службы до списания — 10 лет.

1) показатели надежности комплектующих изделий — согласно техническим условиям на их поставку;

результатам трехлетней эксплуатации.

6.4 Критерии отказов:

отклонение основных параметров от норм, указанных в таблице 1;

— прекращение работоспособности отдельных узлов, не связанное с заменой деталей, отработавших свой ресурс.

6.5 Критерии предельного состояния до капитального ремонта:

прекращение работоспособности установки в целом, не связанное с нарушением «Руководства по эксплуатации» (РЭ) установки, приводящее к необходимости ее полной разборки;

— замена или ремонт всех основных узлов установки в условиях специальных ремонтных организаций.

7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Соответствие КУ требованиям технических условий при соблюдении потребителем условий эксплуатации, транспортирования и хранения. Гарантийный срок эксплуатации – 12 месяцев со дня ввода в эксплуатацию, но не более месяцев со дня отгрузки со склада завода-изготовителя, при условии, что наработка не превысила 4200 часов. Безвозмездное устранение дефектов и неисправностей в гарантийный период, если выход из строя установки произошел по вине предприятия-изготовителя.

Гарантийный срок и наработка исчисляются со дня продажи установки первому покупателю. При продаже установки непосредственно с завода-изготовителя гарантийный срок исчисляется с момента передачи установки потребителю.

Гарантийные сроки и ресурс до первого капитального ремонта электрооборудования, установленного в КУ, определяется заводами-поставщиками этих изделий.

В течение гарантийного срока завод бесплатно устраняет дефекты или заменяет пришедшие в негодность по его вине детали и сборочные единицы. В случае преждевременного выхода деталей из строя их замена должна быть подтверждена записью в Формуляре. При выходе из строя деталей до истечения гарантийного срока составляется рекламационный акт по установленной форме (Приложение 5), к которому прилагается копия страницы Формуляра с записью о замене.

Гарантии не распространяются на повреждения, происшедшие вследствие невнимательного или неправильного обслуживания, неумелого использования или неправильного хранения изделия, эксплуатации изделия или его составных частей при наличии заведомо известных дефектов. Завод также не отвечает за повреждение изделия и недостатки в его комплектности, происшедшие при транспортировке. Претензии по этим дефектам следует предъявлять организациям, производившим транспортирование.

потребитель обязан высылать упаковочные листы и пломбы, которыми были опломбированы изделия. При обнаружении в период гарантийного срока дефектов потребитель, не разбирая и не снимая детали и сборочные единицы с изделия, обязан в трехдневный срок вызвать представителя завода для определения причин и характера дефекта и составления рекламационного акта.