УСТАНОВКИ КОМПРЕССОРНЫЕ

ВК60Е ВК75Е

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

1 ОБЩИЕ СВЕДЕНИЯ

Настоящий документ содержит техническое описание компрессорных установок (далее установка) моделей ВК60Е и ВК75Е(воздушных, маслонаполненных, винтового типа) и их модификаций; технические данные, гарантированные предприятием – изготовителем; указания по эксплуатации и обслуживанию

Установка изготовлена в соответствии с действующими нормами безопасности. Несоблюдение указаний по эксплуатации и обслуживанию, либо неправильное вмешательство или использование неоригинальных запчастей ведет за собой автоматическое аннулирование гарантии. При оформлении заказа на запасные части указывайте следующие данные:

— Модель (вариант исполнения), производительность установки, рабочее давление;

— Заводской номер;

— Номер или код детали, узла, точное наименование и соответствующий номер исполнения.

Предприятие – изготовитель оставляет за собой право вводить какие-либо дополнительные изменения в конструкцию изделия, направленные на повышение его надежности, качества или потребительских свойств, без предварительного уведомления.

2 НАЗНАЧЕНИЕ

2.1. Установка является сложным электромеханическим изделием и предназначена для обеспечения сжатым воздухом пневматического оборудования.

2.2. Использование установки строго ограничено сжатием воздуха, поэтому она не может быть использована для каких-либо иных газов.

2.3. Производимый компрессором сжатый воздух без последующей специальной фильтрации не может использоваться для фармацевтических, пищевых или санитарных целей.

2.4. Использование сжатого воздуха для различных целей потребителя обусловлено знанием и соблюдением норм, предусмотренных в каждом из таких случаев.

2.5. Не допускается эксплуатация установки во взрывоопасных и пожароопасных зонах, под воздействием атмосферных осадков.

3 КОМПЛЕКТНОСТЬ

Комплектность поставки изделия приведена в табл. 1.

Таблица 1.

Наименование |

Количество шт. |

Примечание |

|

Установка компрессорная |

1 |

|

|

Установка компрессорная. Руководство по эксплуатации. |

1 |

|

|

Ключ 7812 — 0376 З9 |

2 |

|

|

Комплект тары и упаковки |

1 |

|

|

Электродвигатель. Инструкция по эксплуатации. |

1 |

|

|

Контроллер. Руководство пользователя. |

1 |

ВНИМАНИЕ! В конструкции компрессорной установки не предусмотрено блока удаления влаги и конденсата из сжатого воздуха, поэтому необходимо после установки сжатый воздух пропускать через фильтр-влагоотделитель во избежание попадания влаги в сеть и к потребителю.

В случае если потребитель нуждается в особо обработанном воздухе (высокие требования по содержанию остатков частиц влаги, масла, механических примесей и запаха), рекомендуется применять дополнительный осушитель воздуха холодильного (с циклом охлаждения) или адсорбционного типа, а также фильтры различной степени очистки от механических примесей и запаха. Рекомендуемая схема доукомплектования компрессорной установки — приведена на рис. 7.

4 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

4.1. Основные технические характеристики приведены в таблицах 2 и 2а.

Таблица 2.

|

Технические характеристики |

ВК60Е-8 |

ВК60Е -10 |

ВК60Е -13 |

ВК60Е -15 |

|

Рабочее давление, бар |

8 |

10 |

13 |

15 |

|

Винтовой блок |

CF90D4 |

|||

|

Число оборотов вала компрессора, мин-1 |

4980 |

4575 |

4060 |

3750 |

Объемная производительность,л/мин, приведенная к начальным условиям, ±10 % |

7200 |

6500 |

5600 |

5100 |

|

Размер выходного патрубка, дюйм |

1 1/2″ |

|||

|

Кол-во масла, л |

40 |

|||

|

Разница температур воздуха на выходе и входе, °С |

+15 |

|||

|

Кол-во переносимого тепла / энергия вторичного использования, ккал/ч |

35000 |

|||

|

Кол-во воздуха, потребляемое компрессором для всасывания и охлаждения, м3/ч |

8600 |

|||

|

Содержание масла в воздухе, мг/м3 |

3…4 |

|||

Марка электродвигателя |

1LG4223-2AA90-Z |

|||

|

Мощность двигателя, кВт (л. с.) |

45 (60) |

|||

|

Потребляемая мощность, кВт, ±5 % |

50 |

|||

|

Параметры сети питания, В/Гц/ф |

380±38/50±1,25/3 |

|||

|

Степень защиты |

IP55 |

|||

|

Класс изоляции |

F |

|||

|

Исполнение |

S1 |

|||

|

Максимальное число запусков в час |

10 |

|||

|

Допустимый интервал температур в помещении, (мин/макс), °С |

+5°/+40° |

|||

|

Уровень шума на расстоянии 1м, дБ(А) |

80 |

|||

|

Установка срабатывания датчика температуры , °С |

100 |

|||

|

Установка срабатывания термореле двигателя, А |

90 |

|||

|

Установка срабатывания клапана безопасности, бар |

10 |

12 |

16 |

|

|

Масса, кг, не более |

1000 |

|||

|

Габаритные размеры, мм, не более |

1600х1150х1650 |

Таблица 2а.

|

Технические характеристики |

ВК75Е-8 |

ВК75Е-10 |

ВК75Е-13 |

ВК75Е-15 |

|

Рабочее давление, бар |

8 |

10 |

13 |

15 |

|

Винтовой блок |

CF90D4 |

|||

|

Число оборотов вала компрессора, мин-1 |

6085 |

5566 |

4859 |

4500 |

Объемная производительность,л/мин, приведенная к начальным условиям, ±10 % |

8500 |

7700 |

6700 |

6000 |

|

Размер выходного патрубка, дюйм |

1 1/2″ |

|||

|

Кол-во масла, л |

40 |

|||

|

Разница температур воздуха на выходе и входе, °С |

+15 |

|||

|

Кол-во переносимого тепла / энергия вторичного использования, ккал/ч |

48000 |

|||

|

Кол-во воздуха, потребляемое компрессором для всасывания и охлаждения, м3/ч |

8600 |

|||

|

Содержание масла в воздухе, мг/м3 |

3…4 |

|||

Марка электродвигателя |

1LG4253-2AB90-Z |

|||

|

Мощность двигателя, кВт (л. с.) |

55 (75) |

|||

|

Потребляемая мощность, кВт, ±5 % |

60 |

|||

|

Параметры сети питания, В/Гц/ф |

380±38/50±1,25/3 |

|||

|

Степень защиты |

IP55 |

|||

|

Класс изоляции |

F |

|||

|

Исполнение |

S1 |

|||

|

Максимальное число запусков в час |

10 |

|||

|

Допустимый интервал температур в помещении, (мин/макс), °С |

+5°/+40° |

|||

|

Уровень шума на расстоянии 1м, дБ(А) |

80 |

|||

|

Установка срабатывания датчика температуры, °С |

100 |

|||

|

Установка срабатывания термореле двигателя, А |

110 |

|||

|

Установка срабатывания клапана безопасности, бар |

10 |

12 |

16 |

|

|

Масса, кг, не более |

1080 |

|||

|

Габаритные размеры, мм, не более |

1600х1150х1650 |

4.2. Рекомендуемые смазочные материалы.

Для заправки системы смазки должны использоваться компрессорные масла имеющие следующие характеристики:

— кинематическая вязкость 46 сСт при 40 °С ;

— температура вспышки выше +210 °С;

— температура застывания не выше –20 °С.

Компрессорная установка поставляется с маслом «SHELL CORENA S46».

Допускается использование минеральных компрессорных масел следующих марок:

|

ESSO |

KUEHLOEL S 46; EXXCOLUB 46; |

|

SHELL |

CORENA S46; |

|

CASTROL |

943 AW 46; |

|

FUCHS |

RENOLIN MR15VG 46; |

|

MOBIL |

RARUS 425; |

|

IP |

VERETUM 46; |

|

AGIP |

DICREA 46; |

|

ARAL |

KOWAL M10; |

|

TEXACO |

COMPRESSOR OIL EP VDL 46; |

ВНИМАНИЕ! Категорически запрещается смешивать масла разных марок и происхождения.

Применение синтетических масел допускается только после полного удаления минерального масла.

5 ТЕХНИЧЕСКОЕ ОПИСАНИЕ

5.1. УСТРОЙСТВО.

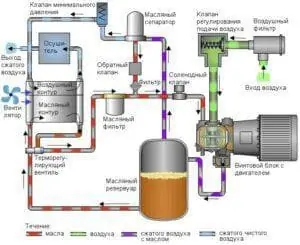

Общий вид установки показан на рис 1. Рекомендуемая схема комплектной компрессорной станции на базе установки — показана на рис. 7, схема электрическая принципиальная — на рис. 6 и рис. 6а, присоединительные и установочные размеры – на рис. 5.

Компрессорные установки моделей ВК60Е и ВК75Е — представляют собой компактные машины для производства сжатого воздуха, выполненные в шумопоглащающем корпусе и состоящие из следующих основных узлов (рис. 2):

1 — Воздушно-масляный радиатор — двухсекционный, комбинированный, выполняет функции охлаждения масла и предварительного охлаждения воздуха на выходе из установки. Радиатор охлаждается проходящим через него потоком воздуха, который нагнетается внутрь корпуса установки вентилятором, установленном на втором конце вала электродвигателя привода установки.

2 — Термостат состоит из запорного плунжера и термочувствительного глицеринового элемента, изменяющего свой объем в зависимости от температуры масла и смонтирован в корпусе на котором также установлен фильтр масляный.

При достижении рабочей температуры масла выше плюс 71 °С происходит расширение термочувствительного элемента, от воздействия которого запорный плунжер открывает канал для поступления масла в радиатор. Основной функцией термостата является поддержание минимальной температуры нагнетаемого масла (не ниже 71 °С), во избежание образования конденсата в масле за счет влаги, присутствующей во всасываемом воздухе, что может привести к изменению его смазывающих свойств и увеличению процентного содержания масла в сжатом воздухе.

3 — Фильтр воздушный разборный состоит из металлического корпуса и сменного бумажного фильтрующего элемента, обеспечивающего тонкость фильтрации до 25 мкм. Некачественное обслуживание воздушного фильтра приводит к уменьшению срока службы установки.

4 — Электродвигатель — предназначен для привода блока винтового и вентилятора подающего воздух в корпус установки.

5 — Ремень привода — поликлиновой обеспечивает передачу крутящего момента от вала двигателя к валу винтового блока.

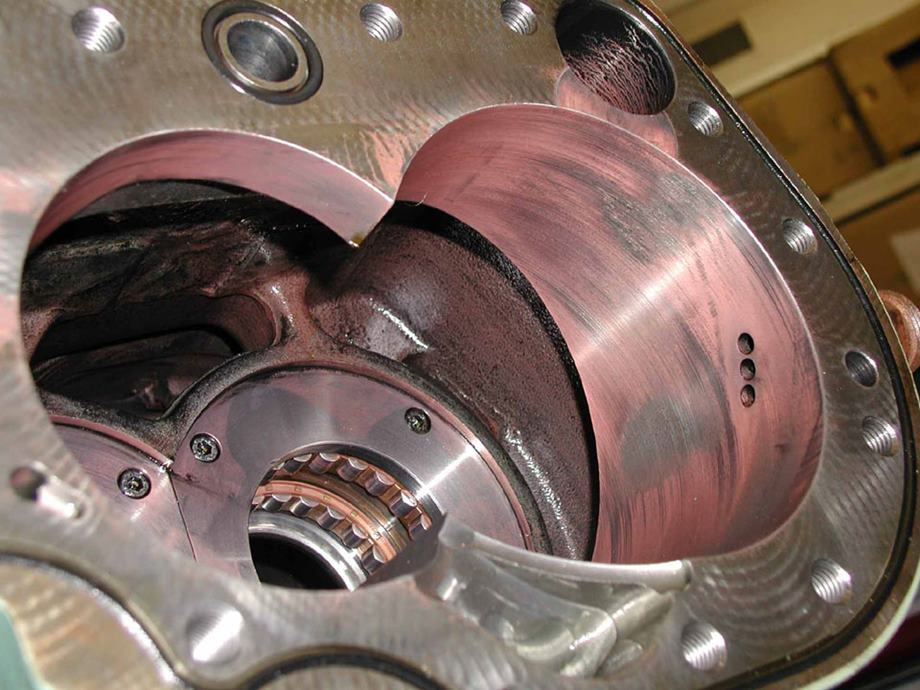

6 — Винтовой блок предназначен для выработки сжатого воздуха. В установке применен винтовой блок фирмы GHH—RAND с впрыском масла. В корпусе винтового блока расположены: винтовая группа, пропускные каналы для воздуха и масла, присоединительные фланцы.

7 – Блок сепараторов – устанавливается на корпусе маслоотделителя, в корпус блока сепараторов встроен клапан минимального давления, установленный на линии нагнетания. Предназначен для поддержания минимального давления в пределах 2…4 бар в воздушно-масляном контуре установки для обеспечения смазки подшипников винтового блока и функционирования цепей пневмоуправления. Встроенный клапан минимального давления выполняет функцию обратного клапана, блокируя установку от распределительной сети во время останова или работы на холостом ходу.

8 — Фильтр масляный — расположен в начале контура смазки и предотвращает попадание твердых частиц на рабочие поверхности винтов и подшипников. Он легко демонтируется при техническом обслуживании. Его замена необходима после выработки часов, указанных в разделе – «ТО», а частота замены напрямую зависит от технического обслуживания воздушного фильтра и от качества масла.

9 — Фильтр–маслоотделитель (сепаратор), специальный, неразборный, завершает операцию отделения (сепарации) масла от сжатого воздуха и обеспечивает содержание масла в сжатом воздухе не более 3 мг/м3. Высокая пропускная способность фильтра – сепаратора зависит от качества масла и его рабочей температуры.

10 — Маслоотделитель — выполняет следующие функции:

— служит резервуаром для масла системы смазки и охлаждения установки, на котором расположены: маслозаливная горловина, кран удаления масла, смотровые окна контроля уровня масла, клапан предохранительный;

— служит корпусом на котором смонтирован блок сепараторов, состоящий из фильтров-маслоотделителей и клапана минимального давления.

— клапан предохранительный – пневматический, осуществляет защиту корпуса маслосборника от превышения давления, по причине: «засорения» фильтра-сепаратора; неисправности клапана минимального давления; неисправности датчика давления и др.

— горловина маслозаливная расположена на корпусе маслосборника и закрыта пробкой. Уровень масла контролируется при помощи 2-х маслоуказателей (см. рис. 3), расположенных под горловиной. Уровень масла на неработающей (холодной) установке всегда должен быть выше середины нижнего маслоуказателя. Максимальный уровень масла не выше середины верхнего маслоуказателя, который выполняет также и функцию контроля перелива.

— визуализатор контроля возврата масла — предназначен для визуальной оценки количества масла на возврате из фильтров-маслоотделителей. Определенная часть масла, задержанного в фильтре–маслоотделителе, собирается на его дне и должна быть возвращена в масляный контур. Важность этого узла заключается в том, что он позволяет проверить эффективность работы фильтров-маслоотделителей, которая снижается при увеличении количества масла.

— кран удаления (слива) масла расположен в нижней части корпуса маслосборника и предназначен для слива масла при его замене, выполняемой через определенное время работы.

ВНИМАНИЕ! Выполнять действия с краном удаления масла разрешается только при отсутствии избыточного давления внутри маслосборника, при отключенной установке.

11 — Клапан всасывающий воздушный выполняет функцию подачи воздуха в камеру сжатия и предотвращает выброс наружу сжатого воздуха и масла в момент останова компрессора при любом давлении подачи сжатого воздуха. Переключение клапана всасывающего в режим «Загрузка» или «Холостой ход» осуществляется при помощи клапанов электромагнитных, которые управляются программируемым контроллером от сигнала датчика давления.

Через 10 секунд после «разгона» электродвигателя до требуемых оборотов клапан загрузки открывается (холостого хода – закрывается), обеспечивая подачу воздуха в винтовой блок.

При достижении максимального рабочего давления клапан холостого хода открывается, сбрасывая всасываемый компрессором воздух по трубке в полость клапана всасывающего; клапан загрузки закрывается, прекращая тем самым доступ воздуха в клапан всасывающий. Компрессор продолжает работать в холостом режиме при отсутствии потребления воздуха, что также облегчает его переход в режим «Загрузка» при соответствующем сигнале датчика давления.

Панель управления. На лицевую сторону панели управления вынесены следующие органы управления, контрольно-измерительная и сигнальная аппаратура (рис. 4).

Рис. 4. Внешний вид панели управления

A — кнопка «ПУСК» – предназначена для включения установки.

В — кнопка «СТОП» – предназначена для выключения установки.

С — кнопка «СБРОС» – предназначена для сброса сигнала ошибки и выхода из неисправного состояния.

D — кнопка «МИНУС/ВНИЗ» – предназначена для прокрутки меню вниз, уменьшения показателей.

Е — кнопка «ПЛЮС/ВВЕРХ» – предназначена для прокрутки меню вверх, увеличения показателей.

F — кнопка «ВВОД» – предназначена для подтверждения выбора или изменения показателей.

K — кнопка «ВЫХОД» – предназначена для перехода на один уровень назад.

О — дисплей – отображение информации о состоянии установки.

N — индикатор «АВАРИЯ» (красного цвета) – предназначен для индикации аварийного состояния компрессорной установки.

I — индикатор «АВАРИЯ» (красного цвета) – предназначен для дублирования индикации аварийного состояния компрессора;

P — лампа сигнальная «СЕТЬ» (зеленого цвета) – индикация подключения питания;

M — манометр – предназначен для контроля давления воздуха на выходе из установки;

L — грибковая кнопка «АВАРИЙНЫЙ СТОП» – предназначена для аварийного отключения установки. При нажатии на кнопку L происходит мгновенный останов. Для разблокирования необходимо повернуть красную кнопку на 1/2 оборота и отпустить, после чего возможен перезапуск установки.Пользоваться – только в экстренных случаях.

5.2 ПРИНЦИП РАБОТЫ

Всасываемый из атмосферы воздух проходит через воздушный фильтр, клапан всасывающий и достигает винтовой пары, где перемешивается с маслом и сжимается. Смесь воздух-масло под давлением поступает в маслоотделитель, где происходит первое грубое разделение. Масло, являясь более тяжелой фракцией, осаждается в корпусе маслоотделителя.

Осажденное масло по маслопроводу поступает в радиатор-теплообменник, охлаждается, фильтруется через фильтр масляный и вновь поступает в винтовой блок. Функции масла заключаются в охлаждении продукта сжатия, смазке подшипников и уплотнения опорных поверхностей винтов.

Далее смесь воздух-масло поступает в фильтры-маслоотделители(сепараторы), где происходит окончательное разделение смеси на воздух и масло. Воздух очищается от остатков частиц масла и далее по воздухопроводу, предварительно охлажденный прохождением через воздушный контур радиатора-теплообменника, поступает на выход установки с температурой tокр.+15°С и приемлемом остатке частиц масла

5.3 УСТРОЙСТВА ЗАЩИТЫ КОМПРЕССОРНОЙ УСТАНОВКИ

В установке применены следующие устройства защиты, которые контролируют ее наиболее важные узлы, указывая на возможные неисправности:

1. Клапан предохранительный — установлен на корпусе маслоотделителя, внутри установки;

2. Плавкие предохранители FU — защита силовой цепи установки;

3. Плавкие предохранители FU1 — FU5 — защита цепей управления и сигнализации;

4. Реле контроля напряжения SF, которое блокирует включение установки в случаях: неправильного подсоединения фаз, работы в сети с недопустимой величиной напряжения или асимметрии фаз.

5. Устройство тепловой защиты, при срабатывании которого обеспечивается блокировка

включения установки:

— термореле защиты электродвигателя привода компрессора от перегрузок – установлено на плате монтажной, работает в автоматическом режиме. При охлаждении — реле включается автоматически.

6. Программируемый контроллер контролирует давление воздуха в сети, температуру масла на выходе винтовой группы, наличие, величину и чередование фаз питающей сети.

7. В схеме электрооборудования предусмотрена нулевая защита электроаппаратуры, исключающая самопроизвольное включение установки в случае:

— восстановления напряжения питающей сети после ее аварийного отключения;

— снижения температуры масла ниже аварийного значения и т.д.

ВНИМАНИЕ!

1. В случае аварийного сигнала (срабатывания устройства защиты) двигатель установки останавливается.

Для повторного включения установки необходимо:

а) произвести анализ аварийного состояния и устранить его возможные причины, которые могли привести к остановке установки, для чего проверить:

— напряжение питания и правильность подключения;

— срабатывание тепловой защиты (по индикации на контроллере);

— уровень масла и его качество;

— чистоту поверхностей радиатора;

— температуру окружающего воздуха в зоне всасывания;

— загрязненность фильтров (по сроку службы или условиям работы).

б) осуществить повторный пуск установки в следующем порядке:

— при срабатывании сигнала «Перегрузка двигателя» — выдержать время для снижения температуры электродвигателя до допустимой, нажать кнопку «СБРОС» на контроллере для сброса ошибки. Повторное включение компрессора осуществляется нажатием кнопки «ПУСК» на контроллере.

— при срабатывании сигнала «Превышение температуры масла» — выдержать время для снижения температуры до значений < 97°C и нажатием кнопки «СБРОС» на контроллере сбросить ошибку. Повторное включение установки осуществляется нажатием кнопки «ПУСК» на контроллере

6 УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

6.1. Монтаж и запуск в эксплуатацию компрессорной установки должен производиться квалифицированным персоналом, имеющим соответствующий допуск по обслуживанию электроустановок напряжением до 1000В. К обслуживанию допускаются лица, изучившие настоящую инструкцию, ознакомленные с ее устройством и правилами эксплуатации и прошедшие инструктаж по технике безопасности и оказанию первой помощи.

6.2. Не допускать воздействия на установку атмосферных осадков.

6.3. В помещении, где расположена установка, обеспечить хорошую вентиляцию (проветривание), следя за тем чтобы температура окружающего воздуха поддерживалась между плюс 5 и плюс 40 °С.

6.4. Всасываемый компрессором воздух не должен содержать пыли, паров любого вида, взрывоопасных и легковоспламеняющихся газов, распыленных растворителей или красителей, токсичных дымов любого типа.

6.5. В случае критических помещений (присутствие частиц пыли различного рода) необходимо чаще заменять воздушные фильтры. Значительное снижение пропускной способности фильтров может привести к перегреву и выключению компрессорной установки.

6.6. Использование сжатого воздуха для различных целей потребителя обусловлено знанием и соблюдением норм, предусмотренных в каждом из таких случаев.

6.7. При подсоединении установки к линии распределения, либо исполнительному устройству необходимо использовать пневмоарматуру и трубопроводы соответствующих размеров и характеристик (условный проход, давление и температура).

6.8. Для перемещения установки (полностью отключенной) необходимо использовать только рекомендуемые средства.

6.9. Перед началом работы необходимо проверить:

— отсутствие внешних повреждений;

— правильность подключения к питающей сети и заземлению;

— целостность и надёжность крепления узлов, стенок корпуса;

— целостность и исправность клапана предохранительного, органов управления и контроля.

6.10. Для технических проверок руководствоваться настоящим руководством, МЭК 60204 и нормативными документами для сосудов работающих под давлением, действующими в данной стране

6.11. По завершении ремонтных работ установить на свои места узлы и детали, соблюдая при включении те же меры предосторожности, что и при первом запуске.

6.12. Погрузочно-разгрузочные работы должны производиться в соответствии с транспортной маркировкой на таре.

6.13. Утилизация использованных масел должна осуществляться с соблюдением соответствующих нормативов в силу того, что эти продукты загрязняют окружающую среду.

6.14. При эксплуатации установки должны соблюдаться «Общие правила пожарной безопасности для промышленных предприятий».

ЗАПРЕЩАЕТСЯ:

— эксплуатировать установку без заземления;

— эксплуатировать установку с неисправными или отключенными устройствами защиты;

— вносить какие-либо изменения в электрическую или пневматическую цепи установки или их регулировку, в частности изменять значение максимального давления сжатого воздуха и настройку клапана предохранительного;

— включать установку при снятых стенках обшивки корпуса;

— при проведении технического обслуживания — прикасаться к сильно нагревающимся деталям (корпус компрессора, радиатор, детали нагнетательного воздухопровода и маслопровода, рёбра охлаждения электродвигателя), непосредственно после отключения установки;

— прикасаться к установке мокрыми руками или работать в сырой обуви;

— хранить керосин, бензин и другие легковоспламеняющиеся жидкости в зоне размещения установки;

— производить ремонтные работы на установке, включенной в сеть или при наличии давления в маслосборнике;

— транспортировать установку под давлением;

— эксплуатировать установку, не проведя очередного технического обслуживания.

7 ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

7.1 ПОДГОТОВКА К РАБОТЕ.

7.1.1. Общие указания.

— Освободить компрессорную установку от поддона и упаковки и убедиться в отсутствии повреждений или явных дефектов, в случае их обнаружения немедленно обратиться к транспортировщику.

— Проверить: наличие руководства и полноту заполнения соответствующих его разделов; наличие отметки о дате продажи и штамп продавца.

— Открыть ключом двери.

— Осуществить визуальный контроль отсутствия течи масла.

— Проверить уровень масла через смотровое окно маслоуказателя.

7.1.2. Размещение и монтаж.

Перемещение установки осуществлять при помощи погрузчика, имеющего длину «вил» не менее 900мм., либо тележки с подъёмной платформой. (см. рис 8.)

Нет необходимости предусматривать специальное основание или фундамент, достаточно расположить установку на ровной горизонтальной поверхности. Пол должнен быть без пылеобразующего слоя или окрашенным.

Установка потребляет значительное количество воздуха (см. раздел 4), необходимого для ее внутренней вентиляции, поэтому загрязнение помещения пылью со временем приведет к нарушению ее нормального функционирования.

Помещение, в котором будет размещаться установка, должно быть просторным, хорошо проветриваемым, защищенным от атмосферных воздействий.

ВНИМАНИЕ! Окружающая среда должна быть невзрывоопосная, не содержащей газо- и парообразных агрессивных сред.

Для облегчения доступа к установке при проведении ее технического обслуживания и создания достаточного воздухообмена, необходимо обеспечить вокруг нее достаточное пространство.

Необходимо, чтобы помещение имело доступы для внешнего воздуха вблизи пола и потолка с целью обеспечения естественного воздухообмена. Если это невозможно, необходимо установить вытяжной вентилятор, который гарантируют воздухообмен на 20% превышающий объем воздуха необходимый для охлаждения компрессора (см. табл. 2 и 2а).

ВНИМАНИЕ! После выбора места размещения необходимо убедиться что:

— установка расположена горизонтально;

— имеется свободный доступ для проведения ТО.

7.1.3. Температура окружающей среды:

Для нормального функционирования установки необходимо, чтобы температура окружающей среды не была ниже +5°С и выше +40°С и относительной влажности не более 80%. Работа при более низкой температуре заблокирована программируемым контроллером. Кроме того, оборудование установки не гарантирует работоспособность при более низких температурах.

Эксплуатация оборудования при температурах, превышающих максимальное значение, не обеспечивает нормальный теплообмен и охлаждение масла в системе, что таким образом повышает температуру функционирования и вызывает срабатывание термозащиты, которая блокирует работу установки (в связи с перегревом смеси воздух/масло на выходе винтовой группы). Максимальная допустимая температура масла работающего компрессора 100°С.

7.1.4. Электропитание.

Питание установки осуществляется от трехфазной сети переменного тока напряжением

380±38 В, частотой 50±1,25 Гц.

Включение электродвигателя осуществляется по схеме: «звезда – треугольник». Подключение должно производиться квалифицированным техническим персоналом.

Линия электропитания должна отвечать всем нормам безопасности и иметь сечение провода, соответствующее потребляемой мощности. Рекомендуемое сечение медного многожильного провода не менее 35 мм2 для ВК60Е и не менее 50 мм2 для ВК75Е. Падение напряжения на кабеле не должно превышать 5% (МЭК 60204 п.13.5). Защитный провод подключается к клемме РЕ электрошкафа, силовые провода подключаются к клеммам вводного поворотного выключателя.

7.1.5. Трубопроводы.

Присоединение компрессорной установки к пневмомагистрали рекомендуется выполнять с помощью гибкого армированного трубопровода с номинальным диаметром не ниже чем на выходе компрессора (G 1 1/2″).

Объем ресивера, присоединенного к компрессорной установке, должен соответствовать производительности компрессорной установки.

7.1.6. Повторное использование выделяемой тепловой энергии.

Рекомендуется установление систем приемо-передачи тепловой энергии (горячего вентиляционного воздуха) для обогрева помещений или других целей.

Важно, чтобы сечение приемника, осуществляющего отбор тепла, было больше сечений отверстий верхней крышки установки, необходимо снабдить также оборудование системой принудительного всасывания (вентилятор) для обеспечения постоянного потока.

7.2. ПОРЯДОК РАБОТЫ

7.2.1. Первый пуск

Установка включается поворотом вводного выключателя в положение «I» – на контроллере загорается индикация зеленого цвета «СЕТЬ». Для запуска компрессора необходимо нажать кнопку «ПУСК». Если при нажатии кнопки «ПУСК» компрессор не включается, проконтролируйте индикацию неисправностей и следуйте указаниям по их устранению.

ВНИМАНИЕ! Прежде чем выполнять первый пуск необходимо:

— ознакомиться с системами и узлами изделия;

— после длительных перерывов в работе (при хранении установки полгода и более) через блок всасывающий необходимо залить в винтовой блок масло (~0,5 л.);

— при первом пуске удостовериться, что направление вращения вала компрессора соответствует стрелке, указанной на корпусе установки, а направление потока воздуха от радиатора наружу (вверх), при неправильном подключении фаз компрессор не включится, так как в электрической цепи установлен блок контроля напряжения;

— необходимо, чтобы вентиляция осуществлялась в соответствии с рекомендациями;

— все панели установки должны быть надежно закреплены;

— перед первоначальным запуском компрессора и после длительных перерывов необходимо дать поработать установке в течение нескольких минут с полностью открытым воздушным краном на выходе при отключенной магистрали. Постепенно закрывать воздушный кран и осуществлять загрузку до максимального давления, контролируя:

— набор давления;

— функционирование датчика давления;

— переход из режима «ЗАГРУЗКА» в режим «ХОЛОСТОЙ ХОД»

— на данном этапе также проверить, чтобы работа компрессора на холостом ходу (при отсутствии потребления воздуха), продолжалась около 5 минут. По истечении этого времени установка переходит в режим «ОЖИДАНИЕ» (отключается электродвигатель);

— открыть выходной воздушный кран сети и подождать автоматического включения электродвигателя (падение давления ~на 1¸2 атм. от максимального рабочего давления Р max.), компрессор перейдет в режим — «ЗАГРУЗКА».

ВНИМАНИЕ! Для эффективной и надежной работы компрессора рекомендуется на период обкатки (первые ~ 500….1000 часов работы по счетчику) обеспечить режим его нагрузки ≤ 75% от максимальной, т.е. снизить потребление воздуха до 0,75Qном.

7.2.2. Контроль и управление в процессе работы.

При нажатии кнопки «ПУСК» происходит запуск электродвигателя, приблизительно через

10 секунд включается электромагнитный клапан управления и происходит набор давления.

Установка после включения работает в автоматическом режиме.

При достижении заданного максимального давления контроллер давления выдает управляющий сигнал на переключение клапана управления и открытие электромагнитного клапана сброса, установка автоматически переключается на холостой режим работы; при этом клапан всасывающий перекрыт и компрессор разгружен. При снижении давления до заданного минимального, контроллер выдает управляющий сигнал на закрытие электромагнитного клапана сброса и открытие всасывающего клапана, происходит набор давления и т. д.

Кроме работы компрессорной установки на холостом ходу и под нагрузкой, предусмотрено её временное отключение в случае прекращения потребления сжатого воздуха со стороны потребителя. Состояния ожиданий активизируется только в том случае, если компрессор работает вхолостую в течение более 5 минут. Компрессор остается в этом состоянии до тех пор, пока давление не опустится ниже минимального установленного значения.

ВНИМАНИЕ! Выключение установки осуществляется вручную – нажатием кнопки B — «СТОП» на контроллере, после чего компрессор переходит в режим «ХОЛОСТОЙ ХОД» и выключается автоматически через 20÷30 секунд.

Для отключения установки от сети необходимо повернуть ручку вводного выключателя в положение »0″ – Выключено.

8 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Правильное обслуживание является одним из основных условий продолжительной работы установки.

Техническое обслуживание установки заключается в контроле работы ее механизмов, проверке технического состояния, очистке и т. д., в соответствии с графиком.

Техническое обслуживание установки подразделяется на:

— ежесменное техническое обслуживание, выполняемое в течение рабочей смены (ЕО);

— плановое техническое обслуживание (ТО), выполняемое через промежутки времени (часы работы) согласно таблице 4.

ВНИМАНИЕ! Некоторые внутренние детали установки могут нагреваться до высоких температур.

ВНИМАНИЕ! В случае вмешательства (ЕО, ТО или внеплановый ремонт) необходимо убедиться, что:

— выключатель находится в положении »0″ — Выключено;

— компрессор отключен от ресивера или сети;

— компрессор и маслосборник разгружены – по показаниям манометров давление равно «0».

Таблица 4

|

Наименование обслуживаемого элемента |

Наработка до замены (часов), но не реже 1 раза в год |

Периодичность контроля |

|

|

ежесменный |

ежемесячный |

||

|

Контроль уровня масла |

— |

● |

|

|

Фильтр масляный |

4000 |

||

|

Фильтр-маслоотделитель (сепаратор) |

4000 |

● |

|

|

Замена масла |

4000 |

||

|

Фильтр воздушный |

2000 |

● |

|

|

Радиатор |

— |

● |

|

|

Электродвигатель |

Согласно инструкции по эксплуатации электродвигателя |

ВНИМАНИЕ! Первую замену масла и фильтра масляного следует осуществить через 500 часов работы установки (обкатка).

8.1. Ежесменное техническое обслуживание

Перед включением установки проконтролируйте уровень масла

При работающей установке:

— проверьте, нет ли посторонних шумов и стуков, при их обнаружении отключите установку до установления причины и устранения неисправности;

— проверьте показания и работу приборов и аппаратуры.

После отключения установки:

— сбросьте избыточное давление в маслосборнике;

— осмотрите установку, проверьте, нет ли течи масла из соединений, при обнаружении устраните её.

8.2 Плановое техническое обслуживание.

8.2.1. Через каждые 500 часов работы выполните:

— очиститку (продувкой сжатым воздухом) радиатора;

— проверку чистоты масла, отсутствие его интенсивного помутнения;

— проверку сепарации масла фильтром-маслоотделителем (визуализатор).

8.2.2. Через каждые 2000 часов работы выполните:

— замену фильтра воздушного;

— контроль и регулировку натяжения ремня (см. раздел 10).

8.2.3. Через каждые 4000 часов работы, но не реже 1 раза в год выполните:

— замену масла;

— замену фильтра масляного;

— замену фильтра-маслоотделителя (сепаратора);

— обслуживание электроаппаратуры (контроль и подтяжка соединений, чистка контактов, проверка работы цепей управления и сигнализации).

ВНИМАНИЕ! В условиях пыльных помещений, операции технического обслуживания должны проводиться с большей частотой. В особенности, следует чаще менять фильтр воздушный и осуществлять чистку радиатора.

8.3. Рекомендации по проведению технического обслуживания.

8.3.1. Замена фильтра воздушного:

— открыть заднюю панель, обеспечивающую доступ к фильтру;

— отвернуть гайку-барашек, фиксирующую крышку корпуса фильтра воздушного и снять крышку;

— вынуть патрон фильтра воздушного из корпуса и установить новый;

— проверить плотность прилегания уплотнительного кольца патрона фильтра к корпусу;

-установить крышку на прежнее место и зажать гайку-барашек, убедившись в отсутствии перекосов.

8.3.2. Замена фильтра масляного:

— открыть двери компрессорной установки;

— снять фильтр масляный, проворачивая его против часовой стрелки;

— собрать в емкость масло, вытекающее при замене фильтра;

— нанести слой масла на прокладку нового фильтра масляного;

— завернуть фильтр масляный, не допуская повреждений корпуса фильтра масляного;

— проконтролировать уровень масла.

8.3.3. Замена фильтра-маслоотделителя (сепаратора):

— открыть двери компрессорной установки;

— снять фильтры отворачиванием против часовой стрелки;

— нанести слой масла на прокладки новых фильтров;

— установить фильтры, не допуская повреждений корпуса фильтра.

— через 2-3 часа проверьте сепарацию масла фильтром-маслоотделителем (наличие потока масла в визуализаторе).

8.3.4. Замена масла:

— открыть двери компрессорной установки, обеспечивающую доступ к маслосборнику;

— открыть кран, расположенный в нижней части маслосборника и слить масло в емкость;

— закрыть кран и залить новое масло через горловину заливную до верхнего уровня (рис. 3).

— завернуть пробку заливной горловины;

— заменить фильтр масляный и сепараторы;

— включить и оставить установку в работающем состоянии на 1-2 мин. после достижения температуры масла 71 °С, проверить функционирование термостата по нагреву рукава возврата масла из радиатора, затем отключить и через 5-10 мин. проверить уровень масла, при необходимости – долить.

Перечень сменных запасных частей, применяемых при ТО:

|

Код |

Наименование |

Применяемость |

|

|

ВК60Е |

ВК75Е |

||

|

4052407003 |

Фильтр масляный, шт. |

1 |

|

|

4060200600 |

Фильтр — маслоотделитель (сепаратор), шт. |

2 |

|

|

См. раздел 4.3 |

Масло, л |

40 |

|

|

4303146602 |

Ремень, шт. |

— |

1 |

|

4303146402 |

Ремень, шт. |

1 |

— |

|

4093200600 |

Патрон фильтра воздушного, шт. |

— |

1 |

|

4093200800 |

Патрон фильтра воздушного, шт. |

1 |

— |

9 НАТЯЖЕНИЕ РЕМНЯ

Передача мощности осуществляется за счет сил трения, возникающих в месте контакта ремня и шкивов. Для нормального функционирования необходимо соблюдение условий чистоты контактирующих поверхностей и усилия натяжения ремня.

Чистота должна обеспечиваться устранением следов смазки на контактных поверхностях ремня и шкива, что может возникнуть в случае неисправности установки.

Натяжение ремня должно контролироваться после замены ремня и периодически во время работы установки, в частности после перерывов в работе на неделю и более.

После замены ремня, необходим контроль натяжения ремня в течении 3-5 часов, так как в этот период идет интенсивное растяжение ремня, что может привести к его проскальзыванию и выходу его из строя

Натяжение ремня отрегулировано верно, если при приложении силы Q равной 150 Н прогиб f ветви ремня будет составлять 8-9 мм (рис. 9). Для регулировки натяжения необходимо ослабить гайки поз.1, крепления кронштейна, затем вращением винта поз. 2 отрегулировать натяжение.

10.1 ТРАНСПОРТИРОВАНИЕ.

10.1.1. Транспортирование установки должно производиться только в закрытом транспорте. Установка должна быть закреплена на поддоне и предохранена транспортировочной тарой.

10.1.2. Установку следует хранить в закрытых помещениях при температуре от плюс 5 до плюс 40 °С и относительной влажности не более 80 %.

Содержание пыли, паров кислот и щелочей, агрессивных газов и других вредных примесей в помещениях, где хранится установка, не должно превышать содержание коррозионно-активных агентов для атмосферы.

10.1.3. Упаковка компрессорных установок выполняется с учетом условий поставки и в зависимости от назначения.

10.1.4. В любом случае, для перемещения следует проверить в настоящем руководстве массу и габаритные размеры, поднимать установку при помощи специальных средств с захватом поддона как можно меньше от пола.

В случае транспортирования установки при помощи погрузчика необходимо, чтобы вилы были расположены как можно шире, во избежание ее падений.

10.2. ХРАНЕНИЕ.

10.2.1 Для хранения упакованные установки должны быть помещены в сухое помещение и не подвергаться неблагоприятным атмосферным воздействиям.

10.3. УДАЛЕНИЕ НА ПЕРЕРАБОТКУ.

10.3.1 Запрещается выбрасывать и сжигать в окружающей среде: упаковку (пластмассу или древесину), минеральные масла, фильтры-маслоотделители (сепараторы), фильтры масляные, фильтры воздушные, уплотнения. Следует сдавать их в специальные местные центры по переработке отходов.

11 НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Таблица 5

|

НЕИСПРАВНОСТИ |

ВОЗМОЖНЫЕ ПРИЧИНЫ |

СПОСОБЫ УСТРАНЕНИЯ |

|

Установка не включается. |

-Отсутствует напряжение питания. |

-Проверьте цепь питания. |

|

-Заблокирован грибок кнопки аварийного отключения. |

-Поверните грибок вправо до щелчка. |

|

|

-Установка находится под давлением. |

-Проверьте величину давления, при давлении P min установка включится автоматически. |

|

|

-Превышение температуры масла (³100°С). |

-Подождите, пока масло остынет до температуры ниже 97°С. |

|

|

-Неисправен температурный датчик. |

-Обратитесь в сервисную службу производителя. |

|

|

Перегрузка электродвигателя: — сработало тепловое реле защиты электродвигателя; -неправильно отрегулировано или неисправно термореле. |

-Проверьте цепи питающей сети, токи электродвигателя и исправность теплового реле. -Проверьте настройку термореле и отрегулируйте его. |

|

|

-Неисправен электродвигатель. |

-Проверьте электродвигатель, при необходимости обратитесь в сервисную службу производителя. |

|

|

-Температура окружающего воздуха в помещении не соответствует рекомендуемой (ниже +5°С или выше +40°С). |

-Обеспечьте рекомендуемую температуру в помещении (выше +5°С и ниже +40°С). |

|

|

Установка запускается с трудом. |

-Пониженное напряжение или скачки в сети, установка находится под давлением, усилие натяжения ремня выше нормы. |

Проверьте: — натяжение ремня; — питающую сеть; — клапан сброса и его цепи; — обратный клапан. |

|

Высокая рабочая температура масла. |

-Недостаточная вентиляция помещения. |

-Увеличьте вентиляцию внутри помещения. |

|

-Рециркуляция горячего воздуха. |

-Проверьте положение установки. |

|

|

-Загрязнены поверхности радиатора. |

-Очистите радиатор от загрязнения. |

|

|

-Не подходит тип масла (повышенная плотность). Масло отработало свой срок. |

-Замените масло. |

|

|

-Слишком низкий уровень масла. |

-Выполните дозаправку установки маслом (см. рис. 8). |

|

|

-Неисправен термостат. |

-Обратитесь в сервисную службу производителя. |

|

|

-Загрязнен масляный фильтр, воздушный фильтр или фильтр сепаратор. |

-Замените загрязненный фильтр. |

|

|

Установка не переключается в режим «Загрузка» и давление не повышается. |

-Неисправен электромагнитный клапан управления или всасывающий клапан, обрыв трубки цепи управления. |

-Проверьте катушку электроклапана, цепь питания, работу всасывающего клапана. При необходимости обратитесь в сервисную службу. |

|

Установка не переходит в режим «Холостой ход» |

-Неисправен датчик давления или неисправен клапан сброса. |

-Проверьте срабатывание клапана сброса при Рмах. При необходимости обратитесь в сервисную службу производителя. |

|

Установка переходит в режим «Холостой ход» прежде, чем достигнет Рмах., или повторно запускается прежде, чем сбросит давление. |

-Нарушена настройка давления по Рмах. |

-Отрегулируйте настройку датчика давления. |

|

— Отказ датчик давления. |

-Обратитесь в сервисную службу производителя, «прозвонка» датчика запрещена. |

|

|

-Засорен маслоотделяющий фильтр. |

-Замените маслоотделяющий фильтр. |

|

|

Присутствие масла внутри корпуса установки. |

-Утечки в штуцерах, соединениях маслопроводов. |

— Откройте двери включите установку, нагрейте до температуры 95 °С, отключите, сбросьте давление. -Проверьте уплотнения, зажмите штуцеры. |

|

Повышенный расход масла. |

-Засорен фильтр–маслоотделитель. |

-Проверьте эффективность работы фильтра-маслоотделителя через окно визуализатора возврата масла. При необходимости замените фильтр-маслоотделитель. |

|

-Засорен визуализатор возврата масла. |

-Прочистите и промойте визуализатор возврата масла. |

|

|

-Недопустимо высокий уровень масла (перелив масла). Не соответствует тип масла. |

-Слейте или замените масло. |

|

|

Предохранительный клапан маслосборника стравливает воздух с маслом. |

-Предохранительный клапан неисправен. |

-Замените предохранительный клапан. |

|

-Загрязнен фильтр-маслоотде-литель. |

-Замените фильтр-маслоотде-литель. |

|

|

-Превышение давления. |

-Проверьте настройку давления и отрегулируйте его. |

|

|

При работе компрессора прослушивается характерный звук («писк») со стороны электродвигателя |

-Проскальзывание ремня по причине его загрязнения или прослабления. |

-Очистите ремень, отрегулируйте натяжение ремня. |

Примечание: при возникновении аварийной ситуации установка выключается с одновременной сигнализацией «АВАРИЯ». Причина остановки отображается на табло контроллера. Повторный запуск возможен только после ликвидации причины остановки и сброса ошибки нажатием кнопки С на электронном контроллере (см. рис. 4).

12 СВЕДЕНИЯ О СОДЕРЖАНИИ ДРАГОЦЕННЫХ МЕТАЛЛОВ

|

Модель |

ВК60Е |

ВК75Е |

|

Сплав серебра, г |

47,2 |

66,8 |

13 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

12.1. Предприятие-изготовитель гарантирует соответствие установки показателям, указанным в настоящем руководстве, при условии соблюдения потребителем правил эксплуатации, хранения и транспортирования.

12.2. Гарантийный срок эксплуатации 12 месяцев со дня продажи установки, с отметкой в руководстве, но не более 18 месяцев со дня выпуска.

Гарантийные обязательства не распространяются на сменные запасные части, замена которых в период действия гарантии предусмотрена регламентом проведения технического обслуживания.

12.3. При покупке установки требуйте аккуратного и точного заполнения граф раздела 14 и гарантийного свидетельства (Приложение В):

— дата продажи;

— реквизиты Продавца;

— печать (штамп) торгующей организации.

12.4. Покупатель теряет право на гарантийное обслуживание в случаях:

— утери руководства;

— незаполненного полностью раздела 14 настоящего руководства;

— наличия механических и других повреждений вследствие нарушения требований условий эксплуатации, правил транспортирования и хранения.

12.5. По вопросам гарантийного обслуживания, приобретения сменных и запасных частей обращайтесь к дилеру предприятия — изготовителя (Продавцу).

ПРИЛОЖЕНИЕ А

(обязательное)

Руководство пользователя контроллера AirMaster S1

1 Технические характеристики

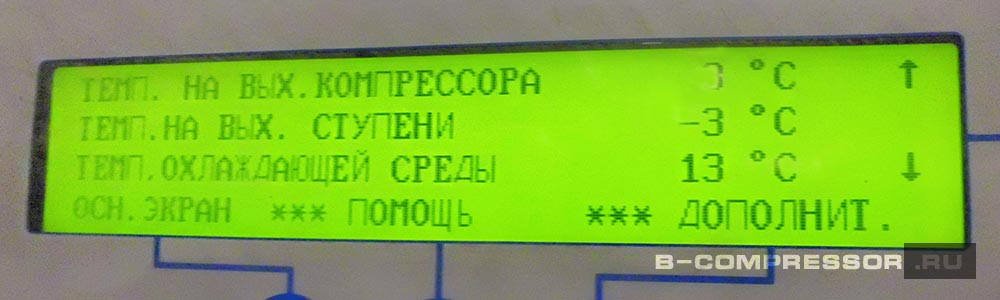

Многофункциональный промышленный электронный блок управления (контроллер AirMaster S1) соответствует стандартам IES и предназначен для управления воздушными винтовыми компрессорами. Контроллер выполнен в корпусе со степенью защиты IP65 для фронтальной панели и IP20 для остальных панелей. Питание контроллера осуществляется от сети(19,2…28,8)VAC частотой (50…60) Hz, максимальный потребляемый ток – 1А. Рабочая температура – (0…+55) ºС при влажности до 90%(без образования конденсата), хранение – при температуре (-25…+75) ºС.

Параметры и режимы работы отображаются на подсвечивающемся жидкокристаллическом дисплее с символьно-цифровой индикацией.

На передней панели также расположены красный и зеленый светодиодные индикаторы. Управление контроллером осуществляется функциональными кнопками: (I) — ПУСК, (0) – СТОП, (//) – СБРОС, (С) – ВЫХОД, (▲) – увеличение (ВВЕРХ), (▼) – уменьшение (ВНИЗ),(8 ) — ВВОД.

Коммутация входных и выходных и выходных сигналов осуществляется через зажимные клемные соединения. На задней панели контроллера расположены разъемы для подключения: X01-источника питания 24 VAC; Х02-два дополнительных релейных выхода; Х03 – четырех релейных выходов коммутирующих переменный ток до 8А активной нагрузки напряженим 250VAC: R1-линейный контактор, R2 – соединение «звезда», R3 – соединение «треугольник», R4 – управление «загрузка – холостой ход».Х04 – восемь цифровых входов для выполнения следующих функций: С1 –аварийная остановка; С2 – реле избыточного давления масляного фильтра; С3 — реле избыточного давления воздушного фильтра; С4 — реле избыточного давления фильтра сепаратора; С5,С6,С7 – дистанционное управление; С8 – перегрузка двигателя. Х05 – трех аналоговых входов для подключения датчика контроля температуры масляно-воздушной смеси на выходе винтового блока в пределах рабочего диапазона (–10…+130)°C (разрешающая способность 1°C, точность ± 1°C) и датчика контроля рабочего давления в пределах диапазона (0…15)Бар (разрешение 0,1 Бар, точность ± 0,1 Бар); Х06 – аналоговый выход – токовый сигнал 4…20 мА, предназначенный для управления частотным преобразователем; Х07, Х08 – два порта подключения RS485.

2 Интерфейс пользователя

2.1 Малая клавиатура

Малая клавиатура контроллера состоит из семи кнопок:

|

Название кнопок |

Функции |

|

|

«I» |

ПУСК |

Вход в состояние ЗАПУСКА |

|

«0» |

СТОП |

Выход из состояния ЗАПУСКА |

|

«//» |

СБРОС |

Сброс и выход из неисправного состояния |

|

«8» |

ВВОД |

Подтверждение выбора или изменения показателей |

|

«▼» |

МИНУС/ВНИЗ |

Прокрутка меню вниз, уменьшение показателей |

|

«▲» |

ПЛЮС/ВВЕРХ |

Прокрутка меню вверх, увеличение показателей |

|

«C» |

ВЫХОД |

Переход на один уровень назад |

Кнопки ПУСКT и СТОП выполняют только функции пуска и останова компрессора.

Нажатием кнопки СБРОС на дисплей выведется код неисправности, если таковая имеется, либо инициируется переход к информативному пункту, при отсутствии активных ошибок в нормальном режиме работы дисплея. При нажатии и удержании кнопки более 2-х секунд в режиме меню дисплей выйдет из режима меню и перейдет в обычный режим работы.

Нажатие кнопки ВВОД блокирует выбранный показатель, препятствуя возвращению, после краткой задержки, к отображению показателей по умолчанию Т1. В состоянии блокировки символ «Ключ» будет мигать. Для снятия блокировки нажмите ВЫХОД.

Нажатие кнопки ВЫХОД приведет к переходу в нормальном рабочем режиме дисплея.

Кнопки ПЛЮС/ВВЕРХ, МИНУС/ВНИЗ, ВВОД и ВЫХОД используются для просмотра меню и корректировки параметров меню.

2.2 Дисплей

Сверху, слева: «Поле индикации» — четырехзначная цифровая индикация, с символами элементов, используется для постоянного отображения давления воздуха в сети в нормальном рабочем режиме или номер страницы меню в режиме программирования.

Сверху, справа: «Поле символа ошибки» — при помощи символов отображаются общие характерные ошибки (неисправности).

Середина: «Информационный экран» — при помощи символов усиливает значение выбранного элемента, ошибки (неисправности).

При помощи символов дает информацию о состоянии — в нормальном рабочем режиме,

Низ: «Поле параметров»:

Определение параметров — двузначный буквенно-цифровой, 14-ти сегментный.

Показатели параметров — четырехзначный цифровой, 7-ми сегментный.

Единицы измерения параметров — трехзначный буквенно-цифровой, 14-ти сегментный.

Рабочие символы дисплея:

— Запущен двигатель компрессора;

— компрессор перешел в режим загрузки;

— функция обратного отсчета таймера (остановка работы по таймеру). При активации этой функции оставшееся время указывается в секундах;

— давление равно или ниже установленного значения давления при загрузке;

— давление равно или выше установленного значения давления при разгрузке;

— давление между установленными значениями давления при загрузке и разгрузке;

— активна функция слива конденсата;

— автоматический перезапуск при отключении энергии;

— дистанционная регулировка давления или нагрузки;

— дистанционный пуск/остановка;

— рабочий режим: выбранный элемент закреплен как временное значение по умолчанию;

— режим программирования: пункт заблокирован (корректировка запрещена)

Символы обозначений неисправностей:

— общая ошибка;

— аварийная остановка; — перегрузка двигателя

— отключение энергии; — необходимость техобслуживания

— превышение температуры масла — необходимость замены воздушного фильтра

3 Описание меню

3.1 Главное меню

При включении питания компрессора, все элементы дисплея и светодиодные индикаторы контроллера включаются на 3 секунды. Затем на дисплее отображается версия программного обеспечения на 3 секунды, после чего контроллер перейдет в обычный рабочий режим. При этом в «поле индикации» будет постоянно указано давление воздуха в магистрали; в исходном положении «поле параметров» в течение 35 секунд покажет пункты Р00, после чего прейдет к отображению температуры. Все доступные в «поле параметров» показания — температуры, давления, счетчики часов работы, могут быть выбраны при помощи кнопок ВВЕРХ и ВНИЗ на любой стадии безошибочной работы компрессора.

3.2 Меню парольных параметров

Доступ к просмотру страниц выше Р00 ограничен паролем. Для просмотра страниц режима меню необходимо одновременно нажать кнопки ВВЕРХ и ВНИЗ, после чего будет выведена строка ввода пароля и первый знак кода начнет мигать. При помощи кнопок ВВЕРХ/ВНИЗ установите цифру пароля и нажмите ВВОД. Начнет мигать следующий знак кода. Аналогично установите следующие 3 знака кода и подтвердите выбор кнопкой ВВОД. Для возврата к предыдущему знаку кода нажмите ВЫХОД. Доступ к различным страницам режима меню зависит от уровня введенного кода. Ввод неверного кода вернет дисплей к отображению страницы Р00. Пароль пользователя –цифры модели компрессора: ВК25 – 0025; ВК180 – 0180, ВК220 — 0220

Пароль потребителя: .

В режиме меню, если ни одна из клавиш не была нажата в течение определенного промежутка времени, дисплей автоматически перейдет в обычный рабочий режим Р00. Длительность данного промежутка времени определяется уровнем доступа:

Уровень доступа – 1 минута, уровень сервиса – 10 минут, уровень производителя – 1 час.

В режиме меню поле индикации будет мигать и показывать номер страницы. Для выбора страницы нажимайте ВВЕХ или ВНИЗ. Для каждой страницы «поле параметров» будет указывать первый пункт из списка. Для просмотра всего списка на данной странице нажмите ВВОД, номер страницы перестанет мигать и замигает название выбранного пункта. Нажмите ВВЕРХ или ВНИЗ, чтобы просмотреть пункты списка выбранной страницы. Для изменения показателя нажмите ВВОД, название пункта перестанет мигать и начнет мигать его показатель. Теперь показатель может быть изменен нажатием кнопок ВВЕРХ или ВНИЗ. Для ввода измененного показателя или опции в память нажмите ВВОД; если изменение показателей не требуется, для сохранения первоначальных установок нажмите ВЫХОД.

Для возвращения на 1 шаг при просмотре меню в режиме меню нажмите ВЫХОД. Нажатие ВЫХОД повторно, если мигает номер страницы, контроллер переведет дисплей в обычный рабочий режим, Р00.

Нажмите и удерживайте кнопку СБРОС в течение 2-х секунд для того, чтобы незамедлительно выйти из режима меню и перейти в обычный рабочий режим. Любое изменение показателя или опции, если оно не было введено в память устройства, будет игнорировано, и сохранятся первоначальные установки.

Мигающий значок — «Ключ» рядом с любым пунктом указывает на то, что данный пункт закреплен и не может быть изменен. Такая ситуация возникнет, если данный пункт предназначен только для просмотра (не регулируется) или в тех случаях, когда изменение невозможно по причине того, что компрессор находится в состоянии НАЧАТОГО ДЕЙСТВИЯ.

3.3 Структура меню

3.3.1 P00 Меню пользователя

В Меню Пользователя выводятся нормальные операционные показатели и информативные табло. Это установка работы дисплея по умолчанию и для его просмотра коды доступа не требуются.

|

Параметр |

Диапазон |

Индикация |

|

C> |

Индикация времени |

— |

С> 13:00 |

|

Td |

Температура воздушно — масляной смеси, °С |

— |

Td 55ºC |

|

Pd |

Давление воздуха, бар |

— |

Pd 4,5 bar |

|

H1 |

Время работы, час |

0…99999 |

H1 1430 |

|

H2 |

Время работы под нагрузкой, час |

0…99999 |

H2 1270 |

|

H3 |

Замена воздушного фильтра, час |

-9999…9999 |

H3 1570 |

|

H4 |

Замена масляного фильтра, час |

100…3000 |

H4 3570 |

|

H5 |

Замена фильтра-сепаратора, час |

100…10000 |

H5 3570 |

|

H6 |

Замена масла, час |

100…10000 |

H6 3570 |

|

H7 |

Контроль компрессора, час |

100…3000 |

H7 0030 |

3.3.1 P01 Меню работы

Содержит общие рабочие параметры, которые могут быть изменены пользователем.

|

Параметр |

Шаг |

Диапазон |

Индикация |

|

Pu |

Давление останова, бар |

0.1 |

PL+0,2…14,0 |

Pu 8.0 bar |

|

PL |

Давление пуска, бар |

0.1 |

5,0…Pu |

PL 6.0 bar |

|

P> |

Единицы измерения давления |

1 |

0…2 |

P>0 0=bar/1=psi/2=kPa |

|

T |

Единицы измерения температуры |

1 |

0…1 |

T>0 0=°С 1=°F |

3.3.2 P02 Меню журнала ошибок

Содержит последние 15 неисправностей в хронологическом порядке. Самая последняя по времени неисправность будет пунктом 1 списка. Каждый пункт состоит из двух частей: код ошибки и час работы, когда ошибка возникла. Дисплей будет переменно показывать обе составляющие. Пункты предназначены только для просмотра. Пример:

01… Er: 0010 E <> 12345

Данное показание дисплея говорит о том, что последняя зарегистрированная ошибка – аварийная остановка с отключением в 12345 час работы.

4. Сообщение о неисправности

1. Сообщения о неисправностях, в результате которых компрессор немедленно выключается

|

Код ошибки |

Причина |

Метод устранения |

|

Ошибки цифрового входа |

||

|

Er: 0010 E |

Нажата кнопка аварийной остановки. |

Отжать кнопку аварийной остановки |

|

Er: 0020 E |

Перегрев вентилятора. |

Проверить вентилятор. |

|

Er: 0040 E |

Неверная фазировка. Отсутствие фазы. |

Проверить наличие фаз. Проверить исправность силовых предохранителей. Произвести фазировку. |

|

Код ошибки |

Причина |

Метод устранения |

|

Er: 0080 E |

Перегрузка двигателя. Сработала тепловая защита электродвигателя компрессора. |

Проверить: исправность электродвигателя, установку термореле, натяжение ремней, температуру воздуха в отсеке электроаппаратуры. |

|

Ошибки аналогового входа |

||

|

Er: 0115 E |

Отказ датчика давления воздуха. |

Проверить подсоединение, в случае необходимости заменить |

|

Er: 0119 E |

Высокое давление воздуха |

|

|

Er: 0125 E |

Отказ датчика температуры масляно-воздушной смеси. |

Проверить подсоединение, в случае необходимости заменить |

|

Er: 0129 E |

Высокая температура масляно-воздушной смеси. |

Проверить уровень масла, фильтры, работу термостата, загрязненность радиатора. |

|

Ошибки специальных функций |

||

|

Er: 0821 E |

Низкое сопротивление, короткое замыкание или короткое замыкание на землю присутствует на аналоговом или цифровом входе. |

Проверить подсоединение, в случае необходимости заменить |

2. Сигналы, запрещающие работу компрессора

|

Код ошибки |

Причина |

Метод устранения |

|

Er: 3123 R |

Низкая температура масла. |

Необходим подогрев окружающего воздуха |

3. Сигналы оповещения о неисправности или необходимости сервисного обслуживания, не влекущие за собой отключение компрессора

|

Код ошибки |

Причина |

|

Er: 2030 А |

Замкнут контакт реле давления воздушного фильтра (вход С3). |

|

Er: 2118 А |

Высокий уровень давления воздуха. |

|

Er: 2128 А |

Высокая температура масла. |

|

Er: 2816 А |

Сбой питания, когда компрессор находился в режиме запуска. |

|

Er: 4801 А |

Истекло время до замены воздушного фильтра – замените фильтр |

|

Er: 4802 А |

Истекло время до замены масляного фильтра – замените фильтр |

|

Er: 4803 А |

Истекло время до замены фильтра-сепаратора – замените фильтр |

|

Er: 4804 А |

Истекло время до замены масла – замените масло |

|

Er: 4805 А |

Истекло время проведения техобслуживания – проведите ТО |

Для гарантийного ремонта предъявите:

1. Гарантийный талон.

2. Документы, подтверждающие покупку.

3. Копию раздела 14 руководства по эксплуатации.

4. Укажите наработку, процент нагрузки, характер неисправности и обстоятельства отказа.

При отсутствии одного из указанных документов Вам может быть отказано в гарантийном ремонте.

1. При отсутствии полностью заполненного гарантийного талона или его утере;

2. При наличии механических и других повреждений, вследствие нарушения требований условий эксплуатации, правил транспортирования и хранения;

3. Изменение конструкции или внутреннего устройства установки потребителем;

4. При нарушении сохранности заводских гарантийных пломб на устройствах оборудования и несанкционированного доступа к настройкам (регулировкам);

5. Применения запасных частей и материалов, не предусмотренных эксплуатационной документацией;

6. При нарушении режимов работы, установленных эксплуатационной документацией (руководство по эксплуатации и др.).

1. На расходные материалы, замена которых в период действия гарантии, предусмотрена регламентом проведения технического обслуживания (фильтрующие элементы и материалы, масло и др.);

2. На изделия, вышедшие из строя по причине форс – мажорных обстоятельств (авария, стихийные бедствия и др.).

1. Профилактику и чистку изделия, а также выезд к месту установки изделия с целью его подключения, настройки, ремонта или консультации. Данные работы производятся по отдельному договору.

2. Транспортные расходы не входят в объем гарантийного обслуживания.

Компрессор ДЭН-34Ш сервисное опслуживание

Небльшая проблема с компресором ДЭН 34 Ш. Начила мегать красная лампочка требование сервисного обслуживание ошибка 4804. Но компресор работает нормально без перебоев. Провели небольшой ремонт замена масла фильтров итд. Компресор запущен по новой но также всё осталось мегает красная лампочка и выдаёт ошибку 4804. В меню сброс таймера часов сервисного опслуживание ненашли. Подскажите как убрать эту ошибку и чтоб лампочка немигала .

- Сообщений: 4

- Зарегистрирован: 11 ноя 2013, 20:36

Re: Компрессор ДЭН-34Ш сервисное опслуживание

mehanik » 11 ноя 2013, 20:54

Какой контроллер стоит?

- Специалист

- Сообщений: 410

- Зарегистрирован: 07 фев 2010, 17:11

Re: Компрессор ДЭН-34Ш сервисное опслуживание

DENIKA » 11 ноя 2013, 21:00

Я даже незнаю непосмотрел

- Сообщений: 4

- Зарегистрирован: 11 ноя 2013, 20:36

Re: Компрессор ДЭН-34Ш сервисное опслуживание

Anton » 11 ноя 2013, 21:07

Это стандартный ДЭН?

Знаю есть 30, есть 32, а потом сразу 37… из стандартной линейки ЧКЗ…

-

- Специалист

- Сообщений: 189

- Зарегистрирован: 08 апр 2010, 10:43

Re: Компрессор ДЭН-34Ш сервисное опслуживание

DENIKA » 11 ноя 2013, 21:14

Копия 37 вточ вточ даже конструкция два брата можно сказать так таже параметры теже что 37 что 34 одинаковы

- Вложения

-

- ДЭН 37 Ш

- den_37sh.jpg (10.2 KiB) Просмотров: 5576

- Сообщений: 4

- Зарегистрирован: 11 ноя 2013, 20:36

Re: Компрессор ДЭН-34Ш сервисное опслуживание

Alexey » 11 ноя 2013, 21:18

Если компрессор мегает, то пора идти учить рузский. Мегать перестанет, и начнёт мигать.

Прошу прощения за оффтоп, ну два раза — вытекли глаза просто.

-

- Представитель Ingersoll Rand

- Сообщений: 355

- Зарегистрирован: 05 июл 2010, 12:17

- Откуда: Ростов на Дону

- Откуда (город): Ростов на Дону

-

- Сайт

Re: Компрессор ДЭН-34Ш сервисное опслуживание

DENIKA » 11 ноя 2013, 21:30

мне на данный момент несмешно и русский обсуждать сдеся неинтересно есть для таких тем другие места.

Я вот и спрашиваю как убрать ошибку ERROR 4804 с мигающией лампочкой еслиб знал неспрашивал унас уже человек 10 пыталось всё меню перековеркали некто несмог ))))

- Сообщений: 4

- Зарегистрирован: 11 ноя 2013, 20:36

Re: Компрессор ДЭН-34Ш сервисное опслуживание

Alexey » 11 ноя 2013, 21:36

Попробуйте позвонить представителям, или, лучше на завод. У них там, насколько мне известно, весьма грамотный и лояльный саппорт. Было дело — прозванивал по смежным вопросам — отвечали квалифицированно.

-

- Представитель Ingersoll Rand

- Сообщений: 355

- Зарегистрирован: 05 июл 2010, 12:17

- Откуда: Ростов на Дону

- Откуда (город): Ростов на Дону

-

- Сайт

Re: Компрессор ДЭН-34Ш сервисное опслуживание

Anton » 11 ноя 2013, 21:41

Вообще, эта ошибка:

А:4804 означает, что «сервисный интервал счётчика часов дошел до нуля».

Вам нужно пролистать режимы «ожидание», «холостого хода» и «загрузки», дальше он покажет общее воемя наработки, время работы в режиме загрузки и последнее число — время работы до проведения ТО — вот его нужно назначить заново.

-

- Специалист

- Сообщений: 189

- Зарегистрирован: 08 апр 2010, 10:43

Re: Компрессор ДЭН-34Ш сервисное опслуживание

Anton » 11 ноя 2013, 21:42

mehanik писал(а):Какой контроллер стоит?

Air Master скорее всего.

-

- Специалист

- Сообщений: 189

- Зарегистрирован: 08 апр 2010, 10:43

Вернуться в Организация планового технического (ТО) и ремонтного обслуживания компрессорной техники

Перейти:

Кто сейчас на форуме:

Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 0

В нашем сервисном центре мы осуществляем ремонт таких марок компрессоров, как: Бежецкий завод «Автоспецоборудование», Remeza,

Atlas Copco, ABAC, ATMOS, AIRMAN, Chicago Pneumatic, FINI, FIAC, KRAFTMANN

Узнать стоимость ремонта: + 7 495 107 02 64

Коды аварийных ситуаций, приводящих к останову установки:

- Er:0010E — аварийный останов (нажата кнопка аварийного останова);

- Er:0040E — сигнал аварии частотного преобразователя.

- Er:0115E — неисправен датчик давления, обрыв провода, нарушение контакта;

- Er:0119E — превышение максимального давления;

- Er:0125E — неисправен датчик температуры, обрыв провода, нарушение контакта;

- Er:0129E — превышение максимальной температуры;

- Er:0821E — короткое замыкание, замыкание на корпус на аналоговом или цифровом входе.

Коды аварийных сообщений, предупреждающих о возможности возникновения аварии:

- Er:2118А — предварительное предупреждение о превышении максимального давления;

- Er:2128А — предварительное предупреждение о превышении максимальной температуры;

- Er:2816А — сбой питания установки в рабочем режиме;

- Er:4804А — требуется техническое обслуживание (время до технического обслуживания истекло, требуется замена масла, масляного фильтра, сменного элемента маслоотделителя, воздушного фильтра);

Код аварийного сообщения запрещающий включение установки:

- Er:3123R — низкая температура в рабочем помещении

Аварийные сообщения:

Аварийные сообщения, при которых не происходит экстренный останов двигателя:

- А:2118 — превышение максимального рабочего давления;

- А:2128 — превышение максимальной температуры масла;

- А:2816 — сбой в подаче электроэнергии

- А:4804 — требуется сервисное обслуживание (время установленное до проведения сервисного обслуживания истекло).

Код аварийного сообщения, запрещающий включение установки:

- А:3423 — низкая температура в рабочем помещении

Аварийные сигналы, при которых происходит экстренная остановка:

- Е:0010 — нажата кнопка «Аварийный стоп»;

- Е:0020 — сработало реле тепловое токовое электродвигателя;

- Е:0040 — неверное чередование фаз, перекос фаз более допустимого значения, обрыв фазы;

- Е:0115 — неисправность датчика давления, обрыв провода, плохой контакт;

- Е:0119 — аварийное рабочее давление;

- Е:0125 — неисправность датчика температуры, обрыв провода, плохой контакт;

- Е:0129 — аварийная температура масла.

Современный винтовой воздушный компрессор способен обеспечить бесперебойную работу на вашем производстве. Даже этот агрегат из за перегрева масла или превышения температуры способен выйти из строя.

Винтовая пара компрессора может заклинить, при снижении плотности масла, при превышении температуры рабочего режима. В процессе длительной работы, в условиях повышенной температуры образуется нагар и копоть, что станет причиной преждевременного растрескивания рукавов, уплотнителей и манжет, находящихся под давлением. Диагностика и ремонт в таком случае, становится неизбежен.

Если вы увидели сигнализирующее световое предупреждение на блоке управления, а сам компрессор был остановлен системой защиты по причине повышения температурного баланса масла, то осуществлять ручной старт без проведения дополнительных мероприятий – нельзя!

Коды ошибок контролера при перегреве компрессора

| Контролер |

Код ошибки |

Описание |

Способ устранения ошибки |

| MC2 | Compression temp. high | Высокая температура компрессии | |

| AirMaster P1 | А:2128 | Высокая температура, сигнал тревоги при превышении установленного предела | Проверьте чистоту радиатора, работу вентиляции, температуру окружающего воздуха, проведите ТО |

| AirMaster P1 | Е:0129 | Температура масляно –воздушной смеси выше 100ºС | |

| AirMaster S1 | Er:0129Е | Высокая температура масляно –воздушной смеси | |

| AirMaster S1 | Er:0128A | Er:2128A | Высокая температура масла | |

| AirMaster S1 | Er: 3123 R | Низкая температура масла | Необходим подогрев окружающего воздуха |

| AirMaster Q1 | Е:0129 | Высокая температура масляно –воздушной смеси | |

| AirMaster Q1 | A:0129 | Высокая температура масла | |

| AirControl 1 | Символ инструмент [15] | Перегрев компрессора | |

| AirControl 1 | Символ треугольник [2] | Высокая температура компрессора |

Коды ошибок контролеров АСО Бежецк:

- Er:0010E — нажата кнопка аварийного остановки

- Er:0040E — авария частотного преобразователя

- Er:0115E — неисправен датчик давления, обрыв провода, нарушение контакта

- Er:0119E — превышение максимального давления

- Er:0125E — неисправен датчик температуры, обрыв провода, нарушение контакта

- Er:0129E — превышение максимальной температуры

- Er:0821E — короткое замыкание, замыкание на корпус на аналоговом или цифровом входе

Предупреждения, которые показывают отклонения от штатных значений, которые могут привести к поломке

- Er:2118А — превышение максимального давления

- Er:2128А — превышение максимальной температуры

- Er:2816А — сбой питания

- Er:4804А — требуется техническое обслуживание, наработка достигла уровня, когда необходимо провести ТО

Код ошибки, запрещающей запуск

- Er:3123R — низкая температура окружающего воздуха

Коды аварий, при которых контроллер останавливает компрессор

- А:2118 — превышение максимального рабочего давления;

- А:2128 — превышение максимальной температуры масла;

- А:2816 — сбой в подаче электроэнергии

- А:4804 — требуется сервисное обслуживание (время установленное до проведения сервисного обслуживания истекло)

- Е:0010 — нажата кнопка «Аварийный стоп»;

- Е:0020 — сработало реле тепловое токовое электродвигателя;

- Е:0040 — неверное чередование фаз, перекос фаз более допустимого значения, обрыв фазы;

- Е:0115 — неисправность датчика давления, обрыв провода, плохой контакт;

- Е:0119 — аварийное рабочее давление;

- Е:0125 — неисправность датчика температуры, обрыв провода, плохой контакт;

- Е:0129 — аварийная температура масла.

|

Греется компрессор? |

Задать вопрос |

Защита от перегрева.

Все современные модели компрессорных станций оснащены специальной системой контроля и защиты, которая состоит из реле и датчиков.

Именно эти элементы могут быстро остановить работу оборудования или сменить эксплуатационный режим для исключения возникновения аварийных ситуаций. Если блок управления подает световые и звуковые сигналы, а работа самой станции была приостановлена системой защиты из-за превышения допустимой рабочей температуры масла в винтовом компрессоре, то запускать устройство вручную без диагностики и обслуживания запрещено.

Признаки и причины перегрева винтового компрессора.

Из причин возникновения данной проблемы можно отметить:

- Перегрев электрического или топливного двигателя;

- Проблемы с системой нагнетания;

- Недостаток смазочных материалов в рабочей камере;

- Утечка хладагентов из охлаждающей системы;

- Температура атмосферного воздуха превышает 30°С;

- Неконденсируемая фаза в хладагенте;

- Низкая проходимость ТРВ переохладителя экономайзера.

Признаки:

- Большое количество копоти на внутренних механизмах и потемнение масла;

- Повреждения подшипников и быстрый износ;

- Увеличение осевых люфтов винтовой пары;

- Видимые повреждения рабочих компонентов компрессора;

- Повышенная кислотность смазки;

- Запах гари.

ЧТО НУЖНО ПРОВЕРИТЬ ПРИ ПЕРЕГРЕВЕ ВИНТОВОГО КОМПРЕССОРА:

- Первым делом, необходимо проверить уровень масла в системе. При обнаружении дефицита, смазочной жидкости, необходимо выполнить доливку.

Важно! Марка добавляемого масла должна совпадать с той, которая уже находится (находилась) в компрессоре;

- Произведите очистку воздушного фильтра или его полную замену;

- Проинспектируйте состояние масляного радиатора, оцените его чистоту. При необходимости проведите очистные мероприятия;

- Убедитесь, что в помещении, где располагается компрессорное оборудование, организован беспрепятственный приток свежего воздуха.

Перегрев может возникать в результате отказа термостата — в таком случае масло циркулирует только по «малому кругу», что не способно обеспечить достаточную степень охлаждения. Еще один вариант — износ винтовой пары. В таком случае винты начинают тереться друг о друга или же контактировать с другими деталями компрессора, что также вызывает перегрев устройства. Причиной может стать поломка релейной защиты, утечка из системы хладагента, выход из строя всасывающего клапана или клапана минимального давления и многие другие неисправности.

Если после выполнения самостоятельных операций, температурный режим внутри винтового компрессора имеет тенденцию к росту – это уже серьезный повод задуматься и обратиться к специалистам. Специалист должен уметь выполнять диагностику и ремонт компрессорного оборудования, иметь соответствующую сертификацию.

Продажа компрессоров в настоящее время осуществляется очень хорошо, но это не повод, чтобы сразу отказываться от проблемного оборудования и тратить деньги на приобретение нового агрегата.

Выяснить причины сбоев в работе сложной техники очень важно, поэтому доверить эту работу можно только той сервисной организации, которая поставит точный диагноз. Вполне возможно, что в системе вашего компрессора вышел из строя всасывающий клапан или клапан минимального давления. Вполне возможно, что причиной поломки мог стать термостат или получил повреждение винтовой блок.

За диагностикой и последующим ремонтом, Вы, можете обратиться к сервисным специалистам, компании DILEKS, которые имеют многолетний опыт и с диагностикой компрессоров, и с последующим ремонтом.

Не нашли ответ на свой вопрос?

Свяжитесь с нашим сервисным специалистом для консультации

8 (800)333-23-68

О чем речь? Компрессор – это техника для перекачивания воздуха в сжатом виде с повышенной мощностью. Существует несколько видов этого оборудования, но принцип действия в целом схож. Основа конструкции – это корпус, внутри которого расположены прочие элементы. Он имеет полости, куда через входное отверстие нагнетается воздух или газ.

На что обратить внимание? Все современные модели компрессорных станций оснащены специальной системой контроля и защиты, которая состоит из реле и датчиков. Именно эти элементы могут быстро остановить работу оборудования или сменить эксплуатационный режим для исключения аварийных ситуаций. Идентифицировать поломку позволяют выдаваемые контроллером коды, связанные с ошибками компрессора.

В этой статье:

- Виды компрессоров

- Неисправности винтовых компрессоров

- Коды ошибок винтовых компрессоров

- Ошибки, связанные с компрессором

- Признаки и причины перегрева винтового компрессора

- Защита от перегрева

- Компрессор останавливается и не работает

- Компрессор перегружается

- Компрессорное масло расходуется слишком быстро

- Профилактика неисправностей

Виды компрессоров

Существует несколько разновидностей компрессоров, отличающихся своим устройством – соответственно, и поломки тоже могут быть разные.

- Поршневые устройства – у них главным элементом является рабочая камера, объем которой меняется благодаря движению поршней. Именно выход из строя деталей поршневой группы наиболее характерен для данных компрессоров. Признаками появления механической неисправности являются стук, заедание движущихся элементов, повышенный нагрев, а также резкое увеличение расхода смазки.