систем измерительных “Струна+”

1. Для изготовления датчиков (ППП), Заказчик предоставляет

следующую информацию о каждом резервуаре:

а) наличие датчика плотности в ППП и его тип

в) расстояние от днища резервуара

до крышки горловины Н2 (рис. 1),

г) расстояние от крышки горловины

до крышки приямка или крыши навеса контейнерных АЗС, АГЗС, H3 (рис.1),

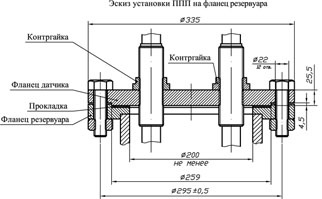

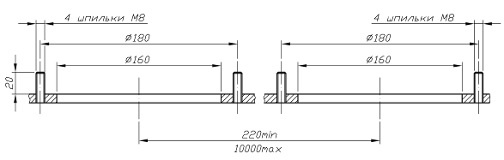

д) расстояние между фланцами, при варианте ППП на двух фланцах

е) тип топлива

Рис. 1

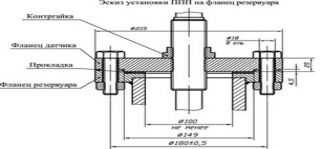

2. Датчики ППП поставляются с крепежным фланцем, обеспечивающим

герметичность и вертикальность установки его в резервуаре. Заказчиком производится доработка

резервуаров нефтепродуктов на АЗС под установочные размеры фланца ППП (рис. 2).

Установочные размеры фланцев ППП для сжиженного газа и нефтебаз высылаются по запросу.

20

Рис.2

3. Заказчиком прокладываются в трубах кабели марки МКЭШ 5х0,35

ГОСТ 10348-80 от каждого резервуара до операторской. Свободные

концы кабеля в приямках должны быть защищены бронерукавом.

4. Внешние оповещатели (свето-звуковые), исполнительные механизмы, а

также кабели от них до устройства БУ2 системы, устанавливает

Заказчик.

5. Система вводится в эксплуатацию в соответствии с

“Инструкцией по монтажу” и “Руководством по эксплуатации” системы, как специалистами Исполнителя, так и представителями Заказчика, прошедшими обучение.

6. Гарантийный срок работы уровнемера составляет 1,5 года с момента

ввода в эксплуатацию, но не позднее 3-х месяцев со дня приёмки ОТК.

СИСТЕМЫ ИЗМЕРИТЕЛЬНЫЕ «СТРУНА+»

Системы измерительные “Струна+” (далее Системы), предназначены для измерения уровня, температуры, плотности, давления, загазованности парами (бензин, метан, СУГ), объёма, массы светлых нефтепродуктов и сжиженного газа (включая паровую фазу) в одностенных и двустенных резервуарах, повышения уровня пожарной и экологической безопасности, автоматизации процессов учета нефтепродуктов на АЗС, АГЗС, нефтебазах. Системы могут применяться на предприятиях пищевой и химической промышленности.

Системы зарегистрированы как тип средств измерений (свидетельство об утверждении типа RU.C.34.004.A № 57054, срок действия до 07 октября 2019г.), регистрационный

№ 58711-14.

Входящие в систему, датчики загазованности ДЗО зарегистрированы как тип средств измерений (свидетельство об утверждении типа RU.C.31.004.A №55999, срок действия до 02 июля 2019г.), регистрационный №57765-14.

Системы и датчики ДЗО соответствуют требованиям Технического регламента

Таможенного союза ТР ТС 012/2011, сертификат соответствия

№ ТС RU C-RU.ГБ05.В.002260, срок действия до 01 ноября 2018г.

Системы и датчики изготавливаются на производственной базе с системой

менеджмента качества по ГОСТ ISO 9001-2011 (ISO 9001:2008). Регистрационный № РОСС

RU.ИС86.К00058. Срок действия до 28 июля 2017г.

В состав системы входят методики выполнения измерений массы нефтепродуктов и СУГ

(включая паровую фазу) и программное обеспечение, реализующее указанные методики.

Устройства измерения уровня, плотности и загазованности защищены

несколькими патентами РФ.

Системы измерительные “Струна+” обеспечивают:

- Автоматизацию измерений параметров светлых нефтепродуктов и сжиженных углеводородных газов (СУГ) с учётом массы паровой фазы при приеме, отпуске, хранении и оперативном контроле на АЗС, АГЗС и нефтебазах.

- Высокоточное дистанционное измерение уровня, температуры, плотности, давления, объема и массы светлых нефтепродуктов и СУГ (с учётом массы паровой фазы) в одностенных и двустенных резервуарах, пищевых и агрессивных жидкостей.

- Широкое использование в комплексных системах учета, хранения и отпуска нефтепродуктов.

- Использование в системах градуировки резервуаров.

- Автоматический контроль герметичности резервуаров.

- Контроль перелива топлива.

- Сигнализация наличия (2 уровня) или непрерывное измерение

уровня подтоварной воды.

- Самоконтроль и метрологическая поверка без демонтажа оборудования.

- Отображение результатов измерений и вычислений параметров на автономном индикаторе

или вывод информации в систему пользователя по стандартным интерфейсам RS-485, USB,

через радиомодем, поддержка стандартных протоколов ОРС, TCP/IP.

- Измерение объёма и массы нефтепродуктов и СУГ (с учётом массы паровой фазы) в резервуарах АЗС и нефтебаз с нормированной точностью.

- Контроль содержания горючих газов и паров на АЗС, АГЗС и нефтебазах

- Взрывозащиту “Искробезопасная электрическая цепь”.

- Межповерочный интервал 4 года.

Технические характеристики системы “Струна+”

Диапазоны измерений уровня, мм:

— ППП без плотномера и с погружным плотномером для АЗС, АГЗС, АПЖ от 120 до 4000

— ППП с поверхностным плотномером для АЗС от 200 до 4000

— ППП для нефтебаз (НБ) с погружными плотномерами от 150 до 18000

— ППП для градуировки резервуаров (ГР) от 10 до 4000 (9000)

— ДУТ для расширительного бачка резервуара от 50 до 400

Пределы допускаемой абсолютной погрешности измерения уровня, мм:

— ППП в диапазоне до 4 метров и для ГР до 9000 ±1

— ППП в диапазоне свыше 4 метров (для НБ), мм ±2

— ДУТ ±5

Порог чувствительности ППП, мм

±0,2

Температурный диапазон эксплуатации датчиков, ºС

от -40 до +55

Пределы допускаемой абсолютной погрешности измерений

Температуры, ºС ±0,5

Диапазоны измерений плотности погружным плотномером, кг/м3:

— 1 диапазон (сжиженный газ) от 499 до 599

— 2 диапазон (АИ-80, АИ-92, АИ-95, АИ-98) от 679 до 803

— 3 диапазон (керосин и ДТ) от 760 до 880

— 4 другие диапазоны по заказу (ширина диапазона не более 150) от 450 до 1500

Пределы допускаемой абсолютной погрешности измерений

плотности, кг/м3:

— с поверхностным плотномером ±1,5

— с погружным плотномером ±0,5

Пределы допускаемой относительной погрешности измерений, %:

— объёма ±0,4

— массы нефтепродукта и СУГ до 120т ±0,65

— массы нефтепродукта и СУГ от 120т и более ±0,5

Сигнализация наличия подтоварной воды для АЗС, мм:

— 1 порог «предупреждение» 25

— 2 порог «авария» 80

Диапазон измерений уровня подтоварной воды (для НБ), мм от 80 до 300

Пределы допускаемой абсолютной погрешности

измерений уровня воды (для НБ), мм: ±2

Диапазоны измерения объёмной доли:

— паров бензина и СУГ, %НКПР от 0 до 60

— метана, % об. доля от 0 до 2,5

Диапазоны измерений избыточного давления, МПа:

— для АГЗС, трубопроводов от 0 до 1,6

— для межстенного пространства резервуаров АЗС от 0 до 0,25

Пределы приведенной погрешности измерений давления, %

±0,7

Длина кабеля от резервуара до операторской, не более, м

1200

Ток нагрузки каналов управления, А:

— силовые цепи (оптосимистор) 220В, 50Гц 0,1… 0,5

— маломощные цепи (твердотельное реле) 220В, 50Гц 0,01… 0,1

— цепи DC 40В и АС 27В, 50Гц (твердотельное реле) до 0,5

Состав систем измерительных “Струна+”

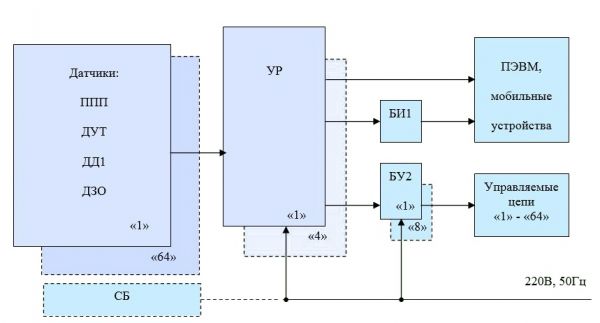

Структурная схема подключения системы показана на следующем рисунке. На ней представлена система в

максимальной комплектации, т.е. с возможностью подключения до 64-х каналов параметров измерения и до 64

точек управления. Система состоит из первичных преобразователей ППП, датчиков уровня и температуры ДУТ,

давления ДД1, загазованности ДЗО и устройств распределительных УР, блоков управления и средств отображения.

от БИЗ УР3

УР 4

БР/1

БР/4

БП 1

ППП, ДУТ, 52

Группы ДД1, ДЗО

ППП, ДУТ, 49

Группы ДД1, ДЗО

ППП, ДУТ, 64

Группы ДД1, ДЗО

ППП, ДУТ, 61

Группы ДД1, ДЗО

БИЗ

1

1

4

8

БУ2 /8

1

БУ2 /1

к БУ2/2

от БУ2/7

61

4

64

Первичные преобразователи параметров ППП, датчики давления ДД1, уровня и температуры

ДУТ, загазованности оптические ДЗО – это источники измерительной информации. Они являются

законченными устройствами по преобразованию промежуточных электрических значений параметров

в соответствующие единицы физических величин, а также по хранению текущих значений параметров

и выдаче этих значений потребителям по запросу.

Первичные преобразователи параметров (ППП) имеют несколько вариантов исполнения

в зависимости от продукта в резервуаре и параметров измерения. Выпускаются ППП для измерения

для градуировки резервуаров до 4 и 9 м. С точки зрения измерения параметров, ППП для любых

вариантов предназначены для измерения уровня, температуры в 3-х точках, а также уровня воды для

нефтепродуктов. Измерение уровня воды в ППП для СУГ, АПЖ и метрологических ППП отсутствуют.

Все ППП, кроме метрологических, имеют варианты исполнения с измерением плотности.

Датчики уровня и температуры (ДУТ) – это дискретно-непрерывные измерители уровня с

дискретностью 5 мм и предназначены для работы в расширительных бачках двустенных резервуаров.

Подключаются непосредственно к ППП (через отдельный вход, по одному на ППП).

Датчики давления ДД1 выпускаются в двух диапазонах: для работы в трубопроводах и в

резервуарах — 1,6 мПа и для работы в межстенном пространстве двустенных резервуаров — 0,25 мПа.

Датчики ДД1 подключаются непосредственно к ППП (через отдельный вход, по одному на ППП)

или группа ДД1 до 5 штук подключаются каждый к своей клеммной коробке КК1 и уже вся группа на

отдельный вход БР.

Уникальными по своим характеристикам являются датчики загазованности ДЗО. Защита датчиков

выполнена по схеме “искробезопасная электрическая цепь”, что определяет их малые размеры, срок

службы 10 лет независимо от концентрации газов, позволяют производить замену, калибровку и

поверку без демонтажа кабельных соединений, а также, наличие магнитного ключа упрощают смену

режима работы в системе. Датчики ДЗО подключаются к системе только группами до пяти датчиков в

группе через свой КИ и уже вся группа на отдельный вход БР.

Поэтому, как для датчиков ДД1 так и для датчиков ДЗО при групповом подключении необходимо

резервировать дополнительные входы в системе.

Сбор и маршрутизацию информации в системе выполняется устройством распределительным УР,

которое осуществляет прием информации от 16-ти ППП, ДУТ или групп ДД1 и ДЗО. А также выдачу

информации по проводным или беспроводным каналам связи. БР – блок распределительный,

осуществляет запрос информации, приём и выдачу её в каналы связи. В одно устройство УР может

входить до 4-х блоков БР. БИЗ – блок изолятора, служит для группирования нескольких (до 4-х)

устройств УР, при этом общее число подключаемых источников информации увеличится до 64, а

также подключения блоков индикации БИ 1 и управления БУ 2. БРМ 1 – блок радиомодема, который

предназначен для организации проводного или беспроводного каналов связи. Конструктивно

устройство УР выполняется в двух вариантах исполнения: уличное – для расположения вблизи

взрывоопасных зон на открытых площадках в специальных шкафах со степенью защиты IP54 без

обогрева и комнатное – в шкафу со степенью защиты IP20. Все блоки, входящие в состав устройства

УР выполнены по модульному принципу.

Блок индикации БИ1 предназначен для оперативного отображения всей информации по различным

параметрам, а также оперативного внесения изменений в конфигурацию системы, задания исходных

данных и других целей. Блок БИ1 может использоваться стационарно, находясь в помещении, или как

переносной блок для контроля работоспособности системы с устройством УР, установленного вне

помещения. Подключение блока БИ1 осуществляется по интерфейсу CAN и CAN-T, причем если

он подключается по шине CAN, то требуется дополнительный блок питания, если же через CAN-T

(телефонный), то не требуется. При стационарном использовании блока БИ1 от него информация

поступает к ПЭВМ через стандартные интерфейсы USB и RS-485. При использовании RS-485 на

расстояния до 1200м, со стороны ПЭВМ должны использоваться конверторы интерфейсов RS-485/USB

(БСИ2). Комплект поставки блока БИ1: Блок БИ1, блок БП2, кабель входной кабель CAN-T длиной

20 м и выходной кабель c USB длиной 5 м. Если расстояние от БИ1 до ПЭВМ более 5м, то необходимо

дополнительно заказывать кабель до БСИ2 и блок БСИ2.

Блок управления БУ2 предназначен для выдачи управляющих воздействий на исполнительные

устройства (сигнализаторы, магнитные пускатели, реле и так далее) в зависимости от наступления

каких либо событий, связанных с параметрами, например, достижения верхнего или нижнего

предельных значений уровня или предельной концентрации паров. Один блок БУ2 рассчитан на выдачу

управляющих воздействий по восьми независимым каналам. Каждый канал может осуществлять

замыкание через оптосемисторную пару (для 220в) или твёрдотельное реле (для 27в). Выбор и

установка каналов производится на этапе заказа оборудования. И

220В 5

0Гц

нформацию блок БУ2 получает от

блока БИЗ устройства УР. Блоки БУ2 позволяют группирование до восьми блоков, таким образом,

в одной системе можно иметь до 64 каналов управления. В зависимости от расположения объектов

управления блоки БУ2, также, как и устройство УР, могут быть выполнены в шкафах уличного

исполнения или для помещений.

Системы измерительные СТРУНА+ предназначены для измерения уровня, температуры, плотности, давления, вычисления объёма, массы светлых нефтепродуктов и сжиженного газа (СУГ) в одностенных и двустенных резервуарах, сигнализации наличия подтоварной воды, повышения уровня пожарной и экологической безопасности, автоматизации процессов учета нефтепродуктов на АЗС, АГЗС, нефтебазах.

Системы СТРУНА+ могут применяться на предприятиях пищевой и химической промышленности, а также в качестве эталонных средств измерений II разряда согласно Государственной поверочной схеме для средств измерений уровня жидкости по ГОСТ 8.477-82 при градуировке резервуаров.

Система соответствует требованиям, предъявляемым к особо взрывобезопасному электрооборудованию подгруппы IIВ с видом взрывозащиты “Искробезопасная электрическая цепь уровня iа” согласно ГОСТ Р 51330.0-99 и ГОСТ Р 51330.10-99. Система зарегистрирована в Государственном реестре средств измерений (сертификат Госстандарта РФ).

Состав систем измерительных СТРУНА+

Маркировка взрывозащиты составных частей систем:

- ППП, ДУТ, КК1, ДД1: 0Ex ia IIB T5 Gа Х.

- УР, БР: [Ex ia] IIB.

- ДЗО, КИ: 1Ex ia IIВ Т5 Gb.

Принцип распределения, обработки и сбора информации от датчиков позволяет увеличивать количество измерительных каналов до 64-х без потери производительности (по всем каналам данные обновляются в течение трёх секунд). Система включает от одного до четырёх устройств распределительных УР, имеющих до 16-ти измерительных каналов. К одному каналу УР, на расстояние до 1200 метров, могут быть подключены следующие датчики:

- Один ППП (уровень, плотность, температура, объём, масса).

- Одновременно ППП и ДД1 (давление в резервуаре или в межстенном пространстве).

- Одновременно ППП и ДУТ (уровень тосола в расширительном бачке).

- До 9 шт. ДД1 (давление в резервуаре и трубопроводах на АГЗС).

- До 5шт. ДЗО (контроль загазованности рабочей зоны парами нефтепродуктов, СУГ).

Каждый ППП может быть оснащен от 1 до 3 погружными плотномерами (для АЗС, АГЗС – резервуары РГС) или от 1 до 7 погружными плотномерами (для нефтебаз – резервуары РВС). В системе может быть до 64 каналов управления (силовые 220В 50Гц или релейные выходы).

Информация может отображаться на локальном блоке индикации и внешних средствах отображения в соответствии с коммуникационными возможностями системы:

- В базовом варианте системы СТРУНА+ локальный блок индикации имеет выход RS-485 или USB для связи с ПЭВМ. Внешний транспортный протокол – «Моdbus STRUNA+». Особенности протокола позволяют обслуживать до 64-х измерительных каналов в системе и объединять в единую сеть несколько систем.

- При комплектации системы блоком БРИ1 (в составе УР) добавляется два дополнительных независимых выхода:

- Выход RS-485 c протоколом «Моdbus STRUNA+».

- Выход RS-485 c протоколом «Кедр» или «Моdbus STRUNA+».

- При комплектации системы блоком БРМ5 (в составе УР) добавляются два дополнительных независимых выхода:

- RS-485 с протоколом «ModBus STRUNA+».

- Беспроводная связь до 1000м с протоколом «Кедр» или «ModBus STRUNA+».

Беспроводная связь между УР с ПЭВМ в операторской может использоваться для объектов, на которых затруднена прокладка кабелей от датчиков к операторской.

- Выходы RS-485 от БИ1, БРМ5, БРИ1 могут комплектоваться конверторами интерфейсов RS-485 / USB, RS-485 / RS-232.

- При комплектации системы блоком web-сервера БСР1 (в составе УР) добавляется возможность подключения к системе через физические интерфейсы RS-485, Ethernet и Wi-Fi. При этом можно подключиться к системе по беспроводному каналу с помощью мобильного устройства, оборудованного Wi-Fi (ПК, планшетный компьютер, смартфон и т.д.). Обмен данными по интерфейсам Ethernet и Wi-Fi выполняется по стандартному протоколу HTTP, позволяя производить мониторинг параметров измерительных каналов системы и основные настройки (ввод и чтение таблиц градуировки резервуаров, настройка подсистемы контроля, ввод смещений по уровню и поправок по плотности) через обычный интернет-браузер подключенного устройства. Обмен данными по RS-485 выполняется по протоколу «Modbus STRUNA+». Так же существует возможность включения блока в состав корпоративной виртуальной частной сети, работающей по стандарту «OpenVPN», что позволит иметь защищенный доступ к системе из глобальной сети интернет.

- При использовании программы АРМ «СТРУНА МВИ» обеспечиваются дополнительные возможности:

- Программы сторонних производителей могут связываться с АРМ «СТРУНА МВИ» по интерфейсам TCP/IP или ОРС (для SCADA – систем), через таблицы базы данных и файлы XML (для бухгалтерии 1С), поддержан протокол «Кедр» для систем отпуска.

- Доступ к измерительной информации по локальной сети объекта или через Интернет, в том числе с мобильных устройств (планшеты, смартфоны и т.д.) по Wi-Fi.

- Автоматическая регистрация поставок топлива с уведомлением по E-mail.

Центральная часть:

- Устройство распределительное (УР) (размеры шкафа 90×400×350мм.), устанавливаемоe в помещении и состоящее из:

- блока распределительного (БР), имеющего степень взрывозащиты ExiaIIB, предназначенного для сбора, предварительного преобразования и обработки информации параметров резервуаров (до 16), подготовки информации к представлению в единицах измерения и связи с внешними системами, компьютерами, сетями.

- специализированного блока питания (БП), имеющего степень взрывозащиты ExiaIIB.

- блоков соединителей клеммных (СК), предназначенных для подключения кабелей от ППП.

Устройство распределительное (УР)

- Блок индикации (БИ), настольного исполнения, устанавливаемый в помещении, предназначен для представления оператору информации на индикаторе о параметрах нефтепродуктов в резервуарах, выдачи сообщений о состоянии системы, а также для ввода с клавиатуры значений уставок параметров и задания режимов работы. Размеры 56×188×132мм.

- Межблочные кабели, конверторы интерфейсов и экплуатационная документация (ЭД).

- Программное обеспечение для отображения и обработки измеренной информации на компьютере.

Блок индикации (БИ)

Общий вес центральной части — 15 кг.

Периферийная часть:

- Первичный преобразователь параметров (ППП) с датчиками уровня, температуры, плотности, давления и подтоварной воды (по варианту исполнения). Выполнен во взрывобезопасном исполнении, имеющего степень взрывозащиты ExiaIIB и устанавливается в резервуарах. По варианту исполнения, до 16 ППП на одну центральную часть. Вес одного ППП в сборе : 1,5 кг + 1,5кг / на метр длины.

- Устройство управления (УУ), которое устанавливается в помещении и предназначено для программируемого включения или выключения оповещателей (световых, звуковых), исполнительных механизмов (клапанов, насосов), а также передачи сигнальной информации в шкафы автоматики. Размеры шкафа УУ — 305Х178Х75мм. Вес 1,2 кг.

Все уникальные технические решения по измерению уровня и плотности жидкостей, применяемые в системе «СТРУНА+», защищены патентами. Системы измерительные СТРУНА+, выпускаются в серийном производстве по техническим условиям.

Имеется разрешение на применение в резервуарах с авиационным топливом.

Устройство управления

Устройство управления (УУ), устанавливается в помещении вместе со шкафом устройства вычислительного (УВ) и предназначено для программируемого включения или выключения внешних исполнительных механизмов, а также передачи сигнальной информации в шкафы автоматики (см. рис. ниже). К одному УУ возможно подключение до 8 каналов управления, к одному УВ можно подключить до 8 УУ. Т.е. всего, в одной системе, можно коммутировать до 64 каналов управления. Каналы управления могут быть силовыми (~220В оптосемистор), и/или релейными (контакты реле). Размеры шкафа УУ — 305Х178Х75мм.

УВ (см. рис. ниже), совместно с устройством управления, осуществляет слежение за состоянием измеряемых параметров (например: уровень продукта, уровень подтоварной воды, средняя температура, давление). При необходимости, с помощью силовых каналов управления и световых-звуковых оповещателей, УУ может оповещать пользователя о событиях в зоне измерений и/или управлять внешними устройствами (магнитные пускатели, клапана, насосы и т.п.). Кроме того, сигналы срабатывания каналов управления, могут быть переданы внешним устройствам (шкафы автоматики) в виде нормально замкнутых или нормально разомкнутых сигналов контактов реле. В основном, УУ применяется для защиты от перелива продукта, контроля утечек, защиты насосов от работы «в сухую» и т.д.

Для удобства пользователя и уменьшения стоимости оборудования измерительной системы СТРУНА+, один или два канала управления могут быть запрограммированы на срабатывание от нескольких обьектов измерения (резервуаров). Например пользователь может настроить один силовой канал на работу со световым оповещателем, второй на работу со звуковым оповещателем и сконфигурировать на эти каналы все резервуары АЗС или АГЗС. При этом если хотя бы в одном резервуаре уровень превысит 90% взлива, будет световая сигнализация, если уровень превысит 95% взлива, будет звуковая сигнализация. Можно конфигурировать каналы отдельно для каждого резервуара, в случае если возможен слив(приём) продукта одновременно в несколько резервуаров. Световые-звуковые оповещатели рекомендуется устанавливать на улице под крышей операторской.

При настройке УУ, рабочий диапазон значений параметра разбивается на:

- Средний (“нормальный”) диапазон значений.

- Верхний и нижний (“сигнальные”) диапазоны.

То есть для каждого параметра может быть установлено до 4 пороговых значений. Пороговые значения, определяют границы между “нормальным” и ”сигнальными” диапазонами.

Контроль параметров возможен по алгоритмам “Максимум/минимум”, “Отклонение”, “Прием”.

Режим “Максимум/минимум” удобен для слежения за параметром, значения которого могут меняться во всем рабочем диапазоне в процессе эксплуатации, с выдачей управляющих или оповещающих сигналов при достижении заданного порога. Например:

- Контроль уровня продукта в рабочем резервуаре АЗС, АГЗС, нефтебазы (90 и 95% заполнения или 80 и 85% для СУГ).

- Контроль рабочего давления в резервуарах СУГ.

- Контроль температуры технологического процесса.

- Контроль уровня подтоварной воды.

- Контроль НКПР, довзрывных концентраций горючих газов (20 и 40% НКПР).

Режим “Отклонение” предназначен для слежения за параметром, для которого допустимо фиксированное значение с небольшим допуском на отклонение. Например:

- Контроль уровня НП в резервуаре нефтебазы, поставленном на хранение.

- Контроль давления газа в межстенном пространстве двустенных резервуаров.

- Контроль уровня тосола в расширительном бачке двустенных резервуаров.

Режим “Приём” применяется при наливе жидкости в резервуар. Алгоритм “Прием” является расширением алгоритма “Максимум/минимум” для параметра “Уровень”. Дополнительно контролируется скорость увеличения значения уровня.

При заказе системы СТРУНА+, выбираете в бланке заказа тип каналов управления и указываете количество каналов управления (суммарно до 64 шт). Силовые каналы в основном применяются для управления оповещателями (световыми/звуковыми), магнитными пускателями насосов и клапанов. Релейные каналы применяются для передачи сигналов в шкафы автоматики.

Для АЗС

К одной центральной части систем измерительных СТРУНА+ можно подключить до 16 любых датчиков ППП. Дополнительно система может комплектоваться устройством управления (УУ), оповещателями, датчиками уровня тосола, датчиками давления, программным обеспечением.

Варианты исполнения ППП для резервуаров с высотой взлива до 4 метров:

- ППП для измерения уровня, температуры, плотности («погружной» датчик) и сигнализации подтоварной воды, с установкой на один фланец.

- ППП для измерения уровня, температуры, плотности («поверхностный» датчик) и сигнализации подтоварной воды.

- ППП для измерения уровня, температуры и сигнализации подтоварной воды.

- ППП для измерения уровня, температуры, плотности («погружной» датчик) и сигнализации подтоварной воды, с установкой на два фланца.

ППП с «Поверхностным» (рис.справа) и «Погружными» (рис. слева) датчиками плотности взаимозаменяемые по посадочному месту и устанавливаются в одно отверстие диаметром 160мм. Если возникают сложности с установкой ППП на один фланец, то возможен вариант установки ППП на два фланца с отверстиями в резервуаре 100мм. Расстояние между фланцами может быть до 10 метров.

«Погружные» датчики плотности позволяют проводить измерения в нескольких точках разнесенных по высоте резервуара (от 1 до 4 точек) и тем самым учитывать при необходимости расслоение продукта по плотности. Минимальное расстояние нижнего «погружного» плотномера от днища резервуара — 400мм, остальные плотномеры могут размещаться через каждые 800мм. по высоте взлива. Измерения плотности «погружным» плотномером осуществляются с помощью поплавка, погруженного в жидкость, и уравновешивающих цепочек. При изменении плотности жидкости изменяется выталкивающая сила, которая уравновешивается массой в результате изменения длины цепочек, нагружающих поплавок. Величина перемещения поплавка пропорционально изменению плотности. Измерения перемещения поплавка осуществляются аналогично измерениям уровня. Погрешность измерения плотности ± 1,0 кг./м3.

«Поверхностный» датчик плотности измеряет плотность в верхнем слое взлива нефтепродукта. Измерения плотности «поверхностным» плотномером осуществляется с помощью двух поплавков (верхнего и нижнего). Верхний поплавок, являющийся одновременно элементом системы измерений уровня, имеет форму, обеспечивающую минимально возможное погружение или всплытие при изменении плотности жидкости в рабочем диапазоне. По величине разности положений поплавков вычисляется плотность жидкости. Погрешность измерения плотности ± 1,5 кг./м3.

На блоке индикации можно посмотреть значение любого параметра измеряемого в системе. Кроме того выводятся расчётные параметры объёма, массы, средней температуры, средней плотности по нескольким точкам, значения показаний плотномеров приведённые к 20 и 15оС. В центральной части (шкафу) системы СТРУНА+ есть выход для подключения компьютерной системы верхнего уровня и отображения информации на компьютере с помощью различного программного обеспечения.

По всей длине штанги датчика ППП до уровня максимального взлива продукта распределены три датчика температуры. Усреднение температуры происходит только по значениям датчиков температуры погружённых в продукт. В нижней части ППП находится сигнализатор уровня подтоварной воды.

Все уникальные технические решения по измерению уровня и плотности жидкостей, применяемые в системе СТРУНА+, защищены патентами.

Для АГЗС

К одной центральной части систем измерительных СТРУНА+ для измерения параметров сжиженного газа, можно подключить до 64 любых датчиков ППП.Дополнительно система может комплектоваться устройством управления (УУ), оповещателями, датчиками уровня тосола, датчиками давления, программным обеспечением. Основные варианты исполнения:

- ППП для измерения уровня и температуры для одностенных резервуаров.

- ППП для измерения уровня, температуры и давления для одностенных резервуаров.

- ППП для измерения уровня, температуры, давления и плотности (погружные плотномеры) для одностенных резервуаров с установкой на два фланца.

- ППП для измерения уровня, температуры, давления и плотности (погружные плотномеры) для одностенных резервуаров с установкой на один фланец.

- ППП с защитным кожухом для одностенных резервуаров СУГ с датчиками уровня, температуры, давления, плотности с установкой на раздельные фланцы.

Особое внимание следует уделить подготовке резервуаров для ППП с плотностью. ППП с плотностью устанавливается или на два фланца с Ду100мм, или на один с Ду200мм, по ГОСТ 12815-80 с Ру=1,6 МПа исполнение 2. Размещение штанг датчиков ППП может производиться как на одной крышке горловины резервуара в непосредственной близости друг от друга, так и на удалении до 10 метров на другой крышке горловины резервуара.

Ду100мм Ду200мм

Конструкция датчиков ППП позволяет производить поверку и ремонт датчиков без демонтажа фланца не нарушая герметичность резервуара, что для резервуаров СУГ имеет большое значение.

Данные варианты исполнения выпускаются и для двустенных резервуаров, где датчики ППП изготовлены с учётом того, что межстенное пространство ППП объединяется с межстенным пространством резервуаров и заполняется контрольным газом. Эскиз фланца резервуара для установки ППП в двустенные резервуары приведен в Буклете систем СТРУНА+.

Датчики давления используются для измерения избыточного давления в резервуарах, трубопроводах, межстенных пространствах и т.д., а параметр давления необходим для вычисления массы СУГ с учетом паровой фазы и автоматизации технологических процессов на АГЗС и АГНС. При использовании одного датчика давления на резервуар, датчик давления подключается непосредственно к ППП и работает по одной линии связи ППП. При большем количестве датчиков давления (до 9 на одну линию связи) они подключаются через коробку клеммную.

Для Нефтебаз

К одной центральной части систем измерительных СТРУНА+ можно подключить до 64 любых датчиков ППП. Дополнительно система может комплектоваться устройством управления (УУ), оповещателями, датчиками уровня тосола, датчиками давления, программным обеспечением.

Основной вариант исполнения — ППП для измерения уровня нефтепродуктов, уровня подтоварной воды, температуры и плотности (погружные плотномеры), с установкой на два фланца (см. рис. выше).

Датчики ППП для нефтебаз с вертикальными резервуарами и высотой взлива продукта до 18 метров, монтируются в основном в крышки смотровых люков, так же могут быть предусмотрены специальные посадочные места. Сами резервуары могут быть выше 18 метров. Измерение уровня происходит секционно, т.е. попеременно в зависимости от уровня продукта работает секция то на одной, то на другой штанге. Все корректировки и подстройки происходят программно с помощью специальных алгоритмов. Датчики температуры располагаются по всей длине штанг. Внизу расположен датчик с непрерывным измерением уровня подтоварной воды.

Минимальное расстояние нижнего «погружного» плотномера от днища резервуара — 800 мм. «Погружные» датчики плотности позволяют проводить измерения в нескольких точках разнесенных по высоте резервуара (от 1 до 7 точек). Диапазон измерения уровня подтоварной воды от 80 до 300мм.

Размещение штанг датчиков системы СТРУНА+ может производиться как на одной крышке в непосредственной близости друг от друга, так и на удалении до 10 метров, например в направляющих перфорированных трубах понтона.

Передача измеренной информации от каждого резервуара до устройства вычислительного (УВ) центральной части, осуществляется в цифровом виде по одному кабелю МКЭШ5х0,35 длиной до 1200м. При «кустовом» расположении резервуаров на НБ или при количестве резервуаров более 16, датчики ППП подключаются к нескольким УВ. Конструкция датчика является секционной и позволяет проводить транспортировку датчиков в сложенном виде секциями длиной 4 — 4,5 метра.

Конструкция датчика является секционной и позволяет проводить транспортировку датчиков в сложенном виде, при этом герметичность ППП проверяется при изготовлении. Монтаж оборудования может проводиться, как специалистами нашей службы эксплуатации и сервисного обслуживания, так и Заказчиком или дилером, прошедшими обучение.

Эскиз доработки крышки резервуара для установки ППП с высотой взлива до 18000 мм.

Для градуировки

Система измерительная СТРУНА+ применяется в качестве эталонных средств измерений II разряда согласно Государственной поверочной схеме для средств измерений уровня жидкости по ГОСТ 8.477-82 при градуировке резервуаров. Основные варианты исполнения:

- ППП для измерений уровня и температуры в резервуарах с высотой взлива до 4000 мм.

- ППП для измерений уровня и температуры в резервуарах с высотой взлива до 9000 мм, поставляется в сложенном виде с проверкой герметичности при изготовлении.

Полный перечень вариантов исполнения ППП приведён в таблице.

|

Обозначение |

Измеряемые параметры |

Монтаж |

Примечание |

||

|

Уровень |

Темп-ра |

1 фланец |

2 фланец |

||

|

КШЮЕ.407533.004 |

+ |

+ |

+ |

— |

взлив до 4000 мм. |

|

КШЮЕ.407533.004-01 |

+ |

+ |

— |

+ |

взлив до 9000 мм. l до 2 м |

|

КШЮЕ.407533.004-02 |

+ |

+ |

— |

+ |

взлив до 9000 мм. l от 2 до 10 м |

Комплекс градуировки резервуаров «МИГ»

Комплекс градуировки резервуаров МИГ предназначен для определения вместимости и градуировки резервуаров, поверки транспортных мер (авто-цистерн) для нефтепродуктов. Область применения — органы метрологической службы, предприятия машиностроительной, нефтеперерабатывающей, химической и других отраслей промышленности.

Комплекс состоит из заправщика 5Л62 (5Л22) на шасси грузового автомобиля, компьютера типа «Notebook» (компьютер) с программным обеспечением (ПО), предустановленного блока сопряжения сигналов (БСС) компьютера с элементами комплекса, кабелей связи (КС). Комплекс оснащается Системой измерительной СТРУНА+.

Комплекс зарегистрирован в Государственном реестре средств измерений под номером № 20570-00 и допущен к применению в РоссийскойФедерации (сертификат № 15348).

Комплекс градуировки резервуаров «Зонд»

Комплекс градуировки резервуаров «Зонд» предназначен для определения вместимости и градуировки резервуаров объемным методом. Область применения Комплекса — первичная и периодическая поверка вместимости, и градуировка горизонтальных и вертикальных резервуаров, автозаправщиков, автоцистерн и т.п.

Комплекс «Зонд» обеспечивает законченный автоматизированный цикл, исключающий влияние оператора: измерение, обработку результатов, представление твердых копий результатов в номенклатуре и формах, определенных ГОСТ 8.346-2000, ГОСТ 8.569-98.

В процессе градуировки резервуаров, в каждой измеряемой точке, производится автоматическое сопоставление и регистрация уровня, объема, скорости, температуры жидкости и среднего сдвига дозирования, получаемого из данных калибровки напорной линии. Процесс градуировки заканчивается автоматическим формированием и выдачей оператору градуировочной таблицы, включая, по требованию, ее твердую копию по форме ГОСТ 8.346-2000. Дополнительно, оператор имеет возможность получить твердые копии протоколов калибровки напорной линии и градуировки резервуара, градуировочную таблицу резервуара по миллиметрам.

Комплекс состоит из Системы измерительной СТРУНА+ на два датчика уровня, и Градуировочной лаборатории. Измерительная система обеспечивает измерение уровня и температуры жидкости в градуируемом резервуаре.

Для промышленности

Системы измерительные СТРУНА+ предназначены для измерений уровня, плотности, температуры, давления, объема и массы жидких сред, в том числе взрывоопасных, агрессивных и пищевых жидкостей при учетно-расчетных и технологических операциях, а также для измерений уровня или сигнализации наличия подтоварной воды в резервуарах.

Первичные преобразователи параметров (ППП) для резервуаров с агрессивными и пищевыми жидкостями (АПЖ), могут контролировать любые жидкости с вязкостью, не препятствующей перемещению поплавков, а также жидкости, не коррозирующие применяемые материалы датчиков ППП (сталь 12Х18Н10Т). Кроме того, в системах АСУ ТП, можно применять любые другие датчики из состава системы измерительной «СТРУНА+». Условия применения датчиков должны соответствовать техническим характеристикам.

К одной центральной части систем измерительных СТРУНА+ можно подключить до 64 датчиков ППП. Дополнительно система может комплектоваться устройством управления (УУ), оповещателями, датчиками уровня тосола, датчиками давления, программным обеспечением.

Варианты исполнения ППП для АПЖ:

- ППП для измерения уровня и температуры.

- ППП для измерения уровня, температуры и плотности («погружной» датчик) с установкой на два фланца.

- ППП для измерения уровня, температуры и плотности («погружной» датчик) с установкой на один фланец.

Датчиками системы СТРУНА+ можно измерять уровень, температуру, плотность, массу, масел, растворителей, растворов и т.п. На применение датчиков в пищевой промышленности получено санитарно-эпидемиологическое заключение N 77.01.12.421.П.04284.02.5 от 24.02.2005 г.

Быстрый переход по странице

Уровнемер «Струна»

Системы измерительные «СТРУНА» предназначены для измерения уровня, температуры, плотности, давления, вычисления объёма, массы светлых нефтепродуктов и сжиженного газа (СУГ) в одностенных и двустенных резервуарах, сигнализации наличия подтоварной воды, повышения уровня пожарной и экологической безопасности, автоматизации процессов учета нефтепродуктов на АЗС, АГЗС, нефтебазах. Системы могут применяться на предприятиях пищевой и химической промышленности, а также в качестве эталонных средств измерений II разряда согласно Государственной поверочной схеме для средств измерений уровня жидкости по ГОСТ 8.477-82 при градуировке резервуаров.

Система соответствует требованиям, предъявляемым к особо взрывобезопасному электрооборудованию подгруппы IIВ с видом взрывозащиты “Искробезопасная электрическая цепь уровня iа” согласно ГОСТ Р 51330.0-99 и ГОСТ Р 51330.10-99. Система зарегистрирована в Государственном реестре средств измерений (сертификат Госстандарта РФ)

Скачать бланк заказа уровнемера «Струна» — формат *.doc Word

|

Технические характеристики |

|

|

* Диапазон измерений уровня (без плотномера), мм |

от 120 до 4000 |

|

* Диапазон измерений уровня (с плотномером «поверхностный»), мм |

от 200 до 4000 |

|

* Диапазон измерений уровня (с плотномером «погружной»), мм |

от 120 до 18000 |

| * Диапазон измерений уровня (для градуировки резервуаров), мм | от 10 до 4000 или |

| от 10 до 9000 | |

| * Пределы допускаемой абсол. погрешности в диапазоне до 4 метров, мм | ± 1, 0 |

| * Пределы допускаемой абсол. погрешности в диапазоне свыше 4 метров, мм | ± 2, 0 |

| * Разрешающая способность, мм | 0, 1 |

| * Температурный диапазон эксплуатации ППП, 0 С | от — 40 до + 55 |

| * Пределы допускаемой абсол. погрешности измерений температуры, 0 С | ± 0,5 |

| * Диапазоны измерений плотности кг/м³: | |

| — 1 диапазон (Сжиженный газ) | от 499 до 599 |

| — 2 диапазон (АИ-80) | от 690 до 760 |

| — 3 диапазон (АИ-92, АИ-95, АИ-98) | от 715 до 785 |

|

— 4 диапазон (ДТ) |

от 810 до 880 |

|

* Пределы доп. абсол. погрешности измерений плотности («поверхностн.») кг/м³ |

± 1,5 |

|

* Пределы доп. абсол. погрешности измерений плотности («погружной») кг/м³ |

± 1,0 |

|

* Пределы допускаемой относительной погрешности измерений |

|

|

(по ГОСТ 8.595 — 2004): |

|

|

массы нефтепродукта до 120т, % (максимум) |

± 0,65 (*± 0,3 типовая) |

|

массы нефтепродукта от 120т и более, % (максимум) |

± 0,5 |

|

* Сигнализация наличия подтоварной воды на уровне (для АЗС), мм |

25 |

|

* Диапазон измерений уровня подтоварной воды (для НБ), мм |

от 80 до 300 |

|

* Пределы доп. абсол. погрешности измерений уровня воды (для НБ), мм |

± 1, 0 |

|

* Диапазон измерений избыточного давления, МПа |

от 0 до 1,6 |

|

* Пределы доп. приведённой погрешности измерений давления, % |

± 1,0 |

|

* Количество контролируемых резервуаров (одной центральной частью) |

до 16 |

|

* Длина кабеля от каждого резервуара до операторской, не более |

1200м |

|

* Параметры каналов управления в Устройстве Управления (УУ): |

|

|

— силовые цепи (оптосемистор) |

~220V; (от 0,1 до 0,5А) |

|

— силовые цепи (сухой контакт) |

~220V; (0,01 до 0,1А) |

|

— маломощные релейные цепи (сухой контакт) |

=27В; (от0,01 до 0,5А) |

|

* Питание системы |

220V +10-15% 50Гц, 0,6А |

Состав систем измерительных “Струна”:

— Устройство вычислительное (УВ) (размеры шкафа 690Х380Х140мм.), устанавливаемоe в помещении и состоящее из:

— блока вычислительного (БВ), имеющего степень взрывозащиты ExiaIIB , предназначенного для сбора, предварительного преобразования и обработки информации параметров резервуаров (до 16), подготовки информации к представлению в единицах измерения и связи с внешними системами, компьютерами, сетями.

— специализированного блока питания (БП), имеющего степень взрывозащиты ExiaIIB,

— блоков соединителей клеммных (СК), предназначенных для подключения кабелей от ППП.

— Межблочные кабели, конверторы интерфейсов и экплуатационная документация (ЭД).

— Программное обеспечение для отображения и обработки измеренной информации на компьютере.

Общий вес центральной части — 15 кг.

Периферийная часть:

— Первичный преобразователь параметров (ППП) с датчиками уровня, температуры, плотности, давления и подтоварной воды (по варианту исполнения). Выполнен во взрывобезопасном исполнении, имеющего степень взрывозащиты ExiaIIB и устанавливается в резервуарах. По варианту исполнения, до 16 ППП на одну центральную часть. Вес одного ППП в сборе : 1,5 кг + 1,5кг / на метр длинны.

— Устройство управления (УУ), которое устанавливается в помещении и предназначено для программируемого включения или выключения оповещателей (световых, звуковых), исполнительных механизмов (клапанов, насосов), а также передачи сигнальной информации в шкафы автоматики. Размеры шкафа УУ — 305Х178Х75мм. Вес 1,2 кг.

Все уникальные технические решения по измерению уровня и плотности жидкостей, применяемые в системе «Струна», защищены патентами.

Системы измерительные «Струна», выпускаются в серийном производстве по техническим условиям.

Межповерочный интервал рабочих систем – 2 года, систем для градуировки резервуаров – 1 год.

Поверка производится в соответствии с документом «Системы измерительные «Струна». Методика поверки КШЮЕ.421451.001МП», утвержденным с ГЦИ СИ ФГУП ВНИИМС.

Средний срок службы не менее 12 лет.

Средняя наработка на отказ при доверительной вероятности 0,8, не менее 100000 ч.

На системы измерительные «Струна» получены:

Сертификат об утверждении типа средств измерений RU.C .29.004.А №19159 от 03.12.2004г;

Разрешение на применение на взрывоопасных объектах № РРС 00-14834 от 27.12.2004;

Лицензия на изготовление и ремонт средств измерений К00005 №000401-ИР от 03.02.2005г.;

Сертификат соответствия системы менеджмента качества требованиям ГОСТ Р ИСО 9001 : 2001 №РОСС RU.ИС86.

Санитарно-эпидемиологическое заключение № 77.01.12.421.П.04284.02.5 от 24.02.2005г.

Разрешение на применение в резервуарах с авиационным топливом.

Скачать бланк заказа уровнемера «Струна» — формат *.doc Word

- Главная

- Вопрос-ответ

- струна. ошибка е 50 что это подключаешь струну первые 10 мин показывает норм патом выдает аварию в чем дело подскажите пожалуйста

максим

30.10.2020

пыть ях

Вопрос:

струна. ошибка е 50 что это подключаешь струну первые 10 мин показывает норм патом выдает аварию в чем дело подскажите пожалуйста

Ответ:

Рекомендуем обратиться на завод-изготовитель.

Назад

Система измерительная струна — это одно из ключевых устройств, используемых в современных измерительных приборах и инструментах. Ее задача заключается в осуществлении точного определения значения измеряемой величины. Ошибки в работе системы могут привести к неточным результатам и негативным последствиям. Одной из наиболее распространенных ошибок является ошибка е 50, которая требует особого внимания и устранения.

Ошибка е 50 часто возникает из-за проблем с калибровкой или калибрировочными коэффициентами системы измерительной струны. Неправильное определение и учет этих коэффициентов может привести к существенным отклонениям в результатах измерений. Также, возникающая ошибка может быть связана с неадекватной работой самой системы, например, из-за поломки или несовершенного конструктивного решения.

Важным шагом в устранении ошибки е 50 является проведение калибровки системы измерительной струны. Калибровка позволяет правильно настроить коэффициенты и избавиться от погрешностей, вызывающих ошибку. Зачастую, калибровку можно проводить самостоятельно, следуя инструкциям производителя прибора. Однако, иногда для устранения ошибки требуется обратиться к специалистам, особенно если проблема вызвана серьезными повреждениями или дефектами.

Содержание

- Ошибки в измерительной системе струны: причины и устранение

- 1. Ошибка е 50

- Причины ошибки:

- Способы устранения ошибки:

- 2. Прочие ошибки

- Влияние износа струны на точность измерений

- Ошибки, возникающие из-за неправильного крепления струны

- Возможные причины ошибки е 50 в измерительной системе

- Методы проверки и устранения ошибки е 50

- 1. Проверка состояния измерительной струны

- 2. Проверка крепления струны

- 3. Проверка наличия посторонних объектов

- 4. Проверка подключения к источнику питания

- 5. Проверка программного обеспечения

- Принцип работы системы измерительной струны

- Эксплуатационные поломки и проблемы в измерительной системе

- 1. Повреждение струны

- 2. Неправильное крепление струны

- 3. Отклонение от номинального значения температуры

- 4. Несоответствие параметров измерительной системы

Ошибки в измерительной системе струны: причины и устранение

Измерительная система струны является важным компонентом многих технических устройств, таких как весы, гитары, микрофоны и другие. Однако, в ходе работы возможны различные ошибки, влияющие на точность измерений. В данной статье будут рассмотрены некоторые типичные ошибки и способы их устранения.

1. Ошибка е 50

Ошибка е 50 (или ошибка 0.5) является одной из наиболее распространенных ошибок в измерительной системе струны. Она возникает при неправильном калибровании измерительного устройства и проявляется во внесении постоянной погрешности при измерении.

Причины ошибки:

- Неправильная настройка измерительной системы.

- Повреждение или износ датчика измерения.

- Воздействие внешних факторов (температура, влажность, электромагнитные поля и т.д.).

Способы устранения ошибки:

- Проверка и правильная настройка измерительной системы.

- Замена поврежденного или изношенного датчика измерения.

- Использование экранирования или компенсационных мер для снижения влияния внешних факторов.

2. Прочие ошибки

В дополнение к ошибке е 50, в измерительной системе струны могут возникать и другие виды ошибок, такие как:

| Вид ошибки | Причины | Способы устранения |

|---|---|---|

| Ошибка длины | Изменение длины струны из-за температурных факторов или механических нагрузок. | Калибровка системы под измененные условия, контроль температуры и воздействий. |

| Ошибка частоты | Влияние окружающих источников шума. | Использование шумоподавляющих фильтров, экранирование, выбор более низкочастотного диапазона. |

| Ошибка силы натяжения | Износ или повреждение крепления струны. | Замена крепления, настройка натяжения. |

Устранение указанных ошибок может потребовать специализированных знаний и навыков. В случае возникновения проблем с измерительной системой струны, рекомендуется обратиться к специалистам или производителям устройств, чтобы получить профессиональную помощь.

Влияние износа струны на точность измерений

Износ струны в системе измерения может иметь существенное влияние на точность измерений. Износ струны может происходить по различным причинам, таким как ежедневное использование или неправильное обращение с прибором.

Один из главных эффектов износа струны — это увеличение ее длины. При измерениях с использованием струны, любое изменение ее длины приведет к искажению полученных результатов. Изменение длины струны может быть как постоянным, так и временным, и может возникать из-за растяжения или обрыва струны.

Кроме того, изношенная струна может иметь неоднородную структуру или поверхность, что также может влиять на точность измерений. Например, если струне присутствуют вмятины или дефекты, это может привести к неправильному отображению ее реальной длины или деформации при работе.

Для устранения ошибки «е 50», связанной с износом струны, необходимо периодически проверять и заменять струну. Периодичность замены может зависеть от интенсивности использования прибора и условий эксплуатации.

Одним из самых простых способов контроля износа струны является визуальный осмотр. При визуальном осмотре струны следует обратить внимание на ее поверхность, наличие дефектов, провисания или других неоднородностей. Если струна выглядит изношенной или поврежденной, ее необходимо заменить.

Кроме визуального осмотра, для контроля износа струны можно использовать различные измерительные приборы. Например, при помощи индикаторного компаратора можно измерить фактическую длину струны и сравнить ее с номинальной длиной. Если разница между измерениями значительная, струну также следует заменить.

Однако следует отметить, что замена струны является технической процедурой, требующей определенных навыков и инструментов. Если у вас нет опыта в замене струны или сомневаетесь в своих способностях, рекомендуется обратиться за помощью к специалисту или производителю прибора.

Ошибки, возникающие из-за неправильного крепления струны

При работе с системой измерительной струна может возникать ошибка е 50, которая обычно связана с неправильным креплением струны. Неправильное крепление может привести к искажению результатов измерений и значительному снижению точности системы.

Вот некоторые ошибки, которые могут возникнуть из-за неправильного крепления струны:

- Неправильное положение струны. Если струна не закреплена в нужном месте, это может привести к смещению точек измерений и искажению результатов.

- Неправильное натяжение струны. Если струна не натянута достаточно или перенатянута, это может привести к несоответствию измеренных значений и допустимым стандартам.

- Неустойчивое крепление струны. Если струна плохо закреплена и может смещаться или колебаться во время измерений, это может привести к ошибочным результатам.

- Неправильный угол крепления струны. Угол, под которым струна закреплена, может влиять на результаты измерений. Неправильный угол может привести к искажению данных.

Для устранения ошибок, связанных с неправильным креплением струны, необходимо следить за правильностью установки и крепления струны в соответствии с требованиями производителя. Регулярно проверяйте состояние крепления и при необходимости делайте регулировки.

Также рекомендуется обратиться к специалистам или производителю системы для получения дополнительной информации и рекомендаций по устранению ошибок, возникающих из-за неправильного крепления струны.

Возможные причины ошибки е 50 в измерительной системе

Ошибка е 50 является одной из наиболее распространенных проблем, с которыми сталкиваются при использовании измерительных струн. Эта ошибка указывает на нарушение целостности измерительной системы и может привести к некорректным результатам измерений.

Существует несколько возможных причин возникновения ошибки е 50:

- Повреждение измерительной струны. Если измерительная струна повреждена или изношена, это может вызвать ошибку е 50. Подобное повреждение может произойти вследствие износа, разрыва или обрыва струны.

- Неправильное крепление струны. Если струна не правильно закреплена или натянута, это может вызвать ошибку е 50. Проверьте, что струна правильно закреплена на обоих концах и достаточно натянута.

- Неправильная настройка измерительной системы. Если измерительная система не правильно настроена, это может вызвать ошибку е 50. Убедитесь, что все параметры измерения правильно установлены и соответствуют требуемым значениям.

- Электрические помехи. Электрические помехи могут также вызывать ошибку е 50. Убедитесь, что измерительная система находится вблизи источников электромагнитных помех и что она надежно защищена от них.

Для устранения ошибки е 50 необходимо провести диагностику и определить ее источник. Затем можно приступить к соответствующему ремонту или настройке измерительной системы. Рекомендуется обратиться к специалистам, чтобы избежать дополнительных проблем и повреждений оборудования.

Методы проверки и устранения ошибки е 50

Ошибка е 50 в системе измерительная струна может возникать по разным причинам. Чтобы устранить проблему и вернуть исправную работу системы, можно воспользоваться следующими методами проверки и устранения ошибки:

1. Проверка состояния измерительной струны

Первым шагом необходимо проверить состояние измерительной струны. Проверьте, не повреждена ли она внешне, есть ли на ней видимые дефекты в виде трещин или разрывов. Если измерительная струна повреждена, замените ее на новую.

2. Проверка крепления струны

Убедитесь, что измерительная струна правильно закреплена в системе. Проверьте крепления и фиксаторы струны на наличие рыхлости или повреждений. Если крепление струны не надежное, произведите необходимые настройки или замените крепежные элементы.

3. Проверка наличия посторонних объектов

Удостоверьтесь, что вокруг измерительной струны отсутствуют посторонние объекты или материалы, которые могут мешать правильной работе системы. Удалите все возможные препятствия, которые могут закрыть доступ к струне или привести к искажению измерений.

4. Проверка подключения к источнику питания

Убедитесь, что система измерительной струны правильно подключена к источнику питания. Проверьте питание и убедитесь, что все необходимые настройки и параметры питания настроены правильно.

5. Проверка программного обеспечения

Если все вышеуказанные проверки не помогли устранить ошибку е 50, проверьте программное обеспечение системы. Убедитесь, что у вас установлена последняя версия программы и что все настройки программы настроены верно.

Если после проведения всех вышеуказанных проверок ошибка е 50 не устраняется, рекомендуется обратиться за помощью к специалистам, чтобы произвести более точную диагностику и ремонт системы измерительной струны.

Принцип работы системы измерительной струны

Система измерительной струны — это устройство, которое используется для измерения физических величин, таких как сила, напряжение или давление. Она основана на принципе работы струны или провода, который меняет свою форму под воздействием измеряемой величины.

Основным элементом системы измерительной струны является сама струна, которая обладает упругими свойствами. Когда на струну действует внешняя сила или давление, она начинает деформироваться. Изменение формы струны приводит к изменению ее длины или напряжения.

Для измерения изменения длины или напряжения струны в системе применяются различные датчики, такие как резисторы, конденсаторы или пьезоэлектрические элементы. Значение измеряемой величины определяется по изменению электрических свойств датчика, связанных с изменением длины или напряжения струны.

Одной из важных характеристик системы измерительной струны является ее точность. Ошибка измерения может возникнуть из-за различных факторов, таких как механические напряжения в струне, нелинейность датчика или воздействие внешних факторов, например, температуры или влажности.

Для устранения ошибки измерения рекомендуется производить калибровку системы и компенсацию влияния внешних факторов. Калибровка позволяет установить соответствие между измеряемой величиной и выходным сигналом датчика. Компенсация влияния внешних факторов может осуществляться путем использования температурных компенсаторов, дополнительных датчиков или математических алгоритмов.

Таким образом, система измерительной струны представляет собой эффективный способ измерения физических величин. Ее принцип работы основан на использовании упругих свойств струны и анализе изменений ее длины или напряжения. Для достижения высокой точности измерения рекомендуется производить калибровку и компенсацию внешних факторов, которые могут влиять на измерения.

Эксплуатационные поломки и проблемы в измерительной системе

Измерительная система струны имеет сложную конструкцию и может подвергаться различным эксплуатационным поломкам и проблемам, которые могут вызвать ошибку е 50. Ниже приведены наиболее распространенные поломки и способы их устранения:

1. Повреждение струны

Одной из основных причин ошибки е 50 может быть повреждение измерительной струны. Это может произойти из-за механического воздействия, коррозии или износа материала струны. Для устранения этой проблемы необходимо проверить струну на наличие повреждений и при необходимости заменить ее.

2. Неправильное крепление струны

Еще одной причиной ошибки е 50 может быть неправильное крепление струны. Неправильное крепление может привести к неправильному натяжению струны и, как следствие, к ошибке в измерениях. Чтобы устранить эту проблему, необходимо проверить правильность крепления струны и при необходимости перекрепить ее.

3. Отклонение от номинального значения температуры

Измерительная система струны может быть чувствительна к изменениям температуры окружающей среды. Если температура отклоняется от номинального значения, это может привести к ошибке в измерениях. Для исправления этой проблемы необходимо контролировать и поддерживать номинальную температуру окружающей среды.

4. Несоответствие параметров измерительной системы

Еще одной причиной ошибки е 50 может быть несоответствие параметров измерительной системы, таких как длина струны, усилие натяжения и частота колебаний. В случае несоответствия параметров необходимо провести настройку или замену измерительной системы.

В заключение, эксплуатационные поломки и проблемы в измерительной системе струны могут стать причиной ошибки е 50. Для устранения этих проблем необходимо провести диагностику, замену или настройку соответствующих компонентов системы.