№1 Сработала сигнализация чиллера — лампочка мигает красным цветом. Но вода продолжает циркулировать

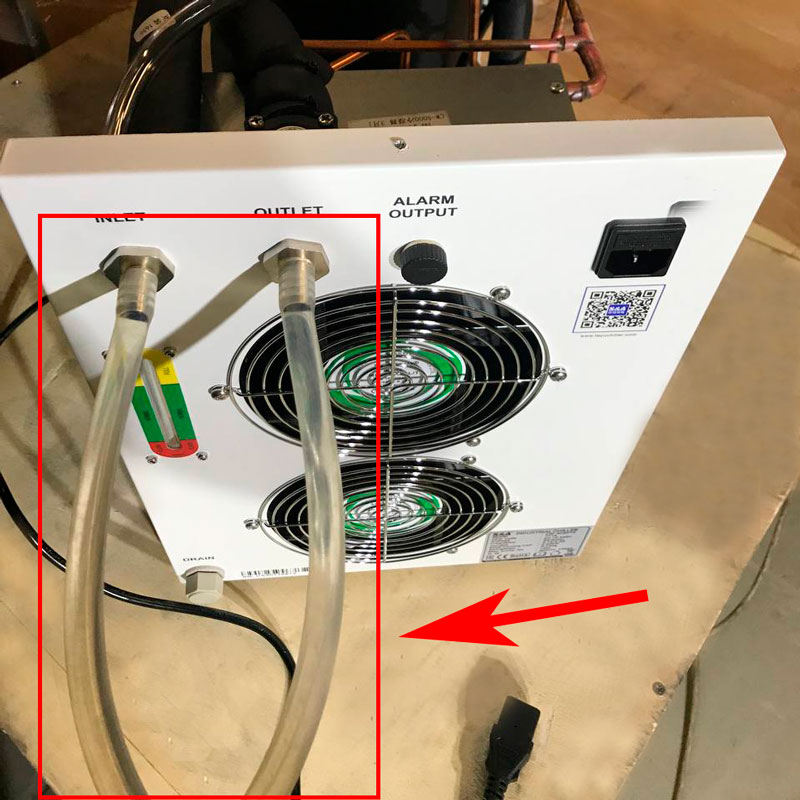

Выключите чиллер, соедините штуцера Inlet и Outlet силиконовым шлангом длиной 1 метр (как на Рис.1), а затем включите чиллер, чтобы проверить работоспособность.

Ситуация 1: водяной контур работает нормально, сигнализация остановлена — мигает зеленый свет.

Причина: шланги (трубки), которые используются для соединения охладителя и лазерного станка, а также силиконовые шланги (трубки), внутри чиллера засорились или перегнулись.

Решение: прочистите шланги (трубки), чтобы устранить засор, или замените погнутые или поврежденные шланги (трубки).

Ситуация 2: водяной контур работает нормально, сигнал тревоги продолжается — мигает красный свет.

Причина:

1. Проблема с датчиком протока воды.

2. Проблема с реле.

Диагностика:

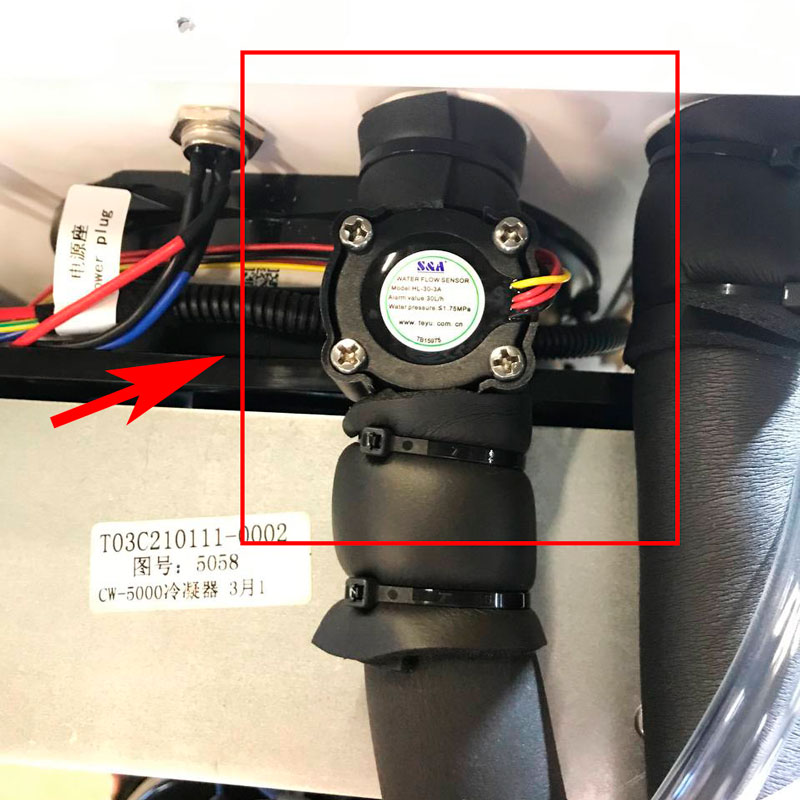

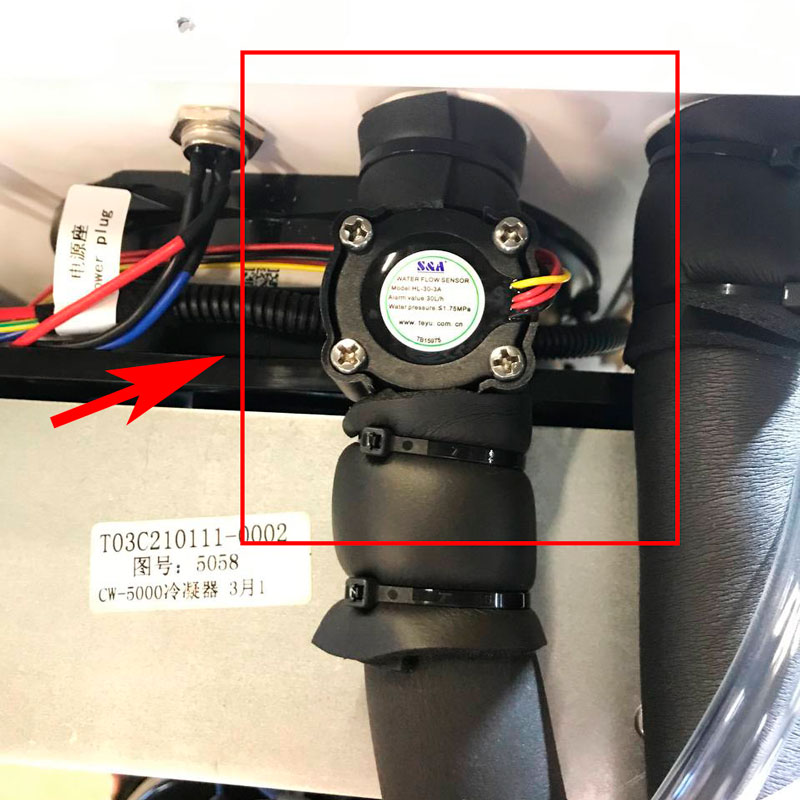

1. Выключите чиллер, затем откройте металлический кожух (крышку) чиллера, найдите датчик потока на выходе воды (хладоносителя) из чиллера.

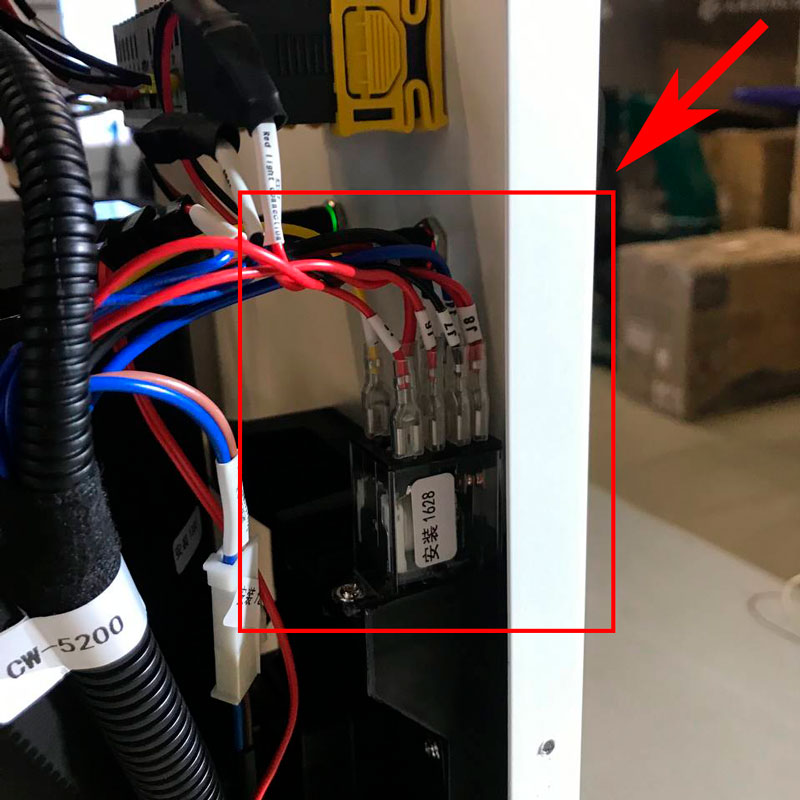

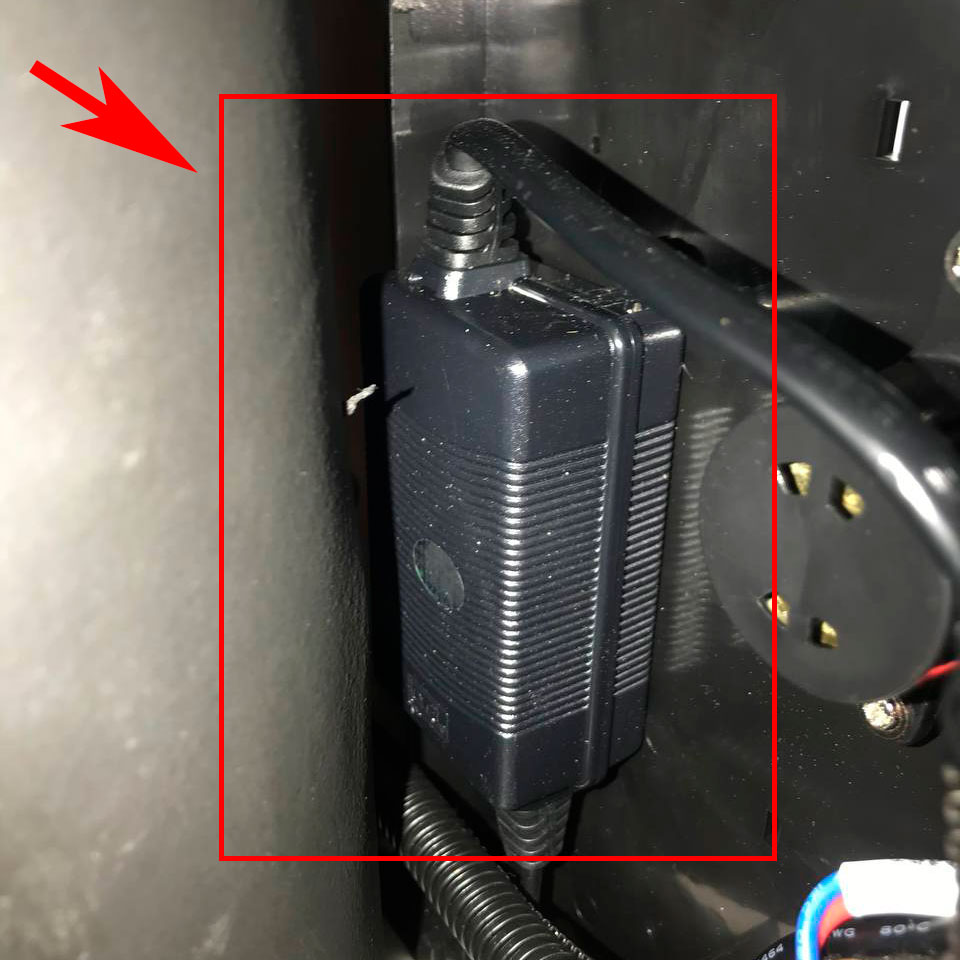

2. Замкните два провода, которые с одной стороны идут к датчику потока воды, а с другой: один подходит к контроллеру чиллера на контакт (-24 V), второй к промежуточному (электромагнитному) реле на контакт (13), желтый провод. Смотрите Рис. 4. Включите чиллер. Если сигнал тревоги прекращается (индикация зеленого сигнала), это говорит о неисправности реле потока.

Решение: замените реле протока воды.

2.2 Если сигнализация тревоги не прекращается (индикация красного сигнала), подсоедините провода в изначальное (заводское) положение для проведения следующего тестирования.

3. Отрежьте четыре провода на Датчике протока, соедините красный провод с другим красным, черный провод соедините с желтым. Затем включите чиллер и посмотрите, продолжится ли сигнализация.

3.1 Если сигнал тревоги прекратится (индикация зеленого сигнала), это можно расценивать как неисправность реле потока.

Решение: замените реле потока.

3.2 Если тревога продолжается, подсоедините эти четыре провода обратно к реле потока для проведения следующего тестирования.

4. Проверьте входное напряжение с помощью контрольно-измерительных приборов.

Примечание: Стандартное напряжение катушки реле переключателя потока дефлектора— AC220V, катушки реле переключателя потока воды —DC24V.

4.1 Если входное напряжение на катушке реле (как на Рис. 4) не соответствует стандартному напряжению, это можно расценивать, как обрыв проводов, которые реле потока (датчик потока) подключается к реле (электромагнитному).

Решение: проверьте, не ослаблены ли провода реле и не сломаны ли они.

Ситуация 3: поток воды включается и выключается, сигнализация продолжается — мигает красный свет.

Причина:

1. Проблема завоздушивания шлангов.

2. Проблема с источниками питания.

3. Проблема с водяным насосом.

Диагностика:

Откройте металлический кожух (крышку) чиллера и проверьте за состояние шлангов (трубок) внутри чиллера.

Прочистите шланги (трубки) для устранения засора или замените погнутые, или поврежденные шланги (трубки).

1. Проверьте выходное напряжение блока питания с помощью специальных инструментов (пр. мультиметр). Стандартное рабочее напряжение блока питания составляет DC24V для машин серии CW-5000.

2. Если выходное напряжение блока питания ниже DC18V, срок службы и расход насоса будут ухудшаться из-за низкого напряжения, это может быть расценено как неисправность блока питания или отказ водяной помпы.

Решение: сначала замените блок питания, а затем протестируйте водяную помпу.

2.2 Если выходное напряжение блока питания составляет DC24, то можно переходить к диагностике водяной помпы

Решение: разберите водяную помпу и проверьте, нет ли завоздушивания или износа ротора. Если тревога продолжается, необходимо заменить водяную помпу.

№2 Сработала сигнализация чиллера — лампочка мигает красным светом. Вода при этом не циркулирует

Причина:

1. Низкий уровень воды

2. Проблема источников питания

3. Проблемы с водяным насосом

Диагностика:

Проверьте уровень воды в чиллере. Уровень воды должен находиться в зеленой области (normal), смотрите Рис. 1.

Решение:

1. Добавьте дистиллированную воду, если уровень воды низкий.

2. Проверьте исправность блока питания с помощью специальных инструментов (пр. мультиметр); стандартное рабочее напряжение импульсных источников питания составляет DC24V для машин серии CW-5000.

2.1 Если выходное напряжение блока питания ниже DC 18V, срок службы и расход водяной помпы ухудшаются из-за низкого напряжения, это может быть расценено как отказ блока питания или отказ насоса.

Решение: сначала замените блок питания, а затем протестируйте водяную помпу.

3. ЕсливыходноенапряжениеблокапитаниясоставляетDC24v, то можно переходить к диагностике водяной помпы.

Решение: снимите корпус водяной помпы и проверьте, нет ли завоздушивания или износа ротора. Если тревога продолжается, необходимо заменить водяную помпу.

№3 Срабатывает сигнализация, на контроллере CW-5000 серии T-503 отображается код ошибки

Примечание: в состоянии тревоги звуковой сигнал может быть приостановлен нажатием любой кнопки, но индикация тревоги остается до тех пор, пока ошибка не будет устранена.

По умолчанию при нажатии кнопки ▼ отображается комнатная температура; через 6 секунд восстанавливается отображение температуры воды.

Причина:

1. Температура окружающей среды выше 40℃ или место установки чиллера не проветривается.

Решение: разместить чиллер в вентилируемом месте, для оптимального забора воздуха. Рядом с чиллером должно быть свободное пространство на расстоянии 30 см, а на выходе воздуха из чиллера (где расположен вентилятор) — не менее 50 см.

2. Фильтр на боковых стенках чиллера, запылен.

Решение: необходимо прочистить фильтр чиллера.

3. Большая запыленность конденсатора чиллера.

Решение: необходимо прочистить конденсатор чиллера с помощью компрессора.

Причина:

- Температура окружающей среды выше 40 ℃ или место установки чиллера не проветривается.

- Фильтр на боковых стенках чиллера запылен.

- Большая запыленность конденсатора чиллера.

- Тепловая перегрузка чиллера (тепловая нагрузка выше, чем холодильная мощность чиллера).

- Рабочее напряжение, подаваемое на чиллер, ниже требуемого (уточните требуемое напряжение чиллера вашей модели в паспорте на данную модель чиллера).

- Неисправность вентилятора.

- Неисправность контроллера чиллера.

- Неисправность конденсатора.

- Неисправность компрессора.

- Утечка хладагента.

- Неисправность соленоидного клапана.

- Неисправность компрессора.

1. Проверьте входное напряжение на вентилятор с помощью специальных измерительных приборов (уточните требуемое напряжение чиллера вашей модели в паспорте на данную модель чиллера). При низком уровне напряжения необходимо заменить источник питания чиллера, если входное напряжение отсутствует, то необходимо проверить проводку, которая питает вентилятор чиллера, или это может говорить о неисправности вентилятора.

2. Термостат в состоянии охлаждения. Проверьте рабочее напряжение на выходных клеммах компрессора на задней стороне термостата с помощью специальных измерительных приборов. Если напряжение отсутствует, то это можно считать неисправностью термостата, если напряжение есть, то переходите к следующей части диагностики.

2.2 Проверьте рабочее напряжение на выходных клеммах соленоидного клапана на задней панели термостата с помощью специальных измерительных приборов. Если напряжение на выходе есть, то это можно считать неисправностью термостата, если напряжения нет, то переходите к следующей части диагностики.

3. В состоянии охлаждения компрессор не может запуститься.

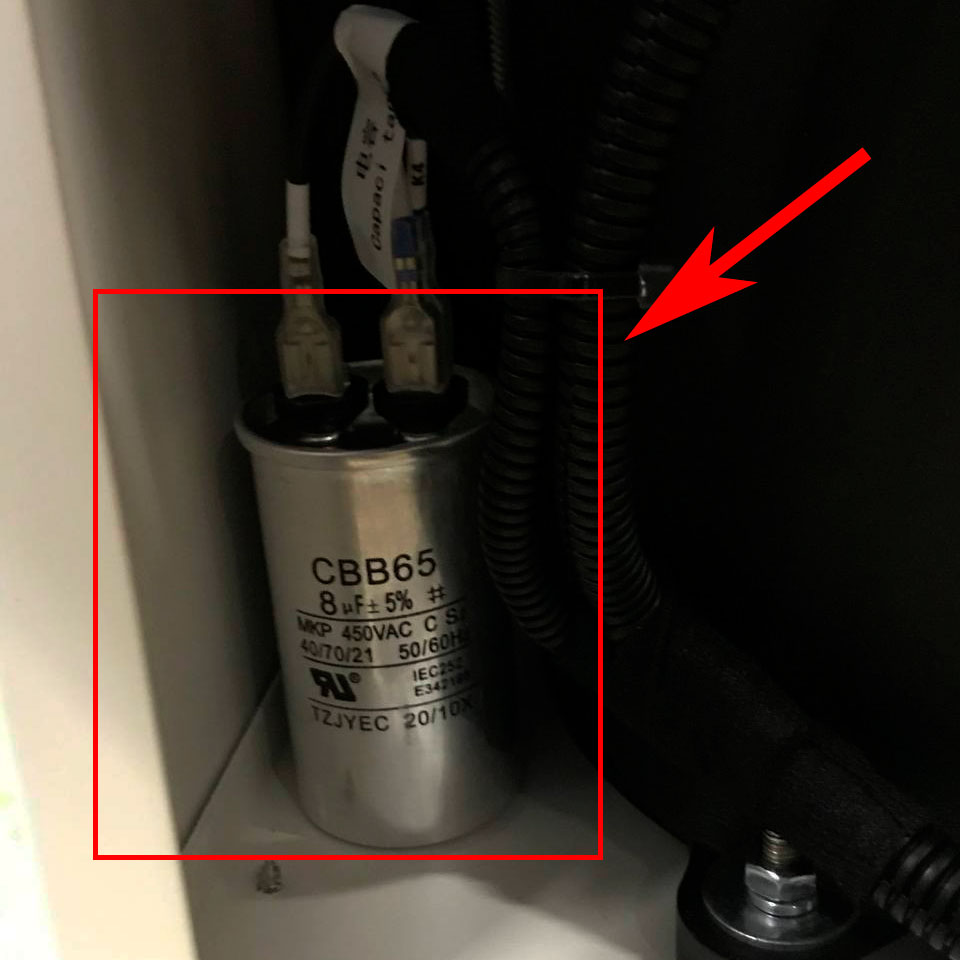

3.1 Проверьте емкость конденсатора компрессора с помощью специальных измерительных приборов, стандартная емкость составляет 10%, если показатель ниже 10%, можно судить о том, что конденсатор компрессора ниже стандартных требований.

3.2 Проверьте входное напряжение компрессора с помощью специальных измерительных приборов (уточните требуемое напряжение чиллера вашей модели в паспорте на данную модель чиллера), если напряжение ниже, чем напряжение компрессора, компрессор неисправен.

3.3 Проверьте выходное напряжение на клемме устройства защиты от перегрузки компрессора с помощью специальных измерительных приборов. Если на выходной клемме нет напряжения, это можно расценить, как отказ защитного фильтра от перегрузки или повреждение цепи.

3.4 Проверьте входной провод (белого цвета) компрессора с помощью амперметра, если ток в три раза или более превышает номинальный ток, это может означать, что ротор компрессора неисправен.

4. Компрессор работает, но не происходит охлаждения хладоносителя.

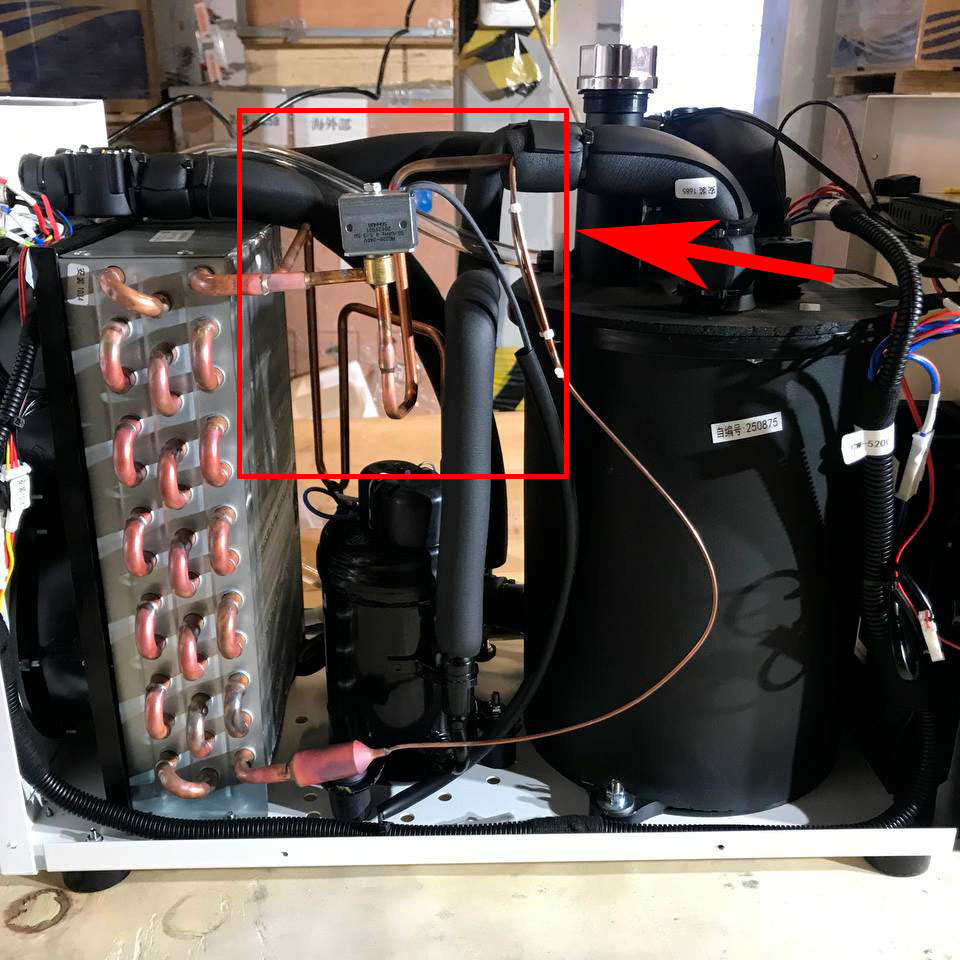

4.1 Осмотрите холодильный трубопровод (как на Рис. 12), нет ли следов масла или инея, таких как явление масла или инея, можно судить об утечке хладагента (например, внутри конденсатора или испарителя, внутренняя трубная линия утечки хладагента).

Решение: поручите нескольким специалистам по обслуживанию кондиционеров найти места утечки, запаять отверстия, а затем заправить хладагент. Объем и марку хладагента можно посмотреть на этикетке чиллера.

4.2 Проверьте емкость конденсатора компрессора с помощью специальных измерительных приборов (как на Рис. 13). Стандартная емкость составляет 10%, если цифра ниже 10%, можно судить о том, что конденсатор компрессора потерял емкость, что приводит к низкой хладопроизводительности.

Решение: замените конденсатор компрессора.

5. Неисправность электромагнитного (соленоидного) клапана (Рис. 14)

6. Ротор компрессора не работает (Рис. 15).

Наблюдайте за вибрацией компрессора, когда термостат достигает состояния охлаждения (загорается D2). Если вибрация компрессора отсутствует, а поверхность компрессора нагревается, это означает, что внутренняя часть компрессора неисправна.

Решение: замените компрессор.

Причина:

Сигнал E3 является нормальным при первом использовании, когда температура окружающей среды низкая (например, зимой и осенью). Просто добавьте немного теплой воды, температура восстановится до рабочей.

Решение: просто добавьте немного теплой воды, температура восстановится до рабочей.

Причина:

1. Неподключенные провода

2. Отказ датчика

Диагностика:

Найдите клеммы датчика температуры окружающей среды и датчика температуры воды (как на Рис.16), поменяйте местами и подключите клеммы датчика температуры окружающей среды и датчика температуры воды к регулятору температуры.

1. Если сигнал тревоги прекращается, можно судить о плохом контакте клемм, затем подключить провода обратно к оригинальным клеммам.

2. Если есть сигнал тревоги E4, можно судить о неисправности регулятора контроллера; если есть сигнал тревоги E5, можно судить о неисправности датчика температуры окружающей среды.

3. Если отображаются коды ошибок E4, E5 одновременно, необходимо заменить датчик температуры окружающей среды и контроллер.

Причина:

1. Разрыв сигнальных проводов.

2. Поломка датчика.

Диагностика:

1. Найдите клеммы датчика температуры окружающей среды и датчика температуры воды (как на Рис. 17), поменяйте местами и подключите датчик температуры окружающей среды и датчик температуры воды к контроллеру.

2. Если сигнализация прекратилась, можно судить о плохом контакте клемм, подсоедините провода к исходным клеммам.

3. Если есть сигнализация ошибки E5, можно судить о неисправности регулятора температуры, если есть сигнализация ошибки E4, можно судить о неисправности датчика температуры.

4. Если сигнализация ошибок E4 и E5 сработали одновременно, необходимо заменить датчик температуры окружающей среды, датчик температуры воды и контроллер.

№4 Чиллер не работает при включении питания

Причина:

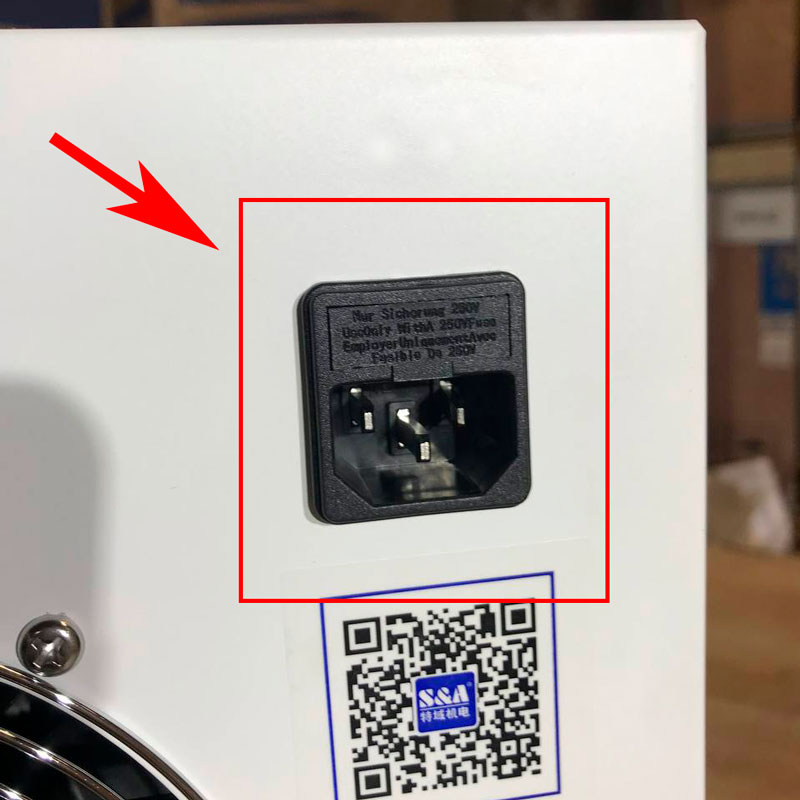

1. Поломка предохранителя.

2. Источники питания с переключаемым режимом работы (220V).

Метод тестирования:

1. Откройте защитную крышку и проверьте, не перегорел ли предохранитель (как на Рис. 18). Если перегорел, замените.

2. Проверьте напряжение AC220V (зависит от режима работы машины), если напряжение не поступает. Необходимо устранить неполадку сети питания.

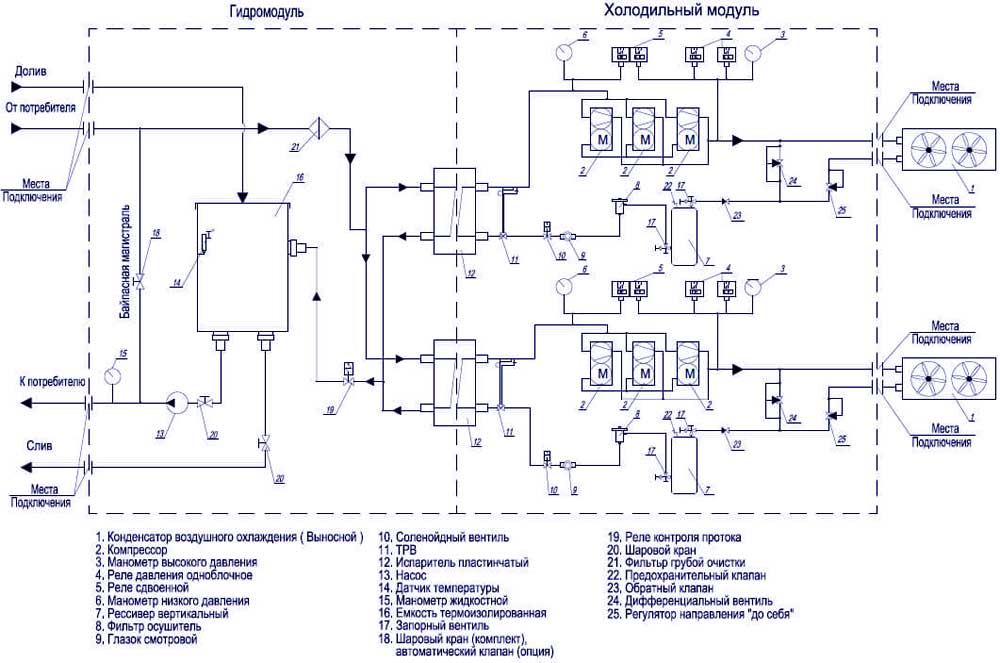

Наиболее распространенные неисправности чиллеров

Чиллер – сложная холодильная установка, которая включает в себя множество элементов. В процессе эксплуатации могут возникать различные проблемы, о чем будут свидетельствовать коды ошибок чиллера.

В статье рассмотрим основные проблемы, которые приходится решать при обслуживании и ремонте этого вида холодильного оборудования.

:

Наши услуги:

- Бесплатная диагностика* для определения точной причины неисправности.

- Устранение утечек хладагента, заправка чиллера фреоном.

- Ремонт систем контроля, блоков автоматического управления, электромеханических узлов, компрессоров и пр.

- Восстановление герметичности, ремонт и промывка теплообменников.

- Консервация оборудования.

- Замена фильтров и иные сервисные операции.

Компания «Холод Групп» специализируется на профессиональном ремонте, обслуживании промышленных чиллеров и мы готовы максимально оперативно устранить возникшие проблемы любого характера и сэкономить ваши средства. Позвоните нам по телефону +7 (495) 233-33-40 или оставьте заявку в форме обратной связи , и мы восстановим все функции холодильных машин в соответствии с заводскими параметрами.

Утечка фреона

Выделяют аварийную и естественную утечку фреона.

Под аварийной утечкой принято понимать случаи, когда она происходит непредвиденно. Это может быть вызвано износом оборудования, некорректным обслуживанием оборудования, нарушением правил монтажа отдельных узлов (компрессор, фильтр и т.д.).

Основными причинами аварийной утечки хладагента в чиллерах являются:

- Повышение давления в системе, в результате чего происходит сброса хладагента через аварийный клапан.

- Утечка в испарителе из-за размораживания при низкой температуре воды. В результате этого может смешаться содержимое двух контуров – вода-фреон, что приводит к серьезной неисправности чиллера.

- Утечка через воздушный конденсатор, что особенно часто встречается на калачах, изготовленных из медных трубок.

Для обнаружения точки аварийной утечки обычно производится опрессовка смесью фреона и азота, после чего уже определяется дальнейшая последовательность действия по ремонту чиллера.

Естественная утечка фреона – это нормальное явление, которое объясняется повышенной текучестью хладагента, а также высоким давлением в холодильном контуре. По этой причине утечка происходит даже через герметичные части контуры, стыки и герметизирующие прокладки. Нормой считается потеря до 15% объема в год от полной заправки холодильного контура.

Изменение давления хладагента в чиллере

Давление может изменяться как в большую, так и в меньшую сторону. В обоих случаях это является неисправностью оборудования, которую следует ликвидировать.

Для контроля давления предназначены отдельные датчики, которые сигнализируют о достижении критически низких/высоких показателей.

Низкое давление свидетельствует о слабом протоке хладагента через испаритель. Эта проблема может быть вызвана:

- Неисправностями компрессора, частного регулятора или регулятора производительности.

- Выходом из строя или полным открытием прессостата подачи воды в конденсатор (актуально для чиллеров с водяным охлаждением).

- Поломкой магнитного пускателя вентилятора (для оборудования с воздушным охлаждением).

- Некорректной работой терморегулирующего вентиля.

Более опасной неисправностью чиллера считается повышение давления холодоносителя, так как из-за этого может произойти прорыв трубопроводов, каналов в конденсаторе или выйти из строя терморегулирующий вентиль. В большинстве случаев давление хладагента происходит из-за загрязнения конденсатора, смешивания двух контуров в испарителе, поломки соленоидного вентиля.

Для недопущения серьезного повреждения чиллера из-за высокого давления все установки оборудуются датчиками, которые устанавливаются на линии нагнетания. При фиксации критически высокого давления оборудование автоматически отключается.

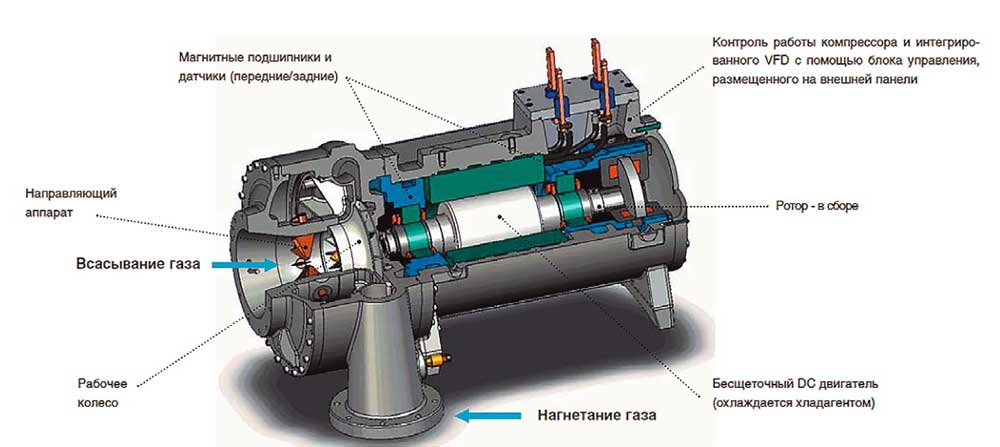

Неисправности компрессоров в чиллере

Этот элемент холодильного оборудования из-за практически беспрерывной работы также отличается высокой уязвимостью к поломкам.

Наиболее часто при ремонте чиллеров приходится решать следующие проблемы:

- Перегрев компрессора.

- Выход из строя электрических компонентов компрессора, что обычно происходит из-за перепадов питания.

- Низкий уровень масла, что может быть вызвано засором фильтра или теплообменника, поломкой насоса.

- Проникновение влаги в холодильный контур или в сам компрессор, в результате чего разрушаются различные движущиеся элементы агрегата.

В зависимости от типа компрессора его ремонт может предполагать замену поврежденного узла либо же установку нового оборудования. Например, поршневые герметичные компрессоры практически не подлежат ремонту. А вот в винтовых и поршневых полугерметичных возможна замена элементов управления и отдельных рабочих деталей.

Неисправности электрической схемы

Работу практически всех современных чиллеров контролирует автоматика, поэтому при выходе ее из строя может пострадать и само холодильное оборудование. Самая распространенная причина появления проблем с электрикой – перегрузки в системе питания.

Также к сбоям в работе чиллеров может привести попадание влаги в электрические схемы, нарушение изоляции обмоток электродвигателя, износ его контактов.

В целом же чиллеры относятся к категории надежных холодильных установок, и если проводить своевременное их обслуживание, то риск поломки сводится к минимуму.

Преимущества заказа ремонта чиллеров у нас:

- Гарантированное качество услуг. Мы используем оригинальные комплектующие и качественные аналоги. Наша компания полностью отвечает за свою работу, поэтому срок действия гарантии достигает 3 лет.

- Кратчайшие сроки выполнения заказа. Мастера готовы приехать к вам в день обращения! Все ремонтные мероприятия выполняются быстро, с соблюдением рекомендаций предприятий-производителей.

- Принцип открытости и честности. Нами оформляется вся необходимая документация в строгом соответствии с требованиями законодательства.

- Достойный уровень обслуживания без переплат. У нас вы найдете безупречный сервис!

Для вызова мастера заполните форму или позвоните нам по телефону +7 (495) 233-33-40. Заявки принимаются круглосуточно!

Сигнал тревоги об ошибке в системе чиллера и как ее решить?

Во-первых, температура всасывания слишком низкая.

Наиболее фундаментальной причиной низкой температуры всасывания является низкий перегрев на всасывании, вызванный большой подачей жидкости в испаритель.

Как вы это понимаете? Мы понимаем это следующим образом:

Большое количество жидкости, подаваемой в испаритель, приводит к тому, что хладагент в испарителе не испаряется полностью, поэтому жидкий хладагент продолжает испаряться в обратном трубопроводе, а испарение и поглощение тепла делают температуру хладагента во всасывающем трубопроводе низкой. , а температура всасывания будет низкой. .

Снова вопрос, почему испаритель подает слишком много жидкости?

Это понимается в соответствии со следующими представлениями: большое количество жидкости, подаваемой в испаритель, означает, что в испарителе слишком много хладагента, и система заправлена слишком сильно или открытие расширительного клапана слишком велико, что вызовет Эта проблема.

Причиной:

(1) Слишком много хладагента заправлено, что приводит к тому, что он занимает внутренний объем конденсатора и увеличивает давление конденсации, а также увеличивается количество жидкости, поступающей в испаритель. Жидкость в испарителе не может быть полностью испарена, поэтому газ, всасываемый компрессором, содержит капли жидкости. Таким образом, температура обратного газопровода снижается, но температура испарения не меняется, так как давление не падает, а степень перегрева уменьшается. Нет значительного улучшения, даже если расширительный клапан закрыт.

(2) Открытие расширительного клапана слишком большое. Из-за того, что чувствительный элемент температуры закреплен слишком слабо и имеет малую площадь контакта с трубой возвратного воздуха; или термочувствительный элемент не обернут теплоизоляционным материалом и его положение оборачивания неправильное и т. д., температура, измеренная термочувствительным элементом, неточна, близка к температуре окружающей среды, и расширительный клапан перемещается. Степень открытия увеличивается, что приводит к избыточной подаче жидкости.

Анализ обледенения компрессора:

(1): Испаритель работает нормально, поглощая тепло, но подача хладагента через дроссельный клапан слишком велика (см. выше);

(2): Заправка хладагентом недостаточна, и он будет подключен от испарителя к компрессору. (подлежит проверке);

(3): По внешним причинам хладагент недостаточно испаряется или даже не испаряется в испарителе. В это время он сильно обмерзнет и даже вызовет мокрое сжатие. (Например, если возвратного воздуха центрального кондиционера недостаточно или сетчатый фильтр коробки кондиционера сильно заблокирован, труба возвратного воздуха главного компрессора чиллера будет покрыта льдом, а температура выхлопных газов будет очень высокой. низкий)

Во-вторых, слишком высокая температура всасывания.

Мы понимаем причины низкой температуры всасываемого воздуха, поэтому легко проанализировать причины высокой температуры всасываемого воздуха;

Слишком высокая температура всасывания – в основном из-за увеличения перегрева на всасывании. Обратите внимание, что высокая температура всасывания не означает высокого давления всасывания, поскольку всасывание представляет собой перегретый пар.

В нормальных условиях головка блока цилиндров компрессора должна быть наполовину холодной, а наполовину горячей. Если температура всасываемого воздуха слишком высока, вся головка блока цилиндров будет нагреваться, а если температура всасываемого воздуха выше нормального значения, соответственно увеличится и температура выхлопных газов.

Причиной:

(1) Недостаточное количество хладагента в системе

Даже если расширительный клапан открыт на максимум, подача жидкости сильно не изменится, так что пары хладагента перегреются в испарителе, что повысит температуру всасывания.

(2) Открытие расширительного клапана слишком маленькое

Эта ситуация вызывает недостаточную циркуляцию хладагента в системе, а количество хладагента, поступающего в испаритель, мало, степень перегрева велика, а температура всасывания высока.

(3) Фильтрующая сетка порта расширительного клапана заблокирована.

Подача жидкости в испаритель недостаточна, количество жидкого хладагента уменьшается, а часть испарителя занята перегретым паром, поэтому температура всасывания повышается.

(4) Температура всасывания слишком высока по другим причинам.

Если трубопровод возвратного воздуха плохо изолирован или трубопровод слишком длинный, это может привести к слишком высокой температуре всасывания.

В-третьих, температура выхлопных газов ненормальная.

Факторы, влияющие на аномальную температуру выхлопных газов: показатель адиабаты, степень сжатия, температура всасывания.

Температуру нагнетания компрессора можно считать по термометру в нагнетательной линии, который вам подарили. Это связано с показателем адиабаты, степенью сжатия (давление конденсации/давление испарения) и температурой всасывания хладагента.

Чем выше температура всасывания, тем больше степень сжатия, тем выше температура выхлопа и наоборот. Если давление всасывания остается прежним, а давление нагнетания увеличивается, температура нагнетания повышается; если давление нагнетания остается прежним, когда давление всасывания падает, температура нагнетания также повышается.

Оба случая вызваны повышенной степенью сжатия. Чрезмерная температура конденсации и температура нагнетания вредны для работы компрессора и должны быть предотвращены. Чрезмерная температура выхлопных газов сделает смазочное масло жидким и вызовет коксование и закоксовывание, что ухудшит состояние смазки компрессора.

Температура нагнетания пропорциональна степени сжатия (давление конденсации/давление испарения) и температуре всасывания. Если температура перегрева всасываемого воздуха высока и степень сжатия велика, температура выхлопных газов также высока. Если давление всасывания и температура постоянны, при повышении давления нагнетания температура нагнетания также повышается.

Причинами высокой температуры выхлопа являются:

(1) Температура всасывания выше, а температура выхлопа паров хладагента после сжатия выше.

(2) Когда температура конденсации увеличивается, давление конденсации также становится высоким, что приводит к увеличению температуры выхлопных газов.

(3) Пластина выпускного клапана сломана, пар высокого давления неоднократно сжимается и температура повышается, цилиндр и головка цилиндра горячие, а термометр, показывающий выхлопную трубу, также увеличивается.

Наиболее практичными факторами являются:

Если эффективность промежуточного охлаждения низкая или слишком большое количество накипи в промежуточном охладителе влияет на теплообмен, температура всасывания последней ступени должна быть высокой, а также будет увеличиваться температура выхлопа.

Клапан негерметичен и поршневое кольцо негерметично. Это влияет не только на повышение температуры выхлопных газов, но и на изменение межступенчатого давления; пока степень сжатия выше нормального значения, температура выхлопных газов будет увеличиваться. Кроме того, машины с водяным охлаждением, отсутствие или недостаточное количество воды повышают температуру выхлопных газов. Ненормальное давление конденсации и пониженное давление нагнетания.

В-четвертых, высокое давление выхлопных газов.

В основном это вызвано высоким давлением конденсации, а не самим компрессором.

Давление выхлопа обычно соответствует температуре конденсации. Обычно давление нагнетания компрессора очень близко к давлению конденсации. При повышении давления конденсации температура нагнетания компрессора также повышается.

Степень сжатия компрессора увеличивается, а коэффициент газопроницаемости уменьшается, тем самым снижается холодопроизводительность компрессора и увеличивается потребляемая мощность. Если температура выхлопных газов слишком высока, это увеличит расход смазочного масла компрессора, сделает масло более жидким и повлияет на смазку; когда температура выхлопных газов близка к температуре вспышки компрессорного масла, часть смазочного масла обугливается и накапливается на всасывании. Отверстие выпускного клапана влияет на герметичность клапана.

Понижение температуры охлаждающей среды может снизить температуру конденсации и давление конденсации, но это ограничивается температурой окружающей среды, и ее трудно подобрать искусственно. Увеличение расхода хладагента может немного снизить температуру конденсации (часто используется этот метод). Однако поток охлаждающей воды или воздуха не может быть увеличен в одностороннем порядке, поскольку это приведет к увеличению мощности насоса охлаждающей воды или вентилятора и двигателя, что следует рассматривать комплексно. Высокое давление выхлопа увеличит работу сжатия и снизит коэффициент газопроницаемости, тем самым снизив эффективность охлаждения.

Наиболее важным фактором для высокого давления конденсации запомните следующие слова: Теплообмен конденсатора плохой! !

Основные причины этой неудачи:

(1) Скорость потока охлаждающей воды (или воздуха) мала, а температура высока.

(2) В системе есть воздух, что увеличивает давление конденсации.

(3) Достаточное количество хладагента слишком много, и жидкость занимает эффективную площадь конденсации.

(4) Конденсатор длительное время находится в аварийном состоянии, а поверхность теплообмена сильно загрязнена, что приводит к увеличению давления конденсации; наличие накипи оказывает большое влияние на давление конденсации.

5. Давление выхлопа слишком низкое

Низкое давление на выходе вызвано небольшим или даже остановленным потоком хладагента в трубопроводе холодильной системы. Давление выхлопа слишком низкое, хотя явление меняется на сторону высокого давления, но причина в основном кроется на стороне низкого давления.

Причина в следующем:

(1) Расширительный клапан заблокирован льдом или грязью, и фильтр забит; это неизбежно снизит давление всасывания и выхлопа;

(2) Недостаточная заправка хладагентом;

(3) Отверстие расширительного клапана заблокировано, подача жидкости уменьшена или даже остановлена, а давление всасывания и выпуска в это время снижено.

Типовые нарушения и ошибки при эксплуатации и обслуживании чиллеров (водоохладителей)

Содержание

1. Предисловие

2. Установка на температурном контроллере неверной температуры охлаждения

3. Перенастройка аварийного реле низкого давления

4. Перенастройка аварийного реле высокого давления

5. Демонтаж сеточки тонкой очистки из фильтра

6. Включение подающего насоса с одновременным перекрытием подающего патрубка

7. Расположение чиллера на наклонной плоскости

8. Неверная остановка циркуляционного насоса

1. Предисловие

Рассмотрим типовые и наиболее распространенные ошибки и нарушения при эксплуатации и обслуживании чиллеров. Как их предотвратить и не потерять на ремонте или замене чиллера.

К каждому промышленному чиллеру в комплекте в обязательном порядке прилагаются «Руководство по эксплуатации» и «Паспорт», в соответствии с которыми необходимо производить подключение к электропитанию, подключение труб, по которым хладоноситель будет поступать к потребителю и обратно, а также пуск чиллера и его дальнейшую эксплуатацию. Также, в документации описаны пункты необходимого технического обслуживания, условия их проведения и их последовательность. Однако, несмотря на то, что российский производитель чиллеров прилагает к своему оборудованию технические документы на русском языке, некоторые работники, которые должны эксплуатировать и следить за промышленными водоохладителями на предприятиях, не всегда внимательно ознакамливаются с прилагаемой документацией или же не открывают инструкцию вовсе.

Следствием этого является неправильная эксплуатация и обслуживание водоохладителей. Это приводит к тому, что промышленные чиллеры зачастую выходят из строя. Иногда такая поломка оказывается фатальной для ключевых комплектующих установки, а ремонт промышленного водоохладителя составляет большую часть стоимости оборудования. Кроме того, предприятие может потерять прибыль из-за остановки производственного процесса на время ремонта или закупки нового холодильного оборудования.

Ниже перечислены наиболее частые нарушения, допускаемые при эксплуатации и обслуживании промышленных чиллеров (промышленных водоохладителей).

Данные собраны на основе многолетнего опыта наших специалистов по ремонту вышедших из строя чиллеров, при их неправильном обслуживании и эксплуатации, как произведенных зарубежными компаниями, так и российскими производителями чиллеров.

2. Установка на температурном контроллере неверной температуры охлаждения

Как правило, при заводской настройке устанавливается ограничение, ниже или выше которого невозможно понизить или повысить рабочую точку.

Однако, большинство контроллеров имеют подробную документацию в открытом доступе в интернете. И когда возникает производственная необходимость понизить температуру хладоносителя ниже допустимой для данной модели чиллера, типовой ошибкой работников производств является самостоятельное перепрограммирование процессора и установка недопустимого значения рабочей точки. В результате, вода в пластинчатом испарителе постепенно намерзает (по принципу лавины или снежного кома) и тонкие пластины теплообменника разрывает, хладоноситель попадает во фреоновый контур. В итоге, чиллер требует капитального ремонта или вовсе не подлежит восстановлению.

Если теплообменник погружного типа, то намерзший на трубы лед очень быстро нивелирует процесс теплообмена и промышленный водоохладитель работает не эффективно или совсем перестает охлаждать.

Еще существует распространенный вариант ошибки, когда вместо воды, в качестве хладоносителя, заливают раствор гликоля. При этом, риск замерзания воды отсутствует, но торцевые уплотнения на насосах чиллера могут быть рассчитаны для работы только на чистой пресной воде. Для работы на растворе гликоля нужны насосы со специальными торцевыми уплотнениями. В результате, стандартные уплотнения начинают течь — и требуют замены.

Для предотвращения необходимости «оптимизировать» работу чиллера самостоятельно, силами технологов производств, — необходимо, при составлении технического задания, указывать поставщику чиллера все возможные режимы работы и желаемые условия эксплуатации. Таким образом, еще при расчете промышленного чиллера, инженером-конструктором будут учтены все эти требования.

3. Перенастройка аварийного реле низкого давления

Необходимость перенастройки реле, как правило, может возникнуть при утечке фреона, вызванной чаще всего каким-то механическим повреждением во фреоновом контуре водоохладителя. После чего срабатывает авария низкого давления. Если, в этот момент производственный процесс, как считает технолог, никак нельзя останавливать, то недобросовестные холодильщики, как правило из тех, кого удалось застать поблизости, производят следующее грубое нарушение — просто меняют настройку аварийного реле давления на более низкую и авария низкого давления не срабатывает. В результате, давление и температура кипения опускается до недопустимой для охлаждения воды. Далее сценарий развивается как в предыдущем пункте — вода в пластинчатом испарителе постепенно намерзает (по принципу снежного кома), пластины теплообменника разрывает, влага попадает во фреоновый контур, чиллеру необходим капитальный ремонт или утилизация.

4. Перенастройка аварийного реле высокого давления

Рассмотрим ситуацию, когда один или несколько вентиляторов (в зависимости от мощности и конфигурации воздушного конденсатора) выходят из строя — по причине примерзания лопастей, перегрева, сгорании обмоток или по иной причине. Давление и температура во фреоновом контуре растет и чиллер останавливается по аварии высокого давления. Эксплуатационщик делает следующую ошибку: меняет установку аварийного реле высокого давления на максимально возможную (чаще всего, около 32 бар), при том, что чиллер рассчитан на максимальное давление — 27 бар, давление опресовки холодильного контура — 27-28 бар. В результате, превышение данного давления влечет выброс хладагента в атмосферу через аварийный предохранительный клапан. Таким образом, чиллер требует дозаправки стравленного количества фреона и с высокой долей вероятности может сработать авария низкого давления.

Также нередко случается, что реле давления просто исключают из цепи защиты, путем перемыкания соответствующих управляющих контактов перемычкой, имитируя отсутствие аварии (при фактическом наличии аварии).

5. Демонтаж сеточки тонкой очистки из фильтра

Фильтр расположен перед входом охлаждаемой жидкости в испаритель.

При использовании сильно загрязненного хладоносителя, в условиях отсутствия дополнительной системы очистки, фильтр, встроенный в промышленный водоохладитель, быстро забивается и чиллер останавливается пои аварии отсутствия протока или (и) по аварии низкого давления фреона.

В руководстве, как правило, указывается, что встроенный в чиллер фильтр тонкой очитки — не является системой фильтрации хладоносителя, как таковой, но крайней степенью защиты теплообменника от случайно попавшей в систему мелкодисперсной грязи. Фильтр тонкой очитки требует регулярного контроля за его чистотой.

Работник предприятия, иногда, не желает постоянно останавливать производственный цикл из-за часто забивающегося фильтра для его прочистки. Такой человек, не прочитавший «Руководства», принимает, по его мнению, «логичное решение»: не вмонтировать в контур хладоносителя систему внешней фильтрации, а попросту удалить из фильтра чиллера надоевшую, часто забивающуюся сеточку тонкой очистки. В результате, теплообменник забивается грязью, давление фреона понижается, срабатывает остановка по аварии протока, либо остановка по аварии низкого давления, а далее, возможен сценарий, описанный выше в пункте 2 — исключением из цепи защиты реле протока и (или) перенастройка реле низкого давления.

6. Включение подающего насоса с одновременным перекрытием подающего патрубка

Включение подающего насоса с одновременным перекрытием подающего патрубка — бывает в тех случаях, когда промышленный чиллер расположен вдали от технологического оборудования.

Рассмотрим ситуацию, когда производственный процесс требует временного прекращения подачи хладоносителя от чиллера к техническому оборудованию. В этот момент эксплуатационщик, ответственный за работу чиллера, не идет выключать насос к охладителю, как это должно быть по инструкции, а решает сделать проще — перекрывает подачу жидкости к технологическому оборудованию. Если это происходит на долго или вовсе забывают о перекрытом нагнетательном патрубке подающего насоса (что иногда происходит), то в результате, насос может перегреться и сгореть, при отсутствии встроенной тепловой защиты насоса.

В этой связи, на многих промышленных чиллерах российского производства, стали устанавливать автоматические байпасные клапаны перепуска хладоносителя обратно в буферную емкость, служащие для сброса избыточного давления. Клапан открывается при достижении давления на подаче установленного значения, безопасного для работы насоса, в данном чиллере. Как правило, настраивают предмаксимальное возможное давление насоса, при котором он может перекачивать хотя бы минимальный объемный расход жидкости.

7. Расположение чиллера на наклонной плоскости

Чиллер необходимо устанавливать на строго горизонтальную поверхность. Небольшой наклон в сторону компрессора относительно испарителя, допустим — до 4 градусов .

Зачастую, ровный фундамент под чилером отсутствует. Охладитель ставят на неровную плоскость, с наклоном от компрессора к испарителю — тем самым препятствуя возврату масла обратно в компрессор. В результате, терморегулирующий вентиль (ТРВ) и испаритель заливаются маслом, ухудшается процесс дросселирования в ТРВ и теплообмена в испарителе. Охлаждение может быть не эффективно. Отток с фреоно — масляной смесью из компрессора большого колличества масла является критичным и выход из строя компрессора — лишь вопрос времени.

8. Неверная остановка циркуляционного насоса

Остановка циркуляционного насоса, который обеспечивает проток хладоносителя через испаритель, сразу после остановки процесса охлаждения (остановки холодильного компрессора) или вместе с остановкой компрессора — является грубой ошибкой. При остановке процесса охлаждения, циркуляционный насос должен продолжать работу еще некоторое время, в зависимости от мощности чиллера, емкости испарителя и объемного расхода насоса, чаще всего это время составляет 1— 2 минуты.

Часто совершают следующую ошибку: единовременно выключает насос и холодильный компрессор. В результате, остатки фреона продолжают выкипать в испарителе, при отсутствии протока охлаждаемой жидкости. Как следствие, намерзает вода и пластины испарителя рвуться.

Для предотвращения ситуации с подобной поломкой, существуют специальные контроллеры для чиллеров, с задержкой остановки циркуляционного насоса после остановки холодильного компрессора.

Или же, при использовании обычного температурного контролера, устанавливают реле времени с обратным отсчетом для задержки выключения насоса.

Однако, далеко не все чиллеры имеют описанные выше степени защиты. Поэтому, выключив компрессор, насос следует выключать через промежуток времени, указанный в «Руководстве по эксплуатации» чиллера, как правило — 1 минута.

Основные неисправности чиллеров

«Ввиду технической сложности и различных модификаций данного оборудования не все неисправности могут отображаться на мониторе контроллера, а описание к ним зачастую не полные или обобщенные, поэтому здесь описаны неисправности, о которых контроллер сообщить не может«.

Утечка фреона

Утечка фреона самая распространенная причина неисправности чиллера, специалисты классифицируют ее на две категории: естественная и аварийная.

Естественная утечка

Фреон обладает таким свойством как повышенная текучесть, для разъяснения приведем пример что его молекулы могут с легкостью пройти через чугунную пластину в 5 миллиметров.

Из этого следует общепринятое правило, что допустима естественная утечка фреона может достигать до 15% в год от общего количества заправки.

Естественная утечка может быть на таких узлах как:

- Вентили

- Соединения Rotalock

- Регулирующая арматура

- Резьбовые соединения

- Разборные элементы с прокладками

- Полугерметичные компрессоры

Данной неисправности можно избежать если придерживается правил технического обслуживания по регламенту. Все эти узлы необходимо периодически осматривать и тщательно проверять соответствующим прибором.

Аварийная утечка

Непредвиденную утечку фреона принято называть аварийной, она может произойти в результате износа оборудования, бракованных узлов или в следствии неправильных действий обслуживающего персонала.

Примеры аварийных утечек:

- Сброс фреона через аварийный клапан может произойти в результате повышенного давления

- Утечка в воздушном конденсаторе часто происходит на калачах из медных трубок

- Неправильный монтаж отдельных узлов: компрессор, фильтр, ТРВ и т.д.

- Действие вибрации могут повлечь за собой утечку на узлах, которые подключены медной капиллярной трубкой: ТРВ, манометр.

Утечка в испарителе может произойти в результате размораживания при низкой температуре воды, заводского брака или естественного износа. В результате происходит смешивание двух контуров вода-фреон что является наиболее сложной неисправностью.

Стандартные действия сервисной службы при обнаружении недостаточного количества фреона это опрессовка смесью азота и фреона, данная процедура позволяет быстро обнаружить где именно произошла утечка. Далее составляется АКТ с перечнем неисправностей и предложением о дальнейших действиях.

Низкое давление фреона

Низкое давление фреона может быть вызвана при следующих неисправностях:

- Неисправность или отсутствие регулятора температуры конденсации

- Недостаточное количество протока хладоносителя (вода, рассол) через испаритель

- Неисправность магнитного пускателя вентилятора (чиллер с воздушным охлаждением)

- Неисправен или открыт полностью прессостат подачи воды в конденсатор (чиллер с водяным охлаждением)

- Линия нагнетания (паровая фаза хладагента)

- Неисправность компрессора

- Неисправность регулятора производительности

- Неисправность частотного регулятора

- Низкое напряжение в сети

Высокое давление фреона

Все холодильные агрегаты в том числе и чиллеры оснащены защитой от высокого давление, считывающее устройство обычно устанавливается на линии нагнетании (на выходе из компрессора) это может быть:

- Реле давление с механическим возвратом

- Реле давления с дифференциалом (автоматический возврат)

- Датчик давления (для контроллеров, автоматический или ручной сброс)

Причины повышения давления

Неисправности, повлекшие за собой повышение давления на линии пара (нагнетание), могут быть:

- Загрязнение конденсатора (воздушный, водяной)

- Неисправность ТРВ, EEV, (electronic expansion valves, электронный расширительный клапан)

- Неисправность соленоидного вентиля (установлен перед расширительным клапаном)

- Низкое давление хладоносителя в испарителе (вода или рассол)

- Смешивание двух контуров в испарителе (вода переходит на сторону фреона и закупоривает каналы)

Неисправности компрессоров в чиллере

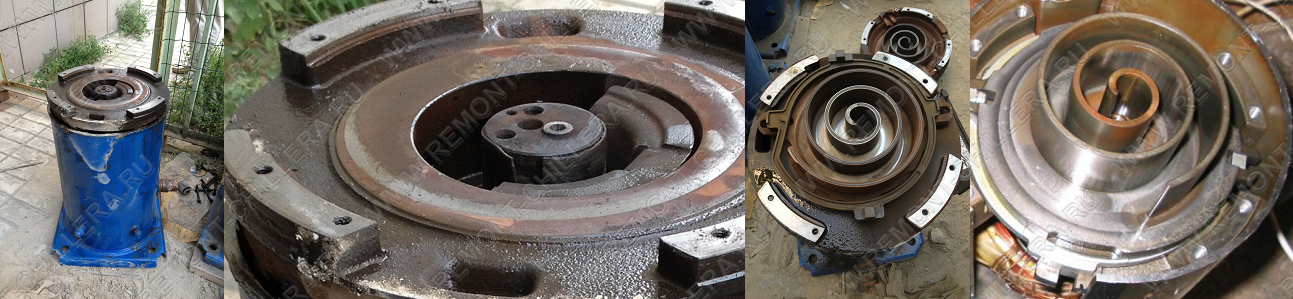

Линейка холодильных компрессов, которые устанавливаются в чиллер очень широка, компрессоры подразделяются на следующие типы:

- Поршневые герметичные

- Поршневые полугерметичные

- Спиральные

- Ротационные

- Винтовые полугерметичные

Поршневые герметичные

Компрессоры такого типа как правило ремонту не подлежат, поэтому если с напряжением все в порядке, компрессор подлежит замене. Максимум что можно предпринять так это сдать его в представительство производителя для проведения технической экспертизы.

Защитное отключение по перегреву электродвигателя установлено в линейке Maneurop компании Danfoss, при достижении температуры 138 °C аварийное реле отключает контакты с электродов компрессора. Для возврата в исходное положение проходит обычно не мене одного часа, если конечно его не охлаждать принудительно.

При таких симптомах после повторного запуска следует незамедлительно проверить ток на каждой фазе отдельно L1, L2, L3 и сравнить его с характеристикой данной модели.

Причиной перегрева может послужить несколько факторов главный из которых это недостаточное обеспечение охлаждение статора, который в нашем случае охлаждается парами масла и хладагента. Обязательно проверяйте температуру всасываемого газа, это обеспечит должное охлаждение и долгий срок службы.

Поршневые и винтовые полугерметичные

Конструкция винтовых и поршневых компрессоров позволяет производить капитальный ремонт и замену рабочих деталей и элементов управления таких как:

- блок управления и защиты

- клапанная доска

- поршневая группа

- винтовую группу

- статор

- подшипники

Перегрев таких компрессоров контролирует микропроцессор INT 69 Kriwan, датчик измеряет температуру статора и в случае превышения допустимого предела приблизительно 140 °C отключает электрическую цепь параллельно посылая сигнал на дисплей чиллера.

Электронный модуль INT 69 SCY Kriwan способен также контролировать последовательность фаз L1-L2-L3, зачастую при внешне произведенных работах к чиллеру подходит напряжение с неправильной последовательностью фаз, в таком случае INT отключает компрессор и посылает аварийный код на терминал.

Диагностику неисправностей компрессоров такого типа проводить довольно сложно поэтому при малейших симптомах неисправности необходимо обратится в сервисный центр по ремонту холодильных компрессоров.

Низкий уровень масла в компрессоре

Качество смазки контролируется блоком управления с встроенным датчиком или дифференциальным реле давления (РКС) которое измеряет разницу между давлением масляного насоса и давлением в компрессоре.

При малейших симптомах недостаточной смазки компрессора советуем незамедлительно изучить данные о компрессоре и его комплектации от производителя, а именно каким образом осуществляется контроль смазки. Только после изучения документации можно будет точно определить неисправность.

Низкий уровень масла в компрессоре чиллера может быть в следующих случаях:

- неисправность масляного насоса

- низкая температура испарения (жидкий хладагент не может поднять пары масла)

- засор теплообменника (низкая температура испарения)

- неисправность ТРВ, EEV (низкая температура на линии всасывания)

- засор масляного фильтра

- низкое качество масла

Заметим, что при утечке фреона некоторое количество масла уходит вместе с фреоном, этого конечно же недостаточно чтобы «бить» тревогу, но если это происходит неоднократно, то советуем проверять уровень масла в смотровом окне.

Влага, (вода) в холодильном компрессоре

Наиболее чревата последствиями неисправность, при которой в холодильный контур попадает вода, утечка в теплообменнике чиллера может повлечь за собой целую цепочку дефектов. Основополагающим всего из чего состоит чиллер является компрессор который всасывает газ вместе с влагой, попавшей в холодильный контур.

При попадании воды в поршневой компрессор происходит разрушение клапана и поршня, далее если статор охлаждается парами масла вода попадает в обмотку статора. В некоторых моделях полугерметичных поршневых компрессоров охлаждение обмотки парами не используется, такие модели более устойчивы к данным испытаниям.

Компрессоры спирального типа создают давление за счет движения спиралей расстояние между ними составляет меньше одной десятой миллиметра при попадании воды движущиеся спирали от резкого охлаждения просто деформируются и заклинивают с «визгом». Практика показывает, что это происходит в считанные секунды, так что спиральный компрессор «вылечить» после попадания воды практически не удаётся.

При обнаружении влаги в контуре чиллера необходимо немедленно отключить питание и закрыть все запорные вентили, далее по инструкции.

Назад в раздел