Приложение B. Протокол обмена данными с ЧПУ

HPR260XD Auto Gas –

80635J, 2-я редакция

b-21

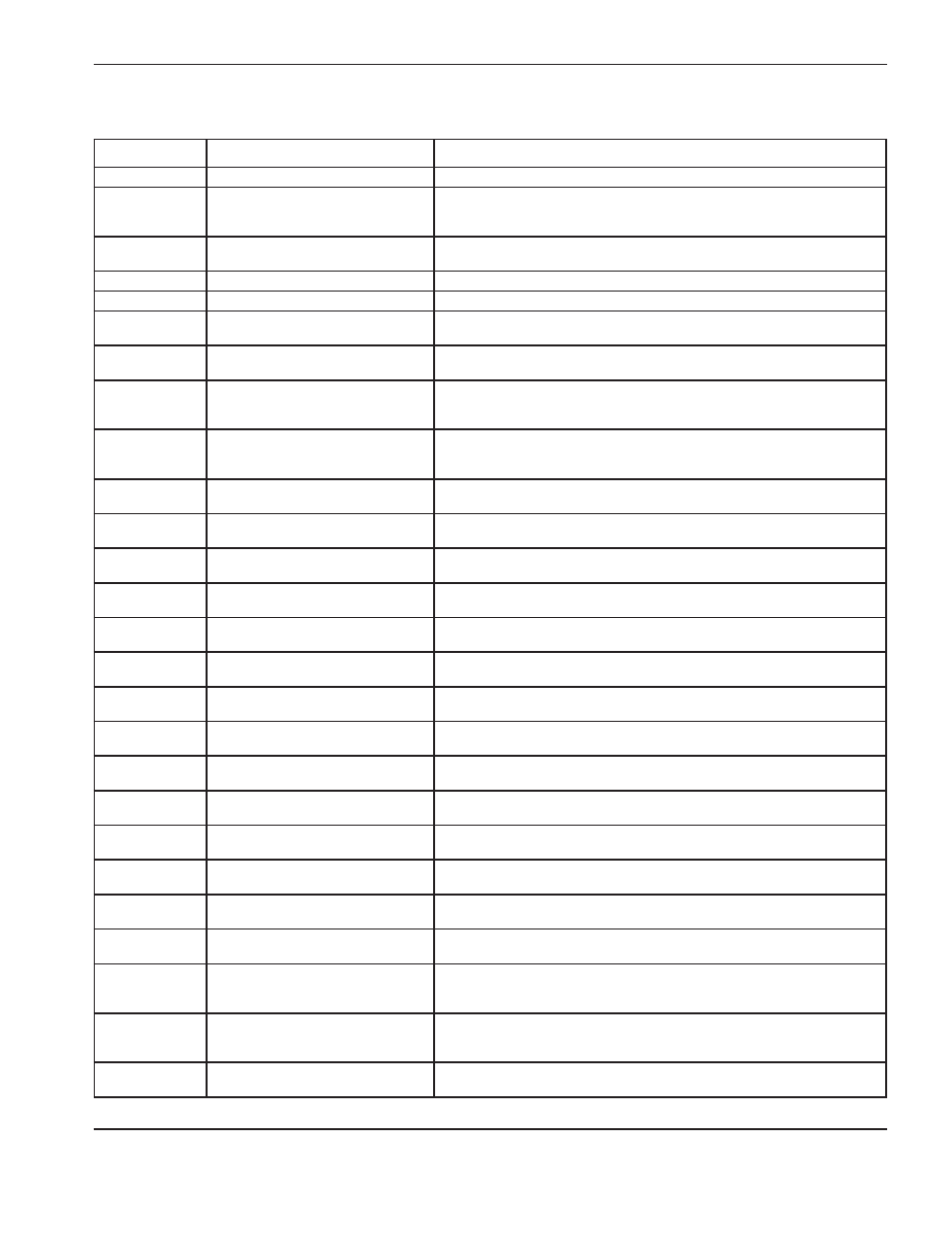

Коды ошибок

Идентификатор Название

Описание

000

NO ERROR (Ошибки отсутствуют)

Система готова к работе.

009

FLOW SWITCH TEST

(тест переключателя потока)

Когда насос повторно запускается после простоя (30 минут без пускового

сигнала), системой будет выполнен тест переключателя потока, чтобы

убедиться в достаточности потока до зажигания резака.

011

NO_ACTIVE_PROCESS

(нет активного процесса)

Источник тока получает неверное значение тока от ЧПУ.

012

TEST IN PROGRESS (Идет тест)

Активен один из режимов тестирования газа.

013

TEST PASSED (Тест пройден)

Тест успешно выполнен.

014

CUT GAS CHANNEL #1 FAIL

(Отказ канала режущего газа № 1)

Давление газа падает на канале № 1, что является признаком утечки.

015

CUT GAS CHANNEL #2 FAIL

(Oтказ канала режущего газа № )

Давление газа падает на канале № 2, что является признаком утечки.

016

PLASMA RAMP-DOWN FAIL

(Отказ плавного выключения

плазмообразующего газа)

Выход насоса превысил 200 фунтов на квадратный дюйм.

017

SHIELD RAMP-DOWN FAIL

(Отказ плавного выключения

защитного газа)

Давление защитного газа не уменьшилось за отведенное время.

018

PUMP OVER PRESSURE

(Избыточное давление насоса)

Выход насоса превысил 13,79 бар.

020

NO PILOT ARC

(Отсутствует вспомогательная дуга)

Не выявлен ток от инвертора на блоке зажигания до истечения срока в 1

секунду.

021

NO ARC TRANSFER

(Отсутствует перенос дуги)

Не обнаружен сигнал переноса по истечении задержки в 500 миллисекунд.

024 Первичный

224 Вторичный

LOST CURRENT CH1

(Потеря тока на инверторе 1)

После переноса происходит потеря сигнала тока инвертора.

025 Первичный

225 Вторичный

LOST CURRENT CH2

(Потеря тока на инверторе 2)

После переноса происходит потеря сигнала тока инвертора.

026 Первичный

226 Вторичный LOST TRANSFER (Потеря переноса) После переноса происходит потеря сигнала переноса.

027 Первичный

227 Вторичный LOST PHASE (Потеря фазы)

Когда включен главный замыкатель, отсутствует ввод «phase OK

(фаза ОК)».

028 Первичный

228 Вторичный

LOST CURRENT CH3

(Потеря тока на инверторе 3)

После переноса происходит потеря сигнала тока инвертора.

030

GAS SYSTEM ERROR

(Ошибка газовой системы)

Возник отказ в газовой системе.

031 Первичный

231 Вторичный START LOST (Потеря зажигания)

Пусковой сигнал был снят до достижения установившегося состояния.

032

HOLD TIMEOUT (Истекло время

ожидания зажигания)

Сигнал удержания был задействован более 60 секунд.

033

PRE CHARGE TIMEOUT (Истекло

время ожидания наполнения газом)

Системе управления подачей газа не удалось наполнить газовые линии

до достижения нужного давления.

034 Первичный

234 Вторичный

PRE CHARGE TIMEOUT (Истекло

время ожидания наполнения газом)

Системе управления подачей газа не удалось наполнить газовые линии

до достижения нужного давления.

042

LOW NITROGEN PRESSURE

(Низкое давление азота)

Давление азота ниже нижнего предела в 2,07 бар для резки или в 0,34 бар

для раскроя

044

LOW PLASMA GAS

PRESSURE (Низкое давление

плазмообразующего газа)

Давление газа ниже нижнего предела в 0,34 бар для подачи до

возбуждения дуги 3,45 бар для подачи при резке (резка) и 0,34 бар для

подачи при резке (разметка).

045

HIGH PLASMA GAS

PRESSURE (Высокое давление

плазмообразующего газа)

Давление газа выше верхнего предела в 7,58 бар.

046

LOW LINE VOLTAGE

(Низкое линейное напряжение)

Линейное напряжение ниже нижнего предела в 102 В перем. тока

(120 В перем. тока –15 %).

Добрый день, коллеги.

Вводные такие: 2 года станку и источнику. изрезали уже 100500 тонн различного металла и в частности нержавейки. все настройки (напряжение дуги, высота пробоя и реза, скорость и прочее) прописаны в станке и не меняли те самые 2 года, плюс станок подхватывает скорость из кода УП. Тоесть, в целом с этим все стабильно.

Вчера достали обрезки нержавейки 4мм, которые остались после резки на этом станке, решили вырезать детали и тут началось странное:

металл кое-как пробивается и потом не прорезается во время передвижения резака. скорость установлена 2300 мммин (и еще раз — до этого на такой скорости все резалось без проблем). в ручном режиме перемещения удалось подобрать скорость, на которой прорезается металл — 1500 мммин, но при этом рез очень страннный… вырезая прямоугольник получаем на одной из сторон нормальный рез, одна все равно продувается плохо, на третьей и четвертой рез под углом (на вид примерно 45 гр, как будто фаску снимали)… расходники оригинал гипертерм, поставили новые прям перед началом резки. в этот же день ранее резали на 130А чернуху 10мм — все режется отлично…

совершенно непонятно, в чем может быть причина, т.к. сталкиваюсь с такой проблемой впервые…

надеюсь на ваши советы и помощь.

станки со склада

Курсы валют

29.01.2023

1 USD

69.3372 ₽

1 EUR

75.4062 ₽

1 BYN

26.2551 ₽

100 KZT

15.0285 ₽

100 KGS

80.4843 ₽

100 AMD

17.5085 ₽

10 CNY

102.5250 ₽

Мы поставляем станки по всему миру, в том числе в Россию, Беларусь, Казахстан, Армению и Киргизию, включая город

Hypertherm MAXPRO 200, Источник для плазменной резки

Цена:

1 779 262 ₽

56 474 BYN

9 866 043 KZT

1 842 245 KGS

8 468 562 AMD

$21 384,17

19 663,08 €

Цена с НДС 20%

Цена с НДС 0%

Цена с НДС 0%

Цена с НДС 0%

Цена с НДС 0%

Цена с НДС 0%

Цена с НДС 0%

Перейти в корзину

|

1 779 262 ₽ 56 474 BYN 9 866 043 KZT 1 842 245 KGS 8 468 562 AMD $21 384,17 19 663,08 € Цена с НДС 20% Цена с НДС 0% Цена с НДС 0% Цена с НДС 0% Цена с НДС 0% Цена с НДС 0% Цена с НДС 0% |

|

В корзину Быстрый запрос |

|

|

Характеристики

Основные характеристики

13324

США

до 75 мм

Толщина металла (нержав. сталь 600 Н/мм2)

20 мм

Источник тока

ПВ/ПН при полной нагрузке

100%

50 — 200 А

Рекомендуемая толщина реза ручным резаком

20 мм

Максимальная толщина реза ручным резаком

50 мм

Предельная толщина реза ручным резаком

75 мм

Максимальная толщина реза механическим резаком

32 мм

Параметры подключения

6.2 бар

Сжатый воздух, кислород, азот

3х200-600/50-60 В/Гц

33 кВт

Габариты

1050 мм

1020 мм

690 мм

335 кг

Документы для скачивания

Описание

Особенности

-

HYPERTHERM MAXPRO 200 (арт. 078614) — это мощнейшая система плазменной резки для промышленного применения с впечатляющей скоростью резки, использующая в качестве газа чистый воздух, кислород или азот;

-

100%-й рабочий цикл при использовании плазменной резки для самых сложных задач;

-

Исключительно большой срок службы расходных материалов благодаря запатентованным технологиям HYPERTHERM, включая LongLife, CoolFlow™ и TrueFlow™;

-

Легкость подключения и эксплуатации, автоматическая система регулировки подачи газа;

-

При запуске система производит самодиагностику для выявления возможных неисправностей.

Рекомендации по применению

-

У нас Вы также можете купить компрессоры, осушители и фильтры для подготовки воздуха.

-

Линейка моделей плазморезов для обработки листового металла на средних и крупных предприятиях для промышленного производства изделий из листового проката стали и цветных металлов.

Резаки

К источнику Hypertherm необходимо приобрести ручные резаки. У нас в наличии резаки для резки и строжки с углами установки сопла 90º и 65º.

| Наименование | Артикул | Угол установки сопла | Длина кабеля, м |

| Резак для MAXPRO 200 | 228976 | 65° | 7,5 |

| Резак для MAXPRO 200 | 228977 | 65° | 15 |

| Резак для MAXPRO 200 | 228978 | 65° | 22 |

| Резак для MAXPRO 200 | 228979 | 65° | 30 |

| Резак для MAXPRO 200 | 228980 | 90° | 7,5 |

| Резак для MAXPRO 200 | 228981 | 90° | 15 |

| Резак для MAXPRO 200 | 228982 | 90° | 22 |

| Резак для MAXPRO 200 | 228983 | 90° | 30 |

Обзоры

Это оборудование на нашем сайте

Доставка и оплата

Уважаемые клиенты, ознакомьтесь с вариантами подбора, оплаты, получения и ввода в эксплуатацию товара, а также с гарантийными и другими обязательствами.

- Оплата наличными

- Безналичная оплата

- Оплата банковскими картами в нашем магазине станков или дистанционно

- Оплата через Сбербанк Онлайн

- Оплата банковским переводом

- Лизинг и кредит

- Доставка в любой город России и ЕАЭС нашим грузовым транспортом или транспортной компанией

- Доставка экспресс-почтой

- Самовывоз из офиса (до 40 кг.)

- Самовывоз со склада в г. Лобня

- Самостоятельно согласно инструкции к оборудованию

- Бесплатная пуско-наладка оборудования нашим инженером (вы оплачиваете только проезд и проживание)

- Список подготовительных работ

- Гарантийные обязательства

- Заключение договора

- Дополнительная информация

- Политика конфиденциальности

Вопросы и отзывы

Компания «МОССклад» поставляет Hypertherm MAXPRO 200, Источник для плазменной резки во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

Продажа оборудования осуществляется на условиях 100% оплаты при наличии его на складе и 50% предоплате при покупке под заказ.

Ошибки на дисплее источников Hypertherm, вопросы по источникам — FAQ

Ошибка источника powermax 125 с кодами 0-12 и 0-20 свидетельствует о низком давлении воздуха, или не стабильности (пульсациях, просадках) давления при входе в источник.

Какие могут быть причины?

1. Маленькая производительность компрессора

2. Засор фильтра

3. Если изначально не было дополнительной системы фильтрации воздуха, то возможен выход из строя регулятора давления воздуха (клапана).

Powermax 125 может работать на ПВ 100% разрезая 35 мм стали У8?

Скорее всего сможет, но только с края листа и небольшой скоростью.

ошибка 022 , резак вообще не включается

Код ошибки 0-22 означет, что нет воздуха на входе в источник, возможно давление маленькое или фильтр-элемент давно не меняли

Раньше была ошибка 0-12 и 0-20, а теперь совсем не зажигается дуга ошибка 0-30 и в самом источнике слышно сильно шипит воздух, то есть воздух не подается на плазматрон

Есть вариант замерзания конденсата, на выходе из компрессора, или где-то в фильтре, так же возможно неисправен датчик или содинение с датчиком в плазмотроне (красный провод), возможно неисправен клапан:

почему гнет металл???, после того как там плазматрон поработал? то есть. Получается его гнет и плазматрон не над ним идет а уже по нему ( треться защитным экраном)????это я про 105 гипер.

Наиболее вероятно, что тут дело в металле, точно не в настройках, я просто молчу про maxpro200 на ней еще хуже где там очень много тепла она отдает от реза,но сейчас она сломалась, плата возбуждения дуги сдохла и это то только пол, года прошло! Видимо какой то ингредиент не добавлют, либо технология проката нарушена

Подскажите, пожалуйста. Есть источник Powermax 105, вышел из строя электромагнитный клапан (228882). Можно ли его заменить на 228687 ? В паспорте написано, что они взаимозаменяемые, но все дилеры говорят, что 228687 подходит только на Powermax 105.

Комплект 228687 обновлен, теперь он включает в себя два воздушных шланга 19,7см для 65/85 и 30,5см для 105/125 Все системы с серийными номерами 105-018105 и выше, 125-003925 и выше оснащены новым клапаном.

hypertherm powermax 65-й при прожиге нескольких отверстий в одной детали, поднимается вверх от листа, сантиметров на 5 и продолжает резать. А через 3-4 секунды выключается?

Скорее всего либо скорость выбрана большая, либо индукционое напряжение плохо заземлено.

Так же стоит помотреть сами контакты на резаке и все (что с ним движеться в верх и в низ), возможно требуется корректировка времени прожига, бывает металл сразу в сопло попадает и оно поднимается вверх, по показаниям датчика.

Как избежать ошибок по воздуху? Очень часто приходится менять электромагнитный клапан. Появляется ошибка 0-30 это первая причина (но ещё немного можно подождать замены клапана), потом дальше начинает появляться 0-12 при резке (предупреждение) и далее часто возникает 0-20 полная остановка

чтобы этого не случалось надо дополнительно приобретать хороший влагомаслоотделитель, который существенно продлит срок жизни механики по воздуху:

Очень быстро сгорает сопло. Резак механический, по идее быстрее в этом случае должен изнашиваться электрод, но у меня так. Режу 6-ку соплом на 85А током 65 ампер. Метров 30 режет, прожигов 60 примерно и сопло выгорает. Воздух сухой, стоят самодельные большие колбы с силикогелем сухим (предварительно прркаленным), фильтр тонкой очистки фирменный (с синим бумажным фильтром в средине) ну и в аппарате фильтр тонкой очистки новый тоже. Давление воздуха 7.5 атм. То есть всё вроде в норме. Все детали оригинальные Hypertherm.

Сильно влияет на расход электродов — расстояние от сопла до заготовки, заземление источника, неудачные пробои металла в неоптимальном режиме, скорее всего требуется уменьшить время прожига, так же стоит исключить контакт уже вырезанных фрагментов заготовки и плазмотрона, после реза.

Начинаю работать все идёт хорошо, где-то после 200 прожигов начинают постоянно вылетать ошибки 44(низкое давление плазмообразующего газа) 53(низкое давление защитного газа) вылетают с переодичностью после 7-9 прожигов.

Давление падает, при долгой резке — тут стоит подумать о замерзании элементов подачи, стоит или поставить систему подогрева газа, или утеплить помещение в котором проходит резка. При температурах ниже +10С такое бывает на больших объёмах, встречается даже подмерзание сервопривода сопла.

Павермакс 105, очень часто выддает ошибки012 и 030, так то вроде все работаетвпорядке… смотрел по форуму, пишут что давления воздуха слабое, кто говорит что что то с расходниками не пойму… за день раз 30 вылетает ошибка. я на плазме работаю совсем не давно не опытный, подскажите ппожалуйста!

На задней стенке источника (аппарата) стоит фильтр с колбой, в нем меняли фильтр элемент (желтовато-грязного цвета цилиндрик) это расходник его надо менять. Если его не меняют, то вся грязь идет внутрь через регулятор давления, если модель старая то это черная коробчка, если новая то это регулятор типа SMC, как правило больше проблем не возникает с воздухом. При условии нормального давления воздуха на входе или с неисправностью регулятора давления либо датчика давления, чаще всего регулятора, ни то ни другое ремонту не подлежит — только замена.

max200 ,сгорел плазмотрон поставили новый и из сопла при включении брызжит охлаждающая жидкость но при этом она режит(может плазмотрон бракованный)

Проверьте уплотнители резиновые, их там достаточно, возможно повреждена какая-то из резинок.

Подскажите номер заказа электромагнитного клапана. у меня есть этот 228882 но он устаревшего типа

Обновленный номер 228687

Система режет металл пару секунд а потом останавливается и выдает ошибку 0-60, в чем может быть причина?

С высокой вероятностью пропала одна фаза в питающем кабеле, проверьте вводный автомат

подскажите пожалуйста почему могут получатся такие отверстия источник hypertherm 105,давление 5,4 стоит,85 ампер,скорость 350 мм/м.металл 8 мм,отверстия овальные,на выходе ещё хуже

Геометрия отверстий, чаще всего связана с геометрией станка и координатной системой. Качество резки зависит от скорости резки, высоты резака и работы контроля высоты. Бывает, что нет соосности расходников или имеются повреждения расходников. Чтобы начать диагностику нужно заменить для начала все расходники, поставить оригинал, далее проверяем перпендикулярность резака относительно листа угольником, далее почистите зубчатую рейку и направляющие, проведите калибровку, выставьте значения параметров резки в соответствии с технологическими картами источника Powermax (они даны как рекомендации) и далее проводите настройку, подбирая режим.

Подскажите как можно проверить электромагнитный клапан hipertherm 105,постоянная вскакивает ошибка 0-12,можно ли грешить на него?

К сожалению 100% вам никто не скажет, через экран монитора клапан это или нет. Эта ошибка может указывать и на клапан, и на фильтр и на расходники, но, как показывает практика, ошибки связанные с воздухом, чаще всего возникают из-за загрязнения фильтр элемента, а он в свою очередь уже засорился и грязь погнал в клапаны, и ошибки эти чаще всего возникают осенью и весной, т.к. воздух сырой идет с компрессора.

Возможно ли разобрать и починить электромагнитный воздушный клапан SMC?

Разобрать возможно, но ремонтопригодность под большим вопросом. Надежным такой ремонт назвать сложно, ремкомплекты для ремонта в продаже не встречаются, механизм клапана и характер повреждений, которые обычно встечаются таков, что ремонт используется скорее как крайняя мера, которая может незначительно и временно улучшить ситуацию. Клапан представляет собой регулятор давления с электронным управлением. Электронный блок аппарата управляет двумя электромагнитными клапанами, которые устанавливают давление на мембрану (поршень). Последняя сравнивает установленное давление с выходным и нагнетает или сбрасывает уровень давления в выходном порту.

Чернеет электрод и сопло, раньше такого не замечал,и сильно греются,это нормально?источник гипер повермакс 105

практически любой металл меняет цвет, в случаях если он окисляется, а это возможно или при высоких температурах (резка на максимальном токе и малой скорости) или при химической реакция от внешнего воздействия. Либо металл покрывается продуктами сгорания из вне, например при сгорании масла из компрессора

подскажите пожалуйста, источник повермакс 105, стол 2х6. Вырезал два отверстия показывалась ошибка 0-30, менял расходники, снова 2 отверстия вырежет и показывает ошибку 0-30. Потом стал показывать ошибку 0-50 и сам источник когда выключешь его, табло продолжает секунд 5 гореть. В чем дело?? расходники новые не заменен только кожух и завихритель.

Для начала открываем инструкцию на Powermax там указаны все ошибки и примерные указания по причине их возникновения и методы проверки. 90% ошибок, это ошибки связанные с плохими расходниками и качеством воздуха.

Если система поджигает дугу и гаснет, с разной периодичностью показывая различные ошибки, то скорее всего это грязный фильтрующий элемент и как следствие плохая работа воздушного клапана — и то и другое под замену, ремонту (промывка и чистка) не поддаётся, даже если поможет то не надолго.

Если ошибка появляется при смене расходников и расходники не оригинал — то смотрите резьбу на головке резака и концевик, головку под замену, возможно и микровыключатель тоже придется заменить.

Система HPR 400 выдает ошибку105, при открытой крышке видно, что на первом инверторе не горят светодиоды, прозвонка первичной обмотки трансформатора показала обрыв, блок был заменен на запасной, светодиоды индикации загорелись, но опять 105 ошибка, поменяны местами первый и второй инвертора, ошибка остаётся 105, поменяны местами датчики тока — ошибка осталась 105,на плате ввода-вывода был обноружен сгоревший двухсторонний быстрый диод 35 нсек, поменян на 2 односторонних быстрых 65 нсек(незначительная разница).

На плате ввода вывода больше гореть не чему, остались только несколько резисторов и кондёров, резисторы проверены, всё в номинале. И реле нормально-замкнутое. При включении всё должно работать, но не работает.

При запуске источник начинает по очереди тестировать инверторы (они — же чопперы)1-3-2-4. Чопперы по очереди включаются на очень короткий промежуток времени и подают питание на плату ввода-вывода, тестируются не по напряжению, а по току.

Между чоппером и платой ввода-вывода стоит токовая петля с усилителем (токовые клещи не успевают зафиксировать ток), ток должен быть не менее 10 ампер т.е. напряжение с чоппера 360В/10А=<36 Ом-нагрузка. Нагрузки 36 Ом на плате нет, сделали вывод, что конденсатор 350 мкф в момент заряда качает те самые 10А за доли секунды, потом первый чоппер отключается, конденсатор через параллельно подключенные резисторы разряжается, и цикл повторяется со следующим чоппером.

— Так происходит если всё нормально, если через какой-то чоппер не выдает необходимые 10А, то система отключается и выдаёт соответствующую ошибку.

На одном из чёпперов вышла из строя плата управления двумя транзисторами (была заменена), она скорее всего унесла за собой эти самые два транзистора и они оказались постоянно открытыми, и постоянно накачивали тот самый конденсатор на 350mkF на плате ввода -вывода, не давая потечь необходимым 10А через токовые петли. Система не регистрировала на плате ввода-вывода необходимый ток и выдавала ошибку о неисправности первого инвертора. Поиски поломки. Были отключены провода со всех инверторов и мультиметром проверялось напряжение на выходе с инвертора при замыкании главного пускателя.

Оказалось что напряжение на первом и на четвёртом одновременно появляется(должно появиться только на одном), но на первом пропадает сразу после выключения главного пускателя, а на четвёртом медленно падает до нуля в течении 30 секунд, и случайно на плате управления транзисторами (на чоппере) был выявлен перегрев микросхем стабилизаторов напряжения типа наших КРЕН-ок (очень горячие).

Вся эта плата была распаяна на радиодетали, поменяны все микросхемы, и произведен тестовый запуск снова — ошибка та-же, стабилизаторы напряжения греются, были заказаны транзисторы, заменены их и всё запустилось.

Источник HYPERTHERM 65 ошибка 0-99.

Заменен электронный датчик давления — всё заработало.

источник hpr 130 xd,станок мультикам 3000 станок пишет ошибку 105, как сказали, неисправен какой-то датчик газов в источнике

Низкий ток на CS1.

Значение тока менее 10 ампер зафиксировано датчиком тока 1

схожая ошибка, её диагностика описаны выше. Скорее всего потребуется ремонт электронных составляющих системы.

Вы можете скачать у нас: Руководство пользователя Hypertherm HyPerfomance 130 XD ~28Мб

hypertherm Hypertherm Plasma HPR260, защитный наконечник, колпачек поплавился…в нем образовались отверстия… Это случилось после тестов резки металла толщиной 16мм. (сталь) на токе 130А. повторюсь резак новый, фирменный от hypertherm Torch – 128818

Проверьте работу системы охлаждения, работу помпы, целостность и отсутствие воздуха в трубках, убедитесь, что залита оригинальная жидкость Hypertherm.

Если причину не удастся устранить самостоятельно, рекомендую обратиться в наш сервисный центр по телефону 88007757857 для более детальной консультации, посредством видео связи, предоставления дополнительных фото

Какой стол для системы плазменной резки посоветуете? Воздушный? Водяной? Секционная вытяжка? Подскажите наиболее эффективный рабочий вариант под мощность макспро200, три на полтора метра стол

Как показывает практика, наиболее эффективен водоналивной стол. Он практически полностью поглащает дым, образующийся выдуваемым расплавленным металлом.

Дополнительная вытяжка если и нужна, в нагруженных режимах работы, то нагрузка на неё оказывается не велика.

Пример работы водоналивного стола можно увидеть на видео:

- Лазерная резка

- Машины плазменной резки

- Источники для резки с ЧПУ

- Расходные материалы

- Программное обеспечение

Инструкция по эксплуатации системы MAXPro200 от Hypertherm содержит всю необходимую информацию для эффективной и безопасной работы с данным оборудованием, включая сведения об установке, электромагнитной совместимости, гарантийных обязательствах производителя и техническом обслуживании.

MAXPro200 инструкция по эксплуатации

Популярные товары

-

HASA CS-3 Unlimited

Машины плазменной резки -

Powermax 125

Установки для ручной резки -

CS-3 Essential

Машины плазменной резки -

Машина плазменной резки Sapphire

Машины плазменной резки -

Steel Tailor Power

Портативные системы -

Плазменная машина термической резки HASA

Машины плазменной резки -

Powermax 105

Установки для ручной резки -

Powermax105 SYNC

Установки для ручной резки -

Машина плазменной резки Jantar

Машины плазменной резки -

Станок для резки труб с ЧПУ TubeTailor II

Машины для резки труб -

Legacy XP

Портативные системы -

Установка термической резки труб Steel Tailor Tube I

Машины для резки труб -

MAXPRO200

Установки для ручной резки -

Uppercut

Установки для ручной резки

<

>

Наши преимущества

Шоу-рум

Представлено оборудование в различных ценовых сегментах и с разными конструктивными

особенностями

Тест-драйв

Возможность познакомиться с технологией резки, собственноручно протестировав

интересующую Вас модель оборудования

Гарантия качества

Мы поставляем только качественный, оригинальный и сертифицированный товар

Лизинговые программы

Позволят привлечь внешнее финансировать и получить значительные финансовые льготы для

Вашего предприятия

Монтаж оборудования

Монтаж станков и ввод их в эксплуатацию — гарантия бесперебойной работы

оборудования

Надежный сервис

Авторизованный сервисный персонал компании обеспечит оперативный отклик на Ваше

обращение

Добрый день, коллеги.

Вводные такие: 2 года станку и источнику. изрезали уже 100500 тонн различного металла и в частности нержавейки. все настройки (напряжение дуги, высота пробоя и реза, скорость и прочее) прописаны в станке и не меняли те самые 2 года, плюс станок подхватывает скорость из кода УП. Тоесть, в целом с этим все стабильно.

Вчера достали обрезки нержавейки 4мм, которые остались после резки на этом станке, решили вырезать детали и тут началось странное:

металл кое-как пробивается и потом не прорезается во время передвижения резака. скорость установлена 2300 мм\мин (и еще раз — до этого на такой скорости все резалось без проблем). в ручном режиме перемещения удалось подобрать скорость, на которой прорезается металл — 1500 мм\мин, но при этом рез очень страннный… вырезая прямоугольник получаем на одной из сторон нормальный рез, одна все равно продувается плохо, на третьей и четвертой рез под углом (на вид примерно 45 гр, как будто фаску снимали)… расходники оригинал гипертерм, поставили новые прям перед началом резки. в этот же день ранее резали на 130А чернуху 10мм — все режется отлично…

совершенно непонятно, в чем может быть причина, т.к. сталкиваюсь с такой проблемой впервые…

надеюсь на ваши советы и помощь.

Preventive Maintenance Program

Instruction Manual

808800 | Revision 0 | English |

|

Hypertherm Inc. |

Hypertherm Europe B.V. |

|

Etna Road, P.O. Box 5010 |

Vaartveld 9 |

|

Hanover, NH 03755 USA |

4704 SE |

|

603-643-3441 Tel (Main Office) |

Roosendaal, Nederland |

|

603-643-5352 Fax (All Departments) |

31 165 596907 Tel |

|

info@hypertherm.com (Main Office Email) |

31 165 596901 Fax |

|

800-643-9878 Tel (Technical Service) |

31 165 596908 Tel (Marketing) |

|

technical.service@hypertherm.com (Technical Service Email) |

31 165 596900 Tel (Technical Service) |

|

800-737-2978 Tel (Customer Service) |

00 800 4973 7843 Tel (Technical Service) |

|

customer.service@hypertherm.com (Customer Service Email) |

|

|

866-643-7711 Tel (Return Materials Authorization) |

Hypertherm Japan Ltd. |

|

877-371-2876 Fax (Return Materials Authorization) |

Level 9, Edobori Center Building |

|

return.materials@hypertherm.com (RMA email) |

2-1-1 Edobori, Nishi-ku |

|

Osaka 550-0002 Japan |

|

|

Hypertherm Plasmatechnik GmbH |

81 6 6225 1183 Tel |

|

Technologiepark Hanau |

81 6 6225 1184 Fax |

|

Rodenbacher Chaussee 6 |

|

|

D-63457 Hanau-Wolfgang, Deutschland |

Hypertherm Brasil Ltda. |

|

49 6181 58 2100 Tel |

Rua Bras Cubas, 231 – Jardim Maia |

|

49 6181 58 2134 Fax |

Guarulhos, SP — Brasil |

|

49 6181 58 2123 (Technical Service) |

CEP 07115-030 |

|

55 11 2409 2636 Tel |

|

|

Hypertherm (S) Pte Ltd. |

55 11 2408 0462 Fax |

|

82 Genting Lane |

|

|

Media Centre |

Hypertherm México, S.A. de C.V. |

|

Annexe Block #A01-01 |

Avenida Toluca No. 444, Anexo 1, |

|

Singapore 349567, Republic of Singapore |

Colonia Olivar de los Padres |

|

65 6841 2489 Tel |

Delegación Álvaro Obregón |

|

65 6841 2490 Fax |

México, D.F. C.P. 01780 |

|

65 6841 2489 (Technical Service) |

52 55 5681 8109 Tel |

|

52 55 5683 2127 Fax |

|

|

Hypertherm (Shanghai) Trading Co., Ltd. |

|

|

Unit 301, South Building |

Hypertherm Korea Branch |

|

495 ShangZhong Road |

#3904 Centum Leaders Mark B/D, |

|

Shanghai, 200231 |

1514 Woo-dong, Haeundae-gu, Busan |

|

PR China |

Korea, 612-889 |

|

86-21-60740003 Tel |

82 51 747 0358 Tel |

|

86-21-60740393 Fax |

82 51 701 0358 Fax |

MAXPRO200, Phoenix, and Hypertherm are trademarks of Hypertherm Inc. and may be registered in the United States and other countries. All other trademarks are the property of their respective holders.

© 2014 Hypertherm Inc.

MAXPRO200

Preventive Maintenance Program

Instruction Manual

808800 Revision 0

June, 2014

Hypertherm Inc.

Hanover, NH 03755 USA

Contents

|

Preventive maintenance overview ……………………………………………………………………………………………………………. |

3 |

|

Cleaning and inspection plan …………………………………………………………………………………………………………………… |

3 |

|

Cleaning and inspection schedule ……………………………………………………………………………………………………………………… |

4 |

|

Daily cleaning and inspection instructions ………………………………………………………………………………………………………….. |

5 |

|

Verify inlet pressures …………………………………………………………………………………………………………………………………….. |

5 |

|

Inspect all air filters ……………………………………………………………………………………………………………………………………….. |

5 |

|

Verify coolant level and condition …………………………………………………………………………………………………………………. |

5 |

|

Inspect and lubricate o-rings ……………………………………………………………………………………………………………………….. |

6 |

|

Inspect the water tube and torch for damage ……………………………………………………………………………………………… |

6 |

|

Weekly cleaning and inspection instructions ……………………………………………………………………………………………………… |

7 |

|

Inspect hoses and leads ………………………………………………………………………………………………………………………………. |

7 |

|

Inspect for gas leaks …………………………………………………………………………………………………………………………………….. |

7 |

|

Verify coolant flow …………………………………………………………………………………………………………………………………………. |

7 |

|

Check coolant level ………………………………………………………………………………………………………………………………………. |

7 |

|

Clean inside the power supply …………………………………………………………………………………………………………………….. |

8 |

|

Check for coolant system leaks ……………………………………………………………………………………………………………………. |

8 |

|

Inspect the main contactor …………………………………………………………………………………………………………………………… |

9 |

|

Perform coolant flow test ……………………………………………………………………………………………………………………………… |

9 |

|

Inspect gas line connections ……………………………………………………………………………………………………………………… |

12 |

|

Inspect for hose restrictions ………………………………………………………………………………………………………………………. |

12 |

|

Inspect cables …………………………………………………………………………………………………………………………………………….. |

12 |

|

Inspect the ground connections ………………………………………………………………………………………………………………… |

12 |

|

Inspect the table-to-workpiece connection ………………………………………………………………………………………………. |

12 |

|

Component replacement plan ………………………………………………………………………………………………………………… |

13 |

|

Component replacement schedule ………………………………………………………………………………………………………………….. |

13 |

|

Mechanized torches …………………………………………………………………………………………………………………………………… |

13 |

|

Hand held torches ……………………………………………………………………………………………………………………………………… |

13 |

|

Environmental and application impacts …………………………………………………………………………………………………………………… |

16 |

|

Poor compressed air quality ………………………………………………………………………………………………………………………. |

16 |

|

MAXPRO200 Preventive Maintenance Program Instruction Manual 808800 |

1 |

|

Contents |

|

|

Short cut cycle time ……………………………………………………………………………………………………………………………………. |

17 |

|

Consumable overuse ………………………………………………………………………………………………………………………………….. |

17 |

|

Metal dust inside power supply cabinet …………………………………………………………………………………………………….. |

18 |

|

Dirty external work environment ………………………………………………………………………………………………………………….. |

18 |

|

Part numbers for MAXPRO200 cables, hoses, and leads ………………………………………………………………………………. |

20 |

|

System information ………………………………………………………………………………………………………………………………….. |

21 |

|

Model number …………………………………………………………………………………………………………………………………………………….. |

21 |

|

Serial number ……………………………………………………………………………………………………………………………………………………… |

21 |

|

System voltage …………………………………………………………………………………………………………………………………………………… |

21 |

|

Coolant requirements ………………………………………………………………………………………………………………………………………… |

21 |

|

Notes …………………………………………………………………………………………………………………………………………………………. |

22 |

|

Maintenance log for MAXPRO200 Manual Gas plasma systems ………………………………………………………… |

24 |

|

2 |

MAXPRO200 Preventive Maintenance Program Instruction Manual 808800 |

Preventive maintenance overview

Congratulations on the purchase of your Hypertherm MAXPRO200 plasma system.

Hypertherm designs its plasma systems to withstand the demands of rugged industrial environments for many years of service. To maintain optimal system performance, minimize overall operating costs, and prolong system life, regular preventive maintenance practices must be followed. When properly maintained, your Hypertherm plasma system will serve you for many years and provide consistent operational performance. Hypertherm has developed this Preventive Maintenance Program (PMP) specifically for your MAXPRO200 plasma system.

If you have questions about how to maintain your Hypertherm plasma system, contact your regional Hypertherm Technical Service team. Contact information for each regional office is available at:

http://www.hypertherm.com/en/About_us/Contact_us/index.jsp

The PMP has two parts: a cleaning and inspection plan and a component replacement plan.

Cleaning and inspection plan

This plan consists of a daily, weekly, and monthly schedule of cleaning and inspection tasks. Detailed instructions in support of each task are included in the PMP to help guide your production and maintenance personnel in understanding what to do and what to look for during each prescribed task.

Table 1on page 4 outlines the cleaning and inspection schedule. A monthly log sheet, found on the back cover of this manual, allows you to make photocopies so your production staff can record the tasks they have performed and can anticipate the tasks they must perform before the end of the month.

|

MAXPRO200 Preventive Maintenance Program Instruction Manual 808800 |

3 |

Cleaning and inspection schedule

In general, Daily and weekly tasks are tasks that the operator might perform while the monthly tasks are more likely to be performed by maintenance personnel.

Table 1

|

Maintenance Task or Activity |

Daily |

Weekly |

Monthly |

|

Verify inlet pressures |

X |

||

|

Inspect all air filters |

X |

||

|

Verify coolant level and condition |

X |

||

|

Inspect and lubricate o-rings |

X |

||

|

Inspect the water tube and torch for damage |

X |

||

|

Inspect hoses and leads |

X |

||

|

Inspect for gas leaks |

X |

||

|

Verify coolant flow |

X |

||

|

Check coolant level |

X |

||

|

Clean inside the power supply |

X |

||

|

Check for coolant system leaks |

X |

||

|

Inspect the main contactor |

X |

||

|

Perform coolant flow test |

X |

||

|

Inspect gas line connections |

X |

||

|

Inspect for hose restrictions |

X |

||

|

Inspect cables |

X |

||

|

Inspect the ground connections |

X |

||

|

Inspect the table-to-workpiece connection |

X |

||

|

4 |

MAXPRO200 Preventive Maintenance Program Instruction Manual 808800 |

Daily cleaning and inspection instructions

Verify inlet pressures

1

1.With gas flowing in the 004 diagnostic mode (Flow gas at full pressure), verify that the pressure at each supply regulator is set to 6.2 bar (90 psi).

2. For complete instructions about setting supply regulators, see Setting the supply gas regulators in your system’s instruction manual (807700).

Inspect all air filters

1. Inspect all air filters for moisture, oil, and particulates.

|

2. If moisture or oil is present, replace the air filter. |

3 |

4 |

3. If a moderate amount of dust or other particulates is present, blow or vacuum it out of the filter.

4. If there is a large build-up of dust or particulates, replace the air filter (011093). Refer to Air filter element replacement in your system’s instruction manual (807700) for replacement details.

Verify coolant level and condition

Verify that the coolant tank is full. If the level is below the full line, add Hypertherm premixed coolant (028872). Record the number of gallons your system requires in Coolant requirements on page 21.

Full Line

Inspect the coolant tank for dirt and particulates. If either are present:

1.Drain the tank. Locate the coolant drain valve and use a 20 liter (5 gallon) container to catch the coolant. Coolant will flow as soon as the drain is opened.

2.Close the drain when the coolant stops flowing.

3.Fill the tank with clean coolant or water and run the pump to flush

4

4. Drain the tank again.

5. Refill the coolant tank to the full line with clean coolant.

6. Run the system to fill hoses and leads with coolant.

7. If necessary, add more coolant to the tank. Refer to Fill the power supply with coolant in your system’s instruction manual (807700) for more details.

|

MAXPRO200 Preventive Maintenance Program Instruction Manual 808800 |

5 |