Введите номер ошибки (код тревоги) или выберите её из списка:

168 Предел возврата оси A в нулевую точку слишком мал (фрезерный станок)

При первой установке поворотного стола необходимо установить параметр 128. Это общий ответ при первой установке поворотного стола.

Выполните следующие действия, чтобы исправить это:

- Прибавьте половину значения параметра 54 к параметру 128.

- Выполните возврат оси А в нулевую точку.

168 Предел возврата оси A (инструментальная револьверная головка) в нулевую точку слишком мал (токарный станок)

Переключатель возврата в исходное положение револьверной головки находится слишком близко к контрольной метке датчика положения двигателя. Убедитесь, что ваши коррекции являются правильными перед использованием станка. Возможно, выключатель возврата в исходное положение переместился или выключателю мешает стружка.

Здраствуйте!

Станок HAAS VF3. При работе с поворотным устройством HRT 310 появляется сообщение об ошибке:

«168 A ZERO RET MARGIN TOO SMALL»

Ошибка возникает при возврате поворотного стола в исходное положение.

Этот сигнал об ошибке произойдет, если концевые выключатели

исходного положения перемещаются или разрегулированы. Этот сигнал об ошибке указывает, что

положение возврата на ноль изменяется при каждом новом возврате на ноль. Сигнал канала Z датчика

положения должен подаваться от 1/8 до 7/8 оборота от размыкания выключателя начала координат.

Серводвигатели не будут выключены, но операция возврата на ноль будет остановлена.

То что есть в мануале по этой ошибке, т.к поворотного стола нет то посоветовать что-то затрудняюсь, свяжитесь с Абаметом (Сергей Поповиченко) если станок на гарантии или с Андреем Хвалиным может он что подскажет.

- →

Коды ошибок токарных (Т) и фрезерных (Ф)

станков HAAS

Для поиска по номеру и названию нажмите на лупу с плюсом.

Перемещаться по строчкам поиска по стрелкам вправо или влево.

Закрытие строки поиска — нажмите на лупу с минусом.

Детальное описание ошибки открывается при нажатии на строчку с номером ошибки.

Чтобы найти и посмотреть описание кодов ошибок,

НАЖАТЬ НА КНОПКУ

«Коды ошибок HAAS»

Компания «Адванс Технолоджи» предлагает комплексное решение для организаций, владельцев станков ЧПУ HAAS:

- сервисное обслуживание,

- выполнение профилактических работ,

- ремонт и модернизацию оборудования HAAS

- поставку запчастей.

Мы поможем вам значительно снизить риск простоя из-за отказа оборудования, затраты на ремонт и потерю прибыли из-за перебоев в его работе.

Профессиональное и своевременное сервисное техническое обслуживание обеспечивает бесперебойную длительную работу станка с ЧПУ и точность обработки деталей.

Важность регулярного технического обслуживания станков ЧПУ HAAS

Чаще всего механические детали станка требуют ремонта из-за естественного износа или неправильной эксплуатации оборудования, вибраций и ударов. Перепады напряжения в сети или нарушения в электрической цепи станка могут значительно сократить срок службы. Отсутствие технического обслуживания и «эпизодическое» обслуживание электроники, попадание влаги и пыли в электронику станка может привести к выводу станка из строя.

Специалисты компании «Адванс Технолоджи» проведут диагностику, помогут в обслуживании вашего оборудования, проведут восстановление механики (наладка деталей, замена приводов), электрики (датчиков, разводки), проверку и замену смазки, ремонт электроники. Выполнят весь комплекс работ по обслуживанию, ремонту и настройке станков ЧПУ HAAS профессионально с гарантией.

Основные поломки станков ЧПУ HAAS

- механические повреждения, либо износ компонентов устройства

- чрезмерные нагрузки на элементы

- неправильная эксплуатация станка, не соответствующая инструкции

- ошибки программного обеспечения

- неисправность электронных узлов

Устранение неисправностей

и настройка станков ЧПУ HAAS

Внешние или внутренние вибрации, воздействующие на станок с ЧПУ, могут влиять на скорость и глубину резания, а также вызывать снижение точности обработки и стабильности кромок. В совокупности вибрации могут привести к ускоренному износу деталей и повреждению дорогостоящего оборудования.

Быстро поможем определить причину и предложим варианты устранения.

Проверка геометрической точности — обязательный элемент периодического технического обслуживания. Правильная методика определения показателей точности даст адекватную оценку состояния ваших станков. Оперативное диагностирование отклонений точности позволит заблаговременно выявить проблему и устранить ее с возможно меньшими издержками. Инженеры сервисного центра имеют необходимое оборудование и квалификацию для проведения таких работ.

Качество обработанных поверхностей деталей служит индикатором состояния обрабатывающего центра. Периодический контроль обработанных поверхностей поможет своевременно выявить отклонения от нормы. Наши специалисты с большим опытом обслуживания и ремонта станков ЧПУ HAAS помогут оперативно выявить причины и помогут их устранить.

Услуги нашего сервисного центра:

- Капитальный ремонт

- Планово-предупредительный ремонт

- Техобслуживание

- Модернизация

- Открытие опций

- Предоставление сервисных ключей для стоек NGC

- Предоставление кодов активаций

- Поставка и запуск поворотных столов

- Ремонт шпинделей

- Поставка запчастей

Преимущества ремонта станков ЧПУ HAAS

в нашем сервисном центре

-

Бесплатная

диагностика неисправностей1

-

Согласование

стоимости до начала ремонта2

-

Используем только проверенные электронные компоненты

3

-

Мы успешно ремонтируем до 99% оборудования

4

Неисправности ЧПУ станков бывают разные. Чтобы точно их выявить и подобрать оптимальный способ устранения, нужна диагностика и помощь сервисного центра.

Обращайтесь в наш центр, и наши специалисты помогут вам устранить все проблемы и наладить работу вашего оборудования по тел. +79628358500 или отправляйте заявку на электронную почту info@advancedtechnology.ru.

Предложения товаров в интернет-магазине не является публичной офертой. Договоры купли-продажи товара с посредниками оформляются через отдел продаж ближайшего регионального офиса.

Города бесплатной доставки до транспортных терминалов ТК»Деловые линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас, Армавир, Артем, Архангельск, Асбест, Астрахань, Ачинск, Балаково, Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск, Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук, Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж, Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов, Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово, Евпатория, Ейск, Екатеринбург, Елец, Железнодорожный, Забайкальск, Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы, Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас, Красногорск, Краснодар, Краснокамск, Красноярск, Кропоткин, Кузнецк, Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск, Майкоп, Махачкала, Миасс, Мичуринск, Москва Север, Мурманск, Муром, Мытищи, Набережные Челны, Нальчик, Находка, Невинномысск, Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск, Новоуральск, Новочебоксарск, Новочеркасск, Новый Уренгой, Ногинск, Норильск, Ноябрьск, Обнинск, Одинцово, Озерск, Октябрьский, Омск, Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Петрозаводск, Подольск, Прокопьевск, Псков, Пушкин, Пушкино, Пятигорск, Ржев, Рославль, Россошь, Ростов-на-Дону, Рубцовск, Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов, Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов, Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино, Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск, Усть-Кут, Уфа, Ухта, Феодосия, Хабаровск, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Чехов, Чита, Шадринск, Шахты, Энгельс, Южно-Сахалинск, Юрюзань, Якутск, Ялта, Ярославль.

Osai 10 Series CNC Error Messages with Description of error messages and remedial actions for cnc machinists programmers who work on CNC machines with Osai cnc controls.

Contents

- Osai 10 Series CNC Error Messages

- NC001 Syntax Error

- NC002 Wrong number of axes for G code

- NC003 Canned cycle parameters missing

- NC004 Missing parameters for G code

- NC005 Missing J and/or K for G83 cycle

- NC006 Missing I and/or J for G2/G3 code

- NC007 Probing cycle parameters missing

- NC008 Format error

- NC009 Undefined symbol

- NC010 Overflow

- NC011 Function not allowed

- NC012 Wrong use of axis slave

- NC013 Operand not allowed in canned cycle

- NC014 K parameter not allowed in G84

- NC015 Wrong programming of G2/G3 code

- NC016 Illegal number of operands

- NC017 Illegal number of pseudo axis

- NC018 Illegal number of axes in G33 code

- NC020 G not allowed

- NC021 Operand not allowed with G code

- NC022 Block and system state not congruent

- NC024 G and program state not congruent

- NC025 G and dynamic mode not congruent

- NC026 G41/G42 and part program state not congruent

- NC027 G needs spindle with transducer

- NC028 G not congruent with feedrate mode

- NC029 Operand and part program state not congruent

- NC030 M and dynamic mode not congruent

- NC031 M/T/S and motion type not congruent

- NC032 Probing cycle operands inhibited

- NC033 Missing third axis for helix

- NC034 “Expedite” function without motion

- NC035 Feed or speed not programmed

- NC036 Z-axis not found for G87 cycle

- NC037 Read only variable

- NC038 Part program record too long

- NC039 Part program access denied

- NC040 P.P. block not allowed from serial line

- NC041 Wrong serial line configuration for EPS

- NC042 Nesting of IF greater than 32

- NC043 ELSE not allowed

- NC044 ENDIF not allowed

- NC048 Illegal argument for TAN

- NC049 Illegal argument for SQR

- NC050 Too many programmed axes

- NC051 Division by zero

- NC052 String too long

- NC053 Label duplicated

- NC054 Undefined label

- NC055 Label too long

- NC056 Program table overflow

- NC057 Label table overflow

- NC058 End of program

- NC059 Beginning of program

- NC060 Nesting of RPT greater than 5

- NC061 Nesting of subroutine greater than 4

- NC062 Nesting of EPP greater than 5

- NC063 RPT/EPP cycle open at end of file

- NC064 ERP without RPT

- NC065 Error during part program file handling

- NC066 Part program not found

- NC067 Part program not selected

- NC068 Process number cut of range

- NC069 Paramacro modal already active

- NC070 Paramacro not configured

- NC078 Software option not installed

- NC079 Software option not available. Check security

- NC080 Axis not referenced

- NC081 Undefined DPP for probing cycle

- NC082 Too many “Expedite” M codes

- NC083 Undefined M code

- NC084 Circle not congruent

- NC085 Wrong threading parameters (I, K, R)

- NC086 Helix pitch not congruent

- NC087 Axes of plane needs same scale factor

- NC088 Profile not congruent

- NC089 Wrong direction on profile

- NC090 Err. disabling cutter compensation

- NC091 Too many blocks to resolve

- NC092 Entry in safety zone

- NC093 Canned cycle on rotate plane

- NC094 Canned cycle data not congruent

- NC095 Missing parameters for G87

- NC096 Wrong probing cycle programming

- NC097 Hole probing cycle not complete

- NC098 Probing cycle not executed

- NC099 Probe has not been retracted

- NC100 Hardware overtravel

- NC101 Positive software overtravel

- NC102 Positive hardware overtravel limit

- NC103 Negative hardware overtravel limit

- NC104 Positive software overtravel limit

- NC105 Negative software overtravel limit

- NC106 JOG past software overtravel limit

- NC107 Axes not on profile

- NC108 Home and JOG DIR not congruent

- NC109 Error in exit HOLD: mode changed

- NC110 Block not allowed in HOLD

- NC111 Active reset denied

- NC112 Wrong use of roll-over axis with G90

- NC113 Wrong JOG DIR for jog return

- NC115 Probing cycle executed before the end of approach movement.

- NC116 Wrong use of real axis during a virtualization modality

- NC117 Tool direction active: movement not permitted

- NC118 Negative software overtravel

- NC119 Command not allowed during search in memory

- NC120 Mode to select out of range

- NC121 Axes number to select out of range

- NC122 Too many axes selected for manual move

- NC123 Bad select mode for cycle

- NC124 Wrong axis name

- NC125 Data length out of range

- NC126 Failed to write variable

- NC127 Failed to read variable

- NC128 Operative limit definition wrong

- NC129 Protected area not defined

- NC130 Offset length not defined for the axis

- NC131 Tool orientation code wrong

- NC132 Error from PLUS environment

- NC133 Error from servo environment

- NC134 Manual movement not executed , no axes configured

- NC135 Axis not configured

- NC136 Programmed id identifies an auxiliary axis

- NC137 Axis or spindle not available

- NC138 Axis id duplicated

- NC139 Programmed ID identifies a spindle

- NC140 Set spindle speed failed

- NC141 New tool request failed

- NC142 M executed failed

- NC143 Pseudo axes programming failed

- NC144 Axis motion inhibited

- NC145 End of move failed

- NC146 Too many blocks without motion in continuous mode

- NC149 Program already selected

- NC150 Axis homed

- NC151 Axis on profile

- NC152 End of automatic return to profile

- NC153 End of block retrace

- NC156 End of search in memory

- NC160 Command and system state not congruent

- NC161 Internal error: class not exist

- NC162 Internal error: NC message error

- NC190 Insufficient length for tapping cycle

- NC191 Insufficient length for tapping cycle with transducer

- NC192 Insufficient length for threading cycle

- NC199 Spindle not activated

- NC200 File access error

- NC201 Set up file loading error

- NC202 File/Dual port config. mismatch

- NC203 Warning: table locked read only

- NC204 Illegal file size

- NC205 Empty magazine

- NC206 Pocket is still busy

- NC207 Illegal previous pocket

- NC208 Illegal following pocket

- NC209 Illegal random

- NC210 Tool table is full

- NC211 Illegal double format for editor

- NC212 Illegal magazine number into file

- NC213 Pocket not initialized

- NC214 Pocket not compatible

- NC215 Illegal table name

- NC220 Process undefined

- NC221 Wrong process type

- NC222 Wrong process number

- NC223 Process queue is full

- NC224 Data sending too long

- NC225 Data loading failed

- NC226 Message already exists in queue

- NC227 EXE or ECM failed

- NC290 Program activation denied

- NC291 Program deactivation denied

- NC292 Axis acquisition request denied

- NC293 Axis release request denied

- NC294 Spindle acquisition or sharing request denied

- NC295 Spindle release request denied

- NC296 Spindle sharing change request denied

- NC297 Fixed cycle not possible with shared spindle

- NC320 UPR programming not allowed

- NC321 Wrong incremental UPR programming

- NC322 UPV programming not allowed

- NC323 Wrong axis type on UPV programming

- NC324 Wrong programmed radius value

- NC325 UVC programming not allowed

- NC326 Programmed TCP code value out of range

- NC327 TCP programming not allowed

- NC328 TCP programming not congruent

- NC329 Error on tangential TCP activation

- NC330 Error during get or release axes

- NC331 Axis interpolator clock not congruent

- NC332 Zero value of ijk module

- NC333 Wrong programming of ijk, mno

- NC334 Number of contouring blocks overflow

- NC340 Circles/lines not defined

- NC341 Wrong definition of circles/lines

- NC342 Circles/lines not intersecting

- NC343 Coinciding circles

- NC344 Coinciding circles/lines/points

- NC345 Points inside circle

- NC346 Parallel lines

- NC347 Aligned points

- NC360 Too many blocks of movement

- NC361 Profile error

- NC362 Undefined work area

- NC363 Axis not congruent with interpolation plane

- NC364 Wrong approach to profile

- NC365 Interpolation type not allowed

- NC366 Aligned points during rough-shaping

- NC367 Profile non consistent with approach

- NC370 R or B parameters not allowed

- NC371 Tool width greater than groove width

- NC372 Tool width null or not consistent with R or B parameters

- NC373 Wrong initial position for TGL

- NC375 Missing parameters “a” and/or “b”

- NC376 Wrong step for thread

- NC377 Thread angle greater than 180°

- NC378 Null thread length

- NC379 Wrong conical angle

- NC380 Plane rotation not allowed with thread

- NC381 Circular exit not allowed without “r” parameter

- NC401 HSM Part program not found or open part program error

- NC402 Error reading HSM part program

- NC403 HSM configuration file not found or open configuration file error

- NC404 Syntax error in HSM configuration at line

- NC405 Starting position requested for all HSM defined axis

- NC406 Mandatory HSM param requested into configuration at line

- NC407 Mandatory HSM param error

- NC408 HSM param at wrong line position

- NC409 HSM param not allowed into part program

- NC410 Two points are requested to define a segment

- NC411 HSM defined axes not found among the process axis param at line

- NC412 General HSM params must be setted before axis params at line

- NC413 Axis params must be setted after general HSM params at line

- NC414 HSM needs more configuration params

- NC415 HSM needs more axis params

- NC416 HSM needs more tools params

- NC417 HSM needs more cinematic params

- NC418 Axis not defined into HSM params at line

- NC419 Axis already defined into HSM params at line

- NC420 Too many adding axis (max 3) into HSM params

- NC421 Too many axis (max 6) into HSM params

- NC422 Axis type error into HSM params at line

- NC423 Operative limit reached into HSM part program for axis

- NC424 Virtualization or TCP not allowed with HSM

- NC425 Error reading HSM configuration file

- NC426 HSM not enabled in AMP

- NC427 HSM option not allowed by HW key

- NC428 HSM option not loaded

- NC429 Illegal param value into HSM

- NC430 Illegal feed value into HSM

- NC431 Syntax error in HSM

- NC432 Illegal use of tangent axes

- NC433 Invalid parameter set-up modality

- NC434 Polynomial programming does not admit parameter set-up requested

- NC435 Nodes must be programmed in increasing mode

- NC436 Node programming requested

- NC437 Final point of previous Bspline must be confirmed

- NC438 Control points for correct definition of Bspline missing

- NC439 Programmed polynomials lack continuity

- NC440 ROT type IJK vector invalid when Tangent axes computation is requested

- NC441 ROT type IJK vector invalid when (TOD) parameters are used

- NC442 PRG type IJK vector invalid when type AXI/CLP points are programmed

- NC443 REL type MNO vector invalid when type AXI/CCP points are programmed

- NC444 Axis shared with PLUS environment

- NC445 Machine unit of measurement not congruent in HSM

- NC446 mno/uvw programming wrong in HSM file

- NC447 uvw programming not compatible with toroidal tool

- NC448 Invalid corner for the determination of uvw

- NC456 ijk versor is null

- NC457 mno versor is null

- NC458 pqd versor is null

- References

Osai 10 Series CNC Error Messages

Description of error messages and remedial actions

NC001 Syntax Error

Syntax error found in the part program block or in the MDI block

NC002 Wrong number of axes for G code

This message is displayed to indicate that:

– At least one axis must be programmed in G04

– Only one axis must be programmed in a canned cycle block (from G81 to G89).

NC003 Canned cycle parameters missing

Canned cycle parameters (i.e. K, I, …) are missing

NC004 Missing parameters for G code

Parameters for G code are missing (i.e. G33 …K)

NC005 Missing J and/or K for G83 cycle

K or J parameter are missing in the G83 canned cycle

NC006 Missing I and/or J for G2/G3 code

I and/or J parameters are missing in G2/G3 codes (circles)

NC007 Probing cycle parameters missing

Probing cycle parameters (i.e., E or r) are missing

NC008 Format error

This error is displayed in the following cases:

– Wrong variable index

– Feedrate (F) = 0 or negative

– Wrong variable format

– Repeat number is illegal (number of repetitions must be from 1 to 65535)

– Format error in assignment, e.g. assignment to strings with different lengths

– PLUS variables writing/reading error

– Character variable format error in DIS code: not specified as CHAR

– Protected area not allowed: 0< protected area number <4- Variable not configured- Number of runs = 1 for triliteral SPP

NC009 Undefined symbol

This message is displayed in the following cases:

– Axis name not configured in AMP

– Variable does not exist

NC010 Overflow

Expression too long

NC011 Function not allowed

This message is displayed in the following cases:

– Activation of an M type “block calculation” requested with calculation block already active or on HOLD

– Feedrate override with non linear active block requested

NC012 Wrong use of axis slave

A slave axis previously declared in the UDA block is programmed directly in a part program or input in an MDI block.

This error is also displayed in the following cases:

1. When an attempt is made to move the slave axis manually.

2. When programming UDA, if the slave axis is already involved in TCP programming as a linear or rotating axis.

3. When programming UDA, if the slave axis is already involved in virtual programming (UPR, UVP, UVC) as a real or virtual axis.

4. When programming UDA, if the master axis is already involved in virtual programming (UPR, UVP, UVC) as a virtual axis.

NC013 Operand not allowed in canned cycle

Operand not allowed in G72 G73 G74 canned cycles

NC014 K parameter not allowed in G84

K parameter not allowed during G84 programming of a spindle without transducer

NC015 Wrong programming of G2/G3 code

Both the centre and the radius (R) of the circle are specified

Eliminate either the radius or the IJ centre coordinates

NC016 Illegal number of operands

Illegal number of operands in the AXO block

NC017 Illegal number of pseudo axis

Too many pseudo axes programmed in the block (max. 6)

NC018 Illegal number of axes in G33 code

More than 2 axes programmed in G33

NC020 G not allowed

G not allowed in the threading cycle

NC021 Operand not allowed with G code

Operand incompatible with type of movement

NC022 Block and system state not congruent

– UDA enable/disable while other virtual mode is active

– Synchronisation while blocks in execution are suspended. For example, synchronisation with cutter diameter compensation active.

– Attempt to execute an MDI block while a macro is active

NC024 G and program state not congruent

This message occurs when

– G41-G42 canned cycles cannot be programmed when cutter diameter compensation is active

– Threading cannot be programmed when cutter diameter compensation (G41 G42) is active or when a canned cycle is programmed

– Interpolation planes (G17, G18, G19) cannot be programmed when cutter diameter compensation (G41 G42) is active

NC025 G and dynamic mode not congruent

G function not compatible with current dynamic mode.

For example: functions G72, G73, G74 do not accept in continuous mode (G27, G28)

Switch from G27 to G28 or vice versa with active non-linear ramps (MOV > 1).

NC026 G41/G42 and part program state not congruent

Cutter diameter compensation (G41/G42) not compatible with current program state.

NC027 G needs spindle with transducer

G33 and the threading macro-cycle FIL need a spindle with transducer.

NC028 G not congruent with feedrate mode

G72, G73, G74 must be executed when G94 is active

NC029 Operand and part program state not congruent

Operand incompatible with current part program state

For example: r, b operands are not allowed in the ISO standard state (G40)

NC030 M and dynamic mode not congruent

Machine logic operands incompatible with active dynamic mode

For example:

M at motion end not compatible with (G27-G28)

T programmed with G41/G42 active

NC031 M/T/S and motion type not congruent

Machine logic operands incompatible with the type of move

For example:

G33 + end of motion M function

NC032 Probing cycle operands inhibited

Probing cycle operands not allowed

For example:

Operands I,J,K,R,u,v,w,b,t are not allowed in G73

Operands I,J,K,R,u,v,w,b,t,r are not allowed in G72

NC033 Missing third axis for helix

The third axis for helix programming is missing

NC034 “Expedite” function without motion

An “expedite” M is present a block that does not program a move; “expedite” M’s must always be associated motion to a move

NC035 Feed or speed not programmed

– Feedrate or speed not programmed for canned cycle execution

– Motion block in G1/G2/G3 without programmed feed

NC036 Z-axis not found for G87 cycle

The z-axis has not been programmed for the cycle G87.

NC037 Read only variable

The specified variable is of the read-only type. For example: TIM.

NC038 Part program record too long

The programmed record has more than 127 characters. It is displayed in conjunction with the PART PROGRAM NAME message.

NC039 Part program access denied

The part program file specified with this error message is not read-accessible as it is open in write mode for another user (e.g. Editor, DOS real time, etc.).

NC040 P.P. block not allowed from serial line

Block not allowed during part program execution from serial line.

NC041 Wrong serial line configuration for EPS

NC042 Nesting of IF greater than 32

The maximum number of nested IF commands has been exceeded.

NC043 ELSE not allowed

An ELSE command has been programmed without a previous IF command.

NC044 ENDIF not allowed

An ENDIF command has been programmed without a previous matching IF command

NC048 Illegal argument for TAN

The argument of the TAN operator is 90 degrees (the result would be infinite)

NC049 Illegal argument for SQR

The argument of the SQR operator (square root) is a negative number

NC050 Too many programmed axes

More than 9 axes have been programmed in the block

NC051 Division by zero

A division by zero has been detected in the expression that calculates an axis dimension (e.g. X10/0)

NC052 String too long

The max. string length can be 80 characters.

This message is displayed when a longer string is used in the following cases:

– display of a string with the DIS code

– string variable (SC) assignment

NC053 Label duplicated

This message is displayed when the program is selected or activated. It shows that there are two identical labels in the part program. The duplicated label is also displayed.

NC054 Undefined label

The label programmed in a branch instruction (GTO) or in a call for a subroutine (EPP) does not exist

NC055 Label too long

This message is displayed when the system reads an SPG block. It indicates that a label having more than 6 characters has been programmed. The illegal label is also displayed

NC056 Program table overflow

This message is displayed when the program is selected or activated. It indicates that the number of CLS for subroutines overflows the maximum configured in AMP.

You can alter this parameter in AMP with the procedure described in the PROCESS CONFIGURATION section.

NC057 Label table overflow

This message is displayed when the program is selected. It indicates that the number of programmed labels overflows the maximum configured in AMP.

You can alter this parameter in AMP with the procedure described in the PROCESS CONFIGURATION section.

NC058 End of program

End of file marker for:

– block skipping

– block editing

– string search

– program execution

NC059 Beginning of program

Program start marker for:

– block skipping

– string search

NC060 Nesting of RPT greater than 5

RPT max. nesting level (5) overflown

NC061 Nesting of subroutine greater than 4

Subroutine max. nesting level (4) overflown

NC062 Nesting of EPP greater than 5

EPP max. nesting level (5) overflown

NC063 RPT/EPP cycle open at end of file

This message is displayed when:

– The end of the file has been reached without finding the (ERP) block that closes the programmed (RPT) cycle

– The end of the file has been reached without completing the subroutine defined with (EPP)

NC064 ERP without RPT

(ERP) has been programmed without previously programming (RPT)

NC065 Error during part program file handling

This message occurs during program reading/writing to indicate that:

– a part program block has been skipped

– error in program SPG/REL

– error in subroutine opening/closing management

– the accessed file does not exist or is protected

NC066 Part program not found

The selected part program/subroutine is not stored in the E:UPP directory

NC067 Part program not selected

This error occurs when:

– CYCLE START is given in AUTO but no part program has been selected

– SKIP, MODIFY, ESCAPE commands are given but no part program has been selected

– a branch instruction (GTO) is executed by the system in MDI mode

NC068 Process number cut of range

The process number written in the three-letter code cannot be higher than the one set in AMP or less than 1.

NC069 Paramacro modal already active

A paramacro is programmed when a modal paramacro is already active

NC070 Paramacro not configured

The programmed paramacro has not been configured in AMP

NC078 Software option not installed

NC079 Software option not available. Check security

NC080 Axis not referenced

This message occurs when:

– The programmed axis is not referenced

– The axis specified in the definition of a protected area with DPA is not referenced

– The offset to be preset/requalified is associated to a non referenced axis

NC081 Undefined DPP for probing cycle

Probing cycle parameters (approach coordinate, safety distance, velocity) are not defined in the DPP block

NC082 Too many “Expedite” M codes

More than one expedite M code has been programmed in the block

NC083 Undefined M code

The programmed M is not configured in AMP.

Configure the M in AMP and restart the system

NC084 Circle not congruent

The circle is not geometrically congruent: the radius or the final points are not correct

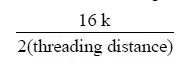

NC085 Wrong threading parameters (I, K, R)

The programmed threading parameters (I, K and R) are not allowed.

Calculate the I parameter with the following formula:

NC086 Helix pitch not congruent

The helix pitch is not geometrically correct

NC087 Axes of plane needs same scale factor

Plane axes in G02/G03 programming (circle) must have the same scale factor.

Change the scale factor with an SCF instruction

NC088 Profile not congruent

The programmed ISO-offset profile is not correct

NC089 Wrong direction on profile

Offset value in G41-G42 reverses the tool path direction

NC090 Err. disabling cutter compensation

Wrong exit from cutter diameter compensation (G40)

NC091 Too many blocks to resolve

Too many extra plane moves programmed with cutter diameter compensation active (G41-G42) (max. 2 extra plane moves).

NC092 Entry in safety zone

The programmed move enters one of the three safety areas

NC093 Canned cycle on rotate plane

Canned cycle programmed on rotated plane

Disable plane rotation

NC094 Canned cycle data not congruent

The parameters specified in the canned cycle (I, J, K, R) are not allowed.

For example: canned cycle K = 0

A G84 or a G86 cycle is being performed with the spindle in non exclusive status.

NC095 Missing parameters for G87

There are parameters missing in the G87 fixed drilling cycle . This cycle is used in the WOOD macros.

NC096 Wrong probing cycle programming

This message appears when:

– probing approach distance is null

– hole probing is programmed with null radius (for example G73r0E5)

NC097 Hole probing cycle not complete

The hole probing cycle not complete has not been completed

NC098 Probing cycle not executed

This message occurs when the probe does not find the point to be probed before reaching the safety zone

NC099 Probe has not been retracted

When measuring cycle starts the probe is already touching the part surface

NC100 Hardware overtravel

The programmed axis has overflown the hardware overtravel. Jog it back within hardware travel limits

NC101 Positive software overtravel

The programmed move causes the axis to exit the programmed or configured positive software travel limits

NC102 Positive hardware overtravel limit

This message appears if the axis is jogged in the positive direction after it has reached its positive hardware overtravel limit.

Select JOG DIR – and press CYCLE START to jog the axis back within the positive overtravel. NOTE: there is not other way of returning an axis to the HW operating limits

NC103 Negative hardware overtravel limit

This message appears if the axis is on the programmed or configured negative hardware overtravel limit and you try to further jog it in the negative direction.

NC104 Positive software overtravel limit

This message appears if the axis is on the programmed or configured positive hardware overtravel limit and you try to further jog it in the positive direction.

NC105 Negative software overtravel limit

The axis is on the negative SW overtravel limit and we set a JOG DIR move

NC106 JOG past software overtravel limit

The JOG INCR value would take the axis past the software overtravel limit

NC107 Axes not on profile

This message appears if we try to quit CYCLE STOP after a series of jog moves without taking the axes back to the profile.

Select JOG RETURN and return the axes to the profile

NC108 Home and JOG DIR not congruent

This message appears when we try to home an axis in a JOG DIR opposite to the configured homing direction. NOTE: if the homing cycle is configured as automatic the system will automatically correct JOG DIR without displaying the error.

Press the JOG DIR softkey to align the jogging direction to the configured homing axis direction

NC109 Error in exit HOLD: mode changed

This message occurs when we try to exit from HOLD by setting an operating mode (BLK_BLK, AUTO, MANUAL) that is different from the one in which the system went on HOLD.

Select the correct mode and re-try.

NC110 Block not allowed in HOLD

This message occurs when:

– we try to execute an MDI motion block with the system on HOLD. When the system is on HOLD axes can only be jogged.

– the programmed M is configured as not allowed on HOLD

NC111 Active reset denied

This message occurs when we tried to execute an ACTIVE RESET in the following conditions:

– while a block is executed with G27-G28

– during execution of a block followed by a circular block (G02/G03)

– during execution of the last block before a syntactically inappropriate block

The system only accepts another ACTIVE RESET (particularly convenient for bypassing the circular block) or RESET

NC112 Wrong use of roll-over axis with G90

The programmed coordinate for the axis with rollover in G90 is greater than the roll over pitch configured in AMP

NC113 Wrong JOG DIR for jog return

If the jog direction is negative during automatic or manual JOG RETURN, the system forces positive jog direction. This message appears if reversal is prevented by the machine logic

NC115 Probing cycle executed before the end of approach movement.

Probing cycle carried out during fast probe approach

NC116 Wrong use of real axis during a virtualization modality

This message occurs when a real axis is programmed when virtual mode is active

NC117 Tool direction active: movement not permitted

This message occurs when only the tool direction is active and all other movements are not allowed.

NC118 Negative software overtravel

The programmed move causes the axis to move past the programmed or configured software negative travel limits

NC119 Command not allowed during search in memory

Command not allowed during the search in memory

NC120 Mode to select out of range

This message occurs when the selected mode is out of range. Allowed modes are in the 1-8 range:

| 1 MDI | 5 INCREMENTAL JOG |

| 2 AUTO | 6 RETURN ON PROFILE |

| 3 BLOCK by BLOCK | 7 HOMING FILE |

| 4 CONTINUOUS JOG | 8 HPG |

NC121 Axes number to select out of range

The number of axes selected for manual moves with library call NC NC_SELAXI is out of range. The allowed range is from 1 to the number of axes configured for the process

1 < allowed range < n. of configurated axes +1

NC122 Too many axes selected for manual move

A larger number of axis names than accepted have been inserted in the part program block.

Edit the part program block.

NC123 Bad select mode for cycle

This error is displayed when CYCLE START is pressed in the following conditions:

– a mode other than MDI has been selected during execution of a tool change axis move

– system on HOLD, AUTO or BLK/BLK with MBR (multiblock retrace) not configured in AMP

– system on HOLD with MBR active and selected mode other than AUTO or BLK/BLK

– system in IDLE and ACTIVE_RESET with selected mode other than AUTO or BLK/BLK

– system in IDLE with MBR active and selected mode other than AUTO or BLK/BLK

– system in HRUN with MBR active and selected mode other than AUTO or BLK/BLK

– ACTIVE RESET command in HOLD status with selected mode other than MDI, AUTO or BLK/BLK.

NOTE:

For further information about the machine status (HOLD, MDI, HRUN, etc.) refer to the USER GUIDE.

NC124 Wrong axis name

This error is displayed in the following when:

– The name of the selected axis is not configured in the axes table associated to the process

– The definition of the interpolation plane is not correct because its axis/axes are not configured in the axes table.

– The plane to be defined with G17, G18, G19, G16 cannot be defined because one of the specified axes is not configured in the axes table

– The axis specified in the NC_ACTUALOFS call does not exist

– The axis specified in the SCF, MIR three-letter blocks is not configured

– An axis coordinate reading error has occurred because the specified axis does not exist

– The axis specified in the SOL, DPA, UDA, UGS, AXO, UAO three-letter blocks is not configured or is duplicated

– the axis specified in the AX_SHARE Library call does not exist

– you are releasing an axis shared with the logic through the GTA command.

NC125 Data length out of range

The keyboard buffer for MDI blocks has been overflown. Allowed entry length ranges from 1 to 127 characters

NC126 Failed to write variable

Value of variable not written

NC127 Failed to read variable

Value of variable not read

NC128 Operative limit definition wrong

– Error in defining the software operating limits with the three-letter mnemonic SOL.

– The programmed software limits must be defined in configured software.

– Software operating limits are not configured in AMP.

NC129 Protected area not defined

This message occurs when you try to enable with a PAE a protected area which does not exist. Define a protected area with PAE.

NC130 Offset length not defined for the axis

This message occurs when you try to preset or requalify an offset that is not associated to the specified axis.

NC131 Tool orientation code wrong

The specified tool orientation code is illegal

NC132 Error from PLUS environment

Error in the PLUS environment generated by PLUS library calls PL_SET92, PL_RESG92, PL_PRESCOR, PL_UAO, PL_UTO, PL_UIO, PL_RQT, PL_RQP, or PL_RQO

Error during execution of: RQO, UAO, UTO, UIO, RQT, RQP, G92, GTS

NC133 Error from servo environment

Error in the SERVO environment during origin or offset presetting

The error can also be caused by the IPB command when the In Position Band value transferred to an axis is rounded out, in the internal computations, to less than 1 digit. Error codes when FLT is running:

-1: Invalid or inexistent Id axis

-2: Moving axis

-3: Invalid command

-4: Filter not configured

-5: Filter resources worked-out

-6: Invalid Id filter

-7: Parameter out of range

NC134 Manual movement not executed , no axes configured

Manual movements are not allowed because no axes have been configured

NC135 Axis not configured

The id programmed in the GTA or GTS three-letter code is not configured

A non spindle axis has been programmed in the GTS three-letter code

NC136 Programmed id identifies an auxiliary axis

The ID programmed in the GTA block corresponds to an auxiliary axis and is not allowed

NC137 Axis or spindle not available

– The ID of the axis programmed in the GTA block corresponds to another process

– ID of axis programmed in AX_SHARE Library function is not available.

– Spindle axis requests with GTS cannot be accepted.

NC138 Axis id duplicated

The axis ID is duplicated in the GTA block

NC139 Programmed ID identifies a spindle

The ID programmed in the GTA block corresponds to a spindle axis and is not allowed

NC140 Set spindle speed failed

The machine logic (task $SPROG) does not accept the variation of spindle speed.

NC141 New tool request failed

The machine logic (task $nTPROG) does not accept the T code programming.

NC142 M executed failed

The machine logic (task $mDECOD) does not accept the M code programming

NC143 Pseudo axes programming failed

The machine logic (task $nPSEUDO) does not accept the pseudo axes programming.

NC144 Axis motion inhibited

Axis motion denied by the machine logic (task $nCONMOV).

NC145 End of move failed

The machine logic answers with error on the end of move signal (task $nENDMOV).

NC146 Too many blocks without motion in continuous mode

Too many blocks without motion have been programmed in continuous mode (G27, G28)

NC149 Program already selected

This error occurs in MDI mode when you try to activate the same paramacro several times.

NC150 Axis homed

This message indicates that the axis has been homed.

NC151 Axis on profile

This message indicates that RETURN TO PROFILE has successfully terminated and the axis has returned to the profile.

NC152 End of automatic return to profile

This message indicates that automatic RETURN TO PROFILE has successfully terminated and all the axis have returned to the profile.

NC153 End of block retrace

This message occurs when backward multiblock retrace. To retrace a greater number of blocks, alter the configured maximum.

NC156 End of search in memory

End search in memory

NC160 Command and system state not congruent

This message indicates that the command is not allowed in the present system status

NC161 Internal error: class not exist

NC162 Internal error: NC message error

Switch the control off and then on again. If the message is retained, contact technical services.

NC190 Insufficient length for tapping cycle

This error occurs when the distance covered in the acceleration and deceleration phases of the canned tapping cycle without transducer is longer than the total distance, and no space is left for machining.

NC191 Insufficient length for tapping cycle with transducer

This error occurs when the distance covered in the acceleration and deceleration phases of the canned tapping cycle with transducer on the spindle is longer than the total distance, and no space is left for machining.

NC192 Insufficient length for threading cycle

This error occurs when the distance covered in the acceleration and deceleration phases of the canned threading cycle is longer than the total distance, and no space is left for machining.

NC199 Spindle not activated

NC200 File access error

Error in reading or writing a file.

NC201 Set up file loading error

The axes configuration in the file accessed is different from the configuration on dual port.

NC202 File/Dual port config. mismatch

The axes configuration in the file accessed is different from the configuration on dual port.

NC203 Warning: table locked read only

PLUS denies access to the table on dual port.

NC204 Illegal file size

The table on file is of wrong size.

NC205 Empty magazine

The selected magazine doesn’t have defined pockets.

NC206 Pocket is still busy

The pocket defined for a tool is already reserved to a different tool.

NC207 Illegal previous pocket

A tool taking up more than one pocket interferes with the pocket occupied by another tool (previous pocket).

NC208 Illegal following pocket

A tool taking up more than one pocket interferes with the pocket occupied by

NC209 Illegal random

An illegal random class has been traced in memory.

NC210 Tool table is full

Dual port full during the loading of a tool table related to a certain magazine.

NC211 Illegal double format for editor

A variable format non accessible to editor has been traced.

NC212 Illegal magazine number into file

Error in reading or writing

NC213 Pocket not initialized

NC214 Pocket not compatible

NC215 Illegal table name

The name of the table to be loaded is invalid. Make sure the extension of the table name is one the following:

.TOL .USR .MAG .OFS .ORG .SPN

NC220 Process undefined

The process has not been defined or configured.

Define the default process with the PRO command or select an existing process for synchronisation commands.

NC221 Wrong process type

A communication channel unsuitable for the command set has been used.

Example: channel type 2 (PLUS) for EXE command execution.

NC222 Wrong process number

The process number specified for synchronisation commands identifies the current process

NC223 Process queue is full

The process queue (local or remote) that a message was sent to is full.

NC224 Data sending too long

Data to be transmitted with SND are longer than 174 characters

NC225 Data loading failed

The type or number of data transmitted with SND is not allowed

NC226 Message already exists in queue

A SND command towards a process has been given before the process cleared the previous message.

NC227 EXE or ECM failed

This message occurs when:

– The status of the process to which the EXE or ECM command is sent does not allow automatic part program execution commands (RUN, HRUN, RUNH, HOLD) or an MDI instruction.

– There is a syntax error in the program to which the EXE command is addressed

NC290 Program activation denied

The machine logic has refused the activation of a part program.

NC291 Program deactivation denied

The machine logic has refused the release of an active program.

NC292 Axis acquisition request denied

The machine logic has refused the acquisition of some axes during the execution of the GTA three-letter code.

NC293 Axis release request denied

The machine logic has refused the release of some axes during the execution of the GTA three-letter code.

NC294 Spindle acquisition or sharing request denied

The machine logic has refused the acquisition or sharing of a spindle through the GTS three-letter code.

NC295 Spindle release request denied

The machine logic has refused the release of a spindle through the GTS three-letter code.

NC296 Spindle sharing change request denied

The machine logic has refused the spindle sharing status change through the GTS three-letter code.

NC297 Fixed cycle not possible with shared spindle

A G84 or a G86 cycle has been programmed with the spindle set on non exclusive mode.

NC320 UPR programming not allowed

UPR cannot be programmed when another virtual mode is active.

This error is also displayed when:

– One of the physical axes turns out to be SLAVE in UDA/SDA programming.

– A type 5 or lower case UPR is programmed and no previous UPR is active.

– The !R73 MODE user variable is set on 1 and the origins on the rotary axes are programmed in a UPR, or a type 5 UPR is programmed.

– The origins on the rotary axes are programmed in a type Ø, 1 or 10 UPR.

NC321 Wrong incremental UPR programming

Incremental UPR can only be programmed if UPR is active.

NC322 UPV programming not allowed

UPR cannot be programmed when another virtual mode is active.

This error is also displayed if one of the real axes is a slave in UDA/SDA programming.

NC323 Wrong axis type on UPV programming

The programmed type of real axis is not compatible with the virtual mode.

NC324 Wrong programmed radius value

The radius programmed in the UVP block is not compatible with the linear axis position.

NC325 UVC programming not allowed

UVC cannot be programmed when another virtual mode is active. This error is also displayed if the real axis is a slave in UDA/SDA programming.

NC326 Programmed TCP code value out of range

The code that enables TCP is illegal.

NC327 TCP programming not allowed

(TCP,5) cannot be programmed when another virtual mode is active.

This error is also displayed if one of the linear or rotating axes of the TCP is a slave in UDA/SDA programming.

NC328 TCP programming not congruent

The request to enable TCP is not compatible with the current TCP mode.

NC329 Error on tangential TCP activation

Error during (TCP,4) enable. Check whether the specified axes ID’s are configured in the user table.

NC330 Error during get or release axes

GTA cannot be enabled when offsets, canned cycles or a virtual mode are active.

NC331 Axis interpolator clock not congruent

One or more axes forming the object of a GTA or GTS command have been characterised with an interpolator clock different to that of the current process.

NC332 Zero value of ijk module

ijk error programming with active TCP: the module with such values is equal to zero.

NC333 Wrong programming of ijk, mno

ijk and/or mno wrong programmed.

NC334 Number of contouring blocks overflow

The max. number of blocks defined in AMP for automatic contouring or for rough-machining cycles is lower than required.

NC340 Circles/lines not defined

The circle/line programmed in the GTL profile has not been defined.

NC341 Wrong definition of circles/lines

There is an error in the definition of a GTL circle/line.

NC342 Circles/lines not intersecting

The intersection requested by the GTL profile involves two circles/lines that do not intersect.

NC343 Coinciding circles

The intersection requested by the GTL profile must be generated by two circles that do not intersect.

NC344 Coinciding circles/lines/points

The circles/lines/points programmed in the GTL profile are coincident.

NC345 Points inside circle

Profile error: the programmed point is inside a circle.

NC346 Parallel lines

Point/circle programming error: the profile lines are parallel.

NC347 Aligned points

Profile error: the points programmed in the circle definition are on the same line.

NC360 Too many blocks of movement

The maximum number of blocks of movement allowed inside a profile recalled by a macro rough-shaping (SPA, SPF). has been reached. Check this limit value set in AMP.

NC361 Profile error

The profile recalled by the macro rough-shaping (SPA, SPF) can not be rough-shaped. In general, only monotonous profiles can be roughed shaped for the rough-shaping axis (which is X or Z always decreasing or always increasing).

NC362 Undefined work area

Switch off and switch on the control, if error persists, contact the assistance.

NC363 Axis not congruent with interpolation plane

In the rough-shaping macros (SPA, SPF) the rough-shaping axis must pertain to the interpolation plane, as the axes for which the swarf is defined. Also in the threading macro the thread axis and the return axis must pertain to the interpolation plane

NC364 Wrong approach to profile

Approach point not allowed for the rough-shaping macro (SPA, SPF). The approach point must always be external to the rough-shaping field in X, for rough-shapings parallel to the X axis, and external to the rough-shaping field in Z, for rough-shapings parallel to the Z axis

NC365 Interpolation type not allowed

In the profile recalled by the rough-shaping macro (SPA, SPF) only linear or circular blocks of movement are allowed.

NC366 Aligned points during rough-shaping

During the stage of profile rough-shaping an area that can not be rough-shaped has been reached. Control the consistency of profile and of macro parameters.

NC367 Profile non consistent with approach

The approach point and the profile development direction don’t allow to continue the rough-shaping.

NC370 R or B parameters not allowed

In the groove cutting macro is not allowed a connection or initial or final bevel in case the external level has not been programmed.

NC371 Tool width greater than groove width

Error in the groove cutting macro due to the fact that the tool width is superior to the groove width.

NC372 Tool width null or not consistent with R or B parameters

Error in the groove cutting macro due to the fact that the tool width is null or inferior to the sum of connections and programmed bevels.

NC373 Wrong initial position for TGL

The approach position for the groove cutting macro is not consistent with the parameters declared in the block.

NC375 Missing parameters “a” and/or “b”

If the programmed threading is a non-standard one, in the block must be present also the parameters “a” and “b”.

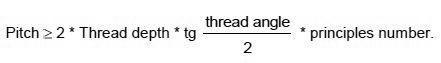

NC376 Wrong step for thread

In case of non standard threading it is necessary that the programmed pitch respects the following formula. It must be:

NC377 Thread angle greater than 180°

Error in the threading macro due to the thread angle 180°

NC378 Null thread length

Error in the threading macro if the thread length along the spindle axis is null.

NC379 Wrong conical angle

In case of conical threading, the maximum conical admitted is equal to the half of the thread angle.

NC380 Plane rotation not allowed with thread

It is not allowed to perform a threading cycle if there is active rotation for the interpolation plane.

NC381 Circular exit not allowed without “r” parameter

Error in the threading macro due to the programming of an output with connection without radius value.

NC401 HSM Part program not found or open part program error

Possible part program sharing error between the executable modules of the control.

Reload the program or contact the customer engineering service.

NC402 Error reading HSM part program

Part program in execution corrupt

Turn the control off and on again or call the customer engineering service

NC403 HSM configuration file not found or open configuration file error

Setup file not present.

Check the presence of the file and the HSM three-letter code that defines the name

NC404 Syntax error in HSM configuration at line

The specified line contains a syntax error.

Check the syntax of the setup three-letter code in the manual.

NC405 Starting position requested for all HSM defined axis

The first programmed point after the G61 must contain all the axes associated with the HSM setup.

Program all missing axes, confirming any positions that do not change.

NC406 Mandatory HSM param requested into configuration at line

The setup three-letter code set on the specified line requires other parameters

Check the syntax of the setup three-letter code in the manual.

NC407 Mandatory HSM param error

The setup three-letter code set on the specified line does not contain an obligatory parameter

Check the syntax of the setup three-letter code in the manual.

NC408 HSM param at wrong line position

Reserved for future developments.

Call the customer engineering service.

NC409 HSM param not allowed into part program

Reserved for future developments.

Call the customer engineering service.

NC410 Two points are requested to define a segment

There must be at least two points between the G61 and G60 codes.

Edit the part program and do not use G61/G60.

NC411 HSM defined axes not found among the process axis param at line

There must be at least two points between the G61 and G60 codes.

Edit the part program and do not use G61/G60.

NC412 General HSM params must be setted before axis params at line

The setup three-letter code set on the specified line refers to an axis identifier not associated with the process on which the part program is executed.

Check the setup three-letter code in the manual or the identifiers of the axes associated with the process.

NC413 Axis params must be setted after general HSM params at line

In the setup file, the general three-letter codes must be defined first and then the axis setup codes.

Check the setup sequence in the manual.

NC414 HSM needs more configuration params

In the setup file, the general three-letter codes must be defined first and then the axis setup codes.

Check the setup procedure in the manual.

NC415 HSM needs more axis params

Axes with missing setup three-letter codes have been specified in the setup file.

Check the setup procedure in the manual.

NC416 HSM needs more tools params

The tool setup three-letter codes have not been specified in the setup file.

Check the setup procedure in the manual.

NC417 HSM needs more cinematic params

The setup three-letter codes of the axes that refer to the tool and the axes that refer to the clamping of the part have not been specified in the setup file.

Check the setup procedure in the manual for the CIN,t and CIN,w three-letter codes.

NC418 Axis not defined into HSM params at line

An axis not previously defined with the AXI three-letter code has been configured in the setup file on the specified line.

Check the setup procedure in the manual.

NC419 Axis already defined into HSM params at line

A previously defined axis has been defined in the setup file on the specified line.

Check the setup procedure in the manual.

NC420 Too many adding axis (max 3) into HSM params

A maximum of 3 additional axes may be defined in the setup file (axes not belonging to the Cartesian system or rotary)

Check the setup procedure in the manual.

NC421 Too many axis (max 6) into HSM params

A maximum of 6 axes may be defined in the setup file.

Check the setup procedure in the manual.

NC422 Axis type error into HSM params at line

An incorrect axis type or one previously associated with other axes has been defined in the setup file.

Check the setup procedure for the AXI three-letter code in the manual.

NC423 Operative limit reached into HSM part program for axis

The software operating limits have been reached for the specified axis.

Check the part program.

NC424 Virtualization or TCP not allowed with HSM

When the G61 is activated, neither virtualisations nor the TCP must be active.

Check the part program.

NC425 Error reading HSM configuration file

Setup file corrupt.

Reload the setup file or call the customer engineering service.

NC426 HSM not enabled in AMP

The HSM feature has not been enabled in AMP.

Enable it.

NC427 HSM option not allowed by HW key

The HSM option has not been enabled. To use the feature on a machine with more than 3 axes, the option must be enabled using the Product Key

Call the customer engineering service.

NC428 HSM option not loaded

The HSM option has been enabled using the Product Key but has not been loaded onto the NC.

Load the option.

NC429 Illegal param value into HSM

A parameter with an incorrect value (must be positive) has been defined in the setup file on the specified line.

Check the setup procedure in the manual

NC430 Illegal feed value into HSM

The Feed rate value is missing or less than 0.

Set a valid feed rate value.

NC431 Syntax error in HSM

Syntax error in the part program during an HSM machining process.

Correct the program and see the programming manual to find out which blocks are allowed between G61 and G60.

NC432 Illegal use of tangent axes

Only one tangential axis may be present or the tangential axis is being incorrectly used.

Check the setup procedure in the manual.

NC433 Invalid parameter set-up modality

Programming of points type and relative parameter set-up wrong in three-letter PNT code of high speed set-up file.

NC434 Polynomial programming does not admit parameter set-up requested

Configuration of three-letter PNT code in high speed set-up file for entire polynomial programming is wrong.

NC435 Nodes must be programmed in increasing mode

Nodes of Bsplines programmed as inputs must be sorted in increasing order.

NC436 Node programming requested

Number of nodes programmed is insufficient: for Bspline inputs, the number of nodes must be the same as the number of control points, plus the degree of Bspline + 1.

NC437 Final point of previous Bspline must be confirmed

Programmed Bsplines must be continuous, i.e., last point in a Bspline must be the same as first point in the next.

NC438 Control points for correct definition of Bspline missing

Minimum number of control points, for Bspline input, must be: (degree of Bspline + 1) *2.

NC439 Programmed polynomials lack continuity

Programmed polynomials must be continuous, i.e., last point in a polynomial must be the same as first point in the next.

NC440 ROT type IJK vector invalid when Tangent axes computation is requested

When working with a tangent axis, the ijk vector must not be ROT type in three-letter VER code of high-speed set-up file.

NC441 ROT type IJK vector invalid when (TOD) parameters are used

In three-letter VER code of high-speed set-up file, ijk vector cannot be set as ROT when, for instance, drive chain includes fewer than two rotating axes.

NC442 PRG type IJK vector invalid when type AXI/CLP points are programmed

When programming type (PNT, AXI/CLP… or (PNT, AXI/CCP… points, ijk vectors cannot be used. Use one of the following instead: (VER, REL/ROT, …..

NC443 REL type MNO vector invalid when type AXI/CCP points are programmed

When programming type (PNT, AXI/CXP… or (PNT, CLP, CCP… points, mno vectors cannot be used. Use: (VER…, PRG, …..

NC444 Axis shared with PLUS environment

The axis you are trying to move, or on which you wish to perform a virtualisation, has been previous acquired by the logic through the AX_SHARE function.

NC445 Machine unit of measurement not congruent in HSM

This error occurs during the execution of a part program optimised with Path Optimizer when the unit of measurement specified in the setup file is not congruent with the unit of measurement of the machine.

NC446 mno/uvw programming wrong in HSM file

This error occurs when both the mno/uvw vectors are defined, programmed or calculated in the VER three-letter code of the high speed setup file.

NC447 uvw programming not compatible with toroidal tool

The uvw compensation factors are not supported with toroidal tools.

NC448 Invalid corner for the determination of uvw

This error is generated when you try to determine the uvw compensation factors for a point where an overelongation has occurred.

That is to say, tilting by 180° relative to the point of contact on the tool occurs.

NC456 ijk versor is null

The ijk module versor programmed is null

NC457 mno versor is null

NC458 pqd versor is null

References

- 10 Series CNC Programming Manual pdf Edition: September 2011 by PRIMA ELECTRO S.p.A

Номер

Сообщение

Описание

0001

ОШИБКА TH

Во время считывания с устройства ввода обнаружена ошибка TH. Код, вызвавший при считывании ошибку TH, и количество операторов до него от блока можно проверить в окне диагностики.

0002

ОШИБКА TV

Ошибка TV обнаружена в единичном блоке.

Проверка TV может быть отменена присвоением TVC в параметре ном. 0000#0 значения «0».

0003

СЛИШКОМ МНОГО ЗНАКОВ

Данные введены с большим количеством символов, чем разрешено для оператора ЧПУ. Количество допустимых символов варьируется в зависимости от функции и слова.

0004

АДРЕС НЕ НАЙДЕН

Адрес слов(а) ЧПУ + числовое значение не соответствуют формату слова. Данный сигнал тревоги выдается также, если пользовательская макрокоманда не содержит зарезервированного слова или не соответствует синтаксису.

0005

ОТСУТСТВУЮТ ДАННЫЕ ПОСЛЕ АДРЕСА

Адрес слов(а) ЧПУ + числовое значение не соответствуют формату слова. Данный сигнал тревоги выдается также, если пользовательская макрокоманда не содержит зарезервированного слова или не соответствует синтаксису.

0006

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ ЗНАКА МИНУС

Знак минус (-) был задан в команде ЧПУ или в системной переменной, где задание знак минус не разрешено.

0007

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ ДЕСЯТИЧНОЙ ТОЧКИ

Десятичная точка (.) была задана в адресе, где нельзя задать десятичную точку, либо были заданы две десятичные точки.

0009

НЕВЕРНЫЙ АДРЕС ЧУ

Был задан неверный адрес, либо не задан параметр 1020.

0010

НЕВЕРНЫЙ G-КОД

Задан неиспользуемый G-код.

0011

НУЛЕВАЯ ПОДАЧА (КОМАНДА)

Скорость подачи резания, предписанная F кодом, была задана равной 0. Данный сигнал тревоги порождается также, если задан чрезвычайно малый F-код, предписанный для S-кода в команде жесткого нарезания резьбы, так как инструмент не может нарезать при заданном шаге.

0015

СЛИШКОМ МНОГО ОСЕЙ ОДНОВРЕМЕННО

Команда перемещения была задана для большего числа осей, чем доступно для функции одновременного управления осями.

Либо разделите запрограммированные оси перемещения на два блока.

0020

ПРЕВЫШЕНИЕ ДОПУСКА ПО РАДИУСУ

Была задана дуга, для которой разность по радиусу в начальной и конечной точках превышает значение, заданное в параметре ном. 3410. Проверьте коды центра дуги I, J и K в программе. Траектория инструмента, если в параметре ном. 3410 задано большое значение, представляет собой спираль.

0021

НЕВЕРНЫЙ ВЫБОР ПЛОСКОСТИ

Команды выбора плоскости с G17 по G19 ошибочны. Перепрограммируйте так, чтобы те же 3 основные параллельные оси не были заданы одновременно.

Этот сигнал тревоги порождается также, если задана ось, которая не должна быть указана для обработки плоскости, например, для круговой интерполяции.

Для 0i -TD опция винтовой интерполяции необходима для активации спецификации 3 или более осей для блока G02/G03.

0022

НЕ ОБНАРУЖЕНА КОМАНДА R ИЛИ I, J, K

В команде круговой интерполяции отсутствует радиус дуги R или координата I, J или K расстояния между начальной точкой и центром дуги.

0023

НЕВЕРНАЯ КОМАНДА РАДИУСА

Для команды радиуса дуги R задано отрицательное значение. В серии T дуга с углом более 180° не может быть задана посредством команды R. Измените программу.

0025

КРУГОВОЕ РЕЗАНИЕ В УСКОРЕННОМ РЕЖИМЕ (F0)

F0 (ускоренный подвод при подаче с однозначным F-кодом или обратной подаче) был задан во время круговой интерполяции (G02, G03).

0027

НЕ ЗАДАНЫ ОСИ В G43/G44

Не заданы оси в блоках G43 и G44 для коррекции на длину инструмента типа С.

Коррекция не отменена, но другая ось смещена для коррекции на длину инструмента типа С.

Несколько осей задано для одного блока, когда тип коррекции на длину инструмента — C.

0028

НЕВЕРНЫЙ ВЫБОР ПЛОСКОСТИ

Команды выбора плоскости с G17 по G19 ошибочны. Перепрограммируйте так, чтобы те же 3 основные параллельные оси не были заданы одновременно. Этот сигнал тревоги порождается также, если задана ось, которая не должна быть указана для обработки плоскости, например, для круговой интерполяции.

Для 0i -TD опция винтовой интерполяции необходима для активации спецификации 3 или более осей для блока G02/G03.

0029

НЕВЕРНАЯ ВЕЛИЧИНА КОРРЕКЦИИ

Коррекция с неверным номером

0030

НЕВЕРНЫЙ НОМЕР КОРРЕКЦИИ

Был задан неверный номер коррекции.

0031

НЕВЕРНАЯ КОМАНДА Р В G10

Ввод данных для ном. L команды G10 или соответствующей функции не активирован. Не задан адрес настройки данных, например, P или R. Была задана команда адреса, не связанная с настройкой данных. Адрес меняется вместе с номером L.

Знак или десятичная запятая заданного адреса ошибочны, или заданный адрес находится за пределами диапазона.

0032

НЕВЕРНАЯ ВЕЛИЧИНА КОРРЕКЦИИ В G10

При установке величины коррекции с помощью G10 или при записи величины коррекции с помощью системных переменных величина коррекции оказалась избыточной.

0033

НЕТ ПЕРЕСЕЧЕНИЯ ПРИ КОРРЕКЦИИ НА РЕЖУЩИЙ ИНСТРУМЕНТ

Нет пересечения при расчете пересечения для коррекции на радиус инструмента/на радиус вершины инструмента. Измените программу.

0034

КРУГОВОЕ ДВИЖЕНИЕ В БЛОКЕ ЗАПУСКА/ВЫХОДА ЗАПРЕЩЕНО

При коррекции на радиус инструмента / на радиус вершины инструмента запуск или отмена выполняются в режиме G02 или G03. Измените программу.

0035

НЕЛЬЗЯ ЗАДАТЬ G31

1) Нельзя задать G31. Этот сигнал тревоги генерируется, если не отменен G-код (например, для коррекции на радиус инструмента / на радиус вершины инструмента) группы 07.

2) Пропуск по пределу крутящего момента не был задан в команде пропуска по пределу крутящего момента (G31P98 или P99). Задайте пропуск по пределу крутящего момента в окне РМС или другим способом.

0037

НЕВОЗМОЖНО ИЗМЕНИТЬ ПЛОСКОСТЬ В G41/G42

Плоскость коррекции G17/G18/G19 была изменена в ходе коррекции на режущий инструмент или на радиус вершины инструмента. Измените программу.

0038

СТОЛКНОВЕНИЕ В БЛОКЕ КРУГОВОГО ПЕРЕМЕЩЕНИЯ

Зарез происходит при коррекции на радиус инструмента / на радиус вершины инструмента, так как начальная или конечная точки дуги совпадают с центром дуги. Измените программу.

0039

CHF/CNR НЕ РАЗРЕШЕНЫ В G41, G42

Снятие фаски или скругление угла R заданы при запуске, отмене или переключении между G41 и G42 в командах G41 и G42 (коррекция на радиус вершины инструмента). Программа может привести к зарезу при снятии фаски или скруглении угла. Измените программу.

0041

СТОЛКНОВЕНИЕ ПРИ КОРРЕКЦИИ НА РЕЖУЩИЙ ИНСТРУМЕНТ

При коррекции на радиус инструмента / на радиус вершины инструмента возможно избыточное резание. Измените программу.

0042

G45/G48 НЕ РАЗРЕШЕНЫ ПРИ CRC

Смещение инструмента (от G45 до G48) задано в режиме коррекции на радиус инструмента. Измените программу.

0044

G27-G30 НЕ ДОПУСКАЮТСЯ ПРИ ФИКСИРОВАННОМ ЦИКЛЕ

Одна из команд от G27 до G30 (G29 только для серии M) задана в режиме постоянного цикла. Измените программу.

0045

НЕ НАЙДЕН АДРЕС Q (G73/G83)

В цикле скоростного сверления с периодическим выводом или в цикле сверления с периодическим выводом величина реза за раз не задается адресом Q, либо задано Q0. Измените программу.

0046

НЕВЕРНАЯ КОМАНДА ВОЗВРАТА НА РЕФЕРЕНТНУЮ ПОЗИЦИЮ

Ошибка команды возврата во вторую, третью или четвертую референтную позицию. (Ошибка команды P-адреса.)

0050

ЗАПРЕЩЕНО СНЯТИЕ ФАСКИ/ СКРУГЛЕНИЕ УГЛА В БЛОКЕ НАРЕЗАНИЯ РЕЗЬБЫ

Блок снятия фаски или скругления угла задан в блоке нарезания резьбы. Измените программу.

0051

НЕТ ПЕРЕМЕЩЕНИЯ ПОСЛЕ СКРУГЛЕНИЯ УГЛА / СНЯТИЯ ФАСКИ

Неверное перемещение или расстояние перемещения в блоке, идущем за снятием фаски или скруглением угла. Измените программу.

0052

КОД ПОСЛЕ СНЯТИЯ ФАСКИ/СКРУГЛЕНИЯ УГЛА НЕ G01

Блоком, следующим за блоком снятия фаски или блоком скругления угла, является не блок G01 (или вертикальная линия). Измените программу.

0053

СЛИШКОМ МНОГО АДРЕСНЫХ КОМАНД

В командах снятия фаски или скругления угла задано два или более I, J, K и R.

0054

ОБРАБОТКА КОНУСА ПОСЛЕ СНЯТИЯ ФАСКИ/ СКРУГЛЕНИЯ УГЛА НЕ РАЗРЕШЕНА

Блок, в котором задано снятие фаски под заданным углом или скругление угла, включает команду обработки конической поверхности. Измените программу.

0055

ОТСУТСТВУЕТ ВЕЛИЧИНА ПЕРЕМЕЩЕНИЯ ПРИ СНЯТИИ ФАСКИ/ СКРУГЛЕНИИ УГЛА

Расстояние перемещения по оси, заданное в блоке, содержащем снятие фаски или скругление угла, меньше, чем величина снятия фаски или скругления угла. Измените программу.

0056

ОТСУТСТВУЮТ КОНЕЧНАЯ ТОЧКА И УГОЛ ПРИ СНЯТИИ ФАСКИ/ СКРУГЛЕНИИ УГЛА

При прямом программировании размеров чертежа и конечная точка, и угол были заданы в блоке, следующим за блоком, в котором был задан только угол (Aa). Измените программу.

0057

НЕТ РЕШЕНИЯ КОНЦА БЛОКА

В программировании непосредственно по размерам чертежа неверно вычислена конечная точка блока. Измените программу.

0058

НЕ НАЙДЕНА КОНЕЧНАЯ ТОЧКА

В программировании непосредственно по размерам чертежа не найдена конечная точка блока. Измените программу.

0060

НЕ НАЙДЕН ПОРЯДКОВЫЙ НОМЕР

[Внешний ввод данных/вывод данных]

Заданный номер не найден при поиске по номеру программы и по порядковому номеру.

Был выдан запрос на ввод/выод для величины коррекции для данных инструмента, но номер инструмента после включения питания не вводился. Данные инструмента, соответствующие введенному номеру инструмента, не найдены.

[Поиск номера внешней заготовки]

Программа, соответствующую заданной заготовке, не найдена. [Перезапуск программы]

В спецификации порядкового номера перезапуска программы не найден заданный порядковый номер.

0061

КОМАНДА P ИЛИ Q ОТСУТСТВУЕТ В БЛОКЕ МНОГОКРАТНО ПОВТОРЯЕМЫХ ЦИКЛОВ

Не задан адрес Р или Q в команде многократно повторяемого цикла (G70, G71, G72 или G73).

0062

ВЕЛИЧИНА РЕЗАНИЯ НЕВЕРНА В ЦИКЛЕ ЧЕРНОВОГО РЕЗАНИЯ

Был задан ноль или отрицательное значение многократно повторяемого цикла черновой обработки резанием (G71 или G72) в качестве глубины реза.

0063

НЕ НАЙДЕН БЛОК ЗАДАННОГО НОМЕРА ПОСЛЕДОВАТЕЛЬНОСТИ

Не найден порядковый номер, заданный адресами P и Q в команде многократно повторяемого цикла (G70, G71, G72 или G73).

0064

ФОРМА ЧИСТОВОЙ ОБРАБОТКИ НЕ ИЗМЕНЯЕТСЯ МОНОТОННО (ПЕРВЫЕ ОСИ)

В программе чистовой обработки для многократно повторяемого цикла черновой обработки резанием (G71 или G72) команда для первой оси плоскости задавала монотонное увеличение или уменьшение.

0065

G00/G01 НЕ ЯВЛЯЕТСЯ ПЕРВЫМ БЛОКОМ ПРОГРАММЫ ОБРАБОТКИ ФОРМЫ

В первом блоке программы обработки формы, задаваемый P многократно повторяемый стандартный цикл (G70, G71, G72 или G73), G00 или G01 не был заданы.

0066

НЕДОСТУПНАЯ КОМАНДА В БЛОКЕ МНОГОКРАТНО ПОВТОРЯЕМЫХ ЦИКЛОВ

Недоступная команда была обнаружена в командном блоке многократно повторяемых циклов (G70, G71, G72 или G73).

0067

МНОГОКРАТНО ПОВТОРЯЕМЫЕ ЦИКЛЫ НЕ НАХОДЯТСЯ В ПАМЯТИ ПРОГРАММЫ ОБРАБОТКИ ДЕТАЛЕЙ

Команда многократно повторяемого постоянного цикла (G70, G71, G72, или G73) не зарегистрирована в области памяти на магнитных лентах.

0069