-

#1

Am using a fanuc oi-td series and when sometimes using the machine,this EX 1004 O.T Fanuc Alarm will just show on the screen and sometimes very difficult to clear the alarm. We have change the limit switch but still and this type of alarm can’t be found in the manual.

I need help.

-

#2

EX alarms are generated and their meaning is determined by the machine builder, not Fanuc. Does your operation or maintenance manual from the machine builder not cover their alarms?

An intermittent alarm of this type often comes from a bad connection somewhere or a failing/broken wire in a cable.

-

#3

No it is not in the manual, All the alarms that start with EX are not in the fanuc series oi-model D manual and the machine builder is weldserts & myday CNC.

Last edited:

Подскажите что за ошибка?извеняюсь за качество,что успел сфотал,после этого станок выключился

Вы думаете что если Вы не смогли прочитать на экране что за ошибка, мы сможем это на фотографии прочитать?

Много что может быть. Проверьте межблочные связи. (хвостики между сервоприводами) Проверьте не пропадает ли 24В которое идет от блока питания 24В до большого желтого блока питания сервоприводов.

В какой момент возникла ошибка, что за операцию выполнял станок?

Курите руководство по техобслуживанию стойки, раздел «Системные сигналы тревог.

Изменено пользователем Viktor2004

#1

OFFLINE

Fart123

- Пол:Мужчина

- Из:Самара

Отправлено 01 Май 2017 — 20:26

Добрый день! Сломался станок CNC Lathe CKE6136z. Fanuc Oi Mate -TD Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

-

-1

- Наверх

#2

OFFLINE

T-Rex

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 01 Май 2017 — 21:15

Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

Вы хотя бы немного в индустриальной электронике разбираетесь? Или рассчитываете, что на форумах «телепатически» определят причину неисправности и напишут вам пошаговое руководство по ее устранению, вплоть до порядка откручивания проводов от клемм?

По совокупности ошибок — вполне вероятно, что один из приводов (шпиндель, координатные оси) неисправен. При этом, поскольку схема его управления не дает сигнала «исправен, готов к работе», вполне может активироваться «E-Stop» (зависит от схемы конкретного станка).

В общем, откройте электрошкаф и внимательно осмотрите. А то, может быть, просто какой-нибудь из защитных токовых «автоматов» при броске выбило. Если выбило, попробуйте включить. Выбьет повторно — тогда уже неисправность искать.

-

0

- Наверх

#3

OFFLINE

Fart123

Fart123

- Пол:Мужчина

- Из:Самара

Отправлено 02 Май 2017 — 01:15

Я не рассчитываю что мне телепатически помогут. Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке. А то что нужно проверить автоматы это понятно.И, уважаемый T-Rex, я вот не понимаю, зачем вообще писать на что я надеюсь и учить. Можно просто ничего тогда не писать.

-

-2

- Наверх

#4

OFFLINE

vv92

vv92

- Пол:Мужчина

- Город:Н.Новгород

- Из:Н.Новгород

Отправлено 02 Май 2017 — 01:20

Если уважаемый Дино перестанет здесь писать, мы много потеряем. Вам не понять-детские обиды, чё.

-

0

Знаю технику безопасности как свои три пальца.Эксперт — это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

- Наверх

#5

OFFLINE

ShadowVoice

ShadowVoice

- Пол:Мужчина

- Город:Рига

- Интересы:Деньги, власть, женщины. Последовательность можно менять.

- Из:Рига, Латвия

Отправлено 02 Май 2017 — 01:27

1. Dino более чем прав.

2.вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

3. Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS. Вами дано ОЧЕНь мало информаци для хоть приблизительной диагностики, а с телепатами в мире напряжёнка.

4. Задать вопрос производителю станка — не судьба?

-

0

- Наверх

#6

OFFLINE

T-Rex

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 02 Май 2017 — 10:08

А то что нужно проверить автоматы это понятно.

Ну и что помешало проверить сразу всё, что доступно при визуальном осмотре (например, состояние сервоусилителей и индикацию на их панелях), на предмет выявления «чего-то неправильного», и сообщить, что ещё увидели? Если хотите «гадание на кофейной гуще по материалу заказчика» устроить, несите не одно зернышко кофе, а хотя бы малую горсточку.

Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке.

Ну давайте допустим, что нашли вы собрата по несчастью. У которого на таком же станке сгорел сервоусилитель стоимостью несколько тысяч долларов. А у вас всего-навсего автомат питания отбило, без более тяжких последствий. И что, будете, как он, новый «сервопак» заказывать и менять, вместо того, чтобы автомат обратно включить?

Вы таки поймите, это станки. Сложно устроенные аппараты. Но при этом не айфоны, не робопылесосы и прочие гаджеты, выпускаемые массовым тиражом. Бесполезно к ним «списки типовых неисправностей» составлять — при ремонте техники, тираж производства которой измеряется десятками-сотнями, максимум тысячами, а не миллионами, совсем иные методы диагностики действуют. «Ремонт по аналогии» там либо не дает результата, либо приводит к многократно увеличенным затратам денег.

Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS.

Стойки-то одной модели, а вот программа PLC, управляющая электроавтоматикой, у каждого своя. И даже в двух станках одной марки она может различаться, если они в разной комплектации с завода вышли.

вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

Это на случай полнейшей «безблагодатности», когда иного пути нет — документация на станок утрачена, производитель уже не существует (либо отказывается консультировать по каким-то причинам), а станок починить надо любой ценой. «Реверс-инжиниринг черного ящика» — трудоемкое занятие, требующее высшей квалификации от наладчика. В абсолютном большинстве случаев при диагностике и ремонте индустриальной автоматики можно и без него обойтись.

-

0

- Наверх

#7

OFFLINE

2ar

2ar

- Пол:Мужчина

- Город:Новосибирск

- Интересы:Сервисное обслуживания станков

- Из:Новосибирск

Отправлено 02 Май 2017 — 10:27

зачем вообще писать на что я надеюсь и учить.

Я вижу у вас полно свободного времени, чтобы здесь писать. Когда я работал на линии розлива, то в подобных случаях не было времени писать на форумах. Нужно было решить любую КИПовскую неисправность за 15 минут. Далее шли звонки начальникам по восходящей. А тут ему советы дают и он при этом не доволен.

-

0

- Наверх

#8

OFFLINE

T-Rex

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 02 Май 2017 — 12:56

Fart123, Давайте-ка, я вам вводный урок по вивисекции и реанимации промышленного оборудования устрою.

Исходные данные:

Я (сервисник-наладчик), в количестве 1 штука.

Агонизирующий станок (ваш CKE6136z — впервые в жизни его увидел, и даже не знал до сих пор, какого он цвета, серого или зеленого) — 1 штука.

Смотрю на дисплей стойки. Вижу там ошибки:

Сигнал о перегрузке какого-то из приводных моторов. Пока весьма обобщенно. Может быть отбитый автомат или сработавшее тепловое реле. Либо это сигнал о том, что данный привод вполне исправен сам по себе, но остановлен из-за механической перегрузки (не отпускаются тормозные колодки, заклинился разрушенный подшипник, «нога попала в колесо» и т.п. — принимаем или отметаем эти версии). Либо силовая электроника, управляющая данным приводом, испустила из себя «волшебный синий дым». Ну и неисправность мотора (пробой обмоток на корпус, либо КЗ витки) тоже не исключается.

Ooops… В совокупности с предыдущей ошибкой — как-то не радует. Если «transducer» (датчик положения оси — обычно это резольвер, или абсолютный энкодер, или «линейка», хотя может быть и простой тахогенератор, если токарный шпиндель не «индексный») передает сигнал в стойку не напрямую, а через сервоусилитель привода (работающий в качестве повторителя или преобразователя сигнала) — немалая вероятность, что у нас именно этот сервоусилитель сдох. Отсюда и данный аларм — стойка получает от датчика какой-то бред вместо вменяемых значений, и не знает, в каком реальном положении находится приводная ось).

Ну всё, где у вас ключ от замка электрошкафа лежит? Пора туда заглянуть. Заодно тащите альбом схем станка (электрических, пневматических и гидравлических), он мне наверняка пригодится. Да и руководство по эксплуатации хотелось бы бегло пролистать — нередко в нем имеется расшифровка тех ошибок, причины которых могут быть обнаружены и устранены самим оператором, без вызова «специально обученного» человека.

А про это уже сказал. «Вторичная ошибка». Любой вменяемо сконструированный ЧПУ-станок, «потеряв» управление одной из осей и не зная, в каком положении она находится, обязан пресечь любые дальнейшие движения. Либо, как вариант, сильно их ограничить, чтобы предотвратить взаимные столкновения и возможные повреждения механизмов. Скорее всего, она самоустранится, когда первичную неисправность найдем и ликвидируем.

Сообщение отредактировал T-Rex: 02 Май 2017 — 14:25

-

3

- Наверх

Солидарен, (схожая проблема )…

Напрасно вы так, уважаемые коллеги.

Представьте что у вас заболел коллега. У него аппендицит. И вы на медицинском форуме пытаетесь узнать как этот аппендицит вырезать. Вам говорят что нужно взять скальпель и сделать надрез. А вы спрашиваете а что такое скальпель и где его искать. На что вам посоветуют почитать книгу об устройстве человеческого организма. Вы скажете что нет времени читать, клиент уже на столе, говори где резать.

Так вот Ладдер это тот самый скальпель. Им можно многое исправить, а еще больше можно навредить. И если человек спрашивает а что такое ладдер, он с бОльшей вероятностью навредит станку, а не отремонтирует его, чем создаст большие проблемы своему руководству, себе лично и сервисной службе. В таких случаях лучше вызвать доктора (сервисного инженера).

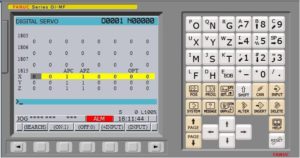

Найти ладдер в станке не сложно. Нажимаете кнопку SYSTEM и листаете вправо пока не найдете PMC LAD. На многих станках при нажатии будет запрошен пароль. Пароль бывает двух уровней. Только для чтения, для чтения и редактирования. Картинка ладдера выглядит вот так.

Это программа составленная как лестничная диаграмма. Там настроена взаимосвязь между всеми элементами станка. Каждая кнопка, каждый концевик, каждый исполнительный механизм. Вся логика работы прописывается в виде лестничной диаграммы путем виртуальных реле и специальных функций.

Программа эта в станке имеет размер несколько тысяч линий, ступенек лестницы. Каждая ступенька влияет на другие. Вмешиваться в работу этой программы надо очень аккуратно. Ладдер сохраняется отдельно от бэкапа и восстановление поврежденного ладдера из бэкапа не пройдет. Так что если хотите пытаться в нем разобраться, читать ту книжку которую вам рекомендовали нужно обязательно.

Так что не подумайте что кто-то здесь просто умничает. Таблеткой помочь больному можно и по интернету, но резать скальпелем при всем желании так помочь нельзя.

PMC_Ladder_B-61863RU-15.pdf

Изменено 1 марта 2015 пользователем Viktor2004

Что включает понятие?

Расшифровка ЧПУ вам теперь известна. Это оборудование включает в себя несколько частей:

- электрическая — это системы управления и автоматики;

- механическая — это пневматические и гидравлические системы;

- внешнего оформления — это дизайн и удобство в использовании.

Числовое программное управление постепенно вытесняет ручные способы.

Еще остались предприятия в стране, где расшифровка ЧПУ требуется каждому работнику. Однако прогресс движется и в глубинку. Станки с программным управлением внедряются на производства даже для выполнения простейших операций.

Станки с ЧПУ рентабельны на тех производствах, где происходит массовый выпуск однотипной продукции. Эти системы выбирают заказчики для выполнения высокоточных манипуляций, с которыми человек может справиться с большим трудом.

Если на вашем станке установлена стойка с ЧПУ FANUC, тогда эта статья будет вам полезна. После прочтения статьи вы сможете верно интерпретировать ошибки на стойке FANUC, а также искать и устранять неисправности.

Рано или поздно любое оборудование ломается. У станка с ЧПУ есть штатные средства диагностики, которые почти всегда помогают обнаружить неисправность. Главное – это правильно использовать встроенный функционал стойки ЧПУ для диагностики. Самый первый, простой и действенный метод – это анализ аварийных сообщений стойки ЧПУ. Успех этого способа зависит от двух факторов:

- Полнота описания нештатных ситуаций на станке (зависит от производителя).

- Корректность трактовки ошибок сервисным инженером.

Идея заключается в том, что производитель предусмотрел большинство нештатных ситуаций. Когда вы видите на экране сигнал тревоги, вы должны полностью прочитать его описание в документации на станок и осмыслить. Иногда станок выдаёт сразу несколько ошибок, которые могут провоцировать друг друга. Без нахождения первопричины и её устранения все косвенные аварийные сообщения устранить не получится.

Примером комплексной ошибки может служить комбинация: DS0300, DS0306 и DS0307. Пока вы не поменяете батарейку питания энкодера на сервоусилителе, вы не сможете привязать машинный ноль, тем самым alarm DS0300 невозможно будет сбросить.

Как узнать смысл выдаваемого сообщения?

Сообщения об ошибках обычно сокращены, и на самой стойке ЧПУ получить развёрнутый ответ не получится. У каждого станка с фануком есть «жёлтые книги», и в одной из них будет полное описание всех возможных неисправностей. Эта книга называется «MAINTENANCE MANUAL», или на великом и могучем «РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ».

Все аварийные сообщения разделены на разные типы. По типу ошибки можно сузить круг неисправных элементов. На всех стойках ЧПУ FANUC одинаковый формат сигналов тревоги, а их смысл не менялся уже несколько десятилетий.

Формат ошибки:

XX NNNN TEXT

XX – тип.

NNNN – номер (код).

TEXT – краткое описание. Помогает, в первом приближении, понять смысл ошибки. Но иногда, из-за беглого перевода, может звучать двусмысленно.

На различных стойках ЧПУ фирмы FANUC (0i, 18i, 32i и другие) формат ошибки и их смысл будут практически одинаковыми, но рекомендуется пользоваться документацией конкретно для вашей стойки с ЧПУ.

Типы сигналов тревоги:

- PS/BG/SR: Ошибки программирования. Для трёх разных типов могут быть одинаковые номера. Код ошибки указывает на источник неверной команды программы. PS – это основная программа. BG – программа, запущенная в фоновом режиме. SR – программа с периферийного устройства. Например: PS0010 / BG0010 / SR0010 — это одинаковые сообщения о некорректности G-кода, а тип ошибки указывает область памяти, где находится программа с ошибкой.

- SW: Ошибка записи параметра. В этом разделе всего одна ошибка SW0100. Она сигнализирует о том, что на стойке с ЧПУ разрешено редактировать параметры. На время редактирования параметров её можно скинуть комбинацией клавиш CAN + RESET.

- SV: В этом разделе содержатся сообщения, связанные с энкодерами, сервоусилителями и источниками их питания. Очень распространённый тип ошибок, о нём мы поговорим отдельно.

- OT: Аварийные сообщения, связанные с перебегом осей.

- IO: Ошибки, возникающие при вводе/выводе файлов на периферийные устройства.

- PW: Сигналы тревоги, требующие перезагрузки стойки ЧПУ.

- SP: Ошибки управления шпинделем. Например, если в обмотке шпинделя возникло короткое замыкание, то отобразится alarm SP9030. Замечание: На FANUC может устанавливаться нештатный блок управления шпинделем (частотник), тогда стойка просто выдаёт на него аналоговый сигнал 0-10В и сигнал направления вращения шпинделя. В этом случае неисправность шпинделя необходимо отслеживать на самом частотном преобразователе.

- ОН: Возникает при перегреве определённых элементов станка с указанием на элемент. Например: OH0704 – перегрев шпинделя.

- EX: Аварийные сообщения, заданные производителем. Специфика этого типа ошибок разобрана ниже.

- IE: Сигналы тревоги, возникающие при превышении значений, указанных в параметрах безопасности. К примеру: IE0001 – перебег по оси +X.

- DS: в этом разделе собраны ошибки, не вошедшие в предыдущие пункты.

- PC, WN, ER: сигнал тревоги, относящийся к PMC или I/O Link. Данные типы ошибок отображаются в окне сигналов PMC.

Неполный формат ошибки:

Многие стойки старого образца выдают аварийные сообщения в формате NNN TEXT. Это значит, что нужно искать ошибку с тем же описанием TEXT. Если в справочнике по номеру описание совпадает, то это и есть искомая ошибка.

Пример: alarm 011. В справочнике есть ошибки PS0011, DS0011 и SP9011, но благодаря краткому описанию на стойке ЧПУ можно найти конкретное описание и точный номер.

011 «FEED ZERO (COMMAND)» — это PS0011 нулевая подача;

011 «ILLEGAL REFERENCE AREA» — это DS0011 неверная референтная зона;

011 «OVERVOLT POWER CIRCUIT» — это SP9011 перенапряжение в цепи питания шпинделя;

А вот alarm 436 встречается в справочнике только один раз и имеет законченный смысл. SV0436 «программный перегрев (OVC)». Это распространённая ошибка, которая возникает при срабатывании защиты серводвигателя от перегрева по току. Обычно это вызвано механическими препятствиями и трениями в механических узлах станка.

Ошибки EX, запрограммированные производителем станка:

Основные проблемы, как правило, связаны с сигналами тревоги типа EX. Это аварийные сообщения, назначаемые самим производителем станка. Обычно эти ошибки относятся к периферийным системам станка. Описание этих неисправностей нужно искать не в «жёлтых книгах», а в документации на станок от производителя. При отсутствии документации и связи с производителем узнать полное описание ошибок EX1000 – EX2999 невозможно. Ещё хуже ситуация обстоит с производителями, которые не считают необходимым прописывать TEXT (краткое описание).

Например, ошибки EX1000 и EX1001 на разных станках могут иметь одинаковый смысл – разрыв в цепи аварийного останова станка. В самом простом случае — это нажатая кнопка грибка аварийного останова. К слову сказать, коды 0000 и 0001 на других стойках ЧПУ могут иметь тот же смысл.

Или ошибки EX1018 «MOTOR OVERLOAD», EX1002 «MOTOR OVERLOAD» и EX1041 «MOTOR OVERLOAD» на трёх разных токарных станках с одинаковой стойкой ЧПУ FANUC имеют одинаковый смысл: перегрузка мотора по току.

Таким образом, если станок выдаёт ошибки EX1012, EX1104, EX1600, а у вас нет на них описания, то поможет только производитель станка или опытный сервис-инженер.

Ошибки SV – ошибки системы управления сервомоторами.

После типа EX это второй по распространённости тип аварийных сообщений. Эти сообщения нужно правильно разграничивать. Некоторые относятся к неправильной работе энкодера, некоторые вызваны проблемами в работе сервоусилителя. Зачастую, чтобы устранить неполадки этого типа, нужно проверить множество узлов станка. Главное уяснить для себя следующую схему:

- — сервоусилитель управляет сервоприводом, подавая на его обмотки необходимое напряжение.

- — серводвигатель преобразует электрическую энергию в механическую.

- — механика отвечает за движение и перемещение рабочих органов станка.

- — энкодер находится в жёсткой связи (на одном валу) с ротором двигателя и даёт информацию для сервоусилителя о положении вала.

Таким образом все 4 узла могут влиять на появление сигналов тревоги типа SV.

К примеру: сообщение SV0410 говорит нам о том, что конечная позиция оси отличается от заданной на величину, которая больше величины, указанной в параметре 1829. Данное сообщение может появляться нерегулярно. Если взять и попробовать исправить ошибку напрямую (увеличить значение параметра 1829), то можно, не устранив причину её возникновения, понизить точность позиционирования станка. А настоящей причиной может быть механическая неисправность станка. Из-за повышения нагрузки на ось двигатель перестал успевать корректировать конечное положение оси.

Одинаковые типы ошибок на различные оси:

Все станки с ЧПУ имеют несколько осей, а некоторые и несколько шпинделей. Стойка с ЧПУ FANUC может выдавать одинаковые аварийные сообщения с указанием конкретной оси. Тут просто нужно быть внимательным и разобраться, какие оси где находятся. На классических токарных и фрезерных станках, где осей не более трёх, проблем как правило не возникает. А вот с прутковыми автоматами, имеющими два шпинделя, придётся быть внимательными. Например, оси Х1 и Х2 будут иметь идентичные номера ошибок, но выдаваться на разные каналы ЧПУ, переключение между которыми осуществляется по-разному, зависит от конкретного станка.

Пример: SV0368 «AXIS Z: SERIAL DATA ERROR(INT)». При появлении этого сообщения на двухшпиндельном станке нужно сначала определить, на каком канале возникает ошибка: на HEAD1 или HEAD2? Сообщения в данном случае могут быть не связаны с энкодером, а просто вызваны плохим контактом шины данных между энкодером и сервоусилителем. Определившись, на какой шпиндель станок ругается, вы сузите круг неисправных узлов станка.

Алгоритм анализа аварийных сообщений:

Для более детального подхода к изучению ошибок станка рекомендуем вам заполнить таблицу

Если суть ошибки вам непонятна после заполнения этой таблицы и всестороннего анализа ситуации — не переживайте. Вы как минимум подготовили ценную информацию для диагностики станка сервис-инженером.

Вывод:

Ознакомившись с данной статьёй, вы без проблем сможете верно трактовать ошибку типа SV0607 «CNV. SINGLE PHASE FAILURE». Это обрыв фазы источника питания! В этой ситуации всё просто – ищем обрыв в цепи первичного источника питания, соблюдая технику безопасности. Или попробуйте самостоятельно найти в руководстве alarm SP9003, и вы поймёте, что исправить подобную ошибку очень просто.

Но вот в случае с аварийным сообщением SP9031 «MOTOR LOCK OR DISCONNECT DETECTOR» может быть множество вариантов неисправности, и без полного понимания процесса её возникновения исправить ситуацию не получится. В таком случае нужен системный подход, для которого необходимо знать специфику работы конкретного оборудования.

Пишите номера ошибок на вашем станке в комментарии, и мы поможем вам с определением неисправности!

Принцип работы оборудования с программным управлением

Расшифровка ЧПУ включает две части:

- Числовое управление. Все операции основаны на подсчете машинных кодов. Осуществляется слежение за состоянием осей посредством снятия кодовых импульсов.

- Программное управление включает преобразование заданных команд в понятный машине код через приложения. Человеко-машинный интерфейс представлен в наглядной форме.

Для одного типа деталей программа составляется только раз и хранится на внешнем носителе либо во встроенном хранилище, если позволяет память. При возникновении необходимости машинный код переносится в оперативную память, и автоматический цикл запускается вновь. ЧПУ-системы хороши на любом оборудовании с несколькими координатными осями.

Под каждое производство в продаже имеется идеальное решение. Важно учесть все основные требования к оборудованию. Перечислим лишь некоторые из них: нагрузка на инструмент, интенсивность и скорость обработки, количество осей и возможность модернизации станка в будущем.

Система CNC или числовое программное управление

По сравнению с обычным числовым управлением CNC (Computerized Numerical Control или ЧПУ являются гораздо более гибким устройством и поддерживают внесение изменений в программу.

Здесь не нужно создавать громоздкие проволочные связи, достаточно лишь изменить данные в накопителе, а это значит, что программирование связей заменяется на программное обеспечение. Благодаря интеграции микрокомпьютера перепрограммируемого управления выполнение всех функций NC обеспечивается микропроцессорами.

Описание NC — функций — это пользовательские программы, которые заложены в жестком диске. Чем больше функций должен выполнять станок, тем больший объем памяти жесткого диска необходим для его работы. Из-за высокого производственного объема современные ЧПУ системы оснащаются многоядерными процессорами.

Благодаря программно-технической реализации функций чу сокращается число потенциально подверженных повреждениям элементов в блоке управления. Дефицит тестирования и оптимизации числового программного обеспечения, которое в среднем изменяется 3-4 раза, благодаря CNC-системам становится не таким критичным, как раньше. Для предприятий без организации обработки данных во время подготовительных работ станки ЧПУ позволяют наладить экономичное автоматизированное производство.

Мебельное производство

Где идет речь о производстве деревянных изделий из плит МДФ, подойдет станок с ЧПУ фрезерный. Для потребителя стало важно качество изделия, что можно достичь только при помощи машинной обработки при высоком количестве выпускаемой продукции. Плавность и точность получаемых рисунков поражают, а машинная обработка в то же время делает мебель доступнее.

Простейшие операции ранее создавались посредством релейной логики. Но объемные изображения доступны только владельцам ЧПУ-систем. Скорость обработки может быть выше вдвое благодаря использованию двустороннего точения, когда одновременно выполняется несколько технологических операций. Лидерами в производстве контроллеров, способных справиться с такими задачами, являются производители электроники:

- «Фанук»;

- «Сименс»;

- «Хайнденхайн»:

- «Овен».

Реализовать простейший станок получается на базе обычного настольного компьютера. Но для движения осей все же потребуется управляющая плата. Стоимость таких решений невысока в сравнении с прибылью, приносимой за счет автоматизации производства.

История [ править | править код ]

Сменяемые программы, нанесённые на перфокарты с помощью двоичного кода, использовались уже в жаккардовом ткацком станке, созданном в 1804 году. На перфокартах были закодированы два возможных положения исполнительного механизма — опуская или поднимая челнок, можно было программировать простые одноцветные узоры.

В XIX веке были разработаны механические исполнительные устройства на основе кулачкового механизма, похожие на используемые в механическом пианино. Хотя они позволяли плавно варьировать параметры движения обрабатывающих инструментов, процесс создания алгоритма обработки и требовал создания полноразмерных моделей детали.

Изобретателем первого станка с электронным числовым управлением (англ. Numerical Control , NC ) является Джон Пэрсонс ( John T. Parsons ), работавший инженером в компании своего отца Parsons Inc. , выпускавшей в конце Второй мировой войны пропеллеры для вертолётов. Он впервые предложил использовать для обработки пропеллеров станок, работающий по программе, вводимой с перфокарт. В качестве привода впервые использовались шаговые искатели.

В 1949 году ВВС США профинансировали Parsons Inc. разработку станка для контурного фрезерования сложных по форме деталей авиационной техники. Однако компания не смогла самостоятельно выполнить работы и обратилась за помощью в лабораторию сервомеханики Массачусетского технологического института (MIT). Сотрудничество Parsons Inc. с MIT продолжалось до 1950 года. В том году MIT приобрел компанию по производству фрезерных станков Hydro-Tel и отказался от сотрудничества с Parsons Inc. , заключив самостоятельный контракт с ВВС на создание фрезерного станка с программным управлением.

Читать также: Реле включения воздушного компрессора

В сентябре 1952 года станок был впервые продемонстрирован публике — про него была напечатана статья в журнале Scientific American . Станок управлялся с помощью перфоленты.

Первый станок с ЧПУ отличался особой сложностью и не мог быть использован в производственных условиях. Первое серийное устройство ЧПУ было создано компанией Bendix Corp. в 1954 году и со следующего года стало устанавливаться на станки. Широкое внедрение станков с ЧПУ шло медленно. Предприниматели с недоверием относились к новой технике. Министерство обороны США вынуждено было на свои средства изготовить 120 станков с ЧПУ, чтобы передать их в аренду частным компаниям.

Первыми советскими станками с ЧПУ промышленного применения являются токарно-винторезный станок 1К62ПУ и токарно-карусельный 1541П. Эти станки были созданы в первой половине 1960-х годов. Станки работали совместно с управляющими системами типа ПРС-3К и другими. Затем были разработаны вертикально-фрезерные станки с ЧПУ 6Н13 с системой управления «Контур-ЗП». В последующие годы для токарных станков наибольшее распространение получили системы ЧПУ советского/российского производства 2Р22 и «Электроника НЦ-31». [ источник не указан 947 дней

] .Базовыми системами ЧПУ в СССР были НЦ-31 и 2Р22 (токарная группа) и 2С42 и 2Р32 (фрезерная группа).

Числовое программное управление также характерно для систем управления современными промышленными роботами.

Аббревиатура «ЧПУ» соответствует двум англоязычным — NC и CNC , — отражающим эволюцию развития систем управления оборудованием.

- Системы типа NC

(англ. Numerical control ), появившиеся первыми, предусматривали использование жестко заданных схем управления обработкой — например, задание программы с помощью штекеров или переключателей, хранение программ на внешних носителях. Каких-либо устройств оперативного хранения данных, управляющих процессоров не предусматривалось. - Более современные системы ЧПУ, называемые CNC

(англ. Computer numerical control ), — системы управления, позволяющие использовать для модификации существующих/написания новых программ программные средства. Базой для построения CNC служат современный (микро)контроллер или (микро)процессор:

- микроконтроллер,

- контроллер с программируемой логикой,

- управляющий компьютер на базе микропроцессора.

Возможна реализация модели с централизованным автоматизированным рабочим местом (например, ABB Robot Studio , Microsoft Robotics Developer Studio ) с последующей загрузкой программы посредством передачи по промышленной сети.

Игровая консоль на Raspberry Pi 3

Сборка ЧПУ фрезерного станка.

Первый запуск Фрезерного станка с ЧПУ

От создания прототипов до создания произведений искусства и производства изделий, обработка, в целом, стала более точной и эффективной с появлением станков с ЧПУ. В дополнение к ускорению производства, эти инструменты автоматизировали многие высокотехнологичные процессы обработки и открыли дверь для изготовления изделий, которые невозможно изготовить вручную. Аббревиатура «ЧПУ» означает «числовое программное управление».

Станок с ЧПУ – это устройство с компьютерным управлением, которое может резать, вырезать и фрезеровать запрограммированные конструкции из дерева, МДФ, пластмасс, пен и металлов. При этом используются различные инструменты, часто с широким спектром возможностей резки.

Читать также: Как сделать подсветку для аквариума своими руками

Основные понятия

Считывая цифровые коды из программ автоматизированного проектирования, или автоматизированного производства, станки с CNC могут следовать по пути с управляемым компьютером инструментом, когда они режут или гравируют заготовку, чтобы превратить дизайн в реальность. Во время данного проекта заготовка обычно прижимается к рабочему столу с помощью зажимов или вакуума, чтобы удерживать его на месте при резке, а жесткая рама станка сводит вибрации к минимуму. В зависимости от задания можно использовать несколько режущих инструментов с приводом от шпинделя, который запрограммирован на одной или нескольких осях. По сравнению с ручной обработкой, станки с ЧПУ режут со значительно большей скоростью и обеспечивают более гладкую обработку кромок.

Преимущества станков с числовым программным управлением

Когда дело доходит до выполнения сложных конструкций, данные управляемые машины имеют много преимуществ. Одним из наиболее очевидных достоинств является то, что они чрезвычайно точны. Поскольку машины работают на основе цифрового кода, подаваемого на них с компьютера, они выполняют запрограммированные задания с почти идеальной точностью. Программисты также могут быстро и легко исправить любые ошибки, вместо того, чтобы пытаться делать это вручную.

Для предприятий, в частности, оборудования с ЧПУ значительно повышают эффективность, так как они обеспечивают более быстрое производство. Они не только автоматизируют процессы, которые являются трудоемкими и занимают много времени, когда выполняются вручную. Такие станки могут более точно создавать копии готового продукта с высокой скоростью. Это, в свою очередь, позволяет производить больше товаров по более низкой цене.

Еще одним преимуществом, которое часто упускается из виду, является снижение затрат на продукт за счет повышения эффективности использования материалов.

История станков с ЧПУ

Первые станки с числовым программным управлением появились в 1940-х годах. Сильно отличающиеся от оборудования с ЧПУ, как мы его знаем сегодня, эти ранние модели включали инструменты, которые затем использовалась в качестве формы хранения данных. К 1960-м годам внедрение мини компьютеров привело к падению цен, что вызвало распространение станков с ЧПУ. В последующие годы расширилась доступность, сделав ЧПУ популярным среди отечественных производителей инструментов к концу 80-х годов. Сегодня станки с числовым программным управлением широко используются не только в промышленном производстве и в бизнесе, но и любителями.

Обработка на машинах с программным управлением является, пожалуй, самым значительным производственным процессом XXI века, а его функциональные возможности способствуют технологическому прогрессу во всем мире. Это профессия, которая идет в ногу с ростом технологий, и машинисты по всей планете меняют мир, благодаря своим навыкам обработки на станках с CNC (computer numerical control).

Принцип работы с многоосевыми системами

Фрезерный станок с ЧПУ должен получить определенную команду для выполнения любого действия. Большинство управляющих программ пишется на так называемых G-кодах. Это стандартные простейшие перемещения, зашитые в память контроллера.

Простым языком, для управления машиной оператор выбирает направление, конечный путь, скорость движения инструмента, а также обороты шпиндельного узла. Для производства большинства деталей этого достаточно. Но кроме команд, требуется вносить параметры износа инструмента, смещение начальной точки обработки, тип резца, погрешности хода винтовой пары.

Последовательность действий управления строго регламентирована производителями станков. Каждый изготовитель закладывает свои особенности в работу машины, с которыми придется ознакомиться перед выполнением даже простейшего реза.

Действия наладчика и оператора станка с ЧПУ

Этапы работы наладчика

выглядят следующим образом:

- подбор режущего инструмента согласно карте, проверка его целостности и заточки;

- подбор по карте наладки заданных размеров;

- установка режущего инструмента и зажимного патрона, проверка надежности крепления заготовки;

- установка переключателя в положение «От станка»;

- проверка рабочей системы на холостом ходу;

- введение перфоленты, которое проводится после проверки лентопротяжного механизма;

- проверка правильности заданной программы для пульта и станка ЧПУ и системы световой сигнализации;

- крепление заготовки в патрон и установка переключателя в режим «По программе»;

- обработка первой заготовки;

- измерение готовой детали, внесение поправок на специальные переключатели-корректоры;

- обработка детали в режиме « По программе» второй раз;

- осуществление замеров;

- перевод переключателя режима в положение «Автомат».

На этом процесс наладки окончен и к работе приступает оператор станка ЧПУ. Он должен выполнить такие действия:

- менять масла;

- чистить рабочую зону;

- смазывать патроны;

- проверять станок на пневматику и гидравлику;

- проверять точные параметры оборудования.

Перед тем как приступить к работе, оператор станка ЧПУ должен проверить его на работоспособность посредством специальной тестовой программы, также ему следует убедиться в том, что подана смазочная жидкость и в том, что в гидросистеме и ограничивающих упорах присутствует масло.

Помимо этого, он должен проверить, насколько надежно крепление всех приборов и инструментов, а также то, насколько мебельная заготовка соответствует заданному технологическому процессу станка. Далее следует провести замеры

на предмет возможных отклонений от точности настройки нуля на приборе и других параметров.

И только после этих манипуляций можно включать сам станок ЧПУ:

- заготовку устанавливают и закрепляют;

- потом вводится программа работы;

- в считывающее устройство заправляется перфолента и магнитная лента;

- нажимаем «Пуск»;

- после того как первая деталь обработана, производятся ее замеры на предмет соответствия с заданной ранее моделью.

Последовательность работы оборудования

Общий принцип работы станков с числовым программным управлением одинаков. Запомнить все шаги несложно, и научившись лишь раз запуску автоматического цикла, можно с легкостью управиться с остальными машинами. Для понимания команд человека машина должна считать битовые данные. Для перевода в понятный контроллеру вид используются стандартные приложения для станков.

Готовая модель, созданная по определенным правилам, загружается в ПК и переводится в нолики и единички. Далее полученные команды тестируются на станке без движения осей. Если все проходит удачно, начинается отладка с деталью. Корректируемые данные зависят от типа обрабатываемого материала, сложности выполняемых контуров, состояния инструмента.

#1

OFFLINE

Fart123

- Пол:Мужчина

- Из:Самара

Отправлено 01 Май 2017 — 20:26

Добрый день! Сломался станок CNC Lathe CKE6136z. Fanuc Oi Mate -TD Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

-

-1

- Наверх

#2

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 01 Май 2017 — 21:15

Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

Вы хотя бы немного в индустриальной электронике разбираетесь? Или рассчитываете, что на форумах «телепатически» определят причину неисправности и напишут вам пошаговое руководство по ее устранению, вплоть до порядка откручивания проводов от клемм?

По совокупности ошибок — вполне вероятно, что один из приводов (шпиндель, координатные оси) неисправен. При этом, поскольку схема его управления не дает сигнала «исправен, готов к работе», вполне может активироваться «E-Stop» (зависит от схемы конкретного станка).

В общем, откройте электрошкаф и внимательно осмотрите. А то, может быть, просто какой-нибудь из защитных токовых «автоматов» при броске выбило. Если выбило, попробуйте включить. Выбьет повторно — тогда уже неисправность искать.

-

0

- Наверх

#3

Fart123

- Пол:Мужчина

- Из:Самара

Отправлено 02 Май 2017 — 01:15

Я не рассчитываю что мне телепатически помогут. Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке. А то что нужно проверить автоматы это понятно.И, уважаемый T-Rex, я вот не понимаю, зачем вообще писать на что я надеюсь и учить. Можно просто ничего тогда не писать.

-

-2

- Наверх

#4

vv92

- Пол:Мужчина

- Город:Н.Новгород

- Из:Н.Новгород

Отправлено 02 Май 2017 — 01:20

Если уважаемый Дино перестанет здесь писать, мы много потеряем. Вам не понять-детские обиды, чё.

-

0

Знаю технику безопасности как свои три пальца.Эксперт — это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

- Наверх

#5

ShadowVoice

- Пол:Мужчина

- Город:Рига

- Интересы:Деньги, власть, женщины. Последовательность можно менять.

- Из:Рига, Латвия

Отправлено 02 Май 2017 — 01:27

1. Dino более чем прав.

2.вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

3. Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS. Вами дано ОЧЕНь мало информаци для хоть приблизительной диагностики, а с телепатами в мире напряжёнка.

4. Задать вопрос производителю станка — не судьба?

-

0

- Наверх

#6

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 02 Май 2017 — 10:08

А то что нужно проверить автоматы это понятно.

Ну и что помешало проверить сразу всё, что доступно при визуальном осмотре (например, состояние сервоусилителей и индикацию на их панелях), на предмет выявления «чего-то неправильного», и сообщить, что ещё увидели? Если хотите «гадание на кофейной гуще по материалу заказчика» устроить, несите не одно зернышко кофе, а хотя бы малую горсточку.

Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке.

Ну давайте допустим, что нашли вы собрата по несчастью. У которого на таком же станке сгорел сервоусилитель стоимостью несколько тысяч долларов. А у вас всего-навсего автомат питания отбило, без более тяжких последствий. И что, будете, как он, новый «сервопак» заказывать и менять, вместо того, чтобы автомат обратно включить?

Вы таки поймите, это станки. Сложно устроенные аппараты. Но при этом не айфоны, не робопылесосы и прочие гаджеты, выпускаемые массовым тиражом. Бесполезно к ним «списки типовых неисправностей» составлять — при ремонте техники, тираж производства которой измеряется десятками-сотнями, максимум тысячами, а не миллионами, совсем иные методы диагностики действуют. «Ремонт по аналогии» там либо не дает результата, либо приводит к многократно увеличенным затратам денег.

Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS.

Стойки-то одной модели, а вот программа PLC, управляющая электроавтоматикой, у каждого своя. И даже в двух станках одной марки она может различаться, если они в разной комплектации с завода вышли.

вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

Это на случай полнейшей «безблагодатности», когда иного пути нет — документация на станок утрачена, производитель уже не существует (либо отказывается консультировать по каким-то причинам), а станок починить надо любой ценой. «Реверс-инжиниринг черного ящика» — трудоемкое занятие, требующее высшей квалификации от наладчика. В абсолютном большинстве случаев при диагностике и ремонте индустриальной автоматики можно и без него обойтись.

-

0

- Наверх

#7

2ar

- Пол:Мужчина

- Город:Новосибирск

- Интересы:Сервисное обслуживания станков

- Из:Новосибирск

Отправлено 02 Май 2017 — 10:27

зачем вообще писать на что я надеюсь и учить.

Я вижу у вас полно свободного времени, чтобы здесь писать. Когда я работал на линии розлива, то в подобных случаях не было времени писать на форумах. Нужно было решить любую КИПовскую неисправность за 15 минут. Далее шли звонки начальникам по восходящей. А тут ему советы дают и он при этом не доволен.

-

0

- Наверх

#8

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 02 Май 2017 — 12:56

Fart123, Давайте-ка, я вам вводный урок по вивисекции и реанимации промышленного оборудования устрою.

Исходные данные:

Я (сервисник-наладчик), в количестве 1 штука.

Агонизирующий станок (ваш CKE6136z — впервые в жизни его увидел, и даже не знал до сих пор, какого он цвета, серого или зеленого) — 1 штука.

Смотрю на дисплей стойки. Вижу там ошибки:

Сигнал о перегрузке какого-то из приводных моторов. Пока весьма обобщенно. Может быть отбитый автомат или сработавшее тепловое реле. Либо это сигнал о том, что данный привод вполне исправен сам по себе, но остановлен из-за механической перегрузки (не отпускаются тормозные колодки, заклинился разрушенный подшипник, «нога попала в колесо» и т.п. — принимаем или отметаем эти версии). Либо силовая электроника, управляющая данным приводом, испустила из себя «волшебный синий дым». Ну и неисправность мотора (пробой обмоток на корпус, либо КЗ витки) тоже не исключается.

Ooops… В совокупности с предыдущей ошибкой — как-то не радует. Если «transducer» (датчик положения оси — обычно это резольвер, или абсолютный энкодер, или «линейка», хотя может быть и простой тахогенератор, если токарный шпиндель не «индексный») передает сигнал в стойку не напрямую, а через сервоусилитель привода (работающий в качестве повторителя или преобразователя сигнала) — немалая вероятность, что у нас именно этот сервоусилитель сдох. Отсюда и данный аларм — стойка получает от датчика какой-то бред вместо вменяемых значений, и не знает, в каком реальном положении находится приводная ось).

Ну всё, где у вас ключ от замка электрошкафа лежит? Пора туда заглянуть. Заодно тащите альбом схем станка (электрических, пневматических и гидравлических), он мне наверняка пригодится. Да и руководство по эксплуатации хотелось бы бегло пролистать — нередко в нем имеется расшифровка тех ошибок, причины которых могут быть обнаружены и устранены самим оператором, без вызова «специально обученного» человека.

А про это уже сказал. «Вторичная ошибка». Любой вменяемо сконструированный ЧПУ-станок, «потеряв» управление одной из осей и не зная, в каком положении она находится, обязан пресечь любые дальнейшие движения. Либо, как вариант, сильно их ограничить, чтобы предотвратить взаимные столкновения и возможные повреждения механизмов. Скорее всего, она самоустранится, когда первичную неисправность найдем и ликвидируем.

Сообщение отредактировал T-Rex: 02 Май 2017 — 14:25

-

3

- Наверх

Номер

Сообщение

Описание

0001

ОШИБКА TH

Во время считывания с устройства ввода обнаружена ошибка TH. Код, вызвавший при считывании ошибку TH, и количество операторов до него от блока можно проверить в окне диагностики.

0002

ОШИБКА TV

Ошибка TV обнаружена в единичном блоке.

Проверка TV может быть отменена присвоением TVC в параметре ном. 0000#0 значения «0».

0003

СЛИШКОМ МНОГО ЗНАКОВ

Данные введены с большим количеством символов, чем разрешено для оператора ЧПУ. Количество допустимых символов варьируется в зависимости от функции и слова.

0004

АДРЕС НЕ НАЙДЕН

Адрес слов(а) ЧПУ + числовое значение не соответствуют формату слова. Данный сигнал тревоги выдается также, если пользовательская макрокоманда не содержит зарезервированного слова или не соответствует синтаксису.

0005

ОТСУТСТВУЮТ ДАННЫЕ ПОСЛЕ АДРЕСА

Адрес слов(а) ЧПУ + числовое значение не соответствуют формату слова. Данный сигнал тревоги выдается также, если пользовательская макрокоманда не содержит зарезервированного слова или не соответствует синтаксису.

0006

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ ЗНАКА МИНУС

Знак минус (-) был задан в команде ЧПУ или в системной переменной, где задание знак минус не разрешено.

0007

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ ДЕСЯТИЧНОЙ ТОЧКИ

Десятичная точка (.) была задана в адресе, где нельзя задать десятичную точку, либо были заданы две десятичные точки.

0009

НЕВЕРНЫЙ АДРЕС ЧУ

Был задан неверный адрес, либо не задан параметр 1020.

0010

НЕВЕРНЫЙ G-КОД

Задан неиспользуемый G-код.

0011

НУЛЕВАЯ ПОДАЧА (КОМАНДА)

Скорость подачи резания, предписанная F кодом, была задана равной 0. Данный сигнал тревоги порождается также, если задан чрезвычайно малый F-код, предписанный для S-кода в команде жесткого нарезания резьбы, так как инструмент не может нарезать при заданном шаге.

0015

СЛИШКОМ МНОГО ОСЕЙ ОДНОВРЕМЕННО

Команда перемещения была задана для большего числа осей, чем доступно для функции одновременного управления осями.

Либо разделите запрограммированные оси перемещения на два блока.

0020

ПРЕВЫШЕНИЕ ДОПУСКА ПО РАДИУСУ

Была задана дуга, для которой разность по радиусу в начальной и конечной точках превышает значение, заданное в параметре ном. 3410. Проверьте коды центра дуги I, J и K в программе. Траектория инструмента, если в параметре ном. 3410 задано большое значение, представляет собой спираль.

0021

НЕВЕРНЫЙ ВЫБОР ПЛОСКОСТИ

Команды выбора плоскости с G17 по G19 ошибочны. Перепрограммируйте так, чтобы те же 3 основные параллельные оси не были заданы одновременно.

Этот сигнал тревоги порождается также, если задана ось, которая не должна быть указана для обработки плоскости, например, для круговой интерполяции.

Для 0i -TD опция винтовой интерполяции необходима для активации спецификации 3 или более осей для блока G02/G03.

0022

НЕ ОБНАРУЖЕНА КОМАНДА R ИЛИ I, J, K

В команде круговой интерполяции отсутствует радиус дуги R или координата I, J или K расстояния между начальной точкой и центром дуги.

0023

НЕВЕРНАЯ КОМАНДА РАДИУСА

Для команды радиуса дуги R задано отрицательное значение. В серии T дуга с углом более 180° не может быть задана посредством команды R. Измените программу.

0025

КРУГОВОЕ РЕЗАНИЕ В УСКОРЕННОМ РЕЖИМЕ (F0)

F0 (ускоренный подвод при подаче с однозначным F-кодом или обратной подаче) был задан во время круговой интерполяции (G02, G03).

0027

НЕ ЗАДАНЫ ОСИ В G43/G44

Не заданы оси в блоках G43 и G44 для коррекции на длину инструмента типа С.

Коррекция не отменена, но другая ось смещена для коррекции на длину инструмента типа С.

Несколько осей задано для одного блока, когда тип коррекции на длину инструмента — C.

0028

НЕВЕРНЫЙ ВЫБОР ПЛОСКОСТИ

Команды выбора плоскости с G17 по G19 ошибочны. Перепрограммируйте так, чтобы те же 3 основные параллельные оси не были заданы одновременно. Этот сигнал тревоги порождается также, если задана ось, которая не должна быть указана для обработки плоскости, например, для круговой интерполяции.

Для 0i -TD опция винтовой интерполяции необходима для активации спецификации 3 или более осей для блока G02/G03.

0029

НЕВЕРНАЯ ВЕЛИЧИНА КОРРЕКЦИИ

Коррекция с неверным номером

0030

НЕВЕРНЫЙ НОМЕР КОРРЕКЦИИ

Был задан неверный номер коррекции.

0031

НЕВЕРНАЯ КОМАНДА Р В G10

Ввод данных для ном. L команды G10 или соответствующей функции не активирован. Не задан адрес настройки данных, например, P или R. Была задана команда адреса, не связанная с настройкой данных. Адрес меняется вместе с номером L.

Знак или десятичная запятая заданного адреса ошибочны, или заданный адрес находится за пределами диапазона.

0032

НЕВЕРНАЯ ВЕЛИЧИНА КОРРЕКЦИИ В G10

При установке величины коррекции с помощью G10 или при записи величины коррекции с помощью системных переменных величина коррекции оказалась избыточной.

0033

НЕТ ПЕРЕСЕЧЕНИЯ ПРИ КОРРЕКЦИИ НА РЕЖУЩИЙ ИНСТРУМЕНТ

Нет пересечения при расчете пересечения для коррекции на радиус инструмента/на радиус вершины инструмента. Измените программу.

0034

КРУГОВОЕ ДВИЖЕНИЕ В БЛОКЕ ЗАПУСКА/ВЫХОДА ЗАПРЕЩЕНО

При коррекции на радиус инструмента / на радиус вершины инструмента запуск или отмена выполняются в режиме G02 или G03. Измените программу.

0035

НЕЛЬЗЯ ЗАДАТЬ G31

1) Нельзя задать G31. Этот сигнал тревоги генерируется, если не отменен G-код (например, для коррекции на радиус инструмента / на радиус вершины инструмента) группы 07.

2) Пропуск по пределу крутящего момента не был задан в команде пропуска по пределу крутящего момента (G31P98 или P99). Задайте пропуск по пределу крутящего момента в окне РМС или другим способом.

0037

НЕВОЗМОЖНО ИЗМЕНИТЬ ПЛОСКОСТЬ В G41/G42

Плоскость коррекции G17/G18/G19 была изменена в ходе коррекции на режущий инструмент или на радиус вершины инструмента. Измените программу.

0038

СТОЛКНОВЕНИЕ В БЛОКЕ КРУГОВОГО ПЕРЕМЕЩЕНИЯ

Зарез происходит при коррекции на радиус инструмента / на радиус вершины инструмента, так как начальная или конечная точки дуги совпадают с центром дуги. Измените программу.

0039

CHF/CNR НЕ РАЗРЕШЕНЫ В G41, G42

Снятие фаски или скругление угла R заданы при запуске, отмене или переключении между G41 и G42 в командах G41 и G42 (коррекция на радиус вершины инструмента). Программа может привести к зарезу при снятии фаски или скруглении угла. Измените программу.

0041

СТОЛКНОВЕНИЕ ПРИ КОРРЕКЦИИ НА РЕЖУЩИЙ ИНСТРУМЕНТ

При коррекции на радиус инструмента / на радиус вершины инструмента возможно избыточное резание. Измените программу.

0042

G45/G48 НЕ РАЗРЕШЕНЫ ПРИ CRC

Смещение инструмента (от G45 до G48) задано в режиме коррекции на радиус инструмента. Измените программу.

0044

G27-G30 НЕ ДОПУСКАЮТСЯ ПРИ ФИКСИРОВАННОМ ЦИКЛЕ

Одна из команд от G27 до G30 (G29 только для серии M) задана в режиме постоянного цикла. Измените программу.

0045

НЕ НАЙДЕН АДРЕС Q (G73/G83)

В цикле скоростного сверления с периодическим выводом или в цикле сверления с периодическим выводом величина реза за раз не задается адресом Q, либо задано Q0. Измените программу.

0046

НЕВЕРНАЯ КОМАНДА ВОЗВРАТА НА РЕФЕРЕНТНУЮ ПОЗИЦИЮ

Ошибка команды возврата во вторую, третью или четвертую референтную позицию. (Ошибка команды P-адреса.)

0050

ЗАПРЕЩЕНО СНЯТИЕ ФАСКИ/ СКРУГЛЕНИЕ УГЛА В БЛОКЕ НАРЕЗАНИЯ РЕЗЬБЫ

Блок снятия фаски или скругления угла задан в блоке нарезания резьбы. Измените программу.

0051

НЕТ ПЕРЕМЕЩЕНИЯ ПОСЛЕ СКРУГЛЕНИЯ УГЛА / СНЯТИЯ ФАСКИ

Неверное перемещение или расстояние перемещения в блоке, идущем за снятием фаски или скруглением угла. Измените программу.

0052

КОД ПОСЛЕ СНЯТИЯ ФАСКИ/СКРУГЛЕНИЯ УГЛА НЕ G01

Блоком, следующим за блоком снятия фаски или блоком скругления угла, является не блок G01 (или вертикальная линия). Измените программу.

0053

СЛИШКОМ МНОГО АДРЕСНЫХ КОМАНД

В командах снятия фаски или скругления угла задано два или более I, J, K и R.

0054

ОБРАБОТКА КОНУСА ПОСЛЕ СНЯТИЯ ФАСКИ/ СКРУГЛЕНИЯ УГЛА НЕ РАЗРЕШЕНА

Блок, в котором задано снятие фаски под заданным углом или скругление угла, включает команду обработки конической поверхности. Измените программу.

0055

ОТСУТСТВУЕТ ВЕЛИЧИНА ПЕРЕМЕЩЕНИЯ ПРИ СНЯТИИ ФАСКИ/ СКРУГЛЕНИИ УГЛА

Расстояние перемещения по оси, заданное в блоке, содержащем снятие фаски или скругление угла, меньше, чем величина снятия фаски или скругления угла. Измените программу.

0056

ОТСУТСТВУЮТ КОНЕЧНАЯ ТОЧКА И УГОЛ ПРИ СНЯТИИ ФАСКИ/ СКРУГЛЕНИИ УГЛА

При прямом программировании размеров чертежа и конечная точка, и угол были заданы в блоке, следующим за блоком, в котором был задан только угол (Aa). Измените программу.

0057

НЕТ РЕШЕНИЯ КОНЦА БЛОКА

В программировании непосредственно по размерам чертежа неверно вычислена конечная точка блока. Измените программу.

0058

НЕ НАЙДЕНА КОНЕЧНАЯ ТОЧКА

В программировании непосредственно по размерам чертежа не найдена конечная точка блока. Измените программу.

0060

НЕ НАЙДЕН ПОРЯДКОВЫЙ НОМЕР

[Внешний ввод данных/вывод данных]

Заданный номер не найден при поиске по номеру программы и по порядковому номеру.

Был выдан запрос на ввод/выод для величины коррекции для данных инструмента, но номер инструмента после включения питания не вводился. Данные инструмента, соответствующие введенному номеру инструмента, не найдены.

[Поиск номера внешней заготовки]

Программа, соответствующую заданной заготовке, не найдена. [Перезапуск программы]

В спецификации порядкового номера перезапуска программы не найден заданный порядковый номер.

0061

КОМАНДА P ИЛИ Q ОТСУТСТВУЕТ В БЛОКЕ МНОГОКРАТНО ПОВТОРЯЕМЫХ ЦИКЛОВ

Не задан адрес Р или Q в команде многократно повторяемого цикла (G70, G71, G72 или G73).

0062

ВЕЛИЧИНА РЕЗАНИЯ НЕВЕРНА В ЦИКЛЕ ЧЕРНОВОГО РЕЗАНИЯ

Был задан ноль или отрицательное значение многократно повторяемого цикла черновой обработки резанием (G71 или G72) в качестве глубины реза.

0063

НЕ НАЙДЕН БЛОК ЗАДАННОГО НОМЕРА ПОСЛЕДОВАТЕЛЬНОСТИ

Не найден порядковый номер, заданный адресами P и Q в команде многократно повторяемого цикла (G70, G71, G72 или G73).

0064

ФОРМА ЧИСТОВОЙ ОБРАБОТКИ НЕ ИЗМЕНЯЕТСЯ МОНОТОННО (ПЕРВЫЕ ОСИ)

В программе чистовой обработки для многократно повторяемого цикла черновой обработки резанием (G71 или G72) команда для первой оси плоскости задавала монотонное увеличение или уменьшение.

0065

G00/G01 НЕ ЯВЛЯЕТСЯ ПЕРВЫМ БЛОКОМ ПРОГРАММЫ ОБРАБОТКИ ФОРМЫ

В первом блоке программы обработки формы, задаваемый P многократно повторяемый стандартный цикл (G70, G71, G72 или G73), G00 или G01 не был заданы.

0066

НЕДОСТУПНАЯ КОМАНДА В БЛОКЕ МНОГОКРАТНО ПОВТОРЯЕМЫХ ЦИКЛОВ

Недоступная команда была обнаружена в командном блоке многократно повторяемых циклов (G70, G71, G72 или G73).

0067

МНОГОКРАТНО ПОВТОРЯЕМЫЕ ЦИКЛЫ НЕ НАХОДЯТСЯ В ПАМЯТИ ПРОГРАММЫ ОБРАБОТКИ ДЕТАЛЕЙ

Команда многократно повторяемого постоянного цикла (G70, G71, G72, или G73) не зарегистрирована в области памяти на магнитных лентах.

0069

ПОСЛЕДНИЙ БЛОК ПРОГРАММЫ ОБРАБОТКИ ФОРМЫ ЯВЛЯЕТСЯ НЕВЕРНОЙ КОМАНДОЙ

В программе чистовой обработки в многократно повторяемом цикле черновой обработки резанием (G70, G71, G72 или G73) команда снятия фаски или скругления угла R в последнем блоке прерывается на середине.

0070

В ПАМЯТИ ОТСУТСТВУЕТ МЕСТО ДЛЯ ПРОГРАММЫ

Недостаточно памяти.

Удалите ненужные программы и повторите попытку.

0071

ДАННЫЕ НЕ НАЙДЕНЫ

1) Не найден адрес по запросу.

2) При поиске по номеру программы не найдена программа с заданным номером.

3) В спецификации номера блока перезапуска программы не найден заданный номер блока.

Проверьте данные.

0072

ДАННЫЕ НЕ НАЙДЕНЫ

Число программ для хранения превысило 400 (одноконтурная система) или 800 (двухконтурная система серии T). Удалите ненужные программы и выполните регистрацию программы снова.

0073

НОМЕР ПРОГРАММЫ УЖЕ ИСПОЛЬЗУЕТСЯ

Заданный номер программы уже используется. Измените номер программы или удалите ненужные программы и выполните регистрацию программы снова.

0074

НОМЕР ПРОГРАММЫ УЖЕ ИСПОЛЬЗУЕТСЯ

Номер программы не входит в диапазон от 1 до 9999. Измените номер программы.

0075

ЗАЩИТА

Сделана попытка зарегистрировать программу, номер которой защищен. При согласовании программы был неверно введен пароль для защищенной программы. Была предпринята попытка выбора программы, редактируемой в фоновом режиме, в качестве главной программы. Была предпринята попытка вызова программы, редактируемой в фоновом режиме, в качестве подпрограммы.

0076

ПРОГРАММА НЕ НАЙДЕНА

Заданная программа не найдена при вызове подпрограммы или вызове макрокоманды. Коды M, G, T или S вызываются командой P, отличной от команды в M98, M198, G65, G66 или пользовательской макропрограммы типа прерывания, а программа вызывается специальным адресом. Данный сигнал тревоги также порождается, если программа не найдена при данных вызовах.

0077

СЛИШКОМ МНОГО ВЛОЖЕННЫХ ПОДПРОГРАММ, МАКРОПРОГРАММ

Общее число вызовов подпрограмм и пользовательских макрокоманд превышает допустимый диапазон. Во время подпрограммы из внешней памяти был выполнен вызов подпрограммы.

0078

НЕ НАЙДЕН ПОРЯДКОВЫЙ НОМЕР

Заданный порядковый номер не был найден при поиске по порядковому номеру. Не найден порядковый номер, заданный в переходном пункте назначения в GOTO— и M99P—.

0079

НЕСООТВЕТСТВИЕ ПРОГРАММ

Программа в памяти не соответствует программе, хранящейся на ленте. Несколько программ не подлежат непрерывному согласованию, если параметр ном. 2200#3 имеет значение «1». Задайте в параметре ном. 2200#3 значение «0» перед выполнением сопоставления.

0080

НЕПРАВИЛЬНО ВВЕДЕН СИГНАЛ ДОСТИЖЕНИЯ ПОЛОЖЕНИЯ ИЗМЕРЕНИЯ G37

Если выполняется функция измерения длины инструмента (G37), сигнал достижения положения измерения доходит до 1 во фронтальной части, определенной значением £, заданным в параметре ном.6254. Как альтернатива, сигнал не доходит до 1.

Если используется функция автоматической коррекции на инструмент (G36, G37), сигналы достижения положения измерения (XAE1, XAE2) не доходят до 1 в диапазоне, определенном значением £, заданном в параметрах ном.6254 и ном.6255.

0081

НОМ. КОРРЕКЦИИ G37 НЕ ЗАДАН

Функция измерения длины инструмента (G37) задана без задания H кода. Исправьте программу.

Функция автоматической коррекции ни инструмент (G36, G37) задана без задания Т кода. Исправьте программу.

0082

G37 ЗАДАНО С Н-КОДОМ

Функция измерения длины инструмента (G37) задано вместе с Н кодом в том же блоке.

Исправьте программу.

Функция автоматической коррекции на инструмент (G37) задана в одном блоке с Т-кодом.

Исправьте программу.

0083

НЕВЕРНАЯ КОМАНДА ОСИ G37

Была обнаружена ошибка в спецификации оси функции измерения длины инструмента (G37). Как альтернатива, задана команда перемещения как команда приращения. Исправьте программу.

Была обнаружена ошибка в спецификации оси функции автоматической коррекции на инструмент (G36, G37). Как альтернатива, задана команда перемещения как команда приращения.

Исправьте программу.

0085

ОШИБКА ПЕРЕПОЛНЕНИЯ

Следующий символ был получен от устройства ввода/вывода, подключенного к интерфейсу считывающего перфоратора 1 до того, как он смог считать полученный предварительно символ. Переполнение, ошибка четности или ошибка кадрирования возникли во время считывания интерфейсом устройства считывания/вывода на перфоленту 1. Неверны число битов введенных данных, настройка скорости передачи данных в бодах или номер спецификации устройства ввода/вывода.

0086

DR ОТКЛ.

В ходе процесса ввода/вывода интерфейсом считывания/вывода не перфоленту 1 сигнал готовности ввода набора данных устройства ввода/вывода (DR) был отключен. Возможными причинами являются не включение устройства ввода/вывода, порванный кабель и дефектная печатная плата.

0087

ПЕРЕПОЛНЕНИЕ БУФЕРА

В ходе считывания интерфейс считывающего перфоратора 1, хотя и была дана команда остановки считывания, была введено более 10 символов. Устройство ввода/вывода или печатная плата были дефектными.

0090

НЕ ЗАВЕРШЕН ВОЗВРАТ НА РЕФЕРЕНТНУЮ ПОЗИЦИЮ

1) Нельзя выполнить возврат на референтную позицию обычным образом, поскольку начальная точка возврата на референтную позицию расположена слишком близко к референтному положению, или скорость слишком низкая. Переместите начальную точку от референтной позиции на достаточное расстояние или задайте достаточно высокую скорость для выполнения возврата на референтную позицию.

2) Была попытка задать нулевое положение для детектора абсолютного положения с помощью возврата на референтную позицию, если необходимо задать нулевую точку.

Проверните двигатель вручную минимум на один оборот и установите нулевое положение датчика абсолютного положения, отключив и снова включив ЧПУ и сервоусилитель.

0091

РУЧНОЙ ВОЗВРАТ НА РЕФЕРЕНТНУЮ ПОЗИЦИЮ НЕ ВЫПОЛНЕН ПРИ ОСТАНОВЕ ПОДАЧИ

Невозможно выполнить ручной возврат на референтную позицию, когда автоматическая операция приостановлена. Выполните ручной возврат на референтную позицию, когда автоматическая операция остановлена или сброшена.

0092

ОШИБКА ПРОВЕРКИ ВОЗВРАТА К НАЧАЛУ КООРДИНАТ (G27)

Ось, заданная в G27, не вернулась на референтную позицию. Перепрограммируйте, чтобы ось вернулась на референтную позицию.

0094

ЗАПРЕЩЕН ТИП Р (ИЗМЕНЕНИЕ КООРДИНАТ)

При повторном пуске программы тип Р задать нельзя. (После прерывания автоматической работы выполнена операция установки системы координат). Выполните надлежащую операцию в соответствии с руководством пользователя.

0095

ЗАПРЕЩЕН ТИП Р (ИЗМЕНЕНИЕ ВНЕШНЕГО СМЕЩЕНИЯ)

При повторном пуске программы тип Р задать нельзя. (После прерывания автоматической работы изменена величина внешней коррекции начала координат заготовки). Выполните надлежащую операцию в соответствии с руководством пользователя.

0096

ЗАПРЕЩЕН ТИП Р (ИЗМЕНЕНИЕ СМЕЩЕНИЯ ЗАГОТОВКИ)

При повторном пуске программы тип Р задать нельзя. (После прерывания автоматической работы изменена величина коррекции начала координат заготовки). Выполните надлежащую операцию в соответствии с руководством пользователя.

0097

ЗАПРЕЩЕН ТИП Р (АВТОМАТИЧЕСКОЕ ВЫПОЛНЕНИЕ)

Нельзя указать тип Р при повторном пуске программы. (После включения питания, после аварийного останова или сброса сигналов тревоги 0094 — 0097 автоматическая операция не выполняется). Выполните автоматическую операцию.

0099

ИСПОЛН. MDI НЕ ДОПУСКАЕТСЯ ПОСЛЕ ПОИСКА

После завершения поиска при перезапуске программы с помощью MDI дана команда перемещения.

0109

ОШИБКА ФОРМАТА В G08

В коде G08 после Р задано значение, отличное от 0 или 1, или не задано значение.

0110

ПЕРЕПОЛНЕНИЕ: ЦЕЛАЯ ЧАСТЬ

Целая часть числа вышла за пределы диапазона при арифметических вычислениях.

0111

ПЕРЕПОЛНЕНИЕ: ПЛАВАЮЩ.

Десятичная точка (числовые данные в формате с плавающей точкой) вышла за пределы диапазона при арифметических вычислениях.

0112

ДЕЛЕНИЕ НА НОЛЬ

Была сделана попытка деления на ноль в пользовательской макрокоманде.

0113

НЕВЕРНАЯ КОМАНДА

Запрограммирована функция, которую нельзя использовать в макрокоманде пользователя. Измените программу.

0114

НЕВЕРНЫЙ ФОРМАТ ВЫРАЖЕНИЯ

Формат, используемый в выражении в пользовательском макрооператоре, ошибочный. Ошибка формата записи параметра.

0115

НОМЕР ПЕРЕМЕННОЙ ВНЕ ДИАПАЗОНА

Номер, который нельзя использовать для локальной переменной, общей переменной или системной переменной, заданный в пользовательской макрокоманде.

0116

ПЕРЕМЕННАЯ С ЗАЩИТОЙ ОТ ЗАПИСИ

Была произведена попытка использовать в пользовательской макрокоманде на левой стороне выражение переменной, что можно использовать на правой стороне выражения.

0118

СЛИШКОМ МНОГО ВЛОЖЕНИЙ В СКОБКИ

Слишком много скобок»[ ]» вложено в пользовательской макрокоманде. Уровень вложения, включая функциональные скобки, равен 5.

0119

ЗНАЧЕНИЕ АРГУМЕНТА ВНЕ ДИАПАЗОНА

Значение аргумента функции пользовательской макрокоманды находится вне диапазона.

0122

СЛИШКОМ МНОГО ВЛОЖЕНИЙ МАКРОКОМАНД

В пользовательскую макрокоманду было вложено слишком много вызовов макрокоманд.

0123

НЕВЕРНЫЙ РЕЖИМ ДЛЯ GOTO/WHILE/DO

Оператор GOTO или оператор WHILE-DO обнаружен в главной программе в режиме MDI или прямого ЧПУ.

0124

ОТСУТСТВУЕТ КОНЕЧНЫЙ ОПЕРАТОР

Команда END, соответствующая команде DO, отсутствовала в пользовательской макрокоманде^

0125

ОШИБКА ФОРМАТА МАКРООПЕРАТОРА

Формат, используемый в макрооператоре в пользовательской макрокоманде, ошибочный.

0126

НЕВЕРНЫЙ НОМЕР ЦИКЛА

Номера DO и END в пользовательской макрокоманде ошибочны или превышают допустимый диапазон (диапазон действительных значений: от 1 до 3).

0127

ДУБЛИРОВАНИЕ ОПЕРАТОРА ЧУ, МАКРООПЕРАТОРА

Оператор ЧПУ и макрооператор были заданы в одном блоке.

0128

НЕВЕРНЫЙ ПОРЯДКОВЫЙ НОМЕР МАКРОПРОГРАММЫ

Заданный порядковый номер не найден при поиске порядкового номера. Не найден порядковый номер, заданный как пункт назначения перехода GOTO— и M99P—.

0129

ИСПОЛЬЗОВАНИЕ ‘G’ В КАЧЕСТВЕ АРГУМЕНТА

G используется в качестве аргумента при вызове пользовательской макрокоманды. G нельзя использовать в качестве аргумента.

0130

КОНФЛИКТ ЧПУ И ОСИ РМС

Команда ЧПУ и команда управления осью РМС не были согласованы. Измените программу или цепную схему.

0136

ОСЬ ПОЗИЦИОНИРОВАНИЯ ШПИНДЕЛЯ ОДНОВРЕМЕНО С ДРУГОЙ ОСЬЮ

Ось позиционирования шпинделя и другая ось заданы в одном блоке.

0137

M-КОД И КОМАНДА ПЕРЕМЕЩЕНИЯ В ОДНОМ БЛОКЕ

т

Ось позиционирования шпинделя и другая ось заданы в одном блоке.

0139

НЕЛЬЗЯ ИЗМЕНИТЬ ОСЬ, УПРАВЛЯЕМУЮ РМС

Ось PMC была выбрана для оси, для которой направляется ось PMC.

0140

НОМЕР ПРОГРАММЫ УЖЕ ИСПОЛЬЗУЕТСЯ

Сделана попытка выбрать или удалить в фоновом режиме программу, выбранную в основном режиме. Выполнить правильную операцию для фоновой версии.

0142

НЕВЕРНЫЙ МАСШТАБ

Коэффициент масштабирования составляет 0 раз или 10000 раз или более. Измените настройку коэффициента масштабирования.

(G51P… или G51I J K… или параметр (ном. 5411 или 5421))

0143

ПЕРЕПОЛНЕНИЕ УПРАВЛЯЮЩИХ ДАННЫХ

Переполнение при хранении внутренних данных ЧПУ. Данный сигнал тревоги также порождается, если результаты внутреннего вычисления масштабирования (серия M), поворота системы координат (серия M) и цилиндрической интерполяции переполняют память данных. Он также порождается в ходе ввода величины ручного вмешательства.

0144

НЕВЕРНО ВЫБРАНА ПЛОСКОСТЬ

Плоскость поворота системы координат и плоскость дуги или компенсации на режущий инструмент должны совпадать. Измените программу.

0145

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ G12.1/G13.1

Номер оси параметров выбора плоскости ном. 5460 (линейная ось) и ном. 5461(ось вращения) в режиме интерполяции в полярных координатах вне диапазонв (от 1 до числа управляемых осей).

0146

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ G-КОДА

При задании или отмене режима интерполяции в полярных координатах G-код должен быть модальной командой G40. В режиме интерполяции в полярных координатах был задан неверный G-код.

В этом режиме могут быть заданы следующие следующие G-коды: G01,G02,G03,G04,G40,G41,G42,G65,G66,G67,

(G90 и G91 для системы G-кодов B или C), G98,G99

0148

ОШИБКА НАСТРОЙКИ

Уровень замедления автоматического изменения скорости подачи при обработке углов находится вне устанавливаемого диапазона оцениваемого угла. Измените параметры (ном.1710-1714)

0149

ОШИБКА ФОРМАТА В G10L3

При регистрации (от G10L3 до G11) данных управления ресурсом инструмента был задан адрес, отличный от Q1, Q2, P1, и P2, или недопустимый адрес.

0150

НЕВЕРНЫЙ НОМЕР ГРУППЫ РЕСУРСА

Номер группы инструментов превысил максимальное допустимое значение. Номер группы инструментов (P после задания G10 L3;) или номер группы, указанный T-кодом управления ресурсом инструмента в программе обработки.

0151

ГРУППА НЕ НАЙДЕНА В ДАННЫХ РЕСУРСА

Группа инструментов, указанная в программе обработки, не задана в данных управления ресурсом инструмента.

0152

ПРЕВЫШЕНО МАКСИМАЛЬНОЕ ЧИСЛО ИНСТРУМЕНТОВ

Число инструментов, зарегистрированных в группе, превысило максимально допустимое число инструментов для регистрации.

01 53

T-КОД НЕ ОБНАРУЖЕН

При регистрации данных ресурса инструмента блок, в котором должен быть задан T-код, не содержит T-кода. Либо, при методе замены инструмента D, задано только M06. Измените программу.

0154

ИНСТРУМЕНТ НЕ ИСПОЛЬЗУЕТСЯ В ГРУППЕ РЕСУРСА

Команда H99, команда D99 или код H/D, заданный параметрами ном. 13265 и ном. 13266, была задана, когда не использовался ни один из входящих в группу инструментов.

0155

НЕВЕРНАЯ КОМАНДА T-КОДА

В программе обработки T-код в блоке, содержащем M06, не соответствует текущей используемой группе. Измените программу.

0156

НЕ НАЙДЕНА КОМАНДА P/L

Команды P и L не заданы в начале программы для настройки группы инструментов. Измените программу.

0157

СЛИШКОМ МНОГО ГРУПП ИНСТРУМЕНТОВ

При регистрации данных управления ресурсом инструмента значения счетчиков блока команды групповой настройки P (номер группы) и L (срок службы инструмента) превысили максимальное число для группы.

0158

ЗНАЧЕНИЕ СРОКА СЛУЖБЫ ИНСТРУМЕНТА ВНЕ ДИАПАЗОНА

Задаваемое значение срока службы слишком большое. Измените настройку.

0159

НЕВЕРНЫЕ ДАННЫЕ РЕСУРСА ИНСТРУМЕНТА

Данные управления ресурсом инструмента повреждены по какой-то причине. Зарегистрируйте данные инструмента в группе инструментов или данные инструмента в группе снова посредством G10L3 или ввода в режиме MDI.

0160

НЕСООТВЕТСТВИЕ М-КОДА ОЖИДАНИЯ

М-код ожидания ошибочный.

Для контуров 1 и 2 заданы различные М-коды ожидания.

0163

НЕВЕРНАЯ КОМАНДА В G68/G69

G68 и G69 не запрограммированы независимо при сбалансированном резании.

0169

НЕВЕРНЫЕ ГЕОМЕТРИЧЕСКИЕ ДАННЫЕ ИНСТРУМЕНТА

Неверные данные о форме инструмента при проверке столкновений. Установите правильные данные или выберите верные данные о форме инструмента.

0175

НЕВЕРНАЯ ОСЬ G07.1

Задана ось, по которой нельзя выполнять цилиндрическую интерполяцию. В блоке G07.1 задана более чем одна ось. Была сделана попытка отмены цилиндрической интерполяции по оси, которая не была в режиме цилиндрической интерполяции.

В режиме цилиндрической интерполяции для задания круговой интерполяции, включая ось вращения (если бит 0 (ROT) параметра ном. 1006 имеет значение 1, и задан параметр ном. 1260), значение параметра оси вращения ном. 1022 для назначения параллельной оси должно быть не 0, а 5, 6 или 7.

0176

ИСПОЛЬЗОВАНИЕ НЕВЕРНОГО G-КОДА (РЕЖИМ G07.1)

Был задан G-код, который не может быть задан в режиме цилиндрической интерполяции. Этот сигнал тревоги также срабатывает, если G-код группы 01 был в задан в модальной группе G00, или был задан код G00. Перед тем, как задать код G00, следует отменить режим цилиндрической интерполяции

0190

ВЫБРАНА НЕВЕРНАЯ ОСЬ (G96)

Неверное значение было задано в P в блоке G96 или в параметре ном. 3770.

0194

КОМАНДА ШПИНДЕЛЯ В СИНХРОННОМ РЕЖИМЕ

Режим управления контуром Cs, команда позиционирования шпинделей или режим жесткого нарезания резьбы метчиком были заданы в режиме синхронного управления шпинделями.

Режим управления контуром Cs или режим жесткого нарезания резьбы метчиком были заданы в режиме синхронного управления шпинделями или простого синхронного управления шпинделями.

0197

ОСЬ С ЗАДАНА В РЕЖИМЕ ШПИНДЕЛЯ

Программа задала перемещение вдоль оси Сб, когда сигнал переключения управления контуром Cs был отключен.

0199

МАКРОСЛОВО НЕ ОПРЕДЕЛЕНО

Использовано не определенное макрослово. Измените макрокоманду пользователя.

0200

НЕВЕРНАЯ КОМАНДА S-КОДА

В режиме жесткого нарезания резьбы метчиком задано значение S, не входящее в диапазон, или не задано совсем. Параметры (ном. 5241 -5243) заданы равными S значению, которое можно задать для жесткого нарезания резьбы. Исправьте параметры или измените программу.

0201

В РЕЖИМЕ ЖЕСТКОГО НАРЕЗАНИЯ РЕЗЬБЫ МЕТЧИКОМ НЕ НАЙДЕНА СКОРОСТЬ ПОДАЧИ

Команда F кода для скорости подачи резания равна нулю.

Если значение F команды гораздо меньше, чем значение команды S, если задана команда жесткого нарезания резьбы метчиком, порождается данный сигнал тревоги. Это происходит потому, что резание невозможно с шагом, заданным программой.

0202

ПЕРЕПОЛНЕНИЕ ПОЛОЖЕНИЯ LSI

В режиме жесткого нарезания резьбы метчиком слишком большая величина распределения импульсов для шпинделей. (Системная ошибка)

0203

ПРОГРАММНОЕ НЕСООТВЕТСТВИЕ ПРИ ЖЕСТКОМ НАРЕЗАНИИ РЕЗЬБЫ МЕТЧИКОМ

В режиме жесткого нарезания резьбы метчиком неверно положение М-кода жесткого режима (М29) или S-команды. Измените программу.

0204

НЕВЕРНАЯ ОПЕРАЦИЯ ОСИ

В режиме жесткого нарезания резьбы метчиком между блоком М-кода жесткого режима (М29) и блоком G84 (или G74) задано перемещение по оси. Измените программу.

0205

СИГНАЛ DI ЖЕСТКОГО РЕЖИМА ВЫКЛЮЧЕН

Несмотря на то, что при жестком нарезании резьбы метчиком задан М-код (М29), во время выполнения блока G84 (или G74) не включен сигнал жесткого режим DI (DGN G061.0). Проверьте цепную схему РМС для выяснения причины, по которой сигнал DI не был включен.

0206

НЕЛЬЗЯ ИЗМЕНИТЬ ПЛОСКОСТЬ (ЖЕСТКОЕ НАРЕЗАНИЕ РЕЗЬБЫ)

Переключение плоскости было задано в жестком режиме. Измените программу.

0207

НЕСООТВЕТСТВИЕ ДАННЫХ ЖЕСТКОГО РЕЖИМА

При жестком нарезании резьбы метчиком заданное расстояние -слишком короткое или слишком длинное.

0210

НЕЛЬЗЯ ЗАДАТЬ М198/М99

1) Во время операции по графику была предпринята попытка выполнения команды М198 или М99. Либо во время работы с прямым ЧПУ была предпринята попытка выполнения команды М198. Измените программу.

2) Во время фрезерования глубоких выемок в многократно повторяющемся постоянном цикле была предпринята попытка выполнения команды М99 с помощью макропрерывания.

0213

НЕВЕРНАЯ КОМАНДА В СИНХРОННОМ РЕЖИМЕ

При управлении осью подачи в ходе синхронной работы произошли следующие ошибки.

1) Программа выдала команду перемещения ведомой оси.

2) Программа выдала команду ручной работы ведомой оси.

3) Программа выдала команду автоматического возврата на референтную позицию без задания ручного возврата на референтную позицию после включения питания.

0214

НЕВЕРНАЯ КОМАНДА В СИНХРОННОМ РЕЖИМЕ

В режиме синхронного управления установлена система координат или выполнена коррекция на длину инструмента (серия M) типа смещения. Исправьте программу.

0217

ДУБЛИРОВАНИЕ G51.2 (КОМАНДЫ)

В режиме G51.2 дополнительно задан G51.2. Измените программу.

0218

НЕ НАЙДЕНА КОМАНДА P/Q