- Печать

Страницы: [1] 2 Вниз

Тема: Бытовое применение АВВ ACSM1 (Прочитано 7032 раз)

0 Пользователей и 1 Гость просматривают эту тему.

Здравствуйте друзья. Подскажите пожалуйста, возможно ли бытовое применение частотника ACSM1 на 16а?

Достался на халяву с разборки лифта,при включении пишет ошибку e-9003, что означает отсутствие карты памяти.

Хотелось бы использовать частотник для мотора воздушного компрессора. В комплекте к частотнику достался проводок и пульт, карты памяти нет.

Исправил ошибки.

« Последнее редактирование: Май 02, 2019, 22:10:48 от Мишаня »

Записан

Добрый день!

Все возможно, тем более что у данного преобразователя есть интегрированный PLC, который можно как угодно конфигурировать. Однако, софт для программирования PLC доступен только для партнеров АВВ.

Что касается карты памяти — она монтируется в разъем Х205 под разъемом для подключения проводка пульта управления (разъем RJ45). Карту памяти можно приобрести.

Если хотите его запускать в локальном режиме, то тут не важно, какой софт установлен, а если сделать автоматическую систему, то тут вопрос гораздо сложнее…

Записан

техподдержка по преобразователям частоты «Sibocom», «ABB» от «Сибоком», официального партнера концерна «АВВ»

Спасибо за ответ, сложной системы не планируется.

есть обычный воздушный компрессор каким пользуются автомаляры и автосервисы, с трехфазным движком, при работе от трех фаз компрессор работает превосходно, при подключении с конденсатором и раскручивается с трудом, едва набрав давление крутит еле еле и перегревается….

но возможности провести три фазы нет.

отсюда возникла идея использовать ACSM1 , из управления планируется использовать только имеющийся дискретный датчик давления, он размыкает цепь в случае если давление достаточно и мотор можно отключать.

и еще вопрос

при подключении панели управления на ней появляется лого ABB затем пишет connecting а затем drive not responding

модель панельки ACS-CP-U

это говорит что неисправно соединение? панель не совместима? или это норма когда драйв в состоянии ошибки при отсутствии флеши?

с допступностью проги совсем глухо?

ps usb-usart адаптер у меня есть, обжимкой и паяльником владею

Записан

Drive not responding появляется именно из-за отсутствия флешки.

Записан

техподдержка по преобразователям частоты «Sibocom», «ABB» от «Сибоком», официального партнера концерна «АВВ»

kozin,

А движок на 220В то перекоммутируется?

Частотник из одной фазы три сделает, но напряжение не увеличит…

Записан

спасибо

Точно! есть ли возможно со звезды обмотки перекоммутировать на треугольник?

Записан

техподдержка по преобразователям частоты «Sibocom», «ABB» от «Сибоком», официального партнера концерна «АВВ»

А движок на 220В то перекоммутируется?

да, большинства бытовых движков имеют 6 контактов которые можно скомутировать тремя перемычками либо в звезду на 380 либо в треугольник на 220,

мой не исключение

Записан

kozin,

Насчет большинства не горячитесь. Сейчас пошла мода коммутацию оставлять внутри и не вытаскивать. Очень даже часто сейчас встречается… Вам повезло.

И не забудьте токи сверить. На 220В они будут выше. А киловатты частотника указаны для 380В… Надо сверять именно токи.

Фазу лучше пустить на два ввода.

Ну, и Андрей подскажет, а позволит ли частотник работать на 220В. Не все частотники класса 400В позволяют. Могут просто не позволять выставить так низко и валиться в ошибку пониженного напряжения.

Записан

по мощности тут гигантский запас, частотник на 7,5 КВт, мотор всего 2,2 КВт даже с учетом возросших токов запас приличный

Записан

Данный привод имеет диапазон работы по напряжению 200-500 В, поэтому без проблем будет работать на 220В. Главное, чтобы напряжение в звене постоянного тока не было ниже 250 В… можно дополнительно запитать плату управления, подав 24 VDC на разъем X1.

Записан

техподдержка по преобразователям частоты «Sibocom», «ABB» от «Сибоком», официального партнера концерна «АВВ»

И снова здрасте, ))

наконец мне удалось раздобыть столь необходимую флешку.

спасибо добрым людям за подарок,

вроде как дело сдвинулось с мертвой точки.

с пульта обновились шрифты и появился доступ к параметам,

для пробы подключил 800вт движок

частотник по очереди рисует два предостережения

a-2008 идентификационный прогон

a-2072 dc not charged

при попытке нажать старт пишет мол привод не готов низкое напряжение на шине постоянного тока.

ему обязательно подавать внешние 24 вольта на х1?

подал 24 на х1 ничего не поменялось.

на постоянке питающего 296 вольт показывает

« Последнее редактирование: Октябрь 19, 2019, 15:28:15 от kozin »

Записан

К предупреждению 2072 никак не относится внешнее напряжение 24В. Привод говорит о том, что конденсаторы постоянного тока не зарядились.

Рекомендую:

47.02 — Disabled

47.05 — C.True

Записан

техподдержка по преобразователям частоты «Sibocom», «ABB» от «Сибоком», официального партнера концерна «АВВ»

Добрый день

Помогите разобраться с настройками внешнего управления в abb acsm1 ?

Задача простая: частотник будет в токарном станке, из управления : переключатель ( 3 положения : 1-0-1 ) резистор для управления оборотами.

С настройками резистора разобрался ( откалибровал, обороты меняються, все выглядит как и планировалось ) Analog Input

С настройками переключателя не получается.

Переключатель подключен к DI 1 и DI 2 общий провод на +24v ( по схеме из инструкции )

1201 -DIO1 CONF — input

1202 -DIO2 CONF — input

1001 — EXT1 START Func — IN1 F IN2R

1002 — EXT1 START IN1 — P 02.01.00

1003 — EXT1 START IN2 — P 02.01.01

проверяю в 0201 — и вижу что Di1 и DI2 меняют 0 на 1 когда я переключаю выключатель но при этом вращение двигателя происходит только когда DI1 меняет свое состояние с 0 на 1. обратного вращения не происходит почему -то, и еще на внещней панеле управления видно что когда выключатель в положении DI2= 1 , rpm на экране равны 0 ( при этом значек REM меняет стрелочку вращения )

складывается предположение что логика самого переключателя работает .. но почему то обороты в прямом вращении 0 ( на вращение потенциометра не реагирует )

« Последнее редактирование: Март 09, 2023, 14:54:17 от Andrew1987 »

Записан

Добрый день!

Обратите внимание, чтобы у вас пределы по скорости в группе параметров 20. Limits были установлены для:

20.01 Maximum speed -значение скорости с «+»,

20.02 Minimum speed — значение скорости с «-«

Записан

техподдержка по преобразователям частоты «Sibocom», «ABB» от «Сибоком», официального партнера концерна «АВВ»

Я про это не написал сразу,но пределы в этой группе установленны как вы и написали.

Еще заметил такое поведение : включаю переключатель в DI1 = 1,двигатель вращается и могу регулировать обороты вперед/назад вращением потенциометра от упора до упора.

но как бы не такой логики я хотел

Записан

- Печать

Страницы: [1] 2 Вверх

2

Posts

1

Users

0

Likes

1,468

Views

(@click2electro)

Member

Joined: 2 years ago

abb drive not responding — comes when drive hardware faulty like power card, control card or power supply section.First power of drive and check drive hardware.

(@click2electro)

Member

Joined: 2 years ago

Cause — this fault comes when drive not boot completely due to failure of power supply, control board or IGBT and rectifier. Follow these step to correct this problem.

1. Power off drive and check physically any flash or burn inside.

2. If any flash or burn inside then send drive to repair.

3. Check drive IGBT and rectifier using multimeter.

4. Check drive power supply.

5. Remove fan from drive and then check.

-

Page 1

ABB general machinery drives User’s manual ACS355 drives… -

Page 2: List Of Related Manuals

List of related manuals Drive manuals and guides Code (English) ACS355 user’s manual 3AUA0000066143 ACS355 drives with IP66/67 / UL Type 4x enclosure 3AUA0000066066 supplement ACS355 Common DC application guide 3AUA0000070130 Option manuals and guides FCAN-01 CANopen adapter module user’s manual 3AFE68615500 FDNA-01 DeviceNet adapter module user’s manual…

-

Page 3

User’s Manual ACS355 Table of contents 1. Safety 4. Mechanical installation 6. Electrical installation 8. Start-up, control with I/O and ID run 3AUA0000066143 Rev A © 2010 ABB Oy. All Rights Reserved. EFFECTIVE: 2010-01-01… -

Page 5: Table Of Contents

Table of contents 5 Table of contents List of related manuals …………2 1.

-

Page 6

6 Table of contents 5. Planning the electrical installation What this chapter contains ……….. 37 Implementing the AC power line connection . -

Page 7

ABB standard macro …….. -

Page 8

8 Table of contents Hand/Auto macro …………116 Default I/O connections . -

Page 9

Table of contents 9 Settings …………. . 135 Power loss ride-through . -

Page 10

10 Table of contents Settings …………. 147 Power limit . -

Page 11

Table of contents 11 Terms and abbreviations ……….. . 175 Fieldbus addresses . -

Page 12

ABB drives communication profile …….. -

Page 13

Table of contents 13 16. Maintenance and hardware diagnostics What this chapter contains ……….353 Maintenance intervals . -

Page 14

14 Table of contents RoHS marking …………376 Compliance with the Machinery Directive . -

Page 15

Providing feedback on ABB Drives manuals …….. -

Page 16

16 Table of contents… -

Page 17: Safety

Safety 17 Safety What this chapter contains The chapter contains safety instructions which you must follow when installing, operating and servicing the drive. If ignored, physical injury or death may follow, or damage may occur to the drive, motor or driven equipment. Read the safety instructions before you work on the drive.

-

Page 18: Safety In Installation And Maintenance

18 Safety Safety in installation and maintenance These warnings are intended for all who work on the drive, motor cable or motor. Electrical safety WARNING! Ignoring the following instructions can cause physical injury or death, or damage to the equipment. Only qualified electricians are allowed to install and maintain the drive! •…

-

Page 19: General Safety

• The drive is not field repairable. Never attempt to repair a malfunctioning drive; contact your local ABB representative or Authorized Service Center for replacement. • Make sure that dust from drilling does not enter the drive during the installation.

-

Page 20: Safe Start-Up And Operation

20 Safety Safe start-up and operation These warnings are intended for all who plan the operation, start up or operate the drive. Electrical safety Permanent magnet motor drives These warnings concern permanent magnet motor drives. Ignoring the instructions can cause physical injury or death, or damage to the equipment. WARNING! It is not recommended to run the permanent magnet motor over 1.2 times the rated speed.

-

Page 21: Introduction To The Manual

The chapter also contains a flowchart of steps for checking the delivery, installing and commissioning the drive. The flowchart refers to chapters/sections in this manual. Applicability The manual is applicable to the ACS355 drive firmware version 5.02b or later. See parameter 3301 FIRMWARE on page 250.

-

Page 22: Contents Of This Manual

22 Introduction to the manual Contents of this manual The manual consists of the following chapters: • Safety (page 17) gives safety instructions you must follow when installing, commissioning, operating and servicing the drive. • Introduction to the manual (this chapter, page 21) describes applicability, target audience, purpose and contents of this manual.

-

Page 23: Related Documents

(inside of the front cover). Categorization by frame size The ACS355 is manufactured in frame sizes R0…R4. Some instructions and other information which only concern certain frame sizes are marked with the symbol of the frame size (R0…R4). To identify the frame size of your drive, see the table in section Ratings on page 358.

-

Page 24: Quick Installation And Commissioning Flowchart

24 Introduction to the manual Quick installation and commissioning flowchart Task Identify the frame size of your drive: R0…R4. Operation principle and hardware description: Type designation key on page Technical data: Ratings on page Plan the installation: select the cables, etc. Planning the electrical installation on page Check the ambient conditions, ratings and…

-

Page 25: Operation Principle And Hardware Description

Operation principle The ACS355 is a wall or cabinet mountable drive for controlling asynchronous AC induction motors and permanent magnet synchronous motors. The figure below shows the simplified main circuit diagram of the drive. The rectifier converts three-phase AC voltage to DC voltage.

-

Page 26: Product Overview

26 Operation principle and hardware description Product overview Layout The layout of the drive is presented below. The construction of the different frame sizes R0…R4 varies to some extent. Covers on (R0 and R1) Covers off (R0 and R1) Cooling outlet through top cover 10 EMC filter grounding screw (EMC).

-

Page 27: Power Connections And Control Interfaces

Operation principle and hardware description 27 Power connections and control interfaces The diagram gives an overview of connections. I/O connections are parameterable. See chapter Application macros on page for I/O connections for the different macros and chapter Electrical installation on page for installation in general.

-

Page 28: Type Designation Label

A, B, C, … for product revision number XXXX: Integer starting every week from 0001 5 ABB MRP code of the drive 6 CE marking and C-Tick, C-UL US, RoHS and TÜV NORD marks (the label of your drive shows the valid markings)

-

Page 29: Type Designation Key

K466 = FENA-01 EtherNet/IP / Modbus TCP/IP K452 = FLON-01 LonWorks 1) The ACS355 is compatible with panels that have the following panel revisions and panel firmware versions. To find out the revision and firmware version of your panel, see page 74.

-

Page 30

30 Operation principle and hardware description… -

Page 31: Mechanical Installation

Mechanical installation 31 Mechanical installation What this chapter contains The chapter tells how to check the installation site, unpack, check the delivery and install the drive mechanically. Checking the installation site The drive may be installed on the wall or in a cabinet. Check the enclosure requirements for the need to use the NEMA 1 option in wall installations (see chapter Technical data on page 357).

-

Page 32: Required Tools

32 Mechanical installation Floor The floor/material below the installation should be non-flammable. Free space around the drive The required free space for cooling above and below the drive is 75 mm (3 in). No free space is required on the sides of the drive, so drives can be mounted immediately next to each other.

-

Page 33: Unpacking

Mechanical installation 33 Unpacking The drive (1) is delivered in a package that also contains the following items (frame size R1 shown in the figure): • plastic bag (2) including clamping plate (also used for I/O cables in frame sizes R3 and R4), I/O clamping plate (for frame sizes R0…R2), fieldbus option ground plate, clamps and screws •…

-

Page 34: Installing

34 Mechanical installation Installing The instructions in this manual cover drives with the IP20 degree of protection. To comply with NEMA 1, use the MUL1-R1, MUL1-R3 or MUL1-R4 option kit, which is delivered with multilingual installation instructions (3AFE68642868, 3AFE68643147 or 3AUA0000025916, respectively). Install the drive Install the drive with screws or on a DIN rail as appropriate.

-

Page 35: Fasten Clamping Plates

Mechanical installation 35 Fasten clamping plates Note: Make sure that you do not throw the clamping plates away as they are required for proper grounding of the power and control cables as well as the fieldbus option. 1. Fasten the clamping plate (A) to the plate at the bottom of the drive with the provided screws.

-

Page 36

36 Mechanical installation… -

Page 37: Planning The Electrical Installation

Note: The installation must always be designed and made according to applicable local laws and regulations. ABB does not assume any liability whatsoever for any installation which breaches the local laws and/or other regulations. Furthermore, if the recommendations given by ABB are not followed, the drive may experience problems that the warranty does not cover.

-

Page 38: European Union

38 Planning the electrical installation European union To meet the European Union Directives, according to standard EN 60204-1, Safety of Machinery, the disconnecting device must be one of the following types: • a switch-disconnector of utilization category AC-23B (EN 60947-3) •…

-

Page 39: Alternative Power Cable Types

Planning the electrical installation 39 Alternative power cable types Power cable types that can be used with the drive are presented below. Motor cables Note: A separate PE conductor is required if the conductivity of the cable shield is not (recommended for input cables also) sufficient for the purpose.

-

Page 40: Additional Us Requirements

40 Planning the electrical installation Additional US requirements Type MC continuous corrugated aluminium armor cable with symmetrical grounds or shielded power cable is recommended for the motor cables if metallic conduit is not used. The power cables must be rated for 75 °C (167 °F). Conduit Where conduits must be coupled together, bridge the joint with a ground conductor bonded to the conduit on each side of the joint.

-

Page 41: Relay Cable

Control panel cable In remote use, the cable connecting the control panel to the drive must not exceed 3 m (10 ft). The cable type tested and approved by ABB is used in control panel option kits. Routing the cables Route the motor cable away from other cable routes.

-

Page 42: Control Cable Ducts

42 Planning the electrical installation A diagram of the cable routing is shown below. Motor cable min. 300 mm (12 in) Drive Power cable Motor cable Input power cable 90° min. 200 mm (8 in) min. 500 mm (20 in) Control cables Control cable ducts 24 V…

-

Page 43: Protecting The Drive, Input Power Cable, Motor And Motor Cable In Short Circuit Situations And Against Thermal Overload

Circuit breakers which have been tested by ABB with the ACS350 can be used. Fuses must be used with other circuit breakers. Contact your local ABB representative for the approved breaker types and supply network characteristics.

-

Page 44: Protecting The Motor Against Thermal Overload

399. Using residual current devices (RCD) with the drive ACS355-01x drives are suitable to be used with residual current devices of Type A, ACS355-03x drives with residual current devices of Type B. For ACS355-03x drives, other measures for protection in case of direct or indirect contact, such as separation from the environment by double or reinforced insulation or isolation from the supply system by a transformer, can also be applied.

-

Page 45: Protecting The Contacts Of Relay Outputs

Planning the electrical installation 45 If frequent bypassing is required, employ mechanically connected switches or contactors to ensure that the motor terminals are not connected to the AC power line and drive output terminals simultaneously. Protecting the contacts of relay outputs Inductive loads (relays, contactors, motors) cause voltage transients when switched off.

-

Page 46

46 Planning the electrical installation… -

Page 47: Electrical Installation

Electrical installation 47 Electrical installation What this chapter contains The chapter tells how to check the insulation of the assembly and the compatibility with IT (ungrounded) and corner-grounded TN systems as well as connect power cables and control cables. WARNING! The work described in this chapter may only be carried out by a qualified electrician.

-

Page 48: Motor And Motor Cable

1. If you have an IT (ungrounded) or corner-grounded TN system, disconnect the internal EMC filter by removing the EMC screw. For 3-phase U-type drives (with type designation ACS355-03U-), the EMC screw is already removed at the factory and replaced by a plastic one.

-

Page 49: Connecting The Power Cables

See section Selecting the power cables on page 38. For more information on Common DC, see ACS355 Common DC application guide (3AUA0000070130 [EN]). Note: Do not use an asymmetrically constructed motor cable.

-

Page 50: Connection Procedure

50 Electrical installation Connection procedure 1. Fasten the grounding conductor (PE) of the input power cable under the grounding clamp. Connect the phase conductors to the U1, V1 and W1 terminals. Use a tightening torque of 0.8 N·m (7 lbf·in) for frame sizes R0…R2, 1.7 N·m (15 lbf·in) for R3 and 2.5 N·m (22 lbf·in) for R4.

-

Page 51: Connecting The Control Cables

Electrical installation 51 Connecting the control cables I/O terminals The figure below shows the I/O terminals. Tightening torque is 0.4 N·m / 3.5 lbf·in. X1C:STO X1A: X1B: 1 2 3 4 1: SCR 17: ROCOM 2: AI1 18: RONC 3: GND 19: RONO 4: +10 V 20: DOSRC…

-

Page 52

52 Electrical installation Voltage and current connection for analog inputs Bipolar voltage (-10…10 V) and current (-20…20 mA) are also possible. If a bipolar connection is used instead of a unipolar one, see section Programmable analog inputs on page for how to set parameters accordingly. Unipolar voltage Bipolar voltage Unipolar/Bipolar current… -

Page 53

Electrical installation 53 Connection examples of two-wire and three-wire sensors Hand/Auto, PID control, and Torque control macros (see section Application macros, pages 116, and 118, respectively) use analog input 2 (AI2). The macro wiring diagrams on these pages use an externally powered sensor (connections not shown). The figures below give examples of connections using a two-wire or three-wire sensor/transmitter supplied by the drive auxiliary voltage output. -

Page 54: Default I/O Connection Diagram

176. For information on other macros, see chapter Application macros on page 109. The default I/O connections for the ABB standard macro are given in the figure below. Signal cable shield (screen) Output frequency reference: 0…10 V 1…10 kohm…

-

Page 55

Electrical installation 55 AI1 is used as a speed reference if vector 0 = ramp times according to parameters mode is selected. 2202 and 2203. 1 = ramp times according to parameters See parameter group 12 CONSTANT 2205 and 2206. SPEEDS: 360 degree grounding under a clamp. -

Page 56: Connection Procedure

56 Electrical installation Connection procedure 1. Remove the terminal cover by simultaneously pushing the recess and sliding the cover off the frame. 2. Analog signals: Strip the outer insulation of the analog signal cable 360 degrees and ground the bare shield under the clamp. 3.

-

Page 57: Installation Checklist

Installation checklist 57 Installation checklist Checking the installation Check the mechanical and electrical installation of the drive before start-up. Go through the checklist below together with another person. Read chapter Safety page of this manual before you work on the drive. Check MECHANICAL INSTALLATION The ambient operating conditions are allowed.

-

Page 58

58 Installation checklist Check Appropriate input power fuses and disconnector are installed. The motor connections at U2, V2 and W2 are OK and tightened with the correct torque. The motor cable, input power cable and control cables are routed separately. The external control (I/O) connections are OK. -

Page 59: Start-Up, Control With I/O And Id Run

Start-up, control with I/O and ID run 59 Start-up, control with I/O and ID run What this chapter contains The chapter tells how to: • perform the start-up • start, stop, change the direction of the motor rotation and adjust the speed of the motor through the I/O interface •…

-

Page 60: How To Start Up The Drive Without A Control Panel

60 Start-up, control with I/O and ID run • Check the installation. See the checklist in chapter Installation checklist on page How you start up the drive depends on the control panel you have, if any. • If you have no control panel, follow the instructions given in section How to start up the drive without a control panel on page 60.

-

Page 61: How To Perform A Manual Start-Up

Start-up, control with I/O and ID run 61 How to perform a manual start-up For the manual start-up, you can use the basic control panel or the assistant control panel. The instructions below are valid for both control panels, but the displays shown are the basic control panel displays, unless the instruction applies to the assistant control panel only.

-

Page 62

Note: Set the motor data to exactly the same value as on Asynchronous motor nameplate example: the motor nameplate. For example, if the motor nominal ABB Motors speed is 1440 rpm on the nameplate, setting the value of motor M2AA 200 MLA 4… -

Page 63

Start-up, control with I/O and ID run 63 Permanent magnet motor nameplate example: • motor nominal voltage (parameter 9905). 9905 For permanent magnet motors, enter the back emf voltage at nominal speed here. Otherwise use nominal voltage and perform ID run. If the voltage is given as voltage per rpm, eg 60 V per 1000 rpm, the voltage for 3000 rpm nominal speed is ·… -

Page 64

64 Start-up, control with I/O and ID run Select the motor identification method (parameter 9910). The default value 0 (OFF/IDMAGN) using the identification magnetization is suitable for most applications. It is applied in this basic start-up procedure. Note however that this requires that parameter 9904 is set to 1 (VECTOR:… -

Page 65

Start-up, control with I/O and ID run 65 • Invert the phases by changing the value of 9914 parameter 9914 to the opposite, ie from 0 (NO) to 1 (YES), or vice versa. • Verify your work by applying input power and repeating the check as described above. -

Page 66: How To Perform A Guided Start-Up

66 Start-up, control with I/O and ID run How to perform a guided start-up To be able to perform the guided start-up, you need the assistant control panel. Guided start-up is applicable to AC induction motors. Before you start, ensure that you have the motor nameplate data on hand. POWER-UP Apply input power.

-

Page 67

Start-up, control with I/O and ID run 67 Select the application macro according to which the PAR EDIT control cables are connected. 9902 APPLIC MACRO ABB STANDARD 00:00 EXIT SAVE Continue with the application set-up. After completing CHOICE Do you want to… -

Page 68: How To Control The Drive Through The I/O Interface

Default I/O connection diagram on page 54. according to the connection diagram given for the ABB standard macro. Ensure that the drive is in remote control. Press key In remote control, the panel display shows text REM. to switch between remote and local control.

-

Page 69: How To Perform The Id Run

Start-up, control with I/O and ID run 69 How to perform the ID run The drive estimates motor characteristics automatically when the drive is started for the first time and after any motor parameter (group 99 START-UP DATA) is changed. This is valid when parameter 9910 ID RUN has value 0 (OFF/IDMAGN).

-

Page 70

70 Start-up, control with I/O and ID run ID RUN WITH THE BASIC CONTROL PANEL Change parameter 9910 ID RUN to 1 (ON). Save 9910 the new setting by pressing If you want to monitor actual values during the ID run, go to the Output mode by pressing repeatedly until you get there. -

Page 71

Start-up, control with I/O and ID run 71 After the ID run is completed, the alarm display is FAULT not shown any more. FAULT 11 If the ID run fails, the fault display presented on ID RUN FAIL the right is shown. 00:00… -

Page 72

72 Start-up, control with I/O and ID run… -

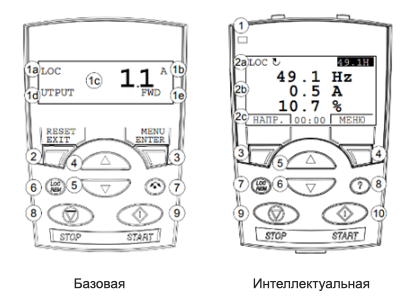

Page 73: Control Panels

About control panels Use a control panel to control the ACS355, read status data, and adjust parameters. The drive works with either of two different control panel types: •…

-

Page 74

74 Control panels To find out the panel revision, see the label on the back of the panel. An example label and explanation of the label contents are shown below. ABB Oy, ACS-CP-A S/N M0935E0001 RoHS 1 Panel type code… -

Page 75: Basic Control Panel

Control panels 75 Basic control panel Features The basic control panel features: • numeric control panel with an LCD display • copy function – parameters can be copied to the control panel memory for later transfer to other drives or for backup of a particular system.

-

Page 76: Overview

76 Control panels Overview The following table summarizes the key functions and displays on the basic control panel. No. Use LCD display – Divided into five areas: a. Upper left – Control location: LOC: drive control is local, that is, from the control panel OUTPUT REM: drive control is remote, such as the drive…

-

Page 77: Operation

Control panels 77 Operation You operate the control panel with the help of menus and keys. You select an option, eg operation mode or parameter, by scrolling the arrow keys until the option is visible in the display and then pressing the key.

-

Page 78

78 Control panels How to find out the panel firmware version Step Action Display If the power is switched on, switch it off. Keep key pressed down while you switch on the X X X power and read the panel firmware version shown on the display. -

Page 79

Control panels 79 How to change the direction of the motor rotation You can change the direction of the motor rotation in any mode. Step Action Display If the drive is in remote control (REM shown on the left), switch to local control by pressing . -

Page 80: Output Mode

80 Control panels Output mode In the Output mode, you can: • monitor actual values of up to three group 01 OPERATING DATA signals, one signal at a time • start, stop, change the direction and switch between local and remote control. You get to the Output mode by pressing until the display shows text OUTPUT at the bottom.

-

Page 81: Reference Mode

Control panels 81 Reference mode In the Reference mode, you can: • set the speed, frequency or torque reference • start, stop, change the direction and switch between local and remote control. How to set the speed, frequency or torque reference Step Action Display Go to the Main menu by pressing…

-

Page 82: Parameter Mode

82 Control panels Parameter mode In the Parameter mode, you can: • view and change parameter values • select and modify the signals shown in the Output mode • start, stop, change the direction and switch between local and remote control. How to select a parameter and change its value Step Action Display…

-

Page 83

By default, the display shows three signals. Signal 1: 0102 SPEED for macros 3-wire, Alternate, Motor potentiometer, Hand/Auto and PID control; 0103 OUTPUT FREQ for macros ABB standard and Torque control Signal 2: 0104 CURRENT Signal 3: 0105 TORQUE. -

Page 84

84 Control panels Step Action Display Select the scalings for the signals by specifying the minimum and maximum display values. This has no effect if parameter 3404/3411/3418 is set to 9 (DIRECT). For details, see parameters 3406 3407. 5000 Signal 1: parameters 3406 OUTPUT1 MIN 3407 OUTPUT1 MAX… -

Page 85: Copy Mode

Control panels 85 Copy mode The basic control panel can store a full set of drive parameters and up to three user sets of drive parameters to the control panel. Uploading and downloading can be performed in local control. The control panel memory is non-volatile. In the Copy mode, you can do the following: •…

-

Page 86: Basic Control Panel Alarm Codes

86 Control panels How to upload and download parameters For the upload and download functions available, see above. Note that the drive has to be in local control for uploading and downloading. Step Action Display Go to the Main menu by pressing if you are in the Output mode, otherwise by pressing repeatedly until you see MENU at the bottom.

-

Page 87: Assistant Control Panel

Control panels 87 Assistant control panel Features The assistant control panel features: • alphanumeric control panel with an LCD display • language selection for the display • Start-up assistant to ease drive commissioning • copy function – parameters can be copied to the control panel memory for later transfer to other drives or for backup of a particular system.

-

Page 88: Overview

88 Control panels Overview The following table summarizes the key functions and displays on the assistant control panel No. Use Status LED – Green for normal operation. If LED is flashing, or red, see section LEDs on page 356. 49.1Hz 49 1 Hz LCD display –…

-

Page 89: Operation

Control panels 89 Status line The top line of the LCD display shows the basic status information of the drive. MAIN MENU 49.1Hz No. Field Alternatives Significance Control location Drive control is local, that is, from the control panel. Drive control is remote, such as the drive I/O or fieldbus.

-

Page 90

90 Control panels Initially, the panel is in the Output mode, where you can 49.1Hz 49 1 Hz start, stop, change the direction, switch between local and 0 5 A remote control, modify the reference value and monitor up 10 7 % to three actual values. -

Page 91

Control panels 91 How to get help Step Action Display Press to read the context-sensitive help text for the PAR GROUPS item that is highlighted. 01 OPERATING DATA 03 FB ACTUAL SIGNALS 04 FAULT HISTORY 10 START/STOP/DIR 11 REFERENCE SELECT 00:00 EXIT If help text exists for the item, it is shown on the display. -

Page 92

92 Control panels How to start, stop and switch between local and remote control You can start, stop and switch between local and remote control in any mode. To be able to start or stop the drive, the drive must be in local control. Step Action Display •… -

Page 93: Output Mode

Control panels 93 Output mode In the Output mode, you can: • monitor actual values of up to three signals in group 01 OPERATING DATA • change the direction of the motor rotation • set the speed, frequency or torque reference •…

-

Page 94

94 Control panels How to set the speed, frequency or torque reference Step Action Display EXIT If you are not in the Output mode, press repeatedly 49.1Hz until you get there. 49 1 Hz 0 5 A 10 7 % 00:00 MENU If the drive is in remote control (REM shown on the status… -

Page 95: Parameters Mode

EDIT Select the appropriate parameter with keys PARAMETERS . The current value of the parameter is shown 9901 LANGUAGE 9902 APPLIC MACRO below the selected parameter. ABB STANDARD 9903 MOTOR TYPE 9904 MOTOR CTRL MODE EXIT 00:00 EDIT EDIT Press…

-

Page 96

CANCEL SAVE Signal 1: 0102 SPEED for macros 3-wire, Alternate, PAR EDIT Motor potentiometer, Hand/Auto and PID control; 0103 OUTPUT FREQ for macros ABB standard and 3408 SIGNAL2 PARAM CURRENT Torque control Signal 2: 0104 CURRENT [104] Signal 3: 0105 TORQUE. -

Page 97

Control panels 97 Step Action Display Select the scalings for the signals by specifying the PAR EDIT minimum and maximum display values. This has no 3406 OUTPUT1 MIN effect if parameter 3404/3411/3418 is set to 9 (DIRECT). 0.0 Hz For details, see parameters 3406 and 3407. -

Page 98: Assistants Mode

98 Control panels Assistants mode When the drive is first powered up, the Start-up assistant guides you through the setup of the basic parameters. The Start-up assistant is divided into assistants, each of which is responsible for the specification of a related parameter set, for example Motor set-up or PID control.

-

Page 99

Control panels 99 Step Action Display • To specify a new value, press keys PAR EDIT 9905 MOTOR NOM VOLT 240 V 00:00 EXIT SAVE • To ask for information on the requested parameter, HELP press key . Scroll the help text with keys Set as given on the EXIT motor nameplate. -

Page 100: Changed Parameters Mode

100 Control panels Changed parameters mode In the Changed parameters mode, you can: • view a list of all parameters that have been changed from the macro default values • change these parameters • start, stop, change the direction and switch between local and remote control. How to view and edit changed parameters Step Action Display…

-

Page 101: Fault Logger Mode

Control panels 101 Fault logger mode In the Fault logger mode, you can: • view the drive fault history of maximum ten faults (after a power off, only the three latest faults are kept in the memory) • see the details of the three latest faults (after a power off, the details of only the most recent fault is kept in the memory) •…

-

Page 102: Time And Date Mode

102 Control panels Time and date mode In the Time and date mode, you can: • show or hide the clock • change date and time display formats • set the date and time • enable or disable automatic clock transitions according to the daylight saving changes •…

-

Page 103

Control panels 103 Step Action Display • To set the time, select SET TIME on the menu and SET TIME press . Specify the hours with keys , and press .Then specify the minutes. Press 15:41 CANCEL to save or to cancel your changes. -

Page 104: Parameter Backup Mode

104 Control panels Parameter backup mode The Parameter backup mode is used to export parameters from one drive to another or to make a backup of the drive parameters. Uploading to the panel stores all drive parameters, including up to three user sets, to the assistant control panel. The full set, partial parameter set (application) and user sets can then be downloaded from the control panel to another drive or the same drive.

-

Page 105

Control panels 105 How to upload and download parameters For the upload and download functions available, see above. Note that the drive has to be in local control for uploading and downloading. Step Action Display MENU Go to the Main menu by pressing if you are in the MAIN MENU EXIT… -

Page 106

00:00 Select BACKUP INFO on the Par backup menu with keys BACKUP INFO , and press . The display shows the DRIVE TYPE ACS355 following information about the drive where the backup 3304 DRIVE RATING was made: 9A74i 3301 FIRMWARE… -

Page 107: I/O Settings Mode

Control panels 107 I/O settings mode In the I/O settings mode, you can: • check the parameter settings related to any I/O terminal • edit the parameter setting. For example, if “1103: REF1” is listed under Ain1 (Analog input 1), that is, parameter 1103 REF1 SELECT has value AI1, you can change its value to eg AI2.

-

Page 108

108 Control panels… -

Page 109: Application Macros

9902 APPLIC MACRO, makes the essential changes and saves the result as a user macro. The ACS355 has seven standard macros and three user macros. The table below contains a summary of the macros and describes suitable applications. Macro Suitable applications…

-

Page 110

110 Application macros Macro Suitable applications Hand/Auto Speed control applications where switching between two control devices is needed. Some control signal terminals are reserved for one device, the rest for the other. One digital input selects between the terminals (devices) in use. -

Page 111: Summary Of The I/O Connections Of The Application Macros

Application macros 111 Summary of the I/O connections of the application macros The following table gives the summary of the default I/O connections of all application macros. Input/ Macro output 3-wire Alternate Motor Hand/Auto PID Torque standard potentiom. control control Freq.

-

Page 112: Abb Standard Macro

112 Application macros ABB standard macro This is the default macro. It provides a general purpose I/O configuration with three constant speeds. Parameter values are the default values given in section Parameters on page 185. If you use other than the default connections presented below, see section terminals on page 51.

-

Page 113: 3-Wire Macro

Application macros 113 3-wire macro This macro is used when the drive is controlled using momentary push-buttons. It provides three constant speeds. To enable the macro, set the value of parameter 9902 APPLIC MACRO to 2 (3-WIRE). For the parameter default values, see section Default values with different macros page 176.

-

Page 114: Alternate Macro

114 Application macros Alternate macro This macro provides an I/O configuration adapted to a sequence of DI control signals used when alternating the rotation direction of the motor. To enable the macro, set the value of parameter 9902 APPLIC MACRO to 3 (ALTERNATE).

-

Page 115: Motor Potentiometer Macro

Application macros 115 Motor potentiometer macro This macro provides a cost-effective interface for PLCs that vary the speed of the motor using only digital signals. To enable the macro, set the value of parameter 9902 APPLIC MACRO to 4 (MOTOR POT).

-

Page 116: Hand/Auto Macro

116 Application macros Hand/Auto macro This macro can be used when switching between two external control devices is needed. To enable the macro, set the value of parameter 9902 APPLIC MACRO 5 (HAND/AUTO). For the parameter default values, see section Default values with different macros page 176.

-

Page 117: Pid Control Macro

Application macros 117 PID control macro This macro provides parameter settings for closed-loop control systems such as pressure control, flow control, etc. Control can also be switched to speed control using a digital input. To enable the macro, set the value of parameter 9902 APPLIC MACRO to 6…

-

Page 118: Torque Control Macro

118 Application macros Torque control macro This macro provides parameter settings for applications that require torque control of the motor. Control can also be switched to speed control using a digital input. To enable the macro, set the value of parameter 9902 APPLIC MACRO to 8 (TORQUE…

-

Page 119: User Macros

Application macros 119 User macros In addition to the standard application macros, it is possible to create three user macros. The user macro allows the user to save the parameter settings, including group 99 START-UP DATA, and the results of the motor identification into the permanent memory and recall the data at a later time.

-

Page 120

120 Application macros… -

Page 121: Program Features

Program features 121 Program features What this chapter contains The chapter describes program features. For each feature, there is a list of related user settings, actual signals, and fault and alarm messages. Start-up assistant Introduction The Start-up assistant (requires the assistant control panel) guides the user through the start-up procedure, helping to enter the requested data (parameter values) to the drive.

-

Page 122: Default Order Of The Tasks

MACRO), the Start-up assistant decides which consequent tasks it suggests. The default tasks are shown in the table below. Application selection Default tasks ABB STANDARD Language select, Motor set-up, Application, Option modules, Speed control EXT1, Speed control EXT2, Start/Stop control, Timed functions, Protections, Output signals…

-

Page 123: List Of The Tasks And The Relevant Drive Parameters

Program features 123 List of the tasks and the relevant drive parameters Depending on the selection made in the Application task (parameter 9902 APPLIC MACRO), the Start-up assistant decides which consequent tasks it suggests. Name Description Set parameters Language select Selecting the language 9901 Motor set-up…

-

Page 124: Contents Of The Assistant Displays

124 Program features Name Description Set parameters Start/Stop control Selecting the source for start and stop 1001, 1002 signals of the two external control locations, EXT1 and EXT2 Selecting between EXT1 and EXT2 1102 Defining the direction control 1003 Defining the start and stop modes 2101…2103 Selecting the use of Run enable signal 1601…

-

Page 125: Local Control Vs. External Control

Program features 125 Local control vs. external control The drive can receive start, stop and direction commands and reference values from the control panel or through digital and analog inputs. Embedded fieldbus or an optional fieldbus adapter enables control over an open fieldbus link. A PC equipped with the DriveWindow Light 2 PC tool can also control the drive.

-

Page 126: External Control

126 Program features External control When the drive is in external (remote) control, the commands are given through the standard I/O terminals (digital and analog inputs) and/or the fieldbus interface. In addition, it is also possible to set the control panel as the source for the external control.

-

Page 127: Block Diagram: Start, Stop, Direction Source For Ext1

Program features 127 Block diagram: Start, stop, direction source for EXT1 The figure below shows the parameters that select the interface for start, stop, and direction for external control location EXT1. Select EXT1 Start/stop/ direction Fieldbus selection See chapters COMM Fieldbus control with Embedded fieldbus 1001…

-

Page 128: Reference Types And Processing

128 Program features Reference types and processing The drive can accept a variety of references in addition to the conventional analog input and control panel signals. • The drive reference can be given with two digital inputs: One digital input increases the speed, the other decreases it.

-

Page 129: Reference Trimming

Program features 129 Reference trimming In reference trimming, the external reference is corrected depending on the measured value of a secondary application variable. The block diagram below illustrates the function. 1105 REF1 MAX 1108 REF2 MAX Switch Select Switch 2 (DIRECT) max.

-

Page 130: Example

130 Program features Example The drive runs a conveyor line. It is speed controlled but the line tension also needs to be taken into account: If the measured tension exceeds the tension setpoint, the speed will be slightly decreased, and vice versa. To accomplish the desired speed correction, the user •…

-

Page 131: Diagnostics

Program features 131 Parameter Additional information 8420, 8425, 8426 AI as Sequence programming reference or trigger signal 8430, 8435, 8436 … 8490, 8495, 8496 Diagnostics Actual signal Additional information 0120, 0121 Analog input values 1401 AI1/A2 signal loss through RO 1 1402/1403/1410 AI1/A2 signal loss through RO 2…4.

-

Page 132: Programmable Digital Inputs

132 Program features Actual signal Additional information PAR AO SCALE Incorrect AO signal scaling (1503 < 1502) Programmable digital inputs The drive has five programmable digital inputs. The update time for the digital inputs is 2 ms. One digital input (DI5) can be programmed as a frequency input. See section Frequency input on page 133.

-

Page 133: Programmable Relay Output

Program features 133 Programmable relay output The drive has one programmable relay output. It is possible to add three additional relay outputs with the optional MREL-01 relay output extension module. For more information, see MREL-01 relay output extension module user’s manual (3AUA0000035974 [English]).

-

Page 134: Transistor Output

134 Program features Transistor output The drive has one programmable transistor output. The output can be used either as a digital output or frequency output (0…16000 Hz). The update time for the transistor/frequency output is 2 ms. Settings Parameter Additional information Group 18 FREQ IN &…

-

Page 135: Diagnostics

Program features 135 Diagnostics Actual signal Additional information Groups 01 OPERATING DATA … Lists of actual signals 04 FAULT HISTORY Motor identification The performance of vector control is based on an accurate motor model determined during the motor start-up. A motor Identification magnetization is automatically performed the first time the start command is given.

-

Page 136: Power Loss Ride-Through

136 Program features Power loss ride-through If the incoming supply voltage is cut off, the drive will continue to operate by utilizing the kinetic energy of the rotating motor. The drive will be fully operational as long as the motor rotates and generates energy to the drive. The drive can continue the operation after the break if the main contactor remained closed.

-

Page 137: Maintenance Trigger

Program features 137 Maintenance trigger A maintenance trigger can be activated to show a notice on the panel display when eg drive power consumption has exceeded the defined trigger point. Settings Parameter group 29 MAINTENANCE TRIG DC hold With the motor DC hold feature, it is possible Motor speed DC hold to lock the rotor at zero speed.

-

Page 138: Flux Braking

138 Program features Flux braking The drive can provide greater deceleration by raising the level of magnetization in the motor. By increasing the motor flux, the energy generated by the motor during braking can be converted to motor thermal energy. Motor speed = Braking torque = 100 N·m…

-

Page 139: Settings

Program features 139 The drive monitors the motor status continuously, also during the Flux braking. Therefore, Flux braking can be used both for stopping the motor and for changing the speed. The other benefits of Flux braking are: • The braking starts immediately after a stop command is given. The function does not need to wait for the flux reduction before it can start the braking.

-

Page 140: Critical Speeds

140 Program features Critical speeds Critical speeds function is available for applications where it is necessary to avoid certain motor speeds or speed bands because of eg mechanical resonance problems. The user can define three critical speeds or speed bands. Settings Parameter group 25 CRITICAL SPEEDS…

-

Page 141: Custom U/F Ratio

Program features 141 Custom U/f ratio The user can define a U/f curve (output voltage as a function of frequency). This custom ratio is used only in special applications where linear and squared U/f ratio are not sufficient (eg when motor break-away torque needs to be boosted). Voltage (V) Custom U/f ratio Par.

-

Page 142: Speed Controller Tuning

142 Program features Speed controller tuning It is possible to manually adjust the controller gain, integration time and derivation time, or let the drive perform a separate speed controller Autotune run (parameter 2305 AUTOTUNE RUN). In Autotune run, the speed controller is tuned based on the load and inertia of the motor and the machine.

-

Page 143: Diagnostics

Program features 143 Diagnostics Actual signal 0102 SPEED Speed control performance figures The table below shows typical performance figures for speed control. load Speed No pulse With pulse control encoder encoder Static 20% of motor 2% of motor accuracy nominal slip nominal slip t (s) Dynamic…

-

Page 144: Scalar Control

144 Program features Scalar control It is possible to select scalar control as the motor control method instead of vector control. In the scalar control mode, the drive is controlled with a frequency reference. It is recommended to activate the scalar control mode in the following special applications: •…

-

Page 145: Panel Loss

Program features 145 Panel loss Panel loss function defines the operation of the drive if the control panel selected as the control location for the drive stops communicating. Settings Parameter 3002 PANEL COMM ERR External fault External faults (1 and 2) can be supervised by defining one digital input as a source for an external fault indication signal.

-

Page 146: Underload Protection

146 Program features Motor load Output current relative (%) to 100% motor nominal current Break point Motor load curve Temp. 3007 100 = 127% rise 100% 3008 Zero speed load 3009 Motor thermal time constant Settings Parameters 3005…3009 Note: It is also possible to use the motor temperature measurement function. See section Motor temperature measurement through the standard I/O on page 155.

-

Page 147: Input Phase Loss

Program features 147 Settings Parameter 3023 WIRING FAULT Input phase loss Input phase loss protection circuits supervise the input power cable connection status by detecting intermediate circuit ripple. If a phase is lost, the ripple increases. Settings Parameter 3016 SUPPLY PHASE Pre-programmed faults Overcurrent The overcurrent trip limit for the drive is 325% of the drive nominal current.

-

Page 148: Power Limit

148 Program features Power limit Power limitation is used to protect the input bridge and the DC intermediate circuit. If the maximum allowed power is exceeded, the drive torque is automatically limited. Maximum overload and continuous power limits depend on the drive hardware. For specific values, see chapter Technical data on page 357.

-

Page 149: Parameter Lock

Program features 149 Parameter lock The user can prevent parameter adjustment by activating the parameter lock. Settings Parameters 1602 PARAMETER LOCK 1603 PASS CODE PID control There are two built-in PID controllers in the drive: • Process PID (PID1) and •…

-

Page 150: Block Diagrams

150 Program features Block diagrams The figure below shows an application example: The controller adjusts the speed of a pressure boost pump according to the measured pressure and the set pressure reference. Example: PID control block diagram Pressure boost pump %ref A C S 6 0 0 Drive…

-

Page 151

Program features 151 The following figure presents the speed/scalar control block diagram for process controller PID1. -

Page 152: Settings

152 Program features Settings Parameter Additional information 1101 Local control mode reference type selection 1102 EXT1/EXT2 selection 1106 PID1 activation 1107 REF2 minimum limit 1501 PID2 output (external controller) connection to AO 9902 PID control macro selection Groups 40 PROCESS PID SET PID1 settings 1…41 PROCESS PID SET 2 Group…

-

Page 153: Sleep Function For The Process Pid (Pid1) Control

Program features 153 Sleep function for the process PID (PID1) control The sleep function operates on a 2 ms time level. The block diagram below illustrates the sleep function enable/disable logic. The sleep function can be put into use only when the PID control is active. Switch Compare Select…

-

Page 154: Example

154 Program features Example The time scheme below visualizes the operation of the sleep function. Motor speed = Sleep delay (4024) t<t Control panel display: Sleep level PID SLEEP (4023) Stop Start Actual value Wake-up delay (4026) Wake-up deviation (4025) Sleep function for a PID controlled pressure boost pump (when parameter 4022 SLEEP SELECTION…

-

Page 155: Motor Temperature Measurement Through The Standard I/O

Program features 155 Motor temperature measurement through the standard I/O This section describes the temperature measurement of one motor when the drive I/O terminals are used as the connection interface. Motor temperature can be measured using PT100 or PTC sensors connected to analog input and output.

-

Page 156: Settings

156 Program features It is also possible to monitor motor temperature by connecting a PTC sensor and a thermistor relay between the +24 V DC voltage supply offered by the drive and a digital input. The figure below displays the connection. Par.

-

Page 157: Control Of A Mechanical Brake

Program features 157 Control of a mechanical brake The mechanical brake is used for holding the motor and driven machinery at zero speed when the drive is stopped, or not powered. Example The figure below shows a brake control application example. WARNING! Make sure that the machinery into which the drive with brake control function is integrated fulfills the personnel safety regulations.

-

Page 158: Operation Time Scheme

158 Program features Operation time scheme The time scheme below illustrates the operation of the brake control function. See also section State shifts on page 159. Start command External speed reference Inverter modulating Motor magnetized Open brake command (RO/DO) Internal speed reference (actual motor speed) / Torque…

-

Page 159: State Shifts

Program features 159 State shifts From any state (rising edge) 0/0/1 MODULATION OPEN 1/1/0 BRAKE RELEASE RFG 1/1/0 INPUT RFG INPUT 1/1/1 TO ZERO CLOSE 0/1/1 BRAKE RFG = Ramp function generator in the speed control loop (reference handling). X/Y/Z State (Symbol — NN: State name — X/Y/Z: State outputs/operations…

-

Page 160: Settings

160 Program features Settings Parameter Additional information 1401/1805 Mechanical brake activation through RO 1 / DO 1402/1403/1410 Mechanical brake activation through RO 2…4. With option MREL-01 only. 2112 Zero speed delay Group 43 MECH BRK CONTROL Brake function settings…

-

Page 161: Jogging

Program features 161 Jogging The jogging function is typically used to control a cyclical movement of a machine section. One push button controls the drive through the whole cycle: When it is on, the drive starts, accelerates to a preset speed at a preset rate. When it is off, the drive decelerates to zero speed at a preset rate.

-

Page 162: Settings

162 Program features Note: The jogging speed overrides the constant speeds. Note: The jogging uses ramp stop even if parameter 2102 STOP FUNCTION selection is COAST. Note: The ramp shape time is set to zero during the jogging (ie linear ramp). Jogging function uses constant speed 7 as jogging speed and acceleration/deceleration ramp pair 2.

-

Page 163: Timed Functions

Program features 163 Timed functions A variety of drive functions can be time controlled, eg start/stop and EXT1/EXT2 control. The drive offers • four start and stop times (START TIME 1…START TIME STOP TIME 1…STOP TIME • four start and stop days (START DAY 1…START DAY STOP DAY 1…STOP •…

-

Page 164: Example

164 Program features A parameter which is triggered by a timed function can be connected to only one timed function at a time. 1001 EXT1 COMMANDS Timed function 1 1002 EXT2 COMMANDS 3626 TIMED FUNC 1 SRC 1102 EXT1/EXT2 SEL 1201 CONST SPEED SEL Timed function 2 1209 TIMED MODE SEL…

-

Page 165: Settings

Program features 165 Settings Parameter Additional information 36 TIMED FUNCTIONS Timed functions settings 1001, 1002 Timed start/stop control 1102 Timed EXT1/EXT2 selection 1201 Timed constant speed 1 activation 1209 Timed speed selection 1401 Timed function status indicated through relay output RO 1 1402/1403/1410 Timed function status indicated through relay output RO 2…4.

-

Page 166: Diagnostics

166 Program features Diagnostics Actual signal Additional information 0166 Start/stop control pulse count Sequence programming The drive can be programmed to perform a sequence where the drive shifts typically through 1…8 states. User defines the operation rules for the whole sequence and for each state.

-

Page 167: Diagnostics

Program features 167 Parameter Additional information 1402/1403/1410 Sequence programming output through relay output RO 2…4. With option MREL-01 only. 1501 Sequence programming output through AO 1601 Run enable activation/deactivation 1805 Sequence programming output through DO Group 19 TIMER & COUNTER State change according to counter limit Group 32 SUPERVISION…

-

Page 168: State Shifts

168 Program features State shifts Sequence programming 0167 bit 0 = 1 ENABLE STATE 1 0168 = 1 (State 1) (par. 8420…8424) Go to state 2 (par 8425)* Go to state N (par 8426, 8427)* STATE 2 0168 = 2 (State 2) State N (par.

-

Page 169: Example 1

Program features 169 Example 1 50 Hz 0 Hz -50 Hz Seq. start State change trigger Sequence programming is activated by digital input DI1. ST1: Drive is started in reverse direction with -50 Hz reference and 10 s ramp time. State 1 is active for 40 s.

-

Page 170: Example 2

170 Program features Additional information Par. Setting Par. Setting Par. Setting Par. Setting 8420 ST1 REF 100% 8430 40% 8440 50% 8450 100% State reference 8421 ST1 START 8431 START 8441 START 8451 START Run, direction COMMANDS and stop command 8422 ST1 10 s 8432 60 s…

-

Page 171

Program features 171 ST2: Drive is accelerated with AI1 + 15% (AI1 + 65% — 50%) reference and 1.5 s ramp time. State shifts to the next state when reference is reached. If reference is not reached within 2 s, state shifts to state 8 (error state). ST3: Drive is decelerated with AI1 + 10% (AI1 + 60% — 50%) reference and 0 s ramp time . -

Page 172

172 Program features Parameter Setting Additional information 1002 EXT2 COMMANDS SEQ PROG Start, stop, direction commands for EXT2 1102 EXT1/EXT2 SEL EXT2 EXT2 activation 1106 REF2 SELECT AI1+SEQ Sequence programming output as REF2 PROG 1201 CONST SPEED SEL NOT SEL Deactivation of constant speeds 1401 RELAY OUTPUT 1 SEQ PROG… -

Page 173

Program features 173 Additional information Par. Setting Par. Setting Par. Setting Par. Setting 8420 ST1 REF 8430 65% 8440 60% 8450 35% State reference 8421 ST1 START 8431 START 8441 START 8451 START Run, direction COMMANDS and stop commands 8422 ST1 -0.2 8432 1.5 s 8442 0 s… -

Page 174: Safe Torque Off (Sto) Function

174 Program features Safe torque off (STO) function Appendix: Safe torque off (STO) on page 399.

-

Page 175: Actual Signals And Parameters

Actual signals and parameters 175 Actual signals and parameters What this chapter contains The chapter describes the actual signals and parameters and gives the fieldbus equivalent values for each signal/parameter. It also contains a table of the default values for the different macros. Terms and abbreviations Term Definition…

-

Page 176: Fieldbus Equivalent

In some cases it is desired to control several functions with one input. For example in the ABB standard macro, DI3 and DI4 are set to control constant speeds. On the other hand, it is possible to select value 6 (DI3U,4D) for parameter…

-

Page 177

Actual signals and parameters 177 1103 REF1 SELECT. That would mean a mismatched duplicate functionality for DI3 and DI4: either constant speed or acceleration and deceleration. The function that is not required must be disabled. In this case the constant speed selection must be disabled by setting parameter 1201 CONST SPEED SEL NOT SEL… -

Page 178: Actual Signals

178 Actual signals and parameters Actual signals Actual signals Name/Value Description FbEq 01 OPERATING Basic signals for monitoring the drive (read-only) DATA 0101 SPEED & DIR Calculated motor speed in rpm. A negative value indicates 1 = 1 rpm reverse direction. 0102 SPEED Calculated motor speed in rpm 1 = 1 rpm…

-

Page 179

Actual signals and parameters 179 Actual signals Name/Value Description FbEq 0129 PID 2 SETPNT Setpoint signal (reference) for the PID2 controller. Unit depends on parameter 4106 UNITS 4107 UNIT SCALE settings. 0130 PID 1 FBK Feedback signal for the process PID1 controller. Unit depends on parameter 4006 UNITS,… -

Page 180

180 Actual signals and parameters Actual signals Name/Value Description FbEq 0147 MECH REVS Mechanical revolutions, ie the motor shaft revolutions 1 = 1 calculated by the encoder 0148 Z PLS Encoder zero pulse detector. 0 = not detected, 1 = detected. 1 = 1 DETECTED 0150 CB TEMP Temperature of the drive control board in degrees Celsius… -

Page 181: Fb Actual Signals

Actual signals and parameters 181 Actual signals Name/Value Description FbEq 0173 RO 2-4 Status of the relays in the MREL-01 relay output extension STATUS module. See MREL-01 relay output extension module user’s manual (3AUA0000035974 [English]). Example: 100 = RO 2 is on, RO 3 and RO 4 are off. 0179 BRAKE Vector control: Torque value (0…180% of the motor nominal 1 = 0.1%…

-

Page 182

182 Actual signals and parameters Actual signals Name/Value Description FbEq Bit 14 = EXT FAULT 2 Bit 15 = EARTH FAULT 0306 FAULT WORD A 16-bit data word. For the possible causes and remedies and fieldbus equivalents, see chapter Fault tracing on page 335. -

Page 183: Fault History

Actual signals and parameters 183 Actual signals Name/Value Description FbEq Bit 2 = UNDERVOLTAGE Bit 3 = DIR LOCK Bit 4 = IO COMM Bit 5 = AI1 LOSS Bit 6 = AI2 LOSS Bit 7 = PANEL LOSS Bit 8 = DEVICE OVERTEMP Bit 9 = MOTOR TEMP…

-

Page 184

184 Actual signals and parameters Actual signals Name/Value Description FbEq 0403 FAULT TIME 2 Time at which the latest fault occurred. 1 = 2 s Format on the assistant control panel: Real time (hh:mm:ss) if the real time clock is operating. / Time elapsed after the power-on (hh:mm:ss minus the whole days stated by signal 0402 FAULT TIME 1) if real time clock is not used, or was… -

Page 185: Parameters

Actual signals and parameters 185 Parameters All parameters Name/Value Description Def/FbEq 10 START/STOP/DIR The sources for external start, stop and direction control 1001 EXT1 Defines the connections and the source for the start, stop DI1,2 COMMANDS and direction commands for external control location 1 (EXT1).

-

Page 186

186 Actual signals and parameters All parameters Name/Value Description Def/FbEq KEYPAD Start, stop and direction commands through control panel when EXT1 is active. To control the direction, parameter 1003 DIRECTION setting must be REQUEST. DI1F,2R Start, stop and direction commands through digital inputs DI1 and DI2. -

Page 187: Reference Select

Actual signals and parameters 187 All parameters Name/Value Description Def/FbEq SEQ PROG Start, stop and direction commands through Sequence programming. See parameter group 84 SEQUENCE PROG. 1002 EXT2 Defines the connections and the source for the start, stop NOT SEL COMMANDS and direction commands for external control location 2 (EXT2).

-

Page 188

COMM Fieldbus interface as the source for EXT1/EXT2 selection, ie control word 0301 FB CMD WORD 1 bit 5 (with ABB drives profile 5319 EFB PAR 19 bit 11). The control word is sent by the fieldbus controller through the fieldbus adapter or embedded fieldbus (Modbus) to the drive. -

Page 189

Actual signals and parameters 189 All parameters Name/Value Description Def/FbEq AI1/JOYST Analog input AI1 as joystick. The minimum input signal runs the motor at the maximum reference in the reverse direction, the maximum input at the maximum reference in the forward direction. Minimum and maximum references are defined by parameters 1104 REF1 MIN 1105 REF1… -

Page 190

190 Actual signals and parameters All parameters Name/Value Description Def/FbEq DI3U,4D(RNC) Digital input DI3: Reference increase. Digital input DI4: Reference decrease. Stop command resets the reference to zero. The reference is not saved if the control source is changed (from EXT1 to EXT2, from EXT2 to EXT1 or from LOC to REM). -

Page 191

Actual signals and parameters 191 All parameters Name/Value Description Def/FbEq 0.0…500.0 Hz / Minimum value in rpm. Hz if parameter 9904 MOTOR CTRL 1 = 0.1 Hz 0…30000 rpm MODE setting is SCALAR: FREQ. / 1 rpm Example: Analog input AI1 is selected as the reference source (value of parameter 1103 is AI1). -

Page 192: Constant Speeds

192 Actual signals and parameters All parameters Name/Value Description Def/FbEq KEYPAD(RNC) See parameter 1103 REF1 SELECT. KEYPAD(NC) See parameter 1103 REF1 SELECT. DI4U,5D See parameter 1103 REF1 SELECT. DI4U,5D(NC) See parameter 1103 REF1 SELECT. FREQ INPUT See parameter 1103 REF1 SELECT.

-

Page 193

Actual signals and parameters 193 All parameters Name/Value Description Def/FbEq DI1,2 Constant speed selection through digital inputs DI1 and DI2.1 = DI active, 0 = DI inactive. DI1 DI2 Operation 0 No constant speed 0 Speed defined by par. 1202 CONST SPEED 1 1 Speed defined by par. -

Page 194

194 Actual signals and parameters All parameters Name/Value Description Def/FbEq DI3(INV) Speed defined by parameter 1202 CONST SPEED 1 activated through inverted digital input DI3. 0 = active, 1 = inactive. DI4(INV) Speed defined by parameter 1202 CONST SPEED 1 activated through inverted digital input DI4. -

Page 195

Actual signals and parameters 195 All parameters Name/Value Description Def/FbEq 1205 CONST Defines constant speed (or drive output frequency) 4. E: 20.0 Hz SPEED 4 U: 24.0 Hz 0.0…500.0 Hz / Speed in rpm. Output frequency in Hz if parameter 9904 1 = 0.1 Hz 0…30000 rpm… -

Page 196

196 Actual signals and parameters All parameters Name/Value Description Def/FbEq 1209 TIMED MODE Selects timed function activated speed. Timed function can CS1/2/3/4 be used to change between the external reference and constant speeds when parameter 1201 CONST SPEED selection is TIMED FUNC 1 …… -

Page 197: Analog Inputs

Actual signals and parameters 197 All parameters Name/Value Description Def/FbEq CS1/2/3/4 When parameter 1201 CONST SPEED SEL TIMED FUNC 1 … TIMED FUNC 4, this timed function selects a constant speed. 1 = timed function active, 0 = timed function inactive. Timed function 1…4 Operation Speed defined by parameter 1202…

-

Page 198

198 Actual signals and parameters All parameters Name/Value Description Def/FbEq 1302 MAXIMUM AI1 Defines the maximum %-value that corresponds to 100.0% maximum mA/(V) signal for analog input AI1. When used as a reference, the value corresponds to the reference maximum setting. 0…20 mA 0…100% 4…20 mA… -

Page 199: Relay Outputs

Actual signals and parameters 199 All parameters Name/Value Description Def/FbEq 14 RELAY OUTPUTS Status information indicated through relay output, and relay operating delays. Note: Relay outputs 2…4 are available only if the MREL-01 relay output extension module is connected to the drive. See MREL-01 relay output extension module user’s manual (3AUA0000035974 [English]).

-

Page 200

200 Actual signals and parameters All parameters Name/Value Description Def/FbEq OVERVOLTAG Alarm/Fault by overvoltage protection function DRIVE TEMP Alarm/Fault by drive overtemperature protection function UNDERVOLTA Alarm/Fault by undervoltage protection function AI1 LOSS Analog input AI1 signal is lost. AI2 LOSS Analog input AI2 signal is lost. -

Page 201

Actual signals and parameters 201 All parameters Name/Value Description Def/FbEq TIMED FUNC 3 Timed function 3 is active. See parameter group 36 TIMED FUNCTIONS. TIMED FUNC 4 Timed function 4 is active. See parameter group 36 TIMED FUNCTIONS. M.TRIG FAN Cooling fan running time counter is triggered. -

Page 202: Analog Outputs

202 Actual signals and parameters All parameters Name/Value Description Def/FbEq 1406 RO 2 ON See parameter 1404 RO 1 ON DELAY. 0.0 s DELAY 1407 RO 2 OFF See parameter 1405 RO 1 OFF DELAY. 0.0 s DELAY 1408 RO 3 ON See parameter 1404 RO 1 ON DELAY.

-

Page 203: System Controls

Fieldbus interface as the source for inverted Run enable signal (Run disable), ie control word 0301 FB CMD WORD bit 6 (with ABB drives profile 5319 EFB PAR 19 bit 3). The control word is sent by the fieldbus controller through the fieldbus adapter or embedded fieldbus (Modbus) to the drive.

-

Page 204

COMM Fieldbus interface as the source for the fault reset signal, ie control word 0301 FB CMD WORD 1 bit 4 (with ABB drives profile 5319 EFB PAR 19 bit 7). The control word is sent by the fieldbus controller through the fieldbus adapter or embedded fieldbus (Modbus) to the drive. -

Page 205

Actual signals and parameters 205 All parameters Name/Value Description Def/FbEq 1605 USER PAR Enables the change of the User parameter set through a NOT SEL SET CHG digital input. See parameter 9902 APPLIC MACRO. The change is only allowed when the drive is stopped. During the change, the drive will not start. -

Page 206

206 Actual signals and parameters All parameters Name/Value Description Def/FbEq DI4(INV) See selection DI1(INV). DI1,2(INV) User parameter set selection through inverted digital inputs DI1 and DI2. 1 = DI inactive, 0 =DI active. DI2 User parameter set User parameter set 1 User parameter set 2 User parameter set 3 DI2,3(INV) -

Page 207

Actual signals and parameters 207 All parameters Name/Value Description Def/FbEq SAVE… Saving in progress 1608 START Selects the source for the Start enable 1 signal. NOT SEL ENABLE 1 Note: Functionality of the Start enable signal is different from the Run enable signal. Example: External damper control application using Start enable and Run enable. -

Page 208

208 Actual signals and parameters All parameters Name/Value Description Def/FbEq COMM Fieldbus interface as the source for the inverted Start enable (Start disable) signal, ie control word 0302 FB CMD WORD 2 bit 18 (bit 19 for Start enable 2). The control word is sent by the fieldbus controller through the fieldbus adapter or embedded fieldbus (Modbus) to the drive. -

Page 209: Freq In & Tran Out

Actual signals and parameters 209 All parameters Name/Value Description Def/FbEq AUTO Automatic fan control. The fan is switched on when the drive is modulating. After the drive has stopped, the fan stays on until the temperature of the drive has dropped below 55 °C. The fan then remains switched off until either the drive is started or the temperature increases above 65 °C.

-

Page 210: Timer & Counter

210 Actual signals and parameters All parameters Name/Value Description Def/FbEq 1809 FO CONTENT Defines the minimum frequency output FO signal value. Signal is selected with parameter 1808 FO CONTENT SEL. FO minimum and maximum correspond to 1811 MINIMUM 1812 MAXIMUM FO settings as follows: 1812 1812…

-

Page 211

Actual signals and parameters 211 All parameters Name/Value Description Def/FbEq Timer start through digital input DI1. Timer start on the rising edge of digital input DI1. Note: Timer start is not possible when reset is active (parameter 1903 TIMER RESET). See selection DI1. -

Page 212

212 Actual signals and parameters All parameters Name/Value Description Def/FbEq See selection DI1. ENABLED Counter enabled 1905 COUNTER Defines the counter limit. 1000 LIMIT 0…65535 Limit value 1 = 1 1906 COUNTER Selects the input signal source for the counter. PLS IN(DI INPUT PLS IN(DI 5) -

Page 213

Actual signals and parameters 213 All parameters Name/Value Description Def/FbEq RESET Reset enabled 1908 COUNTER Defines the value for the counter after reset. RES VAL 0…65535 Counter value 1 = 1 1909 COUNT Defines the divider for the pulse counter. DIVIDER 0…12 Pulse counter divider N. -

Page 214: 20 Limits

214 Actual signals and parameters All parameters Name/Value Description Def/FbEq Start/stop command through digital input DI1. When parameter 1001 EXT1 COMMANDS value is COUNTER STOP: 1 = start. Stop when counter limit defined by parameter 1905 COUNTER LIMIT has been exceeded. When parameter 1001 value is…

-

Page 215

Actual signals and parameters 215 All parameters Name/Value Description Def/FbEq 2005 OVERVOLT Activates or deactivates the overvoltage control of the ENABLE CTRL intermediate DC link. Fast braking of a high inertia load causes the voltage to rise to the overvoltage control limit. To prevent the DC voltage from exceeding the limit, the overvoltage controller automatically decreases the braking torque. -

Page 216

216 Actual signals and parameters All parameters Name/Value Description Def/FbEq 2008 MAXIMUM Defines the maximum limit for the drive output frequency. E: 50.0 Hz FREQ U: 60.0 Hz 0.0…600.0 Hz Maximum frequency 1 = 0.1 Hz 2013 MIN TORQUE Selects the minimum torque limit for the drive. TORQUE MIN TORQUE Value defined by parameter… -

Page 217

2005 OVERVOLT CTRL to selection DISABLE. EXTERNAL External brake chopper control. Note: The drive is compatible only with ABB ACS-BRK-X brake units. Note: Ensure the brake unit is installed and the overvoltage control is switched off by setting parameter 2005 OVERVOLT CTRL to selection DISABLE. -

Page 218: 21 Start/Stop

218 Actual signals and parameters All parameters Name/Value Description Def/FbEq 2021 MAX SPEED Maximum speed source for torque control PAR 2002 PAR 2002 Value of parameter 2002 MAXIMUM SPEED EXT REF 1 Value of signal 0111 EXTERNAL REF 1 21 START/STOP Start and stop modes of the motor 2101 START Selects the motor starting method.

-

Page 219

Actual signals and parameters 219 All parameters Name/Value Description Def/FbEq TORQ BOOST Torque boost should be selected if a high break-away torque is required. Used only when parameter 9904 MOTOR CTRL MODE setting is SCALAR: FREQ. The drive pre-magnetizes the motor with DC current before the start. -

Page 220

220 Actual signals and parameters All parameters Name/Value Description Def/FbEq SPEED COMP Speed compensation is used for constant distance braking if the direction of rotation is forward. Speed difference (between used speed and maximum speed) is compensated by running the drive with current speed before the motor is stopped along a ramp. -

Page 221

Actual signals and parameters 221 All parameters Name/Value Description Def/FbEq DC HOLD DC hold function active. DC hold is not possible if parameter 9904 MOTOR CTRL MODE setting is SCALAR: FREQ. When both the reference and the motor speed drop below the value of parameter 2105 DC HOLD SPEED, the drive… -

Page 222