Проведём

анализ процессов регулирования с помощью

системы Matlab

и ее подсистемы Simulink,

для оценки выполнения требований ТЗ к

точности привода и качеству переходных

процессов.

Экспериментальная

модель системы показана в Приложении

1.

Зададим

параметры системы:

>>

Ra=0.65;

>>

Te=0.00035;

>>

Ke=0.18;

>>

Km=Ke;

>>

Js=0.341e-3;

>>

Kspr=4.2;

>>

Kost=0.52;

>>

Tmu=2.5e-4;

>>

Krt=0.2;

>>

Kit=1/Te;

>>

Koss=0.0429;

>>

Krs=11.37;

>>

Kis=123.75;

>>

Kosp=20382.17;

>>

Krp=0.000347;

>>

Trp=0.0359;

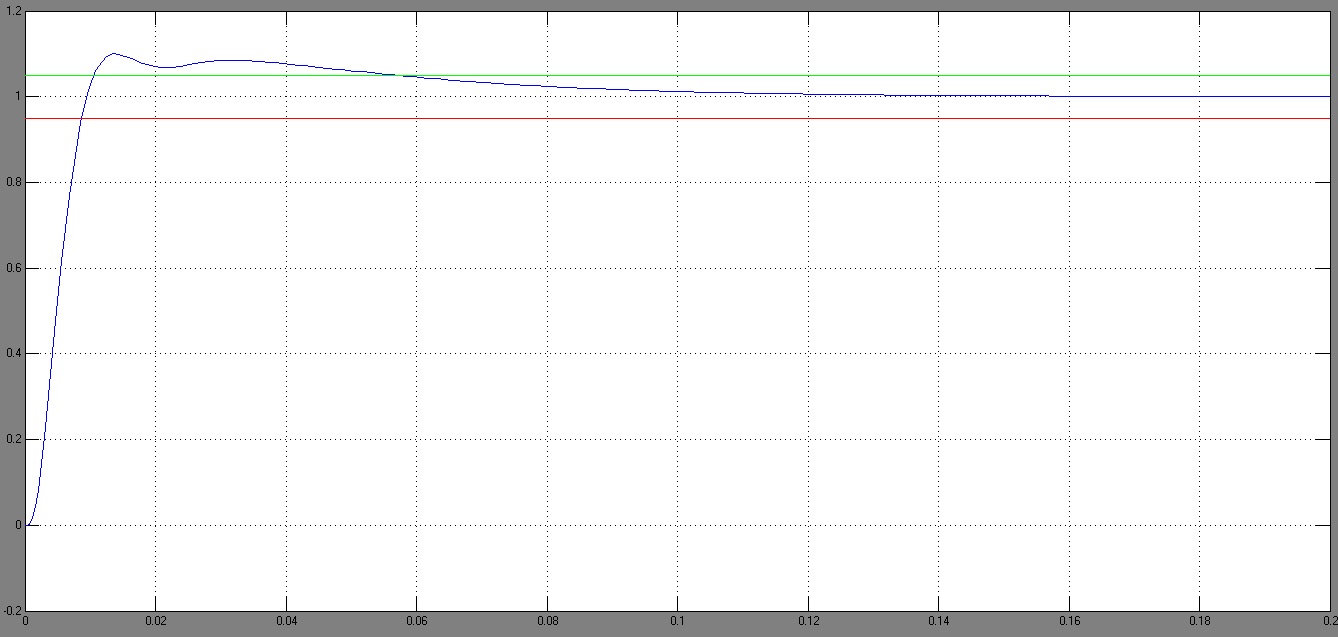

Исследуем

реакцию системы на единичное ступенчатое

воздействие (рис. 13).

Рис.13.

Реакция системы на единичное ступенчатое

воздействие.

Анализируя

график, видно, что Тпп

= 0,058 с, а перерегулирование:

.

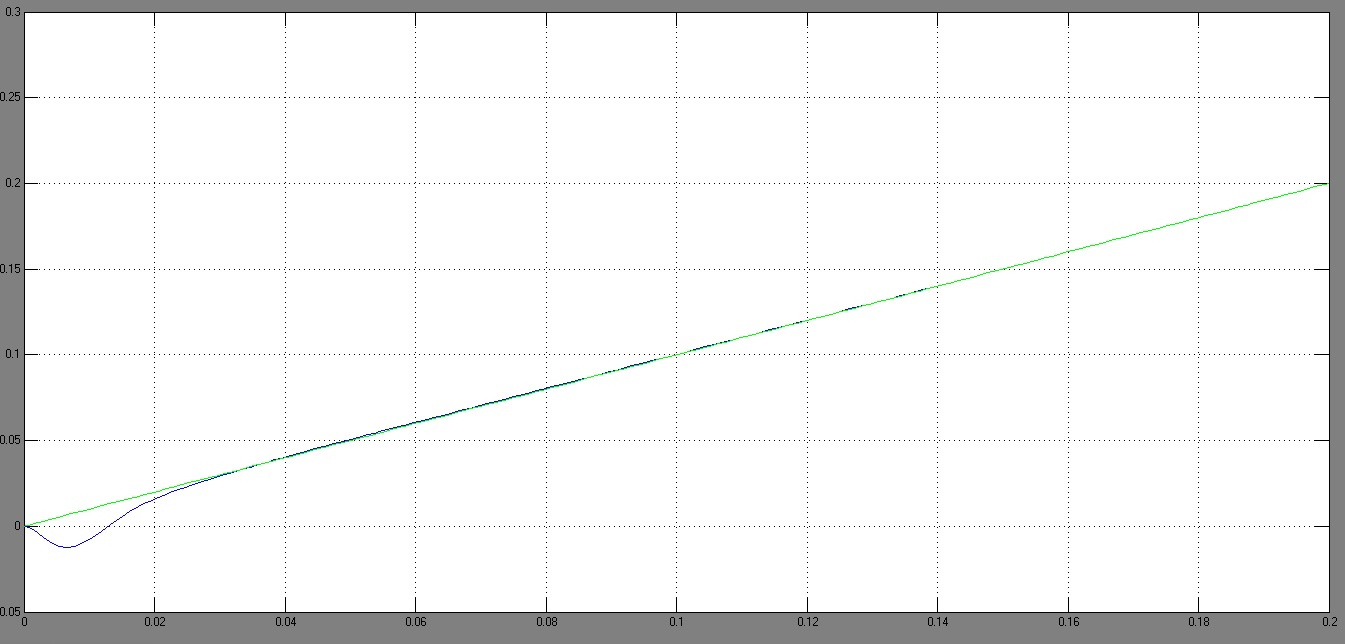

Для

оценки величины скоростной ошибки

подадим на вход системы нарастающее с

постоянной скоростью входное воздействие:

Реакция системы показана на рис.14.

Рис.

14. Реакция системы на нарастающее с

постоянной скоростью воздействие.

Из

графика определим скоростную ошибку:

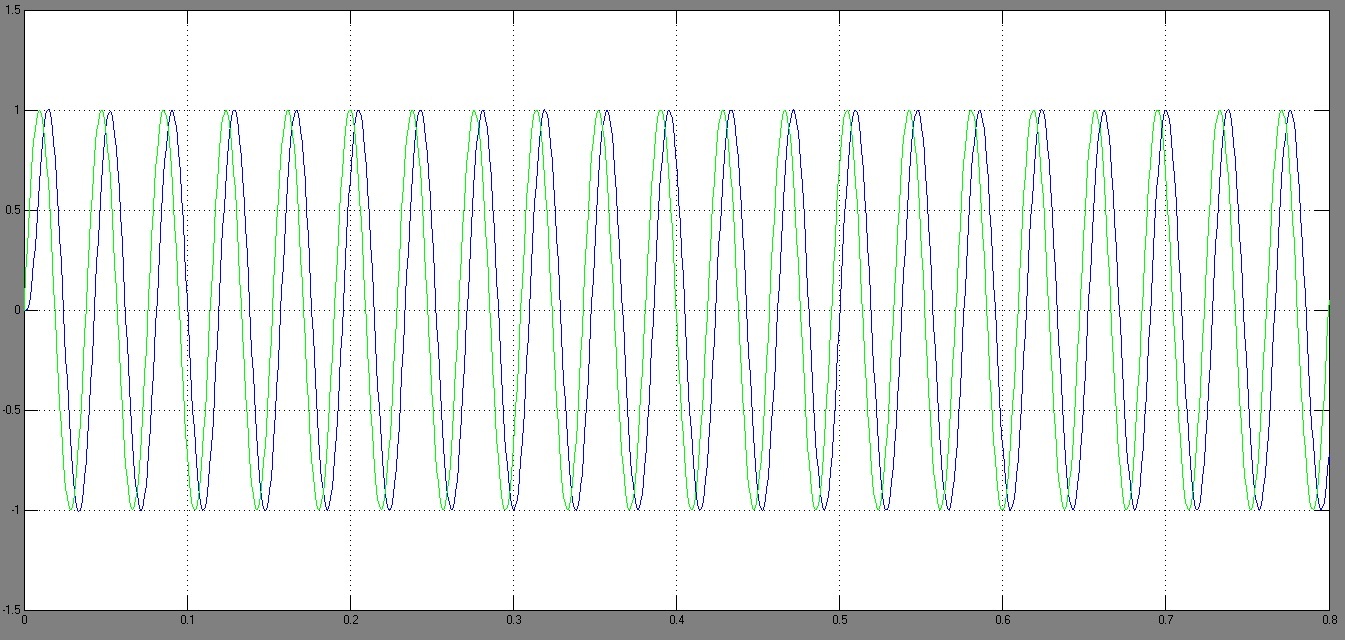

Чтобы

оценить динамическую погрешность

системы, подадим на вход гармоническое

воздействие

.

При этом

Рис.15.

Реакция системы на гармоническое

воздействие.

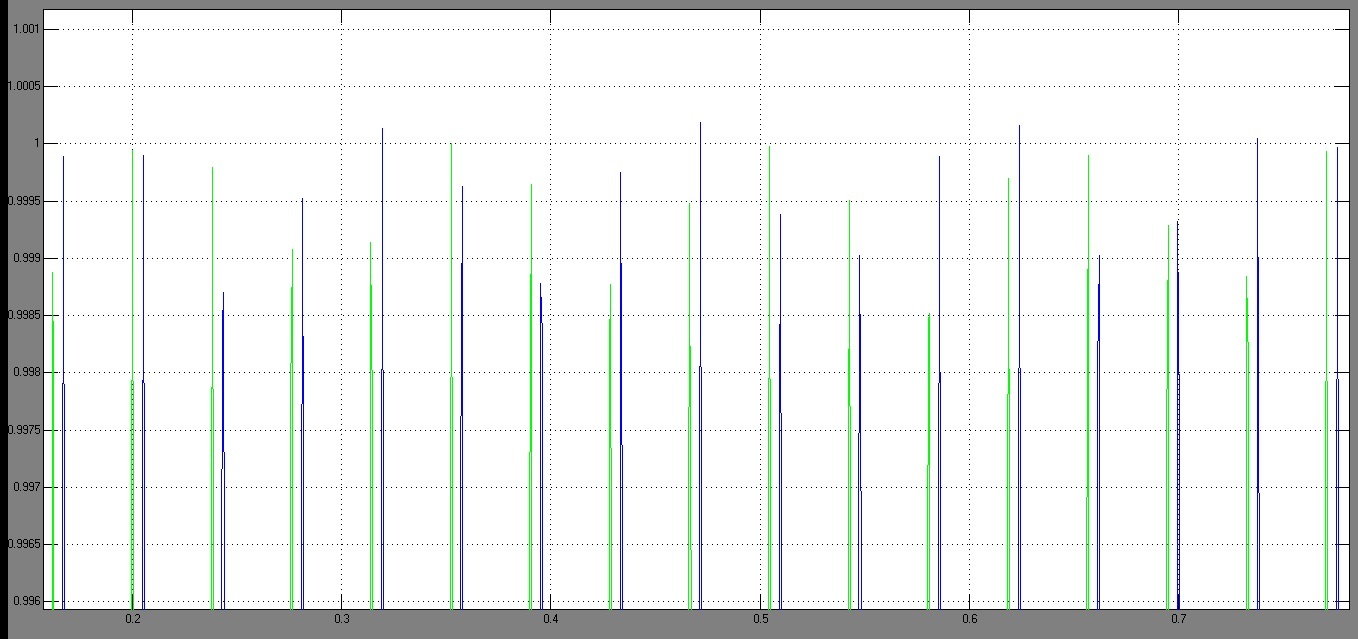

Рис.15.

Реакция системы на гармоническое

воздействие в увеличении.

Из

графика видно, что динамическая ошибка

δд

= 1,0003 – 0,9985 = 0,0018 рад.

В

результате анализа можно сделать вывод,

что полученная система удовлетворяет

требованиям к следящей системе, так как

δд

<

0,0019 рад,

δск

<

0,0019 рад,

Тпп

< 0,067 и σ

< 20%.

2.5. Определение динамической моментной ошибки привода

Динамическая

моментная ошибка двигателя определяется

по формуле:

,

где

— скорость изменения момента;

— коэффициент

моментной ошибки.

Наибольшая

скорость изменения момента наблюдается

при вертикальном положении вытянутого

манипулятора:

Тогда

с учётом редуктора:

Динамическая

моментная ошибка равна:

Составляющая

погрешности привода, вызванная

динамической моментной ошибкой равна

.

2.6. Проверка соответствия требуемой точности

Уточним

значение составляющей динамической

ошибки:

После

оценки значений всех составляющих

погрешности привода, проверим не

превышает ли полученное значение

допустимого:

Полученные

погрешности не превышают допустимых,

следовательно, точностные требования

к исполнительной системе выполнены.

2.7. Дополнительные требования

1) Для фиксации

звеньев в случае аварийного отключения

электроэнергии следует установить

электромагнитные тормозные устройства

на каждом приводе.

2) Для обеспечения

работы датчиков положения при аварийном

отключении питания следует подключить

датчики и контроллер с квадратурным

счётчиком к источнику бесперебойного

питания.

3) Для работы

двигателей постоянного тока от заводской

трехфазная электрической сети с

напряжением 380 В и частотой 50 Гц, необходимо

оснастить мехатронную систему выпрямителем

тока.

3. Выводы

В

процессе проектирования электромеханического

следящего привода исполнительной

системы робота были определены двигатели,

редукторы, силовые преобразователи в

соответствии с требованиями по обеспечению

энергетической возможности движения

объекта по заданному закону движения

с требуемыми зависимостями развиваемых

скоростей и усилий. Также был произведен

выбор информационных устройств –

датчиков обратных связей, которые могут

обеспечивать заданную точность привода.

Следящий привод работает без тепловой

перегрузки. В соответствии с особыми

требованиями были рассмотрены вопросы

аварийной остановки системы.

Был

произведен расчет регуляторов положения,

скорости и тока, произведена их настройка

и определены коэффициенты датчиков

обратных связей для обеспечения

требований к исполнительной системе

по точности, устойчивости и качеству

переходных процессов. Все выбранные в

ходе выполнения курсовой работы элементы

системы обеспечивают работоспособность

при заданных условиях.

Соседние файлы в предмете Робототехника

- #

- #

ДИНАМИЧЕСКАЯ ОШИБКА ГИДРОПРИВОДА [c.225]

Таким образом, динамическая ошибка гидропривода объемного типа с разомкнутой схемой управления при отсутствии нелинейного демпфирования определяется только параметрами системы С и 7 и не зависит от значения коэффициента усиления. Но тогда динамическая ошибка такого гидропривода меняется с изменением инерционной нагрузки. [c.226]

Хотя помехи поступают на разные входы, для линеаризованной модели рассматриваемой системы они при помощи элементарных приемов всегда могут быть приведены ко входу управляющего воздействия в форме некоторых эквивалентных помех, поступающих вместе с управляющим воздействием на один вход. Будем считать, что спектральная плотность S (Q) характеризует именно эти эквивалентные помехи, приводящие к дополнительным изменениям скорости гидромотора, а значит и дополнительным ошибкам отработки управляющего сигнала и дополнительным динамическим нагрузкам. Очевидно, что в гидроприводе рассматриваемые помехи являются стационарными случайными функциями. Поэтому среднее значение квадрата ошибки гидропривода, вызванной помехами, определяется выражением [И] [c.122]

В книге дается метод расчета динамической ошибки гидропривода, работающего в режиме слежения. Последние главы книги посвящены материалам, технологии изготовления основных деталей гидропривода, а также оборудованию, оснастке и организациц роизв(1 Я ва гидромашин аксиально-поршне ма ииГ» Jt щ I [c.2]

Показывается, что использование управляемого гидромотора вместо управляемого насоса в силовом гидроприводе с разомкнутой схемой управления, кроме существенного уменьшения веса и габаритов, приводит к значительному увеличению постоянной времени и коэффициента демпфирования на больших скоростях движения, делает параметры системы существенно зависимыми от значения параметра регулирования. Устанавливается, что по Отношению к стационарным случайным, воздействиям рассматриваемый гидропривод неустойчив в случае использования гидромотора, кинематика которого меняется с изменением значения параметра регулирования. Дается связь между основными конструктивными параметрами гидромашян и параметрами дифференциального уравнения. Зависимость коэффициентов динамической ошибки от нагрузки и значения параметра регулирования является причиной низкого качества управляемости системы. Динамические свойства на малых скоростях движения не отличаются от свойств традиционной системы. Рис. 2, библ. 16. [c.221]

-

Динамическая ошибка сау. Нахождение коэффициентов ошибок.

Помимо статистических

ошибок точность работы систем

радиоавтоматики характеризуется

динамическими и переходными ошибками.

Динамическая

ошибка – ошибка в установившемся режиме

работы системы при действии на неё

нестационарного сигнала.

Переходная ошибка

– ошибка при работе системы в переходном

процессе, который возникает при отработке

начального рассогласования.

Динамическая

точность работы систем радиоавтоматики

определяется при медленно изменяющихся

входных сигналах (воздействия, число

производных от которых ограничено).

Cигнал

относится

к медленно изменяющемуся воздействию,

так как число производных от этого

сигнала неравных нулю, равно

,

а

-я

производная равна нулю. Гармонический

сигнал не является медленно изменяющимся,

так как число производных от него равно

.

Переходные процессы

в системах радиоавтоматики затухают

значительно быстрее по сравнению с

изменением медленно изменяющегося

сигнала, поэтому и достигается

установившейся динамический режим

работы системы.

По определению

передаточной функции рассогласования

преобразование Лапласа для ошибки

системы:

(6.1)

или

в области действительного переменного

(6.2)

Число слагаемых

в последнем выражении ограничено, так

как сигнал

является медленно изменяющимся

воздействием. Для нахождения неизвестных

коэффициентов

,

которые называются коэффициентами

ошибки, известны три способа.

1)

2) Вторым способом

коэффициенты ошибок находятся путём

деления числителя передаточной функции

ошибки на её знаменатель.

3) Для реализации

третьего способа представим передаточную

функцию ошибки в виде:

.

Перемножив полином

знаменателя на (6.1), получим:

(6.3)

Приравняв

коэффициенты при одинаковых степенях

слева и справа в выражении (6.3), определим

формулы для последовательного вычисления

коэффициентов ошибок:

2 Влияние на ошибку системы коэффициента усиления системы и введение форсирующего звена

В

инженерных расчётах коэффициенты ошибок

удобнее рассчитывать через коэффициенты

передаточной функции разомкнутой

системы:

,

(6.4)

где

—

порядок астатизма системы.

Первое

слагаемое в выражении (6.2) называют

ошибкой по положению, а коэффициент

-коэффициентом

ошибки по положению, второе слагаемое

– ошибкой по скорости, а коэффициент

—

коэффициентом ошибки по скорости.

Аналогично, третье слагаемое в (6.2)

называют ошибкой по ускорению, а

коэффициент

— коэффициентом ошибки по ускорению.

В

астатических системах

первых коэффициентов ошибок равны нулю,

где

—

порядок астатизма системы радиоавтоматики.

При

анализе качества работы систем

радиоавтоматики помимо вычисления

ошибок при медленно изменяющихся

сигналах приходится оценивать точность

и при гармонических воздействиях. В

этом случае нельзя применять метод

коэффициентов ошибок, так как число

производных от гармонического сигнала

не ограничено. При этом для расчёта

ошибок необходимо использовать частотные

характеристики. По амплитудно-частотной

характеристике ошибки вычисляется

амплитуда колебаний ошибки, по

фазочастотной характеристике – сдвиг

колебаний ошибки относительно входного

сигнала.

Пример

6.1. Найти динамическую ошибку при входном

сигнале

следящей системы, передаточная функция

которой в разомкнутом состоянии

.

Преобразуем

.

Коэффициент

астатизма

.Тогда

,

,

.

Подставим

данные в выражение (2), получим:

Вывод.

При увеличении коэффициента усиления

системы и введении форсирующего звена

ошибка уменьшается, увеличение же

постоянных времени инерционных звеньев

ухудшает динамическую ошибку системы.

3

Средняя

квадратическая ошибка системы.

В

большинстве случаев закон распределения

ошибки системы можно считать гауссовским,

поэтому для расчёта составляющих

суммарной средней квадратической ошибки

достаточно учесть математическое

ожидание и корреляционную функцию

ошибки или её спектральную плотность.

На

вход системы подаётся воздействие вида:

,

где

—

случайный сигнал;

— случайная помеха.

—

cуммарная

ошибка системы, где

— выходной сигнал системы.

Рис.

7.1. К определению суммарной ошибки

На

приведённом рисунке круг означает

сумматор, а сектор круга со знаком минус

означает операцию вычитания.

Преобразование

Лапласа для суммарной ошибки:

(7.1)

Вывод.

Суммарная ошибка состоит из двух

составляющих, одна из которых, определяющая

точность воспроизведения сигнала,

зависит от передаточной функции ошибки,

вторая, обусловленная действием помехи,

— от передаточной функции замкнутой

системы.

Предположим,

что сигнал и помеха являются стационарными

случайными функциями. Тогда математическое

ожидание помехи

,

а случайный сигнал представим в виде:

,

где

—

математическое ожидание сигнала;

— случайная составляющая сигнала.

Математическое

ожидание суммарной ошибки рассчитывают

по теореме о конечном значении функции:

.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Определение динамических ошибок (по

скорости, по ускорению) для статической и астатических систем.

Точность АС

характеризуется величиной ошибки в установившемся режиме и зависит от характера

воздействия, а также структуры и параметров системы.

Реальные воздействия

в радиотехнических следящих системах описывается сложными (случайными)

функциями времени. Однако при анализе точности управления часто используют

простые детерминированные воздействия: постоянное ступенчатое, линейное,

квадратичное и другие. Это позволяет упростить анализ и в то же время сохранить

в модели задающего воздействия наиболее существенные признаки (начальное

значение, скорость изменения, ускорение). Большинство систем радиоавтоматики

описываются передаточными функциями вида

где Ki — общее усиление

разомкнутой системы, i – число интегрирующих

звеньев, определяющее порядок астатизма системы;

– полиномы, порядок которых определяется числом типовых

звеньев (n и m соответственно инерционных и форсирующих), а

коэффициенты полиномов – постоянными времени типовых звеньев.

11.1. Статические ошибки

Ошибка системы при постоянном

(ступенчатом) воздействии x(t)=x0=const при t³0

называется статическойeст.

Для установившейся

ошибки, учитывая, что изображение X(p)=x0/p,

запишем:

Для статической

системы (не содержащей интегрирующих звеньев) статическая ошибка равна

Таким образом, в

статических системах установившееся значение управляемой переменной не равно

заданному: меньше на величину ошибки, значение которой обратно пропорционально

усилению К0 по постоянному току (обычно К0>>1).

Для астатических

систем (i ³ 1) ошибка при постоянном воздействии

,

так как числитель в (11.2) равен нулю, а знаменатель равен

Кi.

Отсутствие

статической ошибки обусловило название таких систем – астатические.

11.2. Динамические ошибки

Ошибка,

характеризующая точность замкнутой системы при меняющемся воздействии,

называется динамической eд(t).

Любое детерминированное

воздействие (при условии существования его производных d(k)/dt(k),

k=1, 2, …) можно представить в виде ряда

где x0 — начальное значение, — скорость изменения,

— ускорение и т. д.

Для вычисления

динамических ошибок при типовых воздействиях (линейном и квадратическом)

представим выражение для ошибки в операторной форме:

(11.5)

Используя разложение

передаточной функции Ke(p) в ряд Маклорена по степеням

переменной р, перепишем (11.5) в виде

где C0, C1, C2,

… — коэффициенты ошибок, определяемые

как

Установившееся

значение ошибки при произвольном воздействии x(t)

на основании (11.6) определяется временным рядом

Чем меньше

коэффициенты ошибок, тем выше точность системы при произвольном

детерминированном воздействии. При вычислении коэффициентов Ck

обычно ограничиваются только первыми тремя (для систем с астатизмом не выше

второго порядка).

Коэффициент C0

в соответствии с (11.7) равен

Для статических

систем (i=0) C0=1/(1+K0), а для

астатических систем C0=0.

Определим динамические

ошибки типовых систем при линейном воздействии (изменение с постоянной

скоростью) x(t)=nxt.

В соответствии с

формулой (11.8) динамическая ошибка (ошибка по скорости) определяется как

.

Для статической

системы она равна

так как вклад составляющей C1nx

значительно меньше, чем C0 x(t), которая растет

линейно со временем. Таким образом, скоростная ошибка в статических системах

накапливается со временем со скоростью nx/(1+K0), что делает неприемлемым использование

таких систем при меняющемся воздействии. Для астатических систем C0=0 и скоростная ошибка

.

Нахождение

коэффициента ошибки C1 с использованием формулы (11.7)

затруднительно. Более простой способ его вычисления основан на сравнении

точного выражения для передаточной функции Ke(p) и

аппроксимирующего ее ряда:

Уравнение (11.9)

можно представить в виде

Полагая i= 1 (астатическая система первого порядка) и приравнивая

коэффициенты при переменной p в левой и правой частях уравнения, находим

или C1=1/K1, так как C0=0.

Таким образом,

скоростная ошибка системы первого порядка астатизма eд=nx/K1

определяется усилением разомкнутой системы K1 и не зависит от

времени. Параметр K1, имеющий размерность c –1,

называется добротностью системы по скорости (чем выше добротность, тем

точнее система).

Для астатической

системы второго порядка скоростная ошибка равна нулю, так как оба коэффициента C0=C1=0.

Равенство C1=0 вытекает из уравнения (11.10), так как в

правой части уравнения не содержится слагаемого, в которое входит переменная p

(есть только с p2 и выше).

Оценим динамические

ошибки типовых систем при квадратичном воздействии (изменение с постоянным

ускорением).

В соответствии с (11.8)

для динамической ошибки (ошибки по ускорению) запишем

Для статической

системы ошибка по ускорению равна

так как составляющие ошибки с коэффициентами C1 и C2

вносят пренебрежимо малый вклад в результирующую ошибку. Накопление ошибки по

квадратичному закону исключает применение статических систем при наличии

ускорения.

Для системы первого

порядка астатизма ошибка по ускорению равна

(вкладом составляющей можно

пренебречь). Накопление ошибки со временем (со скоростью ) не позволяет применять такие

системы при наличии ускорения. Для астатической системы второго порядка ошибка

по ускорению равна

Определение

коэффициента ошибки C2 с использованием уравнения (11.7)

сводится к приравниванию коэффициентов при p2 в обеих частях

уравнения:

Откуда

C2/2=1/K2, так как C0=C1=0.

Динамическая ошибка

Cтраница 2

Динамическая ошибка, равная максимальному отклонению регулируемого параметра во время переходного процесса от значения для установившегося режима.

[16]

Динамическая ошибка равна рассогласованию при неустановившемся движении обеих осей и может быть представлена как сумма ошибок в переходном и установившемся режимах.

[17]

Динамическая ошибка интегрирующих скоростных счетчиков, датчик которых реагирует на мгновенный расход, будет значительно больше, чем объемных счетчиков, отмеряющих определенные объемные порции потока.

[19]

Динамическая ошибка определяется как разность фактического и теоретического ( или расчетного) положения управляемого органа при неустановившемся изменении управляющего сигнала. Эта ошибка системы автоматического управления зависит от качественного и количественного характера изменения управляющего сигнала. Изменения управляющего сигнала в условиях эксплуатации средства автоматики весьма разнообразны по своему характеру и представляют в некоторых случаях такую сложную непрерывно изменяющуюся во времени функцию, точный закон которой трудно математически описать.

[20]

Динамические ошибки возникают, если роторы обоих сельсинов ( и датчика, и приемника) быстро вращаются, и вызываются тем, что при вращении ротора сельсин-приемника его витки пересекают магнитное поле.

[21]

Динамическая ошибка при увеличении давления возрастает при любом сочетании параметров объекта регулирования как на шлифованных, так и па шабреных направляющих.

[22]

Динамические ошибки являются особой проблемой при управлении химическими процессами, так как последние содержат большое число и значительные по величине запаздывания.

[23]

Динамические ошибки, симптомы которых проявляются на этапе выполнения рабочей программы, можно разбить на три класса.

[24]

Динамическая ошибка амакс представляющая собой наибольшее отклонение регулируемой величины от нового установившегося значения во время переходного процесса.

[26]

Динамические ошибки гидроусилителей в несколько раз превышают ошибки шагового привода.

[27]

Динамическая ошибка моделей И и 12 связана с конечным т, обусловленным использованием емкости С в обратной связи усилителя. При отла-живании схем типовых нелинейностей высокой точности кремниевые стабилитроны, используемые в схеме, необходимо отбирать. Измеряются потенциал стабилизации, динамическое сопротивление, уровень шума, собственная емкость р — тг-перехода, сопротивление на постоянном токе.

[28]

Динамические ошибки следящей системы, возникающие при слежении по кривой с большой скоростью, значительно уменьшаются и сводятся к минимуму благодаря применению специального метода компенсации, описанного ниже. Суммирующий усилитель 5 производит сложение напряжений Ui Д U путем сложения токов, протекающих через высокоомные сопротивления Ri и J. Напряжение и ых на выходе усилителя правильно воспроизводит заданную функцию даже при очень большой скорости слежения.

[29]

Динамическая ошибка переходного процесса зависит только от к0б и всегда остается постоянной независимо от настройки регулятора. Если при наладке системы регулятор настроен на переходный процесс, соответствующий границе апериодичности, и необходимо перенастроить систему на колебательный переходный процесс, достаточно увеличить ер в восемь раз.

[30]

Страницы:

1

2

3

4

Точность систем управления является

важнейшим показателем их качества. Чем выше точность, тем выше качество

системы. Однако предъявление повышенных требований к точности вызывает

неоправданное удорожание системы, усложняет ее конструкцию. Недостаточная

точность может привести к несоответствию характеристик системы условиям

функционирования и необходимости ее повторной разработки. Поэтому на этапе

проектирования системы должно быть проведено тщательное обоснование требуемых

показателей точности.

В этом разделе рассматриваются методы

определения ошибок, возникающих при работе систем управления с детерминированными

входными воздействиями. Вначале анализируются ошибки систем в переходном

режиме. Затем особое внимание уделено простым способам расчета ошибок систем в

установившемся режиме. Будет показано, что все системы управления можно разделить

по величине установившихся ошибок на системы без памяти, так называемые статические

системы, и системы, обладающие памятью, – астатические

системы управления.

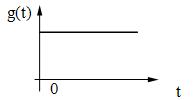

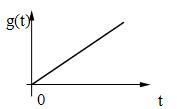

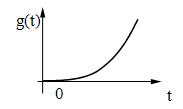

Типовые

входные воздействия

Для оценки качества работы систем

управления рассматривают их поведение при некоторых типовых воздействиях.

Обычно такими воздействиями служат следующие три основные вида функций:

а) ступенчатое воздействие: g(t) =

;

б) линейное воздействие: g(t) = t , t > 0

; ;

в) квадратичное воздействие:

/2 , t > 0 ;

g(p) = .

В

некоторых случаях рассматривают обобщенное полиномиальное воздействие:

, t > 0.

Ступенчатое воздействие является одним

из простейших, но именно с его помощью определяется ряд важных свойств систем

управления, связанных с видом переходного процесса. Линейное и квадратичное

воздействия часто бывают связаны с задачами слежения за координатами

движущегося объекта. Тогда линейное воздействие соответствует движению объекта

с постоянной скоростью; квадратичное — движению объекта с постоянным ускорением.

Переходные процессы при типовых

воздействиях можно построить следующим образом. Пусть задана передаточная

функция замкнутой системы управления W(p). Тогда

x(p)

= W(p) g(p),

где g(p) – изображение соответствующего воздействия.

Например, если , то

и для g(t) = g0

получим .

С помощью вычетов или по таблицам

находим обратное преобразование Лапласа и получаем вид переходного процесса x(t)

для заданного входного воздействия:

,

где Res

x(p)

– вычет функции x(p)

в точке a.

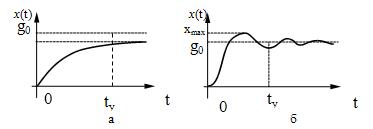

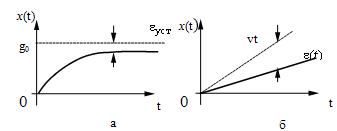

Обычно реакция системы на ступенчатое

воздействие имеет вид, показанный на рис. 21,а или рис. 21,б.

Рис.

21.

Переходный процесс,

как правило, характеризуют двумя параметрами – длительностью переходного

процесса (временем установления) и величиной перерегулирования.

Под временем установления tу

понимают временной интервал, по истечении которого отклонение |x(t) — xуст

| выходного процесса от установившегося значения xуст не

превышает определенную величину, например, 0,1gо. Время

установления является важным параметром САУ, позволяющим оценить ее быстродействие.

Величину tу можно оценить приближенно по амплитудно-частотной

характеристике системы. При заданной частоте среза . Для оценки качества системы

используется также величина перерегулирования, определяемая соотношением .

В зависимости от

характера собственных колебаний системы переходный процесс в ней может быть

колебательным, как это показано на рис. 21, б, или плавным гладким, называемым

апериодическим (рис. 21,а). Если корни характеристического уравнения системы

действительны, то переходный процесс в ней апериодический. В случае

комплексных корней характеристического уравнения собственные колебания

устойчивой системы управления являются затухающими гармоническими и переходный

процесс в системе имеет колебательный характер.

При малом запасе устойчивости САУ ее

собственные колебания затухают медленно, и перерегулирование в переходном режиме

получается значительным. Как следствие, величина перерегулирования может

служить мерой запаса устойчивости системы. Для многих систем запас

устойчивости считается достаточным, если величина перерегулирования .

Установившийся

режим

При проектировании систем управления

часто требуется оценить ошибку слежения в установившемся режиме . В зависимости от

вида воздействия и свойств системы эта ошибка может быть нулевой, постоянной

или бесконечно большой величиной.

Очень важно, что величина

установившейся ошибки может быть легко найдена с помощью теоремы о предельном

значении оригинала: .

При использовании этой теоремы нужно

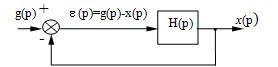

выразить величину ошибки e (p) через g(p). Для этого рассмотрим

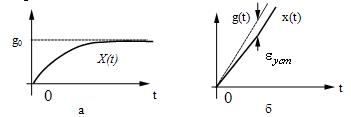

структурную схему замкнутой системы управления (рис. 22).

Рис.

22

Очевидно, e (p) = g(p) — x(p)

= g(p) — H(p)e(p). Отсюда или e (p) = He(p)g(p)

, где He(p) = называется передаточной функцией

системы управления от входного воздействия g(p) к ошибке слежения e(p).

Таким образом, величину установившейся ошибки можно найти с помощью следующего

соотношения:

,

где He(p) = 1/(1+H(p));

g(p) — изображение типового входного воздействия.

Пример 1. Рассмотрим

систему управления, в составе которой нет интеграторов, например,

.

Найдем величину установившейся

ошибки при ступенчатом входном воздействии g(t) = g0, t ³ 0.

В этом случае

Предположим теперь, что входное

воздействие изменяется линейно t или

.

Тогда . Соответствующие входные воздействия и

переходные процессы можно представить графиками на рис. 23,а и б.

Рис.

23

Пример 2. Рассмотрим

теперь систему, содержащую один интегратор. Типичным примером может быть

система сервопривода (рис. 6) с .

Для ступенчатого воздействия g(t) = g0

или g(p) = получим

При линейном входном воздействии

Такие процессы можно проиллюстрировать

соответствующими кривыми на рис.24, а и б.

Рис.

24

Пример 3.

Рассмотрим систему с двумя интеграторами. Пусть, например, . При ступенчатом

воздействии

При линейном

Наконец, если входное воздействие

квадратичное g(t) = at2/2 (g(p) = a/p3),

то

Таким образом, в системе с двумя

интеграторами может осуществляться слежение за квадратичным входным

воздействием при конечной величине установившейся ошибки. Например, можно

следить за координатами объекта, движущегося с постоянным ускорением.

Статические

и астатические системы управления

Анализ рассмотренных примеров

показывает, что системы управления, содержащие интегрирующие звенья, выгодно

отличаются от систем без интеграторов. По этому признаку все системы делятся на

статические системы, не содержащие интегрирующих звеньев, и астатические

системы, которые содержат интеграторы. Системы с одним интегратором называются

системами с астатизмом первого порядка. Системы с двумя интеграторами –

системами с астатизмом второго порядка и т.д.

Для статических систем даже при

неизменяющемся воздействии g(t) = g0 установившаяся ошибка имеет

конечную величину g(t) = g0 . В системах с астатизмом первого

порядка при ступенчатом воздействии установившаяся ошибка равна нулю, но при линейно

изменяющемся воздействии . Наконец, в системах с астатизмом

второго порядка ненулевая установившаяся ошибка появляется только при

квадратичных входных воздействиях g(t) = at2 /2 и

составляет величину eуст =

a/k.

Какие же физические причины лежат в

основе таких свойств астатических систем управления?

Рассмотрим систему управления с

астатизмом второго порядка (рис. 25)

Рис.

25

Пусть входной сигнал системы управления

изменяется линейно:

t. Как было

установлено, в такой системе установившаяся ошибка равна нулю, т.е. e

(t) =0. Каким же образом система работает при нулевом сигнале ошибки? Если x(t)

= t , то на

входе второго интегратора должен быть сигнал . Действительно, при нулевом

рассогласовании e (t) =0 в системе с интеграторами

возможно существование ненулевого выходного сигнала первого интегратора . Первый интегратор

после окончания переходного процесса «запоминает» скорость изменения входного

воздействия и в дальнейшем работа системы управления осуществляется по

«памяти». Таким образом, физическим объяснением такого значительного различия

статических и астатических систем является наличие памяти у астатических систем

управления.

*

* *

Итак, существуют простые возможности

определения важнейшего показателя систем управления – величины их динамических

ошибок. Детальный анализ переходных процессов в системах управления обычно

выполняют с помощью моделирования на ПЭВМ. Вместе с тем величины

установившихся ошибок легко находятся аналитически. При этом астатические

системы управления, т.е. системы с интеграторами, имеют существенно лучшие

показатели качества по сравнению со статическими системами.

Электромеханический следящий привод робота

ФГБОУ

ВПО Московский государственный технологический университет «СТАНКИН»

Кафедра

«Робототехника и мехатроника»

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

КУРСОВАЯ

РАБОТА

на

тему:

«Электромеханический

следящий привод робота»

Разработал:

студент группы М-8-7

Касаточкин В.А.

Руководитель проекта:

Профессор

Москва

2013

1. Техническое

задание на разработку и исследование электромеханического следящего привода

робота

Разработать электромеханический следящий привод

«плечевой» степени подвижности двухзвенного плоского манипулятора робота,

кинематическая схема которого изображена на рис. 1.

Рис 1. Расчётная кинематическая схема

манипуляционного механизма.

1.1

Основные технические требования

таблица 1

Параметры манипуляционного механизма:

|

Параметр |

условное |

значение |

|

Длина |

|

1.5 |

|

Расстояние |

|

1.2 |

|

Диапазон |

|

-45… |

|

Диапазон |

|

-60 |

|

Масса |

|

35 |

|

Масса |

|

28 |

|

Масса |

|

8 |

|

Масса |

|

0.3 |

таблица 2

Основные требования к исполнительной системе

робота:

|

Параметр |

условное |

значение |

|

Допустимая |

|

0.5 |

|

Допустимая |

|

0.5 |

|

Максимальная |

|

0.15 |

|

Максимальное |

|

0.05 |

|

Максимальная |

|

1.5 |

|

Время |

|

|

|

Перерегулирование |

σ |

20 |

|

Относительная |

|

0,15 |

1. Следящий привод должен быть построен на

базе коллекторного двигателя постоянного тока. Исполнительная часть привода

состоит из двигателя, механической передачи и силового преобразователя,

работающего в режиме широтно-импульсной модуляции.

Следящий привод должен быть построен на базе

коллекторного двигателя постоянного тока. Исполнительная часть привода состоит

из двигателя, механической передачи и силового преобразователя, работающего в

режиме широтно-импульсной модуляции.

.Робот управляется системой позиционного

управления.

.Следящий привод должен функционировать без

тепловой перегрузки при эквивалентном рабочем цикле, включающем два характерных

этапа движения. На первом этапе эквивалентного рабочего цикла происходит

«переброска», т.е. быстрое перемещение рабочего органа из исходного

положения в заданное конечное положение. При этом график зависимости

развиваемой двигателем скорости от времени принимается в виде трапеции или

треугольника. На втором этапе движения, когда выполняется требуемая основная

технологическая операция, следящий привод функционирует в основном рабочем

(следящем) режиме. На втором этапе за основу должен быть принят эквивалентный

гармонический закон движения вала двигателя. Предельное значение отношения

длительности первого этапа движения к длительности эквивалентного рабочего

цикла задано в виде относительной длительности режима «переброски»,

указанной в табл.1.

.При проектировании учесть погрешности,

обусловленные дискретностью датчиков, кинематическими погрешностями

механических передач, действием внешних сил и динамическими свойствами следящей

системы.

. Особые требования:

. Предусмотреть фиксацию звеньев

манипулятора при аварийном отключении питания.

. Обеспечить работу датчиков положения при

аварийном отключении питания в течение не менее 30 мин.

. Перерегулирование в режиме «переброски»

не допускается.

. Источник питания приводов робота —

заводская трехфазная электрическая сеть с напряжением 380 В и частотой 50 Гц.

*- численное значение изменено с 0.25 до 1.25мм

так как исходная статическая погрешность рабочего органа, требует для своей

реализации механической передачи в следящем приводе с угловым люфтом не более

рад, что соответствует 0,25 угловым минутам. Редукторы с таким боковым зазором

серийно не выпускают и изготавливают только индивидуально по согласованию с

заказчиком, поэтому их стоимость крайне высока. В связи с этим, чтобы

многократно не увеличивать стоимость всего спроектированного манипулятора

предлагается понизить требования к статической погрешности до указанной в

таблице величины, чтобы можно было использовать при проектировании серийные

редукторы с угловым зазором в 1 минуту.

2.

Энергетический расчет

.1

Выбор двигателя и редуктора привода второго звена

.1.1

Кинематический анализ манипуляционного механизма

Находим максимальные значения угловой скорости и

углового ускорения для второго звена

манипулятора. Для нахождения максимальной угловой скорости и ускорения

рассмотрим движение в режиме «переброски».

где —

максимальная скорость рабочего звена при «переброске», —

длина второго звена.

где —

время разгона до максимальной скорости.

где —

максимальная скорость рабочего движения.

где —

максимальное ускорение рабочего движения.

2.1.2

Силовой анализ манипуляционного механизма

Определяем момент сил, который должен развивать

привод второго звена.

Рис 2. Схема сил, приложенных к «локтевому»

звену.

Максимальный суммарный момент сил :

где —

максимальный статический момент сил относительно оси вращения второго звена, —

максимальный динамический момент, действующий на второе звено,

— КПД механической

передачи, принимаем .

где g

— ускорение свободного падения, максимальное значения при

условии

,

—

масса второго звена, — масса рабочего

органа, —

масса объекта манипулирования

Максимальное значение динамического момента:

где —

эквивалентный момент инерции второго звена:

2.1.3

Оценка мощности двигателя второго звена

Максимальная мощность механического движения

второго звена:

Требуемую мощность двигателя второго звена

определяем из условия:

2.1.4

Выбор электродвигателя привода второго звена

Выбираем электродвигатель по требуемой мощности:

Engelmotor

GNM 4150A

со следующими параметрами:

номинальная мощность ,

номинальная частота вращения , номинальное

напряжение якоря , номинальный

момент ,

номинальный ток якоря , активное

сопротивление якоря , момент инерции

ротора ,

масса двигателя = 2.45 кг.

2.1.5

Определение требуемого передаточного отношения и марки редуктора

Передаточное отношение редуктора привода второго

звена:

Выбираем редуктор HDUR

— 20 — 80, имеющий массу . Передаточное

число для данного редуктора .

2.1.6

Проверка выполнения необходимых условий правильности выбора двигателя и

редуктора

Проверяем выбранный двигатель по моменту и

частоте вращения:

.

Проверка показала, что подсистема «двигатель —

редуктор» создает момент, не ниже требуемого.

Проверка показала, что подсистема

«двигатель-редуктор» обеспечивает частоту вращения второго звена, не ниже

требуемой.

Т.к. номинальный момент превышает требуемый

момент, в тепловом расчете нет необходимости (двигатель не перегревается).

Выбранные двигатель и редуктор пригодны для использования в приводе второго

звена манипулятора.

.2.1

Кинематический анализ манипуляционного механизма

Рис 3. Схема манипулятора.

Скорость вращения первого звена определяется

по формуле:

где —

скорость движения рабочего органа, R

— расстояние от оси вращения первого звена до рабочего органа:

,

где —

определяется как отклонение «локтевого» звена от продольной оси

«плечевого» звена.

Угловое ускорение движения первого звена определяется

по формуле:

2.2.2

Силовой анализ манипуляционного механизма

Определяем момент сил, который должен развивать

привод первого звена.

Суммарный момент сил ,

который должен развивать привод первого звена:

где —

статический момент сил относительно оси поворота первого звена (зависит от )

, —

динамический момент, действующий на первое звено, —

КПД механической передачи, принимаем .

из п. 1.1.4 ,

из п. 1.1.5 .

где —

эквивалентный момент инерции манипулятора, перемещаемого первым приводом:

где —

расстояние от оси вращения первого звена до центра масс второго звена:

.

Максимальное значение суммарного момента можно

получить путем варьирования значениями переменных .

Рассмотрим положение рабочего органа, находящегося на горизонтальной линии,

проходящей через ось вращения первого звена. Тогда:

Достаточно изменять параметр ,

а параметр вычислять по

приведенной выше формуле.

2.2.3

Оценка мощности механического движения первого звена

Для определения мощности механического движения

первого звена используем формулу .

Из результатов вычисления (табл. 3) находим значения, наиболее близкие к

максимальным:

|

|

0 |

30 |

60 |

90 |

|

|

90 |

76.68 |

62.94 |

50,25 |

|

|

0.55 |

0.53 |

0.48 |

0.39 |

|

|

1.364 |

1.412 |

1.572 |

1.918 |

|

|

9.09 |

9.42 |

10.48 |

12.79 |

|

|

37.61 |

36.79 |

34.31 |

30.64 |

|

|

0.425 |

0.413 |

0.379 |

0.326 |

|

|

1.403 |

1.345 |

1.185 |

0.953 |

|

|

12.67 |

12.42 |

12.19 |

|

|

|

59.25 |

58.19 |

54.98 |

50.39 |

|

|

80.82 |

82.16 |

86.43 |

96.65 |

Из результатов видно, что максимальное значение

мощности механического движения первого звена .

2.2.4

Выбор электродвигателя привода первого звена

Требуемую мощность двигателя второго звена

определяем из условия:

Выбираем электродвигатель по требуемой мощности:

Engelmotor

GNM 5480E

со следующими параметрами:

номинальная мощность ,

номинальная частота вращения , номинальное

напряжение якоря , номинальный

момент ,

номинальный ток якоря , активное

сопротивление якоря , момент инерции

ротора ,

масса двигателя = 4.1 кг.

2.2.5

Определение требуемого передаточного отношения и марки редуктора

Передаточное отношение редуктора привода второго

звена:

Выбираем редуктор HDUR

— 20 — 100, имеющий массу . Передаточное

число для данного редуктора .

2.2.6

Проверка выполнения необходимых условий правильности выбора двигателя и

редуктора

Проверяем выбранный двигатель по моменту и

частоте вращения:

.

Номинальный момент двигателя меньше момента,

создаваемого системой «двигатель — редуктор». Выполнение требований можно

обеспечить при форсировании двигателя по току с коэффициентом ,

Двигатель за время работы в режиме «слежения»

должен успевать охлаждаться. Отсутствие перегрева уточняется в пункте 2.2.7.

Проверка показала, что подсистема

«двигатель-редуктор» обеспечивает частоту вращения первого звена, не ниже

требуемой.

2.2.7

Область располагаемых приводом моментов и скоростей (ОРМС) и приведённой

диаграммы нагрузки

Для построение необходимо рассчитать необходимые

параметры в режиме переброски:

суммарный момент инерции, приведённый к валу

двигателя:

— приведенный

момент инерции первого звена.

— ускорение

двигателя.

— динамический

момент двигателя.

— статический

момент двигателя.

Пусковой момент:

Коэффициенты ЭДС и момента двигателя:

Характерные точки на приведенной диаграмме

нагрузки и ОРМС (рис. 4):

,

,

,

,

,

,

,

.

Рис. 4 Приведенная диаграмма нагрузки и ОРМС

Приведенная диаграмма нагрузки целиком лежит

внутри ОРМС, требуемые движения энергетически обеспечены. Выбранные двигатель и

редуктор энергетически обеспечивают движение объекта управления по заданным

законам.

3.

Тепловой расчёт привода первого звена

Тепловой расчёт проводится методом

эквивалентного момента.

,

где —

квадрат номинального момента двигателя; —

квадрат эквивалентного момента нагрузки двигателя:

Общее время цикла (относительная длительность

переброски равна

) :

Квадрат эквивалентного момента нагрузки

двигателя привода первого звена:

Длительность этапа слежения:

Момент, создаваемый двигателем на этапе

слежения:

Эквивалентный момент нагрузки двигателя меньше

его номинального момента. Выбранный двигатель не перегреется, возможность

длительной работы привода первого звена обеспечена.

Выбранные в результате энергетического расчёта

двигатели и редукторы обеспечивают возможность движения манипулятора по

заданным законам в режимах переброски и слежения.

4. Синтез

регуляторов следящего привода

.1

Анализ точности и назначение требований к компонентам следящего привода

Приводы первого и второго звена манипулятора

имеют погрешности соответственно и

,

что приводит к отклонению (R)

рабочего органа от желаемого положения.

Выбирая значения параметры регуляторов, датчиков

и механической передачи, необходимо обеспечить выполнения условия:

,

— максимально

допустимое отклонение рабочего органа от желаемого положения.

Для предъявления требований к допустимым

погрешностям приводов, рассматриваем частный случай, при котором длины звеньев

одинаковы и совпадают максимальные погрешности приводов:

Требование к допустимой погрешности привода

запишется в виде:

Привод имеет максимальную погрешность ,

причем должно выполняться условие: .

Погрешность может

быть рассчитана по своим составляющим:

где —

максимальное значение момента, действующего на звено, —

коэффициент жесткости редуктора, —

люфт механической передачи (редуктора), —

дискретность датчика положения, — динамическая

ошибка привода , — динамическая

моментная ошибка.

При выборе значений регуляторов, датчиков,

механической передачи необходимо задать максимальное допустимое значение каждой

из составляющих результирующей погрешности:

.

Должны выполняться неравенства:

При невыполнении условия необходимо

перераспределить значения погрешностей. двигатель

электромеханический следящий привод

При расчете допустимы ошибок используем среднее

значение длин звеньев:

Определим допустимую статическую и динамическую

погрешности:

Выбранный редуктор имеет коэффициент жесткости С

= 200 000 Нм / рад. При максимальном моменте погрешность

привода равна

Считая, что система обеспечивает вычисление

моментов нагрузки и формирует компенсирующие воздействия, которые на 95%

компенсируют погрешность привода, обусловленную упругой податливостью

редуктора, принимаем

Погрешность, вызванная люфтом выбранного

редуктора составляет 1.5 (‘):

, принимаем

.

При применении ПИ-регулятора скорости ошибка,

вызванная постоянным внешним моментом в установившемся режиме равно 0.

Принимаем изменение внешнего момента настолько медленным, что динамическая

ошибка, вызванная изменением этого момента равна 0.

Допустимое значение:

Из соображений обеспечения точности привода

целесообразно принять:

Принимаем .

Тогда .

Следует учитывать:

4.2

Выбор датчика положения

Выбор датчика положения производится по формуле:

где —

разрешающая способность датчика (количество дискрет за один оборот вала

датчика), — передаточное

отношение редуктора (из п.2.2.5

Выбираем датчик ЛИР-МИ137 (инкрементный энкодер)

компании «СКБ ИС». Характеристики датчика: принцип действия — магнитный, до

4096 дискрет/об , напряжение питания +5В, выходной сигнал — прямоугольный

импульсный, максимальная скорость вращения вала 10000 об/мин, потребляемый ток

50 мА, .

Эквивалентный коэффициент передачи цепи обратной

связи по положению:

Составляющая погрешности привода

Для обработки сигналов энкодера выбираем

компьютерную плату компании «СКБ ИС» ЛИР-930-ISA-9pin-G1.

4.3

Синтез регуляторов следящего привода

.3.1

Конкретизация требований к следящей системе, выбор ее структуры и определение

эквивалентного гармонического движения рабочего органа

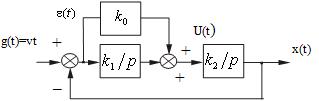

Структура следящего привода приведена на рис. 5:

Рис 5. Структура следящего привода

Необходимо обеспечить следующие требования к

динамическим свойствам привода:

. Динамическая ошибка привода в

рабочем режиме движения должна быть не больше допустимой .

. Скоростная ошибка при

движении рабочего органа с максимальной скоростью должна быть не более

допустимой .

. Время переходного процесса должно быть не

более допустимого

. Необходимо обеспечить отсутствие

перерегулирования при малом ступенчатом воздействии.

Реальное рабочее движение рабочего органа,

создаваемое приводами манипулятора должно происходить со скоростью, не

превышающей максимальную , и с ускорением,

не превышающим максимальное при минимальном

расстояние от оси вращения до рабочего органа .

Вместо реального движения в режиме слежения рассмотрим эквивалентное

гармоническое:

4.3.2

Оценка требуемых значений частот среза разомкнутого следящего привода и

разомкнутых подсистем регулирования тока и скорости

Параметры контрольной точки: )

(из п. 4.3.1)

Для обеспечения быстродействия и отсутствия

перерегулирования используем П-регулятор положения.

Частоту среза вычисляем по формуле:

Скоростная ошибка привода при движении рабочего

органа не должна превышать .

Должно выполняться условие:

Окончательно принимаем .

Для обеспечения минимальной технической

сложности, достаточными запасами устойчивости и возможность работы без

перерегулирования системы, частоту среза для подсистем регулирования тока и

скорости принимаем:

— частота среза

подсистемы регулирования скорости,

— частота среза

подсистемы регулирования тока.

Рис 6. Желаемая ЛАЧХ разомкнутой системы

4.3.3

Синтез подсистемы регулирования тока

Структура подсистемы регулирования тока

представлена на рис. 7:

Рис 7. Структура подсистемы регулирования тока

Данная подсистема регулирования тока состоит из

датчика тока, измеряющего ток в якорной цепи двигателя, регулятора тока,

силового преобразователя, якорной цепи двигателя.

С учетом возможности форсирования по току,

силовой преобразователь формирует среднее напряжения якоря при

входном управляющем напряжение . Отсюда,

коэффициент усиления силового преобразователя .

Требуемое значение коэффициента обратной связи

по току определяем по максимальному моменту и выходному сигналу цепи обратной

связи по току :

Постоянную времени ПИ-регулятора тока примем

равной электромагнитной постоянной двигателя: .

Определяем коэффициент усиления ПИ-регулятора

тока:

Электромеханическая постоянная времени

двигателя:

Чтобы система обладала необходимыми запасами

устойчивости и качеством переходного процесса частота среза должна

удовлетворять условию:

— постоянная

времени эквивалентного апериодического звена. При ,

Т.к.

,

где —

величина, обратная частоте ШИМ () в силовом

преобразователе, — величина,

обратная круговой частоте , характеризующую

границу полосы пропускания разделительного усилителя. При применении усилителя

с ,

имеем .

Максимальное допустимое значение

Минимально допустимое значение ШИМ равно 4716.98

Гц. Окончательно принимаем

Передаточная функция ПИ-регулятора тока:

, где

—

коэффициент интегральной составляющей регулятора тока.

Рис.8 ЛАЧХ подсистемы регулирования тока

4.3.4

Синтез подсистемы регулирования скорости

Структура подсистемы регулирования скорости

представлена на рис. 9:

Модель замкнутой подсистемы регулирования тока:

Рис 9. Структура подсистемы регулирования

скорости

Данная подсистема регулирования скорости состоит

датчика скорости, измеряющего угловую скорость вращения вала двигателя,

регулятора скорости, замкнутой подсистемы регулирования тока, механической

части двигателя.

Требуемое значение коэффициента обратной связи

по скорости определяем по максимальной угловой скорости вала двигателя и

напряжению сигнала обратной связи :

Определяем коэффициент усиления ПИ-регулятора

скорости:

Значение постоянной времени ПИ-регулятора

скорости:

Значение коэффициента усиления интегральной

составляющей регулятора скорости:

Рис 10. ЛАЧХ подсистемы регулирования скорости

4.3.5

Синтез регулятора положения привода

Структура контура регулирования положения

представлена на рис. 11:

Рис 11. Структура контура регулирования

положения

Данный контур регулирования положения состоит из

датчика положения вала двигателя, регулятора положения, замкнутой подсистемы

регулирования скорости, механической части исполнительного двигателя.

Модель замкнутой подсистемы регулирования

скорости:

Определяем коэффициент усиления регулятора положения:

.

Т.к. используем П-регулятор положения — .

Рис 12. ЛАЧХ подсистемы регулирования положения

4.4

Определение динамической моментной ошибки привода

При П-регуляторе положения статическая моментная

ошибка равна 0. Но, при изменении момента появляется рассогласование.

Динамическая моментная ошибка вычисляется:

где —

скорость изменения момента внешних сил,

— коэффициент

пропорциональности.

Наибольшая скорость изменения внешнего момента

первого звена наблюдается при вертикальном положении вытянутого манипулятора:

При оценке скорости изменения момента,

действующего на вал двигателя, необходимо учитывать передаточное отношение

редуктора:

Наибольшая динамическая моментная ошибка на валу

двигателя:

Составляющая погрешности привода, вызванная

динамической моментной ошибкой:

Полученные погрешности не превышают допустимых,

точностные требования к исполнительной системе выполнены.

4.5

Особые требования

Необходимо установить электромагнитные тормозные

устройства на каждом приводе для фиксации звеньев в случае аварийного

отключения электроэнергии,

датчики и контроллер с квадратурным счетчиком

должны быть подключены к источнику бесперебойного питания для обеспечения их

работы в случае аварийного отключения питания,

мехатронная система должна быть оснащена

выпрямителем тока для работы двигателей постоянного тока от заводской

трехфазной электрической сети с напряжением 380 В и частотой 50 Гц.

5. Анализ процесса

регулирования

Для проведения моделирования системы следящего

привода воспользуемся системой Matlab

и ее подсистемой Simulink.

Экспериментальная модель указана в приложении 1.

Задав параметры для экспериментальной модели из

пунктов 2 и 4, исследуем реакцию системы на единичное ступенчатое воздействие

(характеристика снята с датчика положения):

Рис 13. Реакция системы на единичное ступенчатое

воздействие

Из представленного графика определяем значения

времени переходного процесса и перерегулирования:

,

,

,

.

Заключение

Был произведен процесс проектирования

электромеханического следящего привода исполнительной системы робота.

В процессе энергетического расчета, в

соответствии с требованиями обеспечения энергетической возможности движения

объекта по заданному закону движения с требуемыми зависимостями скоростей и

усилий, были определены: двигатели, редукторы, силовые преобразователи. Работа

следящего привода производится без тепловой перегрузки. Особые требования при

аварийной остановки системы выполнены. Также произведен выбор информационных

устройств, обеспечивающих заданную точность привода.

В процессе синтеза регуляторов следящего привода

произведены расчет и настройка регуляторов положения, скорости, тока и

определены коэффициенты датчиков обратной связи для обеспечения требований по

точности, устойчивости и качеству переходных процессов к исполнительной системе

робота.

Выбранные элементы в процессе проектирования

обеспечивают работоспособность электромеханического следящего привода при

заданных параметрах.

Список

использованной литературы

1. Илюхин Ю.В. «Электромеханические

и мехатронные системы. Курс лекций.

2012 — 2013 гг.»

.

http://www.engel-elektromotoren.de — сайт

фирмы

Engel ElectroMotoren.

. http://www.harmonicdrive.net

— сайт

фирмы

Harmonic drive gearing.

4.http://www.skbis.ru/

— сайт фирмы СКБ ИС (специальное конструкторское бюро измерительных систем).