В этой статье мы представим вам ТОП-15 ошибок при работе на лазерных станках, начиная от самых серьезных и очевидных до глупых и нелепых. Они могут съесть у вас немало времени, нервов и денег.

Давайте начнем с самого очевидного – несоблюдение техники безопасности.

Несоблюдение техники безопасности

Если у вас есть лишние пальцы, глаза или деньги, то вы, конечно, можете пролистать этот пункт и перейти сразу к следующему. Но если нет, давайте поговорим.

Травмы, ожоги, причем как кожи, так и глаз, и легких, вывод из строя станка, комплектующих и пожар — это всё может случиться при несоблюдении техники безопасности.

Основное, на что стоит обратить внимание — заземление, вытяжка, стабилизатор и работа с правильными материалами. Например, нельзя резать ПВХ. На этом станке кто-то однажды попробовал это сделать.

Давайте посмотрим. Мы возьмем одну ламель. Вот так она выглядит.

Вот так выглядит ламель после резки ПВХ на станке. Это не самое страшное. Неприятнее было бы получить ожег легких. Не режьте ПВХ на лазерном станке.

Она вся покрыта ржавчиной, и это меньшая из бед, потому что вы можете получить ожог лёгких от работы с ПВХ.

Самое главное — никогда не оставляйте станок в работе без присмотра. 95 % пожаров происходит именно по этой причине

И в первые минуты пожар еще можно успеть потушить. Всегда надо помнить про траекторию движения луча и желательно не попадать под него, потому что это может быть больно.

И вообще лучше всегда работать с закрытой крышкой.

Неправильная юстировка

Юстировка — это настройка положения зеркал для корректной передачи лазерного луча от излучателя до материала.

Лазерный станок, как гитара, если не настроишь, нормально играть будет невозможно.

Неправильно настроенная юстировка ведет за собой искажения в макете, понижение мощности, прорезающей способности, раздвоения луча, толстый или черный рез.

Как только появились проблемы с резкой, сразу нужно проверить юстировку. Чаще всего дело именно в ней.

А еще проблемы бывают при отсутствии компрессора.

Отсутствие компрессора

Компрессор охлаждает линзу и выдувает продукты горения из зоны резки.

Чем мощнее подача воздуха, тем чище рез и тем он быстрее и качественнее. Без компрессора продукты горения остаются на линзе, лазерный луч их разогревает. Таким образом, линза быстрее выходит из строя, она перегревается и лопается. А разве вам это нужно?

Работа без системы охлаждения

Работать совсем без системы охлаждения невозможно. Мы думаем, что все это прекрасно понимают. При перегреве трубки появляются микротрещины, она теряет в мощности и преждевременно выходит из строя.

Если вам нравится мастерить что-то своими руками, вы, конечно, можете придумывать пивные охладители, кулеры от девятки, вентиляторы и прочие хендмейд разработки.

Но нужно тщательно следить, чтобы в самодельный охладитель не попадал даже самый мелкий мусор, потому что он оседает на трубке и тоже негативно влияет на срок её службы. Если вы хотите работать без заморочек, то гораздо проще купить уже готовый чиллер. Например, CW-5000 и забыть о такой проблеме, как охлаждение.

Чиллер имеет замкнутый контур, и вода не контактирует с внешней средой.

Главное, остается только раз в полгода менять воду и поглядывать на табло во время работы.

И самое главное — не забывайте включать систему охлаждения перед работой.

Настройка силы тока лазерной трубки

Если сила тока слишком высокая, то электроды лазерной трубки перегреваются, просаживается мощность. И месяца через три трубка выходит из строя. А если сила тока будет слишком слабой, то вы просто не используете ресурс мощности, заложенный в трубке.

Обязательно настраивайте силу тока в соответствие с заводскими рекомендациями.

Настройка фокусного расстояния

Неправильная настройка фокусного расстояния дает потерю мощности, косой торец или нечёткий рисунок. Осуществляется настройка засчет поднятия и опускания сопла.

Есть фокусные пластинки, которые идет в комплекте со станком, но они не всегда корректны, потому что, во-первых, истинное фокусное расстояние не всегда точно соответствует тому, что выставили на заводе. А, во-вторых, фокусное расстояние нужно настраивать в зависимости от задачи.

То есть, одно дело гравировка материала, а совсем другое — резка толстых материалов.

Перетянутые или недотянутые ремни

На самом деле, ремни всегда лучше слегка недотянуть, чем перетянуть. Слишком сильное натяжение ремней чревато повышенным износом, дрожанием реза на поворотах, скрипом и в особо сложных случаях даже пропуском шагов.

Сильно недотянутые ремни дают нарушение геометрии изделий и нарушение качества гравировки.

По идее ремни не должны сильно болтаться, но вы должны без особых усилий мочь передвинуть рабочую голову руками. Если это даётся с большим трудом, просто немного ослабьте ремни.

Плохо закрепленная линза

Иногда случается так, что человек достает линзу, протирает ее, вставляет обратно и толком не закрепляет ее. Тогда рабочая голова движется, линзу потряхивает и получается неровный рез.

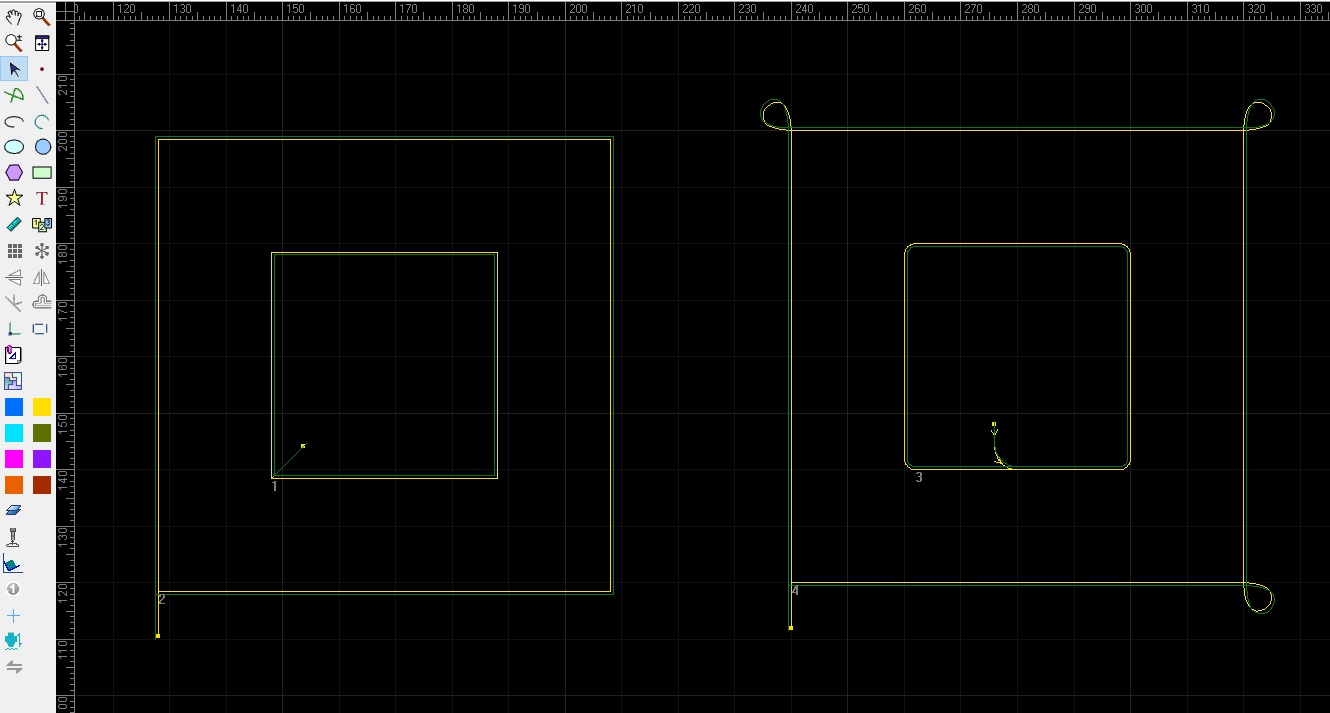

Неправильно подготовленный файл для резки

Это отдельная большая тема, но давайте пройдемся по основным моментам. Лишние, наложенные друг на друга линии — это то, от чего нужно избавляться, потому что станок при работе будет дважды проходить по одному и тому же месту.

Разбитые на сотни маленьких отрезков файлы — такое случается при кривом экспортировании, например, из инженерных программ. К примеру, AutoCAD. Файл будет отображаться некорректно и вместо плавных линий вы будете получать просто ломаные отрезки.

И, конечно, не забывайте, что масштаб должен быть 1:1.

Работа без оптимизации реза

Оптимизация приоритетов резки задаёт, какие линии и, с какой последовательностью станок будет резать. К примеру, если вам нужно вырезать узор внутри круга, то сначала вы вырезаете сам узор, а потом уже круг. Если вы сделаете наоборот, получится так, что ваш узор может не совпасть с макетом.

Также, порой некоторые задачи выполняются часами, хотя при должной оптимизации этот процесс можно сократить в разы.

Неправильные параметры резки

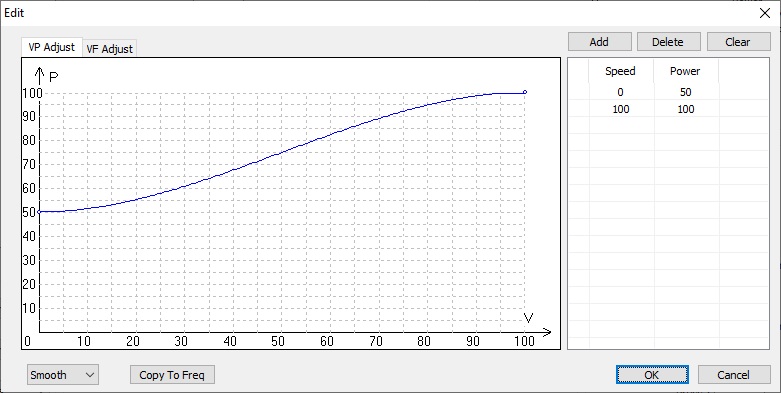

Это мощность, скорость, ускорение и длина шага при гравировке. Неправильно подобранные параметры чреваты недорезкой или пережогом материала. Например, люди часто пренебрегают минимальной угловой мощностью.

Если задать определенную скорость на резку, станок движется с непостоянной скоростью, у него есть ускорение и замедление, например, на углах и в местах поворотов. Если станок будет работать с одинаковой мощностью, он будет пережигать материал в местах соединения движения.

Чтобы этого не происходило нужно задавать минимальную мощность, и она будет изменяться пропорционально скорости.

Работа в чистовую

У вас всегда должен быть образец качества. Нужно закладывать материалы на опытный образец.

И материалы под брак — 10—15 % от общего числа.

Могут быть, например, проблемные места, типа сучков у фанеры, или сыграет просто человеческий фактор, например, вы случайно сдвинете материал и всё — образец испорчен.

Отсутствие ухода за станком

Казалось бы, банальная вещь, но многие этим пренебрегают — это уход за станком. Пыль и грязь, как мы все знаем, электропроводные, и если где-то происходит небольшой пробой контакта, то по этой пыли и грязи электричество уходит, куда — неизвестно.

Может пройти по всей трубке, попасть в корпус или еще куда-то. 30 тысяч вольт при силе тока в 20—30 миллиампер для человека не сильно страшно, но тряхонет — неприятно, но не смертельно.

Однако, даже при такой маленькой силе тока эти 30 тысяч вольт попадают по корпусу на электронные компоненты вашего станка, и они могут вывести их из строя. Электроника станка, как и любая друга, не любит пыль, которая может привести к короткому замыканию или перегреву оборудования.

Так что, протирая пыль с гравера и лазерной трубки, вы продлеваете им жизнь.

И не забывайте протирать ламели от смол и других продуктов горения, потому что в противном случае вы столкнетесь не только с гарью на обратной стороне материалов, но может также произойти возгорание.

Неправильная парковочная позиция

Часто люди, не читая инструкции и не до конца понимая, как работают программы, нажимают все галочки подряд и получают непредсказуемые результаты.

У лазерного гравера есть такая функция, как Docking point или парковочная позиция. В неё станок уходит после окончания обработки макета. Это может быть удобно, например, для смены материала после текущей работы.

Если эту точку задать вне координат рабочего стола, то по завершению макета олова попытается прийти туда игнорируя концевые датчики и размеры стола.

То есть, она просто будет долбиться о край, пока вы что-нибудь не предпримете или, пока она не сломается. Помните, что Docking point привязывается к макету. Если макет подгружен с ним в станок, то когда вы вернётесь к нему, он будет вести себя все так же.

Вам нужно удалить все старые макеты, созданные с неправильной парковочной позиции.

Станок не включается

Самая распространенная неисправность — это следствие невнимательности оператора станка. Не подключенное питание, открытая крышка, не повернутый ключ, отключенный usb-провод и другие, казалось бы, очевидные моменты ставят в тупик.

Видео «Топ-15 ошибок на лазерном станке»

Вывод

Будьте внимательны и осторожны при работе со станками, читайте инструкции и соблюдайте рекомендации.

Если вы хотите, чтобы мы осветили одну из 15 ошибок поподробнее, напишите об этом в комментариях. Надеемся, что наша статья была для вас полезной.

Рекомендуемые сообщения

-

#1

После приобретения лазера столкнулись с некоторыми проблемами.Переодически вылетают ошибки из-за частичного умения где то быть может нажмеш ни туда может просто из-за не компитентости.Воощем вопрос в том: можно ли найти где список ошибок и их способ устранения?

Поделиться сообщением

Ссылка на сообщение

-

#2

У производителя или продавца спросить не пробовали?

Поделиться сообщением

Ссылка на сообщение

-

#3

А быть может есть какие либо источники другие?

Поделиться сообщением

Ссылка на сообщение

-

#4

Тогда хотя бы марку станка знать надо.

Поделиться сообщением

Ссылка на сообщение

-

#5

Марка лазера Bodor Pro V2.0.0. А разве ошибки не одинаковые для всех лазеров?

Поделиться сообщением

Ссылка на сообщение

-

#6

1 час назад, Dritmiy сказал:

А разве ошибки не одинаковые для всех лазеров?

Нет.

Поделиться сообщением

Ссылка на сообщение

-

#7

так есть возможность чем нито помоч?

Поделиться сообщением

Ссылка на сообщение

-

#8

вы весьма странно пишите: список ошибок… дак их много бывает, пишите конкретную, дадут дельный совет, а на все подряд кто будет тут распинаться?

в целом бодор должен отвечать своим клиентам, запрашивайте у них

Поделиться сообщением

Ссылка на сообщение

-

#9

17 часов назад, Dritmiy сказал:

Марка лазера Bodor Pro V2.0.0.

Больше похоже на версию установленного программного обеспечения

Какой лазер установлен в вашем станке? Если IPG, ошибки (и что делать) описаны в Руководстве пользователя.

Поделиться сообщением

Ссылка на сообщение

-

#10

15 минут назад, S80 сказал:

17 часов назад, Dritmiy сказал:

Больше похоже на версию установленного программного обеспечения

Какой лазер установлен в вашем станке? Если IPG, ошибки (и что делать) описаны в Руководстве пользователя.

раз бодор, то с вероятностью 99% стоит максфотониск.

Поделиться сообщением

Ссылка на сообщение

-

#11

Знаю что точно Бодор,а лазер уточню и отпишусь. вылезла ошибка Е015,пишет что нет сигнала.Какого?

Поделиться сообщением

Ссылка на сообщение

-

#12

1 час назад, PinkAshes сказал:

раз бодор, то с вероятностью 99% стоит максфотониск.

Я знаю несколько столов Бодора с лазерами IPG. Если там максфотоникс, то помочь ни чем не могу.

Поделиться сообщением

Ссылка на сообщение

-

#13

59 минут назад, S80 сказал:

Я знаю несколько столов Бодора с лазерами IPG. Если там максфотоникс, то помочь ни чем не могу.

Вы попали в 1%

Поделиться сообщением

Ссылка на сообщение

-

#14

В мануале пишет что поддерживается лазеро SPI, IPG, Raycus, ЭО LIANPIN, MAX, ZKZM и TXSTAR

Поделиться сообщением

Ссылка на сообщение

-

#15

1. Откройте шкаф и посмотрите какой у вас источник.

2. Когда возникает ошибка- какое сообщение появляется в бодорвском ПО?

Поделиться сообщением

Ссылка на сообщение

-

#16

Поделиться сообщением

Ссылка на сообщение

-

#17

1 час назад, Dritmiy сказал:

Да там максотроникс

Кто и как его ремонтирует? Сроки стоимость?

4 часа назад, PinkAshes сказал:

Вы попали в 1%

угу, иногда везёт -)

Поделиться сообщением

Ссылка на сообщение

-

#18

17 часов назад, Dritmiy сказал:

Знаю что точно Бодор,а лазер уточню и отпишусь. вылезла ошибка Е015,пишет что нет сигнала.Какого?

Сфотографируйте что написано на экране, и этикетку на станке, на задней стороне цветная с серийным номером. И вопрос, а почему решили обратиться на форум? как бы логичнее обратиться сначала к поставщику или в сервисную службу БОДОРа.

Поделиться сообщением

Ссылка на сообщение

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы оставить комментарий

Войти

Уже есть аккаунт? Войти в систему.

Войти

-

Последние посетители

0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

Часто задаваемые вопросы

-

Зачем нужна чугунная станина?

Станина это «фундамент» станка. На станине размещается все остальное оборудование. Если станина сварная из стальных профилей, то со временем она может «расползтись», чугунная станина будет служить вечно.

-

Кислород, азот, воздух. Кислородом обычно режут чёрную сталь от 2 мм и толще. Азотом режут цветные металлы и нержавеющую сталь. Воздухом — чёрную сталь толщиной до 2 мм.

-

Расход газа зависит от режимов резки, выставленного давления и диаметра сопла. В среднем за 8 часовую смену уходит 2 баллона кислорода. Баллон азота уходит за 10-20 минут.

-

Кто производитель компрессора?

Мы рекомендуем Белорусские REMEZA (например модель ВК20E-15-500Д), у них есть представители и сервисные центры во всех крупных городах РФ.

-

Какие характеристики компрессора?

Производительность от 1200 л./мин., ресивер от 500 л., давление от 15 бар и выше, обязательно с охладителем рефрижераторного типа и фильтрами очистки воздуха.

-

Дополнительная очистка воздуха перед головой нужна?

В заводских рекомендациях этого нет, но многие ставят. В любом случае дополнительная очистка не повредит.

-

Система смазки централизованная: масло подается специальным насосом во все необходимые точки, когда масло начинает заканчиваться система подает сигнал.

-

Расход масла — 2 литра на несколько месяцев.

-

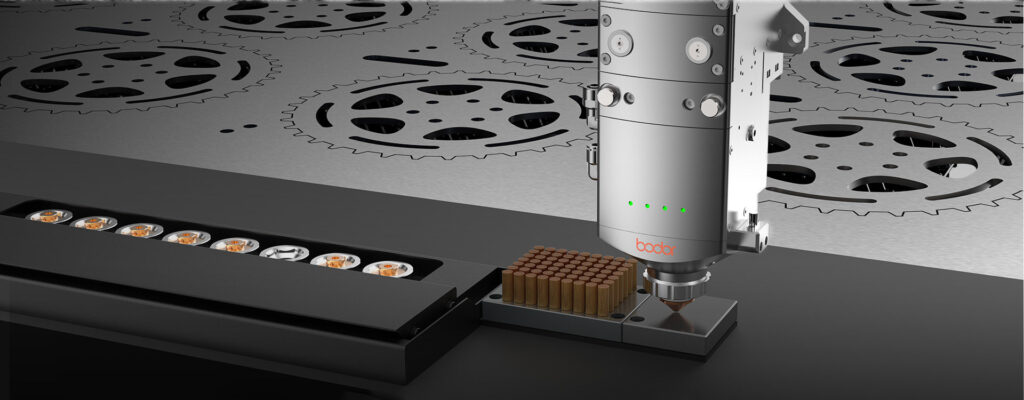

Голова BodorGenius — совместня разработка Китай-Швейцария, но с автофокусом.

-

Разные материалы режутся с разным фокусным расстоянием. При замене материала и режимов резания необходимо менять фокусное расстояние. При резке толстых материалов, пробивка (первоначальный прожиг) делается с одним фокусом, потом фокус автоматически меняется и резка происходит уже с другим фокусным расстоянием.

-

Что такое обратное излучение?

Цветные металлы в спектре длины луча лазера имеют хорошие отражающие способности, поэтому луч может уйти обратно по волокну в источник и повредить его. Чтобы этого избежать устанавливаются специальные фильтры и ловушка внутри источника, которая полностью блокирует обратное излучение.

-

Из каких комплектующих собитаются станки BODOR?

Источники — «MAXPHONICS» (Китай) или «IPG» (Россия), сервопривода — «Яскава» (Япония), направляющие — «HIWIN» (Тайвань), зубчатые рейки — «YYC»/«APEX» (Тайвань), редуктора — «Motereducer» (Франция), и т.д. Только лучшее со всего мира.

-

Нужна ли дополнительная вытяжка?

Необходимости нет, но некоторые ставят.

-

От чего зависит выбираемая мощность станка?

Прежде всего от материала и его толщины. Чем мощнее источник, тем более толстый материал он может резать, или будет резать материал такой же толщины но быстрее.

-

Что нужно поменять для увеличения мощности?

Для изменения мощности станка необходимо поменять источник, охладитель (чиллер) и режущую голову.

-

Качество реза зависит от мощности?

Качество реза зависит от материала, скорости реза, мощности источника, давления газа, и прочих настроек. Более мощным источником можно резать более качественно.

-

Можно ли подключить станок в сеть?

Компьютер точно так же, как любой другой подключается к сети, и чертежи можно передавать на станок по сети.

-

В станках BODOR применяется технология передачи данных по WiFi.

-

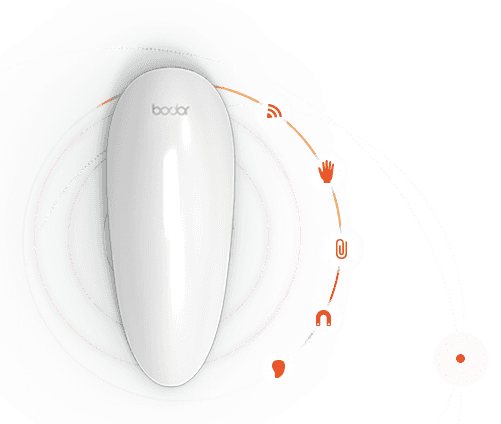

Комплектуются ли станки ПДУ?

Есть, ПДУ специально разработан для работы одной рукой. Он хорошо помещается в ладонь и способен магнитится к металлу. То есть, его можно примагнитить в любое место станка и он не упадет.

-

Какая программа стоит на станках BODOR?

В станке стоит обычный системный блок с ОС Windows. Под системой стоит программа собственной разработки BODOR PRO 2.0. Программа многоязычная, в том числе: русский и английский языки.

-

Какие файлы читает программа?

Рабочие форматы: G file, DXF, DWG, PLT, ENG. DXF ‒ это открытый формат, в нем могут сохранять все программы (Автокад, Корел, Компас и т.д.)

-

Зачем программа собственной разрабаотки, почему не поставить ту, которую используют все остальные китайцы?

BODOR до 2019 года, как все китайцы, использовал программу CypCut. Но функционал станков во многом зависит как раз от программного обеспечения. Поэтому BODOR разработал собственное ПО и добился увеличения функционала станков, например появилась функция автоматической замены сопел. Остальные китайские производители лазерных станков уступают BODOR в масштабах производства и не могут себе позволить собственное ПО.

Задать вопрос

На чтение 14 мин. Просмотров 8 Опубликовано

Содержание

- Видео по настройке программы Bodor Pro

- Инструкция для лазерного станка по металлу Bodor P3015

- Лазер с кабинетной защитой и двумя сменными столами для резки листового металла BODOR серия P

- Лазер с кабинетной защитой и двумя сменными столами для резки листового металла BODOR серия P

- Описание

- Стандартная комплектация BODOR серии P:

- КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СЕРИИ P

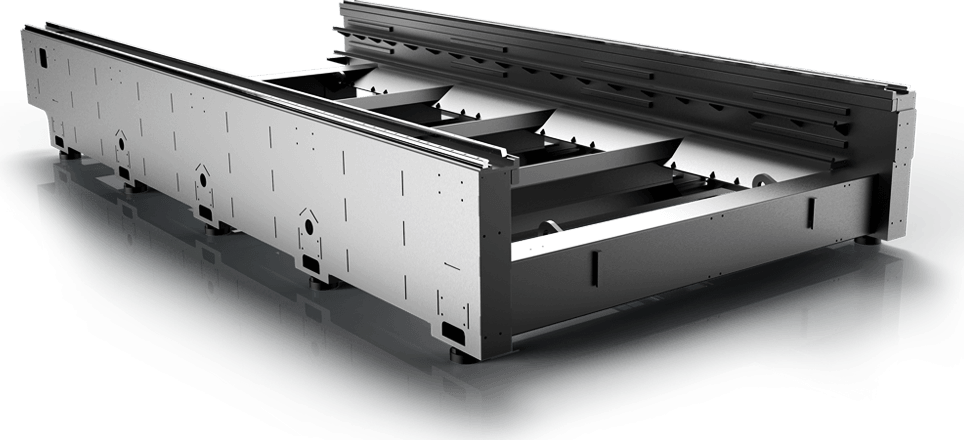

- ЦЕЛЬНОЛИТАЯ ЧУГУННАЯ СТАНИНА

- РЕЖУЩАЯ ГОЛОВА BODOR GENIUS (с автофокусом)

- АВТОФОКУС

- РАДАР 360 0 ДЛЯ АВТОМАТИЧЕСКОГО ОБНАРУЖЕНИЯ ПРЕПЯТСТВИЙ

- ЗАЩИТНЫЙ КАБИНЕТ С ВЫСОКИМ УРОВНЕМ БЕЗОПАСНОСТИ

- МОДУЛЬ БЕЗОПАСНОСТИ НОВОГО ПОКОЛЕНИЯ

- СИСТЕМА БЫСТРОЙ СМЕНЫ ДВУХ СТОЛОВ

- АВТОМАТИЧЕСКАЯ ЗАМЕНА СОПЕЛ

- ЦВЕТНОЙ ДИСПЛЕЙ УПРАВЛЕНИЯ СТАНКОМ С СИСТЕМОЙ TOUCHSCREEN 32 ДЮЙМА И ПУЛЬТ

- Лазер с кабинетной защитой и двумя сменными столами для резки листового металла BODOR серия C

- Лазер с кабинетной защитой и двумя сменными столами для резки листового металла BODOR серия C

- Описание

- Стандартная комплектация BODOR серии C:

- КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СЕРИИ C

- ПОЛНАЯ ЗАЩИТА И ЭКОНОМИЯ РАСХОДОВ МАТЕРИАЛА

- ЦЕЛЬНОСВАРНАЯ ФРЕЗЕРОВАННАЯ СТАНИНА

- МОДУЛЬ БЕЗОПАСНОСТИ НОВОГО ПОКОЛЕНИЯ

- АВТОМАТИЧЕСКАЯ СИСТЕМА СМЕНЫ РАБОЧИХ СТОЛОВ BODOR ДЛЯ СЕРИИ C

- АВТОМАТИЧЕСКАЯ СИСТЕМА ЗАМЕНЫ СОПЕЛ ДЛЯ СЕРИИ C (опционально)

- РЕЖУЩАЯ ГОЛОВА BODOR GENIUS (с автофокусом)

- АВТОФОКУС

- РАДАР 360 0 ДЛЯ АВТОМАТИЧЕСКОГО ОБНАРУЖЕНИЯ ПРЕПЯТСТВИЙ

- РЕЗКА БЕЗ КОЛЫХАНИЙ ЛИСТА

- BODOR CLOUD

- ЦВЕТНОЙ ДИСПЛЕЙ УПРАВЛЕНИЯ СТАНКОМ С СИСТЕМОЙ TOUCHSCREEN 21,5 ДЮЙМОВ И ПУЛЬТ

- ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

- СКОРОСТНАЯ РЕЗКА ОТВЕРСТИЙ В РЕЖИМЕ FLY CUT ДЛЯ УВЕЛИЧЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ

- BODOR CUTTING 2.0

- СЕРВОПРИВОД SCHNEIDER ELECTRIC

- ЛИТОЙ АЛЮМИНИЕВЫЙ ПОРТАЛ

- ФУНКЦИЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЛИСТА

Видео по настройке программы Bodor Pro

Возможность редактирования чертежа

Программа позволяет импортировать чертежи из любого программного обеспечения AutoCad, SolidWorks, Компас, CorelDraw или любого другого позволяющего сохранять в форматы Dwg, Dxf, а также можно импортировать G-code и PLT.

И что выгодно отличает ее от других программ лазерной резки, она позволяет править и изменять чертежи. Например если оператор захотел изменить или исправить резку трубы, он не обязан обращаться к инженеру для исправления чертежа в CAD и опять импортировать новый файл, а может сразу на месте изменить чертеж в Bodor Pro, пользуясь удобной и наглядной «разверткой трубы».

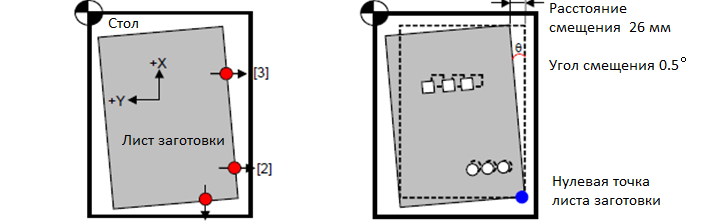

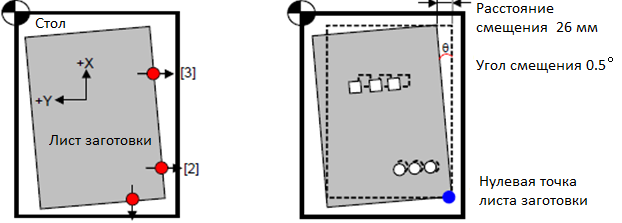

Функция определения положения листа

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора и материал будет программно повёрнут в необходимые координаты. Это экономит время на позиционировании тяжелого листа на столе, и увеличивает эффективность использования металла так как позволяет делать меньше отступ крайних деталей от края листа.

Линии врезки

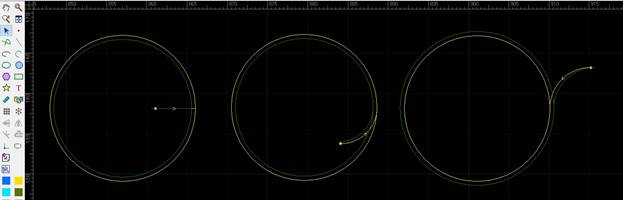

Как и многие другие программы, Bodor Pro про позволяет выносить точку прокола материала за пределы вырезаемой детали. Но выбор возможностей больше чем у конкурентов. Например линии врезки можно сделать без резких углов, т.е. по дуге, что важно для резки кислородом, так как в углах моментальная скорость головы равна нулю, и это приводит к перегреву металла, и ухудшению реза.

Скругления и петли

Программа позволяет делать петли во внешних углах детали и скруглять внутренние углы, чтобы голова не останавливалась в процессе реза. Тем самым увеличивается качество реза кислородом.

Регулировка мощности лазера в зависимости от моментальной скорости головы.

Опять же позволяет увеличить качество резки кислородом в углах детали.

Режим FlyCut («Рез на лету»)

Если при резке тонких материалов нет необходимости делать отдельный прокол материала, то используя этот режим программы Bodor Pro, можно существенно увеличить производительность, так как голова вообще не будет останавливать движение, и не будет поднимается при холостых перемещениях.

Встроеный Нестинг.

Позволяет оптимизировать расход материала, и оптимально разложить вырезаемые детали на листе в нужном количестве, эффективнее и быстрее чем это сделает человек. При этом если исправить чертеж детали, то раскладка перерисуется автоматически. У других либо нестинга нет вообще, либо за отдельную плату.

Источник

Тяжелая литая станина делает оборудование более стабильным в работе, надежный и легкий алюминиевый портал обеспечивает быстрые перемещения лазерной головы; идеальный промышленный дизайн в соответствии с современными требованиями эргономики; инновационная система управления программным обеспечением дает оборудованию стабильно высокую точность резки.

Новое поколение модулей безопасного следования.Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Интеллектуальная защита хода.Автоматически контролируют рабочий диапазон хода поперечных балок и режущих деталей, сохраняя работу в пределах диапазона обработки.

Система автоматической смазки.Система автоматической смазки надежно обслуживает все движущиеся механические элементы станка для обеспечения стабильно высокой скорости работы. Система имеет функции аварийного сигнала тревоги и контроля уровня жидкости, Все это значительно повышает точность резания и эффективно продлевает срок службы направляющих.

Функция аварийного сигнала низкого давления вспомогательного газа.Предоставляет возможность отслеживания и контроля наличия газов в магистралях.

Интеллектуальная система сигнализации.Сигналы со всех узлов, имеющих обратную связь, поступают на интерфейс через центр управления, когда оборудование работает с ошибкой, и по коду ошибки можно определить неисправность.

Дистанционная интеллектуальная помощь.При возникновении гарантийных случаев или необходимости после гарантийного обслуживания наша сервисная служба в режиме реального времени поможет диагностировать и устранить неполадки дистанционно.

Источник

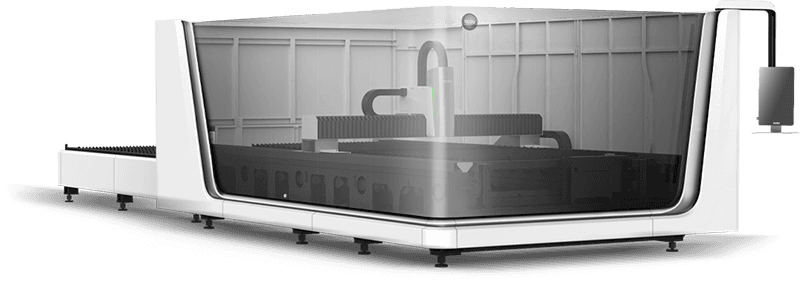

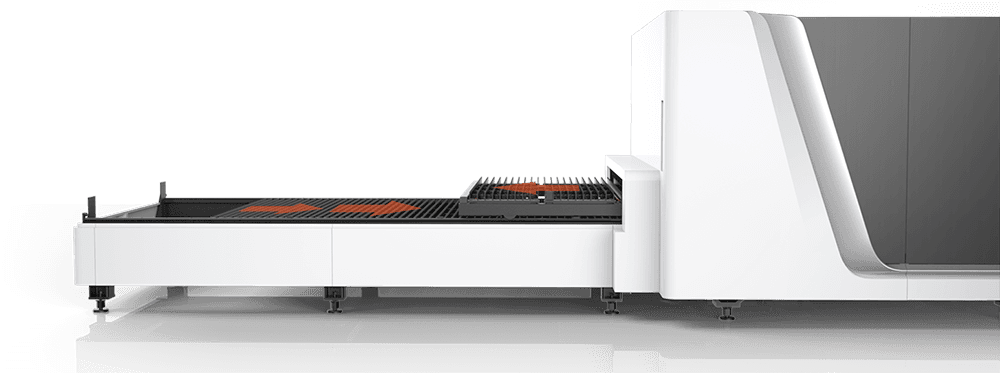

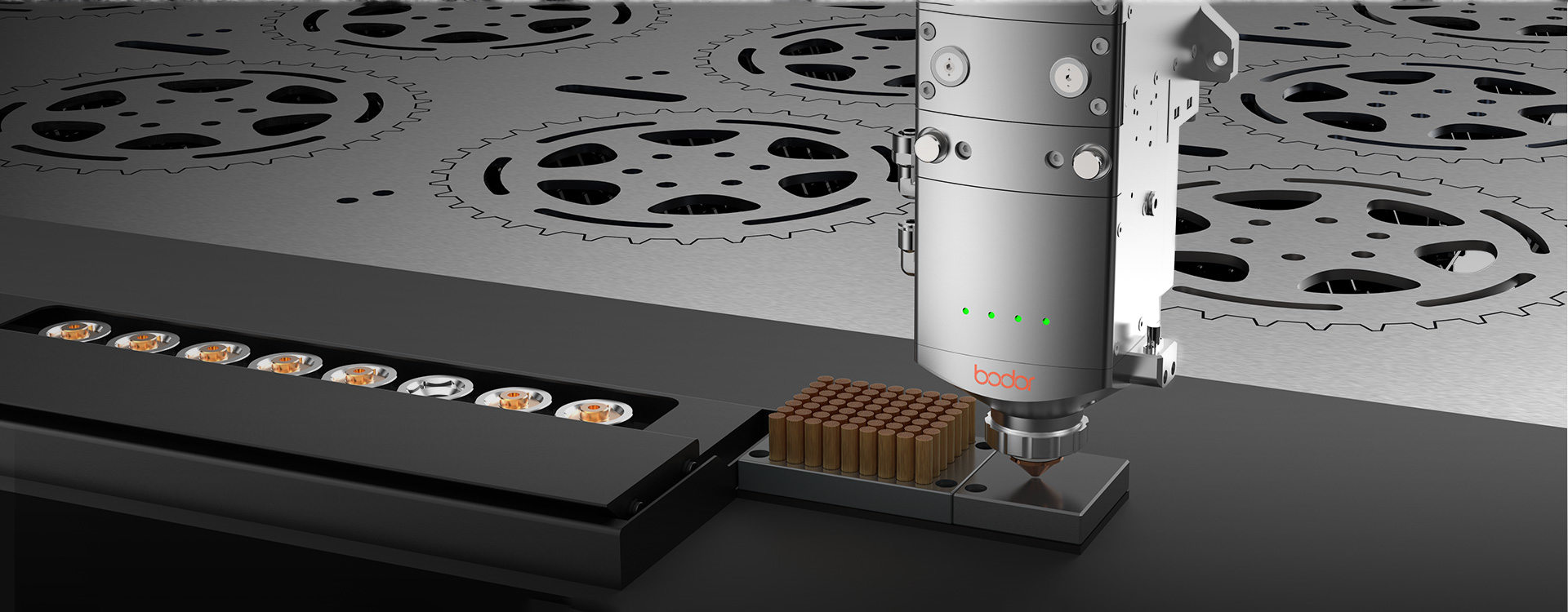

Лазер с кабинетной защитой и двумя сменными столами для резки листового металла BODOR серия P

Лазер с кабинетной защитой и двумя сменными столами для резки листового металла BODOR серия P

Оптоволоконные лазерные станки с двумя сменными рабочими поверхностями, кабинетной защитой и литой чугунной станиной для резки листового металла.

Серия P

Рабочее поле: 3 x 1,5 м – 8,1 x 2,5 м

Мощность лазера: 1000 – 40000 Вт

Углеродистая сталь: до 70 мм

Легированная сталь: до 110 мм

Алюминий: до 65 мм

Медные сплавы: до 35 мм

Описание

Оптоволоконные лазерные станки с двумя сменными рабочими поверхностями, кабинетной защитой и литой чугунной станиной для резки листового металла.

Преимущества

- Оперативная сервисная поддержка BODOR в России 24/7,

- Большой штат сертифицированных инженеров в России,

- Качество лазерных станков соответствует международным стандартам (сертификаты – CE, SGS, FDA, ISO),

- Комплектующие от ведущих мировых производителей Yaskawa, OMRON, HIWIN, MAXPHOTONICS, IPG,

- Программное обеспечение от компании R&D (Швейцария),

- Общепризнанный мировой бренд BODOR.

Стандартная комплектация BODOR серии P:

- Мощность 500 – 6000 W,

- Стол для листа 3000х1500 мм или 4000х2000 мм, или 6100х2000 мм, или 6100х2500 мм, 8100х2500 мм,

- Автоматическая смена дюз (сопел) ,

- Автоматическая смена рабочих столов ,

- Кабинетная защита ,

- Режущая голова BODOR GENIUS с автофокусом ,

- Источник MAXPHOTONICS (базовая комплектация) или IPG (опция) ,

- Сервомоторы YASKAWA (Япония) ,

- Моторедуктор YYC PMI (Тайвань) ,

- Электрокомпоненты Omron (Япония) ,

- Направляющие HIWIN (Тайвань) или PMI (Тайвань) ,

- Ось Z ШВП ,

- Ось Х,Y рейка шестерня ,

- Интерфейс Bodor PRO 2.0 ,

- Система вытяжки в комплекте ,

- Чиллер (водяной) в комплекте ,

- Система автоматической смазки ,

- Новое поколение модулей безопасного следования ,

- Интеллектуальная защита хода ,

- Функция аварийного сигнала низкого давления ,

- Интеллектуальная система сигнализации ,

- Дистанционная интеллектуальная помощь ,

- Wi-Fi передача данных ,

- Литая станина.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СЕРИИ P

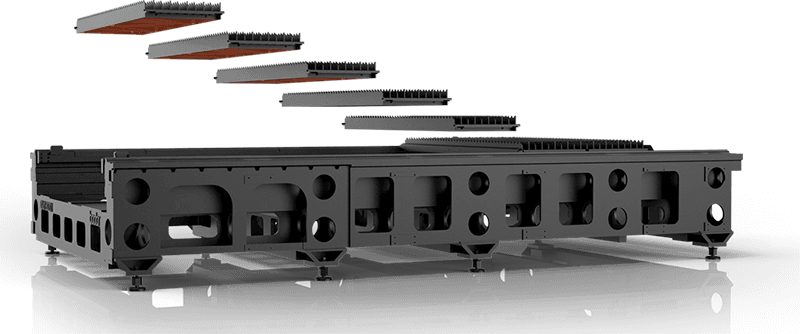

ЦЕЛЬНОЛИТАЯ ЧУГУННАЯ СТАНИНА

Только в станках BODOR реализована цельнолитая чугунная станина. Для изготовления литой станины используется высокопрочный чугун с шаровидным графитом. Высокое содержание углерода, высокая прочность на сжатие и высокая твердость. Сильное поглощение ударов и износостойкость. Низкая тепловая чувствительность и чувствительность к разрыву уменьшают потерю качества оборудования при использовании, поэтому точность станка может сохраняться в течение длительного времени без деформации в жизненном цикле.

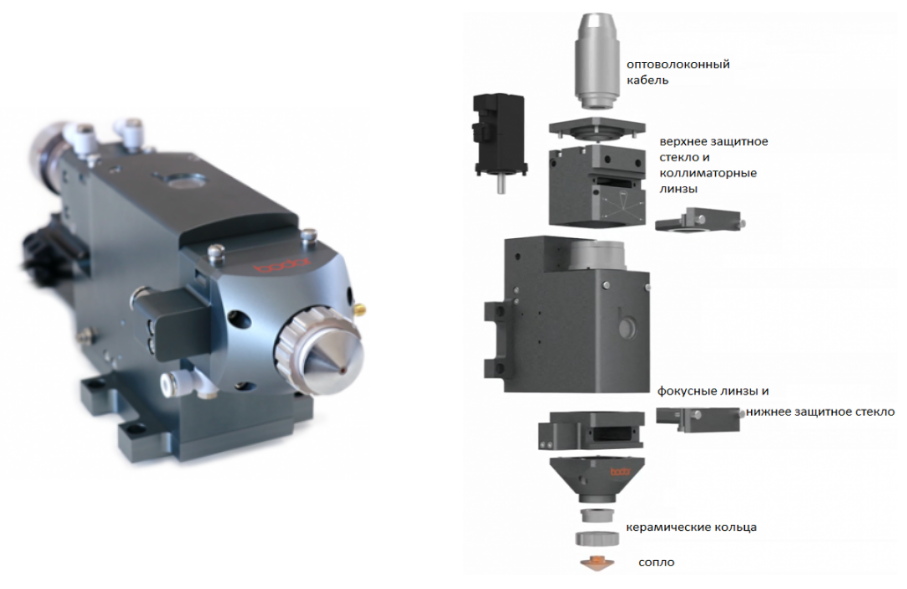

РЕЖУЩАЯ ГОЛОВА BODOR GENIUS (с автофокусом)

| Параметры режущей головы: | |

| мощность источника | 0-6000 Вт |

| фокусное расстояние collimating lens | 100 мм |

| фокусное расстояние focus lens | 125 мм/150 мм/200 мм |

| диаметр линзы | D30 мм (0-3kw), D37мм (0-4kw) |

| вертикальный диапазон регулировки автофокуса | +10 мм -15 мм |

| горизонтальный диапазон автофокуса | ±1.5 мм |

| максимальное давление сжатого воздуха | 25 бар |

| вес | 4.2 кг |

АВТОФОКУС

- Применим к различным фокусным расстояниям, которые находятся под контролем системы управления станком.

- Фокусирующая точка автоматически регулируется в процессе работы, чтобы добиться наилучшего эффекта резки металлических листов различной толщины.

- Фокусное расстояние контролируется операционной системой. Не нужно настраивать регулировки вручную, что позволяет избежать ошибок или сбоев, вызванных ручным управлением.

- Электрический привод автоматически настраивает наиболее подходящие координационные центры в рабочем процессе, что значительно улучшает скорость резания.

- Лазерная голова получает из библиотеки настроек параметры, которые хранятся в системе.

- Встроенные каналы с двойным контуром охлаждения обеспечивают постоянную температуру коллимационных и фокусирующих компонентов, позволяя избежать перегрева линз и продлить срок службы линз.

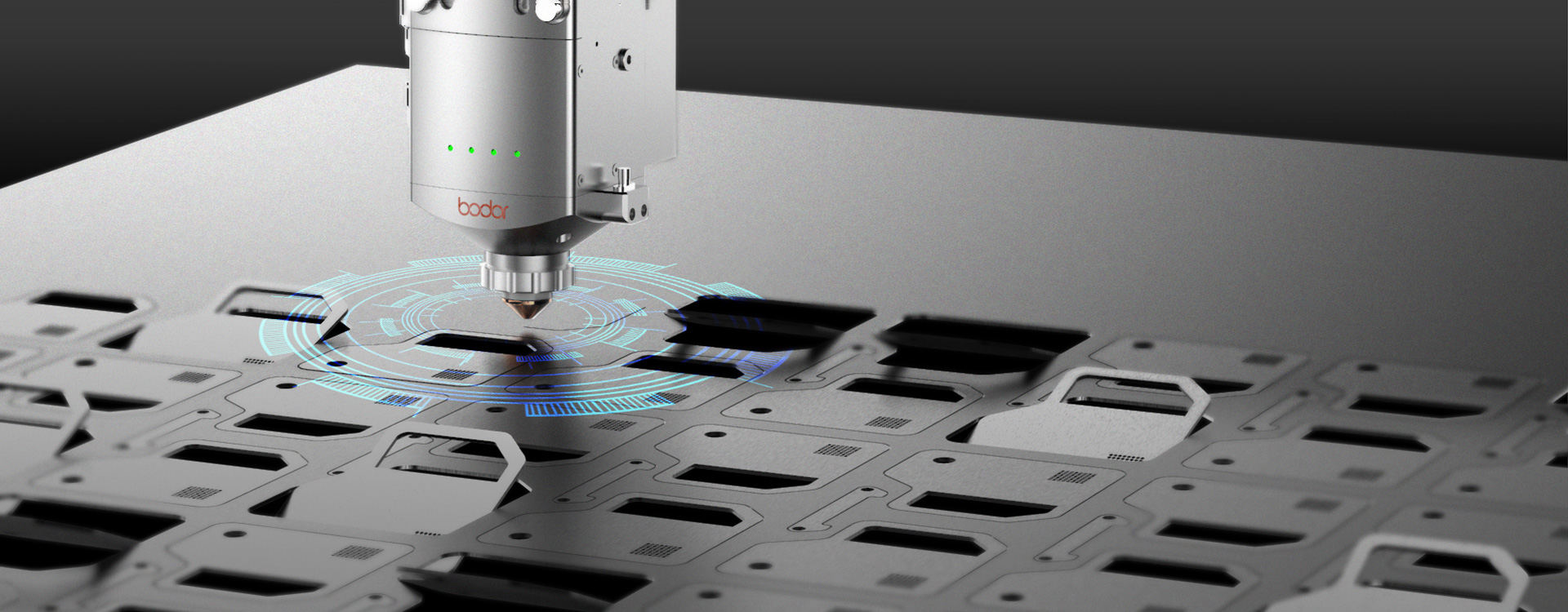

РАДАР 360 0 ДЛЯ АВТОМАТИЧЕСКОГО ОБНАРУЖЕНИЯ ПРЕПЯТСТВИЙ

Лазерная голова нового поколения BODOR оснащена системой обнаружения препятствий, что позволяет избегать столкновений с заготовками.

- Нет риска столкновения головы с препятствием, нет риска дорогостоящего ремонта.

- Больше не нужно ставить перемычки 0,1 мм по 4-5 штук на заготовку:

а) упрощает работу оператора и исключает риск человеческой ошибки,

б) повышает скорость обработки,

в) повышает качество поверхности кромки

г) не нужно после раскроя вручную выламывать заготовки из листа, удаляя перемычки. - BODOR в базовой комплектации, у аналогов – опция за дополнительную плату ≈ 20000$.

ЗАЩИТНЫЙ КАБИНЕТ С ВЫСОКИМ УРОВНЕМ БЕЗОПАСНОСТИ

Лазерное излучение изолируется от людей благодаря специальному стеклу, что обеспечивает повышенную безопасность защитного кабинета. Чистая рабочая среда обеспечивается работой системы автоматического сбора дымов и пыли. Интеллектуальная система мониторинга снижает уровень аварийности.

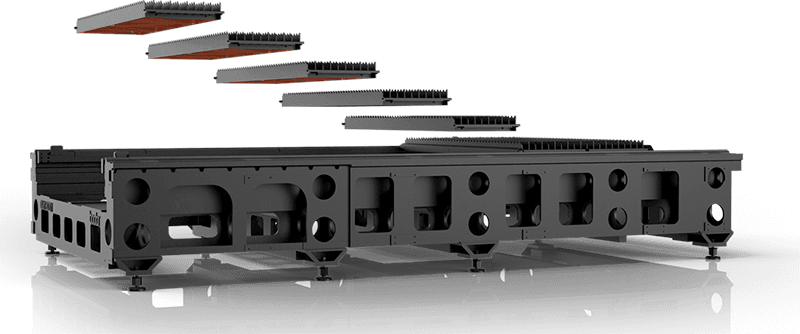

МОДУЛЬ БЕЗОПАСНОСТИ НОВОГО ПОКОЛЕНИЯ

Модульный каркас платформы решает проблему деформации, вызванной нагревом, и облегчает замену деталей.

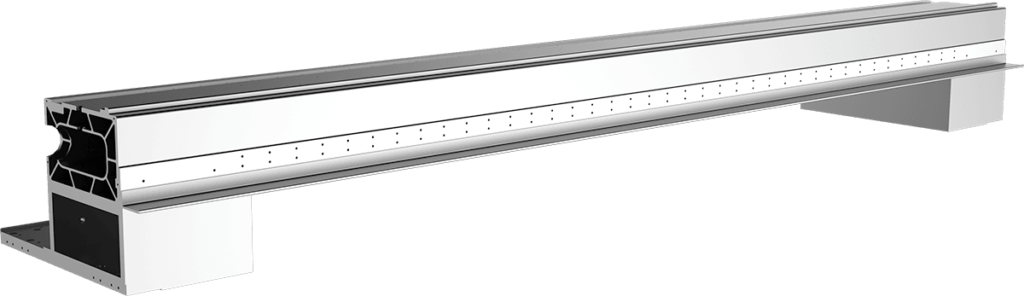

СИСТЕМА БЫСТРОЙ СМЕНЫ ДВУХ СТОЛОВ

Быстрый обмен между двумя платформами значительно повышает эффективность. Система цепного привода отличается большей жесткостью и точностью, что позволяет экономить время на поставку материала.

АВТОМАТИЧЕСКАЯ ЗАМЕНА СОПЕЛ

Использование расширенной и точной системы управления обеспечивает автоматическую замену сопел в соответствии с типом материала и толщиной пластин , что устраняет необходимость ручной замены сопла, улучшает эффективность и надёжность обработки.

Новая функция автоматической калибровки и очистки позволяет полностью автоматизировать калибровку лазерной головки и очистку сопел, что уменьшает монотонную ручную работу.

Высокоточная система привода обеспечивает надежную точность и стабильность замены, гарантируя, что каждая замена является абсолютно безопасной. Полностью закрытая защита блока повышает безопасность деталей и персонала.

ЦВЕТНОЙ ДИСПЛЕЙ УПРАВЛЕНИЯ СТАНКОМ С СИСТЕМОЙ TOUCHSCREEN 32 ДЮЙМА И ПУЛЬТ

Управление станком осуществляется при помощи профессионального промышленного компьютера с удобным графическим интерфейсом и профессиональным программным обеспечением для операций резки. Свободный дизайн всех видов графики, обработка данных в реальном времени, поддержка CAD, CorelDraw и других профессиональных графических программ. Простота и удобство для работы оператора.

- Беспроводной удаленный контроль;

- Легкий и удобный пульт управления не больше вашего смартфона;

- Элегантный плавный дизайн, вдохновленный формой плода манго.

Источник

Лазер с кабинетной защитой и двумя сменными столами для резки листового металла BODOR серия C

Лазер с кабинетной защитой и двумя сменными столами для резки листового металла BODOR серия C

Оптоволоконные лазерные станки с кабинетной защитой, двумя сменными столами и цельносварной фрезерованной станиной для резки листового металла.

Серия C

Рабочее поле: 3 x 1,5 м – 12,5 х 6 м

Мощность лазера: 1500 – 40 000 Вт

Максимальное ускорение: 1G

Описание

Оптоволоконные лазерные станки с кабинетной защитой, двумя сменными столами и цельносварной фрезерованной станиной для резки листового металла.

Преимущества

- Оперативная сервисная поддержка BODOR в России 24/7,

- Большой штат сертифицированных инженеров в России,

- Качество лазерных станков соответствует международным стандартам (сертификаты – CE, SGS, FDA, ISO),

- Комплектующие от ведущих мировых производителей Yaskawa, OMRON, HIWIN, MAXPHOTONICS, IPG,

- Программное обеспечение от компании R&D (Швейцария),

- Акции компании высоко котируются на рынке IPO,

- Общепризнанный мировой бренд BODOR.

Стандартная комплектация BODOR серии C:

- Мощность 1500 – 40000 W,

- Стол для листа 3048х1524 мм или 4000х2000 мм, или 6100х2500 мм, или 8000х2500 мм, или 12500х2500 мм,

- Автоматическая смена дюз (сопел) – опционально,

- Автоматическая смена рабочих столов,

- Кабинетная защита,

- Режущая голова BODOR GENIUS с автофокусом,

- Источник MAXPHOTONICS (базовая комплектация) или IPG (опция),

- Серводвигатели Schneider Electric,

- Моторедуктор YYC PMI (Тайвань),

- Пневматика SMC (Япония),

- Направляющие HIWIN (Тайвань) или PMI (Тайвань),

- Ось Z ШВП,

- Ось Х,Y рейка шестерня,

- Интерфейс Bodor PRO 2.0,

- Система вытяжки в комплекте,

- Чиллер (водяной) в комплекте,

- Функция аварийного сигнала низкого давления,

- Функция автоматической смазки,

- Интеллектуальная система сигнализации,

- Дистанционная интеллектуальная помощь;,

- Wi-Fi передача данных,

- Цельносварная фрезерованная станина.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СЕРИИ C

ПОЛНАЯ ЗАЩИТА И ЭКОНОМИЯ РАСХОДОВ МАТЕРИАЛА

Максимальная площадь рабочего поля достигает 12000х2500 мм, что подходит для различных вариантов резки.

ЦЕЛЬНОСВАРНАЯ ФРЕЗЕРОВАННАЯ СТАНИНА

Надежная конструкция станины с шипами и пазами обеспечивает большую несущую способность. Фиксация паяных соединений и несущая конструкция гарантируют долгосрочную стабильность работы.

МОДУЛЬ БЕЗОПАСНОСТИ НОВОГО ПОКОЛЕНИЯ

Модульный каркас платформы решает проблему деформации, вызванной нагревом, и облегчает замену деталей.

АВТОМАТИЧЕСКАЯ СИСТЕМА СМЕНЫ РАБОЧИХ СТОЛОВ BODOR ДЛЯ СЕРИИ C

Быстрый обмен между двумя платформами. Система цепного привода отличается большей жесткостью и точностью, что экономит время на поставку материала и повышает эффективность работы.

АВТОМАТИЧЕСКАЯ СИСТЕМА ЗАМЕНЫ СОПЕЛ ДЛЯ СЕРИИ C (опционально)

Использование расширенной и точной системы управления обеспечивает автоматическую замену сопел в соответствии с типом материала и толщиной пластин, что устраняет необходимость ручной замены сопла, улучшает эффективность и надёжность обработки.

Новая функция автоматической калибровки и очистки позволяет полностью автоматизировать калибровку лазерной головки и очистку сопел, что уменьшает монотонную ручную работу.

Высокоточная система привода обеспечивает надежную точность и стабильность замены, гарантируя, что каждая замена является абсолютно безопасной. Полностью закрытая защита блока повышает безопасность деталей и персонала.

РЕЖУЩАЯ ГОЛОВА BODOR GENIUS (с автофокусом)

| Параметры режущей головы: | |

| мощность источника | 0-4000 Вт |

| фокусное расстояние collimating lens | 100 мм |

| фокусное расстояние focus lens | 125 мм/150 мм/200 мм |

| диаметр линзы | D30 мм (0-3kw), D37мм (0-4kw) |

| вертикальный диапазон регулировки автофокуса | +10 мм -15 мм |

| горизонтальный диапазон автофокуса | ±1.5 мм |

| максимальное давление сжатого воздуха | 25 бар |

| вес | 4.2 кг |

АВТОФОКУС

- Применим к различным фокусным расстояниям, которые находятся под контролем системы управления станком.

- Фокусирующая точка автоматически регулируется в процессе работы, чтобы добиться наилучшего эффекта резки металлических листов различной толщины.

- Фокусное расстояние контролируется операционной системой. Не нужно настраивать регулировки вручную, что позволяет избежать ошибок или сбоев, вызванных ручным управлением.

- Электрический привод автоматически настраивает наиболее подходящие координационные центры в рабочем процессе, что значительно улучшает скорость резания.

- Лазерная голова получает из библиотеки настроек параметры, которые хранятся в системе.

- Встроенные каналы с двойным контуром охлаждения обеспечивают постоянную температуру коллимационных и фокусирующих компонентов, позволяя избежать перегрева линз и продлить срок службы линз.

РАДАР 360 0 ДЛЯ АВТОМАТИЧЕСКОГО ОБНАРУЖЕНИЯ ПРЕПЯТСТВИЙ

Лазерная голова нового поколения BODOR оснащена системой обнаружения препятствий, что позволяет избегать столкновений с заготовками.

- Нет риска столкновения головы с препятствием, нет риска дорогостоящего ремонта.

- Больше не нужно ставить перемычки 0,1 мм по 4-5 штук на заготовку:

а) упрощает работу оператора и исключает риск человеческой ошибки,

б) повышает скорость обработки,

в) повышает качество поверхности кромки

г) не нужно после раскроя вручную выламывать заготовки из листа, удаляя перемычки. - BODOR в базовой комплектации, у аналогов – опция за дополнительную плату ≈ 20000$.

РЕЗКА БЕЗ КОЛЫХАНИЙ ЛИСТА

Станки серии C могут резать тонкие металлические листы без колыхания, что позволяет сделать срезы более четкими.

BODOR CLOUD

Облачная платформа Интернета вещей для станков с ЧПУ с волоконным лазером.

- Цифровое управление оборудованием, хранение отслеживаемых данных.

- Мониторинг оборудования в реальном времени, автоматическое оповещение о неисправностях.

- Доступ через несколько устройств, универсальный информационный дисплей.

- Подайте заявку на послепродажное обслуживание на облачной платформе Bodor.

ЦВЕТНОЙ ДИСПЛЕЙ УПРАВЛЕНИЯ СТАНКОМ С СИСТЕМОЙ TOUCHSCREEN 21,5 ДЮЙМОВ И ПУЛЬТ

Управление станком осуществляется при помощи профессионального промышленного компьютера с удобным графическим интерфейсом и профессиональным программным обеспечением для операций резки. Свободный дизайн всех видов графики, обработка данных в реальном времени, поддержка CAD, CorelDraw и других профессиональных графических программ. Простота и удобство для работы оператора.

- Беспроводной удаленный контроль;

- Легкий и удобный пульт управления не больше вашего смартфона;

- Элегантный плавный дизайн, вдохновленный формой плода манго.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

|

Bodor Pro 2.0 – Независимая операционная система R&D (Швейцария) прекрасно сочетает в себе высокую эффективность и простоту в использовании. |

Программное обеспечение CAD/CAM может реализовать интеллектуальную компоновку графической резки и поддерживать импорт нескольких графических элементов, оптимизировать заказы на резку автоматически, быстро искать края и автоматически позиционировать. Система управления использует лучшее логическое программирование и взаимодействие с программным обеспечением, обеспечивает удобство работы, эффективно улучшая использование листового металла и уменьшая количество отходов. Простая и быстрая система управления, эффективные и точные инструкции по резке улучшают работу пользователя.

СКОРОСТНАЯ РЕЗКА ОТВЕРСТИЙ В РЕЖИМЕ FLY CUT ДЛЯ УВЕЛИЧЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ

Принцип реализации технологии состоит во включении и выключении луча лазера «на лету» без врезок, без необходимости замедления, остановки и поднятия/опускания оптической головки во время обработки. определённых контуров на соответствующем участке обработки.

BODOR CUTTING 2.0

Модернизированная азотная резка обеспечивает скорость резания не более чем в 4 раза выше, чем при обычной резке. Гладкая поверхность среза избавляет от других процедур. Более высокая эффективность обработки снижает затраты на рабочую силу.

СЕРВОПРИВОД SCHNEIDER ELECTRIC

|

Станок по всем осям оснащен серводвигателем с редуктором производства компании «Schneider». Использование данного сервопривода обеспечивает высокую точность станка и скорость работы 100 м/мин при ускорении 1G. |

ЛИТОЙ АЛЮМИНИЕВЫЙ ПОРТАЛ

Характеристики облегченного алюминиевого сплава сильной неподатливости полезны при высокоскоростном движении в обработке, высокая гибкость полезна для высокоскоростной графической резке с высокой точностью.

ФУНКЦИЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЛИСТА

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора, и материал будет программно повёрнут в необходимые координаты.

Источник

Рекомендуемые сообщения

-

#1

Выскачила такая ошибка, может кто знает как все исправить. Только в режиме трубареза выбивает

Поделиться сообщением

Ссылка на сообщение

-

#2

Руками ход оси пощупайте.

Поделиться сообщением

Ссылка на сообщение

-

#3

А через концевик не перескочил?

Поделиться сообщением

Ссылка на сообщение

-

#4

Аварию драйвера сбросить выключив питание можно.Потом кнопками и портом вывести Z в рабочую область и все оси «гоу хоум» затем можно жамкнуть на «продолжть» и работать дальше до следующего «вылета»

Поделиться сообщением

Ссылка на сообщение

-

#5

У нас трубореза нет,но проблема с осью Z есть.Иногда голова провалившись мимо листа или коснувшись(деталь выпадая задела) с ускоренем поднимается в свой ноль,но толи с ускорением напутано толи еще чего но было пару раз проехала и ноль и концевик вплоть до механического упора.С техпор я знаю как её от туда отколупывать

Поделиться сообщением

Ссылка на сообщение

-

#6

В 22.01.2020 в 06:39, AleksRub сказал:

Аварию драйвера сбросить выключив питание можно.Потом кнопками и портом вывести Z в рабочую область и все оси «гоу хоум» затем можно жамкнуть на «продолжть» и работать дальше до следующего «вылета»

Спасибо большое, все в точности как у вас написано сделал и все заработало

Поделиться сообщением

Ссылка на сообщение

-

#7

1 час назад, Bilas сказал:

Спасибо большое, все в точности как у вас написано сделал и все заработало

А Вы за решением проблемы только на форум обратились или и к инженеграм бодора тоже?

Поделиться сообщением

Ссылка на сообщение

-

#8

21 час назад, AleksRub сказал:

А Вы за решением проблемы только на форум обратились или и к инженеграм бодора тоже?

Мне то эту методу показал китаец который у нас в городе сервисник,сам бы наверное не сразу вкурил как это исправить))

В кантору которая пусканаладкой занималась тоже обратились

Поделиться сообщением

Ссылка на сообщение

-

#9

Итак имеется подобный станок как и у ТС,только без трубореза и киоватник.Пару раз выкидывал такой фортель-при резке чернухи 0.7мм сопло утыкается в металл конкретно его проминая.сам станок при этом радостно светится красной алармой и моргая ошибками мол уехал ниже нижнего по Z,в лист уткнулся.Драйвер при этом в ошибку не сваливается.Получается ось Z перескакивает концевик нижний.Сие безобразие происходит только на тонком листе (0.7-0.8)с металом толще не происходило.

Поделиться сообщением

Ссылка на сообщение

-

#10

В 28.01.2020 в 17:22, AleksRub сказал:

Итак имеется подобный станок как и у ТС,только без трубореза и киоватник.Пару раз выкидывал такой фортель-при резке чернухи 0.7мм сопло утыкается в металл конкретно его проминая.сам станок при этом радостно светится красной алармой и моргая ошибками мол уехал ниже нижнего по Z,в лист уткнулся.Драйвер при этом в ошибку не сваливается.Получается ось Z перескакивает концевик нижний.Сие безобразие происходит только на тонком листе (0.7-0.8)с металом толще не происходило.

Обычно это из-за износа зубьев стола, но и может керамика тоже лопнула и контакта нету с соплом, а так больше не подскажу ничего

Поделиться сообщением

Ссылка на сообщение

-

#11

В 28.01.2020 в 19:22, AleksRub сказал:

Итак имеется подобный станок как и у ТС,только без трубореза и киоватник.Пару раз выкидывал такой фортель-при резке чернухи 0.7мм сопло утыкается в металл конкретно его проминая.сам станок при этом радостно светится красной алармой и моргая ошибками мол уехал ниже нижнего по Z,в лист уткнулся.Драйвер при этом в ошибку не сваливается.Получается ось Z перескакивает концевик нижний.Сие безобразие происходит только на тонком листе (0.7-0.8)с металом толще не происходило.

Почему утыкается в металл?? Какая чувствительность? Головки на 5 нормально. Делаете калибровку что пишет хорошая или плохая?

Поделиться сообщением

Ссылка на сообщение

-

#12

9 часов назад, Vaxter0790 сказал:

Какая чувствительность? Головки на 5 нормально. Делаете калибровку что пишет хорошая или плохая?

С чувствительностью ничего не делали,заводские настройки.Калибровку орабатывает нормально.Дефект этот не постоянный и появлялся несколько раз за год владения станком.При том это происходит в местах где появляется износ гребёнок стола.Уже резали сами себе новые и при замене на новые более в этом месте голова не падала.

Поделиться сообщением

Ссылка на сообщение

-

#13

28 минут назад, AleksRub сказал:

10 часов назад, Vaxter0790 сказал:

Какая чувствительность? Головки на 5 нормально. Делаете калибровку что пишет хорошая или плохая?

С чувствительностью ничего не делали,заводские настройки.

Сенсивити 5 . А какая с заводу. Я меняю на 5 если 1мм и больше. Если фольга то 1. Возможно высокая чувствительность и и когда обрезь выподала также быстро опускалась голова, потому что не чувствовала металла. Больше 5ти не вижу смысла ставить уж больно чутко реагирует. Вообще она от 1 до 20. 20 это максимально чувствительно

Поделиться сообщением

Ссылка на сообщение

-

#14

7 минут назад, Vaxter0790 сказал:

А какая с заводу.

А вот сейчас и не скажу)))но этот параметр точно не трогали.В понедельник буду на работе-гляну

Поделиться сообщением

Ссылка на сообщение

-

#15

С завода чувствительность 5

Поделиться сообщением

Ссылка на сообщение

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы оставить комментарий

Войти

Уже есть аккаунт? Войти в систему.

Войти

-

Последние посетители

0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

Тяжелая литая станина делает оборудование более стабильным в работе, надежный и легкий алюминиевый портал обеспечивает быстрые перемещения лазерной головы; идеальный промышленный дизайн в соответствии с современными требованиями эргономики; инновационная система управления программным обеспечением дает оборудованию стабильно высокую точность резки.

Новое поколение модулей безопасного следования.Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Интеллектуальная защита хода.Автоматически контролируют рабочий диапазон хода поперечных балок и режущих деталей, сохраняя работу в пределах диапазона обработки.

Система автоматической смазки.Система автоматической смазки надежно обслуживает все движущиеся механические элементы станка для обеспечения стабильно высокой скорости работы. Система имеет функции аварийного сигнала тревоги и контроля уровня жидкости, Все это значительно повышает точность резания и эффективно продлевает срок службы направляющих.

Функция аварийного сигнала низкого давления вспомогательного газа.Предоставляет возможность отслеживания и контроля наличия газов в магистралях.

Интеллектуальная система сигнализации.Сигналы со всех узлов, имеющих обратную связь, поступают на интерфейс через центр управления, когда оборудование работает с ошибкой, и по коду ошибки можно определить неисправность.

Дистанционная интеллектуальная помощь.При возникновении гарантийных случаев или необходимости после гарантийного обслуживания наша сервисная служба в режиме реального времени поможет диагностировать и устранить неполадки дистанционно.

Комплектация

- Мощность 2000W

- Стол 3000 х 1500 мм

- Режущая голова BODOR GENIUS с автофокусом

- Источник MAXPHOTONICS (базовая комплектация) или IPG (опция)

- Серво моторы YASKAWA (Japan)

- Моторедуктор YYC PMI (Taiwan)

- Электрокомпоненты Omron (Japan)

- Направляющие HIWIN (Taiwan) или PMI (Taiwan)

- Ось Z ШВП

- Ось Х,Y рейка шестерня

- Интерфейс Bodor PRO 2.0

- Система вытяжки

- Чиллер (водяной) – CWFL 2000

Технические характеристики

| Модель | P 3015 |

| Тип станины |

литая чугунная станина |

| Максимальные размеры листа |

3000 x 1500 мм |

| Размеры машины (Д x Ш x В) |

9950*3050*2300 мм |

| Масса нетто |

8300 кг |

| Общая мощность | 32,5 кВт |

| Скорость холостых перемещений | 140 м/мин |

| Максимальное ускорение |

1.5G |

| Максимальная скорость резки |

40 м/мин |

| Время автоматической смены рабочих столов |

10 секунд |

| Способ охлаждения |

водяное |

| Мощность лазерного источника |

2000 Вт (опционально до 6000 Вт) |

| Минимальная ширина реза |

0.1 мм |

| Толщина материала (черная сталь) |

0.2 – 12 мм |

| Питание |

380 В/50 Гц/16 А |

| Непрерывная работа | 24 часа |

Прикрепленные файлы

Часто задаваемые вопросы

-

Зачем нужна чугунная станина?

Станина это «фундамент» станка. На станине размещается все остальное оборудование. Если станина сварная из стальных профилей, то со временем она может «расползтись», чугунная станина будет служить вечно.

-

Кислород, азот, воздух. Кислородом обычно режут чёрную сталь от 2 мм и толще. Азотом режут цветные металлы и нержавеющую сталь. Воздухом — чёрную сталь толщиной до 2 мм.

-

Расход газа зависит от режимов резки, выставленного давления и диаметра сопла. В среднем за 8 часовую смену уходит 2 баллона кислорода. Баллон азота уходит за 10-20 минут.

-

Кто производитель компрессора?

Мы рекомендуем Белорусские REMEZA (например модель ВК20E-15-500Д), у них есть представители и сервисные центры во всех крупных городах РФ.

-

Какие характеристики компрессора?

Производительность от 1200 л./мин., ресивер от 500 л., давление от 15 бар и выше, обязательно с охладителем рефрижераторного типа и фильтрами очистки воздуха.

-

Дополнительная очистка воздуха перед головой нужна?

В заводских рекомендациях этого нет, но многие ставят. В любом случае дополнительная очистка не повредит.

-

Система смазки централизованная: масло подается специальным насосом во все необходимые точки, когда масло начинает заканчиваться система подает сигнал.

-

Расход масла — 2 литра на несколько месяцев.

-

Голова BodorGenius — совместня разработка Китай-Швейцария, но с автофокусом.

-

Разные материалы режутся с разным фокусным расстоянием. При замене материала и режимов резания необходимо менять фокусное расстояние. При резке толстых материалов, пробивка (первоначальный прожиг) делается с одним фокусом, потом фокус автоматически меняется и резка происходит уже с другим фокусным расстоянием.

-

Что такое обратное излучение?

Цветные металлы в спектре длины луча лазера имеют хорошие отражающие способности, поэтому луч может уйти обратно по волокну в источник и повредить его. Чтобы этого избежать устанавливаются специальные фильтры и ловушка внутри источника, которая полностью блокирует обратное излучение.

-

Из каких комплектующих собитаются станки BODOR?

Источники — «MAXPHONICS» (Китай) или «IPG» (Россия), сервопривода — «Яскава» (Япония), направляющие — «HIWIN» (Тайвань), зубчатые рейки — «YYC»/«APEX» (Тайвань), редуктора — «Motereducer» (Франция), и т.д. Только лучшее со всего мира.

-

Нужна ли дополнительная вытяжка?

Необходимости нет, но некоторые ставят.

-

От чего зависит выбираемая мощность станка?

Прежде всего от материала и его толщины. Чем мощнее источник, тем более толстый материал он может резать, или будет резать материал такой же толщины но быстрее.

-

Что нужно поменять для увеличения мощности?

Для изменения мощности станка необходимо поменять источник, охладитель (чиллер) и режущую голову.

-

Качество реза зависит от мощности?

Качество реза зависит от материала, скорости реза, мощности источника, давления газа, и прочих настроек. Более мощным источником можно резать более качественно.

-

Можно ли подключить станок в сеть?

Компьютер точно так же, как любой другой подключается к сети, и чертежи можно передавать на станок по сети.

-

В станках BODOR применяется технология передачи данных по WiFi.

-

Комплектуются ли станки ПДУ?

Есть, ПДУ специально разработан для работы одной рукой. Он хорошо помещается в ладонь и способен магнитится к металлу. То есть, его можно примагнитить в любое место станка и он не упадет.

-

Какая программа стоит на станках BODOR?

В станке стоит обычный системный блок с ОС Windows. Под системой стоит программа собственной разработки BODOR PRO 2.0. Программа многоязычная, в том числе: русский и английский языки.

-

Какие файлы читает программа?

Рабочие форматы: G file, DXF, DWG, PLT, ENG. DXF ‒ это открытый формат, в нем могут сохранять все программы (Автокад, Корел, Компас и т.д.)

-

Зачем программа собственной разрабаотки, почему не поставить ту, которую используют все остальные китайцы?

BODOR до 2019 года, как все китайцы, использовал программу CypCut. Но функционал станков во многом зависит как раз от программного обеспечения. Поэтому BODOR разработал собственное ПО и добился увеличения функционала станков, например появилась функция автоматической замены сопел. Остальные китайские производители лазерных станков уступают BODOR в масштабах производства и не могут себе позволить собственное ПО.

Задать вопрос

С рядом ошибок разобрался посредством манипуляций Ports Settings.

Далее, труборез:

При отправке станка Go home -> Y, он отправляется туда виртуально, но не физически.

Драйвер-пак Yaskawa SGD7S-180A00A Y3500A, управляющей движением «U» (направление движения заднего зажима), показывает ошибку 710.

Меня не обучали работе с этим сервоприводами, видимо именно эта ошибка отключила зажим.

Под экраном, на котором высвечивается ошибка, есть 4 безымянные кнопки, очевидно исключительно для спецов. Возможно кто-то знает их значение и я мог бы сам что-то сделать.

К слову, проблемный задний зажим можно сдвинуть вручную при включённом труборезе, но по-моему так не должно быть.

Ещё момент: сейчас зажим находится между датчиками, которые отключат его движение при достижении крайних точек. Передний датчик светится красным, а вот задний почему-то нет (хотя он включается, светится, я пробовал куском металла). Эти датчики ведь оба должны вести себя одинаково: если светится один, то и другой должен светиться, если зажим на него не наехал.

PS

Произошло это просто сразу после переключения со стола на труборез. Сначала мне показалось, что зажим уж как-то очень медленно ползёт домой, а потом я обратил внимание, что сами захваты на зажимах максимально раздвинуты, чего НЕ происходит при стартовом обнулении (и я так не разводил). Ну и тесовый поворот вокруг продольной оси не произошёл, ну это возможно из-за возникшей ошибки всё застопорилось.

Далее была череда ошибок, которая влияла и на стол тоже, но с ними я разобрался через Port Settings.

Последний раз редактировалось justaman 30 авг 2021, 03:48, всего редактировалось 1 раз.

.jpg)