Было правило настройки старых тиристорных приводов : рассогласование( мм) =подаче(мм/мин.) , делённой на 1000.

Т.е . при подаче 1м (1000мм)/мин. рассогласование на хорошей механике и идеальном приводе = 1 мм. Вижу , что

Z несколько «ленив» , но раз ошибка идёт по Х , то попробуйте прикинуть , не перерегулирован ли он по этой формуле .

Возможно его тоже стоит «подленивить» . Пусть рассогласование мм до 6 поднимется . Попробую сходить к коллегам ,

величины рассогласований на 16А20Ф3 посмотреть . Но не гарантирую . Только при наличии свободного времени .

Может кто-то другой свои значения приведёт .

Кстати, случаи несрабатывания защит на старых болгарских приводах — не редкость . Или наоборот , отпаивали

перемычки защит из-за ложных срабатываний , проверьте и это на приводе .

Автоматы на привод болгарские кнопочные скверные были . Но тогда СР должна загораться .

На пробу в обвод новый автомат поставить можно .

Изменено пользователем sermor

В

математическом обеспечении устройства

2Р22 заложена возможность проверки его

работоспособности в режиме «Тест». При

нажатии клавиш 7 (тест) и 12 (начало

программы) на экране высветится «Тест

диагностика УЧПУ 2P22 ПО 00036-01» и начнется

проверка устройства по тесту, заложенному

в память устройства. После первого

прохождения теста автоматически

начинается его повторение. Число

повторений высвечивается на экране

БОСИ. Если тестирование проходит

нормально и в устройстве не обнаружено

неисправностей, нажатием клавиши 11

(чистка) дальнейшее тестирование

прекращается и устанавливается режим

«Ручное управление».

В

случае обнаружения неисправностей на

экране БОСИ высвечивается наименование

неисправности. Для продолжения проверки

нажимают клавишу 9 (сдвиг кадра). Если

других неисправностей нет, устанавливается

«Ручной режим», при наличии новой

неисправности высветится ее наименование.

Последовательное нажатие на клавишу 9

(сдвиг кадра) позволяет выявить все

неисправности. Признаком их выявления

является переход устройства в режим

«Ручное управление». Все установленные

неисправности для дальнейшей эксплуатации

станка должны быть устранены.

При

обнаружении искажений в памяти на экране

высвечивается «ТП ввести» (технологическую

программу ввести), «К ввести» (константы

ввести) или «Р ввести» (параметры ввести).

Диагностику

основных блоков устройства проводят и

при включении устройства в работу в

течение первых 4-5 секунд. На экране БОСИ

высвечивается «Диагностика УЧПУ 2Р22 ПО

00036-01». Если неисправности в устройстве

отсутствуют, устанавливается режим

«Ручное управление». В случае обнаружения

неисправностей необходимо выполнить

действие, указанное выше.

Если

при включении устройства в нижней части

экрана блока БОСИ высвечивается «173000»,

то необходимо открыть приборный блок

и установить переключатель режима

работы ЭВМ «Электроника 60М» в положение

«Программа» и вновь включить устройство.

Необходимые

проверочные тесты можно вводить в память

устройства с магнитной ленты или

перфоленты. Для этого кассету с тестами

устанавливают в кассетный накопитель

(перфоленту в фотосчитывающее устройство)

и нажимают клавишу 7 (тест). Для ввода

теста с магнитной ленты необходимо один

раз нажать клавишу 8 (носитель информации),

задать номер тест программы и нажать

клавишу 17 (пуск). Для ввода теста с

перфоленты клавишу 8 (носитель информации)

необходимо нажать дважды и затем нажать

клавишу 7. При правильном вводе на экране

БОСИ высветится число «17712», в случае

неправильного – на экране БОСИ высветится

наименование неисправности.

Для

выхода из программного режима нажимают

клавишу 18 (стоп). На нижней строке экрана

БОСИ высветится символ звездочка.

В

процессе подготовки станка к работе и

в течение всего процесса обработки

детали в УЧПУ устройством диагностики

ведется автоматический контроль

правильности его функционирования.

Сигнализация

ошибки производится высвечиванием на

экране БОСИ символа «?» и признака

ошибки.

Признаки

наиболее часто встречающихся ошибок и

способы их устранения приведены в табл.

9.

Таблица

9

Признаки

ошибок и способы их устранения

|

Признак ошибки |

Вероятная |

Способ |

|

? |

Сбой |

Повторить |

|

? |

Защита |

Снять |

|

? |

Не |

Проверить |

|

? |

Нет |

Правильно |

|

? |

Нет |

Сменить |

|

? |

Ошибка |

Повторить |

|

? |

Нет |

Задать |

|

? |

Нет |

Исправить |

|

? |

Неверно |

Исправить |

|

? |

Подача |

Задать |

|

? |

Ошибка |

Исправить |

|

? |

Не |

Задать |

Соседние файлы в папке Учебники

- #

- #

- #

- #

- #

13.06.20149.39 Mб158Численные методы в Excel.xls

В УЧПУ 2Р22 используются

подготовительные функции с адресом G. Функция G05 применяется в

тех кадрах программы, после отработки которых не следует выполнять торможение

(при сопряжении контуров). Функция G10 задается перед кадром (или группой кадров), где необходимо поддерживать

постоянство скорости резания, т.е. где по мере изменения диаметра обработки

соответственно изменяется частота вращения шпинделя. Для отмены действия

функции G10 используется функция G11. Подготовительные функции G10 и G11 программируются отдельными кадрами.

2.6. Программирование

фасок, галтелей и дуг

УЧПУ 2Р22 предусматривает также возможность

программирования фасок, галтелей и дуг.

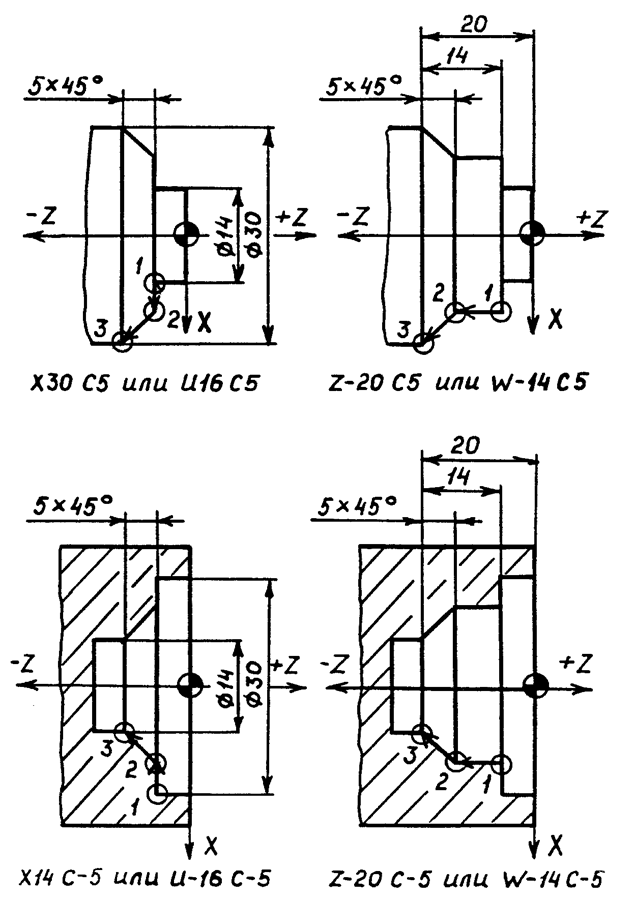

Фаска под углом 45°

задается по адресу С со знаком и конечным размером по той координате, по

которой идет обработка контура перед фаской. Знак перед размером фаски по адресу

С должен совпадать со знаком обработки по координате Х (знак опускается, если

обработка идет в сторону увеличения диаметра, и указывается знак

«-«, если обработка идет в сторону уменьшения диаметра). Направление

по координате Zзадается только в отрицательную сторону

(к шпинделю) со знаком «-«.

Примеры записи фасок в кадре представлены на рис.2.2.

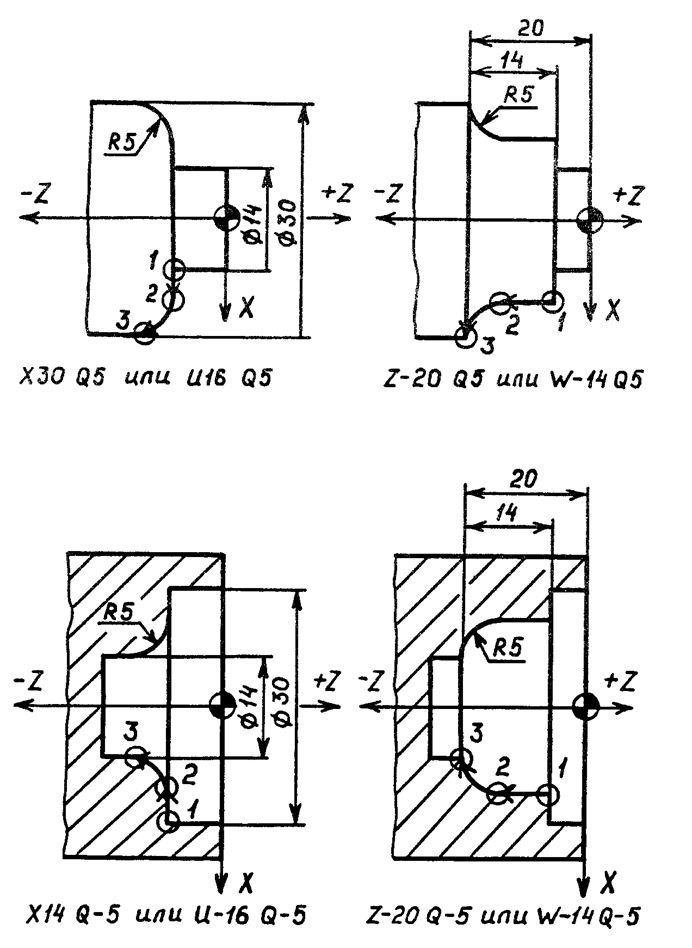

Галтель задается по

адресу Q со знаком и конечным размером по той

координате, по которой идет обработка контура перед галтелью. Знак перед

размером галтели по адресу Q

должен совпадать со знаком обработки по координате Х (аналогично

программированию фасок). Направление по координате Z задается только в отрицательную сторону со знаком

«-«. Примеры записи галтелей в кадре приведены на рис.2.3.

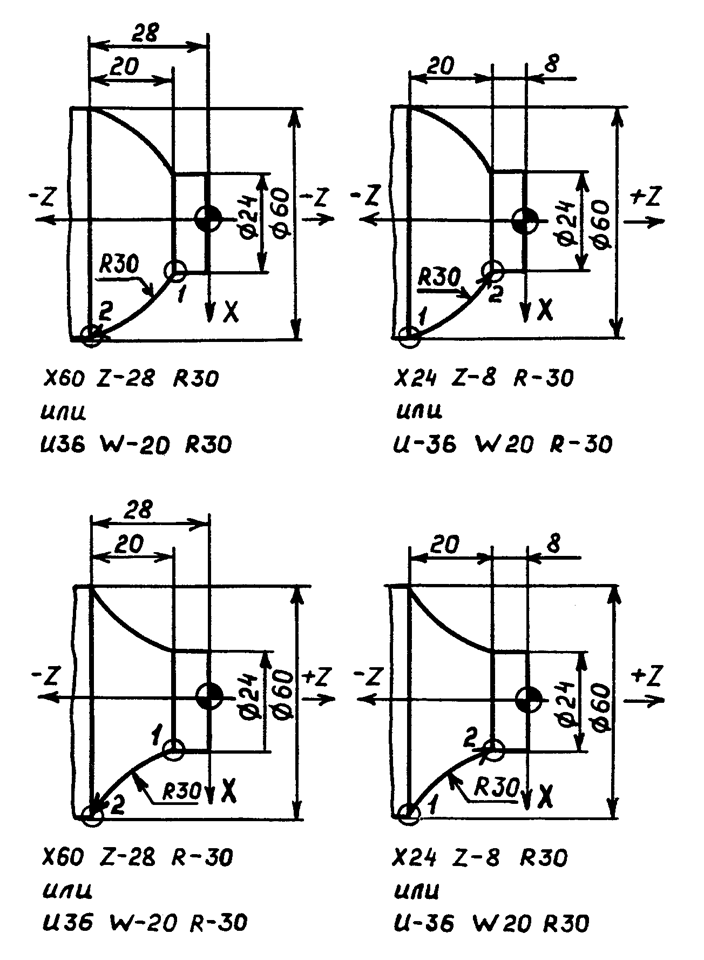

Для задания дуги в кадре

указываются координаты конечной точки дуги и ее радиус по адресу R со знаком. Знак перед значением

радиуса опускается, если обработка выполняется по часовой стрелке; при

обработке против часовой стрелки указывается знак «-«. Примеры

записи дуг в кадре представлены на рис.2.4.

а б

Рис. 2.2. Примеры

программирования фасок под углом 45O:

а – для наружных

поверхностей; б – для внутренних поверхностей

а б

Рис. 2.3. Примеры

программирования галтелей:

а – для наружных

поверхностей; б – для внутренних поверхностей

Рис. 2.4. Примеры программирования дуг

3. ПРОГРАММИРОВАНИЕ ПОСТОЯННЫХ ЦИКЛОВ

УЧПУ 2Р22 предусматривает возможность

использования постоянных (стандартных) циклов, которые существенно упрощают процесс программирования и сокращают

объем программы. Для

программирования постоянного цикла по адресу L задают его номер (табл.3.1), а затем по соответствующим адресам указывают значения

параметров цикла.

Таблица 3.1

Постоянные

циклы, реализуемые в УЧПУ 2Р22

|

Номер цикла |

Содержание цикла |

|

L01 L02 L03 L04 L05 L06 L07 L08 L09 L10 L11 |

Нарезание резьбы Точение канавок Наружная петля Внутренняя петля Торцовая петля Глубокое сверление Нарезание резьбы Черновая обработка Черновая обработка Чистовая обработка Повторение участка |

3.1. Программирование

цикла L01 нарезания резьбы резцом

Перед программированием цикла L01 записывается кадр с технологической

информацией: номером резьбового резца (по адресу T) и частотой вращения шпинделя (по

адресу S). Далее программируется перемещение

резца на быстром ходу (с помощью функции E) в

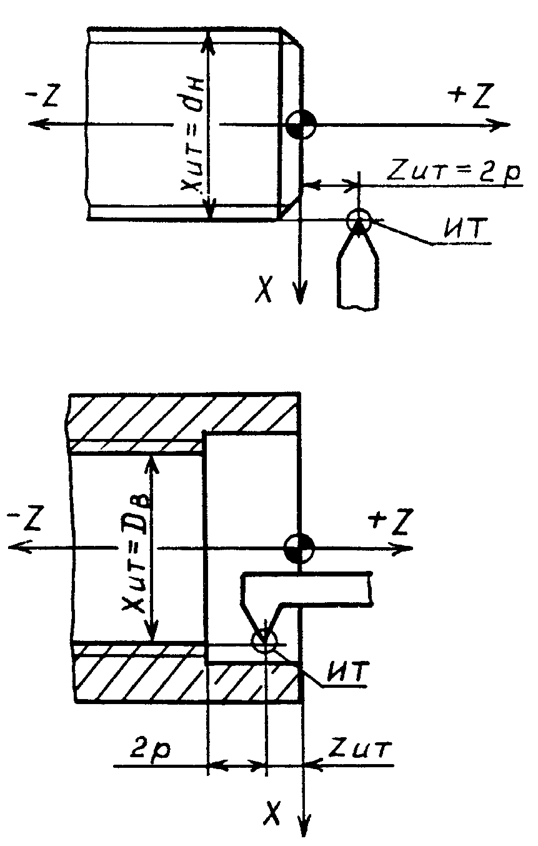

ИТ цикла, координата которой по оси должна

отстоять от координаты начала резьбы на величину, равную двойному шагу резьбы p. Координата ИТ по оси X равна наружному диаметру резьбы

XИТ=dН для наружной резьбы (рис.3.1) и внутреннему диаметру резьбы XИТ=DВ для внутренней резьбы. При этом наружный и внутренний диаметры метрической резьбы

связаны соотношениями:

dВ=dН-1,08p – для

наружных резьб;

DВ=DН-1,08p – для

внутренних резьб.

а б

Рис. 3.1. Схема

программирования ИТ цикла L01 нарезания резьбы:

а – наружной; б –

внутренней.